液压绞车设计设计(1)

液压绞车技术规范书

液压绞车(带监控系统、各类保护及专用启动柜)技术规范书一、技术参数及要求1、滚筒数量:1个2、滚筒直径×滚筒宽度:2000 mm×1500 mm3、滚筒容绳量(φ26mm、间隙2 mm):第一层336m,第二层680m,第三层1031m。

5、提升高度:250米6、最大提升速度:3.0m/s7、最大静张力:60KN8、钢丝绳直径:26mm9、现场电压:1140V二、供货范围:1、主轴装置1套(包括NJM-12.5型液压马达2台);2、液压站1套(主电机1台,功率为220KW,ZBS-H915F主油泵1台);3、牌坊式深度指示器1套;4、盘形制动器2套;5、液压系统油管及附件1套;6、PLC电控系统1套;7、QJZ-315真空磁力启动器1台;8、QJZ-80启动器1台;9、塑衬1套;10、TD1400/740游动天轮1套;11、随机配件、专用工具各1套;三、液压绞车的结构和功能液压绞车设计应能随启动、运行、减速和制动时出现的工作应力,及起动和减速时出现的动应力。

1、滚筒结构滚筒采用剖分式焊接结构,应经消除内应力处理,塑衬绳槽为右旋。

制动闸盘的制动面与制动器的闸瓦的设计和加工必须保证在设计最大负载范围内超过15%下放运行,短时间内最少连续两次安全制动而不导致闸瓦的损坏或对下一次制动效果产生不良影响。

制动闸盘为剖分结构,在生产厂家精加工处理完毕。

2、制动装置及制动系统采用盘形制动器,制动装置为6对液压盘式制动器,根据需要可分别实现工作制动和安全制动,制动时的制动力矩均不得小于实际最大静力矩的三倍,制动器各部件的机械强度应有足够的安全系数,在各种情况下均能安全可靠地工作。

为了安全可靠运行,制动系统应设计和制造成反应迅速、高度灵敏、最小磨损、制动力分布均匀,可调性大,以及如下要求:-----制动闸盘的表面粗糙度≤3.2Km,-----闸盘偏摆度<0.5mm,-----闸瓦的摩擦系数应满足JB/T3721-1999相关条款的规定,-----制动空行程不得超过0.3s,-----闸瓦与制动盘接触时,不产生弹性偏摆。

液压绞车毕业设计

液压绞车毕业设计液压绞车毕业设计近年来,随着工业技术的不断发展,液压绞车作为一种重要的起重设备,被广泛应用于各个行业。

液压绞车具有结构简单、操作方便、起重能力大等特点,因此在工地、码头、仓库等场所得到了广泛使用。

本文将探讨液压绞车的设计原理、应用领域以及未来发展趋势。

首先,我们来了解液压绞车的设计原理。

液压绞车采用液压油作为动力源,通过液压泵将液压油压力转换为机械能,驱动绞车起重。

液压绞车的主要部件包括液压泵、液压缸、液压阀等。

液压泵通过吸入和排出液压油来实现液压系统的工作。

液压缸则将液压能转换为机械能,推动绞车起重。

液压阀则用于控制液压系统的流量和压力,实现绞车的升降和停止。

通过这些部件的协同工作,液压绞车能够实现高效、稳定的起重作业。

液压绞车的应用领域非常广泛。

首先,液压绞车在建筑工地中起到了重要的作用。

它可以用于吊装建筑材料,如钢筋、混凝土等。

其高起重能力和稳定性使得它成为建筑工地上不可或缺的设备。

其次,液压绞车也被广泛应用于码头和仓库。

在码头上,液压绞车可以用于装卸货物,提高工作效率。

在仓库中,液压绞车可以用于堆垛货物,节省空间。

此外,液压绞车还可以用于汽车维修、舞台搭建等领域,发挥着重要的作用。

随着科技的不断进步,液压绞车的发展也呈现出一些新的趋势。

首先,液压绞车的自动化程度将进一步提高。

目前,液压绞车主要依靠人工操作,但是随着自动化技术的发展,液压绞车将能够实现更多的自动化功能,如自动定位、自动升降等。

其次,液压绞车的智能化水平也将不断提高。

通过搭载传感器和控制系统,液压绞车可以实现远程监控和智能控制,提高工作效率和安全性。

此外,液压绞车的节能环保特性也将得到更多的关注。

未来,液压绞车将会更加注重能源的利用效率,减少能源的消耗,降低对环境的影响。

综上所述,液压绞车作为一种重要的起重设备,具有广泛的应用前景。

通过了解液压绞车的设计原理和应用领域,我们可以看到其在建筑工地、码头、仓库等场所的重要作用。

18吨液压绞车液压系统设计

18吨液压绞车液压系统设计简介本文档旨在详细介绍18吨液压绞车液压系统的设计。

液压绞车是一种常用于起重和搬运重物的机械设备,其液压系统是其核心部分,负责提供动力和控制绞车的运动。

系统组成液压绞车液压系统主要由下列组成部分构成:1.液压油箱:用于存储液压油,并保持其温度和质量。

2.液压泵:负责将液压油从油箱中抽出,并产生所需的油压。

3.油压阀:用于控制液压系统的压力和流量。

4.液压缸:将液压能转化为机械能,驱动绞车的运动。

5.液压马达:将液压能转化为机械能,驱动绞车的旋转。

6.液压管路:将液压油从泵传输至液压缸和液压马达,并回流至油箱。

系统工作原理液压绞车液压系统的工作原理如下:1.初始状态下,液压泵未运行,液压油箱中的液压油处于静止状态。

2.当操作人员启动液压泵时,液压泵开始运转,并抽取液压油从油箱中。

3.液压泵产生的液压油被送入油压阀,油压阀根据系统需求调节油压和流量。

4.调节后的液压油通过液压管路传输至液压缸和液压马达。

5.当液压油进入液压缸时,液压能转化为机械能,推动绞车的运动。

6.当液压油进入液压马达时,液压能转化为机械能,推动绞车的旋转。

7.液压油流经液压缸和液压马达后,回流至油箱。

系统设计考虑因素在设计18吨液压绞车液压系统时,需要考虑以下因素:1.载荷能力:液压系统需要能够提供足够的油压和流量,以满足18吨载荷的需求。

2.安全性:液压系统需要具备足够的稳定性和可靠性,以确保绞车的安全运行。

3.效率:液压系统需要具备高效和节能的特性,以减少能源消耗和操作成本。

4.控制性:液压系统需要具备良好的控制性能,以满足操作人员对绞车运动的精确控制需求。

5.维护性:液压系统需要设计合理,易于维护和保养,以延长设备的使用寿命和降低维护成本。

系统设计方案基于上述考虑因素,我们提出以下设计方案:1.选用适当的液压泵和油压阀:根据18吨载荷的需求,选用能够提供足够流量和油压的液压泵和油压阀。

2.设计合理的液压缸和液压马达:根据绞车的结构和运动特点,设计合适的液压缸和液压马达,以满足载荷能力要求。

液压绞车的设计正文

一、整体方案设计1.1产品的名称、用途及主要设计参数本次设计的产品名称是3吨调度绞车,调度绞车是一种小型绞车,通过緾绕在滚筒上的钢丝绳牵引车辆在轨道上运行,属于有极绳运输绞车。

调度绞车适用于煤矿井下或地面装载站调度编组矿车,在中间巷道中拖运矿车,亦可在其它地方作辅助运输工具。

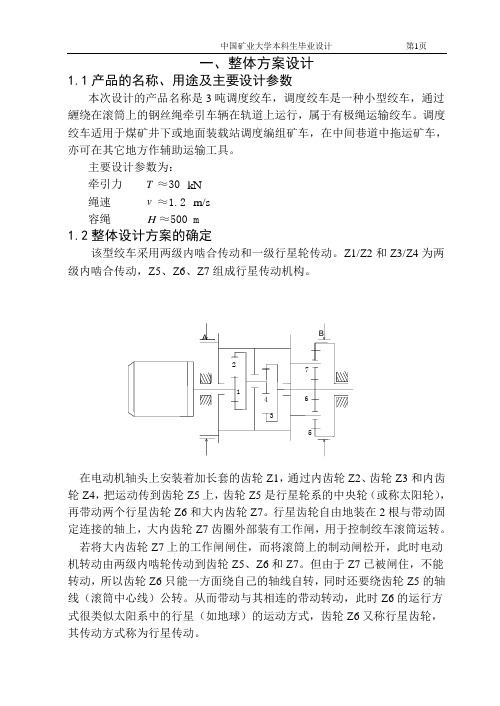

主要设计参数为: 牵引力 T ≈30 kN 绳速 v ≈1.2 m/s 容绳 H ≈500 m1.2整体设计方案的确定该型绞车采用两级内啮合传动和一级行星轮传动。

Z1/Z2和Z3/Z4为两级内啮合传动,Z5、Z6、Z7组成行星传动机构。

在电动机轴头上安装着加长套的齿轮Z1,通过内齿轮Z2、齿轮Z3和内齿轮Z4,把运动传到齿轮Z5上,齿轮Z5是行星轮系的中央轮(或称太阳轮),再带动两个行星齿轮Z6和大内齿轮Z7。

行星齿轮自由地装在2根与带动固定连接的轴上,大内齿轮Z7齿圈外部装有工作闸,用于控制绞车滚筒运转。

若将大内齿轮Z7上的工作闸闸住,而将滚筒上的制动闸松开,此时电动机转动由两级内啮轮传动到齿轮Z5、Z6和Z7。

但由于Z7已被闸住,不能转动,所以齿轮Z6只能一方面绕自己的轴线自转,同时还要绕齿轮Z5的轴线(滚筒中心线)公转。

从而带动与其相连的带动转动,此时Z6的运行方式很类似太阳系中的行星(如地球)的运动方式,齿轮Z6又称行星齿轮,其传动方式称为行星传动。

A12 34 5 67B反之,若将大内齿轮Z7上的工作闸松开,而将滚筒上的制动闸闸住,因Z6与滚筒直接相连,只作自转,没有公转,从Z1到Z7的传动系统变为定轴轮系,齿轮Z7做空转。

倒替松开(或闸住)工作闸或制动闸,即可使调度绞车在不停电动机的情况下实现运行和停车。

当需要作反向提升时,必须重新按动启动按钮,使电机反向运转。

为了调节起升和下放速度或停止,两刹车装置可交替刹紧和松开。

1.3 设计方案的改进为了达到良好的均载效果,在设计的均载机构中采取无多余约束的浮动,既在行星轮中安装一个球面调心轴承。

一种张力释放型液压绞车的设计研究

A b s t r a c t : T h e h y d r a u l i c w i n c h u s e d i n t h e s h i p c r a n e i s t a k e n a s t h e r e s e a r c h o b j e c t .T h e c o n s t a n t s p e e d c o n t r o l

( 江苏科技大学 机械工程学 院,江苏 镇江 2 1 2 0 0 3 )

摘

要: 以船舶 吊机 中常用 的液压 绞 车作 为被 控 对 象, 采 用恒速度 和恒 力矩 两种控 制 方式分 别对液 压 绞

车 的 张力释放 机构 和排 缆 绞车进行 控制 , 实现 了两者 的速度 同步 。 同时采 用新型摩 擦 张力释 放技 术 、 电液伺

Ke y wo r d s :l o a d s e n s i n g,t e n s i o n r e l e a s e,e l e c t r o h y d r a u l i c s e r v o ,h y d r a u l i c wi n c h

液压绞车行星传动系统的优化设计

定 范 围内取值 , 因此 尚需 对 数学 模 型 进行 相 应 的处

综合 上述考 虑 , 到两组 优化结 果 。即 : 得

理, 此时也 可 以采 用穷举 法 进行求解 。 第一 组 1=4 2= 2 3=047 , ( = , 4, .56 厂 )

载条 件 和制造 条件 等 因素 。 因而 , 处取 n 3 此 = 。

2 2 设 计 变 量 .

在行 星轮 系 的设 计 过 程 中 , 星 轮 数 和 各 轮齿 数 行

之 间应满 足一 定 的 装 配条 件 , 则便 装 配 不 起 来 。所 否

谓安 装条 件就 是安 装在 转 臂 H 上 的 n 个 行 星 轮均 匀 。

件, 可得 4 3=C 整 数 ) 即 的取值需 为 3的整 z / ( ,

数倍 。

6

4 )邻接条 件

液 压 与 气动

21 0 0年 第 1 2期

范 围 内 , 阳轮齿 数不 宜过 多等 , 太 因此设计 变量 只能在

一

在行星传动中, 为了进行功率分流 , 提高其承载能 力, 同时也是 为了减 少 其结 构 尺 寸 , 其结 构 紧 凑 , 使 经 常在太 阳轮 a与 内齿 圈 b之 间均 匀 、 称 地设 置 机 构 对

L U a g— i g I Gu n p n ,ZHU o nu Gu — i

(. 1 中铁四局集 团 第 四工程有限公司 , 安徽 合肥

2 04 ; . 肥工业大学 机械 与汽车工程学 院, 30 1 2合 安徽 合肥

2 00 ) 30 9

摘

要 : 星传 动 系统是 液压 绞车动 力传 动 系统 的主要 部分 , 行 与普 通定 轴齿轮 传动相 比 , 具有质 量轻 、 体

8吨液压绞车课程设计

8吨液压绞车课程设计一、课程目标知识目标:1. 学生能理解液压绞车的基本原理,掌握其结构组成及各部分功能。

2. 学生能掌握8吨液压绞车的技术参数,如工作压力、速度等。

3. 学生能了解液压绞车在工程领域的应用及其重要性。

技能目标:1. 学生能运用所学的液压绞车知识,进行简单的操作和故障排查。

2. 学生能通过实际操作,掌握液压绞车的安全使用方法和维护保养技巧。

3. 学生能通过小组合作,完成液压绞车模型的搭建和功能演示。

情感态度价值观目标:1. 学生对液压绞车产生兴趣,培养探究精神和动手能力。

2. 学生在课程学习中,增强安全意识,树立正确的操作观念。

3. 学生通过团队合作,培养沟通与协作能力,增强集体荣誉感。

课程性质:本课程为实践性较强的课程,结合理论知识与实际操作,让学生在动手实践中掌握液压绞车的相关知识。

学生特点:八年级学生具备一定的物理知识和动手能力,好奇心强,喜欢实践操作,但安全意识有待提高。

教学要求:注重理论知识与实践操作的相结合,关注学生的个体差异,提高学生的动手能力和安全意识。

将课程目标分解为具体的学习成果,以便进行有效的教学设计和评估。

二、教学内容1. 液压基础理论:液压原理、液压系统的组成及其功能,液压油的选择与维护。

2. 液压绞车结构:液压绞车各部件名称、功能、结构及其工作原理,包括液压马达、绞车架、制动系统等。

3. 技术参数:8吨液压绞车的主要技术参数,如最大工作压力、提升速度、最大提升力等。

4. 操作与维护:液压绞车的操作流程、安全注意事项、常见故障排除及维护保养方法。

5. 实践操作:液压绞车模型的搭建、功能演示及操作练习。

6. 液压绞车应用案例:介绍液压绞车在工程领域的实际应用,分析其作用和价值。

教学内容安排和进度:第一课时:液压基础理论及液压绞车结构认识。

第二课时:8吨液压绞车技术参数学习。

第三课时:液压绞车操作与维护方法讲解。

第四课时:实践操作,小组合作搭建液压绞车模型,并进行功能演示。

绞车的设计——精选推荐

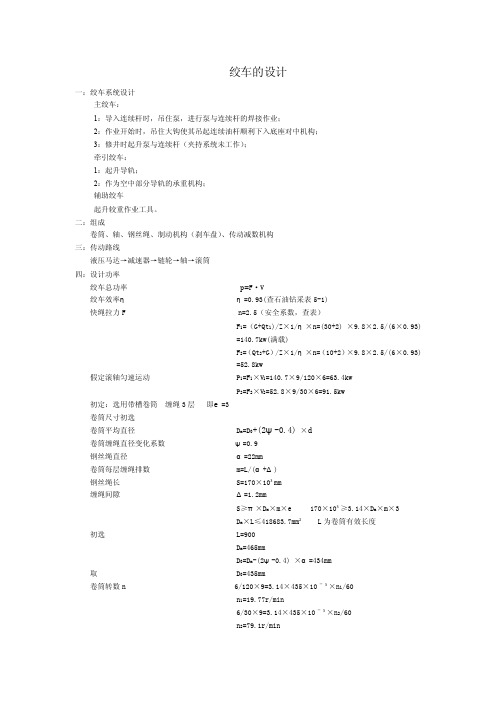

绞车的设计一:绞车系统设计主绞车:1:导入连续杆时,吊住泵,进行泵与连续杆的焊接作业;2:作业开始时,吊住大钩使其吊起连续油杆顺利下入底座对中机构;3:修井时起升泵与连续杆(夹持系统未工作);牵引绞车:1:起升导轨;2:作为空中部分导轨的承重机构;辅助绞车起升较重作业工具。

二:组成卷筒、轴、钢丝绳、制动机构(刹车盘)、传动减数机构三:传动路线液压马达→减速器→链轮→轴→滚筒四:设计功率绞车总功率p=F·V绞车效率ηη=0.93(查石油钻采表5-1)快绳拉力F n=2.5(安全系数,查表)F1=(G+Qt1)/Z×1/η×n=(30+2) ×9.8×2.5/(6×0.93)=140.7kw(满载)F2=(Qt2+G)/Z×1/η×n=(10+2)×9.8×2.5/(6×0.93)=52.8kw假定滚轴匀速运动 P1=F1×V1=140.7×9/120×6=63.4kwP2=F2×V2=52.8×9/30×6=91.5kw初定:选用带槽卷筒缠绳3层即е=3卷筒尺寸初选卷筒平均直径 D m=D0+(2ψ-0.4)×d卷筒缠绳直径变化系数ψ=0.9钢丝绳直径α=22mm卷筒每层缠绳排数 m=L/(α+Δ)钢丝绳长 S=170×10³mm缠绳间隙Δ=1.2mmS≥π×D m×m×e 170×10³≥3.14×D m×m×3D m×L≤418683.7mm² L为卷筒有效长度初选 L=900D m=465mmD0=D m-(2ψ-0.4) ×α=434mm取 D0=435mm卷筒转数n 6/120×9=3.14×435×10ˉ³×n1/60n1=19.77r/min6/30×9=3.14×435×10ˉ³×n2/60n2=79.1r/min初选周径d 初选45#钢由机械设计 d≥112׳n T f =112׳310*77.19465*7140.=139.23mm 取3键槽增加10%系数 d=139.32×110%=153.2mm 取 d=160mm卷筒尺寸 D=700mm绞车传动装置初选取液压马达效率η1=85% 减速器效率η2=98% 链传动效率η3=97% 卷筒转矩f1T =32×10³Nmf2T =11.5×10³Nm 转数 n1=19.77r/min。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

学士学位论文液压绞车设计摘要本设计是通过对液压绞车工作原理、工作的环境和工作的特点进行分析,并结合实际,在进行细致观察后,对液压绞车的整体结构进行了设计,对组成的各元件进行了选型、计算和校核。

本绞车由液压马达、平衡阀、制动器、卷筒、承轴和机架等部件组成,还可根据需要设计阀组直接集成于马达配油器上,如带平衡阀、高压梭阀、调速换向阀或其它性能的阀组。

在结构上具有紧凑、体积小、重量轻、外型美观等特点,在性能上则具有安全性好、效率高、启动扭矩大、低速稳定性好、噪音低、操作可靠等特点,在提升和下放工作中运转相当平稳,带离合器的绞车可实现自由下放工况,广泛适用于铁道机车和汽车起重机、船舶、油田钻采、地质勘探、煤矿、港口等各种起重设备中。

关键词:液压绞车;计算;校核。

AbstractThis design is to analyze the working principle,the working environment and the working characteristic of the hydraulic winch,and union reality,after the careful observation,I design the overall construction,and choose,compute and examine the various parts of the hydraulic winch. The winch is made up of the import hydraulic motor,import balancing valve,the brake of many pieces,coupling,reel,supporting axle and rack . Also we may design the valve group for the distributor of the motor,like with balancing valve,high-pressured shuttle valve,velocity modulation cross valve or other performance valve groups. The characteristic of the construction is compact ,small,light,beautiful and so on,the characteristic of the performance is safe,the high efficiency,the big start torque,the best low-speed stability characteristic,the low noise,the reliable operation. The winch is quite steadily in the work of promotion and relaxation ,The winch with the coupling also may release the things free ,It is popular to the railroad locomotive ,the auto hoist,the ships,the oil field of drills picks,the geological prospecting,the coal mine,the harbor and the each kind of hoisting equipment.Key words:Hydraulic winch;Computation;Examination.目录第1章绪论 (1)1.1液压传动系统概论 (1)1.2绞车的简介及国内外液压绞车发展状况 (3)1.3本课题研究的目的和意义 (7)第2章卷扬机构的方案设计 (8)2.1拟定绞车液压系统图 (8)2.2液压绞车结构方案的确定 (9)2.3卷扬机构工作过程分析 (10)第3章钢丝绳的选用和卷扬机卷筒的设计 (14)3.1钢丝绳设计计算 (14)3.2卷扬机卷筒的设计 (15)3.3容绳量的验算 (20)第4章液压马达和减速器的选择 (21)4.1液压马达的选用与验算 (21)4.2减速器的选用 (23)第5章制动器的设计与选用 (25)5.1制动器的作用、特点及动作方式 (25)5.2制动器的设计计算 (26)第6章轴的设计 (33)6.1轴的材料 (33)6.2轴的工作能力的计算 (33)第7章键的选择及校核 (37)7.1联轴器与轴之间的键 (37)7.2其他的键按相同方式进行校核及选用 (37)第8章联轴器的选型 (38)8.1卷筒轴与减速器之间的联轴器选型 (38)8.2马达与减速器之间的联轴器选型 (38)第9章液压泵站的设计 (39)9.1配流器的选择 (39)9.2液压泵及其电机的选择 (40)9.3液压阀的选用 (12)9.4辅助元件的选用与设计 (46)第10章液压绞车使用说明 (54)10.1绞车装配注意事项 (54)10.2绞车试运转 (54)参考文献 (56)致谢 (57)第1章绪论1.1液压传动系统概论1.1.1传动类型及液压传动的定义一部完备的机器都是由原动机、传动装置和工作机组成。

原动机(电动机或内燃机)是机器的动力源;工作机是机器直接对外做功的部分;而传动装置则是设置在原动机和工作机之间的部分,用于实现动力(或能量)的传递、转换与控制,以满足工作机对力(或力矩)、工作速度及位置的要求。

按照传动件(或转速)的不同,有机械传动、电器传动、流体传动(液体传动和气体传动)及复合传动等的要求。

液体传动又包括液力传动和液压传动是以动能进行工作的液体传动。

液压传动则是以受压液体作为工作介质进行动力(或能量)的转换、传递、控制与分配的液体传动。

由于其独特的技术优势,以成为现代机械设备与装置实现传动及控制的重要技术手段之一。

1.1.2 液压系统的组成部分液压传动与控制的机械设备或装置中,其液压系统大部分使用具有连续流动性的液压油等工作介质,通过液压泵将驱动泵的原动机的机械能转换成液体的压力能,经过压力、流量、方向等各种控制阀,送至执行机器(液压缸、液压马达或摆动液压马达)中,转换为机械能去驱动负载。

这样的液压系统一般都是由动力源、执行器、控制阀、液压附件几液压工作介质的几部分所组成。

一般而言,能够实现某种特定功能的液压元件的组合,称为液压回路。

为了实现对某一机器或装置的工作要求,将若干特定的基本回路连接或复合而成的总体称为液压系统。

1.1.3 液压系统的类型液压系统可以按多种方式进行分类,见表1.1。

表1.1 液压系统的分类1.1.4 液压技术的特点(1)优点1)传动平稳在液压传动装置中,由于油液的压缩量非常小,在通常压力下可以认为不可压缩,依靠油液的连续流动进行传动。

油液有吸振能力,在油路中还可以设置液压缓冲装置,故不像机械机构因加工和装配误差会引起振动扣撞击,使传动十分平稳,便于实现频繁的换向。

2)质量轻体积小液压传动与机械、电力等传动方式相比,在输出同样功率的条件下,体积和质量可以减少很多,因此惯性小、动作灵敏;这对液压仿形、液压自动控制和要求减轻质量的机器来说,是特别重要的。

例如我国生产的1m3机在采用液压传动后,比采用机械传动时的质量减轻了1t。

3)承载能力大液压传动易于获得很大的力和转矩,因此广泛用于压制机、隧道掘进机、万吨轮船操舵机和万吨水压机等。

4)容易实现无级调速在液压传动中,调节液体的流量就可实现无级凋速,并且凋速范围很大,可达2000:1,很容易获得极低的速度。

5)易于实现过载保护液压系统中采取了很多安全保护措施,能够自动防止过载,避免发生事故。

6)液压元件能够自动润滑由于采用液压油作为工作介质,使液压传动装置能自动润滑,因此元件的使用寿命较长。

7)容易实现复杂的动作采用液压传动能获得各种复杂的机械动作,如仿形车床的液压仿形刀架、数控铣床的液压工作台,可加工出不规则形状的零件。

8)简化机构采用液压传动可大大地简化机械结构,从而减少了机械零部件数目。

9)便于实现自动化液压系统中,液体的压力、流量和方向是非常容易控制的,再加上电气装置的配合,很容易实现复杂的自动工作循环。

目前,液压传动在组合机床和自动线上应用得很普遍。

10)便于实现“三化”液压元件易于实现系列比、标准化和通用化.也易于设计和组织专业性大批量生产,从而可提高生产率、提高产品质量、降低成本。

(2)缺点1)、不能保证定比传动。

2)、传动效率低。

3)、工作稳定性易受温度影响。

4)、造价较高。

5)、故障诊断困难。

1.2 绞车的简介及国内外液压绞车发展状况1.2.1绞车的简介液压绞车以油液作为工作介质,通过密封容积的变化来传递运动,通过油液内部的压力来传递动力。

(1)、动力部分-将原动机的机械能转换为油液的压力能(液压能),例如:液压泵。

(2)、执行部分-将液压泵输入的油液压力能转换为带动工作机构的机械能。

例如:液压缸、液压马达。

(3)、控制部分-用来控制和调节油液的压力、流量和流动方向,例如:压力控制阀、流量控制阀和方向控制阀。

(4)、辅助部分-将前面三部分连接在一起,组成一个系统,起贮油、过滤、测量和密封等作用。

例如:管路和接头、油箱、过滤器、蓄能器、密封件和控制仪表等。

在一定体积的液体上的任意一点施加的压力,能够大小相等地向各个方向传递.这意味着当使用多个液压缸时,每个液压缸将按各自的速度拉或推,而这些速度取决于移动负载所需的压力.在液压缸承载能力范围相同的情况下,承载最小载荷的液压缸会首先移动,承载最大载荷的液压缸最后移动。

在起重机械中,用以提升或下降货物的机构称为起升机构,一般采用卷扬式,而这样的机器叫做卷扬机又叫绞车。

卷扬机的卷扬机构一般由驱动装置、钢丝绳卷绕系统、取物装置和安全保护装置等组成。

驱动装置包括电动机、联轴器、制动器、减速器、卷筒等部件。

钢丝绳卷绕系统包括钢丝绳、卷筒、定滑轮和动滑轮。

取物装置有吊钩、吊环、抓斗、电磁吸盘、吊具挂梁等多种形式。

安全保护装置有超负载限制器、起升高度限位器、下降深度限位器、超速保护开关等,根据实际需要配用。

卷扬机的驱动方式有三种,分别为内燃机驱动、电动机驱动和液压驱动。

内燃机驱动的起升机构,其动力由内燃机经机械传动装置集中传给包括起升机构在内的各个工作机构,这种驱动方式的优点是具有自身独立的能源,机动灵活,适用于流动作业。

为保证各机构的独立运动,整机的传动系统复杂笨重。

由于内燃机不能逆转,不能带载起动,需依靠传动环节的离合实现起动和换向,这种驱动方式调速困难,操纵麻烦,属于淘汰类型。