二级齿轮减速器课程设计

二级齿轮减速器课程设计

************************************************************输入功率P= 11输入转速n= 1460高速级模数m1= 2小齿轮齿数z1= 21大齿轮齿数z2= 95小齿轮宽度B1= 45大齿轮宽度B2= 40高速级中心距a1= 120高速级螺旋角β1=14.84°= 14°50' 33"低速级模数m2= 3小齿轮齿数z3= 22大齿轮齿数z4= 75小齿轮宽度B3= 75大齿轮宽度B4= 70低速级中心距a2= 150低速级螺旋角β2=14.08°= 14°4' 37"高速轴最小段直径d1= 22,长度L1= 52中间轴最小段直径d2= 35,长度L2= 39低速轴最小段直径d3= 50,长度L3= 112采用脂润滑ak= 4注:以上数据为方便设计师绘图使用,买家不用管************************************************************一、设计任务书(1)设计题目:二级展开式圆柱齿轮减速器(2)题目数据:拉力F= 6000N速度v=1.30m/s 直径D= 260mm班制:2班工作年限〔寿命〕:8年每年工作天数:300天二、总统方案设计1.传动方案的拟定根据设计任务书,改传动方案的设计分为原动机、传动机构和执行机构三局部。

〔1〕原动机的选择按设计要求,动力源为三相交流电动机。

〔2〕传动机构的选择可选用的传动机构类型有:带传动、链传动、齿轮传动、蜗轮蜗杆传动。

带传动平稳性好,噪音小,有缓冲吸震及过载保护的能力,精度要求不高,制造、安装、维护都比拟方便,本钱也较低,但是传动效率低,传动比不恒定,寿命短;链传动虽然传动效率高,但会引起一定的震动,且缓冲吸震能力差。

蜗轮蜗杆传动对然平稳性好,但效率低,没有缓冲吸震和过载保护的能力,制造要求精度高;而齿轮传动传动效率高,使用寿命长,传动比恒定,工作平稳性好,完全符合设计要求。

二级减速器课程设计说明书

二级减速器课程设计说明书一、设计任务设计一个用于特定工作条件的二级减速器,给定的输入功率、转速和输出转速要求,以及工作环境和使用寿命等限制条件。

二、传动方案的拟定经过对各种传动形式的比较和分析,最终选择了展开式二级圆柱齿轮减速器。

这种方案结构简单,尺寸紧凑,能够满足设计要求。

三、电动机的选择1、计算工作机所需功率根据给定的工作条件和任务要求,计算出工作机所需的功率。

2、确定电动机的类型和型号综合考虑功率、转速、工作环境等因素,选择合适的电动机类型和型号。

四、传动比的计算1、总传动比的计算根据电动机的转速和工作机的转速要求,计算出总传动比。

2、各级传动比的分配合理分配各级传动比,以保证减速器的结构紧凑和传动性能良好。

五、齿轮的设计计算1、高速级齿轮的设计计算根据传动比、功率、转速等参数,进行高速级齿轮的模数、齿数、齿宽等参数的设计计算。

2、低速级齿轮的设计计算同理,完成低速级齿轮的相关设计计算。

六、轴的设计计算1、高速轴的设计计算考虑扭矩、弯矩等因素,确定高速轴的直径、长度、轴肩尺寸等。

2、中间轴的设计计算进行中间轴的结构设计和强度校核。

3、低速轴的设计计算完成低速轴的设计计算,确保其能够承受工作中的载荷。

七、滚动轴承的选择与计算根据轴的受力情况和转速,选择合适的滚动轴承,并进行寿命计算。

八、键的选择与校核对连接齿轮和轴的键进行选择和强度校核,以确保连接的可靠性。

九、箱体结构的设计考虑减速器的安装、润滑、密封等要求,设计合理的箱体结构。

包括箱体的壁厚、加强筋、油标、放油螺塞等的设计。

十、润滑与密封1、润滑方式的选择根据齿轮和轴承的转速、载荷等因素,选择合适的润滑方式。

2、密封方式的选择为防止润滑油泄漏和外界灰尘进入,选择合适的密封方式。

十一、设计总结通过本次二级减速器的课程设计,对机械传动系统的设计过程有了更深入的理解和掌握。

在设计过程中,充分考虑了各种因素对减速器性能的影响,通过计算和校核确保了设计的合理性和可靠性。

二级减速器课程设计完整版

二级减速器课程设计完整版1. 引言减速器是机械传动系统中常见的关键部件之一,用于降低传动装置的转速并提高扭矩输出。

二级减速器作为一种常见的减速器类型,具有广泛的应用范围。

本文旨在通过设计一个完整的二级减速器课程,介绍二级减速器的原理、设计和应用。

2. 二级减速器原理介绍2.1 主要结构组成二级减速器通常由输入轴、输出轴、两级齿轮传动系统和壳体组成。

其中,输入轴将动力源的旋转运动传递给第一级齿轮组,第一级齿轮组再将运动传递给第二级齿轮组,最终通过输出轴输出。

2.2 工作原理当输入轴旋转时,第一级齿轮组将动力传递给第二级齿轮组,通过齿轮的啮合关系实现速度的减速和输出转矩的增大。

第一级齿轮组的齿比用于实现初级减速,第二级齿轮组的齿比则用于实现次级减速。

3. 二级减速器设计步骤3.1 确定设计参数根据具体的应用需求和要求,确定二级减速器的输入转速、输出转矩、减速比等设计参数。

3.2 齿轮选择和设计根据确定的设计参数,选择适当的齿轮材料和规格,并进行齿轮的设计计算。

考虑到齿轮的强度和耐久性,要确保齿轮的模数和齿数满足设计要求,并进行齿形的优化设计。

3.3 轴的设计根据齿轮的参数和要求,设计输入轴和输出轴,并选择适当的材料和尺寸。

在轴的设计过程中,要考虑到扭矩传递和轴的刚度等因素,确保轴能够稳定运行并传递足够的扭矩。

3.4 壳体设计根据齿轮和轴的尺寸,设计适当的壳体结构和外形,并考虑到装配、润滑和散热等因素。

壳体的设计需要保证齿轮和轴可以正确安装和定位,同时提供良好的密封性和机械强度。

4. 二级减速器应用案例以工业搅拌机为例,介绍二级减速器在实际应用中的情况。

工业搅拌机通常需要较大的转矩和较低的转速,因此二级减速器是一种理想的传动选择。

通过连接电动机和搅拌机装置,二级减速器能够将高速低扭矩的电动机输出转换为低速高扭矩的搅拌机运动。

5. 总结通过对二级减速器的课程设计,我们全面了解了二级减速器的原理、设计和应用。

机械设计-二级直齿圆柱齿轮减速器课程设计

一、设计题目:二级直齿圆柱齿轮减速器1. 要求:拟定传动关系:由电动机、V 带、减速器、联轴器、工作机构成。

2. 工作条件:双班工作,有轻微振动,小批量生产,单向传动,使用5年,运输带允许误差5%。

3. 知条件:运输带卷筒转速19/min r , 减速箱输出轴功率 4.25P 马力, 二、 传动装置总体设计:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3. 确定传动方案:考虑到电机转速高,传动功率大,将V 带设置在高速级。

其传动方案如下:η2η3η5η4η1I IIIIIIVPdPw三、 选择电机1. 计算电机所需功率dP : 查手册第3页表1-7:1η-带传动效率:0.962η-每对轴承传动效率:0.99 3η-圆柱齿轮的传动效率:0.964η-联轴器的传动效率:0.993 5η—卷筒的传动效率:0.96说明:η-电机至工作机之间的传动装置的总效率:4212345ηηηηηη=∙∙∙∙45w P P ηη=⨯⨯ 3.67wd P P KW η==2确定电机转速:查指导书第7页表1:取V 带传动比i=2 4二级圆柱齿轮减速器传动比i=840所以电动机转速的可选范围是: ()()19248403043040/min n n i r =⨯=⨯⨯=电机卷筒总符合这一范围的转速有:750、1000、1500、3000根据电动机所需功率和转速查手册第155页表12-1有4种适用的电动机型号,因此有4种传动比方案如下:方案 电动机型号额定功率同步转速r/min 额定转速r/min重量 总传动比1 Y112M-2 4KW 3000 2890 45Kg 152.11 2 Y112M-44KW1500 1440 43Kg 75.79 3 Y132M1-6 4KW 1000 960 73Kg 50.53 4Y160M1-8 4KW750720118K 37.89g综合考虑电动机和传动装置的尺寸、重量、和带传动、减速器的传动比,可见第3种方案比较合适,因此选用电动机型号为Y132M1-6,其主要参数如下:额定功率kW满载转速 同步转速 质量A D E F G HL AB4960 1000 73 216 38 80 10 33 132 515 280四 确定传动装置的总传动比和分配传动比:总传动比:96050.5319n i n ===总卷筒 分配传动比:取 3.05i =带 则1250.53/3.0516.49i i ⨯==()121.31.5i i =取121.3i i =经计算2 3.56i =1 4.56i =注:i 带为带轮传动比,1i 为高速级传动比,2i 为低速级传动比。

二级同轴圆柱齿轮减速器课程设计

二级同轴圆柱齿轮减速器课程设计二级同轴圆柱齿轮减速器是一种常见的机械传动装置,广泛应用于工业领域中需要减速运动的设备中。

在机械设计与制造专业的课程中,学生需要通过课程设计来深入了解和掌握这种减速器的原理、结构和设计方法。

课程设计的目标是让学生通过自主学习和实践,掌握二级同轴圆柱齿轮减速器的工作原理和设计流程。

正文将介绍课程设计的内容和步骤,并拓展一些相关的知识点。

首先,课程设计的内容包括以下几个方面:1. 工作原理分析:学生需要分析二级同轴圆柱齿轮减速器的工作原理,了解其传动方式和传动比的计算方法。

2. 结构设计:学生需要根据给定的传动比和输入功率,设计减速器的整体结构和重要零部件的尺寸。

这个过程中需要考虑到齿轮的强度和耐久性。

3. 传动比的计算:学生需要根据输入轴和输出轴的转速,计算减速器的传动比。

这个计算过程需要考虑到齿轮的模数、齿数和齿轮的组合方式。

4. 传动效率的估算:学生需要根据减速器的结构和材料参数,估算减速器的传动效率。

这个过程中需要考虑到齿轮的摩擦损失和轴承的摩擦损失。

其次,拓展一些相关的知识点:1. 齿轮的设计原则:齿轮的设计需要考虑到齿轮的强度、齿面接触疲劳强度和齿轮的几何形状等因素。

学生可以学习齿轮的设计原则,了解齿轮的传动特性和设计要点。

2. 同轴齿轮的优缺点:同轴齿轮传动具有结构简单、传动平稳等优点,但也存在传动效率低、齿轮噪声大等缺点。

学生可以深入了解同轴齿轮传动的特点和适用范围。

3. 减速器的应用领域:减速器广泛应用于各种机械设备中,如机床、起重设备、输送设备等。

学生可以了解减速器在不同领域的应用特点和设计要求。

总之,二级同轴圆柱齿轮减速器课程设计旨在培养学生的机械设计和传动技术能力。

通过课程设计的学习和实践,学生能够掌握减速器的原理和设计方法,为将来的工程实践打下坚实的基础。

二级减速器课程设计完整版

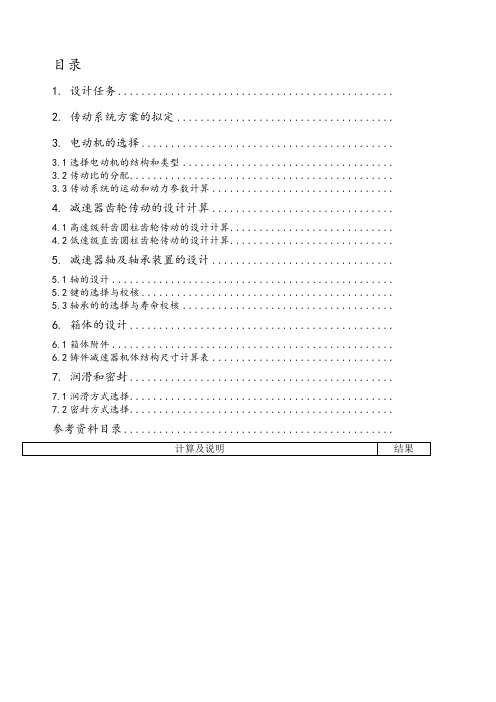

目录1. 设计任务...............................................2. 传动系统方案的拟定.....................................3. 电动机的选择...........................................3.1选择电动机的结构和类型....................................3.2传动比的分配.............................................3.3传动系统的运动和动力参数计算...............................4. 减速器齿轮传动的设计计算...............................4.1高速级斜齿圆柱齿轮传动的设计计算............................4.2低速级直齿圆柱齿轮传动的设计计算............................5. 减速器轴及轴承装置的设计...............................5.1轴的设计................................................5.2键的选择与校核...........................................5.3轴承的的选择与寿命校核....................................6. 箱体的设计.............................................6.1箱体附件................................................6.2铸件减速器机体结构尺寸计算表...............................7. 润滑和密封.............................................7.1润滑方式选择.............................................7.2密封方式选择............................................. 参考资料目录..............................................1. 设计任务1.1设计任务设计带式输送机的传动系统,工作时有轻微冲击,输送带允许速度误差±4%,二班制,使用期限12年(每年工作日300天),连续单向运转,大修期三年,小批量生产。

二级圆柱齿轮减速器课程设计

二级圆柱齿轮减速器课程设计

二级圆柱齿轮减速器课程设计

(一)课题名称

二级圆柱齿轮减速器的设计

(二)课题介绍

本课程设计旨在培养学生对二级减速机的结构分析能力和工程设计能力。

完成本课程设计,要求学生掌握减速器原理、结构图及其制造技术,完成设计图的作图,能分析和解决减速器工作状态下的荷载特性,能制造出符合实际要求的二级减速机。

(三)课题内容

1.分析减速器原理,研究减速器结构

2.仔细观察和研究二级减速器的比例和转速的变化特性

3.根据减速器的工作状态,按照实际要求制定减速器的参数设置

4.根据实际要求制造出符合实际要求的二级减速器

5.完成详细的减速器结构图的设计和作图

(四)实施过程

1.完成减速器原理研究,学习减速器结构图及其制造技术

2.分析减速器的比例和转速的变化特性

3.根据实际情况,制定减速器的参数设置,并按照实际要求制造出符合实际要求的二级减速机

4.制作减速器的结构图,确定各部件的尺寸及加工要求

5.完成减速器的调试和调整工作

(五)结论

完成本课程设计,学生可以掌握减速器原理、结构图及其制造技术,完成设计图的作图,能分析和解决减速器工作状态下的荷载特性,能制造出符合实际要求的二级减速机。

《二级齿轮减速器课程设计03》

四、各级传动零件的设计计算1、高速级斜齿圆柱齿轮设计计算1、初步设计齿轮传动的主要尺寸2轴(中间轴)rpminPP150206.3480n6.88kw97.099.07.1712123212====⨯⨯=⋅⋅=ηηmNnPT⋅=⨯=⋅=03.43815088.695509550222高速级大小齿轮均选用硬齿面渐开线斜齿轮低速级大小齿轮均选用硬齿面渐开线直齿轮面接触率为70%。

mmNnPT⋅=⨯⨯=⋅⨯=14265348017.71055.91055.9611617523206.3,231121≈⨯=⋅==zizz传动比误差261.3237512====zzui%5%59.1%100206.3206.3261.3≤=⨯-=∆i允许非对称布置,dφ=0.6(表9.16)初定螺旋角12=β使用系数AK表9.11查得AK=1.0动载荷系数VK估计齿轮圆周速度1.6m/s=708.113.14.108.10.1=⨯⨯⨯kwPkwPkwPrpmnrpmnrpmn61.688.617.722.65150480321321======(1)计算小齿轮传递的转距(2)确定齿数(3)初选齿宽系数dφ (4) 初选螺旋角(5) 载荷系数K(6) 齿形系数FaY 和当量齿数58.2410cos 23cos 3311===βz z v 7812cos 75cos 3322===βz z v由图9.53查得:1Fa Y =2.65,2Fa Y =2.23 由图9.54查得:1Sa Y =1.58,2Sa Y =1.754端面重合度近似为66.112cos 7512312.388.112cos 112.388.121=︒⨯⎥⎦⎤⎢⎣⎡⎪⎭⎫ ⎝⎛+⨯-=︒⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛+⨯-=z z αε41.2012cos 20tan arctan cos tan arctan =⎪⎪⎭⎫ ⎝⎛=⎪⎪⎭⎫⎝⎛=βααn t ()()27.1141.20cos 10tan arctan cos tan arctan =⋅=⋅=t b αββ则重合度系数为684.066.127.11cos 75.025.0cos 75.025.022=+=+=αεεβbY轴向重合度93.012tan 236.0tan sin 1=⨯⨯===πβπφπβεβz m b d n 907.01201293.011201=⨯-=-=βεββY安全系数由表9.15查得25.1=F S (按1%失效取752321==z z应力修正系数SaY(7) 重合度系数εY(8) 螺旋角系数βY (9) 许用弯曲应力概率考虑)小齿轮应力循环次数91068.182365101480601601⨯=⨯⨯⨯⨯⨯⨯==hktnN大齿轮应力循环次数991210423.0261.31068.1⨯=⨯==uNN由图9.59查得寿命系数89.01=NY,92.02=NY实验齿轮应力修正系数0.2=STY,由图9.60预取尺寸系数1=XY许用弯曲应力MPaSYYYFXSTNFFP7121lim1==σσMPaSYYYFXSTNFFP7362lim2==σσ111FPSaFaYYσ=0.005881222FPSaFaYYσ=0.005314比较111FPSaFaYYσ与222FPSaFaYYσ,取FPSaFaYYσ=111FPSaFaYYσ=0.005881mmYYYYzKTmFPSaFadn761.1cos222123=⋅≥βσφβε按标准取2=nm(10) 计算模数(11)初算主要尺寸初算中心距mmzzma n10018.10012cos2)7523(2cos2)(21≈=⨯+⨯=+=β修正螺旋角()()478341.11100275232arccos2arccos21=⨯+⨯=+=azzmnβ分度圆直径mmzmd n939.46478341.11cos232cos11=⨯==βmmzmd n061.153478341.11cos752cos22=⨯==β齿宽mmdbd16.28939.466.01=⨯==φmmbmmb293421==,取,MPaSZZZHXWNHHP14.125705.11188.015001lim1=⨯⨯⨯==σσMPaSZZZHXWNHHP71.128505.1119.015002lim2=⨯⨯⨯==σσ取MPaHPHP14.12571==σσMPaMPauubdKFZZZZHPtHEH14.12571.1146261.31261.346939411426532769.1299899.0775.046.28.189121=<=+⨯⨯⨯⨯⨯⨯⨯⨯=+⋅=σσβε按标准取2=nm、(12) 验算载荷系数2、校核齿面接触疲劳强度(1)确定载荷系数(其中,112dTFt=)分度圆直径mmzmd n94.46478.11cos232cos11=︒⨯==β,mmzmd n06.153cos22==β标准中心距mma100=齿顶圆直径mmmhddnana94.5021294.46211=⨯⨯+=+=*mmmhddnana06.15721206.153222=⨯⨯+=+=*齿根圆直径94.41211=-=*naffmhdd06.148222=-=*naffmhdd齿宽mmbmmb36,4121==选材为20CrMoTi,齿面渗碳淬火,齿面硬度为58~62HRC;8135306.2,35121≈⨯=⋅==zizzl传动比误差3143.2358112====zzui%5%06.1%100290.2290.23143.2≤=⨯-=∆i允许初选齿宽系数dφ=0.6mmbmmdmmdmma16.28061.153939.46478341.1110021=====β取mmbmmb293421==K(2)确定各系数(1)许用接触应力使用系数AK表9.11查得AK=0.7m/s.动载荷系数VK估计齿轮圆周速度v=1m/s由图9.44查得VK=1.02αHK=αFK=1.2 ,βHK=1.17 所以βFK=1.13K=AKVKαFKβFK=383.113.12.102.10.1=⨯⨯⨯4752.=1FaY, 2.22=2FaY1SaY,2SaY=1.77重合度为749.18113512.388.1112.388.121=⎪⎭⎫⎝⎛+⨯-=⎪⎪⎭⎫⎝⎛+⨯-=zzαε,20==btβα679.0749.175.025.075.025.0=+=+=αεεY1=βY安全系数由表9.15查得25.1=FS(按1%失效概率考虑)8211026.583652101506060⨯=⨯⨯⨯⨯⨯==hktnN812100227.0⨯==uNN由图9.59查得寿命系数92.01=NY,93.02=NY由图9.60预取尺寸系数1=XY取MPaHP14.1257=σ(2)校核齿面接触强度3、计算几何尺寸2、低速级直齿圆柱齿轮设计计算1、初步设计齿轮传动的主要尺寸(1) 确定齿数MPaSYYYFXSTNFFP73625.11292.05001lim1=⨯⨯⨯==σσMPaSYYYFXSTNFFP74425.11292.05002lim2=⨯⨯⨯==σσ111FPSaFaYYσ=00555.073665.1475.2=⨯222FPSaFaYYσ=00528.074477.122.2=⨯mmYYYzKTmFPSaFadn832.11679.000555.0356.0433570138822232123=⨯⨯⨯⨯⨯⨯=⋅⋅≥εσφ取整5.2=nm606.058,535.525.876.05.202,5.871452/)8135(3121212211=====⨯=======+⨯=bbbbdbzmdzmdaddnnφφsmndv/3.06000022.655.876000021=⨯⨯==ππ查的Kv=1.02不变,b/h=9.42,查的βFK=1.13不变,无需校核齿面强度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

************************************************************输入功率P=11输入转速 n=1460高速级模数 m1= 2小齿轮齿数z1= 21大齿轮齿数 z2= 95小齿轮宽度B1= 45大齿轮宽度B2= 40高速级中心距 a1= 120高速级螺旋角β1=14.84°= 14°50' 33"低速级模数 m2= 3小齿轮齿数 z3= 22大齿轮齿数z4= 75小齿轮宽度 B3=75大齿轮宽度B4= 70低速级中心距 a2= 150低速级螺旋角β2=14.08°= 14° 4' 37"高速轴最小段直径d1= 22,长度L1= 52中间轴最小段直径 d2= 35,长度L2= 39低速轴最小段直径d3=50,长度L3= 112采用脂润滑ak= 4注:以上数据为方便设计师绘图使用,买家不用管************************************************************ 一、设计任务书(1)设计题目:二级展开式圆柱齿轮减速器(2)题目数据:拉力F= 6000N速度v=1.30m/s 直径D= 260mm班制:2班工作年限(寿命): 8年每年工作天数: 300天二、总统方案设计1.传动方案的拟定根据设计任务书,改传动方案的设计分为原动机、传动机构和执行机构三部分。

(1)原动机的选择按设计要求,动力源为三相交流电动机。

(2)传动机构的选择可选用的传动机构类型有:带传动、链传动、齿轮传动、蜗轮蜗杆传动。

带传动平稳性好,噪音小,有缓冲吸震及过载保护的能力,精度要求不高,制造、安装、维护都比较方便,成本也较低,但是传动效率低,传动比不恒定,寿命短;链传动虽然传动效率高,但会引起一定的震动,且缓冲吸震能力差。

蜗轮蜗杆传动对然平稳性好,但效率低,没有缓冲吸震和过载保护的能力,制造要求精度高;而齿轮传动传动效率高,使用寿命长,传动比恒定,工作平稳性好,完全符合设计要求。

总传动比不是很高,也无传动方向的变化,所以初步决定采用圆柱齿轮减速器,以实现在满足传动比要求的同时拥有较高的效率和比较紧凑的结构,同时封闭的结构有利于在粉尘较大的工作环境下工作。

2.2.电动机的选择(1)选择电动机的类型按工作要求,选用 Y系列全封闭自扇冷式笼型三相异步电动机,电压380V。

(2)选择电动机容量a.工作机的功率 Pw Pw=F×V/1000= 7.8kWb.总效率ηaηa=0.877c.所需电动机功率 PdPd=Pw/ηa=8.90kW(2)选择电动机的转速工作转速nw=60×1000×V/3.14/D= 95.54r/min,二级圆柱齿轮减速器传动比范围为8-40,因此理论传动比范围为: 8-- 40。

可选择的电动机转速范围为764.32- 3821.6r/min。

进行综合考虑价格、重量、传动比等因素,选定电机型号为:Y160M-4,额定功率 Pen= 11kW,满载转速为nm= 1460r/min,同步转速为nt= 1500r/min。

2.3.传动装置的运动与动力参数计算(1)分配总传动比总传动比 ia=nm/nw=15.28(2)分配传动装置各级传动比则二级减速器高速级的传动比i1=1.35×ia= 4.54则低速级的传动比为 i2= 3.37减速器总传动比 ib=i1×i2= 15.2998(3)动力参数的计算a.各轴转速的计算电机:n0=nm=1460r/min轴Ⅰ:n1=n0=1460r/min轴Ⅱ:n2=n0/i1=321.59r/min轴Ⅲ:n3=n0/i2= 95.43r/minb.各轴功率的计算电机:P0= 8.9kW轴Ⅰ:P1=P0×η1= 8.81kW轴Ⅱ:P2=P1×η1×η2×η3= 8.55kW轴Ⅲ:P3=P2×η1×η2×η3= 8.3kWc.各轴扭矩的计算电机:T0=9550000×P0/n0= 58216N.mm轴Ⅰ:T1=9550000×P1/n1= 57627N.mm轴Ⅱ:T2=9550000×P2/n2= 253902N.mm轴Ⅲ:T3=9550000×P3/n3= 830609N.mm三、减速器齿轮传动设计1.高速级齿轮设计计算1.选精度等级、材料及齿数(1)由选择小齿轮45号钢(调制)硬度为 240HBS,大齿轮45号钢(正火)硬度为190HBS。

(2)带式运输机为一般工作机。

(3)选小齿轮齿数Z1= 20,大齿轮齿数 Z2= 91。

(4)初选螺旋角β=14°。

(5)压力角α=20°。

2.按齿面接触疲劳强度设计(1)由式试算小齿轮分度圆直径,即d1t≥3 2×KHt×Tφd×u+1u×(ZH×ZE×Zε×Zβ[σH])21)确定公式中的各参数值①试选载荷系数 KHt=1.3②小齿轮传递的扭矩T=9550×P/n1= 57627N.mm③查表选取齿宽系数φd=0.9④由图查取区域系数ZH=2.458⑤查表得材料的弹性影响系数ZE= 189.8MPa⑥由式计算接触疲劳强度用重合度系数Zεαt=arctan(tanαn/cosβ)= 20.612°αat1=arccos[z1×cos(αt)/(z1+2×han×cos(β))]= 31.448° αat2=arccos[z2×cos(αt)/(z2+2×han×cos(β))]= 23.592°εα=[z1×(tan(αat1)-tan(αt)+z1×(tan(αat2)-tan(αt)]/2π=1.627εβ=φd×z1×tan(β)/π= 1.429Zε=4-εα3(1-εβ)+εβεα=0.734⑦由式(10-23)可得螺旋角系数Zβ。

Zβ=cos(β)=0.985⑧计算接触疲劳许用应力[σH]由图查得小齿轮和大齿轮的接触疲劳极限分别为σHlim1= 600Mpa,σHlim2= 550Mpa。

计算应力循环次数NL1=60×n×j×Lh= 3.364×10^9NL2=NL1/u= 7.409×10^ 8由图查取接触疲劳系数:KHN1=0.813,KHN2=0.897取失效概率为 1%,安全系数S=1,得[σH]1=KHN1×σHlim1S= 488MPa[σH]2=KHN2×σHlim2S= 493MPa取[σH]1 和[σH]2中较小者作为该齿轮副的接触疲劳许用应力,即[σH]=488MPa2)试算小齿轮分度圆直径d1t≥3 2×KHt×Tφd×u+1u×(ZH×ZE×Zε×Zβ[σH])2= 45.95mm(2)调整小齿轮分度圆直径1)计算实际载荷系数前的数据准备。

①圆周速度νv=π×d1t×n60×1000=3.51m/s 齿宽 bb=φd×d1t=41.36mm2)计算实际载荷系数KH①查表得使用系数 KA=1.000②查图得动载系数 KV=1.122③齿轮的圆周力。

Ft=2×T/d1= 2508NKA×Ft/b=61N/mm<100N/mm查表得齿间载荷分配系数:KHα=1.400查表得齿向载荷分布系数:KHβ=1.401实际载荷系数为:KH=KA×KV×KHα×KHβ=2.2013)按实际载荷系数算得的分度圆直径d1=d1t3 KHKHT=54.766mmmn=d1×cos(β)z1=2.66mm3.按齿根弯曲疲劳强度设计(1)由式(10-7)试算齿轮模数,即mnt≥32×KFt×T×Yε×Yβ×cos2βφd×z21×YFa×YSa[σF]1)确定公式中的各参数值。

①试选载荷系数 KFt= 1.3②计算弯曲疲劳强度的重合度系数Yεβb=arctan(tan(β)×cos(αt))=13.137°εαv=εαcos2(βb)=1.720Yε=0.25+0.75εαv=0.690③计算弯曲疲劳寿命系数 YβYβ=1-εβ β120°=0.833④计算YFa×YSa/[σF]小齿轮当量齿数:Zv1=z1cos3(β)= 21.89大齿轮当量齿数:Zv2=z1cos3(β)=99.61YFa1= 2.72,YFa2= 2.164YSa1= 1.57,YSa2= 1.806查得小齿轮和大齿轮的齿根弯曲疲劳极限分别为:σFlim1= 500MPa、σFlim2= 380MPa由图查取弯曲疲劳系数:KFN1=0.725,KFN2=0.814取弯曲疲劳安全系数 S=1.4,得[σF]1=KFN1×σFlim1S= 259MPa[σF]2=KFN1×σFlim2S= 221MPaYFa1×YSa1[σF]1=0.0165YFa2×YSa2[σF]2=0.0177两者取较大值,所以YFa×YSa[σF]=0.01772)试算齿轮模数mnt≥32×KFt×T×Yε×Yβ×cos2βφd×z21×YFa×YSa[σF]=1.590mm(2)调整齿轮模数1)计算实际载荷系数前的数据准备①圆周速度νd1=mnt×z1cos(β)= 32.77mmv=π×d1×n60×1000=2.50m/s②齿宽 bb=φd×d1= 29mm③齿高 h及齿宽比 b/hh=(2×han+cn)×mnt= 3.578mmb/h= 8.112)计算实际载荷系数 KF查图得动载系数 KV=1.101查表得齿间载荷分配系数:KFα=1.400查表得齿向载荷分布系数:KHβ=1.401查表得齿向载荷分布系数:KFβ=1.077实际载荷系数为:KF=KA×KV×KFα×KFβ=1.6603)计算按实际载荷系数算得的齿轮模数mn=mnt3 KFKFt=1.73mm对比计算结果,由齿面接触强度计算的法面模数 mn大于由齿根弯曲疲劳强度计算的法面模数。