冲裁件的排样

浅析如何合理安排冲裁件的排样方案

方形 梯形 三角形 圆

半圆及 椭圆及

山字形 盘行

十字形 T 形 角尺行 字

排样类型 \

直 口 排 _ 单直 行排

多行直排

¨ v △ 取 △

材 料 :0 料 厚 :.r 2F 03n m 排样工艺分析 : 当一 冲裁件在进行 多工位 级进 冲压时 , 孔到边缘的距离 比较小 , 若 而孑 的精 度又比较高时 , L 排样应考虑先冲外形 , 再在导正销导正的情况 下 冲孔 , 以避免先 冲孔 , 落料 时 , 后 造成孔 的变形 , 达不 到孔的精 度要 求。 当所 冲的孔与孔之 间或孔与外形 之间有形位公 差要求时 , 般应 一 考虑在 同一工位 中成 形。对 一些细长孔 , 可采用增加工位数 , 分次裁切 出细长孔 , 这样有利于排除废料和增加凸模强度。 若采 用对带料边缘 的裁切工艺 , 由于凸模 断面的几何形状 比较简 单, 且废料没有被 型孔完全包容 , 时 , 此 可能造 成随着模 具的开启 , 废料 将随凸模带 出型孔 。废 料的回升将会对正 常的冲压造成障碍。因此在 设计型孔 形状 时 , 可考虑在周边有 意做一些小 的凸起 和凹陷, 防止废料 的窜动 。

浅析 如何合理 安排 冲裁 件的排柱方案

天 津塘 沽 华 洋阀 门有 限公 司 韩 盈

[ 摘 要] 样方案对材料利 用率 、 排 冲裁件质量 、 生产率、 生产成本和模具结构形式都有重要 影响 。在 不影响零件性能的前提 下 , 应合

理设计零件外形及排样 , 高材料利用率。 提 [ 关键词 ] 排样 中裁件 方案 合 理

斜牌

对排 头 直

对头斜排

曾 " T ● 上L T1

直 排 图

对 于形状复杂的 冲件 , 剪 3~5 可 个纸样 , 然后摆 出各种方案 , 最后 确定合理方案 。 3确定排样方案的原则 . 主要原则 : 耗材最低 , 生产率最高条件下 , 能满足技术要求 。 次要原则 : 作方便 , 操 模具结 构简单 , 寿命 长 , 生产条 件 , 原材料供

2.3 冲裁工艺计算

2.3 冲裁工艺计算冲裁工艺计算主要包括冲裁件排样设计、冲裁间隙选择、刃口尺寸计算原则和方法、冲裁力与压力中心计算等。

2.3.1 冲裁件的排样冲裁件在板料、带料或条料上的布置方法称为排样。

合理的排样是降低成本和保证冲件质量及模具寿命的有效措施,排样时应考虑如下原则。

(1)提高材料利用率(在不影响冲件使用性能的前提下,可适当改变冲件形状)。

(2)操作方便,劳动强度低且安全。

(3)模具结构简单、寿命长。

(4)保证冲件质量和冲件对板料纤维方向的要求。

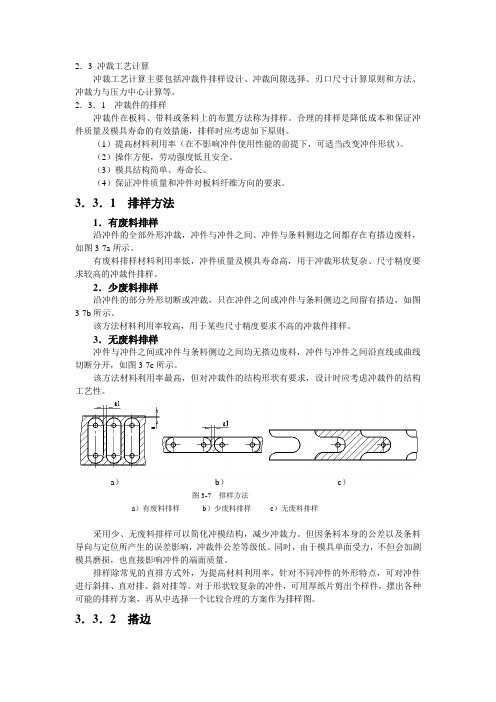

3.3.1 排样方法1.有废料排样沿冲件的全部外形冲裁,冲件与冲件之间、冲件与条料侧边之间都存在有搭边废料,如图3-7a所示。

有废料排样材料利用率低,冲件质量及模具寿命高,用于冲裁形状复杂、尺寸精度要求较高的冲裁件排样。

2.少废料排样沿冲件的部分外形切断或冲裁,只在冲件之间或冲件与条料侧边之间留有搭边,如图3-7b所示。

该方法材料利用率较高,用于某些尺寸精度要求不高的冲裁件排样。

3.无废料排样冲件与冲件之间或冲件与条料侧边之间均无搭边废料,冲件与冲件之间沿直线或曲线切断分开,如图3-7c所示。

该方法材料利用率最高,但对冲裁件的结构形状有要求,设计时应考虑冲裁件的结构工艺性。

a)b)c)图3-7 排样方法a)有废料排样b)少废料排样c)无废料排样采用少、无废料排样可以简化冲模结构,减少冲裁力。

但因条料本身的公差以及条料导向与定位所产生的误差影响,冲裁件公差等级低。

同时,由于模具单面受力,不但会加剧模具磨损,也直接影响冲件的端面质量。

排样除常见的直排方式外,为提高材料利用率,针对不同冲件的外形特点,可对冲件进行斜排、直对排、斜对排等。

对于形状较复杂的冲件,可用厚纸片剪出个样件,摆出各种可能的排样方案,再从中选择一个比较合理的方案作为排样图。

3.3.2 搭边搭边排样中相邻两个零件之间的余料或零件与条料边缘间的余料称为搭边。

搭边的作用是补偿定位误差,保持条料有一定的刚度,以保证零件质量和送料方便。

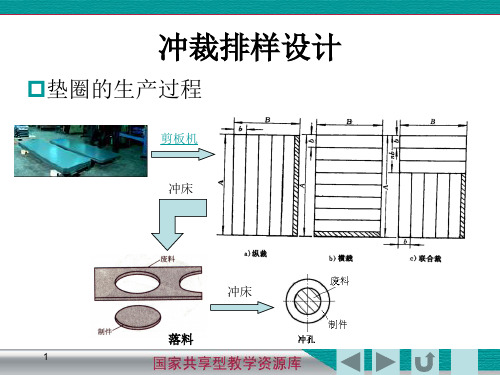

冲裁排样设计

工件间a1

侧面a

工件间a1

侧面a

0.25以下

0.25~0.5 0.5~0.8 0.8~1.2

8

1.8

1.2 1.0 0.8

2.0

1.5 1.2 1.0

2.2

1.8 1.5 1.2

2.5

2.0 1.8 1.5

2.8

2.2 1.8 1.5

3.0

2.5 2.0 1.8

表2.5.4 条料宽度偏差Δ

材料厚度t 条料宽度B ~0.5 ~20 >20~30 >30~50 0.05 0.08 0.10 >0.5~1 0.08 0.10 0.15 >1~2 0.10 0.15 0.20

冲裁排样设计

垫圈的生产过程

剪板机

冲床

冲床

落料

1

排样:冲裁件在条料、带料或板料上的布置方法。

不同的排样方式不仅影响材料利用率(直接影响零件成本), 而且还对工件质量、模具寿命等有直接影响。

2

圆形零件的排样法:

虽然多排材料利用率很高,但模具尺寸大,结构要复杂的多, 模具成本也就要高很多。

3

垫圈落料的单排排样

5

板料的送料方式

有侧压装置的送料方式 :

板料宽度B-Δ=(Dmax+2a)-Δ 式中Δ——条料宽度的单向偏差,查教材表2.5.4 。

6

结

束

7

表2.5.2 最小搭边值

材料厚度 圆形或圆角r>2t的工 t 件 矩形件边长L< 50mm 矩形件边长L≥50mm 或圆角2.5.5 导料板与条料之间的最小间隙Cmin

材料厚度t 无侧压装置 有侧压装置

条料宽度B

100以下 ~0.5 0.5 100~200 0.5 200~300 1

09冲裁3.3-3.5,6,7冲压力、工艺、排样

冲压过程同时存在卸料力、推件力、顶件力,则 总冲压力为:

冲 F总=F + F卸 + F推 + F顶 压 力 采用弹性卸料装置和下出料方式时: 及 F总=F + F卸 + F推 压 F推 力 采用弹性卸料装置 中 和上出料方式时: 心 F总=F + F卸 + F顶 F顶 计 算4 采用刚性卸料装置和下出料方式时:

冲 裁 件 的 排 样 7

B [ Dmax 2(a ) Z ]

0

导料板之间距离A:

A BZ

3. 模 具 有 侧 刃

条料宽度B: B ( Dmax 2a 2b) 0 导料板之间距离A: 之

'

A BZ

A ( Dmax 2a ) y

废料的分类

冲 裁 件 的 工 艺 性 3

2.冲裁件内形及外形的转角处,避 免尖角,应采用圆弧过渡。

3. 在弯曲件或拉深件上

冲孔时,孔边与制件直壁

应保持一定的距离。

3.6.2冲裁件的结构形状和尺寸精度(续)

4.冲裁件的孔间距与孔边距不能太小。 冲 裁 件 的 工 艺 性 4

5. 冲裁件上应避 免有凸出的悬臂 和凹槽。

3.影响搭边值的因素有哪些?

思 4.确定条料宽度有几种情况?它们分别时 考 什么? 题

5.提高材料利用率的有什么方法? 6.什么是步距? 7.一张完整的排样图应表达哪些信息?

冲裁时冲压设备的选择

冲 压 力 及 压 力 中 心 计 算4

压力机的公称压力必须大于或等于冲裁工 F 艺力的总和 F总 : F 压力机≥ F总

冲裁

一般情况:F 压力机= 1.3F总

如果冲裁过程同时存在

F推

冲压排样图

搭边:

排样时冲裁件之间以及冲裁件与条料侧边之间留下的工艺废料。

搭边的作用:

1)是补偿定位误差和剪板误差,确保冲出合格零件; 2)是增加条料刚度,方便条料送进,提高劳动生产率; 3)搭边还可以避免冲裁时条料边缘的毛刺被拉入模具间隙, 从而提高模具寿命。

1.搭边值的确定

p107表4-18为最小搭边值的经验数表之一, 供设计时参考。

P108,表4-19

2 无侧压装置时条料的宽度

条料宽度:

B0

( Dm ax

2a

C

)

0

P108,表4-19

随堂练习

φ38-00.3

有一落料件,材料20,料厚 T=2.0mm,采用无侧压装置的 导料板导料,确定条料宽度。

提示:搭边值查p107表4-18; 条料宽度p106公式4-11;

搭边值取大些。

(4)送料及挡料方式 用手工送料,有侧压装置的搭边值可以

小一些;用侧刃定距比用挡料销定距的搭边小一些。

教材

(5)卸料方式 弹性卸料比刚性卸料的搭边小一些。 P147

★ 计算条料宽度

条料宽度的计算(p106) 1 有侧压装置时条料的宽度

条料宽度:

B0

(Dmax

2a)

0

提示:搭边值查p107表4-18;条料宽度 p106公式4-11;排样图p109图4-24 ;

参考答案

知识点小结

1、排样与搭边 2、计算条料宽度 3、绘制排样图

冲裁变形过程(三个阶段)

载荷 p

σb σs

0

伸长

确定下图垫片的冲裁间隙

垫片 材质: 20 料厚:1.0mm

区分落料与冲孔

冲裁件的排样

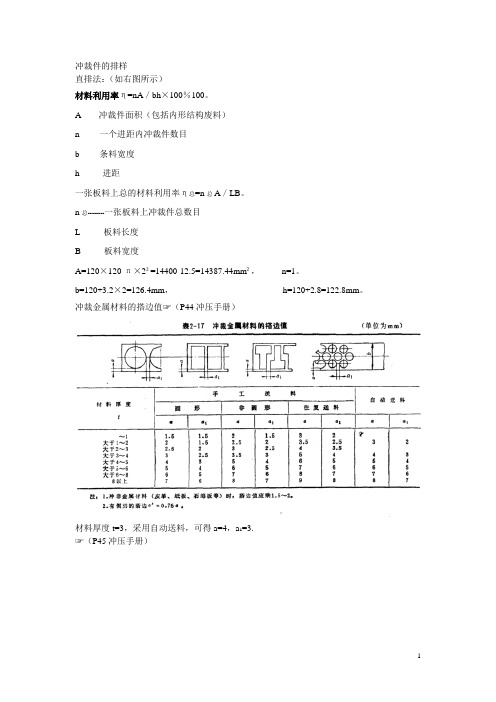

☞(P45冲压手册)

材料厚度t=3,矩形件边长>50mm,r=2,r<2t=6.故a1=2.8,a=3.2.

☞

所选方案为有侧压(如图2-13)☞P46

条料宽度100~150,厚度t=3,选择调料的宽度偏差Δ=-1.1。

材料厚度t=3,调料宽度>100,有侧压,故C1=8。

☞P47

b1=2.5,c1‘=0.20。

一张板料上总的材料利用率η总=n总A/LB。

n总--------一张板料上冲裁件总数目

L--------板料长度

B--------板料宽度

A=120×120-π×2²=14400-12.5=14387.44mm²,n=1。

b=120+3.2×2=126.4mm,h=120+2.8=122.8mm。

冲裁金属材料的搭边值☞(P44冲压手册)

a冲裁件面积包括内形结构废料n一个进距内冲裁件数目b条料宽度h进距一张板料上总的材料利用率总n总alb

冲裁件的排样

直排法:(如右图所示)

材料利用率η=nA/bh×100%100。

A------冲裁件面积(包括内形结构废料)

n-------一个进距内冲裁件数目

b-------条料宽度

h-------ห้องสมุดไป่ตู้进距

2.6冲裁排样与搭边

Ⅰ

Ⅱ

Ⅲ

Ⅳ

Ⅴ

Ⅵ

Ⅶ

Ⅶ

Ⅷ

方形

梯形

三角形

圓形及多邊形

半圓及出字形

橢圓及盤形

十字形

丁字形

角尺形

直排

單行直排

多行直排

斜排

對頭直排

對關斜排

6.搭邊

排樣時工件與工件之間,工件與條料邊緣之間留下的餘料叫搭邊.

搭邊雖然在沖裁過程中最后形成廢料,但在工藝上卻有很大作用.沖裁時,搭邊可以補償定位誤差,保証沖裁精度;搭邊還可以使沖裁后的條料具有一定的剛度.便於條料送進.搭邊值要合理確定,搭邊過大,使材料利用率低,卸料力增加;搭邊過小,在沖裁過程中可能被拉斷,使工件毛刺增大.嚴重時還會被拉入凸凹模間隙中損壞沖模刃口.

總之,合理搭邊值的選擇應在保証工件質量的前提下,越小越省料,表3為由經驗確定的最小搭邊數值.供設計時參考.

表3搭邊數值(mm)

料厚

手送料

自動送料

圓形

半圓形

往復送料

a

b

a

b

a

b

a

b

~1

大於1~2

大於2~3

大於3~4

大於4~5

大於5~6

大於6~8

8以上

1.5

2

2.5

3

4

5

6

7

1.5

1.5

2

2.5

3

4

5

6

a------工件與條料邊緣間搭邊值(mm)

△-----條料寬度偏差,數值見表4

表4條料寬度偏差△

條料寬度B(mm)

材料厚度t(mm)

~1

1~2

2~3

单一形状冲裁件的优化排样算法

两 个 阶段 : 件 图 形 多 边 形 化 和零 件 图 形 放 大 技 术 零 ( ) 件 图形 多边 形化 1零 任 何 一 个 二 维 零 件 图

形 都 是 由 封 闭 轮 廓 组 成 , 一 个 封 闭 的 轮 廓 可 能 是 每 圆 . 可 能 由 直 线 和 圆 弧 组 成 ( 然 , 可 能 包 含 高 也 当 也 次 曲 线 , 们 将 高 次 曲 线 用 直 线 或 圆 、 弧 来 拟 合 ). 我 圆 . 因 此 . 件 图 形 多 边 形 化 就 是 把 零 件 图 形 的 任 意 外 零 轮廓进行 离散 化后用 多 边形来 拟合 。 ( ) 件 图形 放 走 2零 在 冲 压 零 件 排 样 优 化 设 计

料 浪 费 最 少

一

过程 中, 了考虑 工件 间搭边 , 为 目前 各 排 样 系 统 都 将 原 始 零 件 图 形 沿 外 方 向 等 距 放 大 半 个 工 件 问 搭 边

值 。

假 定 采 用 的 零 件 图 形 都 是 预 处 理 好 的 零 件 图

、

优化排样

形 。 形 多 边 形 化 后 , 需 要 计 算 不 同 角 度 时 多 边 形 图 仅 顶 点 处 的 宽 度 , 可 求 得 排 样 步 距 。 压 生 产 一 般 以 即 冲

Ab t a t T e ag rtm f p i lLy u fs ge—s a e Lk n a e d w r e . sr c : h lo i h o t o ma a o t i l 0 n h p d b a i g h s b e o k d

第二章 冲裁工艺及冲裁模设计

普通冲裁件的断面情况:

普通冲裁变形所得到的冲裁件端面常带有一定的锥度,并且 都有明显的区域特征,不同的是各区域的大小占整个断面的比例 不一样。 光亮带 产生于塑性变 圆角带

发生在弹性变形后 期和塑性变形初期, 由金属的弯曲和拉伸 而形成。其大小与材 质有关。

形阶段,断面主 要受剪应力和压 应力作用。断面 平整、光滑。通 常占整个区域的 1/2~1/3,与材质 有关。

第二章 冲裁工艺及冲裁模设计

普通冲裁原理

冲裁间隙 冲裁模刃口尺寸的计算(重点) 冲裁件的排样(重点) 冲压工艺力(重点) 压力中心的计算(重点) 冲裁件的工艺性 冲裁模的基本形式及特点 冲裁模主要零、部件结构和设计(重点) 冷冲模的设计程序(重点)

2.1 普通冲裁的基本原理

冲模刃口尺寸、制造公差的大小主要取决于 冲裁件的形状和精度。

刃口尺寸的计算方法

冲模刃口 尺寸公差带 分析图

1. 凸、凹模分开加工时的刃口计算

δd+δp≤Zmax-Zmin 运用该方法必须使模具的制造公差与间隙满足 或 δp= 0.4(Zmax-Zmin) δd= 0.6(Zmax-Zmin)

根据刃口尺寸的计算原则,分开加工时凸、凹模刃口尺寸 的计算公式如下:

推件力Pd: Pd = KdP

冲压工艺力的计算:

(它是选取压力机吨位的主要依据,具体计算要考虑模具的结构型式) 采用刚性卸料自然漏料方式:Pz≥P+Pt = P +nKtP 采用刚性打料、弹性卸料的倒装结构方式:Pz≥P + Px = P + KxP 采用弹性卸料和弹性顶料方式:Pz≥P + Px + Pd = P + KxP + KdP 采用弹性卸料自然漏料方式:Pz≥P + Px + Pd = P + KxP + nKdP (选择压力机时,压力机的公称压力N必须大于或等于Px)

3-3 冲裁工艺计算

每条条料的长度为1420,可冲出工件数目为:(1420-2)÷42=33(件),余

34mm的料尾。

所以:钢板整体材料利用率为: NA 100% 14 331257 100% 57.6%

BS

1420 710

3、废料多少的排样方式

根据材料的利用情况,排样方式分为: 有废排样、少废排样、无废排样。

故条料宽度: B0 (D 2a)0

D ——制件尺寸 a ——条料搭边 △——裁板误差

导料板内不带侧压装置

B0 (D 2a e)0

导料板之间的距离为: A B e

冲压工艺与模具设计

冲压工艺与模具设计

条料宽度的单向极限偏差Δ

条料与导料板间隙e(单位:mm)

冲压工艺与模具设计

(2)侧刃定位时条料宽度 侧刃一般用于级进冲压,常与导正销配合使用。

B0 (L 2a'nb)0 (L 1.5a nb)0

a' 0.75a

冲压工艺与模具设计

10、排样图的绘制

一张完整的排样图应标注条料宽度尺寸、步距S、工件间搭边和侧搭边。 排样图通常画在总装配图右上角 。一般使用二维CAD或三维软件绘制。

单工序冲压排样图 复合冲压排样图

级进冲压排样图

冲压工艺与模具设计

有时可用下式简便估算冲裁力: F Lt b

冲压工艺与模具设计

例题2:冲制如图所示工件,已知材料为Q235,抗剪切强度为310MPa,板料厚度为

2mm。采用平刃口模具冲裁,试分别计算两种排样方式下所需的冲裁力。

解:1)有废料排样时,沿工件的整体轮廓进行冲裁。

L 40 20 2 (40 20) (35 20) 10 161.4mm

冲压工艺与模具设计

6、减少排样废料,提高材料利用率的方法

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲裁件的排样

录入: 151zqh 来源: 日期: 2007-12-7,12:26

材料的利用率

在冲压零件的成本中,材料费用约占 60%以上,因此材料的经济利用具有非常重要的意义。

冲压件在条料或板料上的布置方法称为排样。

不合理的排样会浪费材料,衡量排样经济性的指标是材料的利用率。

可用下式计算:

一个进距内的材料利用率:

η=A/A0×100%=nA/hB×100% (2—20)

式中

η——材料利用率;

F——工件的实际面积;

A0——所用材料面积,包括工件面积与废料面积;

h——送料进距 (相邻两个制件对应点的距离);

B——条料宽度。

n----一个进距内冲件数目。

从上式可看出,若能减少废料面积,则材料利用率高。

废料可分为工艺废料与结构废料两种(图1)。

搭边和余料属工艺废料,这是与排样形式及冲压方式有关的废料;结构废料由工件的形状特点决定,一般不能改变。

所以只有设计合理的排样方案,减少工艺废料,才能提高材料利用率。

1-结构废料; 2-工艺废料

图 1 废料分类

排样合理与否不但影响材料的经济利用,还影响到制件的质量、模具的结构与寿命、制件的生产率和模具的成本等技术、经济指标。

因此,排样时应考虑如下原则:

1.提高材料利用率 (不影响制件使用性能前提下,还可适当改变制件形状)。

2.排样方法使应操作方便,劳动强度小且安全。

3.模具结构简单、寿命高。

4.保证制件质量和制件对板料纤维方向的要求。

排样方法

根据材料经济利用程度,排样方法可分为有废料、少废料和无废料排样三种,根据制件在条料上的布置形式,排样又可分为直排、斜排、对排、混合排、多排等多种形式。

图 2 排样

1.有废料排样法:如图 2a)所示,沿制件的全部外形轮廓冲裁,在制件之间及制件与条料侧边之间,都有工艺余料 (称搭边)存在。

因留有搭边,所以制件质量和模具寿命较高,但材料利用率降低。

2.少废料排样法:如图 2b)所示。

沿制件的部分外形轮廓切断或冲裁,只在制件之间(或制件与条料侧边之间 )留有搭边,材料利用率有所提高。

3.无废料排样法:无废料排样法就是无工艺搭边的排样,制件直接由切断条料获得。

图 2c)是步距为两倍制件宽度的一模两件的无废料排样。

采用少、无废料排样法,材料利用率高,不但有利于一次冲程获得多个制件,而且可以简化模具结构、降低冲裁力但是,因条料本身的公差以及条料导向与定位所产生的误差的影响,所以冲裁件的公差等级较低。

同时,因模具单面受力 (单边切断时),不但会加剧模具的磨损,降低模具的寿命,而且也直接影响到冲裁件的断面质量。

为此排样时必须统筹兼顾、全面考虑。

表 1为排样形式分类示例。

表 1排形式分类示例

搭边和料宽

( 一 )搭边

排样时零件之间以及零件与条料侧边之间留下的工艺余料,称为搭边。

搭边的作用是补偿定位误差,保持条料有一定的刚度,以保证零件质量和送料方便。

搭边过大,浪费材料。

搭边太小,冲裁时容易翘曲或被拉断,不仅会增大冲件毛刺,有时还会拉入凸、凹模间隙中损坏模具刃口,降低模具寿命,或影响送料工作。

搭边值通常是由经验确定,表 2所列搭边值为普通冲裁时经验数据之一。

表 2搭边a和a1数值(低碳钢)

(二)条料宽度的确定

排样方式和搭边值确定后,条料的宽度和进距也就可设计出。

进距是每次将条料送入模具进行冲裁的距离。

进距与排样方式有关,是决定挡料销位置的依据。

条料宽度的确定与模具的结构有关。

确定的原则是,最小条料宽度要保证冲裁时工件周边有足够的搭边值;最大条料宽度能在冲裁时顺利地在导料板之间送进条料,并有一定的间隙。

1.有侧压装置时条料的宽度 (图3)

1 —导料板 ;2—凹模

图 3 有侧压装置时条料的宽度的确定

有侧压装置的模具,能使条料始终沿基准导料板送料,因此条料宽度可按下式计算:

B=(D+2a+δ)

(mm) ( 2—21)

-δ

式中

B——条料宽度的基本尺寸(mm);

l——条料宽度方向零件轮廓的最大尺寸(mm);

a1——侧面搭边,查表3(mm);

δ——条料下料剪切公差,查表 4、表5mm)

2.无侧压装置时条料的宽度 (图4)

图4 无侧压装置时条料的宽度的确定

无侧压装置的模具,其条料宽度应考虑在送料过程中因条料的摆动而使侧面搭边减小。

为了补偿侧面搭边的减小部分,条料宽度应增加一个条料可能的摆动量。

故条料宽度为:

( mm) (2-22)

B=[D+2(a+δ+c]

-δ

式中 c——条料与导料板之间的间隙(即条料的可能摆动量),查表2—8(mm)。

表 3 剪料公差及条料与导料板之间隙(mm)

导料板之间的距离,应使条料与导料板之间保持一定的间隙 (表3),以保证送料畅通。

表 4 滚剪机剪切的最小公差(mm)

(三)有定距侧刃时条料的宽度

当条料用定距侧刃定位时,条料宽度必须考虑侧刃切去的宽度 (图3)。

此时条料宽度B可按下式计算:

B=(B

2+nb )

-δ

=(D+2a 1+nb)

-δ

(2—23)

导料板之间的距离 (图3—16)为:

B

01

=B+ c(mm)

B

02 =B

2

+y=D+2a+y(mm)

Ⅰ.冲方孔;Ⅱ.冲圆孔;Ⅲ.落料

1.前侧刃2.前侧刃档块3.后侧刃档块4.后侧刃

图 5 侧刃定位的条料宽度

式中

ZK b——侧刃余料,金属材料取1~2.5mm,非金属材料取1.5~4mm(薄材料取小值,厚料取大值 );

n——侧刃个数;

y——侧刃冲切后条料与导料板之间的间隙,常取0.1~0.2mm。

薄料取小值,厚料取大值。