数控加工中心加工工艺共50页

数控加工工艺

2.1 数控加工工艺基础

(4)在同—次安装中进行的多个工步,应先安排对工件 刚性破坏较小的工步。

(5)为了提高机床的使道工序。

(6)加工中容易损伤的表面(如螺纹等),应放在加工路线 的后面。

(7)上道工序的加工不能影响下道工序的定位与夹紧,中 间穿插有通用机床加工工序的也要综合考虑。

3)加工顺序的安排

25

2.1 数控加工工艺基础

(1)尽量使工件的装夹次数、工作台转动次数、刀具更 换次数及所有空行程时间减至最少,提高加工精度 和生产率。

(2)先内后外原则,即先进行内型内腔加工,后进行外 形加工。

(3)为了及时发现毛坯的内在缺陷,精度要求较高的主 要表面的粗加工一般应安排在次要表面粗加工之前; 大表面加工时,因内应力和热变形对工件影响较大, 一般 也需先加工。

(2)对于既有铣面又有镗孔的零件,可先铣面后镗孔。按 此方法划分工步,可以提高孔的精度。因为铣削时切 削力较大,工主件要易内容发生变形。先铣面后镗孔,使其有 一段时间恢复,减少由变形引起的对孔的精度的影响。

(3)按刀具划分工步。某些机床工作台回转时间比换刀时 间短,可采用按刀具划分工步,以减少换刀次数,提 高加工效率。

2.1 数控加工工艺基础

2)零件各加工部位的结构工艺性应符合 数控加工的特点 (1)统一几何类型或尺寸。 (2)内槽圆角的大小决定着刀具直径的大小,因而内槽圆角 半径不应过小。

16

2.1 数控加工工艺基础

(3)零件铣削底平面时,槽底圆角半径r不应过大。

图2.6 零件底面圆弧对结构工艺性的影响

(4)应采用统一的基准定位。

数控技术及应用

1

数控技术及应用

目录

第一章 绪论 第二章 数控加工工艺 第三章 数控加工编程 第四章 数字控制原理 第五章 计算机数控装置 第六章 数控机床检测装置 第七章 数控机床伺服系统 第八章 数控机床的机械结构 第九章 数控机床故障诊断与维修

数控加工中心的加工工艺

典型加工中心加工零件工艺分析

数控加工工序卡片

典型加工中心加工零件工艺分析

盖板零件在加工中心的加工工艺

3. 设计工艺

(3)确定装夹方案和选择夹具 该盖板零件形状简单,四个侧面较光整,加工面

与不加工面之间的位置精度要求不高,故可选用通用 台钳,以盖板底面A和两个侧面定位,用台钳钳口从 侧面夹紧。

典型加工中心加工零件工艺分析

典型加工中心加工零件工艺分析

盖板零件在加工中心的加工工艺

2.选择加工中心

由于B面及位于B面上的全部孔,只需单工位加工即可完成, 故选择立式加工中心。加工表面不多,只有粗铣、精铣、粗镗、 半精镗、精镗、钻、扩、锪、铰及攻螺纹等工步,所需刀具不 超过20把。选用国产XH714型立式加工中心即可满足上述要求。 该机床工作台尺寸为400mm×800mm,x轴行程为600mm, y轴行 程为400mm,z轴行程为400mm,主轴端面至工作台台面距离为 125~525mm,定位精度和重复定位精度分别为0.02mm和 0.01mm, 刀库容量为18把,工件一次装夹后可自动完成铣、钻、镗、铰及 攻螺纹等工步的加工。

机上对刀 外刀具预调+机上对刀

制定加工中心加工工艺

零件的 工艺分

析

分析零件的技术要求:尺寸精度要求、几何形状精度要求、位置精 度要求、表面粗糙度表面质量要求、热处理及其他技术要求 ;

检查零件图的完整性和正确性;

分析零件结构工艺性:主要分析零件的加工内容采用加工中心加工 时的可行性、经济性、方便性;

典型加工中心加工零件工艺分析

盖板零件在加工中心的加工工艺

3. 设计工艺

(1)选择加工方法 B平面用铣削方法加工,因其表面粗糙度Ra为6.3μm,故采用 粗铣——精铣方案; φ60H7 孔为已铸出毛坯孔,为达到 IT7级精度和Ra0.8μm的表面粗糙度,需经三次镗削,即采 用粗镗——半精镗——精镗方案;对φ12H8孔,为防止钻偏 和达到IT8级精度,按钻中心孔——钻孔——扩孔——铰孔 方案进行;φ16mm孔在φ12mm孔基础上锪至尺寸即可; M16mm螺纹孔采用先钻底孔后攻螺纹的加工方法,即按钻中 心孔——钻底孔——倒角——攻螺纹方案加工。

数控加工工艺教学课件

计 算 机辅 助设计

快速

测

原型

量

现代产品开发模式

计 算 机工 艺设计

计 算 机辅 助制造

数控加工

图形文档

工艺文档 数控代码

产品

快速原型

快速原型的英文缩写为RP,在RP出现的初期, 其用途主要是加工产品原型,随着成型工艺、材料的 进步以及快速制模技术的发展,RP已发展成能直接或 间接制造功能零件和模具的快速成型制造,奠定了在制 造业中的位置,并且形成了一个不断扩大的RP/RT市场 。据Wholers Associates 的统计,全球RP设备已有近 7000台,分布在58个国家。

复合化加工

复合化加工的两重含义:

工序和工 艺的集中

即 一台装夹可完成多工种、多工序

工艺的 成套

即 企业向复合型发展,为用户提供 成套服务

控制智能化

数控技术智能化程度不断提高,体现在以下几 个方面:

加工过程自适应控制技术

加工参数的智能优化与选择

故障自诊断功能

智能化交流伺服驱动装置

控制智能化

智能CAD把工程数据库及其管理系统、知识库及其专家系 统、拟人化用户接口管理系统集于一体。

数控加工工艺教学课件

第一单元 数控加工工艺概述

教学目的:

明确数控加工工艺的概念和内容, 以及在数控加工中的重要作用,同时应 对目前最先进的数控加工技术和加工工 艺有一个整体性和概括性的了解。

第一单元 数控加工工艺概述

学习内容与知识点:

内容 数控加工过程 数控加工工艺概念 与工艺过程 数控加工工艺的主要内容 数控加工工艺的特点

数控加工工艺设计的主要内容

选择并 确定进 行数控 加工的

内容

数控加 工的工

CNC数控加工中心操作规程与工艺原则 (课件)

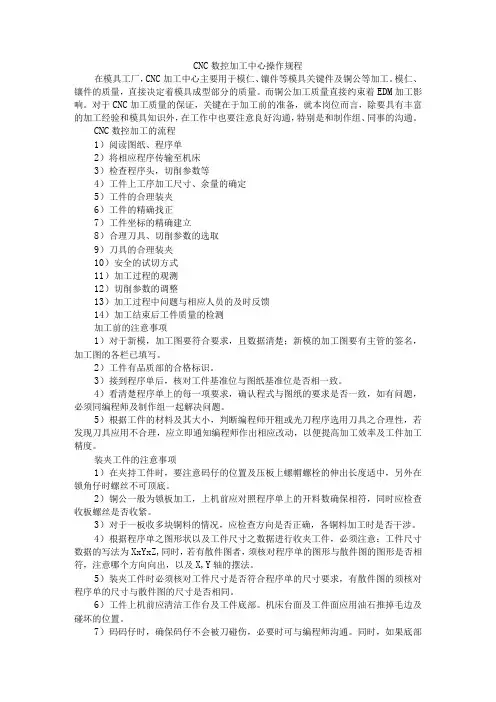

CNC数控加工中心操作规程在模具工厂,CNC加工中心主要用于模仁、镶件等模具关键件及铜公等加工。

模仁、镶件的质量,直接决定着模具成型部分的质量。

而铜公加工质量直接约束着EDM加工影响。

对于CNC加工质量的保证,关键在于加工前的准备,就本岗位而言,除要具有丰富的加工经验和模具知识外,在工作中也要注意良好沟通,特别是和制作组、同事的沟通。

CNC数控加工的流程1)阅读图纸、程序单2)将相应程序传输至机床3)检查程序头,切削参数等4)工件上工序加工尺寸、余量的确定5)工件的合理装夹6)工件的精确找正7)工件坐标的精确建立8)合理刀具、切削参数的选取9)刀具的合理装夹10)安全的试切方式11)加工过程的观测12)切削参数的调整13)加工过程中问题与相应人员的及时反馈14)加工结束后工件质量的检测加工前的注意事项1)对于新模,加工图要符合要求,且数据清楚;新模的加工图要有主管的签名,加工图的各栏已填写。

2)工件有品质部的合格标识。

3)接到程序单后,核对工件基准位与图纸基准位是否相一致。

4)看清楚程序单上的每一项要求,确认程式与图纸的要求是否一致,如有问题,必须同编程师及制作组一起解决问题。

5)根据工件的材料及其大小,判断编程师开粗或光刀程序选用刀具之合理性,若发现刀具应用不合理,应立即通知编程师作出相应改动,以便提高加工效率及工件加工精度。

装夹工件的注意事项1)在夹持工件时,要注意码仔的位置及压板上螺帽螺栓的伸出长度适中,另外在锁角仔时螺丝不可顶底。

2)铜公一般为锁板加工,上机前应对照程序单上的开料数确保相符,同时应检查收板螺丝是否收紧。

3)对于一板收多块铜料的情况,应检查方向是否正确,各铜料加工时是否干涉。

4)根据程序单之图形状以及工件尺寸之数据进行收夹工件,必须注意:工件尺寸数据的写法为XxYxZ,同时,若有散件图者,须核对程序单的图形与散件图的图形是否相符,注意哪个方向向出,以及X,Y轴的摆法。

5)装夹工件时必须核对工件尺寸是否符合程序单的尺寸要求,有散件图的须核对程序单的尺寸与散件图的尺寸是否相同。

数控加工工艺.pptx

学习要求 建议学时 了解 2 掌握

重点掌握

2 掌握

掌握 2

重点掌握 了解

工件安装 的内容

安装的 方法

工件的安装

定位 夹紧

使工件相对于机床及刀具处于正 确的位置

工件定位后,将工件紧固,使工 件在加工过程中不发生位置变化

找正安装 专用夹具安装

夹具的分类

按用途分类

通 用 夹 具

通 用 可 调 夹 具

专 用 夹 具

误差产生原因:基准不重合误差△B与 基准位移误差△Y。

定位误差的计算

误差计算公式: △D=△B±△Y

当工件以平面定位时: △D=△B,(△Y=0) 当工件以内孔定位时: △Y=1/2(D+d) 当工件以外圆柱面定位时: △Y=0.707D

(90°V型块定位)

定位误差的计算

定位误差的计算

• 9、春去春又回,新桃换旧符。在那桃花盛开的地方,在这醉人芬芳的季节,愿你生活像春天一样阳光,心情像桃花一样美丽,日子像桃子一样甜蜜。20. 11.1720.11.17Tuesday, November 17, 2020

• 13、志不立,天下无可成之事。20.11.1720.11.1710:44:2110:44:21November 17, 2020

• 14、Thank you very much for taking me with you on that splendid outing to London. It was the first time that I had seen the Tower or any of the other famous sights. If I'd gone alone, I couldn't have seen nearly as much, because I wouldn't have known my way about.

数控铣工加工中心操作工(技师、高级技师) 第三章

三、铣床主轴箱体零件在加工中心上的加工工艺

表3-3 数控加工工序卡片

三、铣床主轴箱体零件在加工中心上的加工工艺

表3-3 数控加工工序卡片

三、铣床主轴箱体零件在加工中心上的加工工艺

表3-3 数控加工工序卡片

三、铣床主轴箱体零件在加工中心上的加工工艺

表3-3 数控加工工序卡片

三、铣床主轴箱体零件在加工中心上的加工工艺

图3-10 钻螺纹底孔、攻螺纹进给路线

(6)选择切削用量 查表确定切削速度和进给量,然后计

算出机床主轴转速和机床进给速度,详见表3-2。

二、盖板零件在加工中心上的加工工艺

表3-2 数控加工工序卡片

二、盖板零件在加工中心上的加工工艺

表3-2 数控加工工序eps

二、盖板零件在加工中心上的加工工艺

表3-1 数控加工刀具卡片

二、盖板零件在加工中心上的加工工艺

表3-1 数控加工刀具卡片

(5)确定进给路线 B面的粗、精铣削加工进给路线根据

二、盖板零件在加工中心上的加工工艺

铣刀直径确定,因所选铣刀直径为ϕ100mm,故安排沿X 方向两次进给(图3-5)。

图3-5 铣削B面进给路线

三、铣床主轴箱体零件在加工中心上的加工工艺

3Z11.eps

三、铣床主轴箱体零件在加工中心上的加工工艺

1.分析零件结构及技术要求 2.确定加工中心的加工内容 3.选择加工中心 4.设计工艺 (1)选择加工方法 在确定的加工中心加工表面中,除了

ϕ20 mm以下孔未铸出毛坯孔外,其余孔均已铸出毛坯孔,

表3-3 数控加工工序卡片

三、铣床主轴箱体零件在加工中心上的加工工艺

表3-3 数控加工工序卡片

三、铣床主轴箱体零件在加工中心上的加工工艺

第六章 数控加工中心加工工艺

上一页 下一页 返回

§6.2 加工中心加工工艺的拟订

(4)批量生产时的定位基准与对刀基准重合。建立工件坐标 系使对刀基准与零件的定位基准重合,可直接按定位基准对 刀,减少了对刀误差。如图6-11所示,零件在加工中心上 加工φ80H7孔及4×φ25H7孔时,4×φ25H7孔是以 φ80H7孔为基准的,编程原点应选在φ80H7孔中心上, 定位基准为A、B两面。这种加工方案虽然定位基准与编程原 点不重合,但仍然能够保证各项精度的控制。反之,如果将 编程原点也选在A、B面上(即P点),则编程计算很烦琐,还 可能存在着尺寸链计算误差。

上一页 下一页 返回

§6.2 加工中心加工工艺的拟订

合理选择定位基准对保证加工中心的加工精度,提高加工中 心的生产效率有着重要的意义。因此,必须认真选择好定位 基准。在选择定位基准时,应注意以下几点。 (1)尽量使定位基准与设计基准重合。选择设计基准作为 定位基准,不仅可以避免基准不重合误差,提高零件的加工 精度,而且还可减少尺寸链的计算,给编程带来方便。 (2)保证在一次装夹中加工完成尽可能多的内容。要做到一 次装夹加工出尽可能多的表面,就需认真选择定位基准和定 位方式。例如加工箱体类零件,最好采用一面两孔的定位方 案,以便刀具能方便地对其他表面进行加工。若零件上没有 合适的孔,可增设工艺孔或工艺凸台。

上一页 下一页 返回

§6.1 加工中心概述

(2)表面质量好。加工中心主轴的转速和各轴进给量均是 无级调速的,有的甚至具有自适应控制功能,能随刀具和工 件材质及刀具参数的变化把切削参数调整到最佳值,从而提 高了各加工面的表面质量。 (3)质量稳定。加工中心的控制功能较多,整个加工过程 都由程序自动控制,不受操作者人为因素的影响;同时,由 于没有凸轮、靠模等传动硬件,就避免了由制造中的误差和 使用中的磨损等因素带来的加工误差,加之具有位置补偿功 能以及较高的定位精度和重复定位精度,使得加工出的零件 尺寸的一致性较好。 (4)生产效率高。加工中心具有多种辅助功能,不仅可减 少多次装夹工件所需的装夹时间,其自动换刀功能还缩短了 换刀时间。

数控加工工艺PPT课件

加工顺序的合理按排

制定加工中心加工工艺

工步设 计

先粗加工,半精加工,再精加工。 既有孔又有面的加工时先铣面后镗孔。 采用相同设计基准集中加工的原则。 相同工位集中加工,邻近工位一起加工可提高加工效率。 按所用刀具划分工步。 有较高同轴度要求的孔系,应该单独完成,再加工其他形位。 在一次装夹定位中,能加工的形位全部加工完。

制定加工中心加工工艺

进给路 线的确

定

孔加工路线的确定:

确定XY平面内的进给路线:定位要迅速,保证不 发生碰撞的前提下缩短空行程;定位要准确。

确定Z向的进给路线

制定加工中心加工工艺

加工余 量的确

定

影响加工余量 大小的因素

表面 粗糙

度

表面 缺陷 层深

度

空间 偏差

表面 几何 形状 误差

装夹 误差

制定加工中心加工工艺

2

理解

4

加工中心的主要加工对象

加工中心与数控铣床的异同: 加工中心是在 数控机床的基础上发展起来的,都是通过程序控 制多轴联动走刀进行加工的数控机床。不同的是 加工中心具有刀库和自动换刀功能。

加工中心的主要加工对象

加工中心适于加工形状复杂、工序多、精度要求较高, 普通机床加工需多次装夹调整困难的的工件。

立式、卧式加工中心的结构

(单击观看录像)

加工中心的结构及类型

立 式 加 工 中 心

加工中心的结构及类型

龙门式加工中心

加工中心的结构及类型

按换刀形式分

带刀库、机 械手的加工

中心

无机械手的 加工中心

刀库转塔式 加工中心

加工中心的结构及类型

可装20把刀的无臂式ATC刀具库

《数控加工中心操作与加工》课件

数控加工中心操作与加工一、概述数控加工中心,是一种集铣削、钻孔、镗孔、攻丝等功能于一体的高精度机床。

数控加工中心的出现,使得零部件的加工可以实现自动化、高效率、高精度、灵活性强等特点,因此被广泛应用于制造领域。

二、操作流程1. 机床准备工作在数控加工中心操作前,需要进行机床准备工作:•清洁机床表面,保持机床干净•检查加工刀具,确保刀具正常2. 加工程序编写在进行数控加工中心加工之前,需要进行加工程序编写:•根据加工件的加工要求,编写加工程序•配置加工刀具和加工参数,设置加工过程中的各项要求和条件3. 加工过程在进行数控加工中心加工时,需要进行以下操作:•加载加工程序并调整加工条件•定位工件,调整加工位置和姿态•进行自动加工过程,按照编写好的加工程序进行加工•检查加工结果,查看是否符合要求4. 故障处理在数控加工中心运行过程中,可能会出现一些故障问题,需要进行相应处理:•根据故障提示,判断故障原因•根据故障原因,采取相应的处理方法•完成故障处理后,重新启动机床。

三、技术要点1. 工件夹紧在进行数控加工中心加工时,需要使用适当的工件夹紧方式进行夹持,以确保工件位置和姿态的精度要求。

2. 自动换刀数控加工中心中,刀具的更换是一个重要的操作,需要使用自动换刀技术来完成。

自动换刀系统可以实现刀具的快速切换,提高生产效率。

3. 刀具磨损检测在数控加工中心加工过程中,刀具的磨损情况对加工精度和效率影响较大。

因此需要使用刀具磨损检测技术,及时检测刀具磨损情况,在必要时进行更换,以保证加工质量。

四、安全注意事项在实际操作数控加工中心时,需要注意以下安全事项:•在操作过程中,保持集中注意力,严禁开玩笑或其他不相关行为;•使用机床时,应按照正常操作程序进行,禁止任何不规范的行为;•在加工过程中,要为机床设置防护设施,保证人身安全;•加工结束后,及时切断电源,确保安全。

五、数控加工中心是现代制造业不可或缺的重要设备之一,在未来的发展中,其将具有更加广阔应用场景和更高的技术含量。

加工中心加工工艺

加工中心加工工艺引言加工中心是一种现代化的数控机床,它集加工、检测、自动化和信息处理等功能于一体,广泛应用于航空航天、汽车、机械制造等领域。

本文将介绍加工中心的加工工艺,包括加工中心的基本原理、加工过程和常用的加工工艺。

加工中心的基本原理加工中心是一种将钻孔、铣削、切割、螺纹加工等多种加工工艺集成在一起的机床。

它具有高精度、高效率、高自动化程度的特点,广泛应用于零部件的加工和制造。

加工中心的基本原理是通过数控系统对加工中心进行控制,驱动刀具在工件上进行切削或其他形式的加工。

加工中心通过刀库和换刀系统实现多种刀具的自动切换,从而满足不同加工工艺的需要。

加工过程加工中心的加工过程一般包括以下几个步骤:1.工件夹持:将待加工的工件固定在加工台上,通常使用卡盘或夹具进行夹持,确保工件的稳定性和精度。

2.工艺准备:根据产品的加工要求,选择合适的刀具、刀径和切削条件等参数,配置加工中心的刀库和换刀系统。

3.加工路径规划:通过数控编程软件,根据产品的形状和要求,确定刀具的加工路径,包括刀具的移动轨迹和切削速度等。

4.加工操作:将加工路径导入加工中心的数控系统,启动加工中心进行加工操作。

加工中心会根据加工路径控制刀具的运动,进行切削、钻孔、铣削等加工过程。

5.加工监控:通过加工中心的传感器和检测系统,实时监控加工过程中的温度、压力、振动等参数,确保加工质量和安全。

6.加工完成:根据产品的加工要求,对加工后的工件进行检测、清洗和包装等工序,确保产品的质量和交付要求。

常用的加工工艺加工中心可以应用于多种加工工艺,以下是常用的几种加工工艺:1.铣削:铣削是加工中心最常用的工艺之一。

通过刀具的旋转和工件的移动,将工件表面的一层材料削除,从而得到所需的形状和尺寸。

2.钻孔:钻孔是加工中心的另一种常用工艺。

通过刀具的旋转和工件的固定,将工件上的孔洞加工出来,通常用于零件的装配和连接。

3.铰削:铰削是加工中心的一种特殊工艺。