表面处理等级

除锈等级标准

除锈等级标准

喷涂(浸漆、喷漆)前钢材表面除锈应符合要求和国家现行有关标准规定。

涂喷前钢构件表面的除锈质量是确保漆膜防腐蚀效果和保护寿命的关键因素。

因此钢构件表面的质量控制是防腐涂层的重要环节,喷涂前的钢材表面处理亦称除锈。

除锈不仅要除去钢材表面的污垢、油脂、铁锈、氧化皮、焊渣和已失效的旧漆膜的清楚程度,即清洁度,还包括除锈后钢材表面所形成的合适的“粗糙度”。

以下是涂装前钢材表面锈蚀等级和除锈等级标准。

(一)、锈蚀等级

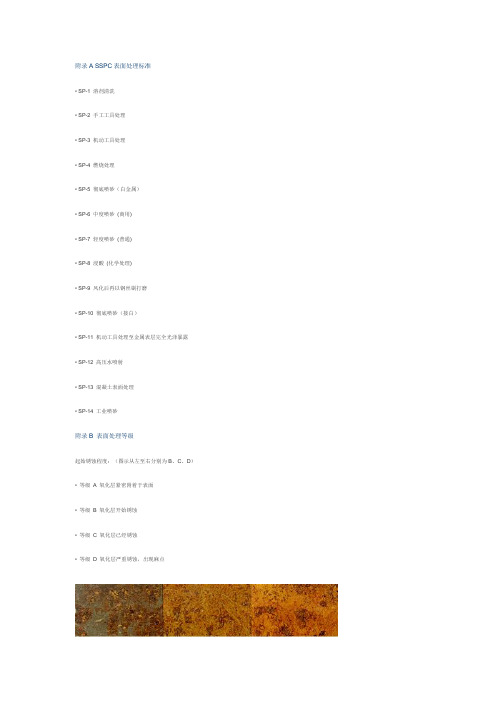

钢材表面分A、B、C、D 4个锈蚀等级。

1、A级全面的覆盖着氧化皮而几乎没有铁锈的钢材表面。

2、B级已发生锈蚀,并且部分氧化皮已经剥落的钢材表面。

3、C级氧化皮已因锈蚀而剥落或可以刮除并且少量点蚀的钢材表面。

4、D级氧化皮已因锈蚀而全面剥落并且以普遍发生点蚀的钢材表面。

(二)、除锈等级

除锈等级按除锈方式可分为人工除锈、动力工具除锈、喷砂除锈和化学除锈等。

但依据我公司钢构件产品的实际情况,我们只用到人工除锈、动力除锈,下面是手工和动力工具除锈等级。

St2—彻底的手工和动力工具除锈。

钢材表面应无可见的油脂和污垢并且没有附着不牢的氧化皮、铁

锈和油漆涂层等附着物。

St3—非常彻底的手工和动力工具除锈。

钢材表面应无可见的油脂和污垢并且没有附着不牢的氧化皮、铁锈、和油漆涂层等附着物。

除锈应比ST2更为彻底,地材显露部分的表面应具有金属光泽。

依据以上标准,结合我公司的实际情况,我公司生产的标准构件(较薄钢构件)要达到ST2等级,对于大型钢构或异型构件要达到ST3等级。

表面处理的国标

表面处理 --- 除锈程度ISO8501-1:1988锈蚀等级 (Rust Grades)A:钢表面完全被粘附的氧化皮覆盖,极少量或无可见锈B:钢表面被氧化皮和锈覆盖C:钢表面完全被锈覆盖,极少量或无可见点蚀D:钢表面完全被锈覆盖,可见点蚀除锈程度Sa : 喷砂除锈Sa1/Sa2/Sa2.5/Sa3(SSPC SP7/SP6/SP10/SP5)St : 手工或动力工具除锈St2 / St3Fl : 火焰清洁AFl/BFl/CFl/DFlISO8501-2 --- 已有涂层表面的表面处理等级P Sa : 已有涂层表面局部彻底的喷砂处理P Sa2/P Sa2.5/P Sa3P St : 已有涂层表面局部手工和动力工具处理P St2/P St3P Ma : 已有涂层表面局部机械打磨处理P Ma下列国家标准,涉及了防腐蚀的各种要求:GB8923涂装钢材表面锈蚀等级和除锈等级(相对国际标准 ISO 8501-1:1988)GB6060.5表面粗糙度比较样板抛(喷)丸、喷砂加工表面(相对国际标准.ISO8503-2 :1995)GB6484铸钢丸GB6485铸钢砂GB/T13312钢铁件涂装前除油程度检验方法(验油试纸法)HG/T 3656钢结构桥梁漆JB/Z350高压无气喷涂典型工艺GB1764漆膜厚度测定法GB/T 5210涂层附着力的测定法,拉开法GB/T 1771色漆和清漆耐中性盐雾性能的测定(相对国际标准ISO 7253:1984)GB/T 1865色漆和清漆人工气候老化和人工辐射曝露(相对国际标准ISO 11341:1994)GB/T1740漆膜耐湿热测定法GB7692涂装作业安全规程涂漆前处理工艺安全GB6514涂装作业安全规程涂漆工艺安全GB/T15957-1995大气环境腐蚀性分类石油行业标准SYJ0004-1999钢质管道及储罐防腐蚀工程设计规范SY4058-93埋地钢质管道外防腐层和保温层现场补伤施工及验收规范SY/T0007-1998钢质管道及储罐腐蚀控制工程设计规范SY/T0063-99管道防腐层检漏试验方法SY/T0087-95钢质管道及储罐腐蚀与防护调查方法标准SY/T0407-1997涂装前钢材表面预处理规范SY/T0447-96埋地钢质管道环氧煤沥青防腐层技术标准SY/T4091-1995滩海石油工程防腐蚀技术规范SYJ30-87埋地钢质管道及储罐防腐蚀工程基本术语Q/CNPC37-2002非腐蚀性天然气输送管内壁覆盖层推荐做法一、涂装标准的类别涂装标准从类别上划分可分为:1、公司标准如:国际油漆公司高压水喷射表面处理标准、海洋石油工程公司涂装施工程序等2、行业标准如:石油天然气工业标准3、国家标准如:GB, BS, DIN, ASTM, Norsok Standard, SSPC4、地区标准如:欧洲标准 ( CEN)5、国际标准如:ISO二、涉及了防腐蚀的各种要求:GB8923涂装钢材表面锈蚀等级和除锈等级(相对国际标准 ISO 8501-1:1988)GB6060.5表面粗糙度比较样板抛(喷)丸、喷砂加工表面(相对国际标准.ISO8503-2 :1995)GB6484铸钢丸GB6485铸钢砂GB/T13312钢铁件涂装前除油程度检验方法(验油试纸法)HG/T 3656钢结构桥梁漆JB/Z350高压无气喷涂典型工艺GB1764漆膜厚度测定法GB/T 5210涂层附着力的测定法,拉开法GB/T 1771色漆和清漆耐中性盐雾性能的测定(相对国际标准ISO 7253:1984)GB/T 1865色漆和清漆人工气候老化和人工辐射曝露(相对国际标准ISO 11341:1994)GB/T1740漆膜耐湿热测定法GB7692涂装作业安全规程涂漆前处理工艺安全GB6514涂装作业安全规程涂漆工艺安全GB/T15957-1995大气环境腐蚀性分类三、附着力测试标准ISO 2409:1972色漆和清漆-划格法测试ISO 4624:1978色漆和清漆-附着力拉开法测试ASTM D 3359-87胶带纸附着力标准测试法ASTM D 5162-01标准操作规程-金属底材上不传导型保护用涂料的不连续性(漏涂)测试NACE RP 0188-99标准测试规程-保护用涂料的不连续性(漏涂)测试法无机富锌漆的MEK测试ASTM D 4752-87无机硅酸富锌漆的耐MEK溶剂擦拭标准测试法四、国际上常用的相关标准有:1、新钢材表面锈蚀等级 --- ISO 8501-1:1988 / SSPC Vis2、已有涂层表面的锈蚀等级 --- ISO4628 / ASTM D6103、底材表面可溶性盐的检测 --- ISO8502-64、表面处理等级 --- ISO8501:1988 / SSPC SP / DIN 559285、表面粗糙度 --- ISO8503 / ASTM D 4417 / RUGOTEST No.36、喷砂磨料标准 --- ISO11124/ 11125/ 11126/ 111277、底材表面灰尘 --- ISO8502-38、干膜厚度的测量 --- SSPC PA2 / DIN 55929 / ISO28089、附着力 --- ISO4624 / SIS184171 / ASTM D3359 / ISO240910、无机富锌底漆固化程度 --- ASTM D475211、针孔检测 --- DIN 5567012、已有涂层的评估 --- ISO4628 / ASTM D714表面处理相关标准除锈程度ISO8501-1/ISO8501-2/SSPC SP底材表面清洁程度ISO8502-1~9表面粗糙度ISO8503/ASTM D4417/RUGOTEST No.3喷砂磨料标准ISO11124/ISO11125/ISO11126/ISO11127THANKS致力为企业和个人提供合同协议,策划案计划书,学习课件等等打造全网一站式需求欢迎您的下载,资料仅供参考。

产品表面粗糙度等级

产品表面粗糙度等级产品表面粗糙度等级是评价产品表面质量的重要指标之一。

粗糙度是指表面上的微小不平整度,可以通过触觉感知或者利用测量仪器进行量化。

产品表面粗糙度的好坏直接影响到产品的外观质量、性能以及使用寿命。

在制造过程中,通过控制和改善产品表面粗糙度,可以提高产品质量、减少损耗以及提高客户满意度。

产品表面粗糙度等级按照国际标准一般分为六个等级,从最高等级到最低等级依次为:AA、A、B、C、D、E。

下面将对每个等级进行详细介绍。

AA等级是最高等级,要求产品表面光洁度非常高,几乎没有任何瑕疵,可以在平板玻璃、高档厨具等领域应用。

该等级的产品通常需要经过精密加工、抛光、喷砂等工序,以获得如镜面般的光洁表面。

A等级是高等级,要求产品表面平整度高,没有明显的凹凸和明显的划伤,适用于需要较高外观质量的产品,如手机外壳、电子产品等。

B等级是中等等级,要求产品表面平整度好,允许有少量微小的瑕疵和凹凸感,适用于一般的电器产品和机械零件。

C等级是较低等级,要求产品表面相对平整,但允许有一定的瑕疵、划痕或轻微的凹凸感,适用于一些不要求太高外观质量的产品,比如零部件和机械配件。

D等级是低等级,产品表面不要求太平整,允许一定的瑕疵、凹凸和划痕,适用于不重视外观质量的一些工业设备和零件。

E等级是最低等级,要求最低,产品表面可以存在大量的瑕疵、凹凸和划痕,适用于一些质量要求非常低的产品,比如垃圾桶等。

除了以上六个等级,还有一些特殊要求的粗糙度等级,例如汽车车厢内饰部件需要更高的粗糙度等级,以增加抗滑性能。

为了实现对产品表面粗糙度的控制,通常采用一些表面处理方法,如抛光、研磨、喷砂、电化学抛光等。

这些方法可以去除表面的凹凸不平,提高产品的表面质量。

总而言之,产品表面粗糙度等级是评价产品外观质量的重要指标之一。

不同等级的表面粗糙度适用于不同的领域和产品。

通过控制和改善产品表面粗糙度,可以提高产品质量、增加产品的使用寿命,并提高客户的满意度。

sa2.5级除锈标准对应国标

sa2.5级除锈标准对应国标摘要:一、前言二、SA2.5 级除锈标准介绍1.SA2.5 级除锈的定义2.SA2.5 级除锈的要求三、国标对应关系1.国标与SA2.5 级除锈标准的差异2.国标与SA2.5 级除锈标准的转换四、实际应用中的问题与解决方法1.表面处理等级的选择2.质量控制与检验五、总结正文:一、前言随着工业的发展,金属材料的表面处理技术越来越受到重视。

除锈作为金属表面处理的重要环节,其质量直接影响到后续涂装、防腐等工程的质量和使用寿命。

本文将详细介绍SA2.5 级除锈标准与我国国家标准的对应关系。

二、SA2.5 级除锈标准介绍1.SA2.5 级除锈的定义SA2.5 级除锈是一种金属表面处理等级,表示表面处理后的钢材,其除锈质量达到一定的标准。

具体来说,表面处理后的钢材在100 倍的放大镜下观察,未见锈迹,仅有残留的氧化皮、铁锈、油漆等杂物。

2.SA2.5 级除锈的要求SA2.5 级除锈要求金属表面处理后的钢材,其表面应满足以下条件:(1)无明显的锈迹、氧化皮、油漆等杂物;(2)钢材表面呈现金属光泽;(3)除锈后的钢材表面应具有一定的粗糙度,以保证涂装层的附着力。

三、国标对应关系1.国标与SA2.5 级除锈标准的差异我国的国家标准对于金属表面处理等级有详细的规定,其中包括除锈等级。

与SA2.5 级除锈标准相比,国标在除锈质量、表面粗糙度、除锈方法等方面有更为具体的要求。

2.国标与SA2.5 级除锈标准的转换在进行金属表面处理时,根据实际情况,可将SA2.5 级除锈标准转换为相应的国标等级。

例如,对于一般要求的钢材表面处理,可采用国标Sa2 级除锈标准;对于较高要求的钢材表面处理,可采用国标Sa1 级或Sa2 级除锈标准。

四、实际应用中的问题与解决方法1.表面处理等级的选择在实际应用中,应根据工程的具体要求、钢材的材质和使用环境等因素,选择合适的表面处理等级。

例如,对于一般环境下的钢材,可选择Sa2 级除锈标准;对于腐蚀性较强的环境,应选择Sa1 级或Sa2 级除锈标准。

表面处理的国标

表面处理 --- 除锈程度ISO8501-1:1988锈蚀等级 (Rust Grades)A:钢表面完全被粘附的氧化皮覆盖,极少量或无可见锈B:钢表面被氧化皮和锈覆盖C:钢表面完全被锈覆盖,极少量或无可见点蚀D:钢表面完全被锈覆盖,可见点蚀除锈程度Sa : 喷砂除锈Sa1/Sa2/Sa2.5/Sa3(SSPC SP7/SP6/SP10/SP5)St : 手工或动力工具除锈St2 / St3Fl : 火焰清洁AFl/BFl/CFl/DFlISO8501-2 --- 已有涂层表面的表面处理等级P Sa : 已有涂层表面局部彻底的喷砂处理P Sa2/P Sa2.5/P Sa3P St : 已有涂层表面局部手工和动力工具处理P St2/P St3P Ma : 已有涂层表面局部机械打磨处理P Ma下列国家标准,涉及了防腐蚀的各种要求:GB8923涂装钢材表面锈蚀等级和除锈等级(相对国际标准 ISO 8501-1:1988)GB6060.5表面粗糙度比较样板抛(喷)丸、喷砂加工表面(相对国际标准.ISO8503-2 :1995)GB6484铸钢丸GB6485铸钢砂GB/T13312钢铁件涂装前除油程度检验方法(验油试纸法)HG/T 3656钢结构桥梁漆JB/Z350高压无气喷涂典型工艺GB1764漆膜厚度测定法GB/T 5210涂层附着力的测定法,拉开法GB/T 1771色漆和清漆耐中性盐雾性能的测定(相对国际标准ISO 7253:1984)GB/T 1865色漆和清漆人工气候老化和人工辐射曝露(相对国际标准ISO 11341:1994)GB/T1740漆膜耐湿热测定法GB7692涂装作业安全规程涂漆前处理工艺安全GB6514涂装作业安全规程涂漆工艺安全GB/T15957-1995大气环境腐蚀性分类石油行业标准SYJ0004-1999钢质管道及储罐防腐蚀工程设计规范SY4058-93埋地钢质管道外防腐层和保温层现场补伤施工及验收规范SY/T0007-1998钢质管道及储罐腐蚀控制工程设计规范SY/T0063-99管道防腐层检漏试验方法SY/T0087-95钢质管道及储罐腐蚀与防护调查方法标准SY/T0407-1997涂装前钢材表面预处理规范SY/T0447-96埋地钢质管道环氧煤沥青防腐层技术标准SY/T4091-1995滩海石油工程防腐蚀技术规范SYJ30-87埋地钢质管道及储罐防腐蚀工程基本术语Q/CNPC37-2002非腐蚀性天然气输送管内壁覆盖层推荐做法一、涂装标准的类别涂装标准从类别上划分可分为:1、公司标准如:国际油漆公司高压水喷射表面处理标准、海洋石油工程公司涂装施工程序等2、行业标准如:石油天然气工业标准3、国家标准如:GB, BS, DIN, ASTM, Norsok Standard, SSPC4、地区标准如:欧洲标准 ( CEN)5、国际标准如:ISO二、涉及了防腐蚀的各种要求:GB8923涂装钢材表面锈蚀等级和除锈等级(相对国际标准 ISO 8501-1:1988)GB6060.5表面粗糙度比较样板抛(喷)丸、喷砂加工表面(相对国际标准.ISO8503-2 :1995)GB6484铸钢丸GB6485铸钢砂GB/T13312钢铁件涂装前除油程度检验方法(验油试纸法)HG/T 3656钢结构桥梁漆JB/Z350高压无气喷涂典型工艺GB1764漆膜厚度测定法GB/T 5210涂层附着力的测定法,拉开法GB/T 1771色漆和清漆耐中性盐雾性能的测定(相对国际标准ISO 7253:1984)GB/T 1865色漆和清漆人工气候老化和人工辐射曝露(相对国际标准ISO 11341:1994)GB/T1740漆膜耐湿热测定法GB7692涂装作业安全规程涂漆前处理工艺安全GB6514涂装作业安全规程涂漆工艺安全GB/T15957-1995大气环境腐蚀性分类三、附着力测试标准ISO 2409:1972色漆和清漆-划格法测试ISO 4624:1978色漆和清漆-附着力拉开法测试ASTM D 3359-87胶带纸附着力标准测试法ASTM D 5162-01标准操作规程-金属底材上不传导型保护用涂料的不连续性(漏涂)测试NACE RP 0188-99标准测试规程-保护用涂料的不连续性(漏涂)测试法无机富锌漆的MEK测试ASTM D 4752-87无机硅酸富锌漆的耐MEK溶剂擦拭标准测试法四、国际上常用的相关标准有:1、新钢材表面锈蚀等级 --- ISO 8501-1:1988 / SSPC Vis2、已有涂层表面的锈蚀等级 --- ISO4628 / ASTM D6103、底材表面可溶性盐的检测 --- ISO8502-64、表面处理等级 --- ISO8501:1988 / SSPC SP / DIN 559285、表面粗糙度 --- ISO8503 / ASTM D 4417 / RUGOTEST No.36、喷砂磨料标准 --- ISO11124/ 11125/ 11126/ 111277、底材表面灰尘 --- ISO8502-38、干膜厚度的测量 --- SSPC PA2 / DIN 55929 / ISO28089、附着力 --- ISO4624 / SIS184171 / ASTM D3359 / ISO240910、无机富锌底漆固化程度 --- ASTM D475211、针孔检测 --- DIN 5567012、已有涂层的评估 --- ISO4628 / ASTM D714表面处理相关标准除锈程度ISO8501-1/ISO8501-2/SSPC SP底材表面清洁程度ISO8502-1~9表面粗糙度ISO8503/ASTM D4417/RUGOTEST No.3喷砂磨料标准ISO11124/ISO11125/ISO11126/ISO11127THANKS致力为企业和个人提供合同协议,策划案计划书,学习课件等等打造全网一站式需求欢迎您的下载,资料仅供参考。

表面处理等级说明

中交四航局江门航通船业有限公司

表面处理等级说明

1、Sa3:喷砂至目测清洁金属,钢材表面应无可见的油脂、污垢、

氧化皮、铁锈和油漆涂层附着物,该表面应显示均匀的金属色

泽。

2、Sa2.5:非常彻底的喷砂清理,钢材表面应无可见的油脂、污垢、

氧化皮、铁锈和油漆涂层附着物,任何残留痕迹应仅应为点状

或条纹状的轻微色斑。

3、Sa2:彻底的喷砂清理,钢材表面应无可见的油脂、污垢、氧化

皮、铁锈和油漆涂层及其它杂物应尽可能除去,任何附着物均

应是牢靠的。

4、Sa1:轻度喷砂清理,钢材表面应无可见的油脂和污物,并且没

有附着不牢的氧化皮、铁锈和油漆涂层及其它杂质(水溶性盐

和焊接残渣)。

5、St3:非常彻底的手动工具和动力工具清理,除锈应比St2级更

为彻底,底材表面应具有金属光泽。

6、St2:彻底的手动工具和动力工具清理,钢板表面应无可见的油

脂和污物,并且没有附着不牢的氧化皮,铁锈和油漆层及其它

污物(水溶性盐和焊接残渣)。

表面处理表示方法及选择

表面处理零件或构件在工作过程中,由于其表面的磨损、腐蚀和疲劳造成了十分惊人的经济损失,因而我们技术工作者用物理、化学、机械等方法来改变零构件表面的组织成分,即表面处理,获得要求的性能,以提高产品的可靠性或延长其寿命。

另外通过表面处理还可以充分发挥材料的潜力和节约能源,降低生产成本。

所以设计者在进行零件、构件设计时应充分合理的选择各种表面处理。

今天在这里介绍常用金属的镀覆、化学、电化学处理层的表示方法,包括内容有:镀锌、镀铜、镀镍、镀镉、氧化、磷化、钝化等,按GB/T13911-1992的统一规定。

技术工作者一定要注意到国家正处在向国际通行标准接轨,旧的标准不断修订,新的标准不断颁布。

所以我们的图纸和技术文件努力把现行的最新国家标准贯彻到图中去,以跟上时代发展的步伐。

1、金属镀覆和化学处理表面方法用的各种符号1)基体材料表示符号(常用基体材料)材料名称符号铁、铜 Fe铜、铜合金 Cu铝、铝合金 Al锌、锌合金 Zn镁、镁合金 Mg钛、钛合金 Ti塑料 PL(国际通用缩写)金属材料化学元素符号表示:合金材料用其主要成分的化学元素符号表示,非金属材料用国际通用缩写字母表示。

2)镀覆方法处理方法表示符号:方法名称符号(英文缩写)电镀 Ep化学镀 Ap电化学处理 Et化学处理 Ct 3)化学和电化学处理名称的表示符号处理名称符号钝化 P(不能理解为元素符号磷)氧化 O电解着色 Ec磷化 Ph阳极氧化 A电镀锌铬酸盐处理 Ca.电镀锌光亮铬酸盐处理 C1Ab.电镀锌彩虹铬酸盐处理 C1B (漂白型)常用c.电镀锌彩虹铬酸盐处理 C2C (彩虹型)常用d.电镀锌深色铬酸盐处理 C2D(符号-C;分级1、2;类型:A.B.C.D)2、金属镀覆和化学、电化学的表示方法(在图纸上的标记)1)金属镀覆表示方法:示例:例1.Fe/Ep.CuN15bCy0.3mc.(钢材,电镀铜10μm,光亮镍15μm,微裂纹铬0.3μm)例2. Fe/Ep.Zn7.C2C(钢材。

SSPC表面处理标准对照表

附录A SSPC表面处理标准• SP-1 溶剂清洗• SP-2 手工工具处理• SP-3 机动工具处理• SP-4 燃烧处理• SP-5 彻底喷砂(白金属)• SP-6 中度喷砂(商用)• SP-7 轻度喷砂(普通)• SP-8 浸酸(化学处理)• SP-9 风化后再以钢丝刷打磨• SP-10 彻底喷砂(接白)• SP-11 机动工具处理至金属表层完全光泽暴露• SP-12 高压水喷射• SP-13 混凝土表面处理• SP-14 工业喷砂附录B 表面处理等级起始锈蚀程度:(图示从左至右分别为B、C、D)• 等级A 氧化层紧密附着于表面• 等级B 氧化层开始锈蚀• 等级C 氧化层已经锈蚀• 等级D 氧化层严重锈蚀,出现麻点轻度喷砂:商用喷砂:近白喷砂:白金属喷砂:附录C 国际通用表面处理标准对比描述SSPC SP SIS 055900NACE ISO 8501BS 7079溶剂清洗手工工具清洁SP1SP2 St2 St2钢结构油漆委员会Steel Structure Painting Council (SSPC)国家防腐工程师协会National Association of Corrosion Engineers (NACE) 英国标准ISO 8501-1 / BSI BS 7079瑞典标准Swedish Standard国标GB-3092 / GB-8923-88关于表面处理等级1994年10月,NACE和SSPC发布了用于磨料清理的联合表面处理标准(这些标准大约相当于由最初的瑞典标准发展而来的ISO标准ISO8501-1SO-公布于1988年:NACE NO.I/SSPC-SP5“金属出白级喷砂” 相当于—Sa3“喷砂至可见清洁金属”NACE NO.2/SSPC-SP10“金属近于出白级喷砂” 相当于—Sa21/2“非常彻底的喷砂清理”NACE NO.3/SSPC-SP6“工业级喷砂” 相当于—Sa2“彻底的喷砂清理”NACE NO.4/SSPC-SP7“刷除锈级喷砂” 相当于—Sa1“轻喷砂清理”SSPC-SP1“溶剂清理” SSPC-SP2“手动工具清理” SSPC-SP11 “动力工具清理至裸钢”SSPC-SP8“酸洗” SSPC-SP3“动力工具清理” SSPC-SP11R “动力工具清理维修保养”一、金属(1) 新表面A.钢铁1.喷砂处理实践证明,无论是在施工现场还是在装配车间,喷砂处理都是除去锻痕的最有效方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粗糙度等级区分

钢材在防腐前需要除锈,达到一定的除锈等级和表面粗糙度才能进行防腐。

除锈等级和表面粗糙度等级是两个不同的概念。

钢材表面的锈蚀按GB8923分为四个等级:

A 全面地覆盖着氧化皮而几乎没有铁锈的钢材表面;

B已发生锈蚀,并且部分氧化皮已经脱落的钢材表面;

C氧化皮已经因锈蚀而剥落,或者可以刮厨,并且与少量点蚀的钢材表面;

D氧化皮已经因锈蚀而全面剥离,并且已普遍发生点蚀的钢材表面。

除锈等级,也有时候成为表面清洁度

钢材表面的除锈等级以采用的除锈方法用字母Sa、St或FI表示。

如果字母后面有阿拉伯数字,则表示其清除氧化皮、铁锈和尤其涂层等附着物的程度等级。

喷射或抛射除锈用字母sa表示。

其有4个等级。

Sa1,轻度的喷射或抛射除锈;Sa2,侧底的喷射或抛射除锈;Sa2.5,非常侧底的喷射或抛射除锈;Sa3,使钢材表面洁净的喷射或抛射除锈。

手动工具除锈用St表示,有两个等级。

St2为彻底的手工或动力工具除锈;St3为非常彻底的手工或动力工具除锈。

火焰除锈以FI表示。

Sa1级——相当于美国SSPC—SP7级。

采用一般简单的手工刷除、砂布打磨方法,这是四种清洁度中度最低的一级,对涂层的保护仅仅略好于未采用处理的工件。

Sa1级处理的技术标准:工件表面应不可见油污、油脂、残留氧化皮、锈斑、和残留油漆等污物。

Sa1级也叫做手工刷除清理级。

(或清扫级)

Sa2级——相当于美国SSPC—SP6级。

采用喷砂清理方法,这是喷砂处理中最低的一级,即一般的要求,但对于涂层的保护要比手工刷除清理要提高许多。

Sa2级处理的技术标准:工件表面应不可见油腻、污垢、氧化皮、锈皮、油漆、氧化物、腐蚀物、和其它外来物质(疵点除外),但疵点限定为不超过每平方米表面的33%,可包括轻微阴影;少量因疵点、锈蚀引起的轻微脱色;氧化皮及油漆疵点。

如果工件原表面有凹痕,则轻微的锈蚀和油漆还会残留在凹痕底部。

Sa2级也叫商品清理级(或工业级)。

Sa2.5级——是工业上普遍使用的并可以作为验收技术要求及标准的级别。

Sa2.5级也叫近白清理级(近白级或出白级)。

Sa2.5级处理的技术标准:同Sa2要求前半部一样,但疵点限定为不超过每平方米表面的5%,可包括轻微暗影;少量因疵点、锈蚀引起的轻微脱色;氧化皮及油漆疵点。

Sa3级——级相当于美国SSPC—SP5级,是工业上的最高处理级别,也叫做白色清理级(或白色级)。

Sa3级处理的技术标准:与Sa2.5级一样但5%的阴影、疵点、锈蚀等都不得不存在了。

Ra为除锈后的表面粗糙度。

旧标准中叫光洁度,现在新标准定义为粗糙度,表示方法不同,光洁度用代号表示级别,粗糙度有数值Ra来表示,更科学.

光洁度和表面粗糙度是一个东西两样说法

几何形状误差分为宏观几何形状误差(形状公差)、表面波纹度(波度)和微观几何形状误差(表面粗糙度)三类,目前通常是按波距来划分,波距小于1mm

的属于表面粗糙度,波距在1~10mm内的属于表面波度,大于10mm的属于形状误差。

表面粗糙度常用的是Ra,还有Rz和Ry两种,Ra为轮廓算术平均偏差,Rz为微观不平度十点高度,Ry为轮廓最大高度。

--------------------------------------------------------------------------

1、一般车床的加工精度可达IT8~IT7,表面粗糙度为Ra25~Ra1.6.

2、钻床用于钻孔加工精度可达IT13~IT11,表面粗糙度Ra80~Ra20;用于扩孔精度达IT10,表面粗糙度Ra10~Ra5.;用于铰孔精度可达IT7,表面粗糙度Ra5~ra1.25。

3、铣床加工精度一般为IT9~IT8,表面粗糙度为Ra6.3~Ra1.6.

4、刨床加工精度为IT9~IT8,表面粗糙度为Ra25~Ra1.6.

5、磨床加工精度一般为IT6~IT5,表面粗糙度为Ra0.8~Ra0.1.

0.012—花△13(为最精确)

0.025—花△12

0.05—花△11

0.1—花△10

0.2—花△9

0.4—花△8

0.8—花△7

1.6—花△6

3.2—花△5

6.3—花△4

12.5—花△3

25—花△2

50—花△1

100—花△0(为最粗糙)

中国与美国的表面粗糙度(光洁度)对照表

表面粗糙度有Ra,Rz,Ry 之分,据GB 3505摘录:

表面粗糙度参数及其数值(Surface Roughness Parameters and their Values)常用的3个分别是:

轮廓算数平均偏差(Ra)--arithmetical mean deviation of the profile;

微观不平度十点高度(Rz)--the point height of irregularities;

轮廓最大高度(Ry)--maximum height of the profile。

Ra--在取样长度L内轮廓偏距绝对值的算术平均值。

Rz--在取样长度内5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之和。

Ry--在取样长度L内轮廓峰顶线和轮廓谷底线之间的距离。

如果图面没标注粗糙度选用Ra /Rz /Ry 的情况下默认为Ra。

中美表面粗糙度(光洁度)对照表

中国旧标准 ( 光洁度 ) 中国新标准 (粗糙度)Ra 美国标准 (微米)Ra 美国标准

(微英寸)Ra

▽ 4 6.3 8.00 320

6.30 250

▽ 5 3.2 5.00 200

4.00 160

3.20 125

▽ 6 1.6 2.50 100

2.00 80

1.60 63

▽ 7 0.8 1.25 50

1.00 40

0.80 32

▽ 8 0.4 0.63 25

0.50 20

0.40 16

表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

表面粗糙度的大小,对机械零件的使用性能有很大的影响,主要表现在以下几个方面:

① 表面粗糙度影响零件的耐磨性。

表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。

② 表面粗糙度影响配合性质的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。

③ 表面粗糙度影响零件的疲劳强度。

粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。