模具装配工艺卡(谷风工程)

合集下载

装配工艺过程卡片

签字

日期

标记

处数

更改文件号

签字

日期

装配工艺过程卡片

产品型号

SJ-1000kgs

部件图号

共1页

产品名称

简易升降机

部件名称

轿架

第1页

工序

号

工序

名称

工序内容

装配

部门

设备及工艺装备

辅助材料

工时定额

一

准备

装配前的准备工作

10’

1.备齐一台轿底所需的零件及配件

2.准备齐全有关装配用的工具

活手板,钢卷尺

10’

5’

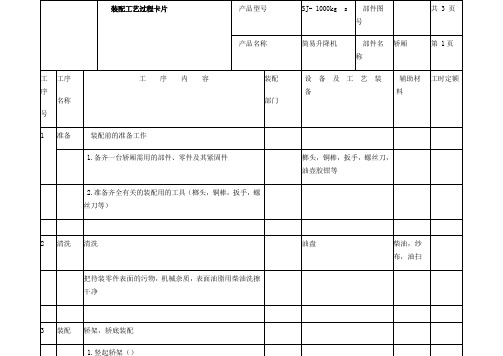

装配工艺过程卡片

产品型号

SJ-1000kgs

部件图号

共3页

产品名称

简易升降机

部件名称

轿厢

第1页

工序

号

工序

名称

工序内容

装配

部门

设备及工艺装备

辅助材料

工时定额

1

准备

装配前的准备工作

1.备齐一台轿厢需用的部件、零件及其紧固件

榔头,铜棒,扳手,螺丝刀,油壶胶钳等

2.准备齐全有关的装配用的工具(榔头,铜棒,扳手,螺丝刀等)

辅助材料

工时定额

四 轿顶护栏和拉杆转配

10’

1.安装轿顶护栏

2.安装拉杆

10’

3.检验

5’

15’

五 安全钳装配

六 门机和轿门试装

5’

1.在下梁上安装安全钳底座

1.安装门机和轿门

20’

2.在上梁上安装其安全钳的传动机构,并用拉条拉杆与

2.门机调试

安全钳底座连接

3.检验

3.检验

编制

审核

日期

标记

处数

更改文件号

签字

日期

装配工艺过程卡片

产品型号

SJ-1000kgs

部件图号

共1页

产品名称

简易升降机

部件名称

轿架

第1页

工序

号

工序

名称

工序内容

装配

部门

设备及工艺装备

辅助材料

工时定额

一

准备

装配前的准备工作

10’

1.备齐一台轿底所需的零件及配件

2.准备齐全有关装配用的工具

活手板,钢卷尺

10’

5’

装配工艺过程卡片

产品型号

SJ-1000kgs

部件图号

共3页

产品名称

简易升降机

部件名称

轿厢

第1页

工序

号

工序

名称

工序内容

装配

部门

设备及工艺装备

辅助材料

工时定额

1

准备

装配前的准备工作

1.备齐一台轿厢需用的部件、零件及其紧固件

榔头,铜棒,扳手,螺丝刀,油壶胶钳等

2.准备齐全有关的装配用的工具(榔头,铜棒,扳手,螺丝刀等)

辅助材料

工时定额

四 轿顶护栏和拉杆转配

10’

1.安装轿顶护栏

2.安装拉杆

10’

3.检验

5’

15’

五 安全钳装配

六 门机和轿门试装

5’

1.在下梁上安装安全钳底座

1.安装门机和轿门

20’

2.在上梁上安装其安全钳的传动机构,并用拉条拉杆与

2.门机调试

安全钳底座连接

3.检验

3.检验

编制

审核

装配实用工艺过程卡和工序卡

产品名称

注塑模

部件名称

动模板

第1页

车间

装配

装配部分

动模板、型芯1、型芯2、导柱

工序号

20

工序名称

装配动模板

工

序

号

工步内容

工艺装备及辅助材料

作业

时间

准备

时间

名称规格或编号

名称规格或编号

21

清理、去毛刺

机油、棉纱、锯条

22

找正

23

将4根导柱放进相应的孔内,用皮锤将其底面与动模板底面锤至平齐。(保证导柱与动模板的垂直度,垂直精度为0.02。导柱与动模板为φ16P7/h6过渡配合)

推板、推杆固定板、推杆

工序号

30

工序名称

装配推出机构

1-推杆固定板2-M6X21.5内六角螺钉3-推板4-复位杆5-拉料杆6-推杆

装配工艺卡片

产品型号

CI1518

部件图号

J40-1

共2页

产品名称

注塑模

部件名称

定模座

第1页

车间

装配

装配部分

定模扳、定模座板、主流道衬套

工序号

40

工序名称

装配定模座

工

序

号

工步内容

35

将推板与推杆固定板对齐,用4个M6 20的螺栓连接紧固

内六角扳手

设计(日期)

校对(日期)

审核(日期)

会签(日期)

标准号(日期)

车间会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

装配工艺附图

产品型号

CI1518

注塑模

部件名称

动模板

第1页

车间

装配

装配部分

动模板、型芯1、型芯2、导柱

工序号

20

工序名称

装配动模板

工

序

号

工步内容

工艺装备及辅助材料

作业

时间

准备

时间

名称规格或编号

名称规格或编号

21

清理、去毛刺

机油、棉纱、锯条

22

找正

23

将4根导柱放进相应的孔内,用皮锤将其底面与动模板底面锤至平齐。(保证导柱与动模板的垂直度,垂直精度为0.02。导柱与动模板为φ16P7/h6过渡配合)

推板、推杆固定板、推杆

工序号

30

工序名称

装配推出机构

1-推杆固定板2-M6X21.5内六角螺钉3-推板4-复位杆5-拉料杆6-推杆

装配工艺卡片

产品型号

CI1518

部件图号

J40-1

共2页

产品名称

注塑模

部件名称

定模座

第1页

车间

装配

装配部分

定模扳、定模座板、主流道衬套

工序号

40

工序名称

装配定模座

工

序

号

工步内容

35

将推板与推杆固定板对齐,用4个M6 20的螺栓连接紧固

内六角扳手

设计(日期)

校对(日期)

审核(日期)

会签(日期)

标准号(日期)

车间会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

装配工艺附图

产品型号

CI1518

模具装配工艺设计卡

标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期

市第一水泵厂

..

装配工序卡片

..范文

产品型号 产品名称

..

GD

管道泵

零件图号 零件名称

共2页 第2页

工序号 Ⅳ 工序名称

.

总装

车间 装配 工段 总装 设备

.. .

工序工时

工

步

工步

容

号

1 ①将 O 形密封圈 2)套入泵盖;

.

.. .

五金冲压模

装配工艺卡片

班级

学号

2010 年 月 日

..

..范文

..

.

.. .

×××厂

装配工艺过程卡片

工 工序

序 号

名称

工序

容

Ⅰ 装配 领件、清洗、检查

Ⅱ 部装 叶轮、机械密封、泵盖与电机组装

Ⅲ

双头螺栓等与泵体组装

Ⅳ 总装 总装

产品型号 产品名称

零件图号

零件名称

共 页 第页

装配 部门

设备及工艺装备

工

步

工步

容

号

3 按图检查叶轮跳动,不得大于 0.08。

..

..范文

工艺装备

百分表及表架

工时

辅助材料

定额

min

设计(日期) ..

审核(日期)

会签(日期)

.

标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期

武新

06.09.18

XX 厂

装配工序卡片

工序号 Ⅲ 工序名称 双头螺柱、紧定螺钉与泵体组装 车间

(在检查之前,各台泵的零件不得互换)。如属装配问题,则应按装配工序重新 装配,并送试验部门重试。重试后再执行本工序;如属零件加工或铸件质量问题, 应送有关人员鉴定,以确定该零件是否回用或报废。

模具装配工艺过程卡

5

大型芯的装配

先将要装配型芯擦净去除油渍等杂物,先压入一小部分后,借助型腔的直线部分用百分表进行矫正其位置,合格后在压入型腔。型腔装配后找正位置用螺钉固定,最后在平面磨床上将两端面和模板磨平。

6

导套的装配

擦拭干净导套和型芯固定板的配合面,并涂上机油。放在压力机工作台上,注意保持导套与型芯固定板的垂直度,在压力机上进行预压配合,检查垂直度进行调整,并与导柱进行配合,应保证开合模滑动灵活,无阻滞现象,有阻滞可用红丹粉涂于导柱表面,往复运动观察阻滞部位,分析原因后,重新装配。

工艺编制

曾国铭

审核

批准

日期

2013-10-14

日期

2013-10-14

日期

2013-10-14

模具装配工艺过程卡片

制件名称

塑料零件

模具名称

塑料膜

制件代号

01

模具代号

01

装配号

装配名称

装配内容

工具

量具

检测

定额

检验

1

小型芯的装配

将型芯压入型腔,注意型芯的垂直,防止型芯变形。压入后,在平面磨床上用等高垫块支承磨平底面

2

型腔的装配

先将要装配型腔擦净去除油渍等杂物,先压入一小部分后,借助型腔的直线部分用百分表进行矫正其位置,合格后在压入型腔。型腔装配后找正位置用定位销固定,最后在平面磨床上将两端面和模板磨平。

3

导柱的装配

将导柱与型腔板上配合孔擦净并在配合面涂上机油,将型腔固定板放在等高环上,将导柱先插入型芯上导柱孔内,在压力机上进行预压配合。检查导柱与型芯板面的垂直度后,继续往下压,直到导柱压实为止。其他用相同方法进行装配。

4

浇口套的装配

将待装的模具零件、板放在装配平板上,将他们中孔轴线对齐,用铜棒将浇口套敲打入定模板和型腔中孔。

大型芯的装配

先将要装配型芯擦净去除油渍等杂物,先压入一小部分后,借助型腔的直线部分用百分表进行矫正其位置,合格后在压入型腔。型腔装配后找正位置用螺钉固定,最后在平面磨床上将两端面和模板磨平。

6

导套的装配

擦拭干净导套和型芯固定板的配合面,并涂上机油。放在压力机工作台上,注意保持导套与型芯固定板的垂直度,在压力机上进行预压配合,检查垂直度进行调整,并与导柱进行配合,应保证开合模滑动灵活,无阻滞现象,有阻滞可用红丹粉涂于导柱表面,往复运动观察阻滞部位,分析原因后,重新装配。

工艺编制

曾国铭

审核

批准

日期

2013-10-14

日期

2013-10-14

日期

2013-10-14

模具装配工艺过程卡片

制件名称

塑料零件

模具名称

塑料膜

制件代号

01

模具代号

01

装配号

装配名称

装配内容

工具

量具

检测

定额

检验

1

小型芯的装配

将型芯压入型腔,注意型芯的垂直,防止型芯变形。压入后,在平面磨床上用等高垫块支承磨平底面

2

型腔的装配

先将要装配型腔擦净去除油渍等杂物,先压入一小部分后,借助型腔的直线部分用百分表进行矫正其位置,合格后在压入型腔。型腔装配后找正位置用定位销固定,最后在平面磨床上将两端面和模板磨平。

3

导柱的装配

将导柱与型腔板上配合孔擦净并在配合面涂上机油,将型腔固定板放在等高环上,将导柱先插入型芯上导柱孔内,在压力机上进行预压配合。检查导柱与型芯板面的垂直度后,继续往下压,直到导柱压实为止。其他用相同方法进行装配。

4

浇口套的装配

将待装的模具零件、板放在装配平板上,将他们中孔轴线对齐,用铜棒将浇口套敲打入定模板和型腔中孔。

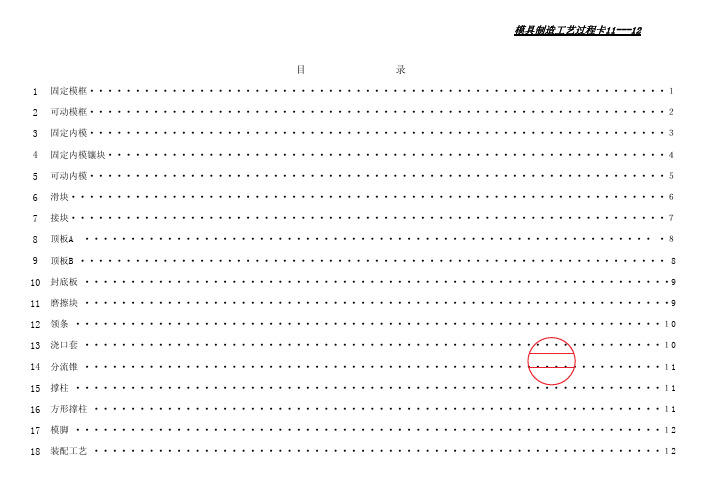

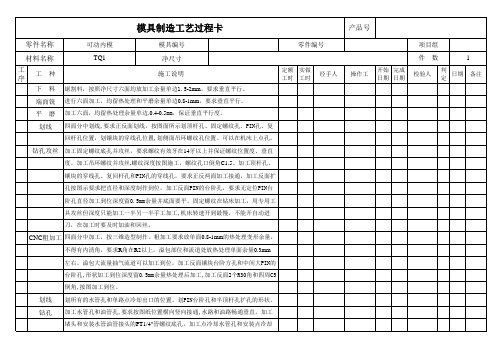

模具工艺卡

CNC按照三维图档加工,加工内腔、抽气块、浇口套配合孔及滑块的配合处、锁块的配合槽。要求配合间隙按照二维图纸公差加工。用镗刀加照二维图纸 公差要求制作。垂直度位置度和同圆度保证在0.01以内。加工密封槽到工导柱孔,要求直径按图面尺寸要求。并点好所有的孔。加工后面料缸的配合槽和 CNC精加工 浇口套的台阶及定位槽,加工安装点冷却的槽和压铜管槽,并点好反面所有相关的孔,要求所有可加工的地方要加工到位。所有加工面要求垂直度位置度 和平行度保证在0.03以内。定动模错腔不能超过0.03mm。厚度正反两个平面都留0.2的磨床余量,CNC要求在模框外形加工一个基准面。

11 12 13 14

修配 端面铣 划线

ห้องสมุดไป่ตู้

15

16

加工安装油缸架的螺纹底孔和水管接头过孔,加工安装锁模块和安装集中水箱的螺纹底孔和抽气管过孔,并要求孔口部倒角,加工好螺纹,要求螺纹垂直, 有效牙要求14牙以上。与油缸架组合后调整好位置后粗加工定位销孔,留0.2的余量后用铰刀铰定位销孔。按照孔的深度加工,铰孔时深度留1-2mm不到底。 钻孔攻丝铰孔 粗加工反面抽气阀装置的导向块定位销孔,留双面0.2的余量后再用铰刀铰孔,要求安装好抽气阀、阀芯、导向块、阀杆、调整好位置(用公司自做的抽气 阀滑块来定位置,扭紧螺丝才能加工定位销孔)后加工。加工滑块排屑孔,要求侧面的孔口都倒角C1.5。 修配锁块、滑块等,定动模组合后先把滑块固定,修配滑块与固定模配合面,修配到位。可以采用电磨头,可以在合模机上修配但要求先手工修配到一定 位置后再上合模机修配。修配锁紧块时也相同原理。修配滑块的锁紧斜面,要求是定动模组合在合模机上修配,在120T压力下到位。在修配中可以采用电 修配 磨头,但要求磨后抛光,抛光后合模配合,按此程序直至修配完工。 组合内模、压条、领条、滑块、油缸架等零件,调整好油缸,顺畅后加工安装油缸的螺纹底孔,螺纹底孔的位置从油缸上螺定螺丝过孔中复制过来。确认 位置后拿开油缸后加工螺纹底孔,并口部倒角。并加工螺纹,有效牙14牙以上。攻好牙后再把油缸组合调整位置,要求滑块在油缸后的运动顺畅,无不良 钻孔攻丝 情况,扭紧螺丝后油缸滑块都运动合理。加工油缸与油缸架的定位销孔,留0.2的铰刀余量,并同时铰好定位销孔,配合间隙为0.01-0.02mm。依此方法安 装好2个油缸。

模具制造工艺过程卡

也要检查,要求畅通无阻和不渗漏。各零件的组合要求配合顺滑,配合间隙符合要

求,有配合过紧部位油石修整,去应力回来清理杂物和涂油。

项目组

件 数

1

操作工

开始 完成 日期 日期

检验人

判 定

日期

备注

工艺员

审核

年 月 日 零件质量等级

模具出厂后保存二年

孔按图示要求把直径和深度制作到位。加工反面PIN的台阶孔,要求无定位PIN台

阶孔直径加工到位深度留0.5mm余量并底面要平。固定螺纹在钻床加工,用专用工

具攻丝但深度只能加工一半另一半手工加工,机床转速开到最慢,不能开自动进

刀,在加工时要及时加油和回丝。

CNC粗加工 四面分中加工,按三维造型制作。粗加工要求放单面0.8-1mm的热处理变形余量,

各曲面平整光滑,要求抛光痕迹与出模方向一致。抛光前由钳工把R角和重要部位

修到位,并与抛光人员交接沟通相关的重要部位和技术要求。配合部位待配合完

工后继续抛光。

平 磨 加工厚度反面,要求按照图纸尺寸到位。保证加工的面垂直度平行度在0.03mm以

内,表面粗造度Ra0.8以上。

项目组

件 数

1

操作工

开始 完成 日期 日期

配完工后再进行修配。

对内模作全方位的检验,以二维为主,三维为辅,并检查抛光是否到位.

检验合格后去应力.,去应力前要求,清洗内模,并注意不能有损坏,碰坏和生锈情况,

同时也要注意运输过程中的保护,

相关零件的组合,固定螺丝扭紧时要顺畅,用堵头堵好水管口并检查畅通无阻,水路

是否渗漏,要求在6公斤的压力下5分钟以上时间不渗漏为合格。安装好点冷却装置

材料名称

工 序

工 种

模具工艺卡片

工时

设备

车床

磨床

2007 年 12 月

零件质量等级

落料凹模 工艺过程卡 零 件 名 称 材 料 序 号 1 2 3 4 落料 凹模 零 件 编 号 件 数

7

Cr12MoV

1

工序 名称 备料 刨削 磨削 铣削

加工简要说明 将毛坯锻成 70mm 60 mm 30mm 刨六面达到尺寸 63mm 50mm 25mm,互为 直角 磨上、下平面至图纸要求 铣内型腔,并保留单边尺寸 0.2 的模削量 按照图纸要求划出螺纹孔、销孔、挡料销 孔、落料孔的位置线 加工螺纹孔、挡料销孔至图纸要求

车端面保证长度 60mm 倒内外圆角 按照热处理工艺, 保证渗碳深度 0.8~1mm, 淬火达到 58~62HRC

磨 16 0 0 .021 mm 内孔,保证尺寸

车床

内孔磨床 外圆磨床

以内孔配心轴,保证小锥度、小间隙磨外 圆,达到尺寸要求

2007 年 12 月

零件质量等级

工时

设备

刨床 磨床 铣床

5

钳工

2 8H7 销孔, 在试冲、 调整后与下模座、 下垫板、下固定板配作

钻床

6 7 8 9 10 日 期

钻削 热处理 磨削 钳工 精修 检验

钻挡料销孔至图纸要求 按热处理工艺,淬火达到 60~64HRC 磨内腔及各平面至图纸要求 全面达到设计要求

加工中心

磨床

2007 年 12 月

磨削 磨各个平面至图纸要求 钳工

钻削 钻冲孔凸模孔至图纸要求 钳工 2 6H7 销孔,在试冲、调整后与下模 座配作 钳工 全面达到设计要求 精修 检验 2007 年 12 月

6

钻床

7 8 日 期

模具零件加工工艺卡(参考)

6 钻孔

钻 4 个 ? 6.8 高为 25 的孔

300× 200× 50

件数

1件

加工设备 打磨机床

夹具

工艺设备 刀具

量具

平口虎钳

砂轮

游标卡尺

备注 打磨

普通铣床

平口虎钳 ? 16 铣刀 游标卡尺

打磨机床

平口虎钳

砂轮

游标卡尺

普通铣床 普通铣床

平口虎钳 平口虎钳 平口虎钳

? 10 铣刀 游标卡尺

小锉刀、 砂纸

普通铣床 普通铣床 普通铣床 数控铣床 数控铣床 电火花成型机

平口虎钳 平口虎钳 平口虎钳 平口虎钳 平口虎钳

小锉刀、 砂纸

? 6.8 钻 头

M8攻丝刀

? 11.8 钻 头

? 12 铰刀

游标卡尺 游标卡尺 游标卡尺 游标卡尺 游标卡尺

以工序 6 的孔中 心为攻丝中心

以工序 8 的孔中 心为铰孔中心

平口虎钳 ? 8 钻头 游标卡尺

3 钻孔

4

铣沉

孔

5 钻孔

6 攻丝

7 钻孔

8 攻丝

编制者 / 日期

钻 1 个 ? 12 的通孔 铣 1 个 ? 51 高为 15 的沉孔

钻 2 个 ? 5 高为 16 的孔 攻 2 个 M6的螺纹

钻 2 个 ? 4.2 高为 14 的孔 攻 2 个 M5的螺纹 05 模具 3 班 王大华 /2008.3.28

量具

平口虎钳

砂轮

游标卡尺

备注 打磨

普通铣床

平口虎钳 ? 16 铣刀 游标卡尺

打磨机床

平口虎钳

砂轮

游标卡尺

普通铣床

平口虎钳 ? 10 铣刀 游标卡尺

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

×××厂装配工艺过程卡片产品型号零件图号

产品名称零件名称共页第页

工序号工序

名称

工序内容装配

部门

设备及工艺装备辅助材料

工时

定额

min

Ⅰ装配领件、清洗、检查装配250细平锉、汽油或柴油

机油、黄油Ⅱ部装叶轮、机械密封、泵盖与电机组装装配活动扳手、砂布200#

叶轮螺母专用扳手抹布

Ⅲ双头螺栓等与泵体组装手锤、铜棒、125x6螺丝批

百分表及表架

Ⅳ总装总装装配

Ⅴ检验泵性能试验或气压密封试验(由质检部门测试)质检水泵性能试验专用设备

Ⅵ装配拆卸、抹干、涂油、二次装配装配

设计(日期) 审核(日期)会签(日期) 标记处数更改文件号签字日期标记处数更改文件号签字日期

XX厂装配工序卡片产品型号GD 零件图号

产品名称管道泵零件名称共 1 页第 1 页

工序号Ⅰ工序名称领件、清洗、检查车间装配工段设备工序工时工

步号工步内容工艺装备辅助材料

工时

定额

min

1 按产品总装图领出所有专用件和标准件;250细平锉汽油或柴油机油

2 所有零件去除毛刺,清洗干净,擦干,涂油待装。

三角刮刀200#细砂布

抹布

1

设计(日期) 审核(日期)会签(日期) 标记处数更改文件号签字日期标记处数更改文件号签字日期

XX厂装配工序卡片产品型号GD 零件图号

产品名称管道泵零件名称共 3 页第 1 页

工序号Ⅱ工序名称叶轮.机械密封..泵盖.电机组装车间装配工段部装设备工序工时简图

1。