氢气甲烷化成本

焦炉煤气制氢方法的比较及成本分析

焦炉煤气制氢方法的比较及成本分析陈毕杨;曹尚峰【摘要】The mainly products separated from coke oven gas are hydrogen and natural gas.The process of small-scale coke oven gas hydrogen production generally use the method of PSA.LNG can be separated from the coke oven gas in the process of large-scale, and then produces hydrogen.In this paper, two methods of process of hydrogen production were introduced and analyzed.%使用焦炉煤气为原料分离的化工产品主要是氢气和天然气.小规模焦炉煤气制氢一般采用变压吸附法.大规模焦炉煤气可先分离出LNG,再提取氢气.分别对两种制氢方法做了介绍和成本分析.【期刊名称】《低温与特气》【年(卷),期】2017(035)001【总页数】3页(P28-30)【关键词】焦炉煤气;制氢;比较【作者】陈毕杨;曹尚峰【作者单位】武汉钢铁集团气体有限责任公司,武汉 430083;武汉钢铁集团气体有限责任公司,武汉 430083【正文语种】中文【中图分类】TQ116.2+3氢气在工业上有着广泛的用途。

近年来,随着精细化工、医药电子、粉末冶金、林农业品加氢、生物工程、石油炼制、氢燃料清洁汽车等行业的迅速发展,对氢气需求急速增加。

化肥和石油化工等大规模氢气用户一般采用煤制氢、天然气蒸汽转化和轻油蒸汽转化等技术。

精细化工,医药、电子、冶金等小规模氢气用户一般选用水电解制氢、甲醇裂解制氢和变压吸附制氢等技术。

水电解工艺技术成熟,但能耗高。

甲烷与氢气混合燃烧的理论计算分析

析。利用计算得到燃气的低位热值、理论空气量、理论烟气量、标况密度、价格、单位热 值 价 格、单 位 热 值 所 需 理 论 空 气 量、

单位热值产生理论烟气量等,对规范建筑陶瓷生产过程能耗实时监控、能源优化调度、能耗数 据 管 理 等 具 有 一 定 的 借 鉴 和

指导作用。

关键词

燃气

燃烧

计算

分析

热值

· 46 ·

陶瓷

(综述) 2023 年 10 月

Ce

r

ami

c

s

甲烷与氢气混合燃烧的理论计算分析

张永伟

李

萍

艾冬华

袁钧宇

(新明珠集团股份有限公司

摘

要

梁益斌

郑锴杰

*

伍志良

广东 佛山 528099)

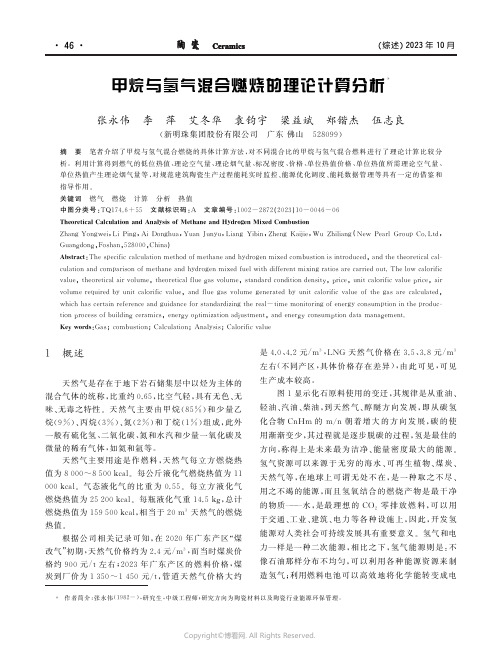

笔者介绍了甲烷与氢气混合燃烧的具体计算方法,对不同混合比的甲烷与氢气混合 燃 料 进 行 了 理 论 计 算 比 较 分

气压,天然气和氢气价格分别按 5 元/Nm3 和 1.

78 元/

Nm3 计算。具体情况如表 2 所示。

表 2 不同比例混合气的重要性能指标

组成成分

低位热值

百分量(% )

燃气

名称

H2 CH4

kJ

/Nm3

kJ

/kg

理论

理论

空气量

烟气量

(

Nm3

(

Nm3

/Nm ) /Nm )

3

3

H2 -0 0

100 35816.

0.

089

3.

87 0.

1505

3.

55 0.

1535

3.

39 0.

1550

3.

氢能发展优势及制氢方式分析,氢能或将成为未来动力系统的替代能源

氢能发展优势及制氢方式分析,氢能或将成为未来动力系统的替代能源一、氢能发展的三大优势与传统化工燃料汽油、柴油相比,氢能具有三大优势。

一是较高的含能特性。

除核燃料外,氢的燃烧热值据所有化工燃料榜首,燃烧1kg氢可放出12MJ(28.6Mcal)的热量,约为汽油的三倍。

二是较高的能源转化效率。

氢能可以通过燃料电池直接转变为电,过程中的废热可以进一步利用,其效率可达到83%。

氢气燃烧不仅热值高,而且火焰传播速度快,点火能量低,所以氢能汽车比汽油汽车总的燃料利用效率可高20%。

三是碳的零排放。

与化石能源的利用相比,氢燃料电池在产生电能的过程中不会产生碳排放,可以实现良性循环。

氢的燃烧热值据所有化工燃料榜首数据来源:公共资料整理相关报告:发布的《2019-2025年中国氢能行业市场竞争现状及投资方向研究报告》以汽油内燃机的综合热效率和CO2排放量为基准来对比。

氢燃料电池的综合热效率最高,同时CO2排放量少,是替代石油供给车辆动力的最佳燃料。

氢燃料电池的综合热效率最高且CO2排放量少数据来源:公共资料整理二、制氢方式:四种制氢方式各存优劣,天然气制氢是主要来源目前以四类制氢方式为主:化石燃料制氢、工业副产物制氢、电解水制氢、生物质及其他制氢方式。

几种制氢方式对比数据来源:公共资料整理天然气制氢仍是我国最主要的制氢来源,占总制氢量的48%。

醇类重整制氢及煤制氢也占有相当大的比重,来自电解水的制氢量最低,仅为4%。

天然气制氢占我国制氢来源的48%数据来源:公共资料整理未来供氢主体以电解水制氢为主,可再生能源电解水制氢将上升为未来供氢主体,我国将形成以可再生能源为主体、煤制氢+CCS与生物质制氢为补充的多元供氢格局。

中国氢气供给结构预测数据来源:公共资料整理1. 电解水制氢:降成本主要依靠电价,低成本电力来自光伏和风电电解水制氢气是通过电能给水提供能量,破坏水分子的氢氧键来制取氢气的方法。

其工艺过程简单、无污染,制取效率一般在75%-85%,每立方米氢气电耗为4-5kW·h。

二氧化碳和氢气转化为天然气的生物甲烷化工艺

石墨烯型膜材料制备的新方法

新 加 坡 义 安理 工 学 院 和纽 卡斯 尔 大学 的研 究人 员报 告 了一 种 简 单 的制备 石 墨 烯型 复 合膜 材 料 的 方 法 ,他 们 通过 引 入胺 类 和羧 基来 提 高 石 墨烯 的可 湿 润性 。一 cO 0H 和 一 O H 官 能 团提 高 了石墨 烯 氧 化

在 可见 光 下 ,量 子 棒 吸收 光子 释 放 出 电子 ,然 后 电

Hale Waihona Puke 能 生产 碳 纤维 的新 工艺 ,预计 能 把单 系 列 生产 线 的 生 产能 力提 高 到近 2万 吨/ 年 ,比现有 生产 线 的产 能 高 1 0倍 ,同时 还 能 降低 5 0% 生产 成 本 及 CO, 排 放 。到 目前 为止 已得 到 3项 重要 结果 :不 需要 氧 化

物 的亲水 性 ,研究 人 员通过 引入 一 C 00 H 和 ~ NH,

国内超级悬浮床工业示范装置一次 开车成功

我 罔首 套 自主研 发 的超 级 悬 浮床 工 业示 范装 置 近 日一 次 开 车成 功 。 该装 置 由北京 三聚 环保 新 材料 股 份有 限公 司和 北 京华 石联 合 能 源科 技 发展 有 限公 司联合 开 发 。悬 浮床单 元 总转化 率 9 6% 9 9 % ,轻

二氧 化 碳排 放 的 问题 ”。李 灿表 示 ,我 国是 国 际上

只有 2 0 %。为 了提高 性能 ,研究 人 员测 试 了各 种 反 应 条 件 。在 新 的 研究 中他 们 通过 提 高 p H 值 并 加 入 异 丙 醇取 得 了成 功 。在 这 些条 件 下 ,空 穴氧 化 氢 氧 根阴离子 ( 高 p H 值 下 氢 氧 根 阴离 子更 多 )得 到 羟 基 自由基 ,而异 丙 醇将 电子 贡献 给 羟基 自由基 ,这

关于甲烷化技术的认识

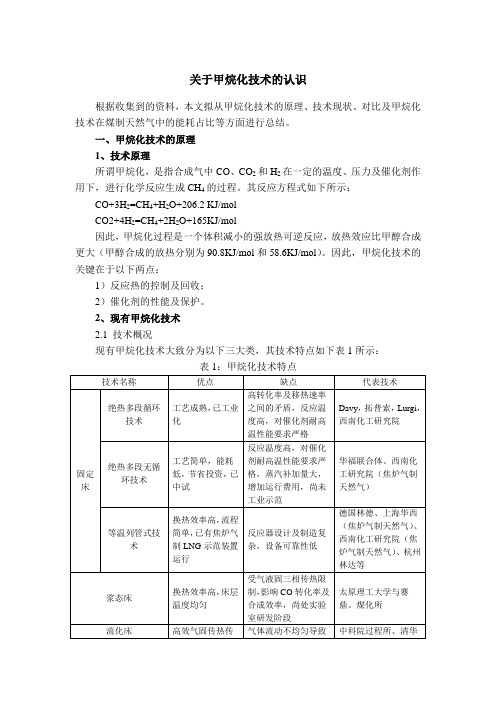

关于甲烷化技术的认识根据收集到的资料,本文拟从甲烷化技术的原理、技术现状、对比及甲烷化技术在煤制天然气中的能耗占比等方面进行总结。

一、甲烷化技术的原理1、技术原理所谓甲烷化,是指合成气中CO、CO2和H2在一定的温度、压力及催化剂作用下,进行化学反应生成CH4的过程。

其反应方程式如下所示:CO+3H2=CH4+H2O+206.2 KJ/molCO2+4H2=CH4+2H2O+165KJ/mol因此,甲烷化过程是一个体积减小的强放热可逆反应,放热效应比甲醇合成更大(甲醇合成的放热分别为90.8KJ/mol和58.6KJ/mol)。

因此,甲烷化技术的关键在于以下两点:1)反应热的控制及回收;2)催化剂的性能及保护。

2、现有甲烷化技术2.1 技术概况现有甲烷化技术大致分为以下三大类,其技术特点如下表1所示:表1:甲烷化技术特点2.2 技术对比表1从上到下,技术越来越先进,能耗越来越低,但对催化剂、工艺、设备制造等的要求越来越高。

以合成气制天然气来说,目前仅绝热多段循环技术实现大型工业化运行,且均为国外技术,如Davy,拓普索、Lurgi,国内技术目前尚无大型工业化运行装置,仅在绝热多段循环技术与绝热多段无循环技术上完成了投料千标方/h规模的中试,分别为:西南化工研究院技术与华福联合体技术。

2.2.1 西南化工研究院技术2014年12月30日,由西南化工研究院与中海油气电集团合作研发的“煤制天然气甲烷化中试技术”,通过了中国石油和化学工业联合会组织的成果鉴定。

达到世界领先水平的该技术,具有低循环比甲烷化工艺、高性能甲烷化催化剂等优势,可生产高质量、低成本的合成天然气,并具备工业化条件。

2009年以来,煤制天然气甲烷化工艺技术及催化剂研究,先后完成350标准立方米/小时煤制天然气甲烷化模试;启动国内规模最大的2000标准立方米/小时煤制天然气甲烷化全流程1200小时中试试验,通过72小时满负荷连续运行考核;完成4000小时甲烷化催化剂寿命试验,建成了催化剂工业生产装置,以工业原料生产出了合格的催化剂产品。

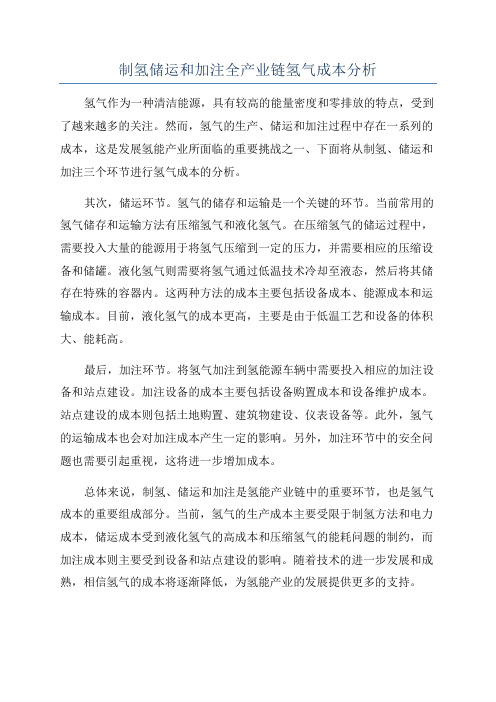

制氢储运和加注全产业链氢气成本分析

制氢储运和加注全产业链氢气成本分析氢气作为一种清洁能源,具有较高的能量密度和零排放的特点,受到了越来越多的关注。

然而,氢气的生产、储运和加注过程中存在一系列的成本,这是发展氢能产业所面临的重要挑战之一、下面将从制氢、储运和加注三个环节进行氢气成本的分析。

其次,储运环节。

氢气的储存和运输是一个关键的环节。

当前常用的氢气储存和运输方法有压缩氢气和液化氢气。

在压缩氢气的储运过程中,需要投入大量的能源用于将氢气压缩到一定的压力,并需要相应的压缩设备和储罐。

液化氢气则需要将氢气通过低温技术冷却至液态,然后将其储存在特殊的容器内。

这两种方法的成本主要包括设备成本、能源成本和运输成本。

目前,液化氢气的成本更高,主要是由于低温工艺和设备的体积大、能耗高。

最后,加注环节。

将氢气加注到氢能源车辆中需要投入相应的加注设备和站点建设。

加注设备的成本主要包括设备购置成本和设备维护成本。

站点建设的成本则包括土地购置、建筑物建设、仪表设备等。

此外,氢气的运输成本也会对加注成本产生一定的影响。

另外,加注环节中的安全问题也需要引起重视,这将进一步增加成本。

总体来说,制氢、储运和加注是氢能产业链中的重要环节,也是氢气成本的重要组成部分。

当前,氢气的生产成本主要受限于制氢方法和电力成本,储运成本受到液化氢气的高成本和压缩氢气的能耗问题的制约,而加注成本则主要受到设备和站点建设的影响。

随着技术的进一步发展和成熟,相信氢气的成本将逐渐降低,为氢能产业的发展提供更多的支持。

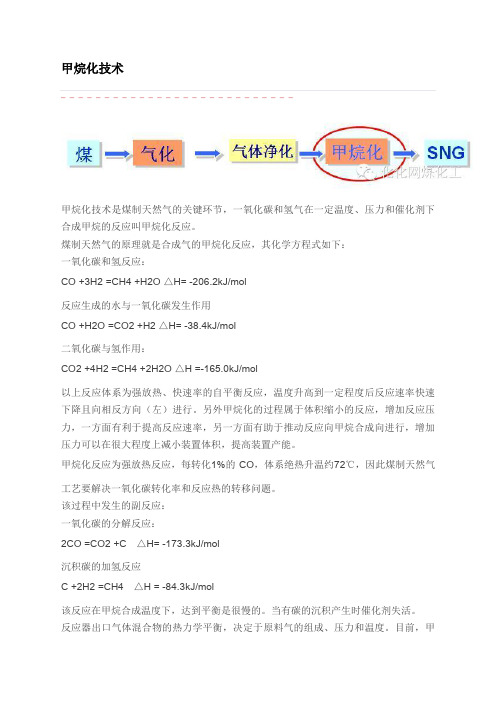

甲烷化技术

甲烷化技术¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯甲烷化技术是煤制天然气的关键环节,一氧化碳和氢气在一定温度、压力和催化剂下合成甲烷的反应叫甲烷化反应。

煤制天然气的原理就是合成气的甲烷化反应,其化学方程式如下:一氧化碳和氢反应:CO +3H2 =CH4 +H2O △H= -206.2kJ/mol反应生成的水与一氧化碳发生作用CO +H2O =CO2 +H2 △H= -38.4kJ/mol二氧化碳与氢作用:CO2 +4H2 =CH4 +2H2O △H =-165.0kJ/mol以上反应体系为强放热、快速率的自平衡反应,温度升高到一定程度后反应速率快速下降且向相反方向(左)进行。

另外甲烷化的过程属于体积缩小的反应,增加反应压力,一方面有利于提高反应速率,另一方面有助于推动反应向甲烷合成向进行,增加压力可以在很大程度上减小装置体积,提高装置产能。

甲烷化反应为强放热反应,每转化1%的CO,体系绝热升温约72℃,因此煤制天然气工艺要解决一氧化碳转化率和反应热的转移问题。

该过程中发生的副反应:一氧化碳的分解反应:2CO =CO2 +C △H= -173.3kJ/mol沉积碳的加氢反应C +2H2 =CH4 △H = -84.3kJ/mol该反应在甲烷合成温度下,达到平衡是很慢的。

当有碳的沉积产生时催化剂失活。

反应器出口气体混合物的热力学平衡,决定于原料气的组成、压力和温度。

目前,甲烷化技术已经用在大规模的合成气制天然气上,最大的问题是催化剂的耐温和强放热反应器的设计制作上。

甲烷化工艺有两步法和一步法两种类型。

甲烷化技术

比如托普索采用三塔串联第一塔最高温度可达到700度。 名称 材质 温度 催化剂 形状 甲烷量

反应器1 特制结构 650~700 MCR-2X 七孔 50~60%转化

反应器 2/ 反应器3 碳钢 大约300度 PK-7R 圆柱形 反应热可以高压过热蒸汽方式进行循环,也可以 直接用于涡轮机。

我国在20世纪80年代至90年代煤气甲烷化增加热 值的研究开发工作的进展较为迅速。参与此研究工作 的主要西北化工研究院、有中科院大连化学物理研究 所、大连理工大学、华东理工大学、中国科技大学、 上海煤气公司等,其中中科院大连化学物理研究所、 华东理工大学及西北化工研究院在低热值煤气甲烷化 制取中热值城市煤气方面进行了大量工作。 随着煤制天然气产业发展,新奥集团也开始了甲 烷化催化剂及工艺的开发,目前也完成了模试。 · 中科院大连化学物理研究所进行了常压水煤气甲 烷化、加压耐硫甲烷化及低压耐硫甲烷化技术的研究 开发

二是、具有较快的反应速率和较高的选择性,钌 基甲烷化催化剂在反应接触时间极短的情况下,CO、 CO2甲烷化选择性、转化率依然很高。由于反应接触 时间较短可以允许空速较大,因此可以缩小甲烷化装 置的规模,减少工程投资,提高设备的利用率。

三是、具有较高的抗积炭和抗粉尘毒化能力。甲 烷化催化剂使用前以氢气和脱碳后的原料气还原: NiO+H2=Ni+H2O+1.26kj NiO+CO=Ni+CO2+38.5kj 催化剂一经还原就有活性,甲烷化反应就可以进 行,有可能造成温升,因此碳氧化物应控制在1%以下。 还原后的镍催化剂会自燃,要防止与氧化性气体接触。 硫、砷和卤素元素都能使催化剂中毒,即使有微量也 会大大降低催化剂的活性和寿命,硫和砷都是永久毒 物,不能恢复。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氢气甲烷化成本

氢气甲烷化是一种重要的化学反应,可以将氢气和甲烷转化为一种更加高效的燃料。

然而,这种反应的成本一直是一个关注的焦点。

在本文中,我们将探讨氢气甲烷化的成本问题,并分析其影响因素。

首先,氢气甲烷化的成本主要由以下几个方面组成:原材料成本、能源成本、劳动力成本、设备成本和环保成本等。

其中,原材料成本和能源成本是影响氢气甲烷化成本的主要因素。

在原材料方面,氢气和甲烷是氢气甲烷化反应的主要原料。

目前,氢气和甲烷的价格相对较高,这也导致了氢气甲烷化成本的上升。

此外,氢气和甲烷的纯度也会影响成本,因为高纯度的原材料价格更高。

在能源方面,氢气甲烷化反应需要消耗大量的能源,如电力、天然气等。

因此,能源价格的波动也会直接影响到氢气甲烷化成本。

此外,能源的供应稳定性也是一个重要的问题,因为能源供应不稳定会导致生产过程中出现停工等问题,进而影响到成本。

除了原材料和能源成本外,劳动力成本也是影响氢气甲烷化成本的因素之一。

在生产过程中,需要大量的人力投入,包括生

产工人、技术人员等。

因此,劳动力成本也会对氢气甲烷化成本产生一定的影响。

设备成本也是影响氢气甲烷化成本的重要因素之一。

在生产过程中,需要使用各种设备和仪器,这些设备和仪器的价格也会直接影响到成本。

此外,设备的维护和更新也需要一定的投入,这也会增加成本。

最后,环保成本也是影响氢气甲烷化成本的重要因素之一。

随着环保意识的提高,生产过程中需要遵守更加严格的环保标准。

这不仅需要增加环保设备投入,还需要增加环保人员投入和环保检测等方面的投入。

这些环保投入也会直接影响到氢气甲烷化成本。

综上所述,氢气甲烷化成本受到多方面因素的影响,其中原材料成本和能源成本是影响最为显著的因素。

在未来,随着新能源技术的不断发展和应用,氢气甲烷化成本也有望得到进一步降低。