管片预制生产技术方案.pptx

管片预制方案

管片预制方案5.1管片生产流程根据管片的生产过程,可将管片生产流程划分为三个部分,分别为钢筋制作部分、管片成品生产部分和管片成品堆放部分。

详细的总生产流程详见“图5.1 管片生产总流程图”所示。

图5.1 管片生产总流程图管片生产主要步骤如下:①管片用钢筋在钢筋加工区制作,成品通过桁车运到混凝土灌注振捣区。

②采用管片模具固定,砼通过传送架水平传送、吊斗就位浇砼方式生产。

③管片砼采用附着式风动振捣器整体振捣成型。

④浇砼后管片蒸养约6~7小时(含升温、恒温、降温时间)强度达到20Mpa 以上后方可拆模。

⑤砼管片采用翻片机翻转后运至养护池按规范要求进行养护。

⑥管片养护完毕即转至堆放场堆放,待达到28天龄期后即可运输到盾构施工现场使用。

5.1.1管片钢筋骨架制作本工序全部在独立的管片钢筋加工区制作完成。

①工艺流程钢筋断料、成型、钢筋骨架制作每道工序必须在班组质检员和车间质检部门的监督下进行,操作工人要持证上岗,在上岗之前都要接受车间技术人员的技术交底,操作工人应熟悉本岗位工作的施工规范和标准。

主要工序流程见“图5.1.1 钢筋骨架制作工艺流程图”所示。

图5.1.1 钢筋骨架制作工艺流程图②主要工序技术要求A、断料a、开料前首先检查钢筋的合格证与入场检验报告是否齐全,或是否有已检验合格并挂上有“合格”标识,只有二者齐全才能开料。

b、班前必须检查设备的完好状态,班后必须对切断机进行清洁、保养。

c、钢筋下料工应按车间技术人员下达的钢筋下料单对钢筋进行切断加工,下料前必须熟悉下料清单,对钢筋下料变更通知应及时了解并对变更做出明显标识。

d、圆盘条下料前必须进行冷拉调直,除锈。

HPB钢筋冷拉伸长率不得超过2%,钢筋拉伸调直后不得有死弯。

e、钢筋下料钢筋下料时应尽量去掉钢材外观有缺陷的地方;钢筋下料长度误差为±10mm,切断刀口平齐,两端头不应弯曲。

f、钢筋成型每种钢筋首次下料均应按照图纸尺寸定长切筋、试弯制、检查钢筋各部尺寸,根据尺寸调整切料长度、再试弯,直到各部尺寸合格后,才可以批量下料,钢筋切断长度误差不得超过规范规定。

管片生产

管片生产、管理、运输一、管片模具管片生产每天的产能按照24环配置,产量按照20环配置。

标准环模具8套,左弯环2套,右弯环2套。

采用蒸汽养护,提高砼制品早期强度,缩短脱模周期,每套模型每天生产两轮,保证每月可供应600环管片。

我公司委托上海第一重型机械厂加工了12套管片模具。

模具的精度、制造工艺及防漏浆设计均符合国家规范、标准的技术要求,且无不规整部位和无焊接瑕疵,精度完全满足预制生产要求。

二、管片生产1、管片生产方案管片采用专用的高精度钢模预制,经蒸汽养护脱模,再放至养护池养护7天后置于堆放场自然养护,根据盾构推进的需要运抵施工现场。

2、管片生产场地平面布置管片生产场地平面布置详见附图。

3、管片生产管理㈠质量管理体系生产全过程按照ISO9001:2000质量管理和质量保证体系的十九个要素运行,以确保产品的质量符合设计要求。

㈡质量监理体系在管片生产过程中,邀请一名地铁公司委托监理驻在生产现场,对工程项目进行检查和监督。

4、管片生产资源配置㈠主要生产设备及检测器具主要生产设备及检测器具见下表主要生产设备及检测器具表管片生产共配置60人,其生产劳动力配置见下表。

生产劳动力配置表5、管片生产技术措施(1)工艺流程图管片生产工艺流程图见下页图。

(2)工艺措施㈠钢筋骨架制作⑴断料和弯曲①钢筋工长根据生产工程师下达的任务进行;②钢筋制作严格按钢筋加工大样图进行断料和弯曲成型;③钢筋进入弯弧机时保持平衡,防止平面翘曲,成型后表面不得有裂缝。

⑵骨架焊接①钢筋骨架焊接成型时必须在符合设计要求的靠模上制作;②骨架首先安装在模具上,经测量调整和检验各项尺寸都符合要求,才可作为定型尺寸开料和弯曲成型;③钢筋与钢筋之间及与邻近的金属预埋件之间净距离不得少于25mm;④钢筋骨架焊接成型时严格掌握好骨架的焊接质量,主筋采用梅花焊点布局焊接以减少焊接对主筋的损伤;4⑤钢筋使用CO2低温保护焊机进行焊接,不得烧伤钢筋;⑥焊口要牢固,焊缝表面不允许有气孔及夹渣;⑦焊接后气化皮及焊渣及时清除干净。

管片预制生产技术方案83页PPT

56、死去何所道,托体同山阿。 57、春秋多佳日,登高赋新诗。 58、种豆南山下,草盛豆苗稀。晨兴 理荒秽 ,带月 荷锄归 。道狭 草木长 ,夕露 沾我衣 。衣沾 不足惜 ,但使 愿无违 。 59、相见无杂言,但道桑麻长。 60、迢迢新秋夕,亭亭月将圆。

Hale Waihona Puke 31、只有永远躺在泥坑里的人,才不会再掉进坑里。——黑格尔 32、希望的灯一旦熄灭,生活刹那间变成了一片黑暗。——普列姆昌德 33、希望是人生的乳母。——科策布 34、形成天才的决定因素应该是勤奋。——郭沫若 35、学到很多东西的诀窍,就是一下子不要学很多。——洛克

管片生产施工方案

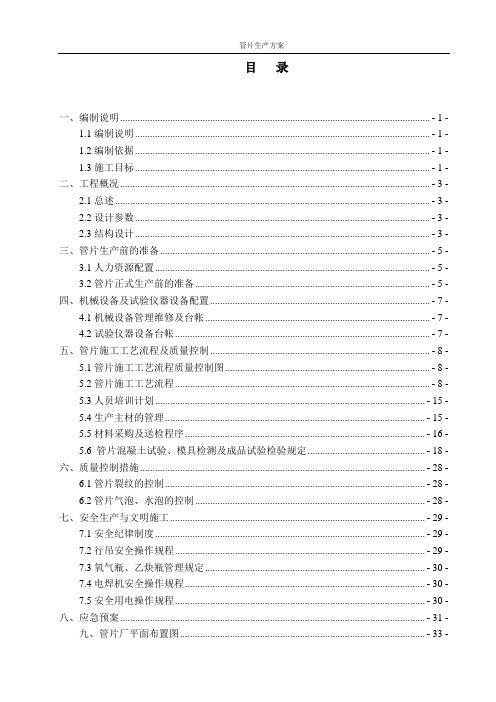

管片生产方案目录一、编制说明............................................................................................................................ - 1 -1.1编制说明...................................................................................................................... - 1 -1.2编制依据...................................................................................................................... - 1 -1.3施工目标...................................................................................................................... - 1 -二、工程概况............................................................................................................................ - 3 -2.1总述.............................................................................................................................. - 3 -2.2设计参数...................................................................................................................... - 3 -2.3结构设计...................................................................................................................... - 3 -三、管片生产前的准备............................................................................................................ - 5 -3.1人力资源配置.............................................................................................................. - 5 -3.2管片正式生产前的准备.............................................................................................. - 5 -四、机械设备及试验仪器设备配置........................................................................................ - 7 -4.1机械设备管理维修及台帐.......................................................................................... - 7 -4.2试验仪器设备台帐...................................................................................................... - 7 -五、管片施工工艺流程及质量控制........................................................................................ - 8 -5.1管片施工工艺流程质量控制图.................................................................................. - 8 -5.2管片施工工艺流程...................................................................................................... - 8 -5.3人员培训计划............................................................................................................ - 15 -5.4生产主材的管理........................................................................................................ - 15 -5.5材料采购及送检程序................................................................................................ - 16 -5.6 管片混凝土试验、模具检测及成品试验检验规定............................................... - 18 -六、质量控制措施.................................................................................................................. - 28 -6.1管片裂纹的控制........................................................................................................ - 28 -6.2管片气泡、水泡的控制............................................................................................ - 28 -七、安全生产与文明施工...................................................................................................... - 29 -7.1安全纪律制度............................................................................................................ - 29 -7.2行吊安全操作规程.................................................................................................... - 29 -7.3氧气瓶、乙炔瓶管理规定........................................................................................ - 30 -7.4电焊机安全操作规程................................................................................................ - 30 -7.5安全用电操作规程.................................................................................................... - 30 -八、应急预案.......................................................................................................................... - 31 -九、管片厂平面布置图.................................................................................................. - 33 -一、编制说明1.1编制说明本方案是指导深圳市前海市政配套土建预留工程Ⅱ土建9111标振海路站-临海路站区间盾构管片工程的指导性文件,编制时对工期、质量目标、项目管理机构设置与劳动力组织、主要技术方案、安全、机械设备等诸多因素尽可能做到充分考虑,突出其科学性、适用性及针对性。

预制管片生产技术交底

2)、将管片上需粘胶部位用抹布将表面浮灰擦拭干净,同样均匀涂刷专用胶,切勿将其它部位刷上胶,影响管片美观。

3)、待止水胶带及软木垫上的胶不粘手时,将其贴粘到管片上,贴粘时从一侧压到另一侧,将气泡排干净,贴牢后用胶皮锤将胶带及软木垫表面敲打一遍使其贴粘得更加牢固。

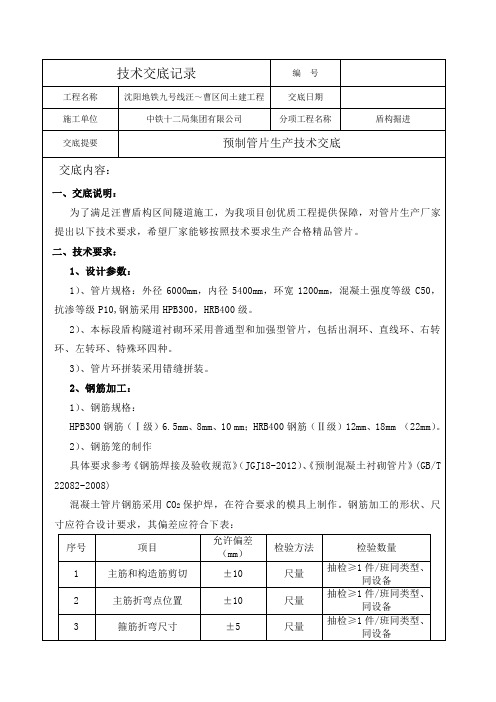

二、技术要求:

1、设计参数:

1)、管片规格:外径6000mm,内径5400mm,环宽1200mm,混凝土强度等级C50,抗渗等级P10,钢筋采用HPB300,HRB400级。

2)、本标段盾构隧道衬砌环采用普通型和加强型管片,包括出洞环、直线环、右转环、左转环、特殊环四种。

3)、管片环拼装采用错缝拼装。

4、安全保障措施:

1、安全制度:

1)、进入现场必须戴安全帽,并正确使用个人劳动防护用品。

2)、穿拖鞋、高跟鞋、赤脚或赤膊,不准进入现场。

3)、各种电动机械设备,必须有漏电保护装置和可靠安全接地,方可使用。

4)、严禁一切人员在行吊机工作时,在吊物下操作、站立、行走;严禁一切人员在行吊机运行轨道上站立或堆放材料、工具等实物。

养护剂涂刷标准

管片脱模后立即在管片表面涂刷养护剂防止混凝土水份散失、表面开裂,涂刷时可采用滚刷或喷涂,确保涂刷均匀、涂刷完全、无漏涂点,且无积聚流淌现象,并在室内存放至与室外温差不大于20℃时方可运出室外。

12、止水胶带及软木垫的粘贴:

发货之前不超过五天粘贴止水胶带及软木垫(时间太长容易发生开胶现象),粘贴程序如下:

③、全部振捣完成后即混凝土表面不再上泛大的气泡,才能减弱或停止振动,然后视气温及混凝土凝结情况掀开盖板进行光面。

管片预制生产讲解

管片生产人力资源配置计划表

专业厂队 钢筋工班

砼工班

机修工班 搅拌站工

班 蒸养工班

运输工班

高峰人数 54 56 12

承担的施工任务

承担本工程管片钢筋 制作 加工 安装。 承担管片砼浇筑、振 捣等 工作 。 承担设备维修、加工 、模 具修

承担本工程管片收面 及蒸 养工

87.48

M24

套

11039

M24

套

15769

付

1000

2014 3132 44402 607.34

45988

65788

3289

合计 4282 57902 694.82

57027

81467

4289

五、管片生产方式的选择

管片生产通常有自动化生产线和固定模具两种生产方式, 两者各自具有自己的优缺点,但两种生产模式施工工序大体 相同。施工中,选择何种管片生产模式,需要考虑管片生产 产量、投资规模、地区特色及现有设备的利用等因素。针对 本工程的情况,在满足工期要求的前提下,考虑两种方法的 特点与成本,最终决定采用固定模具的生产方式。

③材料仓库

材料仓库位于试验室西侧,长为22米,宽为5.56米, 共计122㎡。主要是存放管片预埋件、养护液、止水条等 物品。

④场区变电站

根据目前场区用电设备情况,在厂区西南角设置一座 1000kVA变电站,满足日常生产与生活负荷需求,供电方

式为三相五线制。计划占地面积60m2。备1台500kW发电机 组,满足停电时突发应对。

钢模的精度

管片模具加工精度允许误差表

项目 允许误差

项目

宽度

±0.4 mm

纵缝接触面 平整度

允许误差

±0.5 mm

管片预制方案

管片预制方案 5.1管片生产流程根据管片的生产过程,可将管片生产流程划分为三个部分,分别为钢筋制作 部分、管片成品生产部分和管片成品堆放部分。

详细的总生产流程详见“图5.1 管片生产总流程图”所示。

图5.1管片生产总流程图管片生产主要步骤如下:① 管片用钢筋在钢筋加工区制作,成品通过桁车运到混凝土灌注振捣区 ② 采用管片模具固定,砼通过传送架水平传送、吊斗就位浇砼方式生产模具清理、拼装不 合 格钢模检查28d工地合格钢筋笼安装4 _____________拆模并标记管片报废或返工>水池养护 7天 喷淋、洒水养护储存③管片砼采用附着式风动振捣器整体振捣成型。

④浇砼后管片蒸养约6〜7小时(含升温、恒温、降温时间)强度达到20Mpa 以上后方可拆模。

⑤砼管片采用翻片机翻转后运至养护池按规范要求进行养护。

⑥管片养护完毕即转至堆放场堆放,待达到28天龄期后即可运输到盾构施工现场使用。

5.1.1管片钢筋骨架制作本工序全部在独立的管片钢筋加工区制作完成。

①工艺流程钢筋断料、成型、钢筋骨架制作每道工序必须在班组质检员和车间质检部门的监督下进行,操作工人要持证上岗,在上岗之前都要接受车间技术人员的技术交底,操作工人应熟悉本岗位工作的施工规范和标准。

主要工序流程见“图5.1.1 钢筋骨架制作工艺流程图”所示。

图5.1.1钢筋骨架制作工艺流程图②主要工序技术要求A、断料a、开料前首先检查钢筋的合格证与入场检验报告是否齐全,或是否有已检验合格并挂上有“合格”标识,只有二者齐全才能开料。

b、班前必须检查设备的完好状态,班后必须对切断机进行清洁、保养。

C、钢筋下料工应按车间技术人员下达的钢筋下料单对钢筋进行切断加工,下料前必须熟悉下料清单,对钢筋下料变更通知应及时了解并对变更做出明显标识。

d、圆盘条下料前必须进行冷拉调直,除锈。

HPB冈筋冷拉伸长率不得超过2% 钢筋拉伸调直后不得有死弯。

e、钢筋下料钢筋下料时应尽量去掉钢材外观有缺陷的地方;钢筋下料长度误差为土10mm切断刀口平齐,两端头不应弯曲。

管片生产工艺、流水化生产线简介ppt

司机对准位置轻吊轻放。入模时自模板上方垂直放下。

(四)预埋件安装 钢筋骨架入模后,进行预埋件安装工作。此工位设专人 安装、加固预埋件。

(五)检查 预埋件安装完成后,经生产线导轨推动模具进入检查工位

,检查工位是由质检人员对先前工序作业质量,进行检查确

认,确保混凝土浇筑前各项工作的合格。

各项检查均合格后方可准

(二)清模、组模 管片脱模后,作业线导轨将模具推入下一工位,在此工位

进行清理模具工作。清理完成后对模具进行涂刷脱模剂。

(三)下笼工位 清理并涂刷脱模剂完成后,模具被推入下一工作位。 进行安放钢筋骨架的工作 骨架在蒸养窑顶上安装垫块、经行车吊至模具上方, 下笼时钢筋骨架两端由操作者扶牢,以明确手势指挥桥吊

******管片预制项目部

生产线简介

二〇一七年

工程概况

目 录

管片简介

生产线施工简介

1、

01 02 03

、

工程概况

05 06

04

输入工程概况 *************************** *************************** **********************

生产线施工流程

01 02 03 04 05

脱模

Hale Waihona Puke 清模下笼预埋件 安装

蒸养

生产线工作流程

自然 养护 初次 收面

浇筑前 检查

二次 收面

浇筑 振捣

(一)脱模 当混凝土强度达到设计强度的40%(20MPa)以上时方 可脱模。脱模时,管片温度与环境之差不得超过20℃。

脱模后的管片进入翻片区, 翻片完成后将管片用专用吊具吊 至修补区等待检验,温度达到要 求后入池水养。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4、附属配套设施区

附属配套设施区主要包括办公区、试验室、材料仓 库、变电站、锅炉房、地磅、等。生产附属配套设施 计划布置在厂房的周边,并与主要功能设施区对应布 置,方便施工生产衔接。

①办公、生活区

管片厂办公区位于厂区东南侧,为4层砖混结构楼 房,占地面积1050㎡。主要是为管片厂管理人员提供 办公、会议及日常生活的场所。

②试验室

试 验 室 位 于 1 号 生 产 车 间 西 侧 , 长 60 米 , 宽 20 米 , 共 计 1200㎡。主要进行水泥、钢筋、砂石骨料原材料检测,混凝土 等物理性能指标试验。

③材料仓库

材料仓库位于1号生产车间西端,长为16米,宽为8米,共 计128㎡。主要是存放管片预埋件、脱模剂、设备易损件等物 品。

④场区变电站

根据目前场区用电设备情况,在厂区西南角设置两座变电 站,变压器容量分别为1250kVA及500kVA,满足日常生产与生 活负荷需求,供电方式为三相五线制。厂区备1台400kW发电机组,

满足停电时突发应对。

ቤተ መጻሕፍቲ ባይዱ

⑤厂区锅炉房

在厂区内设置1座锅炉房,功率需满足日常生产、生活 需求。结合供暖需求,在锅炉房内设置2台4t的蒸汽锅炉。 1台蒸汽锅炉专供管片生产线蒸养使用,1台蒸汽锅炉供厂 房以及室内料仓等供暖。

施 十二、冬施保障措施

一、 管片厂工程概况

大连地铁5号线南起虎滩新区、北至后关村站,线路全长24.484km,设车 站18座。

火梭区间单洞双线盾构1445环,管片由标准块5块、邻接块2块、封顶块1 块拼接而成。管片混凝土为C50、抗渗等级P12,内径10.8米、外径11.8 米、厚0.5米、宽2米,标准块、邻接块单块重12吨,封顶块4吨,单环88 吨。

火梭区间盾构施工期为2018年5月至2020年2月,管片月最大需求量为69 环(单洞双线)。

管片厂建厂规模根据大连地铁5号线管片需求及满足后续拟建设的地铁4、7 号线管片供应增容要求。

二、管片厂平面布置

管片厂地块位于大连市普兰店经济开发区普湾社区,厂区 占 地 124.8亩。厂区内既有厂房两座(21090 ㎡ ) , 办 公 生活楼两座(5453㎡),锅炉房一座(550㎡)。按管片 厂建设规划划分为生产车间、管片存放区、混凝土生产区、 附属配套设施区。

中铁三局集团第二工程有限公司 大连分公司

盾构管片生产技术交流会

主讲人:刘永杰 二〇一七年十一月二十九日

目录

一、管片厂工程概况 二、管片厂平面布置 三、管片生产计划 四、主要资源配置 五、管片生产方式的选择 六、管片钢模的选择 七、管片生产流程 八、管片存储和运输

九、管片检验试验 十、管片质量检验 十一、管片质量缺陷防治措

①管片生产区

管片生产区长112米,宽48米,共计5376㎡。管片生产 区内需完成管片浇筑、静养、蒸养、降温及脱模等作业工序。 管片生产区考虑到管片出模的吊运设备(真空吸盘)及水平 运输通道、管片翻转机具、混凝土运输通道等进行合理布局。

②钢筋加工及堆放区

钢筋堆放加工区长72米,宽48米,共计3456㎡。钢筋堆 放加工区主要进行钢筋卸车、存放、放样、下料,钢筋笼绑 扎、焊接,等工序。因此,钢筋加工区须考虑原材料的堆放、 螺纹钢半成品加工区及堆放区、圆钢半成品加工区及堆放区 等所需要的空间和设备摆放空间。

⑥地磅

位于在厂区混凝土生产车间入口处,设置150t地磅, 对钢筋、水泥、砂石料等材料进行称重计量。

管片厂平面布置图

管片生产区

生产流水线

钢筋存放区

钢筋加工区

钢筋笼存放区

管片水养区

管片存放区

1、生产车间

利用既有轻型彩钢结构厂房,1号厂房长184米,宽 78米,分为三跨,其中两跨布置钢筋原材料存放区、钢 筋加工区、钢筋成品存放区及布置管片生产区、管片翻 转区。另一跨设置8处水养池。2号厂房长112米,宽60 米,分为三跨,其中一边跨布置钢筋原材料存放区、钢 筋加工区、钢筋成品存放区,中跨布置2处水养池,另一 边跨布置固定台座区及砂石料仓。

3、混凝土生产车间

混凝土生产车间采用轻型彩钢全封闭结构,车间 内配置HZS120型120m³/h的全自动混凝土搅拌站三座。 1、2号站供应1号生产车间混凝土,3号站供应2号生产 车间混凝土。料仓设置在2号厂房内,共设置6个料仓, 单个料仓面积为8*18m,墙体为砖砌结构,墙高为3米, 墙厚为500mm。可存储砂石料3300m³。

其它区间单洞单线管片28530环,管片由标准块3块、邻接块2块、封顶块 1块拼接而成。管片混凝土为C50、抗渗等级P10(12),内径5.5米、外 径6.2米、厚0.35米、宽1.2米,标准块、邻接块单块3.68吨,封顶块0.9 吨,单环19.3吨,转弯环楔形量37.2mm。

盾构施工期为2018年1月至2020年2月,管片月最大需求量为1730环(单 洞单线),连续16个月管片月需求量超1100环。

①管片存放区

管片存放区位于管片厂东北侧,分两个区域,占地面 积为19440m2,约能存放管片7000环。管片经过水养池养护 7天后,运至存放区,并进行21天自然养护、补强。

②试验检测区

试验检测区位于16t龙门吊内,长50米,宽24

米,其占地面积为1200㎡。主要进行管片三环拼装、抗渗、 抗弯及拉拔实验。

2、管片堆放区

根据厂区内施工布置及龙门吊跨径等条件考虑共设置 五处管片存放区,其中跨径24米、20米宽场地各一处(位 于厂区1号厂房后)、跨径24米宽场地3处(位于厂区东北 角),存放区可存放6.2米直径管片7000环。管片存放区龙 门吊全覆盖进行装卸车。配置3台24米跨(10t)、1台20米 跨龙门吊(10t)和1台24米跨龙门吊(16t)。本区域包括管 片存放区和试验检测区两部分。

③管片钢筋笼存放区(蒸养窑顶面)

管片钢筋笼存放区长68米,宽24米,共计1400㎡。管 片钢筋笼存放区主要进行成品钢筋笼码放。

④管片水养区

管片养护区长184米,宽30米,共计8个水养池,单个 面积456㎡,单个水养池能够满足同时养护80环管片。管 片达到预定强度后脱模,经降温区进入水养池养护,养护 的周期为7d。