吉利整车部设计手册间隙面差

(吉利)间隙与面差DTS设计规范

2.0

+0.5 - 0.5

+0.5

0.0 - 0.0

5.0

+1.0 - 1.0

+0.5

-1.0 -0.5

+0.0

-0.5 - 1.0

+1.0

-1.0- 1.0

22

T/Lamp X T/Gate

23

T/Lamp X Bumper

24

T/Gate garnish X Bumper

25

T/Gate garnish X Bumper

提取圆角根部的线 并投影到角度为0

的面上

NL1 Gap & Offset - Overall

4.做与已有件等距离包边

理论依据: 先把已知零件的面偏置Gap+R,再把Skin偏置R与前一个面 做出相交线,用交线Sweep出与偏置Skin垂直的面,将此面 偏置R,然后剪切倒角即可ll

3D数模和Skin间隙面差不一致的例子

Skin

3D数模

NL1 Gap & Offset - Overall

发生原因:

当翻边角度发生 改变时,最小间 隙也会随之改变; 数模间隙结果便 会与要求产生差 异.

NL1 Gap & Offset - Overall

二、间隙面差值的测量方法 1.间隙的测量方法

Depend on style

4

H/Lamp X Bumper

+0.5

3.0 - 0.5

5

Hood X H/Lamp

+1.0

5.0 - 0.0

6

Roof X W/shield

4.0 +1.0 - 1.0

间隙面差测量要求

间隙面差测量要求

2014.05.20

间隙面差测量要求

z质量部门在评价整车间隙面差状态的时候测量要求

¾对于任何一个缺陷,如果用户不能接受,一律判为A级缺陷

¾测量要素≥10cm,需要评价间隙过大、间隙过小、间隙不均、面差高出、面差低进、高低不平,对于间隙过大和间隙过小要求在5cm以上清晰可见(即只有

一个点出现超差的不评价)

¾测量要素<10cm,则只测量一个点,通常取中点。

因此没有间隙不均和高低不平的要求(如果严重影响整车外观,则可以加严要求)

¾通常从距离测量要素边缘1cm处开始评价

¾对于能同时可见的间隙面差(左右,前后),需增加间隙不对称,面差不对称的要求

¾对于贴合(如窗台密封条等)要求,基本与间隙面差一致

举例:机罩与翼子板的间隙面差(测量要素≥10cm)

1 在评价机罩与翼子板的间隙时,在距离机罩两端1cm的两个点之间任意一个点不

在公差范围内且符合5cm以上清晰可见标准,则判为机罩与翼子板间隙有缺陷。

2 在评价机罩与翼子板面差时,在距离机罩两端1cm的两个点之间任意一点不在公

差范围内则判为机罩与翼子板面差有缺陷。

机罩与前保险杠杠的间隙面差(测量要素<10cm)

1 间隙面差通常只取一个点测量,如果不在公差范围内则判为有缺陷

2 左右间隙面差同时可见,而且对整车外观有较大影响,需增加左右不对称的要求。

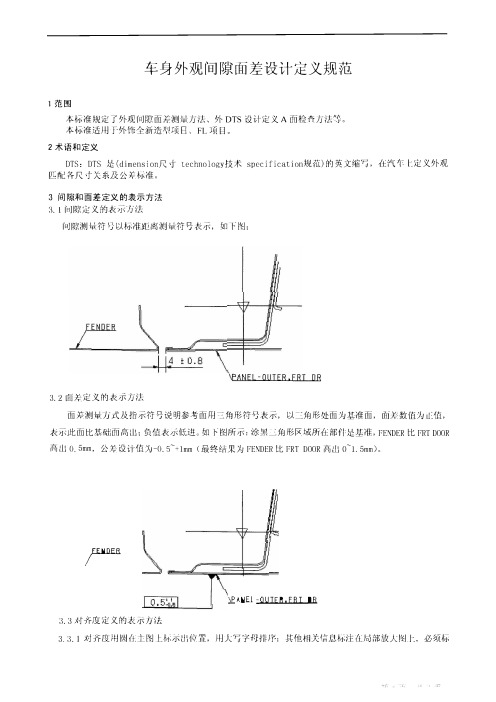

车身外观间隙面差设计定义规范

3间隙和面差定义的表示方法 :3. l ['Fl]隙定义的表示方法

问隙测量符号’以标准距离测量符号表示,如F图:

3. 2面主定义的表示方法

面差测量方式及指示符号说明参考面用三角形符号表示, 以三角形处面为基准面, 面茸j数值为一ti:值,

表示此面比基础面高山:负值表示低进。如F国所示:涂黑二角形区域所在部1!J:是基准,FENDER比FRT DOOR

接;2豆 浆?

卒

变, 交点到R 角内侧根部的距离作为两个面c l!X部件)的问隙, 间隙测量方法示意;如卜 :

y

I

(a)

( Lυ 、,,

4.1.3当夕阳见面在同 一 -适用平面内且两件的配合面中仅有一个零1'1'与本苓件外观面角度大于90度时, 以两

个外观R角面最短距离作为两个面(或部件)的间隙, 间隙测量方法示意如 r-.·:

f- 1. 5mmo

3.4基准的选取

基准j在取原则:1)车身开启件以:牛身骨架为基准:2)开启件Lj开启件之间以先安装部件

沟基准, 如前I j以后「J为基准、 费子板以前门为基准:3)总装支装件以东身为基准:4)叫个总装安装件

之间以尺、f易控制、同lj度比较好的1l)J基准, 同时尽量选抨大平面作为测量基准。 如前后人灯与前后保之

/t,、 a 、、,/

( 10 )

(吉利)整车部设计手册-间隙面差

整车集成篇第一章 DTS1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求1.1.1.1 意义对整车进行外表面及表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义1.1.2.1 相关输入及流程为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:通过上述输入,科室完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1 整车减息面差定义及控制流程图1.1.2.2 间隙、面差定义容主要包括饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1饰表面间隙、面差定义由于饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

间隙面差测量要求

间隙面差测量要求

2014.05.20

间隙面差测量要求

z质量部门在评价整车间隙面差状态的时候测量要求

¾对于任何一个缺陷,如果用户不能接受,一律判为A级缺陷

¾测量要素≥10cm,需要评价间隙过大、间隙过小、间隙不均、面差高出、面差低进、高低不平,对于间隙过大和间隙过小要求在5cm以上清晰可见(即只有

一个点出现超差的不评价)

¾测量要素<10cm,则只测量一个点,通常取中点。

因此没有间隙不均和高低不平的要求(如果严重影响整车外观,则可以加严要求)

¾通常从距离测量要素边缘1cm处开始评价

¾对于能同时可见的间隙面差(左右,前后),需增加间隙不对称,面差不对称的要求

¾对于贴合(如窗台密封条等)要求,基本与间隙面差一致

举例:机罩与翼子板的间隙面差(测量要素≥10cm)

1 在评价机罩与翼子板的间隙时,在距离机罩两端1cm的两个点之间任意一个点不

在公差范围内且符合5cm以上清晰可见标准,则判为机罩与翼子板间隙有缺陷。

2 在评价机罩与翼子板面差时,在距离机罩两端1cm的两个点之间任意一点不在公

差范围内则判为机罩与翼子板面差有缺陷。

机罩与前保险杠杠的间隙面差(测量要素<10cm)

1 间隙面差通常只取一个点测量,如果不在公差范围内则判为有缺陷

2 左右间隙面差同时可见,而且对整车外观有较大影响,需增加左右不对称的要求

¾汇总所有测量点的测量结果并制作跟踪曲线图,分析每一个点的变化情况,指导调试

¾将总装和焊装的相同测点的测量结果一一对应,分析总装与焊装同一点的变化情况,指导调试。

SAE-C2009C149车身外观间隙、面差及其公差验证

SAE⁃C2009C149车身外观间隙㊁面差及其公差验证王金良浙江吉利汽车研究院有限公司 【摘要】 本文通过 车身外观间隙㊁面差及其公差验证”这一实例,介绍了在焊装SE工作中如何在现有工艺保证能力下验证车身外观间隙㊁面差及其公差的合理性,体现了面向制造的设计思想㊂ 【关键词】 车身外观间隙 面差 公差验证 制造The Gap of Body Face Surface Gap and Validating of the ToleranceWang JinliangZhejiang Geely Automobile Research Institute Abstract:This article gets across to the actual example namely The gap of body face surface gap and validating of the tolerance”, introduces how to validate the rationality of the gap of body face㊁surface gap and the tolerance under the ability of current process guar⁃antee in the welding SE work.Incarnates the designing idea which faces to manufacture. Key words:body external appearance gap surface gap gap validation fabricate引 言 在轿车车身的装配过程中,车体零件的几何准确度是最重要的质量因素之一㊂车体零件的几何准确度偏差来自车身设计㊁车身制造和车身装配过程㊂事实上,在将设计的产品投入到制造过程中时,几乎在制造的每一个阶段都会存在着尺寸偏差,所以在产品的制造过程中,找出零件的尺寸偏差源以及识别这些偏差的根本原因是十分重要的㊂ 四门两盖(左/右前后门㊁发动机室盖㊁行李箱盖)是汽车车身的外观开启件,在车身制造中所具有的普遍性和工艺上的特殊性越来越引起人们的重视㊂门㊁盖装配后要与周围零件保持圆滑过渡和均匀的装配间隙,以达到良好的互换性㊂ 汽车制造公司进行的SE工程中就包括对车体外观间隙㊁面差及其公差设定进行虚拟验证的工作㊂本文对相关知识㊁验证过程进行了归纳总结,对顺利开展公差验证工作具有非常重要的意义㊂1 相关知识1.1 间隙㊁面差 由于外观间隙㊁面差定义没有法规要遵循,所以定义的时候相对来说比较自由,间隙的定义主要是考虑到美观性和工艺性,面差的定义主要是考虑空气动力学㊂ 外观间隙值越小,对于工艺保证能力的要求也就越高,质量控制难度也就越大㊂同时所要求的运动间隙也就越难满足要求,前㊁后门之间的运动间隙最小不能小于2.5mm,再考虑到制造公差,间隙值不可能太小,只能在满足各方面要求的情况下尽可能小一些㊂ 外观是否美观还有一个很主要的衡量指标就是均匀度,比如说图1中的两条线代表前㊁后门之间的分块线(parting⁃line),定义间隙值的时候会有一项均匀度(随着公差变化的线性过渡)的概念在里面㊂图1 均匀度示意 在定义面差的时候主要是考虑到空气动力学㊂在确定车身外形之前就要着手车身的空气动力性研究㊂降低空气阻力的有效措施只能是减小空气阻力系数和车辆的迎风面积㊂合理定义面差可以减小迎风面积且能够减小气动噪声㊂1.2 零件公差 车身与冲压件的允许公差系统中公差的分类见图2㊂图2 公差分类3741 2009中国汽车工程学会年会论文集SAE⁃C2009C1492 验证过程2.1 设定的间隙㊁面差 具体的间隙㊁面差见图3㊂图3 设定的间隙㊁面差2.2 运动间隙分析 运动间隙见表1㊂表1 运动间隙序号部 位最小运动间隙设定值1前车门与翼子板22前车门与后车门23发动机室盖板与翼子板74行李箱盖板与侧围7 注:前㊁后门之间的运动间隙最小为2.5mm,为安全起见采用3mm㊂2.3 前㊁后门尺寸链示意图 前㊁后门尺寸链示意图见图4㊂图4 前㊁后门尺寸链示意图2.4 门总成公差 门总成公差见图5㊂图5 门总成公差示意图2.5 车身本体总成公差 车身本体总成公差见图6㊂图6 车身本体总成公差示意图2.6 前门铰链孔直径(图7) 前提条件: 1)前门上的铰链安装点偏差±0.7㊂ 2)铰链上安装孔位置偏差±0.5㊂ 3)M8螺栓安装余量0.5㊂ 4)车体安装点偏差±1.5㊂图7 前门铰链孔示意图 铰链上的安装孔椎12可以满足公差要求,对前门安装精度无影响㊂2.7 后门铰链孔直径(图8) 前提条件: 1)后门上的铰链安装点偏差±0.7㊂47412009中国汽车工程学会年会论文集 SAE⁃C2009C149 2)铰链上安装孔位置偏差±0.5㊂ 3)M8螺栓安装余量0.5㊂ 4)车体安装点偏差±1.5㊂图8 后门铰链孔示意图 铰链上的安装孔Φ12可以满足公差要求,对后门安装精度无影响㊂2.8 间隙公差 由上面分析可见,只有前㊁后门外板型面公差对间隙公差产生影响㊂0.72+0.72≈1.0 结论:前门㊁后门包边后,外板型面公差(在检具上测量)为±0.7时,前㊁后门之间的间隙公差可保证为±1.0㊂2.9 前㊁后门间隙公称值的分析 原则:在考虑间隙公差情况下满足最小运动间隙要求㊂ 在设定前㊁后门最小运动间隙为3mm,前㊁后门间隙公差为±1.0的前提下,公称值为4mm㊂在设计给出的间隙公称值≥4mm时,目前工艺可以保证㊂如果设计给出的间隙公称值<4mm时,需要讨论工艺能力对间隙公称值及间隙公差的保证能力,寻找有效减少门包边后型面公差的工艺方法,并讨论投资与收益之间的经济关系㊂2.10 前㊁后门面差的分析 考虑减少空气阻力,前门只能比后门高而不可低㊂在焊装车间的车身调整线,用磁铁吸合前㊁后门,使之平齐㊂在总装车间,前门上安装门锁,侧围上安装锁扣,调整达到要求(前门只能比后门高不可低,面差+0.5/0)㊂ 目前大多数汽车B柱上前门锁扣是不可调整的㊂这就要求在品质培育阶段,对B柱上前门锁扣的安装点与后门铰链安装点之间的Y向的相对偏差进行协调㊂首先保证两者的Y向偏差的方向相同(即向同一个方向偏离);其次保证两者的Y向实际距离小于理论距离㊂ 按目前工艺保证能力,可以保证间隙公称值(4mm),不能满足间隙公差(+1/0)的要求㊂建议对间隙公差(+1/0)进行更改完善(建议为±1.0),同时增加均匀度定义(建议均匀度≤1.0/整段)㊂面差及面差公差设定合理㊂3 结语 通过以上分析,对汽车前㊁后门之间的间隙㊁面差及其公差设定进行了验证,发现不利于制造的公差要求,并提出完善建议,保证了数据的可制造性㊂为达到向生产基地提供可以生产㊁确保质量㊁面向制造的数据,全面㊁深入开展SE工作起到很大作用㊂参考文献[1] 王晓慧.工艺尺寸计算原理[J].工程设计,2001(4):5⁃8.[2] 桂定一.车门周边间隙设计尺寸链的建立与分析[J],湖北汽车工业学院学报,2003(1):16⁃19.5741 2009中国汽车工程学会年会论文集。

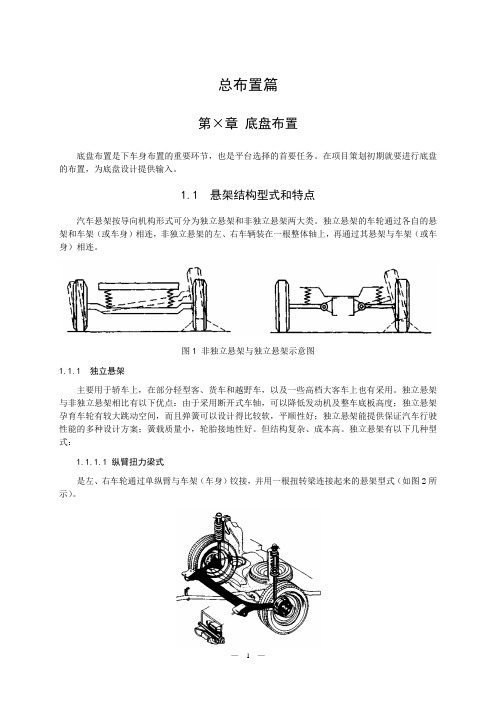

(吉利)整车部设计手册-底盘布置篇

总布置篇第×章底盘布置底盘布置是下车身布置的重要环节,也是平台选择的首要任务。

在项目策划初期就要进行底盘的布置,为底盘设计提供输入。

1.1 悬架结构型式和特点汽车悬架按导向机构形式可分为独立悬架和非独立悬架两大类。

独立悬架的车轮通过各自的悬架和车架(或车身)相连,非独立悬架的左、右车辆装在一根整体轴上,再通过其悬架与车架(或车身)相连。

图1 非独立悬架与独立悬架示意图1.1.1 独立悬架主要用于轿车上,在部分轻型客、货车和越野车,以及一些高档大客车上也有采用。

独立悬架与非独立悬架相比有以下优点:由于采用断开式车轴,可以降低发动机及整车底板高度;独立悬架孕育车轮有较大跳动空间,而且弹簧可以设计得比较软,平顺性好;独立悬架能提供保证汽车行驶性能的多种设计方案;簧载质量小,轮胎接地性好。

但结构复杂、成本高。

独立悬架有以下几种型式:1.1.1.1 纵臂扭力梁式是左、右车轮通过单纵臂与车架(车身)铰接,并用一根扭转梁连接起来的悬架型式(如图2所示)。

图2 扭力梁式独立悬架根据扭转梁配置位置又可分为(如图所示)三种型式。

图3 扭力梁式独立悬架的三种布置形式汽车侧倾时,除扭转梁外,有的纵臂也会产生扭转变形,起到横向稳定杆作用。

若还需更大的悬架侧倾叫刚度,仍可布置横向稳定杆。

这种悬架主要优点是:车轮运动特性比较好,左、右车轮在等幅正向或反向跳动时,车轮外倾角、前束及轮距无变化,汽车具有良好的操纵稳定性。

但这种悬架在侧向力作用时,呈过多转向趋势。

另外,扭转梁因强度关系,允许承受的载荷受到限制,扭转梁式结构简单、成本低,在一些前置前驱汽车的后悬架上应用得比较多。

1.1.1.2 双横臂式是用上、下横臂分别将左、右车轮与车架(或车身)连接起来的悬架型式(图4)。

上、下横臂一般作成A字型或类似A字型结构。

这种悬架实质上是一种在横向平面内运动,上、下臂不等长的四连杆机构。

这种悬架主要优点是设定前轮定位参数的变化及侧倾中心位置的自由度大,若很好的设定汽车顺从转向特性,可以得到最佳的操纵性和平顺性;发动机罩高度低、干摩擦小。

(吉利)整车部设计介绍及说明间隙面差

整车集成篇第一章 DTS1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求1.1.1.1 意义对整车进行外表面及内表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义1.1.2.1 相关输入及流程为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

内、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及内饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:通过上述输入,科室内完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1 整车减息面差定义及控制流程图1.1.2.2 间隙、面差定义内容主要包括内饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1内饰表面间隙、面差定义由于内饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

整车集成篇第一章 DTS1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求1.1.1.1 意义对整车进行外表面及表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义1.1.2.1 相关输入及流程为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:通过上述输入,科室完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1 整车减息面差定义及控制流程图1.1.2.2 间隙、面差定义容主要包括饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1饰表面间隙、面差定义由于饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

合理的间隙配合,不仅可以美观造型,降低制造难度,也可以方便安装。

饰表面间隙面差定义主要分以下几个总成:仪表台总成、门饰、侧围及顶盖饰、背门/行舱饰。

1)仪表台总成:仪表台是乘员感官最为直接也接触最多的饰部分,在整个饰中也最为重要分。

合理的仪表台间隙可以营造感官美,同时提高饰档次。

因仪表台集成的功能多,仪表台分块相对多而小。

间隙面差定义不合理会导致有些分块干涉或缝隙过大。

根据仪表台造型、配置、预选材料的不同间隙面差会有差别。

主要部分的间隙面差见表1。

图1-2 HL-1、NL-2、GC-1、FE-1、CE-2仪表台单位为毫米单位为毫米2)门饰:根据前门饰造型、配置、预选材料的不同间隙面差会有差别。

主要部分的间隙面差见表2。

图1-3 HL-1、NL-2、GC-1、FE-1、CE-2门饰表2 各车型门饰间隙面差对比单位为毫米3)侧围及顶盖饰:侧围、顶盖饰的分缝位置、搭接方式比较一致。

主要部分的间隙面差见表3。

图1-4 HL-1、NL-2、GC-1、FE-1、CE-2侧围饰表3 各车型侧围饰间隙面差对比 单位为毫米表3(续)单位为毫米4)背门/行舱饰:背门、行舱间隙面差容较少,一般背门饰顶部、左右、装饰板之间间隙定义为1 mm~1.5mm。

背门饰总成与行箱饰、顶棚之间定义间隙8 mm~10mm 。

图1-5 HL-1、NL-2、GC-1、FE-1、CE-2背门、行舱饰1.1.2.2.2车身表面间隙、面差定义涉及到运动件的间隙面差定义,在不影响造型及外观效果的前提下,可以考虑适当增大面差或定义成压盖的形式,以削弱运动件下降后对不动件的撞击。

典型的例子为发动机罩与散热器面罩。

但对于前后车门,为获得与侧围浑然一体的效果,一般不留面差。

车身表面间隙面差定义主要分以下几个部分:发动机舱总成及周边、前后车门与侧围及周边、后背门总成及周边。

1)发动机舱总成及周边:汽车的前脸犹如人的面部,因车而异。

对整车的外观影响较大。

不同车型的发动机罩、前保险杠(前格栅)、前大灯造型、搭接方式均存在差别。

因此汽车发动机舱总成及周边的间隙面差定义显得尤为重要。

定义时既要考虑外观美观、间隙均匀同时也要保证运动件的开闭间隙合理。

对于与运动件搭接的位置,要考虑到因运动件下沉引起的间隙缩小。

见表4。

图1-6 HL-1、NL-2、GC-1、FE-1、CE-2发动机舱总成及周边单位为毫米车型HL-1 NL-2 GC-1 FE-1 CE-2 备注序号基准件相关件间隙面差间隙面差间隙面差间隙面差间隙面差各车型围1发动机罩外板散热器面罩13.50.1+2.05.05.0+---8.05.05.0+---5±1.0-1.5±1.5---8.0±1.0间隙:一体:1~2对接:5~7面差:对接:-1.5~0压盖:8~13 2发动机罩外板前大灯4~65.05.0+---4.50.10.0+--1.05.05.0+-5.00.10.1+--4.00.00.1+-5±1.0-1.5±1.041+-6~-2±1.0间隙:4~6面差:依造型-1~-6单位为毫米车型HL-1 NL-2 GC-1 FE-1 CE-2 备注序号基准件相关件间隙面差间隙面差间隙面差间隙面差间隙面差各车型围3前保险杠前大灯2.5 -1.0 2.0 -0.5 2.0 -1.02.5±-1.0间隙:2~2.5面差:-0.5~-12)前后车门与侧围及周边:前后车门也是重要的运动件,此处的间隙定义同样要考虑到外观及运动间隙。

整个车门分缝间隙尽量均匀一致,为保证不干涉,后视镜盖板等随动件的面差不宜过大。

见表5。

图1-7 HL-1、NL-2、GC-1、FE-1、CE-2前后车门与侧围及周边表5 各车型前后车门与侧围及周边间隙面差对比单位为毫米3 侧围外板后车门外板4.50.10.1+-0.1-4.00.10.0+-0.00.1+-3.50.10.0+-0.00.1+-4.0±1.01.00.5+-4.51.0+1.0-间隙:3.5~4.5面差:04顶盖外板侧围外板32.00.10.1+-4.00.10.1+---0~85.05.0+--- -- -- --25±1.0--间隙:25~32面差:--表5(续)单位为毫米车型HL-1 NL-2 GC-1 FE-1 CE-2 备注序号基准件相关件间隙面差间隙面差间隙面差间隙面差间隙面差各车型围5 侧围外板前车门框4.50.10.1+--6.00.15.0+-4.00.10.1+--6.00.10.1+-4.00.10.1+--2.00.10.1+-5.0±1.0-3.0±1.04.5±1.0-3.0±1.0间隙:4~5面差:-2~-66 侧围外板后车门框4.50.10.1+--3.00.15.0+-4.00.10.1+--6.00.10.1+-4.00.10.1+--2.00.10.1+-5.0±1.0-3.0±1.04.5±1.0-3.0±1.0间隙:4~5面差:-2~-67 前车门外板门槛装饰板1.05.05.0+-5.0-5.00.10.0+--5~05.05.0+-5.00.10.0+---5.0±1.53.5±1.55.5±1.56.0±1.0间隙:门槛与门一体:0.5~1门槛与门不一体:5~5.5面差:依造型8 后车门外板门槛装饰板1.05.05.0+-5.0-5.00.10.0+--5~05.05.0+-5.00.10.0+---5.0±1.53.5±1.55.5±1.56.0±1.0间隙:门槛与门一体:0.5~1门槛与门不一体:5~5.5面差:依造型3)后背门/行箱门总成及周边:后背门、行箱门与后尾灯的造型同样对此处间隙面差得定义有很大影响。

整个背门、行箱门左右分缝要保证对称性。

类似于HL-1背门与玻璃与侧围之间要预留足够的运动间隙。

见表6。

图1-8 HL-1、NL-2、GC-1、FE-1、CE-2前后车门与侧围及周边单位为毫米表6(续)单位为毫米1.1.2.3 间隙、面差定义输出物间隙面差定义输出表格格式见附录A-2。

. .. ... .. .. .. 附录二XX 车型间隙面差定义表见表A-2。

表A-2 XX 车型间隙面差定义表序号 零部件名称 (基准) 相关零部件名称 定义值 相应位置剖面图 间隙数据状态 间隙 面差1 左前车门饰板把手盒 左前车门饰板扶手 0 0 0.20+ 3.000.5-1左前车门内饰板把手盒 左前车门内饰板扶手。