CNS0888600-1991盐水喷雾试验法

盐水喷雾试验机操作说明

鹽水噴霧試驗機操作說明一.實驗室容積:600 ×400 ×450(W ×H ×D)m/m二.檢視水位:1.濕球 2.鹽水槽 3.內部水位( 不足需加以補充)。

三.將隔絕水槽加水至墊板位置。

四.調配試驗溶液:1.取9.5L之純水,測試其PH值是否在6.5 ±0.4之間。

2.PH值若大於6.9則加入少許醋酸(CH3C00H)。

3.PH值如小於6.1則加入少許氫氧化鉀(KOH)。

4.加入500g氯化鈉(NaCl),用攪棒使其充份溶解。

五.將試驗藥劑倒入鹽液補充槽,內有水位控制器,即自動充填鹽水進入實驗室內預熱槽,一次約可加15L。

六.放置樣品於置物架上:擺放傾斜15~30度。

七.設定試驗溫度:1.依所需之標準設定溫度(按鍵”-“為減少、按鍵”+”為增加)。

2.鹽水試驗:試驗室溫度35℃飽和空氣桶溫度47℃3.腐蝕試驗:試驗室溫度50℃飽和空氣桶溫度63℃八.按下電源.操作按鍵,先行預熱,到達至設定之溫度。

☆注意需將試驗蓋蓋上並小心輕放以免破損。

九.設定試驗時間0~9990HR(H:時、M:分、S:秒,;按鍵”-“為減少、按鍵”+”為增加)。

十.按下空壓機按鍵:1.將空壓機前方進氣閥打開。

2.將調壓過濾器調至2kg之壓力(面板後),(順時針增加,逆時針減少)。

3.將調壓閥調至1kg之壓力(面板前),其壓力可由壓力表得知。

十. 試驗規格別:1. 金線:鍍金層30μ"~50μ":48小時;15u”~6u”:24小時~8小時2. 金片:鍍金層50μ":48小時、鍍金層30μ":24小時。

十一. 按下計時按鍵,依所設定時間之百分比計時。

十二. 試驗完畢時,依順序將各開關關閉。

十三. 鹽水噴霧量:以直徑10㎝之漏斗或具有約80㎝2面積之皿收集,收集量為每小時1.5㏄-2㏄。

十四. 判定方式:將樣品放大18倍觀察,若有藍色或綠色腐蝕點,以每㎝2內不超過4點為允收範圍。

喷雾试验方法和判定标准

目录索引1•总则 (2)2•引用标准 (2)3•试验设备 (2)4•试验条件 (3)5•试件的放置 (4)6•试件的初始检测 (5)7•试件的预处理 (5)8.试验程序 (5)9•试验完成后的试样处理 (6)10.最终检测 (6)11•试验结果的评级和判定 (6)12.试验报告 (7)1.总则3.3试样滴落的试验液体不可流回盐水桶而再用于试验;3.4压缩空气不能含有油脂及灰尘,所以须有空气清凈器;空气压力须保持在 1.0_0.1kgf/cm2因为压缩空气于膨胀时,有吸热现象,所以须事先有预热(2)如下附表,以获取均一温度的喷雾。

注(2):预热以增加压缩空气的温度与湿度;3.5喷雾采取器其水平采取面积为80cm,直径约为10cm,置于试样附近;1Kgf4.6喷雾量2在工作空间任意位置,用面积为80cm的漏斗收集连续雾化16h的盐雾沉降量,平均每小时应收集到1.0 2.0mL的溶液;4.7连续雾化时间说明:a.如果产品使用环境相对较为严酷,可能要求的连续雾化时间严酷于本规范,那么则按产品规格书所要求的雾化时间进行试验;如无特殊要求或要求低于本规范则一律按本规范执行;b.如果金属结构件的供应商所提供的承诺书、盐雾试验报告等资料所体现的连续雾化时间严酷于本规范,则按供应商提供的雾化时间进行试验,否则将按本规范执行。

5.试件的放置5.1试件的被试表面不能受到盐雾的直接喷射;20 5.2试件表面在试验箱中的放置角度是非常重要的。

原则上,平板试样的被试表面朝上并与垂直方向成5 的角;对于表面不规则的试件,可采取多种放置状态,务必使每个主要表面能同时接受盐水的喷雾;5.3试件的排列,应使喷雾自由的全部落至全部试件表面上,不应妨碍喷雾自由下落;5.4试件不可相互接触,也不可接触到金属性导体或有毛细现象作用的物质,以及其它支架外的物体;5.5盐溶液禁止从一个试件上滴落到其它的试件表面;5.6试件如果有识别的标记等粘贴物,应尽量置于试件的下方;根据上述计算公式可以得出腐蚀缺陷面积与腐蚀评级的关系,如下表格:12.3 试件的初始检测12.3.1试件的外观结构检查,并且要求有图片记录,用以和试验后的外观进行比对;1232如果是电子电器产品整机测试,则需要有电气性能方面的检测数据;12.4试件的放置试件的放置位置、状态,要求有放置图片的记录;12.5试验条件12.5.1盐溶液浓度、PH值;12.5.2箱体内温度、湿度和压力饱和桶内的温度;12.5.3盐雾沉降量和连续雾化时间;12.6最终检测12.6.1试件的外观结构检查,并且要求有图片记录,用以和试验前的外观进行比对;12.6.2如果是电子电器产品整机测试,则需要对电气性能方面进行检测;12.7结果评定12.7.1试件的评级结果;12.7.2最终判断和判断依据;12.8报告的有效性12.8.1报告需要得到相关职能部门的签字认可;12.8.2签署完毕的报告加盖质量部印章生效;和判断标11。

中国国家标准

于试验时应覆以合适之保护层。如硬蜡( ),乙烯胶带等绝缘物.

手纹污染会造成严重的不良试验结果,试样于清净后不得有任何手纹的污染。

.试样之置放:试验中,试验室内之试样的位置符合以下列条件:

.试样之主要表面与铅垂线成度至度之倾斜,又自试验室上方俯视时应与喷雾之主要流动方向平行。特殊零件具有很多方向的主要表面,需要同时测试时,可取多件试样置放,务必使每个主要表面能同时接受盐水的喷雾。

():试验液须以试药级的盐酸或氢氧化钠稀溶液调整值,·并以仪或其它可靠方法测量之·由于配制试验液的水中含有二氧化碳,二氧化碳在水中的溶解度随温度改变而影响溶液的值,故须小心控制值,·值则可依下列任一方法调整:

①常温配制试验液,·于℃喷雾,因为温度的升高而使部份二氧化碳逸出溶液而升高值。故在常温配制试验液时·值应调整在内·才可以使收集液的值在之间。

.试验条件:试验条件如表。

.试验时间:为自喷雾开始至终了之连续时间。试验时间为电镀层的一重要质量数据,其所需时间可由买卖双方协议之。

.试验后处理:喷雾试验完毕,开启试验室上盖时,勿使溶液滴下而小心取出试样,不得损伤主要表面,迅速以低于℃之清水洗去粘附之盐粒,用毛刷或海棉去除腐蚀点以外之腐蚀生成物,并立即以干净压缩空气干燥之。

.试样

采取位置:试样可从制品之主要表面采取或以制品本身做为试样.但如无法以制品试验或判定时,可由当事者双方协议以试验片代替.此试验片必须能代表该制品者.

尺度:试验片之标准尺寸为×,或为×.

数目:试样之数目由卖买双方协议之.

试验前处理

试样依镀层性质与清洁程度而须做适当清洗,不能使研磨剂及具有腐蚀或抑制作用之溶剂清洗,且清洗方法不得损伤表面.至于不锈钢试样可由卖买双方协议使用硝酸清洗与钝化,.试样经清净后(通过拔水性试验),以干净之布或吸水将水份擦干,或用无油之干燥空气吹干.不得已时,可使用氧化镁膏.此膏状物乃试药级氧化镁加入的蒸馏水中。

盐水喷雾测试培训讲解

收集量 收集量PH

铜加速盐雾实验 ISO9227-2006

50±5

铜加速盐雾实验 (GB/T10125-

1997)

50±5

铜加速盐雾实验 (ASTM B117-03)

50

6.0~7.2 1.029~1.036

35±2℃ 45~52℃ 0.7~1.7 kg/cm2 15~30°

呵成,中间不要停顿太长时间。

一切检测完全OK后,即进入测试环节。每次测试都必须对所配制的药水进行pH、比重、 浓度的测定和记录。

6)清洗样品

按照产品的II标准检查样品外观( 戴好干净棉质手套,在一定灯光下检查待测样品的外观), 确保其外观符合要求并不对盐雾实验结果造成影响的情况下,用乙醇或氧化镁清洁产品表 面。

(8)测试件的摆放,确保测试液勿从一个测试件滴流至另一个测试件. (9)测试件识别记号或装配空应覆于测试件下方.。 4.4开始测试 1.)依次打开总电源和操作开关,待温度达到设定温度后,记下测试初始时间。 2.)试验完毕,先关掉加热开关再打开排雾开关,同时记录下测试完成时间。 3.)对盐雾实验的收集液进行pH、收集量测定和记录。

腐蚀性溶液被压缩空气喷成雾气,使雾气在测试箱内包围测试样品。

2.测试目的:

模拟现实使用中所在的环境、气候,进行快速鉴定金属镀层的质 量。(盐雾测试是其中的一种)

3.测试分类:

盐雾测试主要分为中性盐雾试验(NSS)、醋酸盐雾试验(ASS)、 铜加速醋酸盐雾试验(CASS)。 目前本公司主要进行中性盐雾试验(NSS)、铜加速醋酸盐雾试验 (CASS)。

4.测试方法:

4.1测试条件:(铜加速盐雾实验)

项目

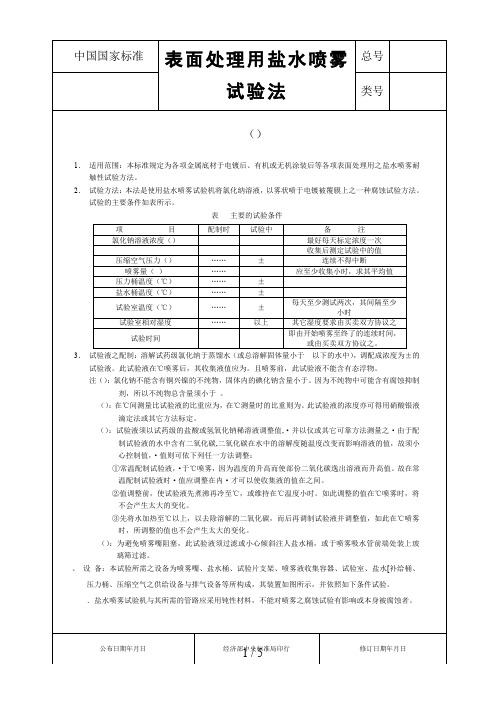

表面处理用盐水喷雾试验法

表面处理用盐水喷雾试验法Method of Salt Spray (Fog)Test for Surface Finishing1、适用范围:本标准规定各项金属底材于电镀后、有机或无机涂装后等各项表面处理之盐水喷雾耐蚀性试验方式。

2、试验方式:本法是使用盐水喷雾试验机将氯化钠溶液,以雾状喷于电镀被覆膜上之一种腐蚀试验方法。

试验的主要条件如表1所示。

3、验液之配制:溶解度药级氯化钠(1)于蒸馏水(或总溶解固体量小于200ppm以下的水中),调配成浓度为5±1%的试验液(2)。

此试验在35℃喷雾后,其收集液pH值应为6.5~7.2(3)。

且喷雾前,此试验液不能含有悬浮物(4)。

注(1):氯化钠不能含有铜与镍的不纯物,固体内的碘化钠含量须小于0.1%。

因为不纯物中可能含有腐蚀抑制剂,所以不纯物总含量须小于0.3%。

(2):在33~35℃间测量此试验液的比重应为1.0258~1.0402,在25℃测量时的比重测为1.0292~1.0443。

此试验液的浓度亦可利用硝酸银溶液滴定法或其他方法标定。

(3):试验液须以度药的盐酸或氢氧化钠稀溶液调整pH值,并以pH仪或其他可靠方法测量之。

由于配制试验液配制试验液的水中含有二氧化碳,二氧化碳在水中的溶解度随温度改变而影响溶液的pH值,故须小心控制pH值。

pH值则可依下列任一方面调整:①常温配制试验液,于35℃喷雾,因为温度的升高而使部分二氧化碳逸出溶液而各式高pH值。

故在常温配制试验液时,pH值应调整在6.5内,才可以使收集液的pH值在6.5~7.2之间。

②pH值调整前,试验液先煮沸再冷至35℃,或维持在35℃温度48小时。

如此调整的pH值在35℃喷雾时,所调整的pH值也不会产生太大变化。

③先将水加热至35℃以上,以去除溶解的二氧化碳,而后再调制试验液并调整pH值,如此在35℃喷雾时,所调整的pH值也不会产生太大变化。

(4):为避免喷雾嘴阻塞,此试验液须过滤或小心倾斜注盐水桶,或于喷雾吸水管前端处装上玻璃过滤器或适当之纱布为宜。

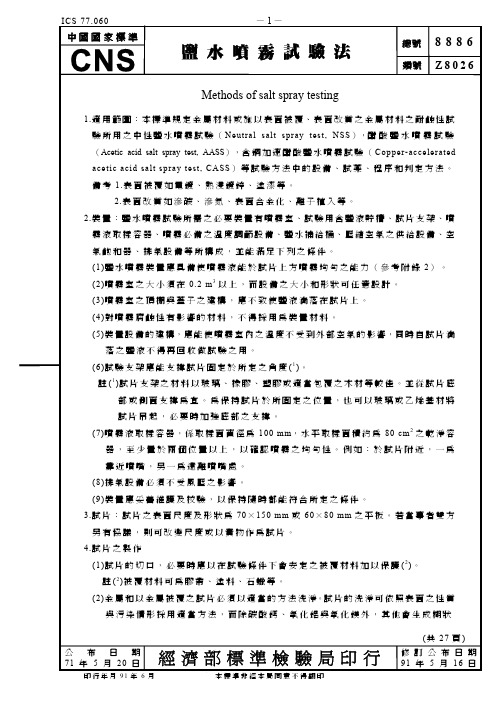

CNS8 8 8 6,Z8 0 2 6-1

印行年月91年6月本標準非經本局同意不得翻印CNS 8886, Z 8026-2-之下沉性研磨劑均不可使用,另外會產生腐蝕性或保護性皮膜之洗淨劑亦不可使用。

試片洗淨後,應避免再被污染。

(3)以塗料和非金屬被覆之試片,在試驗前不可做洗淨或其他之處理,但應除去會影響試驗之附著物。

而必須對損傷部位進行模擬腐蝕之試驗時,試驗前應將底材曝露出來,以作成人造瑕疵的被覆。

在此時,製作瑕疵的方法,由當事者雙方協議之。

例:試片距其四周邊緣5 mm,均以被覆材料保護後,在試片長度方向下方1/2~1/3處,製作刮傷,瑕疵深度須達底材表面,切口的大小時常能保持一定。

製作此瑕疵的器具,以切刀、剃刀等較佳。

5.試驗中試片的角度和位置:試驗中,噴霧室內試片角度和位置,必須符合下列之條件(參考附錄3)。

(1) 試片的角度須與垂直線成20±50;但若為實物,須將其有效面和垂直線成20±50。

經當事者雙方協議,也可以用其他角度。

試片的表面,要有動態的自由噴霧,放置於噴霧室的噴嘴要與噴霧流動方向垂直。

(2) 試片不得與支架以外之東西接觸。

(3)試片的位置和間隔,不得妨礙噴霧之自由落下。

(4)從試片滴下的鹽液不得滴到其他試片。

6.試驗用鹽液6.1試驗用鹽液的調製方法:鹽液的調製方法如下。

6.1.1使用之鹽為CNS 1958[化學試藥(氯化鈉)]規定之特級,或同等品以上者(3)。

註(3)同等品以上,係指利用原子吸收光譜分析法分析氯化鈉,或採用具同樣精度的其他分析方法來測定時,其銅含量要低於0.01g∕㎏,鎳含量要低於0.01 g∕㎏,且以乾燥鹽來換算不純物的總量,不得超過5.0 g∕㎏。

6.1.2使用之水為溫度25±2℃,導電率低於20μS∕㎝之去離子水或蒸餾水。

6.1.3調製方法:以第6.1.1節之鹽和第6.1.2節的水調製成鹽濃度50±5g∕L,再以比重計測定其比重,確認於25℃下,比重在1.029~1.036範圍內,如果在此範圍外,則須再調製。

盐水喷雾试验操作标准

3.5.1试样放在盐雾箱内,让盐雾自由沉降在被试产品的表面,受试表面不能受到盐水直接喷射。

3.5.2除非客户有特殊要求,一般来说,平板试样的被试表面与垂直方向成15°~30°角度,表面不规则的试样也应尽可能接近上述规定。

3.5.3试样的被试表面之高度应尽可能与盐雾箱内盐雾收集器处于同一水平线上。

3.9试验结果的评价:

试样经试验后的结果评定请参考G85

4.0相关记录:

4.1《电镀产品耐用性实验报告》IR-WI/HWPG-07-01

4.2《仪器检查记录表》IR-WI/HWPG-13-01

4.3《盐水喷雾测试条件记录表》IR-WI/HWPG-13-02

4.4《盐水喷雾试验机使用前点检表》IR-WI/HWPG-13-03

3.5.6试样的支架和悬挂的材料一般采用玻璃、塑胶或其它绝缘材料制造,如采用金属材料,则一定要将其涂上一层保护油漆进行绝缘处理,并确保在试验过程中不会发生绝缘层的损坏和锈迹的出现。

3.6试验条件:

试验名称

中性盐雾试验

醋酸盐雾试验

铜加速盐雾试验

盐雾箱度

35+1.1~1.7°C

35+1.1~1.7°C

49±1°

盐水喷雾试验机操作标准作业指导书

批准

审核

制作

页次:P1/2

客户名称:美标

产品名称:通用

年月日

年月日

年月日

1.0目的:

明确盐水喷雾试验的方法与操作.

2.0范围:

适用于所有有耐腐蚀性测试要求的电镀产品.

3.0内容:

3.1盐水喷雾试验包括中性盐雾试验、醋酸盐雾试验和铜加速盐雾试验(CASS)三种。

3.2盐溶液的配制请参照《WI/HWPG-12》。

盐水喷雾试验方法标准

盐水喷雾试验方法标准1. 适用范围:本标准规定为各项金属底材以及底材于电镀后、有机或无机涂装后等各项表面处理用盐水喷雾耐蚀性试验方法。

2. 试验方法:本法是使用监水喷雾试验机将氯化钠溶液的试验液, 以喷雾形式的一种腐蚀试验方法。

3. 试验液之配制:溶解试药级氯化钠( 1 )于蒸馏水(或总溶解固体量小于200 ppm 以下的水中),调配成浓度为51%的试验液( 2 )。

此试验液在35℃喷雾后,其收集液 pH值应为6.5~7.3( 3 )。

且喷雾前,此试验液不能含有悬浮物( 4 )。

注( 1 ) : 氯化钠不能含有铜与镍的不纯物,固体内的碘化钠含量须小于0.1%。

因为不纯物中可能含有腐蚀抑制剂, 所以不纯物总含量须小于0.3%。

( 2 ) : 在33~35℃间测量此试验液的比重应为1.0258~1.0402, 在25℃测量时的比重则为1.0292~1.0443。

此试验液的浓度亦可利用硝酸银溶液滴定法或其它方法标定。

( 3 ) : 试验液须以试药的监酸或氢氧化钠稀溶液调整pH值,并以pH仪或其它可靠方法测量之由于配制试验液的水中含有二氧化碳, 二氧化碳在水中的溶解度随温度改变而影响溶液的pH值,故须小心控制pH值。

pH值则可依下列任一方法调整:a. 常温配制试验液,于35℃喷雾, 因为温度的升高而使部份二氧化碳逸出溶液而升高pH值。

故在常温配制试验液时,pH值应调整在6.5内, 才可以使收集液的pH值在6.5~7.2之间b. pH值调整前,使试验液先煮沸再冷至35℃,或维持在35℃温度48小时。

如此调整的pH值在35℃喷雾时,将不会产生太大变化。

c. 先将水加热至35℃以上,以去除溶解的二氧化碳,而后再调制试验液并调整pH值。

如此在35℃喷雾时,所调整的pH值也不会产生太大变化。

( 4 ) : 为避免喷雾嘴阻塞, 此试验液须过滤或小心倾斜注入盐水桶, 或于喷雾吸水管前端处装上玻璃过滤器或适当之纱布为宜。

附中国国家标准CNS表面自理用醋酸铜盐水喷雾试验法一﹑适用范围

附:中国国家标准CNS表面自理用醋酸铜盐水喷雾试验法一﹑适用范围:本标准规定为各金属底材于电镀装饰用铜﹑镍﹑铬﹑铜铁或锌铸件底材料于电镀镍﹑铬后,以及铝阳极处理等各项表面处理之醋酸铜盐水喷雾耐蚀性试验方法.二﹑试验方法:本法是使用盐水喷雾试验机将含有氯化铜之醋酸﹑氯化钠试验液,以雾状喷于电铳被覆膜或氧化膜上之一种腐蚀试验方法.试验的主要条件如表1所示.三﹑试验之配制: 试验液依下列之序配制.1. 溶解试药级氯化钠于蒸馏水中(或总溶解固体量小于200ppm以下的水中,调配成浓度为5%的盐水液,此盐水液的PH值应在6.0~7.0之间,否则蒸馏水或氯化钠中可能有不纯物的存在.2. 于每公斤的盐水液中添加0.26g试药级氯化铜(CuCl2 . 2H2 O ) ,混合搅拌使完全溶解.3. 幷以试药级冰醋酸调整此含氯化铜的盐水液的酸碱值,使其收集液的PH值为3.0~3.2( 2 ),即成试验液.4. 喷雾前,此试验液不含有固体悬浮物( 3 ).注( 1 ) :在25℃测量试验液的比重应为1.030至1.040间,此试验液的中氯化钠深度亦可利用硝酸溶液滴定法标定.(2): 每公斤盐水液所需的冰醋酸调整量,如果大于1.6ml或小于1.3 ml ,则试验系统中可能有某些问题存在.(例如PH仪的不准确﹑蒸馏水或氯化钠含有不纯物,或者试验系统不清洁.)(3): 为避免喷雾嘴阻塞,此试验液须过滤或小心倾斜地注入盐水桶,或于喷雾吸水管前端处装上玻璃过滤器或适当的纱布为宜.四﹑设备:本试验所需之设备为喷雾喷嘴﹑盐水桶﹑试验片支援架﹑喷雾液收集容器﹑试验室( 4 )﹑盐水补给桶﹑压力桶﹑压缩空气桶之供给设备与排气设备等所构成,其装置如图1所示,幷依照如下备件试验.注( 4): 试验室的大小,须在0.43 m3以上.1.盐水喷雾试验机与其所需的管路应采用钝金属材料,不能对喷雾之腐蚀试验产生影响或本身会被腐蚀者.2.喷雾喷嘴不可直接将试验液喷向试样,喷雾室顶部聚集之溶液不得滴落在试验片上.3.试验片滴下之试验液不可流回盐水桶,而再用于试验.4.压缩空气不能含有油脂及灰尘,所以必须有空气清洁器,空气压力须调整为获取适宜喷雾量为准.因为压缩空气于膨胀时,有吸热现象,所以须事先预热,以获取均一温度的喷雾( 5 ).注( 5 ): 预热以增加压缩空气的温度与湿度.5.喷雾采取器其水平采取面积为80 cm2直径约为10 cm,置于试验片附近(靠近喷嘴最近与最远之处的两个地方).6.喷雾液量以整个时间计算,在采取容器上,应每小时平均可收集1.0至2.0ml之试验液.喷雾液至少应收集16小时,以其平均值表示喷雾量.7.试验中盐水桶,其氯化钠浓度应维持45~55g/ L8.压力桶之温度须保持在63±1℃,盐水桶之温度在50±1℃.9.试验室的相对湿度须保持在85%以上,更高相对湿度的要求可由买卖双方协议之.五﹑试样1.采取位置:试样可从制品之主要表面采取或以制品本身作为试样,但如无法以制品试验或判断时,可由当事者双方协议以试验片代替.此试验片必须能代表该制品者.2.尺度:试验片之标准尺寸为150×70mm ,或为100×65 mm .3.数目:试样之数目由买卖双方协议之.4.试验前处理4.1 试样依镀层性质与清洁程度而须作适当清洗,不能使用研磨剂及具有腐蚀或抑制作用之溶剂清洗,且清洗方法不得损伤表面,但是阳极处理的铝试片须以含有抑制剂的三氯乙烷溶剂清洗.至于不锈钢可由买卖双方协议使用硝酸清洗与钝化.试样经清净后(通过拨水性试验),以干净的布或吸水纸将水分擦干,或用无油之干燥空气吹干.注1:不得已时,可使用氧化镁膏.此膏状物是10g试药级氧化镁加入100ml蒸馏水中形成.2:使用此有机溶剂清洗时,须在通风良好而无火焰处.4.2 若非另有规定,否则试样切口及因挂勾而造成底材露出部分,或因识别记号所造成镀层的缺陷处,在试验时应覆以适宜的保护层,如硬蜡﹑乙烯胶带等绝缘物.4.3 手纹污染会造成严重的不良试验结果,故试样于清净后不得有任何手纹的污染.六﹑试样之置放: 试验中,试验室内试样位置须符合下列备件1.试样之主要表面与铅垂线成15±2度之倾斜或由买卖双方协议其他角度,又自试验室上方俯视时应与喷雾之主要活动方向平行.特殊零件具有多方向的主要表面需要同时测试时,可取多件试样同时置放,务必使每个主要表面能同时接受盐水的喷雾.2.试样之排列方式应使喷雾自由地落至全部试片上,不应妨碍喷雾之自由落下.3.试样不可互相接触,也不可接触到金属性导体或有毛细现象作用之物质,及其它支持架以外之物.4.盐水溶液勿从一个试样流至其他试样上.5.试样识别记号或装配孔应覆于下方.七﹑操作:将试验室及盐水桶之温度调整至50℃,压力桶的温度为63℃,喷雾压力保持在1.00±0.01kgf / cm2时,即可开始喷雾.1.试验备件:试验备件如表1 .2.试验时间:为自喷雾开始至终了的连续时间,试验时间为电镀层的一项重要质量数据,其所需时间可由买卖双方协议之.3.试验后处理:喷雾试验完毕,开启试验室上盖时,勿使溶液滴下而小心取出试样,不得损伤主要表面,尽速以低于38℃之清水洗支粘附之盐粒,用毛刷或海棉去除腐蚀点以外之腐蚀生成物,幷立即以干净压缩空气干燥之.八﹑记录: 若非买卖双方另有协议,否则本试验应有下列之记录(险表为参考性记录表)1.配制盐水时,所使用的盐与水的质量.2.试验室温度记录.3.喷雾采取器的装置,每日应具如下列记录:a . 喷雾量b. 收集溶液在室温时比重或浓度.c. 收集溶液的PH值.4.试样的种类﹑形状﹑尺度与数目.5.试样前的自理清洗与后处理清洗方法.6.试样于试验室内的置放方法.7.依第五.4节所用的被覆方法.8.喷雾时间.9.试验时间若有中断,则须记录其中断的原因与时间.10.其他检查的所有结果.九﹑判定方法:测定面腐蚀状况判定,可依照图2至13所示之等级﹑号码﹑标准图表施行.起泡﹑裂痕等使用标准图难以判定者,可用附有标尺的放大镜,判定或由买卖双方事先所协议的方法判定之.。

盐水喷雾试验机操作指导书

盐水喷雾试验机操作指导书1.将自动加水的入水口阀门排水阀和排气阀的开关打开。

2.将隔绝水槽加水至垫板位置。

3.将配制好的氯化钠盐水倒入到盐水补充槽,即自动充填盐水进入试验箱内的预热槽,使盐水流至盐水预热槽。

4.加少许水在温球杯内,湿球温度覆盖着纱布,纱布末端置于湿球杯内。

5.开始试验前,试样必须充分清洗,清洗方法视表面情况及污物的性质而定,不能使用任何会侵蚀试样表面的磨料或溶剂,同时试样切口及因挂钩而造成底材露出部分,或因识别记号所造成的镀层缺陷处,试验前应用透明胶带将以覆盖。

放置试样或试片于置物架上,试样在箱内放置的位置,应使受试平板试样与垂直线成15-30º角,试样的主要表面向上,并与盐雾在箱内流动的主要方向平行。

特殊试样有很多的主要表面需要同时测试时,可取多件试样置放,务必使每个主要表面能同时进行盐雾试验。

6.试验时,试样之间不得互相接触,也不与箱壁相碰,试样的间距一般不小于20mm,试样上下层必须交叉放置,试样间间隔应能使盐雾自由沉降在试样的主要表面上。

一个试样上的盐水溶液不得滴在任何别的试样上。

试样识别记号或装配孔应覆于下方。

7.设定试验温度、压力和时间:将盐水桶和试验室的温度调整至35℃,压力桶温度调整到47℃(按“+”为增加,按“-”为减少,H:时/M:分/S:秒)。

喷压压力保持在1.00±0.01kgf/cm2,若压力不在范围内,可利用调压阀将压力调整至规定范围(顺时针为增加,逆时针为减少)。

测试时间一般为24小时(按“△”为增加,按“▽”为减少),若客户有特殊要求则可另行设定,测试时间一般可设定为8、16、24、48、96、168、336、672小时,在规定的试验周期内喷雾不得中断,只有当需要短暂观察试样时才能打开盐雾箱,开箱检查的时间和次数应尺可能少。

8.按下电源、操作两按键,先行预温至设定温度,注意试验盖盖上时需小心轻放以免破损。

9.试验中,用面积为80cm2的漏斗发信连续雾化16小时的盐雾沉降量,平均每小时需收集到1.0-2.0ml的溶液,这可以利用观察计量筒内降雾量得之。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

印行年月91年6月本標準非經本局同意不得翻印CNS 8886, Z 8026-2-之下沉性研磨劑均不可使用,另外會產生腐蝕性或保護性皮膜之洗淨劑亦不可使用。

試片洗淨後,應避免再被污染。

(3)以塗料和非金屬被覆之試片,在試驗前不可做洗淨或其他之處理,但應除去會影響試驗之附著物。

而必須對損傷部位進行模擬腐蝕之試驗時,試驗前應將底材曝露出來,以作成人造瑕疵的被覆。

在此時,製作瑕疵的方法,由當事者雙方協議之。

例:試片距其四周邊緣5 mm,均以被覆材料保護後,在試片長度方向下方1/2~1/3處,製作刮傷,瑕疵深度須達底材表面,切口的大小時常能保持一定。

製作此瑕疵的器具,以切刀、剃刀等較佳。

5.試驗中試片的角度和位置:試驗中,噴霧室內試片角度和位置,必須符合下列之條件(參考附錄3)。

(1) 試片的角度須與垂直線成20±50;但若為實物,須將其有效面和垂直線成20±50。

經當事者雙方協議,也可以用其他角度。

試片的表面,要有動態的自由噴霧,放置於噴霧室的噴嘴要與噴霧流動方向垂直。

(2) 試片不得與支架以外之東西接觸。

(3)試片的位置和間隔,不得妨礙噴霧之自由落下。

(4)從試片滴下的鹽液不得滴到其他試片。

6.試驗用鹽液6.1試驗用鹽液的調製方法:鹽液的調製方法如下。

6.1.1使用之鹽為CNS 1958[化學試藥(氯化鈉)]規定之特級,或同等品以上者(3)。

註(3)同等品以上,係指利用原子吸收光譜分析法分析氯化鈉,或採用具同樣精度的其他分析方法來測定時,其銅含量要低於0.01g∕㎏,鎳含量要低於0.01 g∕㎏,且以乾燥鹽來換算不純物的總量,不得超過5.0 g∕㎏。

6.1.2使用之水為溫度25±2℃,導電率低於20μS∕㎝之去離子水或蒸餾水。

6.1.3調製方法:以第6.1.1節之鹽和第6.1.2節的水調製成鹽濃度50±5g∕L,再以比重計測定其比重,確認於25℃下,比重在1.029~1.036範圍內,如果在此範圍外,則須再調製。

6.2 pH值的調整6.2.1中性鹽水噴霧試驗:試驗用鹽液,噴霧前不可有懸浮物(4),噴霧採樣之噴霧液必須控制在pH值 6.5~7.2範圍內(5)。

在調整pH值時,必須使用CNS 1967[氫氧化鈉(試藥)]規定的氫氧化鈉0.1 mol / L水溶液,或CNS 1745[化學試藥(氫氯酸)]規定之氫氯酸0.1 mol∕L水溶液。

pH值的測定,於25±2℃下,依CNS 6492[水溶液pH值測定方法]之規定測定之。

日常的確認,可以pH值精度為0.3之pH試紙來測定,以調整pH值。

註(4) 混合後之懸浮物若沒有消失,須以濾紙等加以過濾,再使用。

-3-CNS 8886, Z 8026(5) 試驗用鹽液在35℃之噴霧,採樣之噴霧液的pH值要在 6.5~7.2範圍內,其取樣和調整之方法如下。

a)鹽液的pH值是在室溫下調整,在35℃噴霧時,取樣的溶液,溶存的二氧化碳會揮發,因此溶液之pH值會升高。

因而鹽液在25±2℃時之pH值,要調整保持於約 6.5。

b)鹽液溫和地煮沸30秒後,再冷卻至25℃,或在35℃維持48小時,再進行pH值的調整。

c)水加熱至35℃以上,已不含二氧化碳,可以調製鹽液,再調整pH值。

6.2.2醋酸鹽水噴霧試驗:試驗用鹽液,噴霧前不能有懸浮物(4),噴霧時,所取樣之噴霧液,pH值要在 3.1~3.3之範圍內,可以CNS 1520 [乙酸(試藥)]規定之醋酸來添加。

為了使取樣之噴霧液之pH值就落在規定的範圍,鹽液最初pH值要調至3.0~3.1。

pH值之測定,於25±2℃下,依CNS 6492之規定測定,必要時,可使用CNS 1520規定之醋酸,以及CNS 1967規定之氫氧化鈉來作調整。

日常的確認,可以pH值精度為0.1之pH試紙來測定,以調整pH值。

備考:所使用之醋酸和氫氧化鈉為0.1 mol∕L 之溶液。

6.2.3含銅加速醋酸鹽水噴霧試驗:1公升試驗用鹽液,加入0.205±0.015g氯化亞銅{CNS 1673[化學試藥(氯化亞銅)]規定之氯化亞銅二水合物為0.26±0.02g},pH值調整則依據第 6.2.2節之規定。

7.供給之空氣:壓縮空氣送鹽液至噴嘴,以形成噴霧,須不含油和塵埃,壓力則必須保持在0.07~0.17 MPa;但最適合之壓力為0.098±0.010 MPa。

8.噴霧室的條件:噴霧室的條件如下列所述。

(1)溫度:噴霧室內試片支架附近之溫度,於中性和醋酸鹽水噴霧試驗時,須保持在35±2℃,含銅加速醋酸鹽水噴霧試驗時,則須保持在50±2℃。

溫度測定的位置,須距離槽壁100 mm以上。

(2)試驗用鹽液貯槽的溫度和水位:試驗用鹽液貯槽的溫度,於中性和醋酸鹽水噴霧試驗時,宜保持在35±2℃,含銅加速醋酸鹽水噴霧試驗時,則宜保持在50±2℃;而試驗用鹽液貯槽的水位宜保持一定。

(3)噴霧:噴霧以自由落下為原則,噴霧係將噴嘴朝向試片不直接承受之方向或避免遮斷噴霧之直射方向。

(4)噴霧液取樣:噴霧室內於所定尺度和形狀的試片,在充滿噴霧狀態下運轉24小時後,才進行噴霧液取樣。

水平取樣面積為80 cm2,每小時平均能收集1.5~0.5mL。

取樣之噴霧液的鹽濃度必須為50±5g∕L;pH值在中性鹽水噴霧試驗必須為 6.5~7.2,醋酸鹽水噴霧試驗和含銅加速醋酸鹽水噴霧試驗為 3.1~3.3。

pH值的測試,依第 6.2節之規定。

參考:使用比重計來測定,於中性鹽水噴霧試驗,在25℃之比重須在 1.029~1.036範圍內,就能合乎噴霧液之鹽濃度之規定。

9.裝置的再使用:噴霧試驗裝置要使用不同的鹽液做噴霧試驗,或為其他目的來使用CNS 8886, Z 8026-4-時,須於使用前將裝置清洗乾淨。

試驗再度開始進行時,試驗裝置最少要先進行24小時之運轉,再將試片放置於試驗槽內,並確認所取樣之溶液之pH值要和全面進行噴霧時一致。

10.試驗裝置再現性的評估方法:一台試驗裝置之試驗結果的再現性,以及同種裝置於不同試驗場所之試驗結果之再現性,均須加以確認。

第10.1~10.3節為必須進行之裝置定期確認程序。

10.1中性鹽水噴霧試驗10.1.1 參考試片:為了確認裝置之功能,使用4塊70×150 mm,厚1±0.2 mm表面無缺陷之CNS 9278[冷軋碳鋼鋼片及鋼帶]規定之SPCE等級之鋼板[沿軋延方向的表面粗糙度(算術平均值)Ra=0.8±0.3μm]。

這些參考試片可以冷軋鋼板來切成。

參考試片於試驗前要洗淨,必須除去會影響試驗結果之污物、油分和其他不純物,可用下列方法來處理。

a)使用清潔柔軟的毛刷和超音波洗淨機,適宜的有機溶劑(例如:沸點範圍在60~120℃之碳氫化合物),將參考試片充分洗淨。

洗淨是在室溫下,於裝滿溶劑的容器中進行,洗淨後,須以新的溶劑刷洗參考試片,再乾燥之。

b)如果能得到同樣的結果,經由當事者雙方協議,也可用其他方法。

參考試片質量秤至1 mg位數;參考試片的一面用可剝性的被覆材料遮蔽,例如:以黏著性膠帶來保護。

10.1.2 參考試片的置放:4塊參考試片放於試驗槽內的四個象限,沒有施以被覆材料的面向上,放置角度為20±50。

參考試片的支架,以塑膠或鈍性的材料加以被覆。

通常,平板狀試片與參考試片同時曝露,其下端和噴霧取樣器的上端的位置一致。

試驗時間為96小時。

10.1.3 質量損失量測:試驗結束時,除去被覆材料,將參考試片以冷水沖洗,去除鹽的附著物。

再以CNS 1745規定之氫氯酸和水以1:1體積比配製,調製成50﹪(v/v)濃度之1公升溶液,添加3.5g之CNS 1741[六亞甲四胺(試藥)]規定之六亞甲四胺腐蝕抑制劑,然後將參考試片浸於此溶液中,經由質量損失的變化,來進行返覆的洗淨,將腐蝕生成物完全除去,溶液溫度最好在25±3℃,除去腐蝕生成物後,以常溫的水充分清洗,最後再加以乾燥。

參考試片的質量秤準至 1 mg,質量減少之計算單位為g∕m2。

10.1.4 裝置運轉狀況的檢查:假使4塊參考試片的質量減少均為140±30 g∕m2,試驗裝置就滿足運轉之要求。

備考:鋼板以鋅板代替時,試片的大小、洗淨方法和質量損失的量測以第10.2節之規定來執行,質量減少均為50±15 g∕m2,試驗裝置就滿足運轉之要求。

10.2醋酸鹽水噴霧試驗10.2.1參考試片:為了確認裝置之功能,使用4塊70×150 mm,厚1±0.2 mm表-7-CNS 8886, Z 8026(3)試片或材料的形狀、尺度、種類之編號。

(4)試驗前後之試片洗淨方法。

(5)試片的數目。

(6)試片的製作方法。

(7)有無製作人工瑕疵、瑕疵的大小、形狀和製作瑕疵的器具。

(8)試片的放置角度;使用實物時之放置角度和支持方法。

(9)用以調製試驗用鹽液之鹽和水的種類。

(10)噴霧室內,試片支架附近之溫度。

(11)每日記錄之各取樣容器內之噴霧液之數值。

a)水平取樣面積約80 cm2之每小時噴霧液取樣量(mL)。

b)取樣之噴霧液的鹽濃度,比重計測得之比重(25℃)(中性鹽水噴霧試驗時)。

c)取樣之噴霧液之pH值。

(12)試驗為斷續進行時,噴霧的時間和中止的時間。

(13)試驗中斷時,其理由和中斷時間。

(14)試驗時間。

(15)試驗裝置再現性的評定方法和所用參考試片的標準。

(16)去除腐蝕生成物所用之方法的明細。

(17)判定方法和結果的表示(包含中間檢查的結果)。

(18)必要時所須附的試片相片。

引用標準:CNS 9278 冷軋碳鋼鋼片及鋼帶CNS 3699 化學分析用水CNS 1673 化學試藥(氯化亞銅)CNS 1958 氯化鈉(試藥)CNS 1745化學試藥(氫氯酸)CNS 1520 乙酸(試藥)CNS 1967 氫氧化鈉(試藥)CNS 1741 六亞甲四胺(試藥)CNS 6492 水溶液pH值測定方法相對應國際標準:ISO 9227–1990 Corrosion tests in artificial atmospheres-Salt spraytests附錄1之圖1分級數字9.8之標準圖9.8-1 9.8-29.8-3 9.8-49.8-59.8-6附錄1之圖2分級數字9.5之標準圖9.5-1 9.5-29.5-39.5-59.5-6 9.5-4附錄1之圖3分級數字9.3之標準圖9.3-1 9.3-2 9.3-3 9.3-4 9.3-5 9.3-6附錄1之圖4分級數字9.8之標準圖9.1 9.29.3 9.4 9.59.6附錄1之圖5分級數字8之標準圖8-18-28-3 8-4 8-58-6附錄1之圖6分級數字7標準圖7-1 7-27-3 7-4 7-57-6附錄1之圖7分級數字6之標準圖6-1 6-2 6-3 6-4 6-66-5附錄1之圖8分級數字5之標準圖5-1 5-25-35-4 5-55-6附錄1之圖9分級數字4之標準圖4-1 4-44-3 4-24-54-6附錄1之圖10分級數字3之標準圖3-1 3-43-23-3 3-53-6附錄1之圖11分級數字2之標準圖2-1 2-3 2-2 2-4附錄1之圖12分級數字1之標準圖1-11-2附錄2(參考) 裝置的構造本附錄用來補足本標準之本文和附錄規定之相關事項,但不是標準的一部分。