毕业设计--年产5万吨α淀粉酶工厂生产车间的设计

(完整版)年产5000吨糖化酶发酵车间设计

南阳理工学院本科生毕业设计学院(系):生物与化学工程学院专业:生物工程学生: *******指导教师:***完成日期 2010 年 5 月南阳理工学院本科生毕业设计年产5000吨糖化酶发酵车间设计The design of annual output of 5000 tons of glucoamylasefermentation factory workshop总计:毕业设计(论文)28页表格: 5 个插图: 1 幅南阳理工学院本科毕业设计年产5000吨糖化酶发酵车间设计The design of annual output of 5000 tons of glucoamylasefermentation factory workshop学院(系):生物与化学工程学院专业:生物工程学生姓名:郭留洋学号:*****指导教师:******评阅教师:完成日期:2010年5月南阳理工学院Nanyang Institute of Technology年产5000吨糖化酶发酵车间的工艺设计生物工程专业郭留洋【摘要】糖化酶是工业生产的主要酶制剂之一,广泛用于酿酒、葡萄糖、果葡糖浆、抗菌素、乳酸、有机酸、味精、棉纺厂等各方面。

本设计以玉米淀粉为主要原料,利用黑曲霉,采用机械搅拌通风罐进行发酵生产,完成生产5000吨糖化酶发酵车间工艺设计,通过工艺流程设计、工艺衡算、设备选型和车间布置设计,设计出生产5000吨糖化酶发酵车间采用3个75m3发酵罐和3个6m3种子罐等,并依据生物工程工厂车间布置原则,对发酵罐车间进行合理布置,绘制了工艺流程图和车间布置图,工艺设计的结果为糖化酶的生产提供一定参考。

【关键字】糖化酶工厂设计深层发酵黑曲霉The Design of Annual Output of 5000 Tons ofGlucoamylase Fermentation FactoryWorkshopAbstract:Glucoamylase is the main enzyme of industrial production which is widely used in wine, glucose, fructose syrup, antibiotics, lactic acid, organic acid, monosodium glutamate, cotton and so on.The design use corn starch as main raw material, using Aspergillums Niger, and apply mechanical ventilation it that can be fermented production. This industrial workshop design can complete the process of industrial design, the accounting, equipment selection facility layout design. This workshop can make production of 5,000 tons of glucoamylase fermentation using three 75 m3 and 3 based fermentation tank 6m3 seed set and so on, The fermentation plant has a reasonable layout which according to thefactory workshop’s layout of bio-engineering principles, With drawing a flow chart and workshop’s layout, the result of industrial design provide a reference to the production of glucoamylase.Keywords:Glucoamylase Plant DesignFermentation Aspergillus Niger目录1前言 (1)1.1糖化酶的简介 (1)1.2糖化酶的应用现状 (1)1.3糖化酶在国内外的研究进展及前景 (1)1.4设计内容及意义 (3)2本论 (5)2.1糖化酶生产中所用黑曲霉的特性 (5)2.2菌种培养工艺 (5)2.2.1菌种活化 (6)2.2.2一级种子培养 (6)2.2.3二级种子培养 (6)2.3工艺计算 (6)2.3.1工艺技术指标及基础数据 (6)2.3.2发酵工艺流程图 (8)2.3.3物料衡算 (8)2.3.4热量衡算 (10)2.3.5水平衡的计算 (13)2.3.6无菌空气用量的计算 (14)2.4设备的设计与选型 (14)2.4.1发酵罐的设计与选型 (14)2.4.2种子罐的设计与选型 (17)2.5 车间布置设计 (18)2.5.1车间布置设计的目的和重要性 (18)2.5.2 车间布置的有关技术要求和参数 (19)2.5.3设备的安全距离 (19)2.5.4设备布置原则 (20)3结论 (21)参考文献 (22)致谢 (23)1前言1.1 糖化酶的简介糖化酶又称葡萄糖淀粉酶,糖化酶是一种习惯上的名称,学名为α-1,4-葡萄糖水解酶。

α-淀粉酶的生产工艺设计

α-淀粉酶的生产工艺设计α-淀粉酶的发酵生产工艺摘要:α-淀粉酶广泛分布于动物、植物和微生物中,能水解淀粉产生糊精、麦芽糖、低聚糖和葡萄糖等,是工业生产中应用最为广泛的酶制剂之一。

目前,α-淀粉酶已广泛应用于变性淀粉及淀粉糖、焙烤工业、啤酒酿造、酒精工业、发酵以及纺织等许多行业。

1.菌种的选育1. 1 细菌的分离与初步鉴定:将土壤系列稀释,把10-3 、10-4、10-5分别涂布到淀粉培养基上,27℃倒置培养2天,将长出的菌落接入斜面。

将细菌从斜面接种到淀粉培养基培养2天,用碘液染色,记录透明圈大小和菌落直径,计算D/d值。

保菌供下次实验用。

1.2 紫外线诱变育种:取活化后的菌种配成菌悬液、稀释;倒淀粉培养基平板,将菌悬液涂布其表面;用紫外线处理平板0、2min、4min、6min、8min、10min,每个处理2次重复;放到黑暗中倒置培养,37℃培养48h,分别计数诱变组和对照组平板上的菌落数,并计算致死率;加入碘液,分别测量诱变组和对照组菌落的透明圈直径和菌落直径,计算D/d值;将D/d值最大的菌种保存到斜面培养基上。

1.3 诱变方法以及变异菌株的筛选①诱变出发菌株在完全培养基中培养至对数生长期后期。

②以NTG为诱变剂,按一定处理剂量(μg/ml),在一定pH值的缓冲液中30℃恒温振荡处理1~4 h。

③经高速离心分离,移植于液体完全培养基进行后培养。

④经稀释涂布在含有1%淀粉BY固体培养基上,经24 h培养形成小菌落。

⑤把单菌落分别移植于含2%淀粉BY液体培养基中,30℃培养36 h。

⑥用2#定性滤纸制成5 mm disc(小圆纸片),并用2%琼脂BY培养基灭菌后加入较大剂量青霉素(抑菌)。

倒入200 mm×300mm长方形不锈钢玻璃培养皿中,冷却凝固。

然后把5 mm disc 纸顺序放在培养基表面。

⑦用微量注射器分别吸取培养液,移植到相应的disc上。

把disc 培养皿经37℃,24h分别培养。

年产5万吨淀粉糖厂设计部分内容

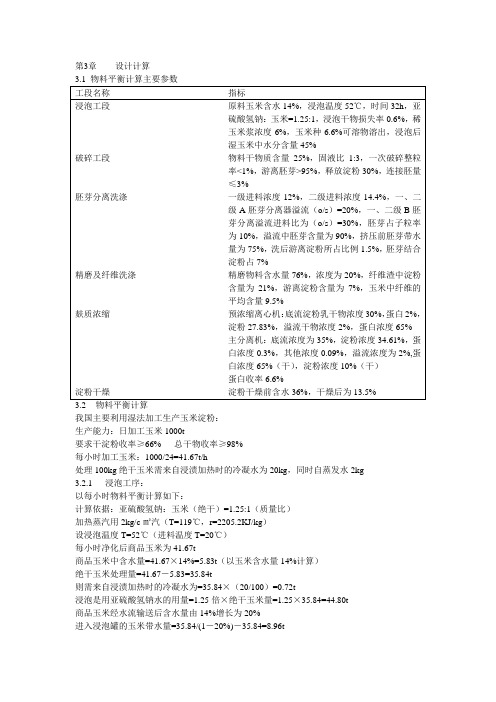

第3章设计计算3.2物料平衡计算我国主要利用湿法加工生产玉米淀粉:生产能力:日加工玉米1000t要求干淀粉收率≥66% 总干物收率≥98%每小时加工玉米:1000/24=41.67t/h处理100kg绝干玉米需来自浸渍加热时的冷凝水为20kg,同时自蒸发水2kg 3.2.1浸泡工序:以每小时物料平衡计算如下:计算依据:亚硫酸氢钠:玉米(绝干)=1.25:1(质量比)加热蒸汽用2kg/c㎡汽(T=119℃,r=2205.2KJ/kg)设浸泡温度T=52℃(进料温度T=20℃)每小时净化后商品玉米为41.67t商品玉米中含水量=41.67×14%=5.83t(以玉米含水量14%计算)绝干玉米处理量=41.67-5.83=35.84t则需来自浸渍加热时的冷凝水为=35.84×(20/100)=0.72t浸泡是用亚硫酸氢钠水的用量=1.25倍×绝干玉米量=1.25×35.84=44.80t商品玉米经水流输送后含水量由14%增长为20%进入浸泡罐的玉米带水量=35.84/(1-20%)-35.84=8.96t玉米经输送带入的水量=35.84/(1-20%)-41.67=3.13t浸泡罐中料液总量=41.67+44.80+3.13=89.60t浸泡罐中液体含量=44.80+3.13+5.83=53.76t玉米中6.6%可溶物溶出,对应稀玉米浆中含干物6%所以有:玉米浆干物重量=35.84×6.6%=2.37t稀玉米浆中水分含量=39.42×(1-6%)=37.06t浸泡后玉米中干物重量=35.84-2.37-35.84×0.6%=35.25t(0.6%为浸泡时干物损失率)浸泡后湿玉米中水分含量取45%浸泡后是玉米中水分重量=35.25/(1-45%)-35.25=28.85t浸泡后湿玉米重量=35.25+28.85=64.10t浸泡干物损失量=35.84×0.6%=0.22t3.2.2破碎及胚芽分离洗涤进入一破机的物料干物质含量为25~30%(取25%)一破加入的水量=35.25/(76.90+28.85)=1:3一破进料量=64.10+76.90=141.00t(一级A胚芽分离器进料)一级A胚芽分离器溢流进料比为(o/s)=20%一级A胚芽分离器进料浓度为6~7°Be(取12%)一级A胚芽分离器进料量=35.25/12%=293.75t一级A胚芽分离器干物量=35.25t一级A胚芽分离器游离淀粉量=35.84×71%×30%=7.63t一级A胚芽分离器加水量=293.75-141=152.75t一级A胚芽分离器溢流进料比为(o/s)=20%一级A胚芽分离器溢流中干胚芽量=35.84×10%×90%=3.23t(10%为胚芽占子粒率,90%为溢流中胚芽含量)此处认为胚芽已全部分离出来则胚芽离开淀粉系统带水量=3.23/(1-75%)-3.23=9.69t(75%为挤压前胚芽带水量)一级A胚芽分离器溢流中游离淀粉含量=7.63×20%=1.53t一级A胚芽分离器溢流纤维总量=35.84×9.5%×20%=0.68t(9.5%为玉米中纤维的平均含量) 一级A胚芽分离器溢流干物总量=3.23+1.53+0.68=5.44t一级A胚芽分离器溢流干物浓度=[5.44/(293.75×20%)]×100%=9%一级A胚芽分离器底流物料量=293.75×(1-20%)=235.00t一级A胚芽分离器底流干胚芽量=35.84×10%×(1-90%)=0.36t一级A胚芽分离器底流游离淀粉量=7.63×(1-20%)=6.10t一级A胚芽分离器底流干物量=35.25-5.44=29.81t一级A胚芽分离器底流干物浓度=29.81/235.00=12.69%(一级B胚芽分离器进料)一级B胚芽分离器溢流进料比为(o/s)=30%一级B胚芽分离器溢流物料量=235.00×30%=70.50t一级B胚芽分离器溢流干物中游离淀粉量=6.10×30%=1.83t一级B胚芽分离器溢流干物浓度=1.83/70.50=2.60%一级B胚芽分离器底流物料量=235.00×(1-30%)=164.50t一级B胚芽分离器底流干游离淀粉量=6.10×(1-30%)=4.27t一级B胚芽分离器底流总干物量=29.81﹣1.83=27.98t一级B胚芽分离器底流非游离淀粉干物量=27.98﹣4.27=23.71t一级B胚芽分离器底流干物浓度=27.98/164.50=17.01%二级A胚芽分离器进料浓度为8°Be(14.4%)二级A胚芽分离器进料量=27.98/14.4%=194.31t二级A胚芽分离器加水量=194.31-164.50=29.81t二级A胚芽分离器溢流进料比为(o/s)=20%二级A胚芽分离器溢流物料量194.31×20%=38.86t二级A胚芽分离器溢流干淀粉量=4.27×20%=0.85t二级A胚芽分离器溢流干物质0.85t(主要为淀粉)二级A胚芽分离器溢流干物浓度=0.85/38.86=2.20%二级A胚芽分离器底流物料量=194.31×(1-20%)=155.45t二级A胚芽分离器底流干游离淀粉量=4.27-0.85=3.42t二级A胚芽分离器底流非游离淀粉干物量同一级B底流非游离淀粉干物量=23.71t 二级A胚芽分离器底流干物浓度=(23.71+3.42)/155.45=17.45%(二级B胚芽分离器进料)取二级B胚芽分离溢流进料比为(o/s)=30%二级B胚芽分离器溢流物料量=155.45×30%=46.64t二级B胚芽分离器溢流游离干淀粉量=3.42×30%=1.03t二级B胚芽分离器溢流干物浓度=1.03/46.64=2.20%二级B胚芽分离器底流物料量=155.45×(1-30%)=108.82t二级B胚芽分离器底流干游离淀粉含量=3.42-1.03=2.39t二级B胚芽分离器底流非游离淀粉干物量同一级B底流非游离淀粉干物量=23.71t 二级B胚芽分离器底流干物浓度=(23.71+2.39)/108.82=23.98%一级A胚芽分离器溢流干物浓度=9%一级A胚芽分离器溢流中干游离淀粉量=1.53t一级A胚芽分离器溢流中干胚芽量=3.23t一级A胚芽分离器溢流中纤维总量=0.68t一级A胚芽分离器溢流中干物重量=5.44t洗后胚芽游离淀粉含量=[3.23/(1-1.5%)]-3.23=0.049t(洗后游离淀粉所占比例1.5%) 胚芽结合淀粉量=[3.23/(1-7%)]-3.23=0.24t(胚芽结合淀粉占7%)所以洗掉淀粉量=1.53-0.049-0.24=1.24t一级A胚芽分离器溢流物料量=293.75×0.05×20%=88.13t一级A胚芽分离器溢流水量=88.13-5.44=82.69t每道磨前有分离曲筛,共三道磨,所以有三部分磨前筛(一筛进料量)一筛筛上物料含水为75%一筛筛上干淀粉量=1.53×(1-90%)=0.153t(90%为筛下淀粉含量)一筛筛上总干物量=5.44-1.53×90%=4.06t一筛筛上水量=[4.06/(1-75%)]-4.06=12.18t一筛筛上物料量=12.18﹢4.06=16.24t一筛筛下物料量=88.13-16.24=71.89t一筛筛下干物量=5.44-4.06=1.38t一筛筛下淀粉量=1.53-0.153=1.38t一筛筛下水量=71.89-1.38=70.51t一筛筛下干物浓度=(1.38/71.89)×100%=1.92%一筛洗去淀粉量=1.38t二筛筛进物料量=16.24+1.3m³/t×35.84×1=62.83t(1.3m³/t×35.84为洗水量,1为水的密度) 二筛进料干物浓度=[4.06/62.83]100%=6.46%二筛进料淀粉浓度=[0.153/62.83]100%=0.24%二筛加水量=1.3m³/t×35.84×1t/m³=46.59t二筛筛上物料含水取75%二筛筛上总干物量=4.06-0.153×90%=3.92t二筛筛上水量=3,92/(1-75%)-3.92=11.77t二筛筛上物料量=11.77+3.92=15.69t二筛筛下物料量=62.83-15.69=47.14t二筛筛下干物量=4.06-3.92=0.14t二筛筛下淀粉量=0.153×90%=0.14t二筛筛下水量=47.14-0.14=47.00t二筛筛下干物浓度=[0.14/47.14] ×100%=0.29%三筛进料量=15.69+2m³/t×35.84×1t/m³=87.37t三筛加水量=2m³/t×35.84×1t/m³=71.68t三筛筛上物料含水量为75%三筛筛上干淀粉量=0.0153×50%=0.0077t三筛筛上总干物量=3.92-0.0153×50%=3.91t三筛筛上水量=3.91/(1-75%)-3.91=11.74t三筛筛上物料量=11.74+3.91=15.66t三筛筛下物料量=87.37-15.66=71.71t三筛筛下干物量=3.92-3.91=0.0080t三筛筛下淀粉量=0.0153×50%=0.0077t三筛筛下干物浓度=[0.0080/71.71] ×100%=0.01%三筛筛下水量=71.71-0.0080=71.70t3.2.3精磨进精磨物料含水量取76%精磨后加吸水调浓度为11ºBe→20%二级B胚芽分离器底流干物量=23.71+2.39=26.10t二级B胚芽分离器底流物料量=108.82t二级B胚芽分离器底流干淀粉量=35.84×71%×50%-35.84×6.9%×11%=12.45t二级B胚芽分离器底流非游离淀粉干物量23.71t二级B胚芽分离器底流干物浓度23.98%精磨前压力曲筛筛下游离干淀粉量=12.45×90%=11.21t筛下蛋白量=35.84×10%×40%=1.43t筛下其他干物量=35.84×20%×40%=2.87t筛下总干物量=11.21+1.43+2.87=15.51t筛下总物料量=108.82-65.29=65.29t筛下水量=26.10-15.51=49.78t筛下干物浓度= [15.51/65.29]×100%=23.75%筛上总物料量=108.82-65.29=43.53t筛上干物量=26.10-15.51=10.59t筛上淀粉量=35.84×71%-35.84×6.9%×11%-11.21=13.97t筛上蛋白量=35.84×10%-0.86=2.72t筛上纤维量=35.84×10%=3.58t筛上干物浓度= [10.59/43.53]×100%=24.33%3.2.4纤维洗涤纤维总量=35.84×9.5%=3.41t(9.5%为玉米中纤维的平均含量)洗涤后纤维含水量为85%,则纤维带水为=3.41/(1-85%)-3.41=19.32t 六筛筛上物料量=3.41/(1-85%)=22.73t六筛筛上干物量(纤维)=3.41t洗水量=2.5×35.84=89.60t挤压脱水量=3.41×(85/15-60/40)=14.21t各筛纤维进料量=22.73+14.21+89.60=117.88t各筛筛上物料量=22,73t各筛筛下物料量=117.88-22.73=95.15t进入的总干物量为精磨后筛下总干物量=11.21+1.43+2.87=15.51t各筛下干物总量=15.51-3.41=12.10t取各筛上干物料量为:一筛筛下干物量为12.10t,浓度= [12.10/95.15]×100%=12.72%一筛筛上干物量为15.51t,浓度= [15.53/22.73]×100%=68.24%二筛筛下干物量为10.80t,浓度=[10.08/95.15]×100%=10.60%二筛筛上干物量为13.01t,浓度=[13.01/22.73]×100%=57.24%三筛筛下干物量为7.50t,浓度=[7.50/95.15]×100%=7.88%三筛筛上干物量为10.51t,浓度=[10.51/22.73]×100%=46.24%四筛筛下干物量为5.00t,浓度=[5.00/95.15]×100%=5.25%四筛筛上干物量为8.01t,浓度=[8.01/22.73]×100%=35.24%五筛筛下干物量为2.05t,浓度=[2.05/95.15]×100%=2.15%五筛筛上干物量为5.43t,浓度=[5.43/22.73]×100%=24.31%六筛筛下干物量为0,浓度=[0/95.15]×100%=0六筛筛上干物量为3.41t,浓度=[3.41/22.73]×100%=15.00%泵槽:一槽干物量=10.59+10.08=20.67t一槽物料浓度= [20.67/117.88]×100%=17.53%二槽干物量=15.51+7.50=23.01t二槽物料浓度= [23.01/117.88]×100%=19.52%三槽干物量=13.01+5.00=18.01t三槽物料浓度= [18.01/117.88]×100%=15.28%四槽干物量=10.51+2.05=12.56t四槽物料浓度= [12.56/117.88]×100%=10.65%五槽干物量=8.01+0=8.01t五槽物料浓度= [8.01/117.88]×100%=6.80%六槽干物量=5.43t六槽物料浓度= [5.43/117.88]×100%=14.25%去麸质分离工序物料量=65.29+117.88=183.17t去麸质分离工序干物量=15.51+10.59=26.10t去麸质分离工序浓度=[26.10/183.17]×100%=14.25%3.2.5麸质浓缩分离预浓缩离心机:计算依据:底流淀粉乳干物浓度30%,蛋白质浓度2%,其他浓度0.17%,淀粉浓度27.83%,溢流干物浓度2%,其中蛋白65%设其底流物料量为G,则有:26.10=G×30%+﹙183.72-G﹚×2%得:G=80.13t即预浓缩机底流物料量=80.13t则预浓缩机溢流物料量=183.72-80.13=103.04t预浓缩机底流物料干物量=80.13×30%=24.04t淀粉干物量=80.13×27.83%=22.30t预浓缩机溢流物料干物量=103.04×2%=2.06t麸质浓缩机:取底流浓度为13%,设底流物料量x13%x=2.06,得x=15.85t底流物料量=15.85t溢流物料量=103.04-15.85=87.19t其他推算得浓麸质含水60%,干物40%浓麸质的量=﹙35.84×6.6%﹚/40%=5.91t (绝干玉米种蛋白含量)浓麸质的水量=15.85-5.91=9.94t重新校核:进料量=103.04+9.94=112.98t溢流量=87.19+9.94=97.13t主分离机:主分离机底流浓度为35%,淀粉浓度34.61%,蛋白浓度0.3%,其他浓度0.09%主分离机溢流浓度为2%,淀粉浓度10%(干),蛋白浓度65%(干),蛋白收率6.6% 进料量为预浓缩机底流=80.13t干物量=80.13×30%=24.04t,淀粉干物量=80.13×27.83%=22.30t溢流干物量=35.84×6.6%=2.37t溢流淀粉量=2.37×10%=0.237t溢流物料量=2.37/2%=118.25t底流干物量=24.04-2.37=21.67t底流淀粉量=21.67×[1-﹙0.3+0.09﹚/35]=21.43t底流物料量=21.67/35%=61.92t总物料量=118.25+61.92=180.17t加洗水量=180.17-80.13=100.04t校核:底流干物量=21.43+2.37×80%=23.33t(回收率为80%)底流物料量=23.33/35%=66.63t(此部分进入十二级淀粉洗涤工序)3.2.6淀粉洗涤采用12级旋流洗涤器精制淀粉乳量=66.63t精制淀粉乳顶流干物量=66.63×41.74%=27.81t洗涤用水量=35.84×2.27=81.36t1级溢流干物量=81.36×8.63%=7.02t精制淀粉乳干物量=27.81-7.02=20.791级来料量=35%×66.63=23.32t末级底流物料浓度40%,淀粉浓度=40%×99.5%=39.8%蛋白浓度=40%×0.4%=0.16%1级溢流物料浓度=7%,蛋白浓度=0.43%,淀粉浓度=6.57%设底流浓度=38.4%另一级溢流物料量为a,12级底流物料量为b,根据物料平衡关系:66.63+81.36=a+b66.63×35%=7%a+40%b得a=108.71t,b=43.41t即12级底流物料量43.41t1级溢流物料量108.71t1级:o/s=65%66.63+e=108.71+f66.63×38.4%+ey=108.71×7%+38.4%f[108.71/﹙66.63+e﹚] ×100%=65%得e=100.62t,f=48.54t,y=4.47%即2级溢流浓度=4.47%2级溢流物料量=100.62t1级底流物料量=58.54t1级进料量=66.63+100.62=167.25t2级:o/s=59%58.54+g=100.62+h58.54×38.4%+gy=100.62×4.47%+38.4%h[100.62/﹙58.54+g﹚] ×100%=59%得g=111.99t,h=69.92t,y=7.92%即3级溢流浓度=7.92%3级溢流物料量=111.99t2级底流物料量=69.92t2级进料量=58.54+111.99=170.53t3级:o/s=59%69.92+i=111.99+j69.92×38.4%+iy=111.99×7.92%+38.4%h[111.99/﹙69.92+i﹚] ×100%=59%得i=119.90t,j=77.83t,y=9.92%即5级溢流浓度11.92%5级溢流物料量128.90t4级底流物料量86.23t4级进料量77.83+128.90=206.73t5级:o/s=58%86.23+m=128.90+n86.23×38.4%+my=128.90×11.92%+38.4%n[128.90/﹙86.83+m﹚] ×100%=58%得m=135.42t,n=92.74t,y=13.19%即6级溢流浓度13.19%6级溢流物料量135.42t5级底流物料量92.74t5级进料量135.42+86.23=221.65t6级:o/s==55%92.74+o=135.42+p92.74×38.4%+oy=135.42×13.19%+38.4%p[135.42/﹙92.74+o﹚] ×100%=55%得o=153.47t,p=110.80t,y=16.16%即7级溢流浓度16.16%7级溢流物料量153.47t6级底流物料量110.80t6级进料量153.47+92.74=246.22t7级:o/s=57%110.80+q=153.47+r110.80×38.4%+qy=153.47×16.16%+38.4%r[53.47/﹙110.80+q﹚] ×100%=57%得q=158.45t,r=115.78t,y=16.86%即8溢流浓度16.86%8溢流物料量158.45t7底流物料量115.78t7进料量158.45+110.80=269.25t8级:o/s=57%115.78+s=158.45+t115.78×38.4%+sy=158.45×16.86%+38.4%t[158.45/﹙115.78+s﹚] ×100%=57%得s=162.21t,t=119.53t,y=17.36%即9级溢流浓度17.36%9级溢流物料量162.21t8级底流物料量119.53t8级进料量162.21+115.78=277.98t9级:o/s=56%119.54+u=162.21+v119.54×38.4%+uy=162.21×17.36%+38.4%v[162.21/﹙119.54+u﹚] ×100%=56%得u=170.11t,v=127.45t,y=18.33%即10级溢流浓度18.33%10级溢流物料量170.11t9级底流物料量127.45t9级进料量170.11+119.54=289.65t10级:o/s=56%127.45+w=170.11+x127.45×38.4%+wy=170.11×18.33%+38.4%x[170.11/﹙127.45+w﹚] ×100%=56%得w=176.32t,x=133.66t,y=19.04%即11级溢流浓度19.04%11级溢流物料量176.32t10级底流物料量133.66t10级进料量176.32+127.45=303.77t11级:o/s=56%133.66+y′=176.32+z133.66×38.4%+yy′=176.32×19.04%+28.4%z[176.32/﹙133.66+y′﹚] ×100%=56%得y′=181.20t,z=138.54t,y=19.56%即12级溢流浓度19.56%12级溢流物料量181.20t11级底流物料量138.54t11级进料量181.20+133.66=314.86t12级底流物料量为43.41t12级底流干物=43.41×40%=17.36t1级溢流干物回流12级底流干物量为=108.71×7%×93.8%=7.14t(93.8%为淀粉含量)校核12级底流干物量=17.36+7.14=24.50t淀粉收率=﹙24.5/38.84﹚×100%=68.35%>66% 符合生产要求经脱水干燥后的商品淀粉含水12%—14%我们取13%,也就是说我们所得到商品淀粉质量=24.5/﹙1-13%﹚=28.16t3.3热量平衡计算3.3.1浸泡加热用热量Q=﹙41.67+44.80﹚×4.18×10³×﹙52-20﹚×1.05=12.14×106kj(考虑到热量损失乘以1.05)需2kg/cm²温度T=120℃冷凝潜热r=2205.2kj/kg的蒸汽量m=Q/r=﹙12.14×106﹚/2205.2=5.51t3.3.2旋流器加热洗水用热量Q=81.37×4.18×10³×﹙52-20﹚=10.88×10^6kj需2kg/cm²温度T=120℃冷凝潜热r=2205.2kj/kg 的蒸汽量m=Q/r=﹙10.88×10^6﹚/2205.2=4.93t3.3.3干燥淀粉用热量根据实际生产经验淀粉干燥前含水36%,干燥后为13.5%即淀粉最后带水=24.5/﹙1-13.5%﹚-24.5=3.82t用绝对压强2kg/cm²温度T=120℃冷凝潜热r=2205.2kj/kg的蒸汽干燥进风温度﹙新鲜空气﹚温度﹙t0﹚20℃,经加热后温度为﹙t1﹚170℃干燥淀粉后的废气温度为﹙t2﹚47℃新鲜空气湿度为x0 为0.011kg水/kg干空气废气湿度为x2 为0.05kg水/kg干空气淀粉干重为24.5t干燥前淀粉含水量=24.5/﹙1-36%﹚-24.5=13.78t干燥后淀粉含水量=24.5/﹙1-13.5%﹚-24.5=3.82t则干燥被蒸发水分W=13.78-3.82=9.96t干燥过程中绝对干空气的重量L=W/﹙x2-x0﹚=9.96/﹙0.05-0.011﹚=355.38t新鲜空气焓值I0=1.01t0+﹙1.88t0+2492﹚x0=1.01×20+﹙1.88×20+2492﹚×0.011=48.03kj/kg干空气加热后空气焓值I1=1.01t1+﹙1.88t0+2492﹚x0=1.01×170+﹙1.88×170+2492﹚×0.011=202.63kj/kg干空气则空气加热器加热新鲜空气用热量为Q=L﹙I1-I0﹚=255.38×10³×﹙202.63-48.03﹚=3.95×107kj实际生产中考虑到热量损失所以Q实际=Q﹙1+0.08﹚=3.95×107×1.08=4.27×107 kj需蒸汽量m= Q实际/r=4.27×107 kj/﹙2205kj/kg﹚=19.37t即干燥过程中每小时需蒸汽量19.37t则在生产淀粉每小时消耗热量总量Q总=3.95×107kj+10.88×106kj+12.14×106kj=6.25×107kj每小时消耗绝对压强2kg/cm²温度T=120℃冷凝潜热r=2205.2kj/kg的蒸汽总量M总=5.51t+4.93t+19.37t=29.81t+为进入系统的水量;-为排除系统的水量3.5设备选型3.5.1 设备选型原则⑴保证工艺生产过程的正常和安全进行;⑵操作费用低,耗水、电、汽较少;⑶技术先进,经济合理,操作方便;⑷清洗方便,耐用,易修;⑸设备结构紧凑,尽量实现自动化,减轻工人劳动强度;⑹要留有一定的余量和备用设备;⑺尽量减少噪音,符合环保要求。

年产5万吨α-淀粉酶 工厂发酵车间设计 毕业论文.x

南阳理工学院本科生毕业设计(论文)学院(部):生物与化学工程学院专业:生物工程姓名:指导老师:完成日期2014年4月南阳理工学院本科生毕业设计(论文)年产5万吨α-淀粉酶工厂发酵车间设计The Design for Alpha Amylase Fermentation Workshop with 50000 tons Annual Production总计:毕业设计(论文) 33页表格: 5 个插图: 3 幅南阳理工学院本科毕业设计(论文)年产5万吨α-淀粉酶工厂发酵车间设计The Design for Alpha Amylase Fermentation Workshop with 50000 tons Annual Production学院(部):生物与化学工程学院专业:生物工程学生姓名:方帅学号: 1 0 5 0 1 0 5 4 0 0 4 1指导教师(职称):肖连冬(教授)评阅教师:完成日期: 2014年4月年产5万吨α-淀粉酶工厂发酵车间设计[摘要]:α-淀粉酶广泛分布于动物、植物和微生物中,能水解淀粉产生糊精、麦芽糖、低聚糖和葡萄糖等,是工业生产中应用最为广泛的酶制剂之一。

目前,α-淀粉酶已广泛应用于变性淀粉及淀粉糖、焙烤工业、啤酒酿造、酒精工业、发酵以及纺织等许多行业。

本次设计的淀粉酶发酵工厂年产量为50000吨,以枯草芽孢杆菌(Bacillus subtilis)BF-7658为生产菌种,以玉米粉为碳源,以豆饼为氮源,采用液体深层发酵法发酵,以此为基础进行设计,确定了生产工艺流程,进行了物料衡算和热量衡算,并计算了主要设备的尺寸。

[关键词]:α-淀粉酶;生产过程设计;深层发酵法The Design for alpha Amylase Fermentation Workshop with50000 tons Annual ProductionBiological engineering FANG ShuaiAbstract:Alpha amylase widely distributed in animals, plants and microbes, hydrolysis can produce dextrin, maltose starch, oligosaccharides and glucose and so on, it is the mostwidely used in industrial production of one of the enzyme preparation. At present, the alpha amylase has been widely used in modified starch and starch sugar, baking industry, beer brewing, alcohol industry, fermentation and textile and the many industries. The design of the fermentation plant amylase, respectively, with corn flour for carbon sources, to soybean cake as nitrogen source, with BF-7658 Bacillus subtilis strains for production, the deep fermentation, by salting-out extraction technology method, with the annual production capacity of 50000 tons of amylase, 167 tons per day. At the same time make the production process flow diagram, the material balance calculations and heat balance calculations, the design and the size of the cans of fermentation tank seeds.Keywords:alpha amylase; Production process design; Deep fermentation目录1 绪论 (1)1.1Α-淀粉酶简述 (1)1.2Α-淀粉酶结构 (1)1.3Α-淀粉酶催化机制 (1)1.3.1 α-淀粉酶催化过程 (1)1.3.2 α-淀粉酶空间结构特点 (2)1.4Α-淀粉酶的理化性质 (3)1.4.1 底物特异性 (3)1.4.2 最适PH和最适温度 (3)1.4.3 金属离子对酶稳定性的影响 (3)1.5国内外主要研究机构及其研究方向 (4)2 设计说明 (4)2.1设计任务 (4)2.2设计原则 (4)2.3生产菌种选择 (5)2.4生产菌种简介 (5)2.4.1枯草芽孢杆菌简介 (5)2.4.2枯草芽孢杆菌的工业应用 (5)3 生产方法的选择 (5)3.1生产方法的选择及结果 (5)3.1.1选择生产方法的主要依据[14]: (5)3.1.2生产方法介绍及确定 (6)3.2工艺流程设计原则 (6)3.3.工艺路线选择 (6)3.3.1工艺路线简述 (6)3.3.2工艺流程简图 (6)4 工艺计算 (7)4.1物料流程及说明 (7)4.1.2 工艺技术指标及基础数据 (7)4.1.3 α-淀粉酶发酵车间的物料衡算 (8)4.1.4 年产5万t/a α-淀粉酶工厂发酵车间的物料衡算表 (9)4.2生产车间的热量衡算 (10)4.2.1 糊化用水耗热量Q1 (10)4.2.2 混合醪煮沸灭菌耗热量Q2 (10)4.3生产车间耗水量 (11)4.4耗冷量计算 (12)4.4.1发酵热计算 (12)4.4.2冷却热计算 (13)4.5无菌空气用量 (13)5 主要设备的工艺计算及选型 (13)5.1发酵罐的选型 (13)5.1.1 发酵罐选型原则 (13)5.1.2 发酵罐设计参数的确定 (14)5.1.3 发酵罐尺寸的确定 (14)5.1.4 发酵罐冷却面积的确定 (15)5.1.5 发酵罐搅拌器的设计 (16)5.1.6搅拌轴功率的计算 (17)5.2种子罐的选型 (18)5.3发酵罐换热器的选择 (20)5.3.1 冷却水耗量 (20)5.3.2 冷却面积 (20)5.3.3蛇管组数和管径的确定 (20)6 车间布置设计 (21)6.1车间设计规范和规定 (21)6.2生产车间布置设计 (21)6.2.1 车间布置设计的依据 (21)6.2.2车间布置原则 (22)6.3车间布置结果 (22)7结论 (22)参考文献 (23)鸣谢 (23)1 绪论1.1α-淀粉酶简述淀粉酶广泛存在于动物、植物和微生物中[1],在食品、发酵、纺织和造纸等工业中均有应用,尤其在淀粉加工业中,微生物淀粉酶更是应用广泛并已成功取代了化学降解法;同时,它们也可以应用于制药和精细化工等行业[2]。

年产5万吨味精糖化工段设计

摘要味精,学名“谷氨酸钠(C5H8NO4Na)”。

谷氨酸是氨基酸的一种,也是蛋白质的最后分解产物。

我们每天吃的食盐用水冲淡400 倍,已感觉不出咸味,普通蔗糖用水冲淡200 倍,也感觉不出甜味了,但谷氨酸钠,用于水稀释3000倍,仍能感觉到鲜味,因而得名“味精”。

谷氨酸是利用微生物发酵生产的一个具有代表性的产品,生产工艺涉及种子培养、发酵、提取、脱色、离心和干燥等重要的单元操作和工程概念。

通过对谷氨酸车间的工艺设计,可以加强对自己对所学知识的综合利能力。

本设计是以精制淀粉(纯度为85.9%)为原料进行设计,使用一次喷射双酶法为糖化工艺,以年实际工作日300天计算,日产味精165吨。

对全厂物料进行了衡算,对糖化工段的罐体如糖化罐进行了详细计算,以确定它的参数,便于设备布置图的绘制。

关键词:谷氨酸钠;糖化;工艺计算AbstractMonosodium glutamate (MSG) is the sodium salt of the non-essential amino acid glutamic acid,which is the final resolve product from protein. If we dilute the salt with 400 times water, we can’t taste salty any more. If we dilute the sucrose with 200 times water, we can’t taste sweetness too. But even if 3000 times water, Monosodium glutamate still taste flavor. Glutamate is produced by microbial fermentation of a representative of the products, production processes involved in seed culture, fermentation, extraction, bleaching, centrifugation and drying unit operations and other important engineering concepts.Through the workshop process design glutamate, can enhance their knowledge of the comprehensive profitability.The design is based on refined starch (85.9% purity) as raw materials for the design, the use of a jet of two enzymes for the saccharification process, the actual working days to 300 days calculated at 165 tons of monosodium glutamate production.The whole plant materials for the balance, the chemical section of the tank, such as sugar saccharification tanks carried out a detailed calculation to determine its parameters, easy to draw the layout of the device. Key words:glutamate;saccharification;process calculation.目录引言 (1)第一章糖化工段工艺 (1)1.1 味精简介 (1)1.2 设计方案的确定 (2)1.2.1 糖化方法的选择论证 (2)1.2.2 液化工艺条件的论证 (2)1.3 糖化工艺流程 (3)1.4 糖化工艺技术要点 (3)1.4.1 调浆配料 (3)1.4.2 喷射液化 (4)1.4.3 糖化 (4)1.4.4 过滤 (4)1.4.5 贮存 (4)第二章糖化工段物料衡算 (4)2.1 生产能力 (4)2.2 计算指标 (4)2.3 总物料衡算 (5)2.3.1 商品淀粉用量 (5)2.3.2 糖化液量 (5)2.3.3 产谷氨酸量 (5)2.3.4 衡算结果汇总 (6)2.4 糖化工段物料衡算 (6)2.4.1 淀粉浆量及加水量 (6)2.4.2 液化酶量 (6)量 (6)2.4.3 CaCl22.4.4 糖化酶量 (6)2.4.5 糖液产量 (7)2.4.6 过滤糖渣量 (7)2.4.7 生产过程进入的蒸汽冷凝水及洗水量 (7)2.4.8 衡算结果汇总 (7)第三章糖化工段设备选型 (7)3.1 糖化罐 (7)3.2 调浆罐 (8)3.3 储浆罐 (9)3.4 连续液化喷射器 (10)3.5 维持罐 (10)3.6 层流罐 (10)3.7 储糖罐 (10)3.8 设备选型汇总 (11)参考文献 (12)课程设计体会 (12)附图(糖化罐设备总装图)引言味精又称谷氨酸一钠,其基本成分为L-谷氨酸,具有强烈的肉类鲜味。

年产15000吨蓝莓果汁工厂设计资料

年产15000吨蓝莓果汁工厂设计说明书指导老师:高爱武组长:吴琼组员:祁晓霞杨靓王丹李瑞芬赵沛帆班级:09级食项一班日期:2012年6月摘要:随着我国改革开放的不断深入,在当前国民经济稳定快速发展的形势下,人民消费水平不断提高,为饮料行业的发展创造了一个良好的环境。

本论文设计主要是对中国的饮料行业进行了调查和分析,确定了项目的选址、设计和实施方案。

本次项目是一个年产15000吨的蓝莓饮料项目,可以直接扩大蓝莓饮料企业原有的市场,有利于开发新市场,促进了我国蓝莓市场的发展需求。

本设计包括厂址选择报告、工艺设计、生产车间平面布置图、全厂的平面布置图等相关叙述。

前言蓝莓的营养价值高于苹果、葡萄、橘子等水果,其果实除富含水果中常见的多种营养成分外,还含有花青素、类黄酮等抗氧化剂,属高氨基酸、高锌、高铁、高铜、高维生素的果品,堪称“世界水果之王”。

在世界卫生组织公布的十大健康食品中,蓝莓是入选的水果之一,也被称为“人类五大健康食品之一”;在欧美、日本等发达国家,蓝莓也深受消费者的青睐。

蓝莓中含有的花青素对眼睛有良好的保健作用,能够缓解眼部疲劳。

自2000年开始,美国教育部将蓝莓列为中小学生保护眼睛的营养配餐食品,要求每人每周至少食用一杯蓝莓鲜果或加工品;在日本,人们把蓝莓视为“聪明之果”,中、小学生已从昔日“每天一杯牛奶、提高一代人体质”,转为“每天一袋蓝莓、聪明一代脑”。

而今,这股蓝莓的清香也渐渐飘向了中国。

在上海一些餐饮机构,一瓶野生蓝莓饮品竟然能卖到38元,远远高于“大酒仓”的零售价,即使如此,蓝莓汁依然是宾客们优先选择饮品之一。

野生的蓝莓多生长在高寒的原始森林地区,这使得我国大兴安岭成为野生蓝莓的产区之一,在当地形成了以生产野生蓝莓及相关食品和饮品的产业链。

新鲜野生蓝莓每公斤200多元的价格让普通消费者望而止步。

而将蓝莓生产成饮料,价格大幅下降,中档的饮料价格让普通的消费者也都喝得起,这预示着在不久的将来,中国的“蓝莓时代”也将到来。

年产5万吨酒精厂蒸煮糖化车间工程设计

年产5万吨酒精厂蒸煮糖化车间工程设计本文档旨在设计一个年产5万吨酒精的蒸煮糖化车间工程。

车间应按照以下标准设计:1. 工艺流程酒精生产流程应包括:麦汁酵母发酵、蒸馏、精馏及烘干。

其中,麦汁的制作应遵循以下步骤:1. 清理原料:将小麦经过清理设备清洗,去掉异物、沙粒等。

2. 磨碎:使用磨麦机磨碎均匀,一般可调至40目。

3. 臭氧消毒:使用臭氧对麦汁进行消毒,以避免细菌污染。

4. 糖化:将经过消毒的麦汁进行加热和糖化处理。

5. 过滤:将处理好的麦汁进行过滤处理。

6. 酵母发酵:将过滤后麦汁加入酵母进行发酵。

蒸馏、精馏及烘干部分工艺流程具体实现可参考相应资料。

2. 厂房结构厂房应顶部采用钢结构,地基由一次灰海砂混合料地基建造。

墙体应使用双层钢结构,中间填充保温材料,保证良好的隔热性能。

厂房的拆除和地基的恢复应符合施工标准。

3. 设备选型车间所需设备主要包括清洗设备、磨麦机、糖化设备、发酵罐、蒸馏设备、精馏设备和烘干设备。

根据年产量5万吨的生产要求,对于每台设备的选型应该符合相关技术规范和生产标准。

此外,设备的选型还应考虑设备的品牌和售后服务。

4. 卫生和消防车间的卫生和消防应该符合相关规范和标准。

车间内应装有消火栓系统,消防器材和烟雾探测器等设备。

车间环境应干净整洁,设备内外表面应定期清洁和消毒。

同时,员工应按要求穿着防护服和鞋子,并接受相关检查和培训。

5. 成本估算车间的建设和设备采购等成本估算应本着节约的原则,并充分考虑到设备质量和售后服务等因素。

对于自有设备和出租设备的采购,应充分考虑市场价格和租用价格等因素。

以上是本文档的主要内容,旨在提供一个年产5万吨酒精厂蒸煮糖化车间工程的初步设计方案。

(完整版)年产5000吨糖化酶发酵车间设计.doc

南阳理工学院本科生毕业设计学院(系):生物与化学工程学院专业:生物工程学生: *******指导教师:李慧星完成日期2010年5月南阳理工学院本科生毕业设计年产 5000 吨糖化酶发酵车间设计The design of annual output of 5000 tons of glucoamylasefermentation factory workshop总计:毕业设计(论文)28 页表格:5个插图:1幅南阳理工学院本科毕业设计年产 5000 吨糖化酶发酵车间设计The design of annual output of 5000 tons of glucoamylasefermentation factory workshop学院(系):生物与化学工程学院专业:生物工程学生姓名:郭留洋学号:*****指导教师:******评阅教师:完成日期:2010 年 5 月南阳理工学院Nanyang Institute of Technology年产 5000 吨糖化酶发酵车间的工艺设计生物工程专业郭留洋【摘要】糖化酶是工业生产的主要酶制剂之一,广泛用于酿酒、葡萄糖、果葡糖浆、抗菌素、乳酸、有机酸、味精、棉纺厂等各方面。

本设计以玉米淀粉为主要原料,利用黑曲霉,采用机械搅拌通风罐进行发酵生产,完成生产5000 吨糖化酶发酵车间工艺设计,通过工艺流程设计、工艺衡算、设备选型和车间布置设计,设计出生产 5000 吨糖化酶发酵车间采用 3 个 75 m3发酵罐和 3 个 6m3种子罐等,并依据生物工程工厂车间布置原则,对发酵罐车间进行合理布置,绘制了工艺流程图和车间布置图,工艺设计的结果为糖化酶的生产提供一定参考。

【关键字】糖化酶工厂设计深层发酵黑曲霉The Design of Annual Output of 5000 Tons ofGlucoamylase Fermentation FactoryWorkshopAbstract :Glucoamylase is the main enzyme of industrial production which is widely used in wine, glucose, fructose syrup, antibiotics, lactic acid, organic acid, monosodium glutamate, cotton and so on. The design use corn starch as main raw material, using Aspergillums Niger, andapply mechanical ventilation it that can be fermented production. This industrial workshop designcan complete the process of industrial design, the accounting, equipment selection facility layoutdesign. This workshop can make production of 5,000 tons of glucoamylase fermentation using three 75 m3 and 3 based fermentation tank 6m3 seed set and so on, The fermentation plant has areasonable layout which according to thefactory workshop ’slayout of bio-engineering principles, With drawing a flow chart and workshop ’s layout, the result of industrial design provide a reference to the production of glucoamylase.Keywords :Glucoamylase Plant DesignFermentation Aspergillus Niger目录1 前言⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 1 ..1.1 糖化的介⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ (1)1.2 糖化的用状⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ (1)1.3 糖化在国内外的研究展及前景⋯⋯⋯⋯ ..⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.11.4 内容及意 .⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ ..⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 32 本⋯..⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ ..⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 5..2.1 糖化生中所用黑曲霉的特性⋯⋯⋯⋯⋯ ..⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.52.2 菌种培养工⋯⋯⋯ ...⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ ...⋯⋯⋯⋯⋯⋯⋯⋯ 52.2.1 菌种活化⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ ..⋯⋯⋯⋯⋯⋯⋯⋯⋯62.2.2 一种子培养⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯62.2.3 二种子培养⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯62.3 工算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 6 ...2.3.1 工技指及基数据⋯⋯⋯⋯⋯⋯⋯⋯⋯ .⋯⋯⋯⋯⋯⋯⋯.62.3.2 酵工流程⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ .⋯⋯⋯⋯⋯⋯⋯.82.3.3 物料衡算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.⋯⋯⋯⋯⋯⋯⋯⋯.82.3.4 量衡算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.⋯⋯⋯⋯⋯⋯⋯⋯ .102.3.5 水平衡的算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ ..⋯⋯⋯⋯⋯⋯⋯⋯132.3.6 无菌空气用量的算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ ..⋯⋯⋯⋯⋯⋯⋯⋯142.4 的与型⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯14...2.4.1 酵罐的与型⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ .⋯⋯⋯⋯⋯⋯⋯ .142.4.2 种子罐的与型⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ .⋯⋯⋯⋯⋯⋯.172.5 布置⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ .⋯⋯⋯⋯⋯⋯ (18)2.5.1 布置的目的和重要性⋯⋯⋯⋯⋯⋯⋯ .⋯⋯⋯⋯⋯⋯⋯.182.5.2 布置的有关技要求和参数⋯⋯⋯⋯⋯⋯ .⋯⋯⋯⋯⋯⋯⋯ 192.5.3 的安全距离⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ .⋯⋯⋯⋯⋯⋯⋯.192.5.4 布置原⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ ...⋯⋯⋯⋯⋯⋯⋯ (20)3⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯...⋯⋯⋯⋯⋯⋯ (21)参考文献⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.22 致⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.231 前言1.1 糖化酶的简介糖化酶又称葡萄糖淀粉酶,糖化酶是一种习惯上的名称,学名为α-1,4- 葡萄糖水解酶。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本科生毕业设计(论文)学院(部):生物与化学工程学院专业:生物工程目录1 绪论 (3)1.1淀粉酶简述 (3)1.2淀粉酶的发展历程 (3)2 α淀粉酶的结构与性质 (4)结构 (4)性质 (4)3 生产方法的选择 (4)3.1生产方法介绍 (4)3.1,1 固体培养法 (4)3.1.2 液体深层培养法 (5)3.2生产方法的选择原则 (5)4 工艺计算 (5)4.1 工艺技术指标 (5)5 设备的工艺计算及选型 (10)5.1发酵罐的选型 (10)5.1.1 发酵罐选型原则 (10)5.1.2生产能力、数量和容积的确定 (11)(1)发酵罐容积的确定: (11)(2)生产能力的计算: (11)5.1.3 发酵罐尺寸的确定 (11)5.1.4 发酵罐搅拌器的设计 (13)5.1.5搅拌轴功率的计算 (14)2.种子罐 (14)罐体壁厚 (15)⑷种子罐冷却面积的计算 (16)6 车间布置设计 (16)6.1 车间设计规范和规定 (16)6.2.1 发酵车间组成 (17)6.2.2 车间布置原则 (17)6.3 车间布置及结构 (17)7 结论 (18)设备选型及计算 (30)车间布置设计 (30)1绪论1.1淀粉酶简述淀粉酶广泛存在于动物、植物和微生物中[1],在食品、发酵、纺织和造纸等工业中均有应用,尤其在淀粉加工业中,微生物淀粉酶更是应用广泛并已成功取代了化学降解法;同时,它们也可以应用于制药和精细化工等行业[2]。

根据淀粉酶对淀粉的水解方式不同[3],可将其分为α-淀粉酶、β-淀粉酶、葡萄糖淀粉酶和异淀粉酶等。

其中,α-淀粉酶(α-1,4-葡聚糖-4-葡聚糖苷酶)多是胞外酶,其作用于淀粉时可从分子内部随机地切开淀粉链的α-1,4糖苷键[4],而生成糊精和还原糖,产物的末端残基碳原子构型为α-构型,故称α-淀粉酶[5]。

α-淀粉酶来源广泛,主要存在发芽谷物的糊粉细胞中[6],当然,从微生物到高等动、植物均可分离到,是一种重要的淀粉水解酶,也是工业生产中应用最为广泛的酶制剂之一。

它可以由微生物发酵制备,也可以从动植物中提取。

不同来源的α-淀粉酶的性质有一定的区别,工业中主要应用的是真菌和细菌α-淀粉酶。

目前,α-淀粉酶已广泛应用于变性淀粉及淀粉糖、焙烤工业、啤酒酿造、酒精工业、发酵以及纺织等许多行业,是一种重要工业用酶。

如在淀粉加工业中,微生物α-淀粉酶已成功取代了化学降解法;在酒精工业中能显著提高出酒率。

其应用于各种工业中对缩短生产周期,提高产品得率和原料的利用率,提高产品质量和节约粮食资源,都有着极其重要的作用。

1.2淀粉酶的发展历程早在数千年前,人类就已利用淀粉酶的作用,从事酿酒、制饴糖等。

诗经上记载:“若作酒醴,尔惟曲蘖”。

曲是长霉的谷子,蘖是发芽的谷粒,二者都含有淀粉酶。

就是说酿酒和甜酒,得用曲子和谷芽才能发酵。

埃及人在公元前六千年即已用麦芽酿造啤酒。

但是将酶提取出来使用,是十九世纪才开始的。

1833年佩恩(Payne)和帕索兹(Persoz)从麦芽的水抽提物中用乙醇沉淀得到一种可使淀粉水解生成可溶性糖的物质,称之为淀粉酶(diastase),并指出了它的热不稳定性,初步触及了酶的一些本质问题[7]。

1896年日本人高峰让吉用麸皮培养米曲霉,用水提取再以酒精沉淀,得到淀粉酶为消化剂。

此后,运用广泛的学识在美国成立高峰制药厂(Takamine Laboratory),从事微生物酶的生产与研究。

1920年前后,法国人Boidin和Effront等又先后发现枯草杆菌可以分泌耐热而且活性更强的α-淀粉酶,于1926年在德国设厂生产,为微生物酶的工业生产奠定了基础。

1965年,我国开始应用淀粉芽孢杆菌BF7568生产α-淀粉酶,当时只有无锡酶制剂厂独家生产。

1967年杭州饴糖厂实现了应用α-淀粉酶生产饴糖的新工艺,可以节约麦芽7%-10%,提高出糖率10%左右。

1964年我国开始了酶法注射葡萄糖新工艺的鉴定并先后在华北制药厂,河北东风制药厂,郑州嵩山制药厂等单位得到应用,取得了良好的经济效益。

与传统的酸法相比可以提高效率10%,降低成本15%以上。

另外我国以酶法进行柠檬酸生产,谷氨酸发酵,糖化制啤酒,酒精发酵,黄酒酿造,酶生产,酱油制造等方面也已经研究成功并投入生产。

[8]二战之后,随着抗生素工业的发展,微生物的培养技术、发酵工艺和发酵罐的革新,酶制剂工业有了飞跃的发展,进入了工业化大生产的阶段。

1949年日本采用淀粉酶和糖化酶进行淀粉的液化和糖化,确定了酶法制造葡萄糖浆的工艺,革除了沿用100年酸水解工业,使淀粉出糖率由80%提高到100%。

1973耐热性α淀粉酶投入生产。

从此淀粉酶的生产又进入了一个新阶段。

据统计,α淀粉酶和糖化酶是酶制剂的主要品种。

如美国1975年酶制剂总产值为5151万美元,淀粉酶类为1550万美元,1980年总产值为6681万美元,其中淀粉酶类约占20%。

在日本,1976年酶制剂总销售额为2999百万日元,α淀粉酶为1530百万日元,占50%。

2α淀粉酶的结构与性质参见参考文献收藏夹结构从淀粉酶的发现至今α淀粉酶的种类已经越来越多,按照使用条件可以分为中温型,高温型,耐酸耐碱型。

按生产菌不同可以分为细菌、真菌、植物和动物淀粉酶。

BF-7568是细菌淀粉酶的代表,米曲酶是真菌淀粉酶的代表。

水解淀粉的酶类主要有α淀粉酶家族(EC 3.2.1.1),β淀粉酶家族(EC 3.2.1.2),葡萄糖糖化酶(EC 3.2.1.3),异淀粉酶(EC 3.2.1.68),环式糊精糖化酶(EC 2.4.1.19)等【12】,其中大部分淀粉水解酶都属于α淀粉酶家族,需要指出的是,α淀粉酶与α-淀粉酶家族是两个不同的概念,通常将作用于α糖苷键连接的葡萄糖聚糖,并且作用后能保持葡萄糖残基的c1碳原子为α淀粉酶家族。

α-淀粉酶家族明确的包含两大类酶,即葡萄糖苷水解酶和葡萄糖基转移酶,他们或者水解α-1,4键、α-1,6键,或者生成α-1,4键、α-1,6键,极少数还可作用于α-1,2键、α-1,3键,这取决于各个酶作用的特异性,根据酶的特异性,α-淀粉酶家族可分为将近30种不同专一性特征的酶类。

显然α-淀粉酶家族的概念要比α-淀粉酶大很多,只作用于α-1,4键,而且仅是水解作用,α-淀粉酶家族则有的作用于α-1,4键,有的作用于α-1,6键,有的两种糖苷键都能作用,而且既可以是水解作用,也可以是转糖基作用。

因此α-淀粉酶只是α-淀粉酶家族中的一个重要成员【13】。

α-淀粉酶催化机制α-淀粉酶在结构上的相似使人们相信他们具有相似的催化机制。

3 生产方法的选择3.1生产方法介绍3.1,1 固体培养法固体培养法的培养基以麸皮、米糠等为主要原料,加入其他必要的营养成分,制成固体或半固体的麸曲,经过灭菌冷却后,接种产酶微生物菌株,在一定条件下进行发酵,以获得所需的酶。

固体培养法的优点是设备简单,操作方便,麸曲中酶的浓度较高,特别适用于各种霉菌中的培养和发酵产酶。

其缺点是劳动强度较大,原料利用率较低,生产周期较长。

3.1.2 液体深层培养法液体深层培养法是采用液体培养基,置于生物反应器中,经过灭菌、冷却后,接种产酶细胞,在一定条件下,进行发酵,生产得到所需的酶。

液体深层培养法不仅适合于微生物细胞发酵生产也可用于植物细胞和动物细胞的培养。

液体深层培养法的机械化程度较高,技术管理较严格,酶的产率较高,质量较稳定,产品回收率较高。

以上两种方法,是目前酶发酵生产的主要方式。

3.2生产方法的选择选择生产方法的主要依据[]有:1,原料来源、种类和性质。

本次设计的原料采用市场上来源比较广泛的玉米淀粉,2,产品的质量和规格。

罐发酵单位为600u/mL,终产物产品规格为4000u/g,3,生产规模。

设计生产规模为50000t/a。

4,技术水平。

生产方式采用较易掌握的间歇式生产。

5,建厂地区的自然环境。

南阳地区地处温带地区,无需配套的冷冻系统即可满足正常发酵的温度要求6,经济合理性。

结合以上原则和生产方法的比较,本设计决定采用液体深层发酵法进行生产,设计年产量为50000t/a,终产物活力单位为4000u/g的α淀粉酶工厂生产车间。

4 工艺计算4.1 工艺技术指标4.1.1 枯草杆菌发酵工艺流程示意图枯草杆菌发酵采用液体深层发酵、盐析法提取的工艺,其工艺流程如下图6.1所示:图4.1 工艺流程图4.1.2 工艺技术指标及基础数据⑴主要技术指标如下所示:表4.1 α-淀粉酶发酵工艺技术指标指标名称单位指标数指标名称单位指标数生产规模t/a 50000 发酵初糖Kg/ m3 150生产方法深层发酵,盐析提取产品规格U/g 4000 年生产天数d/a 300 提取总收率% 82发酵周期h 72 倒罐率% 1.0 产品日产量t/d 166.67 麦芽糖化转化率% 95 罐发酵单位u/ml 600 淀粉糖化转化率% 95发酵罐装料系数% 75 接种量% 8⑵种子培养基:水解糖25g/l(由麦芽糊精提供,约占培养基4.0%);(NH4)SO4 0.3%;Na2HPO4 0.2%;消泡剂 0.2%。

上述百分数均为质量百分数⑶发酵培养基:水解糖150g/l (由玉米淀粉提供,约占培养基20%);豆饼粉 6.5%;(NH4)SO4 0.5%;Na2HPO4 0.3%;消泡剂0.4%。

上述百分数均为质量百分数(4)补料液:水解糖150g/l(由玉米淀粉提供,约占培养基25%);豆饼粉 7.0%;消泡剂0.3%。

上述百分数均为质量百分数4.1.3 α-淀粉酶发酵车间的物料衡算首先计算生产1000kg规格为4000 u/g的α-淀粉酶需耗用的原辅材料及其他物料量。

⑴放罐成熟发酵液量V0=1000kg×4000 u/g÷(600u/ml×82%×99%)=8.21(m3)式中 82%——提取总收率99%——除去倒罐率1%后的发酵成功率⑵放罐发酵成熟液V0分为以下三部分:底料:V1=8.21×80%=6.568 (m3)种液量:V2=8.21×8%=0.6568(m3)补料量:V3=8.21×12%=0.9852(m3)(3)发酵液底料配置需水解糖量:m1=150×V1=150×6.568= 985.2 (kg)种子培养液配置需水解糖量:m2=25×V2=25×0.6568= 16.42 (kg)补料液配置需水解糖量:m3=150×V3=150×0.6568= 147.78 (kg)(4)以玉米为淀粉原料作为水解糖来源理论上,100kg淀粉转化生成葡萄糖量为111kg,故理论上耗用玉米淀粉量为:m底料 = 985.2÷(80%×95%×111%)= 1167.85 (kg)m 补料= 147.78÷(80%×95%×111%)= 175.18 (kg)m 淀粉=1167.85+175.18=1343.08 kg式中 80%——玉米淀粉原料含纯淀粉量95%——淀粉糖化转化率(5)豆饼粉耗用量m 豆饼粉=1167.85÷20%×6.5%+175.18÷25%×7%=428.6(kg)(6)麦芽糊精耗用量理论上,100㎏麦芽转化为140㎏葡萄糖,故理论上耗用淀粉量为:m 麦芽=16.42÷(80%×95%×140%)=15.43(kg)式中 80%——麦芽糊精原料含纯麦芽量95%——麦芽糖化转化率(7)玉米浆耗用量m 玉米浆 =1167.85÷20%×1.0%+15.43÷4.0%×1.0%=62.25(kg)(8)424()NH SO 耗用量1167.85÷20%×0.5%+15.43÷4.0%×0.3%=3 0.36(kg )(9)24Na HPO 耗用量1167.85÷20%×0.3%+15.43÷4.0%×0.2%=18.29(kg )(10)CaCO 3耗用量1167.85÷20%×1.6%=93.43(kg )(11)消泡剂耗用量1167.85÷20%×0.4%+15.43÷4.0%×0.2%+175.18÷25%×0.3%=26.23(kg)4.1.4 年产5万t/aα-淀粉酶工厂发酵车间的物料衡算表由上述生产1000 kgα-淀粉酶(规格为4000 u/g )的物料衡算结果,可求得5万t/aα-淀粉酶工厂发酵车间的物料平衡计算。