LPA_checklist (5S分层审核检查表)

合集下载

5S稽核表

5S稽核表

5S

项 目

检查内容

配 分

1

通道上放置物品或超出通道范围放置物品

3

2

物品、原材料堆放不得超过2M 高

2

3 物品、原材料、不良品的明确区分标示、隔离 3

整4

物品应摆放整齐、标示一律朝外

2

理

5

成品的及时入库、3天不用之物料及不良物料的退库 2 处理

6

作业现场有无多余物品

3

7

物品是否失去功能

2

1 生产治具、量具、工具的定位摆放整齐并标示 2

2

周转箱是否定位摆放

3

3

机台上物品、工具等应规范摆放

2

4 员工离开工作岗位或下班后物品、凳子应摆放整齐 3

5

工具柜、物料柜是否摆放整齐与标示相符合 2

整6

贵重之物料是否定位入柜管理

2

顿

7

资料、保养卡、点检表、生产管制看板的定期记 3 录、定位放置

8 化学危险品有无区分标示、危险标示且存放适量 3

9

标示是否完整、整齐

3

10

存放的物品是否先入先出且明显标示

2

11

区域划分是否合理、空间是否有效利用

3

1 作业场所垃圾、纸屑、塑料袋、破布应清扫干净 3

2 机器设备、工作台、门窗、风扇等应清理擦拭干净 2

清3

废料、余料、杂料不良的物料应随时清理

3

扫

清 洁

素 养

合计

4

设备、作业区的灰尘、油污应清扫干净

3

5

车间周边水槽是否有异物 ,工作场所蜘蛛网是否清 2 扫

6

仪器设备等是否进行保养

3

1

5S

项 目

检查内容

配 分

1

通道上放置物品或超出通道范围放置物品

3

2

物品、原材料堆放不得超过2M 高

2

3 物品、原材料、不良品的明确区分标示、隔离 3

整4

物品应摆放整齐、标示一律朝外

2

理

5

成品的及时入库、3天不用之物料及不良物料的退库 2 处理

6

作业现场有无多余物品

3

7

物品是否失去功能

2

1 生产治具、量具、工具的定位摆放整齐并标示 2

2

周转箱是否定位摆放

3

3

机台上物品、工具等应规范摆放

2

4 员工离开工作岗位或下班后物品、凳子应摆放整齐 3

5

工具柜、物料柜是否摆放整齐与标示相符合 2

整6

贵重之物料是否定位入柜管理

2

顿

7

资料、保养卡、点检表、生产管制看板的定期记 3 录、定位放置

8 化学危险品有无区分标示、危险标示且存放适量 3

9

标示是否完整、整齐

3

10

存放的物品是否先入先出且明显标示

2

11

区域划分是否合理、空间是否有效利用

3

1 作业场所垃圾、纸屑、塑料袋、破布应清扫干净 3

2 机器设备、工作台、门窗、风扇等应清理擦拭干净 2

清3

废料、余料、杂料不良的物料应随时清理

3

扫

清 洁

素 养

合计

4

设备、作业区的灰尘、油污应清扫干净

3

5

车间周边水槽是否有异物 ,工作场所蜘蛛网是否清 2 扫

6

仪器设备等是否进行保养

3

1

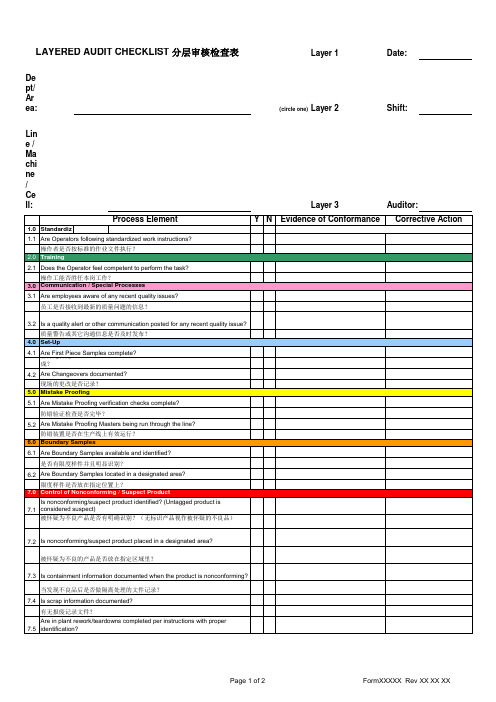

LPA分层审核检查表

Layer 1 (circle one) Layer 2

Layer 3

Date: Shift:

Auditor:

Page 2 of 2

FormXXXXX Rev XX XX XX

2.0 Training

2.1 Does the Operator feel competent to perform the task? 操作工能否胜任本岗工作?

3.0 Communication / Special Processes

3.1 Are employees aware of any recent quality issues?

防错验证检查是否完毕?

5.2 Are Mistake Proofing Masters being run through the line? 防错装置是否在生产线上有效运行?

6.0 Boundary Samples

6.1 Are Boundary Samples available and identified?

7.4 Is scrap information documented? 有无报废记录文件? Are in plant rework/teardowns completed per instructions with proper

7.5 identification?

Page 1 of 2

FormXXXXX Rev XX XX XX

抽取2-3个量具,检查检具是否在工作场所? 8.2 Are sampled gages in good condition/working order/calibrated?

抽取的检具是否处于良好的状态,经过校准,被合理使用? 9.0 Process Controls 9.1 Is SPC being completed and are significant process events recorded?

LPA分层审核检查表(印刷)

钢化制造中心分层审核 ASIA两次印刷

时间计划

每班审核(班组长)

车间时主间:8.3-8.9 公司副

每天审核(大班长/工程师) 任

AMC经理 总

星期一

星期二

星期三

星期四

星期五

星期六

星期日 星期 星期 星期 星期 星期

白班 夜班 白班 夜班 白班 夜班 白班 夜班 白班 夜班 白班 夜班 白班 夜班 一 二 三 四 五

每周

每月 每季度

第一部分:普遍的工位问题 1.01 现场有有效的作业文件,且与实际生产相符。 1.02 现场使用的量具在有效期内,且已校对零位。 1.03 首件检验已进行,并符合产品规格要求。 1.04 所有操作者按规定穿戴劳防用品。 1.05 现场5S管理符合相关要求 1.06 设备点检已经进行,且符合工艺参数单的规定 1.07 使用的各种工具、模具都符合要求。 1.08 1.09 1.10 第二部分:产品或工序的特殊问题 2.01 印刷间温、湿度处于受控状态 2.02 点检已经进行,且在工艺参数单的范围内 2.03 产品热线功率处于受控状态 2.04 产品边部留白受控,无明显锯齿 2.05 产品遮蔽性符合要求 2.06 产品黑胶烧结后无透光现象 2.07 印刷网框使用正确,商标内容与产品规格吻合 2.08 2.09 第三部分:普遍的系统问题 3.01 现场的各项质量记录都已按要求进行。 3.02 前期分层审核的行动计划已经更新、并被跟踪 3.03 客户投诉的有关问题都已传达到员工。 3.04 人员能力得到适时的评估。 3.05 预防性维修按计划进行,且设备状态良好。 3.06 生产过程中不存在安全隐患。 3.07 原材料使用做到先进先出. 3.08 3.09 3.10 说明1:没有发现异常,填写Y;发现异常并且在

时间计划

每班审核(班组长)

车间时主间:8.3-8.9 公司副

每天审核(大班长/工程师) 任

AMC经理 总

星期一

星期二

星期三

星期四

星期五

星期六

星期日 星期 星期 星期 星期 星期

白班 夜班 白班 夜班 白班 夜班 白班 夜班 白班 夜班 白班 夜班 白班 夜班 一 二 三 四 五

每周

每月 每季度

第一部分:普遍的工位问题 1.01 现场有有效的作业文件,且与实际生产相符。 1.02 现场使用的量具在有效期内,且已校对零位。 1.03 首件检验已进行,并符合产品规格要求。 1.04 所有操作者按规定穿戴劳防用品。 1.05 现场5S管理符合相关要求 1.06 设备点检已经进行,且符合工艺参数单的规定 1.07 使用的各种工具、模具都符合要求。 1.08 1.09 1.10 第二部分:产品或工序的特殊问题 2.01 印刷间温、湿度处于受控状态 2.02 点检已经进行,且在工艺参数单的范围内 2.03 产品热线功率处于受控状态 2.04 产品边部留白受控,无明显锯齿 2.05 产品遮蔽性符合要求 2.06 产品黑胶烧结后无透光现象 2.07 印刷网框使用正确,商标内容与产品规格吻合 2.08 2.09 第三部分:普遍的系统问题 3.01 现场的各项质量记录都已按要求进行。 3.02 前期分层审核的行动计划已经更新、并被跟踪 3.03 客户投诉的有关问题都已传达到员工。 3.04 人员能力得到适时的评估。 3.05 预防性维修按计划进行,且设备状态良好。 3.06 生产过程中不存在安全隐患。 3.07 原材料使用做到先进先出. 3.08 3.09 3.10 说明1:没有发现异常,填写Y;发现异常并且在

LPA 分层审核检查表(生产)

评审 项目

要 求 日 期

周一 周二 周三 周四 周五 周六 纠题 备 注

点)

生产安排是否遵守《产品流程 移动票》之工艺流程?

设备点检记录是否真实有效?

现场主管是否定期确认设备点 检结果并签字? 防错装置是否开启?(冷镦短 寸、热处理报警装置) 是否有相应《作业指导书》, 文件受控吗(签字盖章)? 《作业指导书》内容是否方便 员工阅读和使用? 《作业指导书》与“移动票” 上是否都有零件版本号? 是否有首检报告,首检合格后 才正式生产? 操作者是否按《作业指导书》 规定进行操作或检验? 操作者检查后是否按时将代表 样件在盒子里摆放? 巡检是否定期检查并记录在检 查单上? 过程质 量检具是否有合格标签,并且 量 都在有效期内? 员工是否熟练使用量检具,使 用方法是否正确? 照明是否足够,以确保产品检 验的要求? 对于关键特性,是否按《作业 标准》要求特别管理,如SPC? 设备周边是否有调机品,调机 品是否进行报废处理? 是否能够确保不同批次产品得 到区分,不混批?

评审项目要求通知现场主管纠正通知pmc经理纠正通知编制部门纠正通知质量负责人纠正发生不良时是否遵守作业标准中的不符合处理步骤

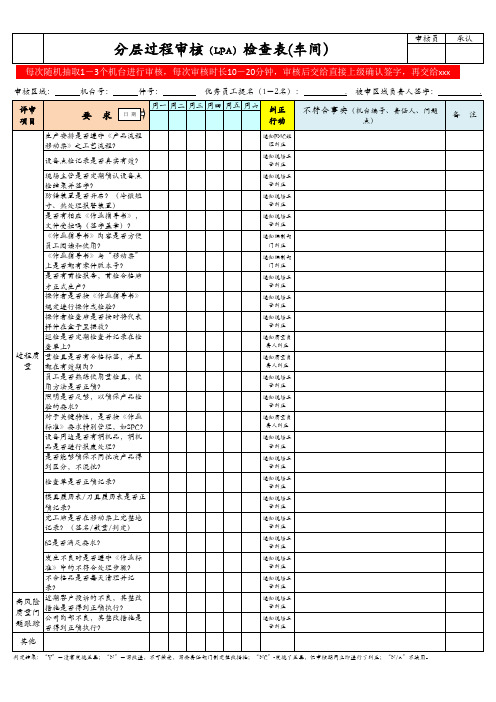

分层过程审核(LPA)检查表(车间)

审核员 承认

每次随机抽取1-3个机台进行审核,每次审核时长10-20分钟,审核后交给直接上级确认签字,再交给xxx

审核区域: 机台号: 件号: 优秀员工提名(1-2名): . 被审区域负责人签字: .

题跟踪 否得到正确执行?

通知PMC经 理纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知编制部 门纠正

通知编制部 门纠正

通知现场主 管纠正

分层审核检查表

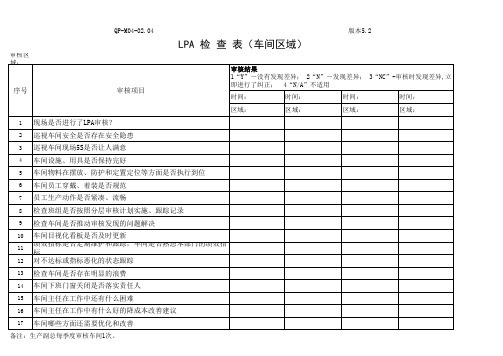

3 巡视车间现场5S是否让人满意

4 车间设施、用具是否保持完好

5 车间物料在摆放、防护和定置定位等方面是否执行到位

6 车间员工穿戴、着装是否规范

7 员工生产动作是否紧凑、流畅

8 检查班组是否按照分层审核计划实施、跟踪记录

9 检查车间是否推动审核发现的问题解决

10 车间目视化看板是否及时更新

11

绩效指标是否定期维护和跟踪,车间是否熟悉本部门的绩效指 标

QP-M04-02.04

版本5.2

审核区 域:

序号

审核项目

LPA 检 查 表(车间区域)

审核结果 1“Y”-没有发现差异; 2“N”-发现差异; 3“NC”-审核时发现差异,立 即进行了纠正; 4“N/A”不适用

时间:

时间:

时间:

时间:

区域:

区域:Βιβλιοθήκη 区域:区域:1 现场是否进行了LPA审核?

2 巡视车间安全是否存在安全隐患

12 对不达标或指标恶化的状态跟踪

13 检查车间是否存在明显的浪费

14 车间下班门窗关闭是否落实责任人

15 车间主任在工作中还有什么困难

16 车间主任在工作中有什么好的降成本改善建议

17 车间哪些方面还需要优化和改善

备注:生产副总每季度审核车间1次。

LPA 检查表(生产)

题跟踪 否得到正确执行?

通知PMC经 理纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知编制部 门纠正

通知编制部 门纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知质量负 责人纠正

通知质量负 责人纠正

通知现场主 管纠正

通知现场主 管纠正

通知质量负 责人纠正

分层过程审核(LPA)检查表(车间)

审核员 承认

每次随机抽取1-3个机台进行审核,每次审核时长10-20分钟,审核后交给直接上级确认签字,再交给xxx

审核区域: 机台号: 件号: 优秀员工提名(1-2名): . 被审区域负责人签字: .

评审 项目

要 求 日 期

周一 周二 周三 周四 周五 周六 纠正 行动

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管纠正

通知现场主 管正

其他

判定结果:“Y”-没有发现差异;“N”-需改进,不可接受,需要责任部门制定整改措施;“NC”-发现了差异,但审核期间立即进行了纠正;“N/A”不适用。

检查单是否正确记录?

模具履历表/刀具履历表是否正 确记录? 完工后是否在移动票上完整地 记录?(签名/数量/判定)

6S是否满足要求?

发生不良时是否遵守《作业标

准》中的不符合处理步骤?

不合格品是否每天清理并记

录?

高风险 近期客户投诉的不良,其整改

质量问

措施是否得到正确执行? 公司内部不良,其整改措施是

质量管理过程检查单(PPQA-Checklist)

审计频率

审计人

阶段 子阶段

审计要点

审计活动

立项

项目启动

制定项目 计划

项目立项报告 项目章程 召开项目启动会议

编制从属计划

参加项目启动会议 制定配置管理计划

项目策划

பைடு நூலகம்

项目计划 纳入配置 库管理

讲配置管理计划纳入配置库 项目计划纳入配置库 管理 管理

需求

建立需求 建立需求基线 基线

建立需求基线,详细步骤参 考《配置管理过程文件》

与用户联络沟通 风险识别 和分析 识别和分析风险

风险管理

参加项目例会 编写个人日报

填写《问题管理表》 与用户联络通过,有问题记 录在《问题管理表》中跟踪 直至关闭

参与识别和分析项目风险

风险处理 处理和缓解风险

执行风险缓解活动

度量分析 执行度量 收集和分析度量数据 收集度量数据

决策分析 评审管理

全程管理 变更管理

参与采购计划评审

备注:发现的不符合项记录在《不符合项管理表》中。标记的状态有:符合(OK) 不符合(NC) 还

计划工作量

实际工作量

审计对象

D- 项目立项报告 D- 项目章程 D-启动会会议记录

D-配置管理计划 D-配置管理工具 (VSS、CVS、 Cleacase等);文 件夹式的配置管理 系统 D-综合计划;I-配 置管理报告; D-需求基线建立申 请;D-用户需求说 明书、需求规格说 明书、系统原型、 用例;D-需求基线 建立报告; D-设计基线建立申 请;D-概要设计书 、详细设计书;D设计基线建立报告 D-测试基线建立申 请;D-测试基线建 立报告; D-产品基线建立申 请;D-产品基线建 立报告; D-产品发布报告 D-打包产品、交付 清单、培训资料 D-系统安装报告 D-签字的验收报告 (测试相关记录、 缺陷文档)

审计人

阶段 子阶段

审计要点

审计活动

立项

项目启动

制定项目 计划

项目立项报告 项目章程 召开项目启动会议

编制从属计划

参加项目启动会议 制定配置管理计划

项目策划

பைடு நூலகம்

项目计划 纳入配置 库管理

讲配置管理计划纳入配置库 项目计划纳入配置库 管理 管理

需求

建立需求 建立需求基线 基线

建立需求基线,详细步骤参 考《配置管理过程文件》

与用户联络沟通 风险识别 和分析 识别和分析风险

风险管理

参加项目例会 编写个人日报

填写《问题管理表》 与用户联络通过,有问题记 录在《问题管理表》中跟踪 直至关闭

参与识别和分析项目风险

风险处理 处理和缓解风险

执行风险缓解活动

度量分析 执行度量 收集和分析度量数据 收集度量数据

决策分析 评审管理

全程管理 变更管理

参与采购计划评审

备注:发现的不符合项记录在《不符合项管理表》中。标记的状态有:符合(OK) 不符合(NC) 还

计划工作量

实际工作量

审计对象

D- 项目立项报告 D- 项目章程 D-启动会会议记录

D-配置管理计划 D-配置管理工具 (VSS、CVS、 Cleacase等);文 件夹式的配置管理 系统 D-综合计划;I-配 置管理报告; D-需求基线建立申 请;D-用户需求说 明书、需求规格说 明书、系统原型、 用例;D-需求基线 建立报告; D-设计基线建立申 请;D-概要设计书 、详细设计书;D设计基线建立报告 D-测试基线建立申 请;D-测试基线建 立报告; D-产品基线建立申 请;D-产品基线建 立报告; D-产品发布报告 D-打包产品、交付 清单、培训资料 D-系统安装报告 D-签字的验收报告 (测试相关记录、 缺陷文档)

分层审核检查表

通知制造主管提出纠正 措施

存量卡/目视 发料单/目视 发料单/目视 发料单/目视 稽核人员: 日期:”中的纠正行动请各相关主管提出相应的对策报告。

LPA审核防错、防误提问清单

仓库 NO 1 2 3 4 5 6 7 8 提问清单 仓库环境是否符合SOP规定 入库物料是否有标识 建议方法 查温湿度记录表 目视

纠正行动

审核结果

湿敏元件的存放是否符合文件要求(仓库管理办法) 目视 温湿度表是否在有效期内? 物料卡上是否有收入批号及发出批号、结存? 发料单上是否有物料批号? 发料单上是否有工单号? 仓库发货是否做到先进先出 审核: 目视

存量卡/目视 发料单/目视 发料单/目视 发料单/目视 稽核人员: 日期:”中的纠正行动请各相关主管提出相应的对策报告。

LPA审核防错、防误提问清单

仓库 NO 1 2 3 4 5 6 7 8 提问清单 仓库环境是否符合SOP规定 入库物料是否有标识 建议方法 查温湿度记录表 目视

纠正行动

审核结果

湿敏元件的存放是否符合文件要求(仓库管理办法) 目视 温湿度表是否在有效期内? 物料卡上是否有收入批号及发出批号、结存? 发料单上是否有物料批号? 发料单上是否有工单号? 仓库发货是否做到先进先出 审核: 目视

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Date/日期:

Layer2 findings/第二层审核发现:

Auditor/审核者:

Da第三层审核发现:

第二层 ok no n/a ok 第三层 no n/a

Layer2: BU Mgr weekly audit 第二层:BU经理每周一次,每次至少审核一条生产线或十个工序

Layer3: GM Monthly audit 第三层:总经理每月一次,每次至少审核一条生产线或十个工序

Are the Layer 1 audits properly executed ./第一层和第二层审核正确执行? Are corrective actions for LPA findings verified and effective. 针对LPA发现的问题所采取的纠正措施是否有效?

Check L1 Are the Layer 1 audits properly executed ./第一层审核是否正确执行? Are nonconformities and action addressed on the LPA board? Are LPAAudit Finding corrective actions are completed on CA/ 纠正措施 time./不符合项及纠正措施是否记录在LPA板,纠正措施是否按时完成? Category Check L1&L2 LPA

Layer Process Audit Checklist/分层审核检查表

Audit Area/审核区域:

项目 1-) Does employee use PPE? Does operator know special PPE is needed for certain tasks? 员工是否使用PPE?员工是否知道有些工作需要特殊的PPE? 2-) Is the floor and machine clean and safe (ex: free of grains, parts...)? Unneeded items are removed? 地板和机器是否干净和安全(如: 无杂质,零件......)? 不需要的物品已移走? 3-) Are safety and 5S zones and zone leaders defined, visible and posted? 安全和5S 是否划分安全和5S区域,安排了区域领导,张贴进行目视化管理? 4-) Safety and 5S stardar clear and all of employees get training? 安全和5S是否有明确的标准,并且 所有人员得到培训? 5-) Are all tools and materials available in designated place and is Quantity correct? 在指定区域所有的工具和物料是否可用, 数量是否正确? 6-) Are WI's available each work station? 是否每个岗位都有有效的作业指导书? WI 7-) Has the employee been trained for the WI? Is it documented? 作业指导 员工是否培训了作业指导,是否有记录? 书 8-) Is the employee executing his work in the safest way according to SWI, in the right sequence and time? 依据作业指导书,员工是否以正确的顺序和时间,最安全方式进行操作? 9-) Does the employee know to handle when found the non-conformance? 员工发现异常,是否知道处理流程? 10-) Were Golden Samples used to verify the functioning of inspection equipment or equipment in right method at required intervals? 是否按正确方法使用校准样品进行点检设备或测量仪器? 11-) Are corrective and preventive actions effective? /纠正和预防措施是否有效 Quality 12-) Do operators use leave certificate when they leave their work station? Control 员工离岗是否持有离岗证 品质控制 13-) Do operators use ANDON correctly?/员工是否正确使用安灯 14-) Visual board get updated in time?/目视管理看板是否得到及时更新 15-) Are the equipment parameters setting correct? Are they checked and documented according to work instruction? 仪器设备参数是否设置正确,是否按要求进行点检并记录? 16-) Does employee know the critical-to-qualtiy product requirements? 员工是否知道产品质量关键特性要求? Category

第三层 ok no n/a

Auditor/审核者:

Date/日期:

Layer1: Production supervisor/mgr daily audit 第一层:生产主管/经理每天至少审核一条生产线或十个工序

L1第一层 L2第二层 L3第三层 ok no n/a ok no n/a ok no n/a

Layer 1 findings/ 第一层审核发现:

Auditor/审核者: