车身安全结构

汽车车身结构及安全设计

汽车车身结构及安全设计一、引言在现代社会中,汽车已成为人们生活中不可或缺的交通工具。

保证汽车乘坐安全的关键在于其车身结构和设计。

本文将重点探讨汽车车身结构及安全设计的重要性和相关策略。

二、汽车车身结构汽车车身结构是指车辆的外部组成部分,它直接关系到车辆的安全性和整体性能。

一个合理且坚固的车身结构能够在碰撞和侧翻等事故中提供更好的保护。

1. 车身材料车身主要由钢材和铝合金构成。

钢材具有高强度和抗冲击性能,并且成本较低,因此广泛应用于车身结构中。

而铝合金则较轻,可以减轻整车重量,提升燃油效率。

同时,为了提高车辆的安全性能,一些高端汽车还采用了碳纤维等先进材料。

2. 车身类型常见的车身类型包括轿车、SUV、MPV等。

不同类型的车身在结构上有所不同,因此安全设计也会有所差异。

例如,SUV通常具有更高的承载能力和抗侧翻性能,而轿车则更注重碰撞保护。

三、安全设计策略针对汽车车身的安全设计,制造商采用了多种策略来最大限度地确保车辆乘坐安全。

1.碰撞安全设计为了降低碰撞力对车辆内部乘坐者的伤害,汽车采用了多层面、可吸能的结构设计。

这种设计能够减少撞击时产生的冲击力,保护车内人员的安全。

此外,车身还配备了气囊、安全带等保护装置,以进一步降低碰撞损伤。

2.侧翻保护设计侧翻是导致汽车事故的一种常见原因。

为了提高车辆的侧翻稳定性,制造商在车身结构设计上考虑了重心的布置以及底盘和悬挂系统的调整。

此外,也通过在车身侧面设置加固材料和增加车身刚性来增强车辆的侧翻抗性。

3.防撞装置为了在发生碰撞时最大限度地减少乘坐者的伤害,现代汽车配备了多种防撞装置。

如安全气囊、ABS防抱死系统、电子稳定控制系统等。

这些装置能够监测车辆状态并及时采取措施来保证车辆的稳定和乘坐者的安全。

四、未来汽车安全设计趋势未来,随着科技的不断进步和消费者对安全性的需求不断提高,汽车安全设计也将继续发展和进化。

1.智能安全系统随着人工智能技术的发展,智能安全系统将逐渐应用于汽车安全设计中。

汽车安全技术的现状及发展趋势

汽车安全技术的现状及发展趋势汽车安全技术是保障驾驶员和乘客生命安全的关键技术之一,几十年来,各种安全技术不断推陈出新,不断提高汽车的安全水平。

本文将探讨汽车安全技术的现状及发展趋势。

1. 车身结构安全技术车身结构安全技术是汽车安全技术的基础,主要包括车架、车身防撞梁、安全气囊等构件,以及车身防撞测试等相关技术。

目前,汽车的车身结构普遍采用高强度钢材、铝合金等材料,大幅度提高了车身整体的结构强度和抗冲击能力。

2. 主动安全技术主动安全技术是指通过各种感应器、控制器和电子操作系统,实现对车辆行驶时各种状况的判断和控制,从而最大限度地避免交通事故的发生。

主动安全技术主要包括:ABS 制动系统、ESP电子稳定程序、TCS牵引力控制、ACC自适应巡航系统、LDW车道偏离预警系统等。

防碰撞安全技术是通过感应器、计算机和控制器等技术手段对车辆行驶过程中的各种状况进行判断和处理,进而实现对车辆运动的控制,从而降低碰撞事故的风险。

常见的防碰撞安全技术包括:前、后碰撞预警、自动紧急制动、自动停车、自动泊车等。

1. 智能化程度越来越高智能化技术将会在未来成为汽车安全技术发展的重要方向,预计未来的汽车安全系统将更加高科技化,采用更多的传感器、计算机技术和自主控制技术,实现智能驾驶,进一步提升汽车的安全性。

2. 自主驾驶技术逐步完善自主驾驶技术是指无需驾驶员驾驶的汽车技术,它能够通过计算机系统自动驾驶,实现自主导航、避障、自主驾驶等功能。

目前,自主驾驶技术正在迅速发展中,各大车企和科技公司也正在积极投入相关研发。

3. 感知和控制技术的不断提高随着计算机和传感器技术的迅速发展,汽车感知和控制技术已经得到了极大地提升。

未来汽车的感知能力将更加强大,实时侦测路况、障碍物等,从而更加准确地判断车辆周边环境,进一步提升了汽车运行的安全性。

4. 车载网络技术的普及车载网络技术的普及将会对汽车安全带来极大的改变。

车载网络技术使得汽车关于自身安全的信息能够及时发送到相关监管部门和其他车辆,进一步提高了交通管理的效率和安全性。

简述车身零部件的组成

简述车身零部件的组成《车身零部件的组成》车身零部件是构成汽车外观、保护车内乘客、以及提供结构强度的各个部件的总称。

它们的设计和组装对于汽车的性能、安全性以及外观起着重要的作用。

车身零部件的组成是汽车工业的核心之一,本文将简述车身零部件的主要构成。

1.车架:车架是车身的骨架,负责支撑和承受汽车重量。

它由钢材、铝合金或者复合材料制成,通常包括前后横梁、纵梁和横梁。

车架的设计和材料选择对于汽车的结构强度和刚性起着关键作用。

2.车身板:车身板是构成车身外观的主要部分,包括车顶、车门、车厢侧板和行李厢。

这些车身板通常由钢材制成,也有一些高端汽车采用铝合金或者复合材料来减轻重量。

车身板的设计和加工工艺,决定了汽车外观的美观度和车身的耐久性。

3.车窗:车窗是车身的一部分,负责提供车内的观察视线和通风功能。

车窗一般由钢化玻璃制成,可以避免碎裂,提高安全性。

一些高端车型还采用了隔音玻璃或者防紫外线玻璃,提高了车内乘坐的舒适性。

4.车灯:车灯是车身的重要组成部分,包括前大灯、尾灯、转向灯和雾灯等。

它们不仅提供了照明功能,还对车辆的安全性和外观起着重要作用。

现代车灯通常采用LED技术,具有高亮度、低能耗和长寿命的特点。

5.保险杠:保险杠位于车身的前后部分,主要起到保护车辆和行人的作用。

它们通常由塑料或者钢材制成,可以减少碰撞时的冲击力并缓解受损程度。

除了以上部件,车身零部件还包括车顶行李架、车身贴纸、车身护板、车身踏板等。

这些部件不仅仅是为了提供美观和个性化的效果,更重要的是为了保护和提升车辆的功能和驾驶体验。

在汽车工业的发展中,车身零部件的设计和制造技术不断推陈出新。

现代汽车越来越注重车身材料的轻量化、安全性的提升和外观的个性化。

通过不断创新和改进,车身零部件将在未来继续发挥重要作用,为乘客提供更安全、舒适和环保的驾乘体验。

汽车设计中的车身结构与安全性能

汽车设计中的车身结构与安全性能车身结构是汽车设计中至关重要的组成部分,它直接决定了汽车的整体安全性能。

本文将从车身结构的设计原理、安全性能的评估以及未来发展方向等方面进行探讨。

一、车身结构的设计原理汽车的车身结构设计原理是基于力学和材料科学的理论基础之上进行的。

首先,车身结构需要具备足够的刚性和强度,以抵抗碰撞和扭曲力。

其次,车身结构还要能够提供足够的空间,以保护车内乘员的安全。

最后,优秀的车身设计还应具备良好的美学性能,以满足消费者的审美需求。

为实现这些设计原理,汽车制造商采用了许多先进的技术和材料。

例如,高强度钢材具备出色的刚性和强度,可以保证车身在受到碰撞时不产生过大的破坏。

此外,其轻量化的特性也有助于提高车辆的燃油经济性。

而碳纤维材料的应用则进一步增强了车身的强度,并减轻了整车的重量。

二、车身结构与安全性能的评估车身结构的安全性能是通过碰撞试验和仿真模拟来评估的。

碰撞试验是一种直接测试车身结构强度和刚性的方法,通过将车辆置于特定速度下,模拟实际碰撞情况,检测车身结构的变形和乘员座舱的变化。

仿真模拟则是利用计算机模拟的方法,根据车身结构的设计参数和物理特性,预测其在碰撞情况下的变形和稳定性。

除了碰撞试验和仿真模拟,车身结构的安全性能还包括防火性能、抗侧翻性能等方面的评估。

防火性能评估主要通过燃烧试验,测试车身结构在火灾事故中的燃烧速度和蔓延情况。

而抗侧翻性能评估则要求车辆在激烈变道等条件下,能够保持稳定,并减小乘员的受伤风险。

三、车身结构与安全性能的未来发展方向随着汽车工业的不断发展,车身结构和安全性能也将迎来新的挑战和发展方向。

首先,新能源汽车的崛起将对车身结构提出更高的要求。

由于新能源汽车采用的电池具有较高的重量和能量密度,车身结构需要进一步加强以承受电池的影响力。

同时,新能源汽车的电气系统对车身结构的绝缘和隔热性能也提出了更高的要求。

其次,自动驾驶技术的逐步普及将对车身结构的设计提出新的需求。

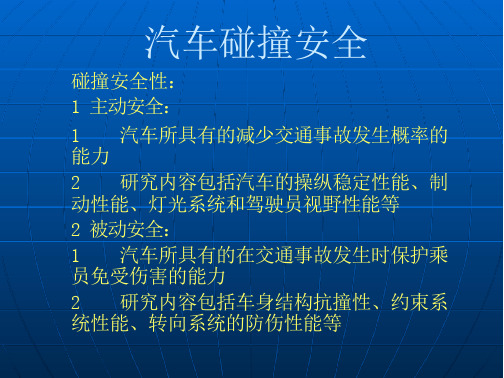

第八讲-车身结构分析汽车碰撞安全

采用四舍五入的方法保留到小数点后两位。

腹部评分

1

该部位最高得分为 4 分,最低得分为 0 分。假

人腹部得分通过测量假人相关指标而产生,其评价指

标为腹部力,其对应最高分为 4 分,采用高性能限值和

低性能限值来计算。

2 高性能限值: 腹部力

1.0kN低性能限值: 腹部力

2.5kN

大小腿评分

1、大腿

1高性能限值:大腿压缩力 3.8kN; #

量不超出127mm

前视

侧视

抗压传递路线图

车门铰柱静力强度测试

按照国标GB15086-2013规定

1 车门铰柱可承受11000N的纵向载荷,铰柱机构不脱开; 2 车门铰柱可承受9000N的垂直向载荷,铰柱机构不脱落。

车顶抗压强度

对汽车碰撞性能提出的要求

翻滚试验示意图:台车

对汽车碰撞性能提出的要求

我国参照欧洲的ECE R94法规制定了国家强制标准GB 11551-2003 《乘用车正面碰撞的乘员保护》

GB 11551-2003

40%正面碰撞

(1) 试验车辆 40%重叠正面冲击固定可变形吸能壁 障。碰撞速度为 63~65km/h;

(2) 偏置碰撞车辆与可变形壁障碰撞重叠宽度应在 40%车宽±20mm 的范围内。

(1)移动台车前端加装可变形吸能壁障冲击试验车辆 驾驶员侧,移动壁障行驶方向与试验车辆垂直,移动壁 障中心线对准试验车辆R 点,碰撞速度为(试验速度 不得低于 50km/h);移动壁障的纵向中垂面与试验车 辆上通过碰撞侧前排座椅R 点的横断垂面之间的距离应 在±25mm内。

(2)在驾驶员位置放置一个EuroSID II 型假人, 用以 测量驾驶员位置受伤害情况。在第二排座 椅被撞击侧放置SID-IIs(D 版)假人,用以测量第二 排人员受伤害情况。(详见第四章规定的碰 撞试验方法)

车身安全解析碰撞能量吸收结构的设计原理

车身安全解析碰撞能量吸收结构的设计原理车身安全解析:碰撞能量吸收结构的设计原理车身安全一直是汽车工程领域的重要研究方向之一。

为了最大程度地保护车内乘员以及行人安全,汽车制造商不断进行创新,设计出各种能够有效吸收碰撞能量的结构。

本文将详细解析车身安全中碰撞能量吸收结构的设计原理。

1. 引言车辆碰撞事故往往给乘员以及行人带来严重的伤害甚至生命危险。

为了降低碰撞事故对车辆以及乘员的伤害程度,车身结构需要具备一定的碰撞能量吸收能力。

碰撞能量吸收结构的设计目标是在车辆发生碰撞时,通过合理的能量转化和吸收方式,减少碰撞产生的冲击力,从而保护乘员和车辆。

2. 车身安全设计原则在选择适当的碰撞能量吸收结构之前,首先需要了解车身安全设计的基本原则。

主要原则如下:2.1 强度与刚性车辆的车身结构应具备足够的强度和刚性,以承受外界碰撞的冲击力。

高强度材料和合理的结构设计可以确保车辆在碰撞过程中保持结构完整,并避免发生重大破坏。

2.2 降低居住空间变形在设计车身结构时,应尽量避免车身的大幅度变形,以保护乘员的居住空间。

减少变形可以减缓乘员受到的冲击力,从而降低伤亡风险。

2.3 合理的能量吸收路径碰撞能量吸收结构应具备合理的能量传递和吸收路径,将碰撞能量引导到车体的合适位置。

这样可以最大限度地吸收碰撞能量,减少对车辆和乘员的伤害。

3. 碰撞能量吸收结构设计原理碰撞能量吸收结构设计的核心原理是通过利用可变形结构的材料吸收碰撞时产生的能量。

下面将介绍几种常见的碰撞能量吸收结构设计原理:3.1 可控变形结构可控变形结构是一种能够在碰撞过程中控制变形形态和变形速度的设计方法。

通过合理设计刚性和可变形部位,使得在碰撞发生时能够有选择性地控制结构的变形。

这样可以将碰撞能量有效地吸收和分散,降低对乘员的冲击。

3.2 挤压结构挤压结构利用材料的可塑性,在车辆碰撞时产生挤压变形,从而将能量转化为变形能。

通常在车辆前部或车身侧面设置挤压结构,使其在碰撞时首先发生变形,吸收碰撞能量并减缓冲击力的传递。

安全车身技术辑粹

I

l

、

由于精心设计 的犀部变形区

乘 客舱在 承 受 巨大; 击力 时也

能够 在很 太 程度 上保 持币 受损

坏

除 了螺 柱 紧圈式 尾郜 棒垃

组 台的铜 质 防撞 葙和 铝质 横 向

构 件 之外 还 包括 行 李箱 底板

区 域的 两 根坚 固 的纵 粱 和横 梁

在牡 生碰 撞时 后轿 的悬 槊副 车絮

也 构成 了能 量 吸收平 面

维普资讯

一

g a安 全车 身 o

很多 人认 为车 身铜 板越 厚越 碗 汽 车也 就越 安生

而丰

口的 G OA安 全 车 身则 是彻 底 否 定这 一 观念 的 例证 = G 0A

clbl u t dn ses  ̄4安 全车 身全 新引 ^ 刚 柔相 G a O ta i A ssm e sn g 济 最安全 的理 念

的坚 固车 身底 部结 构 8 根纵 粱

稳 固乘 客舱 的 主 匝铸铝和挤压型材构成的内部框架加固

4 根横 要 部 件包括 坚 国的 侧裙板

B 柱 车 身底部 了 车窗 框架 内侧 高强 度 锕加 强型 材在

柔和 3 分 通道加 强 件 在车 辆 发生 碰撞 的口裉 横粱 以及 仪表板 下 面的 坚固锕 构件 , 发 生侧 面碰 撞 时增 强 了保护 功 能 .车 门 部

在这 一理 念的指 导 下 丰 田汽 车 6 A车身设 计就 是 充丹 0 强化 汽车乘 具舱 部于 的 睁 性 抗 拉 性 全方位 } l和 发出 乘员 被动 保护 系统 如安 全带 高 水平 地开 而对 于经

安 全气 囊等

常可 能承 受碰 撞的 前保 险杠 和发动 机舱 部 分 则要 设计 出在

野外作业汽车车身的安全性结构分析

Vo 1 . 3 2, No . 2

西 华 大 学 学 报 ( 自 然 科 学 版 )

J o u na r l o f Xi h u a U n i v e r s i t y ・N a t u r a l S c i e n c e

2 0 1 3年 3月

我 国石油 开采勘探 、 电力等行业 有 大量从事 。

因此 , 本文对 某型号皮卡进行 加装 防滚架 设计及

分析 , 目的在于采取 防护措施 , 降低 意外损失 , 减少人 员伤亡 , 并 且探讨几种结 构加强方式对 结构整 体安全

,

e t c .T h e 3 D mo d e l i s e s t a b l i s h e d b y s o f t wa r e C AT I A a n d t h e i f n i t e e l e me n t mo d e l i s i f n i s h e d b y s o f t wa r e AN S YS T h e n u me r i c a l s i mu 1 a .

,

c a n i mp r o v e s e c u i r t y o f t h e r o l l c a g e s t r u c t u r e . Ke y wo r d s : i f e l d o p e r a t i o n e d; b o d y; r o l l c a g e ; s e c u r i t y ; i f n i t e e l e me n t

关键词 : 野外作业汽车 ; 车身; 防滚架 ; 安全性 ; 6 - 限元

中图分类号 : T H 1 3 7 . 9 文献标志码 : A 文章编号 : 1 6 7 3—1 5 9 X ( 2 0 1 3 ) 0 2— 0 0 5 4— 0 6

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

广汽丰田凯美瑞——GOA车身

即使在最危险的侧面撞击时, 车身也能够有效吸收碰撞能 量,并将其分散至车身各部 位,减少座舱变形。

车身上的侧梁、车顶、中央 横梁、前排座椅结构都被加 强,以减少碰撞时驾乘仓的 变形。

丰田——GOA车身

GOA( Global Outstanding Assessment ) 车身理念: 摒弃传统的汽车越钢越安全的思想,全新引入“钢柔相济” 的安全理念。即要确保乘员舱的安全,就必须牺牲引擎舱。 因此,在此理念指导下,车身设计就是充分强化汽车乘员 舱部分的刚性和抗拉性,开发乘员保护系统,对于经常可 能碰撞的前保险杆和引擎舱,设计出在一定强度冲击下的 弯曲与变形,来吸收碰撞产生的能量。

• 大众高强度车身碰撞时 的受力原理

一汽大众新宝来——高强度车身结构

通过采用不等厚钢板、 倾斜布置车门防撞梁、 安全车门、高强度合金 钢板、烘烤硬化钢板等 打造出高强度车身结构, 6层复合塑钢安全油箱, 防爆、防腐蚀,高度可 调燃爆式安全带,提供 了更为及时的安全防护。

• 大众高强度车身碰撞时的受力方向

• 4 丰田GOA车身

• GOA是英文Global Outstanding Assessment的 缩写,意思是世界上最高水准的安全。 • GOA车身技术包括三个方面,一是高强度的座舱, 二是高效吸收动能车身,三是合适的乘员约束系 统(如凯美瑞的预紧三点式ELR安全带、WIL概 念座椅等)。前两者保证车辆在碰撞时前车身的 柔性结构吸收并分散碰撞能量,并将其分散至车 身各部位骨架,使驾驶室的变形减到最小,确保 乘员安全。成员约束系统则在碰撞中将成员牢牢 约束在座椅上,避免乘员因激烈碰撞脱离座椅而 遭到伤害。

பைடு நூலகம்

• 5 本田G-CON车身技术 • 本田G-CON碰撞安全技术(G-Force Control Technology),在车辆发生意外 碰撞时,对乘员和行人以及车辆的冲击力进 行控制,以提高车辆的安全性,降低人员所 受到的伤害。本田G-CON技术是一项提升 汽车安全性、保障车内乘员安全的同时兼顾 行人安全的技术,包括车身碰撞技术、安全 气囊技术和行人保护技术三方面。

小结 1)安全车身结构的加强途径

•

•

•

高强度钢的应用

局部结构的改进

车门防撞梁、碰撞缓冲区等

小结 2)各系车特点对比

德系车更注重车辆本身的属性,而日系车则更在乎 市场的需求。 德系车给人的印象是性能卓越,而日系车给人的印 象是更加人性化。

小结 2)各系车特点对比

相对来说,德系车整车的刚性比较高,在正面撞击和 侧面撞击实验中,整车的形变都很小,对驾驶室的乘 员给予最大限度的保护。 日系车重量相对较轻,刚性不高,但发生撞击时‘柔

本田雅阁——G-CON车身

G-CON(G-Force Control Technology)车身:降低对乘 员的伤害,使吸收碰撞力和保 证生存空间这两种对立的要求 达到统一。G-CON技术利用可 破碎结构控制碰撞时产生的冲 击力,其目的是在实际碰撞条 件下吸收G的同时保证车内乘 员的生存空间。

6

• 3 高强度激光焊接车身

激光焊接?

• 简单的说,激光技术偏光镜反射激光,产生的光 束使其集中在聚焦装置中产生巨大能量。如果焦 点靠近工件,工件就会在几毫秒内融化和蒸发, 将这一效应运用在焊接工艺即为激光焊接 。

• 运用激光技术于汽车可以降低车身重量,提高车 身的装置精度,增加车身刚度。

一汽大众速腾——高强度激光焊接车身

软’的车身会发生褶皱性变形,这恰恰起到了吸收能

量的效果,能确保驾驶者的安全。

the end

• ......................

激光焊接安全强化车 身,高强度B柱内热 成型钢板三层防撞结 构,车门强化Y型防 撞梁,整体车型车门 空腔注腊防腐,不锈 穿双面镀锌钢板

• 激光焊接运用于汽车可以降低车身重量、提高车身的装配 精度、增加车身的刚度。目前的汽车工业中,激光技术主 要用于车身焊接和零件焊接。激光焊接主要用于车身框架 结构的焊接,例如顶盖与侧面车身的焊接。用激光焊接技 术,工件连接之间的接合面宽度可以减少,既降低了板材 使用量也提高了车体的刚度,极大提高了安全性。激光焊 接零部件,零件焊接部位几乎没有变形,焊接速度快,而 且不需要焊后热处理,常用于变速器齿轮、气门挺杆、车 门铰链等。

• 在车辆发生侧面碰撞时,三层结构的侧围对整个车身结构 起到了强大的支撑作用,为车内生存空间提供了保障。 • 正面碰撞时,撞击力通过热成型钢板材质的保险杠支架向 碰撞影响区结构分散,被纵梁吸收削弱后的碰撞能量继而 被传递给同样由超高强度热成型钢板制成的脚部横梁、中 央通道及门槛,这样就可以避免前排脚部区域在碰撞过程 中的凸入危险。 • 在行人保护方面,大众汽车HSB高强度车身也采用了周全 的设计。车身前部众多零部件结构及空间布置充分考虑到 了彼此间的相互影响及协同作用。翼子板的连接、前盖及 铰链也得到优化。此外,保险杠区内还特为行人保护增加 了吸能泡沫件,将行人腿部在碰撞过程中所受伤害程度降 到最低。

车身结构新技术

宋金伟

100340226

1 车身结构新技术

• 车架是构成车辆被动安全系统的最主要的部分。一 辆坚实稳固、安全性高的车,首先必须有一副好车 架(车身)。

2 高强度车身

• 大众公司高强度车身HSB(High Strength Body) 充分考虑了车辆安全性、轻量化以及人性化保护 等方面的要求。

• 1.GOA安全车身的特点。 • (1) 车身整体一次冲压而成,无焊接结构; • (2)大型保险杠加强板; • (3)前纵梁直线布置; • (4)采用横梁至前柱的加强梁; • (5)中柱部分强化; • (6) 前柱穿入下门口; • (7)下门口加强筋与后轮罩直接相连; • (8)车门内采用防撞钢梁。