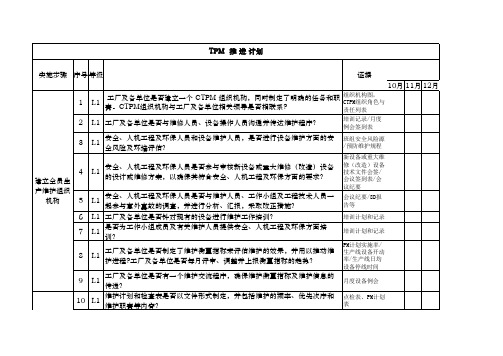

设备预防性维护时间表

【精品】设备预防维护保养TPM推进表

提供给工业物料采购部门?

关键备件清单

实施维护 31 L2 大于 75%小于 100%的设备实施维护

维护的验证 与评估

32

L2 发生故障,是否评估并改进预防性维修工作?

点检和预防维护 实施范围

根据设备故障, 优化预防维护规 程及PM计划

持续改进

33

L2

工厂及各单位是否收集和分析数据(例如 OEE)以此来消除设备损失?在 制造过程中的实施率大于 25%小于或等于 50%

培训记录/月度 例会签到表

3

L1

安全、人机工程及环保人员和设备维护人员,是否进行设备维护方面的安 全风险及环境评估?

班组安全风险源 /预防维护规程

新设备或重大维

建立全员生

4

L1

安全、人机工程及环保人员是否参与审核新设备或重大维修(改造)设备 的设计或维修方案,以确保其符合安全、人机工程及环保方面的要求?

产维护组织 机构

60

L4

是否将员工的更换对维护工作的危害防制纳入维护保养系统中,使单位拥 有预防维护措施来达到维护保养的正确性?

班组设备维护保 养手册

新员工设备操作 与维护的培训记 录

61

L4

工厂及各单位是否已对新员工的工作地点或所有已知的危险源进行定期的 监控(与合理的响应)?

安全检查记录 (包括重大危险 源)

瓶颈设备与设施 PM计划

设备预防维护作 业控制程序

实施维护

44 L3 全单位范围内实施预防维护

45

L3

设备在按维护计划实施并完成维护保养后,维护计划中相关内容可作为将 来 编制维护计划的参考

设备PM计划

预防维护规程及 PM计划的优化

维护的验证 与评估

设备保养与维护时间表

设备保养与维护时间表

背景

为确保设备的正常运行和延长设备的使用寿命,制定一个设备

保养与维护时间表是非常重要的。

该时间表将明确设备保养和维护

的频率和程序,以及相应的责任人。

目的

设备保养与维护时间表的目的是确保设备保持良好的运行状态,减少故障的发生,并及时发现并修复潜在问题,从而保证生产效率

和产品质量。

时间表

以下是设备保养与维护时间表的建议安排:

注意:以上时间表仅为参考,实际情况应根据设备的使用情况、厂家建议和具体需求进行调整。

结论

制定设备保养与维护时间表可以有效地管理设备的保养和维护工作,确保设备的正常运行和延长设备的寿命。

负责执行该时间表的人员需要定期检查设备,并根据需要进行维护和保养,确保其在最佳状态下运行。

同时,也需定期评估时间表的有效性,并根据实际情况作出相应调整。

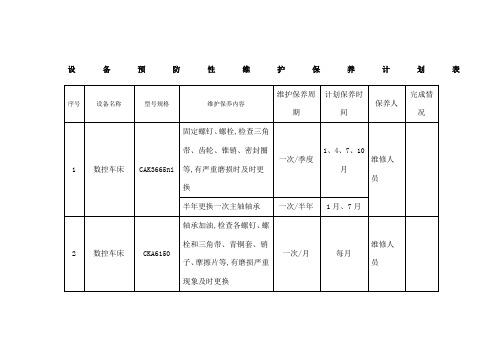

设备预防性维护计划表

保 养 日 期

保 养 计划 人

保 养 日 期

保 养 计划 人

保 养 日 期

保 养 人

备注

1

▽

▽

▽

▽

季度保养

2

▽

▽

▽

▽

季度保养

3

▽

▽

▽

▽

▽

▽

▽

▽

▽

▽

▽

▽

月保养

4

▽

▽

▽

▽

季度保养

5

▽

▽

▽

▽

季度保养

7

表单编 号:

▽

确认人: 审核人:

▽

▽

▽

▽

版本:

页数:

▽

▽

▽

▽

▽

▽

▽

审核:

确认

制表

月保养

-记录

-记录

项次

设备 编号

设备 名称

厂

牌 设备型号

计划

保 养 日

期

保 养 人

计划

保 养 日 期

保 养 计划 人

保 养 日 期

保 养 人

计划

保 养 日 期

保 养 计划 人

保 养 日 期

保 养 人

计划

保 养 日 期

保 养 人

计划

保 养 日 期

保 养 人

保

计划

养 日

期

保 养 人

计划

保 养 日 期

保 养 计划 人

XX电子(上海)有限公司

设备预防性维护计划表

部门:

年度:

2019

说明:

季度保养

实际

月保养

为每季第

主要设备预防性维护计划

2016年度主要设备预防性维护计划

起草人起草日期年月日

审核人审核日期年月日

批准人批准日期年月日

XXXXX中药饮片有限公司

一、设备预防维护计划的目的:

为规范公司设备预防性维护计划的管理;为了降低设备发生故障的概率延长设备使用寿命;按计划实施防止设备故障或污染对药品的安全性、均匀性、有效性以及含量、质量、纯度等影响;为确保产品质量提供可靠保障。

二、设备维护的评估依据:

根据设备所在部门的检修规程的检修周期和设备的实际运行状况,结合生产安排,由设备使用部门制定维护内容和时间。

三、预防性维护内容:

3.1. 饮片车间预防性维护内容。

3.2. 毒性饮片车间预防性维护内容。

四、年度主要设备预防性维护计划表

32毒性饮片车间预防性维护内容:

四、年度主要设备预防性维护计划表。

设备预防性维护程序(含表格)

设备预防性维护程序(ISO9001:2015)1.目的通过建立全面完整的设备维护管理系统,加强设备有计划的维护及预测性维护,以降低设备故障停机率,使设备在生产时处于完好状态。

2.范围本标准适用于公司范围内各部门,直接使用部门包括:技术开发部、质量管理部、人事行政部、制造部。

3.引用标准和文件设备管理程序4.术语4.1.EM应急维修----Emergency Maintenance设备故障引起的停机维修。

4.2.PD一般维护----Predictive Maintenance点检巡检、预测性维护中发现缺陷安排的维护。

4.3.PM预防性维护---Preventive Maintenance包括周期性维护和预测性维护。

4.4.EV事故报告---Event Report发生设备事故后的调查报告。

4.5.一般设备---该设备发生故障后或停机修理时,对产品的生产、质量和交货期均无直接影响。

4.6.主要设备---该设备发生故障后或停机修理时,对产品的生产有影响,但不影响产品的质量和交货期。

4.7.重要设备---该设备发生故障后或停机修理时,对产品的生产、质量和交货期有直接影响。

4.8.预测性维护---利用检测技术对设备的状态或性能进行监测,掌握特性参数的劣化规律,预测劣化趋势,以实现故障发生前有计划的适当维修措施。

5.责任5.1工程(设备)管理人员负责对全公司设备按重要性进行分类。

5.2工程(设备)管理人员负责对设备的PM、PD和EM工作,并及时向生产部、生产副总、总经理汇报。

负责对PM内容作持续改进。

•对一般设备为减少不必要的过剩修理,考虑到维修的经济性,可实行应急维修。

•对主要设备应实施有计划的维护。

•对重点设备除实施有计划的维护外,还应尽可能实施预测性维护。

5.3.工程(设备)管理人员负责组织相关部门对设备事故进行分析处理。

6.培训和资质涉及设备维护有关的人员必须接受本程序及本公司使用的设备维护系统的培训,做到熟知并运用自如。

设备预防性维护内容及周期表

工程部

洁净区洗衣机

1.

清洁排水过滤器,清除进水管过滤网污垢

使用前

使用部门

2.

检查、清洁、紧固对洗衣机电器控制柜和传动部件;检查、测试电机绝缘;检查、润滑或更换电机轴承

1年/1次

工程部

摇摆颗粒机

1.

检查筛网是否完整,棘轮调节是否顺畅

使用前

使用部门

2.

检查轴承是否需要加入适量的润滑油

3个月/1次

6个月/1次

工程部

3.

检查润滑是否良好,检查或更换皮带

1年/1次

工程部

4.

检查或更换电机、减速机轴承。

1年/1次

工程部

组合式空调机组

1.

检查初中效过滤器,根据差压值判定清洗或更换

日常

使用部门

2.

检查或更换装有中效过滤器的直排风机所用皮带

1个月/1次

工程部

3.

清洗或更换装有中效过滤器的直排风机中的过滤器

3个月/1次

使用部门

2.

长期使用后关门时容易有噪声,可打开箱内检修板调整工作间隙

6个月/1次

工程部

3.

扫描检测的高效过滤系统的最大透过率不大于0.01%,否者Biblioteka 要更换1年/1次工程部

凉水塔

1.

检查是否堵塞,清洗散水槽散水孔及冷水盘循环水和出水口的过滤器。

日常

使用部门

2.

定期对减速机上下轴承加油润滑

3个月/1次

工程部

3.

禁锢送风机风叶螺栓

1年/1次

工程部

4.

检查填料,清理水池,污垢处理

1年/1次

工程部

5.

电动机轴承是自润滑无油形式的,需定期更换

设备预防性保养安排表

设备预防性保养安排表

1. 背景

设备预防性保养是为了确保设备的正常运行和延长设备使用寿命而进行的定期维护工作。

本文档将制定设备预防性保养安排表,以方便管理和组织预防性保养工作。

2. 设备预防性保养安排表

3. 预防性保养工作内容

设备1

- 清洁设备表面和内部部件

- 检查设备运行状态并记录异常情况- 更换磨损的零部件

- 润滑设备关键部位

- 测试设备功能并调整必要参数

设备2

- 清洁设备外壳和滤网

- 检查设备传动系统和电气连接

- 更换老化的密封件和橡胶零件

- 校准设备传感器和测量仪表

- 进行设备性能测试和调整

设备3

- 拆卸设备部件进行清洗和润滑

- 检查设备电路板和线束连接状态- 更换老化的液压元件和传动皮带

- 进行设备电气系统绝缘测试

- 调整设备各项参数以保持最佳运行状态

设备4

- 彻底清洁设备内外部分

- 检查设备润滑油和液压油质量,并进行更换

- 修复或更换老化的设备管道和阀门

- 进行设备安全系统测试和校准

- 定期检验设备耐压性能和接地状态

4. 备注

- 预防性保养工作应由具备相关经验的技术人员执行。

- 在执行保养工作前,必须确保设备已经断电并处于安全状态。

- 以上安排表仅为参考,实际保养周期和工作内容可根据具体

设备要求进行调整。

请注意,以上内容仅作为示例,实际设备预防性保养安排表应根据具体设备情况进行制定。

保养工作的频率和内容应根据实际需求进行调整,以确保设备的正常运行和稳定性。

设备预防性维护保养计划

15

数显立式升降台铣床

X5032

更换轴承、手垫

一次/年

每年

维修人员

16

精密卧式滚齿机

YM3608

更换传动轴承传动销

一次/年

每年

维修人员

部门领导: 制表: 编制时间:

一次/季度

1、4、7、10月

维修人员

检查、修理丝杆精度

一次/季度

1、4、7、10月

更换轴承

一次/半年

1月、7月

9

多面切削机床

CXS640/130

更换锡青铜套

一次/年

每年

维修人员

10

精密数控线切割机床

DKM280A-2

更换钢丝塑料管

一次/年

每年

维修人员

11

带锯床

GD4028A

紧固螺钉、螺栓,直销

一次/季度

一次/月

每月

维修人员

半年更换一次轴承及刹车总程

一次/半年

1月、7月

3

回轮式六角车床

RTV50

半年更换一次主轴轴承和三角皮带

一次/半年

一次/半年

维修人员

4

加工中心

VM2

更换主轴轴承

一次/半年年

1月、7月

维修人员

更换密封圈

一次/季度

每季度第一周

5

普通车床

C6140

更换三角皮带

一次/季度

1、4、7、10月

每季度第一周

维修人员

检查压力表,调压阀、电磁换向阀

一次/季度

1、4、7、10月

更换合金刀片,平面轴承

一次/半年

1月、7月

12

内圆磨床

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设备预防性维护时间表

背景

设备预防性维护是为了确保设备的正常运行和延长设备寿命而

进行的一项重要工作。

通过制定合理的维护时间表,能够提前预防

设备故障,减少停机时间,提高设备维护效率,同时也能够降低维

修成本。

本文档旨在制定一份设备预防性维护时间表,以便组织和

安排维护工作。

目的

制定设备预防性维护时间表的主要目的是:

- 确保设备按时进行必要的维护,提高设备的可靠性和稳定性。

- 预防设备故障和事故的发生,减少意外停机和生产损失。

- 降低设备维修和更换成本,延长设备的使用寿命。

制定步骤

制定设备预防性维护时间表应该根据具体设备的特点和工作环境,按照以下步骤进行:

1. 确定维护周期:根据设备的使用频率、工作条件和厂家建议,确定设备的维护周期。

一般情况下,设备的维护周期可以按照日常、定期和年度三个层次进行划分。

2. 列出维护项目:对设备进行全面检查和分析,根据设备的结

构和工作原理,列出需要进行的维护项目。

维护项目可以包括润滑、清洁、紧固、更换易损件等。

3. 制定具体计划:根据维护项目和维护周期,制定具体的维护

计划。

将维护项目和维护时间进行对应,确保维护工作的有序进行。

4. 分配责任和资源:根据维护计划分配维护人员和维护资源,

确定各项维护任务的负责人和执行人。

5. 定期评估和调整:定期对维护时间表进行评估和调整,根据

设备的运行情况和维护效果,进行相应的改进和优化。

时间表范例

以下是一个设备预防性维护时间表的范例,仅供参考:

注意事项

- 维护时间表应根据设备的特点和实际情况制定,不能一概而论,要因地制宜。

- 维护时间表应经常评估和调整,及时跟进设备的运行状况和维护效果,进行改善和优化。

- 维护时间表应明确责任人和执行人,确保维护工作的有序进行。

- 经常培训和提升维护人员的技能和知识,保证维护工作的质量和效果。

结论

制定设备预防性维护时间表对于保证设备运行的安全和可靠性至关重要。

通过合理安排和有序进行设备维护,可以提高设备的使

用效率和生产能力,减少停机时间和维修成本,降低事故和生产损失的风险,延长设备的使用寿命。