异步电动机软启动及节能运行控制研究设计

探究异步电动机的软启动及优化节能控制技术

2014年第4期一前言现在企业都在通过对标挖潜、节能降耗提高效益,转变增长方式。

我们在对企业在线使用的交流异步电动机及其拖动系统做调研的过程中,发现大量的中低压交流异步电动机还处于非经济运行的状态,给企业浪费了大量的电能。

本文分析交流异步电动机处于非经济运行状态的成因,探讨其软启动和优化节能运行技术,提出交流异步电动机启动和运行的综合控制方案。

二中低压交流异步电动机处于非经济运行状态的原因分析1.每个车间都存在着异步电动机采用直接启动运行方式,且启动比较频繁,这样会有至少8倍的启动电流,造成巨大的能量损耗,还会造成对配电系统的冲击。

2.电机容量选配上存在容量过大现象,使交流异步电机偏离最佳运行的工况点,其大量的余量积累,造成系统整体运行效率低下,能耗高成为必然。

3.为满足生产工艺,除尘风机、带冷风机采用最大风量设计,通过调节挡板门控制风量,无法形成闭环控制,消耗了大量的电能,造成额外损失。

三电机软启动与节能技术分析1.直接启动与危害。

直接启动,是在额定电压下的直接启动,方式最简单、启动速度快。

要求电机容量足够大,能平稳提升启动转矩,且尽可能小的启动电流,这样使得主控制回路设备容量选型要满足启动要求。

但是直接启动的危害很大:过大的启动电流会造成配电系统的电压下降,使其绕组发热、加速老化、缩短寿命,同时影响其他用电设备的正常运行,甚至会造成欠压保护动作;其次功率稍微大些的电机启动,过大的冲击转矩,容易损伤传动精度、撕裂皮带等等。

这些危害给生产设备的安全运转带来了威胁,频繁的启停造成大量的电能损耗。

2.传统软启动方式。

传统软启动方式主要有星形/三角形转化启动、自耦变压器降压启动、磁控软启动、以及高压电机的定子线路串联电抗器或水电阻降压启动。

其中星形/三角形转化启动,启动时采用星形接法,启动电压为220V ,启动完毕转换为三角形接法,运行电压为380V ,特点是启动简单,过程能耗小,但有二次电流冲击,运行故障率高;自耦变压器降压启动,根据启动转矩的不同,选择对应的电压比分接头,特点是能适应不同负载的要求,但体积大,故障率高;磁控软启动,可使电机转矩匀速增加,但其体积大,可控电压宽在220V 左右,不利于控制;高压电机的定子线路串联电抗器或水电阻降压启动,特点是设备体积大占用空间,电抗器成本高,水电阻损耗大,与高压变频器比较,成本低很多,现在很多企业在不调速的前提下仍在使用。

异步电动机软起动器的研究

l 前言

异步 电动机有很 多种 起动方式 . 比如直接 台 闸 起 动 、 三 角 ( A) 动 、 星一 Y/ 起 自耦 变 压器 起 动 、 边 延 三 角起动等 。 近些年来 应 用越 来越广 的是软 起动方

式 。 步 电 动 机 软 起 动 器 是 通 过 控 制 三 组 反 并 联 晶 异

晶 闸 管 两 端 电 压 信 号 来 确 定 软 起 动 结 束 点 的 方 法 。提 了 在 异 步 电 动 机 供 电 不

专 业 在 读硕 士 研 究 生 . 研 究 谋 题 为 《 相 异 步 三 电 动 机 软 启 动 器 的 研 究

与 设 计 》 。

S u y o o t s a tng Co r le o t d n S f — t r i nt o l r f r

A s nc O u o o y hr nO s M t r

Ha b n I tt t fTe h ol g r i ns iu e o c n o y

Li o g e .W a g Yi uH n w i n —Zh o K a q .Xu Di n o a ii a gu

异 步 电 动 机 软 起 动 器 以 其 软 起 动 能 力 和 其 他 一 些 优 点 而 广 泛 用 于 起 种 利 用

学 电 气 工 程 与 自 站 化 学 院 电 力 电 子 与 电 力传 动

动 异 步 电 动 机 。本 文 分 析 了 异 步 电 动 机 软 起 动 器 的 电 路 结 构 。 介 绍 了 平衡 的 情 况 下 平 衡 相 问 电 流 的 方 法 , 出 了 晶 闸 管 故 障检 测 的 方 法 给 叙词 异步 电动机 软起动 晶问管

动 方 式 相 比有 很 多 优 点 : 滑 了 异 步 电动 机 的 加 速 平

电动机软起动技术及其节能和优化控制

上海 电器 技术 (0 9 o4 20 N . ) 的控制 技术 , 取 代 传 统 的起 动装 置 。其 控 制 原 理 可 如 图 1所示 。

设 备 的故障 隐患 。

软起 动 技术 不仅 完 全 能 克服 上 述这 些 问题 , 而

且 通过 对传 统 的起 动方 法进行 技术 改造 , 在过 流 、 过 热、 缺相 、 压等保 护 的基础 上实现 了节 能运行 。软 欠 起 动 的突 出 特点 是 , 户 可通 过 按 键 设 置 、 用 调整 参 数, 根据 需要 选择不 同的起动 方式 , 可方便 地控 制起

动 电流 , 到与负 载 匹配的 电动机转 矩 , 得 实现理 想 的

加维护成本 , 甚至影响其他电气设备 的正常运行 ; 还

因起 动转 矩达 正常转矩 的 2倍 , 会对 负载 产生 冲击 , 增加 传 动部件 的磨 损 , 加设 备 的维 护 费用 ; 外 , 增 另 传统 配置 的起 动设 备 成本 高 、 修 量 大 、 维 体积 大 、 结

Y oJ h n Z e a gWa l U ies y a i o g n hj n ni nv r t i i

Ab t c :T e S f —sattc n l g san w p c n l g f ovn e p o lm f ih t r trig s r t h ot tr e h o o y i e t e t h oo y o l ig t rb e o g moo a t .Co ai g w t a y e s h h s n mp r i n h

分析 , 阐述 了软起动技术 的卓越性能 , 是解 决大功率 电动机起动 问题 的一项新技术 ; 同时在分析 电动机运行 的经济

交流异步电机起动及优化节能控制技术-最新文档

交流异步电机起动及优化节能控制技术1、前言目前在企业当中使用着大量的交流异步电动机(包括380V/660V低压电动机和3KV/6KV中压电动机),有相当多的异步电动机及其拖动系统还处于不节能的运行状态,大量的电能被消耗掉。

这主要就是在电机节能问题上做得远远不够,本文就针对这一问题展开探讨。

2、异步电动机的起动2.1 直接起动电动机正常起动:Ts ≤l.1-1.2 TL。

如果异步电动机轻载和空载起动,直接起动时的起动转矩够大,如果是重载起动例如TL= TN ,且要求起动过程快时,直接起动的起动转矩不够大。

2.2 降压起动如果电源容量不够大,可采用降压起动。

即起动时,降低加在电动机定子绕组电压,起动时电压小于额定电压,待电动机转速上升到一定数值后,再使电动机承受额定电压,可限制起动电流。

3、异步电动机运行和优化节电控制技术3.1 异步电动机降压节电技术概述对于满载或重载运行的电动机,降低其端电压将会造成严重后果,随着端电压的降低,电动机的磁通和电动势随之减小,铁耗无疑将下降。

一般规程都规定了电动机正常运行时电压变化范围不得超过额定电压的95%~110%。

然而对于轻载运行的电动机,情况就截然不同,使供电电压适当降低,在经济上是有利的。

这是因为在轻载运行时,电动机的实际转差率大大小于额定值,转子电流并不大,在降压运行时,转子电流增加的数值有限。

而另一方面,却由于电压的降低,使空载电流和铁损大幅减少。

在这种情况下,电动机的总损耗就可降低,定子温升,运行效率和功率因数同时得到改善。

由此可见,电动机的运行经济性与电动机负载率同运行电压是否合理匹配关系极大。

理论分析表明电动机的力能指标(运行效率与功率因数)与其端电压之间存在如下的数量关系:SN和S―电动机额定工况和降压运行的转差率;和―电动机额定工况和降压运行的功率因数;ηN和η―电动机额定工况和降压运行的效率;KU―电动机的调压系数,KU=U/UN;UN和U―电动机额定电压和降压运行时的实际电压;K1―电动机的空载电流系数,K1=Io/IN;IN和Io 一电动机的额定电流和空载电流。

异步电动机软启动及节能运行控制研究设计

1 引言目前在工矿企业中使用着大量的交流异步电动机(包括380V/660V低压电动机和3KV/6KV中压电动机),有相当多的三相异步电动机及其拖动系统还处于非经济运行的状态,白白地浪费了大量的电能。

究其原因,大致是由以下几种情况造成的:①由于大部分电机采用直接起动方式,除了可能对电网及拖动系统造成冲击和引发事故之外,超出正常8~10倍的起动电流会造成巨大的能量损耗;②在进行电动机容量选配时,往往片面追求大的安全余量,且层层加码,结果使电动机容量过大,造成“大马拉小车”的现象,导致电动机偏离最佳工况点,运行效率和功率因数降低;③从电动机所拖动的生产机械自身的运行经济性考虑,往往要求电力拖动系统具有变压、变速调节能力,若用定速定压拖动,势必造成大量的额外电能损失。

电动机的非经济运行情况,早已引起国家有关部门的重视,并分别于1990年和1995年制定和修定了强制性的国家标准:《三相异步电动机经济运行》(GB12497-1995)。

国家希望依此来规范三相异步电动机的经济运行,国标的发布对低压电动机的经济运行起了很大的促进作用,但对中压电动机则收效甚微。

其原因是:(1)中压电动机一般容量较大,一旦发生故障,其影响也大,因此对节电措施可靠性的要求就更高;(2)中压电动机节电措施受电力电子功率器件耐压水平的限制,节电产品的开发在技术上难度更大一些。

到目前为止,国内尚无成型的中压电动机软起动和节电运行的产品面市。

我国“十五”期间节能计划中关于“电动机系统节能计划”指出:电动机是量大面广的高耗能设备,我国电动机的总装机容量已达4亿kW,年耗电量达6000亿kWh,约占工业耗电量的80%。

我国各类在役电机中,80%以上为0.55~200kW以下的中小型异步电动机,其中相当于世界近代技术水平的JO2系列的电动机约占70%,相当于70年代末水平的Y系列电动机不足30%,具有80年代水平的YX系列高效电动机所占的比例则更是微乎其微。

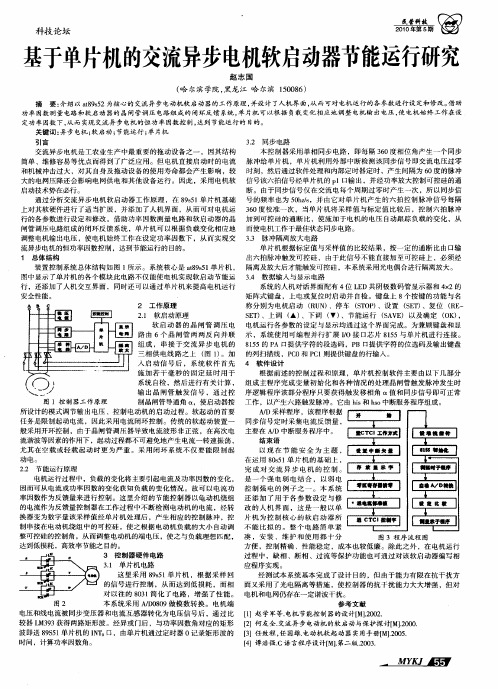

基于单片机的交流异步电机软启动器节能运行研究

32 同 步 电路 - 本控制 器采 用单相 同步 电路 ,即每隔 3 0度相位角产 生一个同步 6

21 软 启 动 原 理 . 软 启 动 器 的 晶 闸 管 调 压 电 路 由 6个 晶 闸 管 两 两 反 向 并 联

组 成 ,串接 于交 流异 步 电机 的 三相 供 电线 路之上 ( 1 。加 图 ) 入启 动信 号 后 ,系统 软件 首先 施加 若 干毫 秒的 固定延 时用 于 系统 自检 ,然后进行有关计算 , 输 出晶 闸管触 发信 号 ,通过 控 图 1控制 器工作原理 制晶闸管导通 角 d,使启动器按 所设 计的模式 调节输 出电压 、控制 电动机 的启动过程 。软起 动的首要 任务是 限制起 动电流 ,因此采用 电流闭环 控制。传统的软起 动装 置一 般采用 开环控制 ,由于晶闸管调压器导致 电流波形非正弦 ,在高 次电 流谐波等因素的作用下 ,起动过程都不可避免地产生 电流 一转速振荡 , 尤 其在空载 或轻载 起动 时更为 严重 。采用 闭环 系统不仅 要能 限制 起 动电。

22 节 能 运 行 原理 .

脉 冲给单 片机 ,单片机利用外部 中断检测该 同步信 号即交流电压过零 时刻 ,然后通过软件处理 和内部定时器定时 ,产生 间隔为 6 0度 的脉 冲 信号该六拍信号经单片机 的 p l口输 出,并经功率放大控制可控硅的通 断 。由于 同步信 号仅在交流 电每个 周期过零时产生 一次 ,所以 同步信 号 的频率 也为 5 h/,并 由它对单片机 产生 的六拍 控制脉 冲信 号每隔 0z s 3 0度校准一 次 ,当单片机将 采样值 与标定值 比较 后 ,控制六 拍脉冲 6 加 到 可 控 硅 的通 断 比 ,使 施 加 于 电机 的 电 压 自动 跟 踪 负 载 的 变 化 ,从 而使电机工作于最佳状态 同步电路。 3 脉冲隔离放大 电路 3 单片机根据标定值 与采样值的 比较结果 ,按一定 的通 断比由 口输 出六拍脉冲触发可 控硅 ,由于此信号 不能直接加至可控硅 上 ,必须经 隔离及放 大后才能触发可控硅 ,本系统采用光 电偶合进行隔离放大。 3 数据输入与显示电路 . 4 系统 的人机 对话界面配有 4位 L D共 阴极数码管显示器和 4 2的 E x 矩 阵式键盘 ,上 电或复位时启动并 自检 。键 盘上 8个按键 的功 能与名 称 分别为 电机启 动 ( U 、停车 (T P R N) S O )、设 置 (E ) S T 、复位 ( E R— S T 、上 调 ( ) E) ▲ 、下 调 ( 、节 能 运 行 (AV ) 以及 确 定 ( K , V) S E O ) 电机 运 行 各 参 数 的 设 定 与 显 示 均 通 过 这 个 界 面 完 成 。 为 兼 顾 键 盘 和显 示 ,系统使用可 编程并行扩 展 U O接 口芯片 8 5 15与单 片机进 行连接 。 85 15的 P 口提供字符的段选码 ,P A B口提供字符 的位选码及输 出键盘 的列 扫 描 线 ,P 0和 P 则 提 供 键 盘 的行 输 入 。 C Cl 4 软件设计 根据前述 的控制过程和原理 ,单 片机控制软件 主要 由以下几部分 组成 主程序 完成 变量初始化和各 种情 况的处理 晶闸管

三相异步电机的软启动及回路设计

三相异步电机的软启动及回路设计三相异步电机是工业生产中常见的一种电动机,它具有启动电流大、启动冲击大的特点,为了避免对电网和设备造成损害,通常需要采取软启动措施。

本文将介绍三相异步电机的软启动原理和回路设计。

一、软启动原理三相异步电机的软启动是通过控制电机的起始电压和起始电流来实现的。

在电机启动过程中,首先通过控制器向电机提供较低的电压,逐步增加电压,使电机缓慢启动,不会造成电网和设备的冲击和损坏。

软启动的原理主要包括以下几个方面:1. 电压控制:采用变压器或者电压控制器逐步提供电压,使电机从零启动到额定电压,减小了电机的启动冲击。

2. 电流控制:通过控制器对电机的电流进行监测和控制,避免电机启动时的大电流冲击。

3. 时间控制:设定启动时间,保证电机在一定时间内完成启动过程,实现缓慢启动。

软启动可以有效降低电网和设备的损坏风险,延长电机的使用寿命,提高设备的可靠性和稳定性。

二、软启动回路设计在实际应用中,通常需要设计软启动回路来实现对三相异步电机的软启动。

软启动回路的设计需要考虑电机的额定功率、起动过程中的电流波形和起动时间等因素,下面将介绍一种典型的软启动回路设计方案。

3. 控制器:采用专门的软启动控制器,通过对电压和电流的控制,实现对电机启动过程的精确控制。

5. 过载保护:在软启动回路中添加过载保护装置,当电机出现过载或者短路时,立即切断电源,保护电机和设备。

6. 自动复位:设置自动复位功能,当电机启动失败或者出现故障时,自动复位并重新启动,保证设备的正常运行。

通过合理设计软启动回路,可以实现对三相异步电机的软启动,提高设备的可靠性和安全性,减小对电网和设备的冲击。

在实际应用中,还可以根据具体的需求和环境,定制软启动回路设计方案,满足不同场合的使用要求。

三相异步电机的软启动及回路设计是工业生产中重要的一环,合理的软启动措施可以降低设备的损坏风险,延长设备的使用寿命,提高生产效率和设备稳定性。

单片机交流异步电机软启动器节能运行研究报告

基于单片机的交流异步电机软启动器节能运行研究目录摘要4ABSTRACT (5)1引言61.1异步电机软启动与节能运行技术的重要意义61.2异步电机软启动技术概述61.2.1传统启动与软启动61.2.2软启动器的基本原理71.2.3软启动器的工作方式71.2.4软启动器的适用场合81.3节能运行技术发展现状81.3.1节能运行的基本原理81.3.2节能运行在软启动器上的实现91.4本文任务102节能运行的工作原理112.1功率因数的测量与计算112.1.1信号的过零检测112.1.2功率因数的计算112.1.3技术难点和解决方式132.2基于单片机的PID调节132.2.1PID调节的原理132.2.2运算方式的选择143系统构成153.1硬件选择与连接153.1.1单片机与功率因数检测电路153.1.2电机运行控制电路153.1.3数据输入与显示电路153.2工作原理183.2.1键盘183.2.2显示184控制与运行方式204.1运行方式及参数设置204.1.1可选方式与参数204.1.2操作流程204.2程序设计214.2.1主程序流程图214.2.2数据处理程序流程图224.2.3键盘扫描程序流程图23 5结论24结束语26谢辞28参考文献30摘要交流异步电机是工农业生产中最重要的拖动设备之一,因其结构简单、维修容易等优点而得到了广泛应用。

但电机直接启动时的电流和机械冲击过大,对其自身及拖动设备的使用寿命都会产生影响,较大的电网压降还会影响电网供电和其他设备运行。

因此,采用电机软启动技术势在必行。

本文通过分析交流异步电机软启动器工作原理,在Intel 89C51单片机基础上对其软硬件进行了适当扩展,并添加了人机界面,从而可对电机运行的各参数进行设定和修改。

借助功率因数测量电路和软启动器的晶闸管调压电路组成的闭环反馈系统,单片机可以根据负载变化相应地调整电机输出电压,使电机始终工作在设定功率因数下,从而实现交流异步电机的恒功率因数控制,达到节能运行的目的。

基于软启动的异步电机控制技术研究

基于软启动的异步电机控制技术研究作者:张菲来源:《数字技术与应用》2012年第12期摘要:软起动器是一种可以控制异步电机安全启动的设备。

它不仅能有效消除电网和负载的影响,也可以提高异步电机的寿命。

因此软起动器广泛应用于异步电动机。

为了控制异步电机平稳安全的启动,本文中设计了一种软启动方法。

结果显示该方法只需较小的启动电流便可以控制异步电机,并且电流也较为平顺。

关键词:异步电机软启动控制方法中图分类号:TM343 文献标识码:A 文章编号:1007-9416(2012)12-0034-021、引言异步电机用处越来越广泛,它消耗的电能约占整个供电量的60%-70%。

但是,异步电机直接启动时的电流脉冲是运行时电流的4-7倍,启动转矩脉冲是运行时的3倍或者更高。

直接启动电机会使配电系统极易波动[1]。

因此,需要采取一种软启动方式来控制启动时的电流和转矩,从而避免电流和转矩脉冲的影响。

由于晶闸管具有结构简单、控制容易、成本低廉等优点,广泛应用与软启动当中[2]。

异步电机是一个时变的、非线性和强耦合的系统。

由于异步电机在启动时参数会变化以及其他一些不可预见的因素,如果用传统的方法来控制它,效果将不尽如人意。

本文将研究一种基于软启动的异步电机的控制技术。

2、控制系统设计本文中的软启动控制系统如图1所示。

它包括定子侧电流、电压采样环节,数据采集环节,功率因数角采样环节,可控硅驱动电路以及核心控制芯片。

电流、电压采样环节主要的目的是对比相电压和设定电压,从而防止移相导致的晶闸管导通。

这里采用锁相环作为同步信号的采样电路。

控制芯片用来分析和处理定子侧电流、电压采样环节,数据采集环节、功率因数角采样环节和可控硅驱动的信号。

数据处理环节为控制算法提供电流和电压信号。

它能提供异步电机启动的相关信号。

控制算法根据这些信号来控制电机启动的速度。

功率因数角采样环节用来采样功率因数角。

功率因数角能告知控制系统何时应该导通或关断。

三相异步电动机的三相交流调压软启动及节能控制的研究

—10—2005年第4期2005年7月10日机车电传动ELECTRICDRIVEFORLOCOMOTIVES№4, 2005July 10, 2005三相异步电动机的三相交流调压软启动及节能控制的研究黄辉,姜学东 邱瑞昌(北京交通大学电气工程学院,北京100044)研究开发作者简介:黄辉(1973-)女,北京交通大学博士研究生,主要从事电机电器控制技术的研究。

摘要:利用saber仿真软件,研究了在三相交流调压软启动电路中,在电机不同负载工况下,控制晶闸管导通角调节三相异步电机的输入电压对电机各部分损耗及功率因数的影响,并利用得出的实验波形及数据对仿真结果进行比较验证。

关键词: saber仿真;交流调压;异步电动机;软起动;节能控制中图分类号:TM343+.2 文献标识码:A 文章编号:1000-128X(2005)04-0010-03收稿日期:2004-06-28;收修改稿日期:2005-03-28 Study on soft-start with three-phase AC voltage adjustment forthree-phase asynchronous motor and on energy saving controlHUANG Hui, JIANG Xue-dong, QIU Rui-chang(School of Electrical Engineering, Beijing Jiaotong University, Beijing 100044, China)Abstract: Using the simulation software of saber,the influence is studied of the motor loss and power factor by the adjustment ofinput voltage of three-phase asynchronous motor through control on the conduction angle of thyristor, in the soft start circuit with three-phase AC voltage adjustment and at different loads. The simulation results are compared and verified by the test waveform and dataachieved.Key words: saber simulation; alternating current voltage adjustment; asynchronous motor; soft starting; energy saving control0引言在许多工况下,大功率异步电动机常常欠载运行,效率较低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 引言目前在工礦企業中使用著大量的交流非同步電動機(包括380V/660V低壓電動機和3KV/6KV中壓電動機),有相當多的三相非同步電動機及其拖動系統還處於非經濟運行的狀態,白白地浪費了大量的電能。

究其原因,大致是由以下幾種情況造成的:①由於大部分電機採用直接起動方式,除了可能對電網及拖動系統造成衝擊和引發事故之外,超出正常8~10倍的起動電流會造成巨大的能量損耗;②在進行電動機容量選配時,往往片面追求大的安全餘量,且層層加碼,結果使電動機容量過大,造成“大馬拉小車”的現象,導致電動機偏離最佳工況點,運行效率和功率因數降低;③從電動機所拖動的生產機械自身的運行經濟性考慮,往往要求電力拖動系統具有變壓、變速調節能力,若用定速定壓拖動,勢必造成大量的額外電能損失。

電動機的非經濟運行情況,早已引起國家有關部門的重視,並分別於1990年和1995年制定和修定了強制性的國家標準:《三相非同步電動機經濟運行》(GB12497-1995)。

國家希望依此來規範三相非同步電動機的經濟運行,國標的發佈對低壓電動機的經濟運行起了很大的促進作用,但對中壓電動機則收效甚微。

其原因是:(1)中壓電動機一般容量較大,一旦發生故障,其影響也大,因此對節電措施可靠性的要求就更高;(2)中壓電動機節電措施受電力電子功率器件耐壓水準的限制,節電產品的開發在技術上難度更大一些。

到目前為止,國內尚無成型的中壓電動機軟起動和節電運行的產品面市。

我國“十五”期間節能計畫中關於“電動機系統節能計畫”指出:電動機是量大面廣的高耗能設備,我國電動機的總裝機容量已達4億kW,年耗電量達6000億kWh,約占工業耗電量的80%。

我國各類在役電機中,80%以上為0.55~200kW以下的中小型非同步電動機,其中相當於世界近代技術水準的JO2系列的電動機約占70%,相當於70年代末水準的Y系列電動機不足30%,具有80年代水準的YX系列高效電動機所占的比例則更是微乎其微。

我國在役電機拖動系統的總體裝備水準僅相當於發達國家50年代的水準,我國目前製造的電機中僅有5%是高效節能電機,但幾乎全部用於出口。

據有關專家估算,由於設計、製造等各種原因,我國電機拖動系統的能源利用效率約比國外低20%左右,總的節能潛力約為1000億kWh,相當於20個裝機容量為1000MW級的大型火力發電廠的年發電總量。

改造和更新的費用需要500億元人民幣。

可見,如何促進三相非同步電動機經濟運行,是節約能源的一項重要研究課題。

2 三相非同步電動機經濟運行的指標三相非同步電動機(以下簡稱電機)是各廠礦企業廣泛應用的產品,泵類、風機、壓縮機、各種機床、冶金礦山機械和起重運輸機械等的配套。

根據國家技術監督局統計,我國中小型電動機耗電占全國總發電量的40%~50%,其中70年代以前生產的J系列三相非同步電動機占總裝機容量的85%左右,而80年代生產的Y 型節能型三相非同步電動機只占總裝機容量的15%左右。

因此,如何促進三相非同步電動機經濟運行,提高線上電機的能源利用率,是節約能源的一項重要研究課題。

三相非同步電動機的經濟運行,是指電機在滿足被拖動機械的運行要求時,以節能和提高綜合經濟效益為原則,合理選擇電機的類型、運行方式及功率匹配,使電動機在效率高、損耗低、經濟效益好的狀態下進行。

根據國家技術監督局和國家電力部批准的GB-12497和DB-5102K22的規定,判斷三相非同步電動機是否為經濟運行,主要依據以下2個指標。

2.1 電機負荷率電機負荷率為電動機實際輸出功率與電動機額定功率之比,即:β=NP P 2×100% (1) 式中,P 2為電動機實際輸出功率;P N 為電動機額定功率。

根據規定:當β≥40%,表明電機是處於經濟運行狀態;當β<40%,為非經濟運行狀態。

2.2 電機運行效率電機運行效率為電動機實際輸出功率與電動機輸入功率之比,即:η=12P P ×100% (2) 式中,P 1為電動機輸入功率。

設電機在實際負載時電機的總損耗為 P ,則:P 1=P 2+ΔP (3)將式(3)代入式(2)得:η=1-PP P ∆+∆2 (4) 根據規定:當η≥0.9ηN 時,電機處於經濟運行狀態,ηN 為電機額定效率;當η<0.9ηN 時,電機處於非經濟運行狀態。

圖2.1 電動機運行狀態判定圖2.3 電動機非經濟運行的原因分析分析各類設備中的電機處於非經濟運行狀態的原因,主要有以下幾個方面。

(1) 舊式的J系列電機空載損耗大,使運行效率降低空載損耗:P 0=P Fe +P m +P cuo +P s (5)式中,P Fe 為鐵耗;P m 為機械損耗;P cuo 為空載定子銅耗;P s 為附加損耗。

對於舊式電機,由於它的結構所致P Fe ,P m ,,P cuo 和P s 這4個損耗都比Y 系列新型節能電機高,因此造成空載損耗大。

當電機所帶負載不變時,即電機輸出功率P 2不變時,電動機的空載損耗越大,則電動機所需的輸入功率P 1越大,據式(2),則電動機效率越低,經濟性越差。

(2) 設備陳舊,造成電機運行效率低。

電機是否經濟運行,雖然表現在電機,但實際上是電網設備,電機負載整個系統所決定。

因此,設備作為電機的負載,運行狀況也是重要原因之一。

當設備本身的運行狀況不良時,會使電機實際用於生產的能力減弱。

電機的輸出功率轉換為機械能由2部分組成:P 2=K 1E c +K 2E f (6)式中,E c為設備運行機械耗能;E f為設備生產耗能;K1,K2為轉換係數。

對於陳舊的機械設備,由於設備的機械設計性能較差,加之使用多年機械性能變差,使設備運行的機械耗能E c加大,因此,造成損耗增大,生產能力減弱。

(3) 設備選用不當,造成電機運行負荷率低。

根據式(6),當負荷減小時,使設備的耗能E f減少,輸出功率P2下降,從而使電機的負荷率降低。

如選用大容量電動機拖動小負載,使設備未能發揮其應有的能力,是造成電機處於非經濟運行的重要原因之一。

(4) 電機的電源電壓過高,也將造成能耗增大,效率降低。

對電機工作而言,電源電壓變化在95%~105%的範圍仍在正常工作,但電壓過高對節能是不利的。

根據式(2)和電機運行時的功率因數,即:cos =P1/3U1·I1(7) 式中,U1為電機的相電壓;I1為電機的相電流。

當電源電壓的增高超過規定範圍時,使電機的功率因數和效率均下降。

因此造成無功損耗的增大,使能耗損失增加。

2.4 促進三相非同步電動機經濟運行的措施2.4.1 減少電動機損耗(1) 用Y系列新型節能型電動機逐步取代舊式J系列電機,提高電機自身性能,降低電能損耗。

(2) 採用磁性槽泥技術對舊式電機進行技術改造,此方法可降低高次諧波對電機產生損耗,改善電機的節能性能。

(3) 應用電機調速運行方式,可降低變負載或者輕負載設備電機的電能損耗,使運行效率得以提高。

此方法是根據電機運行負載的變化,調節電機的轉速,使其輸出功率能匹配負載的變化,從而使電機始終處於經濟運行狀態。

現以煤礦中使用的風機為例,風機的軸功率與轉速的立方成正比,若煤礦生產需要的風量減少時,用降低電動機轉速的方法就可實現,同時消耗的軸功率會顯著地減少。

如圖2.2繪出風機在不同轉速下的典型輸出特性H(n1),H(n2),圖中曲線R1、R2分別表示由輸送氣體通路所決定的管路特徵曲線。

當風機轉速為n1,管路阻力為R1時,輸送的流量Q1由點I決定,此時風機輸出壓力為H I,所需軸功率N I=Q1H I/η(η為風機效率)。

圖2.2 風機調速節能原理若所需流量為Q2,在管路阻力不變的情況下,實際需要的壓力為H III,比H I下降。

但如果此時的風機轉速沒有改變,那麼風機的輸出壓力不但不能從H I降到H III,反而要增加到H II,這個壓頭差值通常就是通過調節風門,從而增加管路阻力,使管路特性由R1變為R2來實現。

此時風門上的損耗N s用公式來表示為:N s=Q2(H I-H III)/η=Q2H s/η(8) 但如果此時不採用調節風門的辦法而是將風機的轉速調低到n2,使風機的輸出特性變成H(n2),那麼顯而易見,隨著風機輸出風量的減少,在輸送同樣流量Q2的情況下,原來損耗在風門上的功率N s就完全可以避免了,這樣既滿足了生產的需要,又達到了節能的目的。

(4) 採用電機無功功率就地補償,降低線路損耗。

因為,電動機是電感性負載,它在運行時,須從供電線路中吸取無功功率,用於建立旋轉磁場,而無功電流線上路中的流動會造成線路損耗。

另外,無功電流與功率因數成反比,因此對電機進行就地無功功率補償,則可提高其功率因數,減小無功電流,從而使線路損耗降低。

2 .4.2 降低設備的能耗設備作為電機的負載,它包括設備自身的能耗和用於生產的機械能耗2部分。

對於那些陳舊的設備,以及即將報廢的設備,其機械性能變差,使自身能耗增大。

因此,必須逐步對此類設備進行更新改造,才能降低設備自身的能耗。

我國企業中還有相當數量的40~50年代的老設備,這些設備普遍存在自身能耗高、效率低等問題,對其進行更新改造,可取得顯著的節能效益。

2.4.3 提高設備的負荷率 電機是根據設備的使用能力而配置的,要使電機處於經濟運行,就必須充分發揮設備的能力。

從運行效率η與負荷率β的關係曲線(見圖2.3)可知:圖2.3 η與β的關係只有當β≥40時,才能符合經濟運行的標準η≥0.9ηN ,因此,通過合理的組織生產,盡可能提高設備負荷率,是使電機處於經濟運行的重要措施。

2.5 測試條件、儀錶及參數2. 5.1 測試條件通過三相非同步電機運行參數的測試和技術指標的計算,在劃分運行狀態之前,必須滿足以下條件:(1) 電源電壓與額定電壓的偏差不超過6%和-10%即要求:6%≥nn U U U -⨯100%≥-10% 式中 U —三相平均電壓(V );U n —額定電壓(V )。

對額定電壓為380 V 的三相非同步電動機,要求三相平均電壓U 的範圍應在:402.8 V ≥U ≥342 V(2) 三相電壓不平衡不超過1%即:U U U min max -⨯100%≤1.5%。