曲柄轴的强度设计、疲劳强度校核及刚度计算

机械设计基础 第2版 朱龙英主编课后习题答案

《机械设计基础》习题解答目录第0章绪论-------------------------------------------------------------------1 第一章平面机构运动简图与其自由度----------------------------------2 第二章平面连杆机构---------------------------------------------------------4 第三章凸轮机构-------------------------------------------------------------6 第四章齿轮机构------------------------------------------------------- -----8 第五章轮系与其设计------------------------------------------------------19 第六章间歇运动机构------------------------------------------------------26 第七章机械的调速与平衡------------------------------------------------29 第八章带传动---------------------------------------------------------------34 第九章链传动---------------------------------------------------------------38 第十章联接------------------------------------------------------------------42 第十一章轴------------------------------------------------------------------46 第十二章滚动轴承--------------------------------------------------50第十三章滑动轴承------------------------------------------------ 56第十四章联轴器和离合器-------------------------- 59第十五章弹簧------------------------------------62第十六章机械传动系统的设计----------------------65第0章绪论12-3机器的特征是什么?机器和机构有何区别?[解] 1)都是许多人为实物的组合;2)实物之间具有确定的相对运动;3)能完成有用的机械功能或转换机械能。

机械设计基础复习题答案1

复习题一、填空题1、一平面铰链四杆机构的各杆长度分别为a=350,b=600,c=200,d=700; (1) 当取c 杆为机架时,它为何种具体类型?_双曲柄机构_;(2)当取d杆为机架时,则为曲柄摇杆机构2、曲柄摇杆机构产生“死点”位置的条件时摇杆为_主动件_,曲柄为_从动件_。

3、运动副是指能使两构件之间既能保持直接接触,而又能产生一定的形式相对运动的联接_。

4、在双曲柄机构中,如果将最短杆对面的杆作为机架时,则与此相连的两杆均为摇杆,即是双摇杆机构。

5、平面连杆机构当行程速比K_>1_时,机构就具有急回特性。

6、牛头刨床的工作台进给机构用的是棘轮机构。

7、机器或机构构件之间,具有确定的相对运动。

8、在曲柄摇杆机构中,如果将最短杆的对面杆作为机架,则与机架相连的两杆都可以作整周回转运动,即得到双曲柄机构。

9、机构具有确定运动的条件是:构件系统的自由度必须大于零,且原动件数与其自由度数必须相等。

10、图示机构要有确定运动需要有_1(摇杆)__个原动件。

11、平面四杆机构中,若各杆长度分别为a=30,b=50,c=80,d=90,当以a为机架,则该四杆机构为_双曲柄机构_。

12、平面四杆机构中,若各杆长度分别为a=40、b=60、c=60、d=70。

当以a为机架,则此四杆机构为_双曲柄机构_。

13、凸轮机构能使从动杆按照预定的运动规律,实现各种复杂的运动。

14、凸轮机构中,凸轮基圆半径愈大,压力角愈小,机构传动性能愈好。

15、国标规定,三角带有Y、Z、A、B、C、D、E共七种类型,代号“B2240”表示的含义是:截型为B型,基准长度为2240mm的V型带。

16、带传动中,当中心距a过大,常会引起带的搧动,而中心距a过小,又会加速带的疲劳损坏。

17、我国三角带已经标准化,共分为Y、Z、A、B、C、D、E七种型号,三角带的锲角是400度。

18、三角带表面上印有B2240,它表示该三角带是B型带,基准长度为2240mm。

曲轴轴系的结构强度分析与疲劳寿命估算_朱永梅

Journal o f Mechanical Strength2010, 32( 6) : 1018- 1021p 研究简报 p曲轴轴系的结构强度分析与疲劳寿命估算XANALYSIS OF STRUCTURAL STRENGTH AND PRED ICTION OF FATIGUE LIFEFOR CRANKSHAFT AND LINK MEC HANISM朱永梅X X 王明强 刘艳梨( 江苏科技大学 机械工程学院, 江苏 镇江 212003)ZHU YongMei WANG MingQiang LIU YanLi( School o f Mechanical Enginee ring , Jiangsu Unive rsity o f Scie nce and Tec hnology , Zhenjiang Jiangsu 212003, China )摘要 将多柔体动力学方法引入到曲轴计算中, 建立发动机曲轴轴系的动力学仿真模型, 对曲轴轴 系进行刚柔耦 合 多体运动学和动力学仿真, 为下一步疲劳寿命计 算提供可靠的载荷条 件; 然 后, 从曲 轴所受的 载荷中找 出三个 载荷比 较 大的 时刻, 计算得到其相应时刻的应力和应变分布规律, 找出曲轴受力的危险部位, 为曲轴的动态强度分析提 供数据; 最 后, 结合 Ansys 有限元分析软件和柯顿- 多兰( Certon - Dolan) 理论, 估算 连杆疲 劳寿命, 同 时分析多 级载荷 加载次 序对疲 劳 寿命的影响, 为零部件的主动寿命设计提供参考 数据和理论判据。

关键词 强度 疲劳寿命 动力学 曲轴轴系 中图分类号 TH123. 3 AbstractIntroducing mult-i flexib1e body dynamics to crankshaft computing, a dynamics simulation model of crank and linkmechanism of an engine is built. Based on the rigid and flex coupled model, ADAMS( automatic dynamic analysis of mechanical sys - tems) is used to do a kinematics and dynamic simulation to get dynamic loads. It also provides a reliable characteristic for the body v-i bration noise of next step. Then the bigger loads of three moments are identified from all loads. The distribution law of the stress and strain of correspondi n g moment are achieved and its dangerous parts are found to offer date of dynamic strength analysis. At las t, com - bining the Ansys and the theory of Certon -Dolan, the fatigue life of the link is calculated and the affection of loading order of multilevel loads to fatigue life is analyzed in detail, which have provided the referenced data and the theory of criterion for reliability desi g n.Key words Strength; Fatigue life; Dynamics; Crankshaft and link mechanismCor res pon ding autho r : Z H U Yong Mei , E -mail : zymtt @ 163. com , Tel : + 86- 511- 84401198, Fa x : + 86-511- 84402269 The project supported by the Shipbuilding Industry Defense Technology Pre - research Foundation of China ( No . 07J2. 3. 2) . Manuscript received 20090722, in revi s ed form 20090908.引言曲轴轴系是发动机的主要组件之一, 其动力学特 性对发动机的工作可靠性、振动、噪声等有较大影响。

202_基于EXCITE PU动力学的曲轴强度计算与分析_航天三菱_孙权

基于EXCITE PU动力学的曲轴强度计算与分析孙权(沈阳航天三菱汽车发动机制造有限公司开发部)[摘要]本文利用EXCITE PU软件平台对4G69D4T直列四缸汽油机曲轴的疲劳强度计算和分析,基于多体动力学方法计算曲轴的疲劳安全系数。

结果表明,当前曲轴强度能够满足本发动机使用要求。

关键词:曲轴;疲劳强度;子模型;安全系数;主要软件:EXCITE PU; ABAQUS; HYPERMESH; FEMFAT;The Strength Calculation and Analysis of CrankshaftBased on EXCITE PUQuan Sun(Shenyang Aerospace MITSUBISHI Motor Engine Manufacturing Co., Ltd)[Abstract]This article calculates and analyzes the crankshaft fatigue strength of a inline four-cylinder engine with A VL EXCITE software. The EXCITE PU software is applied to calculate the fatigue safety factor based on multi-body dynamics method. The results show Strength of the Crankshaft can meet the requirements of the engine.Keywords: Crankshaft; Fatigue Strength; Sub-model; Safety Factor;Software: AVL EXCITE; ABAQUS; HYPERMESH; FEMFAT;1.前言曲轴作为发动机的关键零部件之一,其扭振状况、强度可靠性、轴颈的滑动润滑等对发动机的工作性能和寿命有决定性的影响;曲轴的结构设计对发动机整机的空间布置、端部附件的性能以及发动机的使用寿命、NVH性能,以及缸体和轴承座的可靠性等有着重要影响。

曲轴的设计要求

曲轴的设计要求曲轴的设计要求曲轴是发动机中最重要的部件。

它承受连杆传来的力,并将其转变为转矩通过曲轴输出并驱动发动机上其他附件工作。

曲轴受到旋转质量的离心力、周期变化的气体惯性力和往复惯性力的共同作用,使曲轴承受弯曲扭转载荷的作用。

因此要求曲轴有足够的强度和刚度,轴颈表面需耐磨、工作均匀、平衡性好。

发动机中最重要的部件。

它承受连杆传来的力,并将其转变为转矩通过曲轴输出并驱动发动机上其他附件工作。

曲轴受到旋转质量的离心力、周期变化的气体惯性力和往复惯性力的共同作用,使曲轴承受弯曲扭转载荷的作用。

因此要求曲轴有足够的强度和刚度,轴颈表面需耐磨、工作均匀、平衡性好。

为减小曲轴质量及运动时所产生的离心力,曲轴轴颈往往作成中空的。

在每个轴颈表面上都开有油孔,以便将机油引入或引出,用以润滑轴颈表面。

为减少应力集中,主轴颈、曲柄销与曲柄臂的连接处都采用过渡圆弧连接。

曲轴平衡重(也称配重)的作用是为了平衡旋转离心力及其力矩,有时也可平衡往复惯性力及其力矩。

当这些力和力矩自身达到平衡时,平衡重还可用来减轻主轴承的负荷。

平衡重的数目、尺寸和安置位置要根据发动机的气缸数、气缸排列形式及曲轴形状等因素来考虑。

平衡重一般与曲轴铸造或锻造成一体,大功率柴油机平衡重与曲轴分开制造,然后用螺栓连接在一起。

高温低硫纯净铁水的获得是生产高质量球墨铸铁的关键。

国内主要是以冲天炉为主的生产设备,铁水未进行预脱硫处理;其次是高纯生铁少、焦炭质量差。

采用冲天炉熔化铁水,经炉外脱硫,然后在感应电炉中升温并调整成分。

在国内铁水成分的检测已普遍采用真空直读光谱仪来进行。

气流冲击造型工艺明显优于粘土砂型工艺,可获得高精度的曲轴铸件,该工艺制作的砂型具有无反弹变形量等特点,这对于多拐曲轴尤为重要。

国内已有一些曲轴生产厂家从德国、意大利、西班牙等国引进气流冲击造型工艺,不过,引进整条生产线的只有极少数厂家。

曲轴粗加工将广泛采用数控车床、数控内铣床、数控车拉床等先进设备对主轴颈、连杆轴颈进行数控车削、内铣削、车-拉削加工,以有效减少曲轴加工的变形量。

曲柄压力机的设计

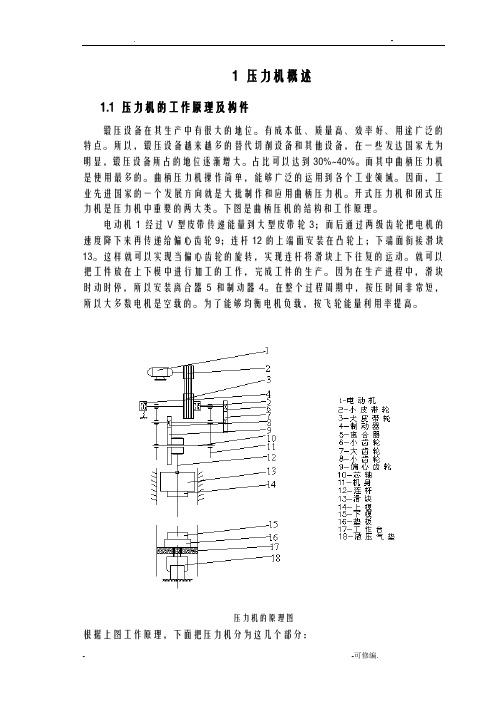

1 压力机概述1.1 压力机的工作原理及构件锻压设备在其生产中有很大的地位。

有成本低、质量高、效率好、用途广泛的特点。

所以,锻压设备越来越多的替代切削设备和其他设备,在一些发达国家尤为明显,锻压设备所占的地位逐渐增大。

占比可以达到30%~40%。

而其中曲柄压力机是使用最多的。

曲柄压力机操作简单,能够广泛的运用到各个工业领域。

因而,工业先进国家的一个发展方向就是大批制作和应用曲柄压力机。

开式压力机和闭式压力机是压力机中重要的两大类。

下图是曲柄压机的结构和工作原理。

电动机1经过V型皮带传递能量到大型皮带轮3;而后通过两级齿轮把电机的速度降下来再传递给偏心齿轮9;连杆12的上端面安装在凸轮上;下端面衔接滑块13。

这样就可以实现当偏心齿轮的旋转,实现连杆将滑块上下往复的运动。

就可以把工件放在上下模中进行加工的工作,完成工件的生产。

因为在生产进程中,滑块时动时停,所以安装离合器5和制动器4。

在整个过程周期中,按压时间非常短,所以大多数电机是空载的。

为了能够均衡电机负载,按飞轮能量利用率提高。

压力机的原理图根据上图工作原理,下面把压力机分为这几个部分:1偏心齿轮、连杆、滑块等零件组成曲柄滑块机构称为曲柄压力机的工作结构。

2齿轮和皮带等一系组件构成其传动系统。

3离合器、制动器构形成把持零碎。

4电动机、飞轮组成其动力系统。

5机身是其支撑部件。

6辅助系统。

1.2 压力机的主要技术参数曲柄压力机在本次设计的主要参数:2 压力机的方案对比和选择2.1传动系统的对比和设计把电机的动能通过传递系统来输送到曲柄滑块装置,为了让滑块有规定的行程次数,就需要传动系统把电动机转速降到一个规定围。

以下是对传动系统中几个问题来分析对比,确定比较优秀的方案。

2.1.1 确定滑块上加力点的数目及机构的运动分析按连杆的数量来区分的,分一、二、四点压力衣。

(1)单点:滑块前后、左右尺寸小于1700mm;垫板前后尺寸小于2000mm,(2)双点:二者前后大小大于2000mm。

《机械设计基础》填空部分复习题

《机械设计基础》填空部分复习题第一章运动简图1、两构件直接接触并能产生一定相对运动的联接称为运动副,按照其接触特性,又可将它分为低副和高副。

两构件通过面接触组成的运动副称为低副;平面机构中又可将其分为回转副和移动副。

两构件通过点或直线接触组成的运动副称为高副。

2 平面机构具有确定运动的条件是自由度等于原动件个数,且自由度>0。

3、机械零件由于某种原因,不能正常工作时,称为失效。

机械零件在不发生失效的条件下,零件能安全工作的限度,称为工作能力。

4、随时间变化的应力称为变应力,具有周期性变化的变应力称为循环变应力。

按照随时间变化的情况,应力可分为静应力和变应力。

变应力可归纳为对称循环变应力、非对称循环变应力和脉动循环变应力三种基本类型。

变应力的五个基本参数是 σmax 、σmin 、σm、σa、r。

应力循环中的最小应力与最大应力之比,可用来表示变应力中应力变化的情况,通常称为变应力的循环特性r。

当r=+1表示为静应力,r=0表示为脉动应力,它的σmin=0,σm=σa=σmax/2;当r=-1表示为对称应力,它的σmax=σa;σm= 0 ;非对称循环变应力的r变化范围为-1~0和0~+1之间。

5、在变应力中,表示应力与应力循环次数之间的关系曲线称为材料的疲劳曲线。

在变应力作用下,零件的主要失效形式是疲劳破坏。

在静应力下,塑性材料的零件按不发生塑性变形条件进行强度计算,故应取材料的屈服极限作为极限应力;而脆性材料的零件按不发生断裂的条件进行计算,故应取材料的强度极限作为极限应力。

变应力下,零件的许用极限应力与零件材料的疲劳极限有关,同时还应考虑应力集中系数、尺寸__系数和表面状态系数。

6、一非对称循环变应力,其σmax=100N/mm2,σmin=-50N/mm2,计算其应力幅σa= 75N/mm2,平均应力σm=__25_N/mm2,循环特性r= -0.5。

第二章连杆机构1、铰链四杆机构中的固定件称为机架,与其用回转副直接相连接的构件称为连架杆,不与固定件相连接的构件称为连杆。

曲柄连杆机构动力学分析与计算

第一章绪论1.1内燃机概述汽车自19世纪诞生至今,已经有100多年的历史了。

汽车工业从无到有,以惊人的速度在发展着,汽车工业给人类的近代文明带来翻天覆地的变化,在人类的文明进程中写下了宏伟的篇章。

汽车工业是衡量一个国家是否强大的重要标准之一,而内燃机在汽车工业中始终占据核心的地位。

内燃机是将燃料中的化学能转变为机械能的一种机器。

由于内燃机的热效率高(是当今热效率最高的热力发动机)、功率范围广、适应性好、结构简单、移动方便、比质量(单位输出功率质量)轻、可以满足不同要求等特点,已经广泛的应用于工程机械、农业机械、交通运输(陆地、内河、海上和航空)和国防建设事业当中。

因此,内燃机工业的发展对整个国民经济和国防建设都有着十分重要的作用。

1.1.1世界内燃机简史内燃机的出现和发明可以追溯到1860年,来诺伊尔(J.J.E.Lenoir1822~1900年)首先发明了一种叫做大气压力式的内燃机,这种内燃机的大致工作过程是:空气和煤气在活塞的上半个行程被吸入气缸内,然后混合气体被火花点燃;后半个行程是膨胀行程,燃烧的煤气推动着活塞下行,然后膨胀做功;活塞上行时开始排气。

这种内燃机和现代主流的四冲程内燃机相比,在燃烧前没有压缩行程,但基本思想已经有了雏形。

这种内燃机的热效率低于5%,最大功率只有4.5KW,1860~1865年间,共生产了约5000台。

1867年奥拓(Nicolaus A.Otto,1832~1891年)和浪琴(Eugen Langen,1833~1895年)发明了一种更为成功的大气压力式内燃机。

这种内燃机是利用燃烧所产生的缸内压力,随着缸内压力的升高,在膨胀行程时加速一个自由活塞和齿条机构,他们的动量将使得缸内产生真空,然后大气压力推动活塞内行。

齿条则通过滚轮离合器和输出轴相啮合,然后输出功率。

这种发动机的热效率可以达到11%,共生产了近5000台。

由于煤气机必须使用气体燃料,而当时的气体燃料的来源非常困难,这从某种意义上讲就阻碍了煤气机的进一步发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

材料力学课程设计班级:作者:题目:曲柄轴的强度设计、疲劳强度校核及刚度计算指导老师2015.6.6一、课程设计的目的材料力学课程设计的目的是在于系统学习材料力学后,能结合工程中的实际问题,运用材料力学的基本理论和计算方法,独立地计算工程中的典型零部件,以达到综合运用材料力学的知识解决工程实际问题之目的。

同时,可以使我们将材料力学的理论和现代计算方法及手段融为一体。

既从整体上掌握了基本理论和现代的计算方法,又提高了分析问题,解决问题的能力;既把以前所学的知识综合应用,又为后继课程打下基础,并初步掌握工程中的设计思想和设计方法,对实际工作能力有所提高。

1)使所学的材料力学知识系统化,完整化。

让我们在系统全面复习的基础上,运用材料力学知识解决工程实际问题。

2)综合运用以前所学的各门课程的知识(高等数学、工程图学、理论力学、算法语言、计算机等),使相关学科的知识有机地联系起来。

3)使我们初步了解和掌握工程实践中的设计思想和设计方法,为后续课程的学习打下基础。

二、课程设计的任务和要求要系统复习材料力学课程的全部基本理论和方法,独立分析、判断设计题目的已知所求问题,画出受力分析计算简图和内力图,列出理论依据并导出计算公式,独立编制计算程序,通过计算机给出计算结果,并完成设计计算说明书。

三、设计题目某柴油机曲轴材料为球墨铸铁(QT400-10),[σ]=120MPa,曲柄臂抽象为矩形(如图),h=1.2D,b/h=2/3(左、右臂尺寸相同),l=1.5e,l4=0.5l,已知数据如下表:F/kN W/kN l1/mm l2/mm l3/mm e/mm α(◦)20 5.4 380 230 120 120 121. 画出曲轴的内力图。

2. 按照强度条件设计主轴颈D和曲轴颈的直径d。

3. 校核曲柄臂的强度。

4. 安装飞轮处为键槽,校核主轴颈的疲劳强度,取疲劳安全系数n=2。

键槽为端铣加工,轴颈表面为车削加工,τ-1=160MPa,ψτ=0.05,ετ=0.76。

5.用能量法计算A端截面的转角θy,θz。

1、画出曲柄轴的受力图(1)外力分析计算反力F r=αsin⨯F=4158N F t=αcos⨯F=19563N Me=2348N·m在XOY平面内:F Ay=2132 sinlll Wl F+⨯+⨯⨯α=2630N(↓)F By=211321sin )(lll FlllW+⨯⨯-++⨯α=3872N(↑)在ZOX平面内:F Az=212cosl l lF+⨯⨯α=7376N(外)F Bz=211cosl l lF+⨯⨯α=12187N (2)内力分析内力图如下:1、对于主轴颈危险点可能是图中D 点,则D 点处受弯曲和扭转,有: M D x =2348N ·mM D y =1706N ·mM Dz =862N ·m2、曲柄颈中间截面C 最危险,受扭转和两向弯曲,有: M Cx =885N ·mM c y =2803N ·mM C z =999N ·m3.曲柄臂受到轴力作用,危险点可能也是图中D 或E 点,有: M D x =2348N ·m M E x =885N ·mM D y =1706N ·m M E y =2139N ·mM Dz =862N ·m M E z =763N ·mF ND =4158N F NE =2630N2、设计主轴颈直径D 和曲轴颈直径d(1)校核主轴颈D主轴颈的危险截面为D 处,进行校核。

根据主轴颈的受力状态用第三强度理论计算 σr3=][1222σ≤++Dz Dy Dx M M M W=120Mpa3321DW π= 求得D 取80mm(2)校核曲轴颈直径d在曲轴颈上,危险截面位于中间截面C 处,对此处进行分析,受两向弯曲和扭转作用。

根据受力情况,同样应用第三强度理论进行校核,有:σr3=][1222σ≤++Cz Cy Cx M M M W=120Mpa3321dW π= 求得d 取80mmD=80mm d=80mm h=96mm b=64mm3、校核曲柄臂的强度由题可得:h/b=3/2经查表可得,α=0.231 β=0.196 γ=0.858曲柄臂的危险截面为矩形截面,且受扭转、两向弯曲及轴力作用(不计剪力F Q ),曲柄臂上的危险截面可能为C 端或者E 端,分别对其进行检验。

(1)左臂:即检验顶端E 处。

根据应力分布图可判定出可能的危险点为D 1,D 2,D 3。

D 1点:D 1点处于单向拉伸应力状态2266hbM b h M hb F W M W M A F EzEx Ay Ez Ez Ex Ex NE ⨯+⨯+=++=σ=21M Pa <[σ]所以D 1点满足强度条件。

D 2点:D 2点处于二向应力状态,存在扭转切应力2hbM Eyατ==23.550MpaD 2点的正应力为轴向力和绕z 轴的弯矩共同引起的EzEzNE W M A F +=σ=11.681MPa 由第三强度理论2234τσσ+=r =48.527MPa<[σ] 所以D 2点满足强度条件。

D 3点:D 3点处于二向应力状态γττ='=20.206MPaExExNE W M A F +='σ=90.470MPa 根据第三强度理论223'4'τσσ+=r =41.412MPa<[σ]所以D 3点满足强度条件。

即E 处截面满足强度条件。

(2)右臂:即检验底端D 处。

根据应力分布图可判定出可能的危险点为D 1,D 2,D 3。

D 1点:D 1点处于单向压缩应力状态EzEzEx Ex ND W M W M A F ++=σ=37.057MPa<[σ] D 2点:D 2点处于二向应力状态,存在扭转切应力2hb M Dyατ==18.783MPaD 点的正应力为轴向力和绕z 轴的弯矩共同引起的DzDzND W M A F +=σ=13.177MPa 根据第三强度理论223'4'τσσ+=r =39.811MPa<[σ] D 2点安全。

D 3点:与D 2点相类似,正应力为轴向力和绕y 轴的弯矩共同引起的γττ='=16.116MPaDxDxND W M A F +='σ 根据第三强度理论223'4'τσσ+=r =40.130Mpa<[σ]故D 3点安全。

即D 处截面强度满足条件。

综上,曲柄臂满足强度条件。

4、校核主轴颈的疲劳强度由题意查得球墨铸铁Mpa b 400=σ 查表得 20.1=τk 95.0=β已知 τ-1=160MPa,ψτ=0.05,ετ=0.76由零件图可知,键槽处有扭转切应力,无弯曲正应力,工作时切应力基本不变,但机器时开时停,可视为脉动循环。

3max 16D M W M ExP Ex πτ⨯===23.352Mpa 0min =τ 2maxτττ==m a =11.676Mpa切应力是动脉循环,用以下公式进行疲劳强度校核ma k n τψτετττττ+-=1=8>n=2 故安全。

5、用能量法计算A 端截面的转角θz ,θy 。

采用图乘法分别求解A 端截面的转角θz ,θy(1)求θz :在截面A 加一单位力偶矩y M 。

并作出单位力偶矩作 用下的弯矩图y M 。

与外载荷作用下的弯矩图M y 如下(画在受压一侧)∑∑==+=ni iciN i ni icii z EA F EI M 11ωωθ=rad 3106.9-⨯(2)求θy :在截面A 加一单位力偶矩y M 。

并作出单位力偶矩作用下的弯矩图y M 。

与外载荷作用下的弯矩图y M 如下(画在受压一侧):查表得 196.0=β∑∑==+=n i P ci i n i i ci i z GI M EI M 11''ωωθ=rad 3106.3-⨯附录计算机程序#include<stdio.h>#include<math.h>#define Pi 3.1415926#define n 2#define i 120e6#define E 150e9int main() //主函数{int angle,d,D;doubletemps,tempc,Fy,Fz,Mx,e,l,l1,l2,l3,l4,F,FAy,FAz,FBy,FBz,W,Mcz,Mfz,Mhz,Mcy,Mfy, Mhy,Mdx,Mfx,Mx1,My1,Mz1,Mx2,My2,Mz2,DD,g,f,dd,h,b,A,s1,s2,s3,t2,t3,a,sr2,sr3 ,r,s11,s22,s33,t22,t33,sr22,sr33,tmax,tmin,R,tm,ta,nt,T,Kt,Et,B,pt;printf("请输入F,alfa,W,L1,L2,L3,e\n");printf("F单位为KN,F=");scanf("%lf",&F);printf("W单位为KN,W=");scanf("%lf",&W);printf("L1单位为m,L1=");scanf("%lf",&l1);printf("L2单位为m,L2=");scanf("%lf",&l2); //输入数据printf("L3单位为m,L3=");scanf("%lf",&l3);printf("e单位为m,e=");scanf("%lf",&e);printf("alfa单位为度,alfa=");scanf("%d",&angle);temps=sin(12*Pi/180);tempc=cos(12*Pi/180);Fy=F*temps; //求两个方向分力Fz=F*tempc;Mx=Fz*e;printf("Fy=%lf\nFz=%lf\nMx=%lf\n",Fy,Fz,Mx);FBz=Fz*l1/(l1+l2);FBy=(W*(l1+l2+l3)-Fy*l1)/(l1+l2);FAz=l2*Fz/(l1+l2); //求各点支座反力FAy=(Fy*l2+W*l3)/(l1+l2);printf("支座反力(单位KN):\nFAy=%lf\nFAz=%lf\nFBy=%lf\nFBz=%lf\n",FAy,FAz,FBy,FBz); l=1.5*e;l4=0.5*l;Mcz=FAy*(l1-l/2);Mfz=W*(l2+l3-l/2)-FBy*(l2-l/2);Mhz=FAy*l1;Mcy=FAz*(l1-l/2);Mfy=FBz*(l2-l/2);Mhy=FAz*l1;Mdx=FAz*e;Mfx=Fz*e;printf("力矩(单位KN/m):\nMcz=%f\nMfz=%f\nMhz=%f\nMcy=%f\nMfy=%f\nMhy=%f\nMdx=%f\n Mfx=%f\n",Mcz,Mfz,Mhz,Mcy,Mfy,Mhy,Mdx,Mfx); //输出各点在各个方向的力矩f=sqrt(Mfx*Mfx+Mfy*Mfy+Mfz*Mfz);g=32*f/(Pi*i);DD=pow(g,1.0/3.0); //根据第三强度理论,计算D的最小值f=sqrt(Mdx*Mdx+Mhy*Mhy+Mhz*Mhz);g=32*f/(Pi*i);dd=pow(g,1.0/3.0); //根据第三强度理论,计算d的最小值printf("D=%.5lfm,d=%.5lfm\n",10*DD,10*dd);D=(int)(1000*DD);d=(int)(1000*dd);if(d%2==0)d=d+2; //d取整取偶else d=d+1;if(D%2==0)D=D+2;else D=D+1; //D取整取偶printf("故D取%dmm,d取%dmm \n",10*D,10*d);a=0.231;r=0.858;h=1.2*(double)D/1000;b=2*h/3;A=h*b;s1=FAy/A+FAz*e*6/(h*h*b)+FAy*6*(l1-l4)/(b*b*h); //校核左曲轴臂D1点强度printf("sr1=%.2lfPa,",s1);s2=FAy/A+FAy*(l1-l4)*6/(b*b*h);printf("s2=%lfpa,",s2);t2=FAz*(l1-l4)/(a*h*b*b);printf("t2=%lfPa,",t2);sr2=sqrt(s2*s2+4*t2*t2); //校核左曲轴臂D2点强度printf("sr2=%lfPa,",sr2);t3=r*t2;printf("t3=%lfPa,",t3);s3=FAy/A+FAz*e*6/(h*h*b);printf("s3=%lfPa,",s3);sr3=sqrt(s3*s3+4*t3*t3); //校核左曲轴臂D3点强度printf("sr3=%lfPa\n",sr3); printf("sr3=%lfPa,",sr3);if(s1<=i&&sr2<=i&&sr3<=i)printf("左曲轴臂安全\n");s11=(W-FBy)/A+Mfx*6/(h*h*b)+Mfz*6/(h*b*b); //校核右曲轴臂D1点强度printf("sr11=%lfPa,",s11);s22=(W-FBy)/A+Mfz*6/(h*b*b);printf("s22=%lfPa,",s22);t22=Mfy/(a*h*b*b);printf("t22=%lfPa,",t22);sr22=sqrt(s22*s22+4*t22*t22); //校核右曲轴臂D2点强度s33=(W-FBy)/A+Mfx*6/(h*h*b);printf("s33=%lfPa,",s33);t33=r*t22;printf("t33=%lfPa,",t33);sr33=sqrt(s33*s33+4*t33*t33); // 校核右曲轴臂D3点强度printf("sr33=%lfPa\n",sr33);printf("sr33=%lfPa,",sr33);if(s11<=i&&sr22<=i&&sr33<=i)printf("右曲轴臂安全\n");Kt=1.2;Et=0.76;B=0.95;pt=0.05;T=160e6;tmax=Mx*16/(Pi*((double)D/1000)*((double)D/1000)*((double)D/1000)); tmin=0; printf("tmax=%lfPa,",tmax);R=tmin/tmax;tm=(tmax+tmin)/2;ta=(tmax-tmin)/2;nt=T/(Kt/(Et*B)*ta+pt*tm);printf("nt=%lf\n",nt);if(nt>=n)printf("安全\n"); //主轴颈的疲劳强度校核}设计体会材料力学是一门被各个工程广泛应用的学科,是通过理论与实验来进行强度、刚度、稳定性以及材料的力学性能的研究。