第三章 热浸镀技术

浅谈热浸镀工艺的特点及其发展前景1

浅谈热浸镀⼯艺的特点及其发展前景1浅谈热浸镀⼯艺的特点及其发展前景班级:09030142学号:24 姓名:李⼴联系⽅式:153******** 摘要:⾦属腐蚀遍及国民经济各个领域,危害⼗分严重。

热浸镀是⼀种有效的⾦属表⾯防护⽅法,具有效率⾼、成本低、镀层质量好等优点,不仅显著提⾼⾦属材料表⾯的耐蚀性能,还具有良好的装饰作⽤。

本⽂介绍了热浸镀技术的发展、特点、原理和熔剂法、森吉⽶尔法两种主要⼯艺及其影响因素,并与电弧喷涂⼯艺对⽐让读者进⼀步了解热浸镀⼯艺,概括了热浸镀技术的研究进展和⼯业应⽤趋势。

关键词:热浸镀发展史⼯艺特点原理影响因素发展前景电弧喷涂⼯艺⽐较引⾔:作为⼯业建设中最重要的基础材料,钢材的腐蚀和磨损⼀直是困扰⼈们的主要问题。

由于腐蚀和磨损都始于⾦属表⾯,所以采⽤表⾯⼯程技术进⾏表⾯改性已成为材料科学最活跃的前沿领域之⼀,钢材表⾯改性后,可以延长钢材使⽤寿命、提⾼经济效益和社会效益。

近年来,新材料、新⼯艺在⼯业⽣产中得到⼴泛应⽤,热浸镀⼯艺因其低廉的价格、优良的性能,成为世界各国⾦属材料主要的防腐⽅法,⼴泛应⽤于⽯油、化⼯、冶⾦、机械、轻⼯、交通、建筑、电⼒、航空、海洋⼯程等领域[1]。

热浸镀⼯艺发展史:热浸镀简称热镀,是将被镀⾦属材料浸于熔点较低的其它液态⾦属或合⾦中形成镀层的⽅法。

据资料[2]介绍,最早出现的热浸镀是从镀锡开始的。

1931年美籍波兰⼈森吉⽶尔提出⽤保护⽓体还原法进⾏带钢连续热镀锌,被称之为“森吉⽶尔法”为现代热镀锌钢材奠定了基础20世纪50年代汽车⼯业的发展促进了各国浸镀钢板的迅速发展。

到60年代,热浸镀钢材的⽣产与应⽤⼏乎遍及所有⼯业发达的国家。

9 0年代以来国外建⽴了⼤量的热浸镀⽣产线,研究专家正努⼒探索低能耗、涂覆性能更优异的材料。

国内镀铝钢材的发展起步较晚。

8 0年代末,钢铁研究总院承担了钢带连续热镀铝的攻关任务.取得了⼀定的成果。

近⼏年来,飞速发展的⾼速公路、电⼒系统⾼压输电线及通讯铁塔对镀铝钢材的需求量剧增,⼏⼗家镀铝⼚应运⽽起。

电磁封流热浸镀技术_周月明

3. 3 高频磁场封流技术 高频磁场封流技术原理来源于水冷坩锅悬浮熔

炼 , 原理如图 2所示。 在锌锅底部镀槽周围设置感 应线圈 , 当交变磁场和锌液中产生的涡电流形成的 电磁浮力与镀槽内锌液的静压力达到平衡时 , 即 F = dgh 就可悬浮起镀槽底部锌液 , 保证带钢从锌锅 底部进入 , 完成热浸镀过程。 高频磁场封流技术与 行波磁场或直流磁场相比 , 具有封流稳定 , 能够稳

周月明 马新建

(宝山钢铁股份有限公司技术中心 , 上海 201900)

摘 要 以电磁理论为基础 , 阐述了交 、 直流 两种磁场作用下的电磁封流原理以及取消沉没辊电磁封流热浸镀技 术 , 并对其功能和特点进行比较 , 提出了该新技术实现工业应 用的可能性。 关键词 带钢 热浸镀 沉没辊 电磁封流 中图法分类号 T G335. 22 文献标识码 A

图 2 高频磁场封流原理 Fig. 2 Principle of hig h fr equency enclosed slo t

( 8) 可知 , 为了获得大的电磁力 , 提高电源频率和 增加极间距离都是有利的 , 但是两参数过大会导致 金属流体中的磁感应强度降低 , 因此两参数有一个 适合的取值范围。

ABSTRACT Based on the electrom ag netic principles, the el ect romag netic enclosed slot caused by AC and DC electrom ag netic field is summa ri zed. Acco rding to the dev elopment o f ho t di p g alvani zi ng t ech nolog y w itho ut sink roll, the princi ples a nd m ethods are em phasi zed and the co mpa riso n of these m ethods a re also presented. Fi nally , the possi bilit y of applica tio n to industry is pointed out. KEY WORDS st rip, ho t dip galva nizing , sink roll , electrom ag netic enclosed sl ot

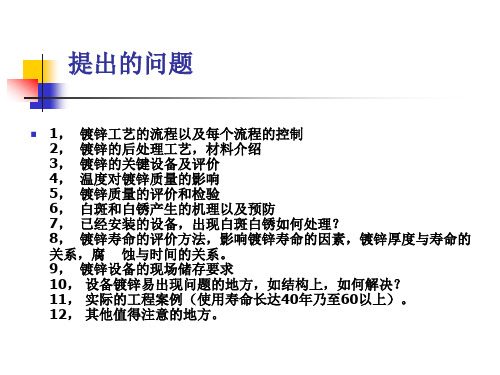

热浸镀锌技术

1-18 铬酸盐钝化后处理(日本大阪) 铬酸盐钝化后处理(日本大阪)

1-19 铬酸盐钝化后处理(宁波永丰) 铬酸盐钝化后处理(宁波永丰)

1-20 铬酸盐钝化的替代物 -

有机物方面:植酸、羟乙叉基二膦酸、 有机物方面:植酸、羟乙叉基二膦酸、单宁酸 、 及其衍生物、 二氨基三氮杂茂 (BAT4)及其衍生物、苯骈三氮唑 及其衍生物 )、季铵盐 (BTA)、季铵盐、硅烷等 )、季铵盐、 无机盐方面:磷酸盐、钼酸盐、钨酸盐、 无机盐方面:磷酸盐、钼酸盐、钨酸盐、硅酸盐 含硅溶胶)、锆盐、钴盐、 )、锆盐 (含硅溶胶)、锆盐、钴盐、稀土盐等 无机盐+有机物方面:水溶性丙烯酸树脂 硅溶胶 硅溶胶、 无机盐 有机物方面:水溶性丙烯酸树脂+硅溶胶、 有机物方面 硅烷+钼酸盐 钼酸盐、 钨酸盐等。 硅烷 钼酸盐、BTA+钨酸盐等。 钨酸盐等 复合涂层 : 一步法 ,两步法

1-17

常规铬酸盐钝化

机理:由三价铬和六价铬形成的 机理 由三价铬和六价铬形成的Cr/金属混合物钝化膜 由三价铬和六价铬形成的 金属混合物钝化膜 组成,其中三价铬作为骨架,而六价铬(铬酸盐离子) 组成,其中三价铬作为骨架,而六价铬(铬酸盐离子) 很容易从钝化膜中渗出来作为缓蚀剂,使膜层具有 使膜层具有“ 很容易从钝化膜中渗出来作为缓蚀剂 使膜层具有“自 能力。 愈”能力。 特点:隔绝、自愈、 特点:隔绝、自愈、结合力好 优点:使用浓度低(批量热镀锌用 )、成 优点:使用浓度低(批量热镀锌用0.1~0.2%)、成 ~ )、 本低、耐白锈效果好。 本低、耐白锈效果好。 缺点:六价铬盐毒性高且致癌。 缺点:六价铬盐毒性高且致癌。部分铬酸盐钝化电气 产品已在欧洲禁用。 产品已在欧洲禁用。

1-8 溶剂处理设备(上海聚丰) 溶剂处理设备(上海聚丰)

热浸镀锌的工艺流程

挠性连接器底座热浸镀锌工艺流程1索引概述热镀锌也称热浸镀锌,是钢铁构件浸入熔融的锌液中获得金属覆盖层的一种方法。

近年来随着船舶制造业,高压输电、交通、通讯事业迅速发展,对钢铁件防护要求越来越高,热镀锌需求量也不断增加。

2热镀锌层防护性能通常电镀锌层厚度5~15μm,而热镀锌层一般在65μm以上,甚至高达100μm。

热镀锌覆盖能力好,镀层致密,无有机物夹杂。

众所周知,锌的抗大气腐蚀的机理有机械保护及电化学保护,在大气腐蚀条件下锌层表面有ZnO、Zn(OH)2及碱式碳酸锌保护膜,一定程度上减缓锌的腐蚀,这层保护膜(也称白锈)受到破坏又会形成新的膜层。

当锌层破坏严重,危及到铁基体时,锌对基体产生电化学保护,锌的标准电位-0.76V,铁的标准电位-0.44V,锌与铁形成微电池时锌作为阳极被溶解,铁作为阴极受到保护。

显然热镀锌对基体金属铁的抗大气腐蚀能力优于电镀锌。

3热镀锌层形成过程热镀锌层形成过程是铁基体与最外面的纯锌层之间形成铁-锌合金的过程,工件表面在热浸镀时形成铁-锌合金层,才使得铁与纯锌层之间很好结合,其过程可简单地叙述为:当铁工件浸入熔融的锌液时,首先在界面上形成锌与α铁(体心)固熔体。

这是基体金属铁在固体状态下溶有锌原子所形成一种晶体,两种金属原子之间是融合,原子之间引力比较小。

因此,当锌在固熔体中达到饱和后,锌铁两种元素原子相互扩散,扩散到(或叫渗入)铁基体中的锌原子在基体晶格中迁移,逐渐与铁形成合金,而扩散到熔融的锌液中的铁就与锌形成金属间化合物FeZn13,沉入热镀锌锅底,即为锌渣。

当工件从浸锌液中移出时表面形成纯锌层,为六方晶体。

其含铁量不大于0.003%。

4热镀锌工艺过程及有关说明4.1工艺过程工件→脱脂→水洗→酸洗→水洗→浸助镀溶剂→烘干预热→热镀锌→整理→冷却→钝化→漂洗→干燥→检验4.2有关工艺过程说明4.2.1脱脂可采用化学去油或水基金属脱脂清洗剂去油,达到工件完全被水浸润为止。

热浸镀锌试验方法

热浸镀锌层均匀性试验方法(硫酸铜试验)本附录规定了试样的镀锌层以硫酸铜溶液浸蚀的试验方法。

适用于镀锌层均匀性测定。

A.1 硫酸铜溶液的配制及用量A.1.1 硫酸铜溶液的配制:将36g化学纯硫酸铜(CuSO4.5H2O)溶于100mL蒸馏水中,加热溶解后,冷却至室温,加入氢氧化铜或碳酸铜(每公升硫酸铜溶液加入1g),搅拌混均后,静止24h以上,然后过滤或吸出上面的澄清溶液供使用,该溶液在18℃时,比重应为1.18g/㎝2,否则应以浓硫酸铜溶液或蒸馏水调整。

A.1.2 硫酸铜溶液的用量:按试样表面积不少于8ml/㎝2。

A.1.3每次配制的硫酸铜溶液可多次使用,但最多不应超过15次。

A.2. 试样准备A.2.1 应按材质、材料规格、产品形状选取有代表性的试样。

A.2.2 试样切成适当大小后,应与产品在同一工艺条件下镀锌。

A.2.3 试样测试面积不小于100㎝2。

钢板试样尺寸为100mm×100mm。

A.2.4 螺栓、螺母取原件做硫酸铜试验。

A.3 试验条件A.3.1 硫酸铜溶液应以不与硫酸铜产生化学反应的容器盛装,容器应有适当的容积,使硫酸铜溶液能将试样浸没,又能使试样与容器壁保持不少于25mm的距离。

A.3.2 试验时硫酸铜溶液的温度应为18℃±2℃。

A.4 试验规则A.4.1 试样表面处理:试样用四氯化碳、苯等有机溶剂除去表面油污,流水冲净后,以净布擦干,将试样两端露出基本金属处涂以油漆或石蜡。

A.4.2 试验方法:将准备好的试样,置于18℃±2℃的溶液中浸泡1 min,此时不得搅动溶液,亦不得移动试样,1 min后立即取出试样,以流水冲洗,并用软毛刷除掉试样表面黑色沉淀物,特别是要刷掉孔洞凹处沉淀物,以流水冲洗,然后用净布擦干后立即进行下一次浸蚀,直至试验浸蚀终点为止。

A.5浸蚀终点的确定A.5.1 经上述试验后,试样的基本金属上出现红色的金属铜时为试样达到浸蚀终点。

金属覆盖层 钢铁制件热浸镀锌层技术指标及试验方法

金属覆盖层钢铁制件热浸镀锌层技术指标及试验方法1. 引言1.1 背景介绍热浸镀锌是一种常见的金属表面处理工艺,通过在钢铁制件表面涂覆一层锌来提高其耐腐蚀性能和使用寿命。

随着工业发展和市场需求的不断增长,钢铁制件热浸镀锌层的质量要求也越来越高。

为了确保生产出符合标准的热浸镀锌层,制定了一系列技术指标和试验方法进行检测和控制。

钢铁制件热浸镀锌层的质量直接影响着产品的使用性能和生产效率,因此对其技术指标的研究和控制至关重要。

在实际生产中,各种因素如镀锌温度、时间、涂覆均匀性等都会对热浸镀锌层的质量造成影响,因此需要建立科学的试验方法和质量控制体系来确保产品质量稳定可靠。

本文将对钢铁制件热浸镀锌层的技术指标及试验方法进行系统的介绍和分析,以期为相关行业提供参考和指导。

通过对热浸镀锌工艺、金属覆盖层结构以及质量控制等方面的研究,不仅可以提高产品的质量和竞争力,还能促进行业技术的不断进步与发展。

1.2 研究目的研究目的是为了深入探究金属覆盖层钢铁制件热浸镀锌层技术指标及试验方法的相关知识,从而提高热浸镀锌工艺的质量和效率。

通过对热浸镀锌工艺的理解和分析,可以更好地把握金属覆盖层的结构特点,为钢铁制件的防腐保护提供更有效的解决方案。

研究钢铁制件热浸镀锌层的技术指标和试验方法,可以为企业生产提供可操作的标准和检测手段,确保产品质量符合国家标准和客户要求。

通过本次研究,旨在为相关行业提供全面的技术资料和指导,促进行业的发展与进步,推动钢铁制件热浸镀锌工艺的标准化和规范化,为行业可持续发展做出贡献。

1.3 意义在现代工业制造中,钢铁制件广泛应用于建筑、汽车、家电等领域,因此对其表面防腐蚀性能要求越来越高。

研究钢铁制件热浸镀锌层技术指标及试验方法,不仅有助于提高产品的质量,降低产品的维护成本,还可以促进相关行业的发展和创新。

深入研究和掌握钢铁制件热浸镀锌层的技术指标和试验方法具有重要的理论和实践意义。

2. 正文2.1 热浸镀锌工艺热浸镀锌工艺是一种常用的防腐蚀工艺,通过将钢铁制件浸入熔化的锌液中,使其表面覆盖一层锌层,从而达到防止氧化、提高耐腐蚀性能的目的。

热浸镀

单张钢板热镀锡装置

1.熔剂,2.镀锡原板,3加锡口,4。加热盘管,5.导板,6.刮锡 扳;7.镀锡辊;8.空气冷却装置,9.提升机;10,11.烟道

钢丝热镀锡工艺

工件→酸洗→水洗→溶剂处理→热浸镀锡→浸油处 理→空冷→脱油→分选→成品。

工艺与单张板同,但要注意如下几点。

1)溶剂处理 溶剂为在氧化锌中加10%氯化铵的混 合水溶液。溶剂槽温度480~220℃。溶剂槽中因 加水生成盐酸,可再次对钢丝表面氧化物清洗。

热浸镀

一、热浸镀原理

将经过表面处理的金属工件,放入远比工件熔点低

的熔融金属中,以获得金属镀层的过程,这个过程称热

浸镀(熔融镀、热镀)。

热浸镀层金属一般为锡(熔点231.9℃)、锌(熔点

419.5℃)、铝(熔点658.7℃)、铅(熔点327.4℃)。

基体材料一般是钢铁,有时也用铜。浸镀前工件需进行

表面预处理,清除表面的油污和氧化皮。热浸镀后还要 进行化学处理、涂油或必要的整形。

热镀锡原理

热镀锡原理

在300℃时,铁与锡相互反应生成FeSn2。例如,在热镀 锡时,经过前处理的钢板进人含有氯化按及氯化锌的熔剂 层,形成铁锡合金。 ZnCl2+2H2O—Zn(OH)2十2HCl FeO十2HCl——FeCl2十H2O Fe十2HCl—FeCl2十H2 生成的氯化亚铁(FeCl2)与炼锡(Sn)反应,生成SnC12及 FeSn2 3Sn十FeCl2——SnC12十FeSn2 生成的化合物FeSn2一部分附在钢板上。另一部分进入锡 槽形成锡渣。附着FeSn2层的钢板再进入炼锡中浸镀锡。

2)热浸镀锡 锡液温度为260~290℃之间。 3)浸油处理 棕榈油温度为230~240℃之间。

热浸镀锡钢板性能

热浸镀工艺流程-概述说明以及解释

热浸镀工艺流程-概述说明以及解释1.引言1.1 概述热浸镀工艺是一种常见的表面处理技术,通过将金属材料浸入熔融的金属溶液中,使其表面形成均匀、致密、耐腐蚀的镀层。

热浸镀工艺具有广泛的应用领域,包括汽车工业、建筑领域、电子设备制造等。

热浸镀工艺的流程包括表面准备、预处理、浸镀、冷却、清洗等多个步骤。

首先,需要对待镀物的表面进行清洗和脱脂处理,以去除表面的污垢和油脂。

接下来,将待镀物浸入预处理液中,进行除锈、除氧和活化处理,以提高镀层与基材之间的结合力。

在预处理完成后,将待镀物浸入熔融的金属溶液中,如锌、镍、铝等。

待镀物在金属溶液中浸泡一段时间后,金属溶液中的金属元素会在其表面析出,形成均匀且致密的镀层。

浸镀后的待镀物需要经过冷却过程,以确保镀层的稳定性和良好的表面质量。

最后,浸镀完成的待镀物需要进行清洗,以去除残留的金属溶液和其他污染物。

清洗过程通常采用酸碱中和、水冲洗等方法,以确保镀层的纯净度和质量。

热浸镀工艺流程具有工艺简单、成本较低、镀层质量优良等优点。

它不仅能够提高金属制品的耐腐蚀性能,还能增加其外观美观度和使用寿命。

随着工艺技术的不断发展,热浸镀工艺在各个领域的应用前景非常广阔。

1.2 文章结构文章结构部分的内容应该是对整篇文章的框架进行介绍和解释。

在这个部分,可以提供以下信息:文章结构部分介绍了整篇文章的组织和框架。

它主要包括以下几个方面:1. 引言部分(Introduction):主要概述了热浸镀工艺流程的背景和重要性。

这一部分会介绍热浸镀工艺流程的一般概念和应用领域。

2. 正文部分(Main Body):包括了热浸镀工艺流程的详细说明。

其中,2.1节将概述热浸镀工艺流程的一般步骤,2.2节将详细描述每个步骤的具体操作流程和要点。

通过这一部分,读者将能够了解热浸镀工艺流程的整个过程。

3. 结论部分(Conclusion):总结了热浸镀工艺流程的特点和应用前景。

3.1节对热浸镀工艺流程进行了简要总结,指出了其优点和局限性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.1 3.2 3.3 3.4 概述 热镀锌 热镀铝 热镀锌铝合金

[2,5,6]

3.1 概述

热浸镀简称热镀,是将被镀金属材 料浸于熔点较低的其它液态金属或合金 中进行镀层的方法。该方法的基本特征 是在基体金属与镀层金属之间有合金形 成,因此,热浸镀层是由合金金属和镀 层金属构成的。被镀金属材料一般为钢、 铸铁及不锈钢等。用于热镀的低熔点金 属有锌、铝、铅、锡及其合金等[5]。

热浸镀工艺方法: 热浸镀工艺基本过程分为前处理、热浸镀、 后处理。根据浸镀前的预处理方法不同,其工 艺可分为溶剂法和保护气体还原法两大类。 (1)溶剂法 溶剂法是最常用的热浸镀方法。在热浸镀 之前,在清洁的金属表面涂一层助镀剂,防止 钢铁腐蚀。浸入镀液后,助镀层能迅速分解, 并起到清除基体金属表面的氧化物、降低熔融 金属表面张力的作用,提高镀层质量。溶剂法 主要用于钢管、钢丝和零件的热浸镀。 (2)保护气体还原法

3.2 热浸镀锌

3.2.1 热镀锌层的形成 (1)Fe—Zn二元系状态图及镀锌层相结构 在钢材热镀锌时,锌液与钢材之间发 生一系列的复杂的物理化学过程,在钢 材表面便形成了由铁与锌结合的Fe-Zn合 金层。图3-1为Fe—Zn二元系状态图。 当热镀纯锌时,从钢基体起,按锌 浓度增大方向,形成的Fe—Zn合金相依 [5] 次为Γ、δ1、ζ、η 四个相,如图3-2所示 。

3.2.3 镀锌钢板的用途

3.3 热浸镀铝

钢材的热镀铝一般指热镀纯铝和热镀铝 硅两种镀层[5]。 3.3.1 热镀铝层的形成 (1) 铁铝和铁铝硅状态图及镀层的结构 当固态铁与熔融铝接触时,在铁表 面发生铁、铝原子的相互扩散,并在两 种金属中形成扩散层。

由图3-43可知,在一般热镀铝温度 710~730℃内,有可能存在三个金属间化 合物,即:FeAl2(ζ相)、Fe2Al5(η相) 和 FeAl3 (θ相)。 (2) 铁与熔融铝的反应及镀铝层的形成 图3-46

3.4.2 热镀锌铝合金镀层钢板的性能与用途 (1)55%Al-Zn合金镀层钢板的性能与用途 (2)Zn-5%Al-RE合金镀层钢板的性能与用 途

图3-1 Fe-Zn二元系状态图

图3-2 镀层相结构示意图

典型的生产工艺是森吉米耳(Sendzimir)法。 它是将待镀的钢材先通过煤气或天然气直接加 热的微氧化炉,将钢材表面残余的油污、乳化 液等烧掉,同时钢材表面被氧化,生成蓝色的 氧化薄膜。然后进入通有保护气的还原炉,把 钢材表面的氧化皮还原为适合热浸镀的活性海 绵状铁,并使钢材继续加热,完成再结晶退火 的目的。接着在保护气氛中,钢材被冷却到适 当温度后,进入镀锅。 该工艺取消了溶剂法中的碱洗、酸洗、水 洗与溶剂处理等一系列操作步骤,将钢材连续 退火与热浸镀连在同一生产线上,适合连续化 生产,主要用于钢板、钢带的连续热浸镀。

(2)镀层成分及第三组分 耐蚀性 漏铁点 (图3-69) (图3-70)

(3) 镀层显微结构 55%Al-Zn镀层具有成核的枝晶状显 微结构。它由80%(体积)的富铝枝晶 臂和约20%(体积)的富锌枝晶间物质 构成。此镀层的耐蚀性比厚度相同的普 通热镀锌层有很大提高。 Zn-5%Al-RE合金镀层具有典型的共 晶组织的层状结构。

(2)钢基体化学成分的影响[5] 在钢的五大元素中,以碳和硅的影响最为 突出,锰、磷、硫的影响最小。 (a) 碳的影响: 一般地说,钢中碳含量愈高, Fe-Zn反应愈强烈,铁损愈大, 合金层降。 (b) 硅的影响:钢中的硅对热镀锌层的影响最 为突出。

(2) 镀锌层的形成过程

[6,5]

热镀锌层的形成过程大致可分成以下三 个步骤:

(a) 铁基表面被锌液溶解形成铁锌合金相层。 (b) 合金层中的锌原子进一步向基体扩散, 形成锌铁互溶层。 (c) 合金表面包络着一薄层锌。

3.2.2 热镀锌层厚度、相结构 [5,6] 和性能的影响因素

(1)锌液温度和浸镀时间的影响[5] (图3-3、图3-4、图3-5、图3-6)

3.3.3 镀铝钢材的应用

3.4 热镀锌铝合金

[5]

近年来,已经商品化并投入大量生产的两 种Zn-Al合金镀层钢板是55%Al-Zn镀层钢板和Zn5%Al-RE镀层钢板。 3.4.1 Zn-Al 合金镀层成分及镀层结构 (1) Zn-Al二元系状态图(图3-68) 由此状态图看出,Zn-Al合金在室温下的平衡 结构是由α-Al和ß -Zn构成的双相结构。

ⅰ) 硅对铁在锌液中的溶解速度的影响 图3-8、图3-9 ⅱ) 硅对镀锌层厚度的影响 图3-10、图3-11 ⅲ) 硅对镀层结构的影响[5](见P182) 0.04%; 0.05-0.12%; 0.13-0.25%; 0.26-0.45%

(3) 锌液成分的影响[5、6] 铝、铅、铁、镉、锡、铜 图3-12、图3-13

3.3.2 影响热镀铝层的因素

(1 ) (a) (b) (c) (d)

[5]

钢基体化学成分的影响 碳的影响 镍的影响 锰的影响(图3-49) 硅的影响(图3-48) 综上所述,缩小γ相区的元素,均 能增大镀层厚度 ,反之,减小厚度。

(2)铝液化学成分的影响 (a) 硅的影响 (e) 铁的影响 (b) 铜的影响 (f) 锰和镍的影响 (c) 铍的影响 (g) 镁的影响 (d) 锌的影响 (h) 稀土金属的影响 (3)热镀铝工艺参数的影响 (a) 镀铝温度和时间的影响 (b) 提升速度和铝液黏度的影响