倒装芯片键合技术ppt

03 3 倒装芯片技术 2

第三章元器件的互连封装技术FC工艺方案底部填充工艺相关问题分析第三节倒装芯片技术五、不同的倒装芯片焊接方式*凸点与基板焊接式连接:*高温焊料凸点+低温焊料(再流倒装焊)*焊料凸点(再流倒装焊)*金凸点(热压、热声键合)*凸点与基板接触式连接:*金或金镍凸点(各项同性导电胶互连)*金或金镍凸点(各项异性导电胶互连)*金或金镍凸点(非导电胶互连)不同的倒装芯片连接方法1.焊料连接2.热压连接3.热超声连接4.再流焊5.导电胶连接倒装焊互连基板的金属焊区要求:焊区与芯片凸点金属具有良好的浸润性;基板焊区:Ag/Pd、Au、Cu(厚膜)Au、Ni、Cu(薄膜)5.1 FC工艺-焊料连接焊料沉积在基板焊盘上:对于细间距连接,焊料可以通过电镀、溅射或者固体焊料等沉积方法。

很粘的焊剂可通过直接涂覆到基板上或者用芯片凸点浸入的方法来保证粘附。

对于加大的间距(>0.4 mm ),可用模板印刷焊膏。

5.1 FC工艺-焊料连接回流焊接:芯片凸点放置于沉积了焊膏或者焊剂的焊盘上,整个基板浸入回流炉。

清洗:焊剂残留。

测试:由于固化后不能维修,所以在填充前要进行测试。

底部填充:通过挤压将低粘度的环氧类物质填充到芯片底部,然后加热固化。

步骤示意图5.1 FC工艺-焊料连接5.2 FC工艺-热压焊接在热压连接工艺中,芯片的凸点是通过加热、加压的方法连接到基板的焊盘上。

该工艺要求芯片或者基板上的凸点为金凸点,同时还要有一个可与凸点连接的表面,如金或铝。

对于金凸点,一般连接温度在300 ℃ 左右,这样才能使材料充分软化,同时促进连接过程中的扩散作用。

热压和热声倒装芯片连接原理示意图5.2 FC工艺-热压与热声焊接使用倒装焊机完成对硬凸点的芯片连接,压焊头可加热并带有超声,同时承片台也需要加热,所加温度、压力和时间与凸点的金属材料、凸点尺寸有关。

硬凸点:Au、Ni/Au、Cu、Cu/Pb-Sn凸点5.3 FC工艺-热超声连接热声倒装芯片连接是将超声波应用在热压连接中,这样可以使得焊接过程更加快速。

倒装的工艺和分类.ppt

组件具有优异的热性能和电性能 支持极大的I/O数量 不存在I/O焊盘尺寸的限制 大批量可靠地装配 最小的元器件尺寸和质量

最短的、最简单的信号通路

倒装技术分类

②直接芯片连接(DCA)

超微细节2~0.254mm; 焊球直径0.1~0.127mm; PCB材料基板;

组件具有优异的热性能和电性能 支持极大的I/O数量 不存在I/O焊盘尺寸的限制 大批量可靠地装配 最小的元器件尺寸和质量

最短的、最简单的信号通路

倒装技术分类

③黏着剂连接

FCAA具有多种形式。 黏着剂代替焊料进行连接。

黏着剂可以贴装多种材料。

知识小结

1、FC简介: FC概念、FC特点、FC组装; 2、FC的工艺: 封装外壳;互连阵列;翻转安装; 3、FC的分类: ①控制塌陷芯片连接;②直接芯片连接;③黏着剂连接。

与传统的表面贴装元器件不同!

没有封装外壳; 互连阵列代替焊盘; 管芯翻转安装; 互连缩短; 减少延迟时间。

倒装技术分类

倒装芯片技术,Flip Chip,FC。

根据倒装芯片的连接形式,可以分为三类:

倒装技术分类

①控制塌陷芯片连接(C4)

超精细间距的BGA; 焊球成分97Pb/3Sn; 节距0.2~0.254mm; 焊球直径0.1~0.127mm; 陶瓷基片。

先进封装技术

倒装的工艺和分类

学习目标

教学 目标

倒装技术简介 倒装技术工艺 倒装技术分类

倒装技术简介

倒装芯片技术,Flip Chip,FC。

倒装技术简介

优点

较小尺寸 增强功能和性能 提高可靠性 提高散热能力 降低成本

缺点

裸芯难测试 焊点检测难 组装精度要求高 工艺兼容性差 PCB适应性面临挑战

倒装技术工艺

倒装芯片(FC,Flip-Chip)装配技术

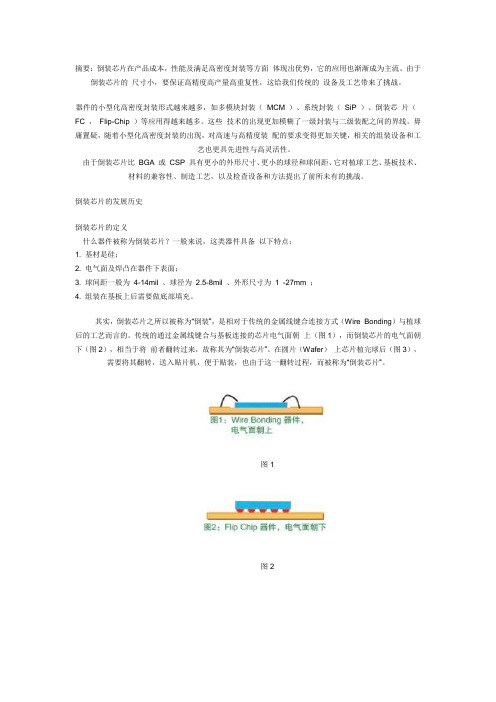

摘要:倒装芯片在产品成本,性能及满足高密度封装等方面体现出优势,它的应用也渐渐成为主流。

由于倒装芯片的尺寸小,要保证高精度高产量高重复性,这给我们传统的设备及工艺带来了挑战。

器件的小型化高密度封装形式越来越多,如多模块封装(MCM )、系统封装(SiP )、倒装芯片(FC ,Flip-Chip )等应用得越来越多。

这些技术的出现更加模糊了一级封装与二级装配之间的界线。

毋庸置疑,随着小型化高密度封装的出现,对高速与高精度装配的要求变得更加关键,相关的组装设备和工艺也更具先进性与高灵活性。

由于倒装芯片比BGA 或CSP 具有更小的外形尺寸、更小的球径和球间距、它对植球工艺、基板技术、材料的兼容性、制造工艺,以及检查设备和方法提出了前所未有的挑战。

倒装芯片的发展历史倒装芯片的定义什么器件被称为倒装芯片?一般来说,这类器件具备以下特点:1. 基材是硅;2. 电气面及焊凸在器件下表面;3. 球间距一般为4-14mil 、球径为2.5-8mil 、外形尺寸为1 -27mm ;4. 组装在基板上后需要做底部填充。

其实,倒装芯片之所以被称为“倒装”,是相对于传统的金属线键合连接方式(Wire Bonding)与植球后的工艺而言的。

传统的通过金属线键合与基板连接的芯片电气面朝上(图1),而倒装芯片的电气面朝下(图2),相当于将前者翻转过来,故称其为“倒装芯片”。

在圆片(Wafer)上芯片植完球后(图3),需要将其翻转,送入贴片机,便于贴装,也由于这一翻转过程,而被称为“倒装芯片”。

图1图2图3倒装芯片的历史及其应用倒装芯片在1964年开始出现,1969年由IBM发明了倒装芯片的C4工艺(Controlled Collap se Chip Connection,可控坍塌芯片联接)。

过去只是比较少量的特殊应用,近几年倒装芯片已经成为高性能封装的互连方法,它的应用得到比较广泛快速的发展。

目前倒装芯片主要应用在Wi- Fi、SiP、M CM、图像传感器、微处理器、硬盘驱动器、医用传感器,以及RFID等方面(图5)。

微系统封装技术-键合技术

航空航天领域

用于制造微型化航空电子设备、 卫星电路模块等。

通信领域

用于制造手机、路由器、交换 机等通信设备中的微型化电路 模块。

医疗领域

用于制造微型化医疗器械,如 植入式电子器件、医疗传感器 等。

智能制造领域

用于制造微型化工业传感器、 控制器等智能制造设备中的电 路模块。

02

键合技术的基本原理

键合技术的定义

键合技术的关键要素

键合材料的选择

总结词

选择合适的键合材料是实现高质量微系统封装的关键,需要考虑材料的物理性质、化学稳定性、热膨胀系数匹配 等因素。

详细描述

在微系统封装中,键合材料的选择至关重要。材料需要具备优良的导热性、导电性、耐腐蚀性和稳定的化学性质, 以确保键合的可靠性和长期稳定性。此外,材料的热膨胀系数也需要与基材相匹配,以减少因温度变化引起的应 力,防止键合层破裂或脱落。

超声键合技术

超声键合技术是一种利用超声波能量实现芯片 与基板连接的封装技术。

超声键合技术具有非热、非机械接触、快速和 低成本的优点,适用于各种不同类型的材料和 器件。

超声键合技术的关键在于超声波的传播和控制, 需要精确控制超声波的频率、振幅和作用时间 等参数,以确保键合的质量和可靠性。

热压键合技术

环境友好型封装技术

无铅封装

推广无铅封装技术,减少 对环境的重金属污染,满 足绿色环保要求。

可回收封装

研究开发可回收再利用的 封装材料和工艺,降低资 源消耗和环境污染。

节能封装

优化封装设计和工艺,降 低微系统封装的能耗,实 现节能减排的目标。

06

结论

微系统封装技术的重要性

提升电子设备性能

节能环保

键合质量的检测与控制

集成电路芯片封装第2章-芯片互连技术

➢ 一、引线键合技术(WB) 1、引线键合技术概述

引线键合技术是将半导体裸芯片(Die)焊区与 微电子封装的I/O引线或基板上的金属布线焊区( Pad)用金属细丝连接起来的工艺技术。

2、引线键合技术分类和应用范围

➢ 常用引线键合方式有三种: 热压键合 超声波键合 热超声波(金丝球)键合

➢ 特点:低成本、高可靠、高产量等,WB成为芯片互 连主要工艺方法,用于下列封装:

7、WB可靠性问题

1)金属间化合物形成——常见于Au-Al键合系统,紫斑 和白斑

2)引线弯曲疲劳——引线键合点跟部出现裂纹。 3)键合脱离——指键合点颈部断裂造成电开路。 4)键合点和焊盘腐蚀

腐蚀可导致引线一端或两端完全断开,从而使引线在 封装内自由活动并造成短路。

➢ 二、载带自动键合技术(TAB) 1、载带自动键合(TAB)技术概述

6、WB线材及其可靠度

➢键合对金属材料特性的要求: 可塑性好,易保持一定形状,化学稳定性好;

尽量少形成金属间化合物,键合引线和焊盘金 属间形成低电阻欧姆接触。

➢柯肯达尔效应:两种扩散速率不同的金属交互 扩散形成缺陷:如Al-Au键合后,Au向Al中迅 速扩散,产生接触面空洞。通过控制键合时间 和温度可较少此现象。

·陶瓷和塑料BGA、SCP和MCP ·陶瓷和塑料封装QFP ·芯片尺寸封装 (CSP)

3、WB技术作用机理

提供能量破坏被焊表面的氧化层和污染物,使焊区金 属产生塑性变形,使得引线与被焊面紧密接触,达到原子 间引力范围并导致界面间原子扩散而形成焊合点。 ➢ 引线键合键合接点形状主要有楔形和球形,两键合接 点形状可以相同或不同。

4、引线键合接点外形

球形键合

第一键合点

第二键合点

【课件】集成电路芯片封装技术芯片互连技术ppt

引线键合技术分类和应用范围

常用引线键合方式有三种: 热压键合 超声键合 热超声波(金丝球)键合

低成本、高可靠、高产量等特点使得WB成为芯片互 连主要工艺方法,用于下列封装:

·陶瓷和塑料BGA、SCP和MCP ·陶瓷和塑料封装QFP ·芯片尺寸封装 (CSP)

WB技术作用机理

提供能量破坏被焊表面的氧化层和污染物,使焊区金 属产生塑性变形,使得引线与被焊面紧密接触,达到原子 间引力范围并导致界面间原子扩散而形成焊合点。引线键 合键合接点形状主要有楔形和球形,两键合接点形状可以 相同或不同。

芯片互连技术

前课回顾

1.集成电路芯片封装工艺流程

2.成型技术分类及其原理

主要内容Biblioteka 引线键合技术(WB) 载带自动键合技术(TAB) 倒装芯片键合技术(FCB)

引线键合技术概述

引线键合技术是将半导体裸芯片(Die)焊区 与微电子封装的I/O引线或基板上的金属布线焊区 (Pad)用金属细丝连接起来的工艺技术。

作粘附层和钝化层,防止凸点金属与Al互扩散。典 型的凸点金属材料多为Au或Au合金。

TAB技术的关键材料

TAB的优点

1)TAB结构轻、薄、短、小,封装高度<1mm 2)TAB电极尺寸、电极与焊区间距较之WB小 3)TAB容纳I/O引脚数更多,安装密度高 4)TAB引线电阻、电容、电感小,有更好的电性能 5)可对裸芯片进行筛选和测试 6)采用Cu箔引线,导电导热好,机械强度高 7)TAB键合点抗键合拉力比WB高 8)TAB采用标准化卷轴长带,对芯片实行多点一次焊接, 自动化程度高

腐蚀可导致引线一端或两端完全断开,从而使引线 在封装内自由活动并造成短路。

载带自动键合(TAB)技术概述

第九讲微系统封装技术-键合技术ppt课件

• 键合良好的硅片,其键合强度可高达12MPa以上,这需要良好的键合 条件。

•

首先是温度,两硅片的键合最终是靠加热来实现的,因此,温度

在键合过程中起着关键的作用。

•

其次是硅片表面的平整度。抛光硅片或热氧化硅片表面并不是理

想的镜面,而总是有一定的起伏和表面粗糙度。如果硅片有较小的粗

糙度,则在键合过程中,会由于硅片的弹性形变或者高温下的粘滞回

•

(1)材料要与焊料玻璃的热胀系数很接近;

•

(2)封接温度要低于被封接材料的耐热极限温度。

•

对于压力传感器芯片与玻璃基座的封接,封接温度至少应

低于550°C,而Al-Si共熔点577°C,芯片上的铝引线不会被

破坏。有文献提出,参考ZnO-B2O3-PbO三元系相图选出一种

结晶性焊料玻璃,其屈服温度为460°C,该焊料与玻璃基座有

效。

玻璃 硅

MEMS器件

• 在高温氧化的硅片上沉积0.35μm的多晶硅作为电极引出,然后在多 晶硅上淀积0.3μm的Si3N4介质层,在介质层上淀积0.5μm的多晶硅与 作为盖板的圆片上的金层进行金硅共晶键合形成密封。 Au/Si键合具 有很高的键合强度,可达到245MPa。同时键合结构具有较好的耐腐 蚀性,并能承受较高的使用温度。但共晶键合的残余应力较大,键合 界面本身硬度较高而不能有效吸收键合结构中的热应力,导致热失配,

•

Si-OH+HO-Si→

•

Si-O-Si+H2O。

•

到400°C时,聚合反应基本完成。

•

第二阶段温度在500~800°C范围内,在形成硅氧键时产生的水

向SiO2中的扩散不明显,而OH团可以破坏桥接氧原子的一个键使其

倒装芯片键合技术

倒装芯片键合技术

嘿,朋友们!今天咱来聊聊这个倒装芯片键合技术呀!这玩意儿可神奇了,就像是给电子世界搭起了一座特别的桥梁。

你想想看,那些小小的芯片,就好像是一个个小精灵,它们有着巨大的能量和潜力。

而倒装芯片键合技术呢,就是让这些小精灵能够稳稳地待在它们该在的地方,发挥出它们的本领。

它就像是一个超级厉害的魔术师,能把芯片和基板紧紧地连在一起,让它们亲密无间地合作。

这可不是随随便便就能做到的呀!这需要非常精细的操作和高超的技艺。

比如说吧,就好像我们盖房子,得把每一块砖都放得稳稳当当的,这样房子才不会摇摇晃晃。

倒装芯片键合技术也是这样,要把芯片准确无误地键合到基板上,稍有偏差都不行呢!这可真是个技术活啊!

而且啊,这个技术还在不断发展和进步呢!就像我们人一样,要不断学习和成长。

它变得越来越厉害,能让我们的电子设备越来越小巧、越来越强大。

你再想想,要是没有这个倒装芯片键合技术,我们的手机能这么智能吗?我们的电脑能这么快速吗?那肯定不行呀!它就像是背后的无名英雄,默默地为我们的科技生活贡献着力量。

你说,这倒装芯片键合技术是不是很了不起?它让那些小小的芯片发挥出了大大的作用,让我们的生活变得更加丰富多彩。

我们真应该好好感谢这个神奇的技术呀!它就像是给我们的科技世界注入了一股强大的动力,推动着我们不断向前。

所以呀,可别小瞧了它哟!这就是倒装芯片键合技术,一个充满魅力和神奇的技术!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

任课教师:刘章生

-

概述

-

概述

-

倒装芯片(FCB)

• 1.发展历史

• 2.关键技术

芯片凸点的制作技术 凸点芯片的倒装焊 底部填充

• 3.无铅化的凸点技术

-

倒装芯片(FCB)

1. 发展历史

1964倒装芯片出现; 1969年,IBM公司C4技术(可控塌陷技术); 至今,已广泛应用于SIP,MCM,微处-理器,硬盘驱动器以及RFID等领域。

2.关键技术

(3)底部填充 填料要求:

-

倒装芯片(FCB)

2.关键技术

(3)底部填充

毛细作用!!!

-

倒装芯片(FCB)

3.无铅化的凸点技术

-

倒装芯片(FCB)

3.无铅化的凸点技术

-

倒装芯片(FCB)

3.无铅化的凸点技术

-

-

倒装芯片(FCB)

2.关键技术

(1)芯片凸点的制作技术

SBB(stud Bump Bonding); 溅射丝网印刷技术; 电镀凸点制作技术; 化学镀UBM/丝网印刷凸点制作技术; 聚合物凸点.

-

倒装芯片(FCB)

2.关键技术

(1)芯片凸点的制作技术

-

倒装芯片(FCB)

2.关键技术

(1)芯片凸点的制作技术

Au、Ni、Cu(薄膜)

-

倒装芯片(FCB)

2.关键技术

(2)凸点芯片的倒装焊 热压焊倒装焊法

-

倒装芯片(FCB)

2.关键技术

(2)凸点芯片的倒装焊 再流倒装焊(C4)技术

-

倒装芯片(FCB)

2.关键技术

(2)凸点芯片的倒装焊 环氧树脂光固化倒装焊法

-

倒装芯片(FCB)

2.关键技术

(2)凸点芯片的倒装焊 各向异性导电胶(ACA、ACF)

溅射丝网印刷技术

-

倒装芯片(FCB)

2.关键技术

(1)芯片凸点的制作技术

电镀凸点制作法

-

倒装芯片(FCB)

2.关键技术

(1)芯片凸点的制作技术

化学镀UBM/丝网印刷凸点制作技术

-

倒装芯片(FCB)

2.关键技术

(1)芯片凸点的制作技术 聚合物凸点:是Polymer Flip Chip Cor.的专利产品,

它采用导电聚合物制作凸点,设备和工艺相对简单,是一种 高效、低成本的FC。但作为一种新兴起的FC,其实用性有待 观察。

-

倒装芯片(FCB)

2.关键技术

(1)芯片凸点的制作技术

-

倒装芯片(FCB)

2.关键技术

(2)凸点芯片的倒装焊 倒装焊互连基板的金属焊区要求: 焊区与芯片凸点金属具有良好的浸润性; 基板焊区:Ag/Pd、Au、Cu(厚膜)

导电粒子含量:10%

-

倒装芯片(FCB)

2.关键技术

(2)凸点芯片的倒装焊 各向异性导电胶(ACA、ACF)

-

倒装芯片(FCB)

2.关键技术

(2)凸点芯片的倒装焊 各向异性导电胶(ACA、ACF)

-

倒装芯片(FCB)

2.关键技术

(3)底部填充

-

倒装芯片(FCB)

2.关键技术

(3)