机床动力学仿真分析中的线性和非线性方法

基于Matlab机床控制系统非线性的仿真研究

第3 卷 5

第 l 期 5

基 于 Malb机床 控 制 系统 非线 性 的仿 真研 究 t a

朱 犟 , 芮延 年

( 苏州大学 机电学院 , 江苏 苏州

2 52 ) 10 1

摘要 : 为了研 究控制 系统 中由于电机执行轴的静摩擦 力矩大 于动摩擦 力矩而造成的摩擦 非线性 对 系统性能的影响, 构建 了具有摩擦非线性特性的机床随动控制 系统模型, 通过 Mal 仿真工具 tb a Smuik 完成 对该控 制 系统仿 真 建模 , 出 高、 速 不 同输 入 下 的 系统输 出轴 的跟 踪 过 程 , i l , n 给 低 并对 其进行仿真分析和研究。结果表明, 低速输入时摩擦非线性会使 系统输 出轴产生抖动 , 造成随动 控制不能准确地跟踪 目 标。最后提 出改善摩擦非线性对随动控制 系统 不良影响的几种 可行性方

4 7

A0 级减 小 , 逐 执行 电机 转 矩 也相 应 减 小 。 A0减 当 小到其对 应 的输 出转 矩 等 于 动摩 擦 转 矩 M 如 2时 , 加 速停 止 , 出轴角 速度 n 达 到其最 大值 。 输 由于此 时输 出轴角 速度 n 大于输入 轴角 速 度 n,所 以角 , 差 为 A 还要 继续减 小 , 出转 矩 小于动摩 擦 转矩 , O 输 输 出轴 减速 , n 开始 降低 , 的增 长 变慢 , 到 n 直

1 机床 随动系统建模 与仿真

1 1 实 际 系统 原 理 图、 构 图 . 结 机床随动控制系统原理图如图 1 所示 , 结构图

收 稿 日期 :0 6—0 2 20 6— 1

运动部件的转动惯量。 当输出轴角速度 上升后 , 输 出角 开始 增加 , 且 的增长 比 快 , 而 角差 为

线性和非线性有限元分析

Strain-rate dependence of tensile response of cortical bone. (Adapted from J. H. McElhaney, J. Appl. Physiology, 21(1966) 1231.)

为何线性有限元

• 线性元是对自然界非线性问题的小范围和小规 模逼近 • 线性材料是人为假设的 • 人类在构造建筑和机械结构时假设它们不会在 人造环境和人为的载荷条件下产生大的物理量 变 • 线性有限元可以解决大部分民用建筑结构和民 用机械结构问题 • 非线性问题可以用多个线性问题的解来逼近

ZIENKIEWICZ &CHANG popularize the method with the practicing engineering community (有限元在工程界广泛推广) IRONS &RAZZAQUE frontal solution technique successful implementation of finite elements (成功应用单元前沿刚度矩阵方程解法) isoparametric elements , modern finite element methods (参数元,从长现代有限元) theory of distributions, generalized functions, weak solutions of pde’s (广义函数,偏微分方程弱解) the decade of the mathematics of finite elements (数学家的十年)

几何非线性:

• • • Large deformation (线性和非线性材料大变形) Contact Non linearity(线性材料接触和非线性材料接触) Nonlinear Buckling (线性和非线性材料屈曲)

非线性动力学方法在机械系统分析中的应用

非线性动力学方法在机械系统分析中的应用在现代机械工程领域,对机械系统的性能和行为进行准确分析是至关重要的。

随着科学技术的不断发展,非线性动力学方法逐渐成为研究机械系统的有力工具。

机械系统中的非线性现象广泛存在。

例如,零部件之间的接触和摩擦、材料的非线性特性、系统的几何非线性等。

这些非线性因素使得机械系统的行为变得复杂且难以预测。

传统的线性分析方法在处理这些复杂情况时往往存在局限性,无法准确描述系统的真实动态特性。

非线性动力学方法为解决这些问题提供了新的途径。

其中,混沌理论是一个重要的分支。

混沌现象是指在确定性系统中出现的貌似随机的不规则运动。

在机械系统中,如某些旋转机械的运行过程中,可能会由于参数的变化而进入混沌状态,表现出不规则的振动和噪声。

通过对混沌现象的研究,可以更好地理解机械系统的稳定性和可靠性。

分岔理论也是非线性动力学中的关键内容。

分岔意味着系统在参数变化时,其动态行为发生质的改变。

比如,在机械传动系统中,随着负载或转速的改变,系统可能会从稳定的运行状态分岔到不稳定状态,甚至出现故障。

通过分析分岔点和分岔行为,可以提前预测系统的性能变化,为优化设计和故障诊断提供依据。

相空间重构是一种常用的非线性动力学分析技术。

它将机械系统的时间序列数据转换到高维相空间中,从而揭示系统的隐藏结构和动态特性。

通过观察相空间中的轨迹,可以判断系统是否处于稳定状态、是否存在周期运动或混沌行为。

在实际应用中,非线性动力学方法为机械系统的设计和优化带来了显著的优势。

例如,在汽车悬架系统的设计中,考虑非线性因素可以更好地改善车辆的行驶舒适性和操控稳定性。

通过对悬架系统的非线性动力学分析,可以优化弹簧和阻尼的参数,使车辆在不同路况下都能保持良好的性能。

在航空航天领域,发动机的叶片振动是一个关键问题。

由于叶片的材料特性和复杂的工作环境,其振动呈现出明显的非线性特征。

利用非线性动力学方法,可以准确地模拟叶片的振动行为,预测可能出现的故障模式,从而为发动机的设计和维护提供重要的参考。

Solidworks的线性和非线性分析方法与技巧

Solidworks的线性和非线性分析方法与技巧Solidworks是一款广泛使用的三维计算机辅助设计(CAD)软件,它提供了丰富的分析工具,使工程师能够进行线性和非线性分析。

本文将介绍Solidworks中常用的线性和非线性分析方法与技巧。

一、线性分析方法与技巧1. 静态分析:静态分析用于研究物体在外力作用下的静止行为。

在Solidworks 中进行静态分析时,需要定义边界条件、材料特性和加载条件。

通过分析结果,可以获得物体的变形、内应力和应变等信息。

2. 模态分析:模态分析用于研究结构的固有频率和振型。

它对于预测结构的共振问题和自由振动问题非常有用。

在Solidworks中进行模态分析时,可以选择求解结构的前几个固有频率和相应的振型。

3. 热传导分析:热传导分析用于研究热量在物体内部的传导过程。

在Solidworks中进行热传导分析时,需要定义边界条件、材料的热传导性质和温度加载条件。

通过分析结果,可以获得物体的温度分布和热传导通量等信息。

4. 疲劳分析:疲劳分析用于研究物体在交变载荷下的寿命和破坏位置。

在Solidworks中进行疲劳分析时,需要定义材料的疲劳特性、加载条件和疲劳强化因素。

通过分析结果,可以获得物体的寿命预测和疲劳破坏位置等信息。

在进行线性分析时,以下是一些Solidworks中常用的技巧:- 合理使用边界条件:在定义边界条件时,需要根据实际情况选择合适的固定支撑、约束和加载类型。

合理的边界条件能够提高分析结果的准确性。

- 网格划分:在进行线性分析之前,需要对物体进行网格划分。

合理的网格划分能够提高分析的精度和计算效率。

较小的网格将更准确地捕捉结构中的应变和应力变化。

- 结果后处理:Solidworks提供了丰富的结果后处理工具,如变形云图、应力云图和应变云图等。

通过仔细观察分析结果,可以发现潜在的问题并进行进一步的优化设计。

二、非线性分析方法与技巧1. 大变形分析:大变形分析用于研究物体在承载过程中的形状变化。

非线性动力分析方法

二 经典非线性测量方法

4.K熵 K熵(柯尔莫哥洛夫熵) S熵(香农熵,信息论) 一个吸引子的K熵是它(吸引子)所表示

的动态系统的信息损失率。 等于该系统具有的所有正Lyapunov指数

之和。

现在您浏览到是二十四页,共二十九页。

艺术认知与计算实验室 Mind Art Computation

二 经典非线性测量方法

四 小结

• 小结 采用何种方法 非线性分析

现在您浏览到是二十九页,共二十九页。

艺术认知与计算实验室 Mind Art Computation

一 非线性动力系统

3.吸引子及其特性 c.Torus 准周期 不可通约

现在您浏览到是十三页,共二十九页。

艺术认知与计算实验室 Mind Art Computation

一 非线性动力系统

• 奇怪吸引子 相对于平庸吸引子而言,它 们的特点之一是终态值与初始值密切相关 ,或者说对初始值具有极端敏感性;初始 取值的细微差别可能会导致完全不同的结 果,这时的吸引子毫无周期可言,即所谓 混沌。

非线性动力分析方法

现在您浏览到是一页,共二十九页。

Outline

一、非线性动力系统

二、经典非线性测量方法

三、例子

四、小结

现在您浏览到是二页,共二十九页。

艺术认知与计算实验室 Mind Art Computation

一 非线性动力系统

1.线性与非线性 线性方程: y(t)=a*t+b1 非线性方程: Y(t)=cos(t)+b2; Y(t)=t^2+b3

现在您浏览到是二十页,共二十九页。

艺术认知与计算实验室 Mind Art Computation

吸引子可存在于高维相空间内。在这相空间中大于零的李雅普诺夫指数可能不止一个,

机床主轴_滚动轴承系统非线性动力学分析

振 动 与 冲 击第27卷第9期JOURNAL OF V I B RATI O N AND SHOCKVol .27No .92008 机床主轴2滚动轴承系统非线性动力学分析基金项目:国家重点基础研究发展计划“973”项目(2005CB724101)和国家自然科学基金项目(10702040)资助收稿日期:2007-12-14 修改稿收到日期:2008-02-01第一作者张伟刚男,硕士生,1981年生张伟刚, 高尚晗, 龙新华, 孟 光(上海交通大学机械系统与振动国家重点实验室,上海 200240) 摘 要:通过对机床主轴2滚动轴承系统的研究,建立了一个基于Hertz 接触力模型的6自由度系统动力学微分方程,初步探讨在非平衡力作用下,具有负游隙的机床主轴-滚动轴承系统的非线性动态特性和稳定性。

结果表明,由于游隙和变刚度的影响,随控制参数频数比的变化,系统将出现失稳和复杂的非线性现象;通过对比正、负游隙下的系统响应,可得到负游隙有助于提高机床主轴-滚动轴承系统稳定性的结论,该结论与其他学者[10]实验所证明的轴承预紧有助于提高主轴-轴承系统的固有频率,进而提高系统稳定性的结论相吻合。

关键词:滚动轴承;非线性动力学;游隙;稳定性中图分类号:O322;TH133 文献标识码:A 现代制造业对高速、高精度的要求使得我们有必要对机床主轴-轴承系统的非线性动态特性进行深入的分析和研究。

而轴承滚子和轴承内、外圈之间的非线性接触力是机床主轴-轴承系统振动响应的主要非线性因素。

为此,众多研究者在该非线性接触力对主轴-轴承系统动态特性的影响方面展开了广泛的研究。

Ya ma mot o [1]通过研究滚动轴承游隙对Jeffcott 转子振动特性的影响,发现其振动幅度会随着轴承游隙的增加而降低;在此工作基础上,Ti w ari 等[2-5]研究了轴承游隙及变刚度对非平衡Jeffcott 转子非线性动态特性的影响;Sopanen 和M ikkola [6,7]对转子-轴承系统建立了一个6自由度的力学模型,通过对该系统动力学模型的研究,分析游隙对系统固有频率和振动响应的影响;在以上的研究中,转速皆假定为常数,L i ouli os和Ant oniadis [8]研究变转速对转子-轴承系统动态特性的影响,结果表明:即使转子转速发生很小的波动,也可能导致系统动态特性发生很大变化。

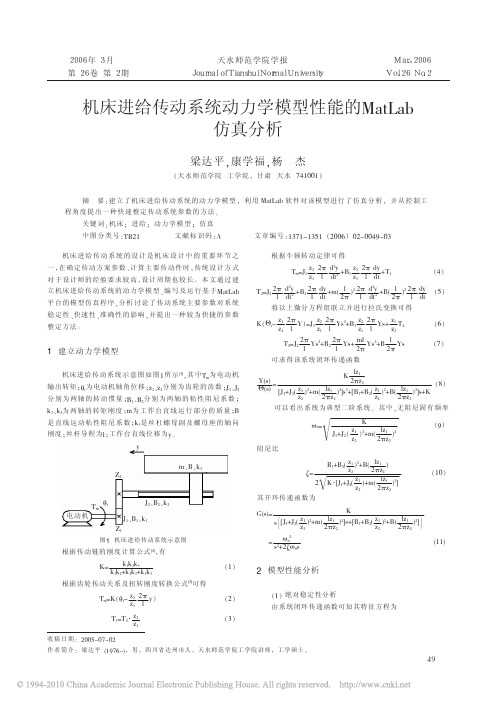

机床进给传动系统动力学模型性能的MatLab仿真分析

! "0 (

"& (

! 建立动力学模型

机床进给传动系 统 示 意 图 如 图 ( 所 示 2(3! 其 中 *4为 电 动 机 输出转矩 &!5为电动机轴角位移 &6()6,分别为齿轮的齿数 &7()7, 分 别 为 两 轴 的 转 动 惯 量 &+()+,分 别 为 两 轴 的 粘 性 阻 尼 系 数 &

"

#

?((A

图 ! 机床进给传动系统示意图

<

’( #

根据传动链的刚度计算公式 2,3! 有

$E, C,=,%$EC

;<

8(8,88(8,=8,8-=8(8-

" 模型性能分析

"( ( 绝对稳定性分析 由系统闭环传递函数可知其特征方程为

根据齿轮传动关系及扭转刚度转换公式 2,3可得

*4<; ’!5. 6, ," :# 6( 9

#!

根据灵敏度定义 ! 假设 ! 是传递函数 !"#$ 的一个参数 ! 则 !

在设计中 ! 应通过参数调节将 " 选定 在 合 理 范 围 内 $ 一 般 为

%#& 对于参数 ! 的灵敏度定义为 ’!!( ! )! " 因此 ! 有 ! )! ’ ( " )! ( + *+"#,# + ! )" # -+"#,#-#,

!

+(=+,? 6( A,=+? 96( A 6, ,"6, 6 ( . ; 27(=7,? A=4? 96( A,3 6, ,"6,

机械系统动力学模型的非线性分析方法

机械系统动力学模型的非线性分析方法一、引言机械系统动力学模型的非线性分析方法是研究机械系统中复杂非线性行为的重要手段。

在实际工程中,机械系统往往存在着多种非线性现象,如摩擦、接触、间隙、变刚度等,这些非线性行为对系统的稳定性和动态响应产生重要影响。

因此,研究机械系统的非线性特性对于工程设计及系统优化具有重要意义。

二、基础理论机械系统动力学模型的非线性分析方法建立在基础理论的基础上。

其中,最基本的理论是非线性动力学理论,包括非线性振动理论、混沌理论等。

非线性振动理论研究了机械系统在非线性激励下出现的振动现象,而混沌理论则研究了非线性系统中存在的混沌现象。

三、非线性摩擦模型摩擦是机械系统中常见的非线性现象,对系统的运动性能和能量传递产生显著影响。

研究摩擦现象的非线性分析方法包括多种摩擦模型,如Coulomb摩擦模型、Dahl摩擦模型等。

这些模型可以定量描述摩擦力与相对运动速度之间的关系,并应用于动力学分析中。

四、非线性接触力模型在机械系统中,接触是一种常见的非线性现象,对系统运动和力学行为具有重要影响。

非线性接触力模型包括Hertz接触模型、Köhler接触模型等,可用于描述接触区域的应力分布、接触刚度等参数,进而分析系统的振动特性和接触行为。

五、非线性间隙模型间隙是机械系统中一种常见的非线性现象,广泛存在于传动系统、液压系统等领域。

非线性间隙模型用于描述机械系统中间隙对动力学响应的影响,常用的模型包括Hunt-Crossley模型、Berg模型等。

这些模型可以描述间隙位置、间隙力与系统响应之间的关系,为系统动力学行为的分析提供基础。

六、非线性变刚度模型变刚度是机械系统中的一种常见非线性现象,常见于弹性元件或柔性结构。

非线性变刚度模型可用于描述刚度随位移或载荷变化而发生变化的情况,如软弹簧、受压弯曲杆件等。

基于变刚度模型的非线性分析方法可以研究系统的振动特性和稳定性。

七、非线性分析方法在机械系统动力学模型的非线性分析中,常用的方法包括数值模拟方法、摄动法、变分法等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Advantages

Two analytical cutting force models

detailed Cross section of thhanical join patch damping

Goal, Assumptions and Approach

Goal: consideration of join patch damping for stability chart and frequency response calculations Assumptions: - the static normal force in the gap is constant

Calculation time:

Reduced Model: 171 modes; up to 600 Hz (~ 30 min) PERMAS: ~ 8:10 h (100 rev., max. timestep = 0.1 ms) MatLab: ~ 10 min (dead time discretisation: 150 int.)

calculate

Stability Chart

calculate

(mathematical)

FE model

calculate

PERMAS MatLab Skript

export convert

MatLab model

convert

PERMAS calculation compared to MatLab

W

CONTROL6

timedependent XY data (forces and displacements)

(un-)stable choose a (smaller)/ greater depth of cut next spindle speed

T

Linux shell script

stability chart

Kinematics

- different axes - moving masses

Outline

Introduction Dynamic (in-)stability of cutting processes

(In-)stability of cutting processes solution with PERMAS solution with MatLab (linear)

Cutting Process

- tool geometry - tool workpiece interaction - cutting forces

Focus of current presentation

Structural Mechanics

- transient behaviour - frequency response - rotor dynamics

Numerical Control

- NC program

Dynamic Simulation

Control Engineering

- actuators - sensors - control loops

Environemental Influences

- installation of the machine - external excitation

stability limit found

(new) process parameters (ap, n)

stability detection

Example: TNL 32 (preproduction model)

Typical workflow:

FE model dynamic condensation frequency response process stability

instable region

Cutting depth ap

stable region

spindle speed n

(In-)stability of cutting processes Principle of the regenerative cutting process instability

(and chatter frequencies)

Features of this simulation method:

• regard of nonlinearities • additional timedependent XY-data results (forces, displacements) • long simulation times

Dynamic (in-)stability of cutting processes

(In-)stability of cutting processes The stability chart

Two important aspects of the capability of a turning machine (or a milling centre): high productivity (increase depth of cut and speed) high accuracy (no chatter, small vibrations) Example of a stability chart (with two stability limit curves):

adjust some parameters

measured frequency response

Remarks:

- Adjusting model parameters for 6 frequency response functions (XX, XY, XZ, YY, YZ, ZZ) ist a very complex task. - The Mesaurement leads to 9 different frequency Response curves (XX, XY, XZ, YX, YY, YZ, ZX, ZY, ZZ) - Measured frequency response curves show a significant scatter

Alternative Simulation methods

measurement

FR-Fit

Measurement setup

Frequency response functions (FR)

Spring - damper - point mass model

create

FE model

(physical)

Example: a selected range of a measured frequency response curve, compared to the calculation

Stability chart (preproduction model TNL 32)

Stability result output

For the simulation with PERMAS, we need:

▪ a cutting force model (analytic formula)

displacement

force

xd

F

▪ a finite element model of the machine

force

displacement

Some aspects of linear and nonlinear simulation of dynamics in machining

Dr. A. Melchinger V. Obrant Dr.-Ing. V. Sellmeier INDEX Werke GmbH & CO. KG

Introduction: aspects of dynamic simulation in machining

F

xd

Figures from: M. Weck, C. Brecher; „Werkzeugmaschinen Volume 5“, 2006

Calculation of stability charts with PERMAS

Cutting force model: - force coefficients - tool geometry FE model of the machine structure (condensed) Direct or modal timehistory

and large compared to dynamic loads - approximation of damping with 1D Elements of „Jenkins“ type (parameter: µ and ct, ct0 = ct/area respectively).

video of a turning process

Mechanical join patch damping

Harmonic balance method (linear) Nonlinear simulation

Remark:

Summary

some of the results were produced in the BMBF project ReffiZ. www.reffiz.de

Model size: full: 2 330 000 DOF; condensed (1500 Hz): 612 DOF Calculation time requirement:

2.24 ������������������������������������ ������������������������������������������������������������������������������������������������������������������������ � 4.1 � 33 ������������������������������������������������������������������������������������������������������������������������������������ ≈ 5 ℎ������������������������������������������������ ������������������������������������������������������������������������������������������������������������ ������������������������������������������������������������������������������������������������������������������������ ≈9 ������������������������������������ ������������������������������������������������������������������������������������������������������������������������