高温旋转疲劳弯曲试验机

弯曲疲劳试验机工作原理

弯曲疲劳试验机工作原理

弯曲疲劳试验机工作原理是通过施加交替加载和卸载的载荷来模拟实际工作条

件下材料或构件所承受的持续弯曲应力,以评估其抗疲劳性能和疲劳寿命。

弯曲疲劳试验机由主要部件组成,包括负荷系统、位移测量系统、控制系统和

数据采集系统。

负荷系统是弯曲疲劳试验机的关键组成部分,其主要作用是施加交替载荷。

通

过电机驱动负荷装置产生加载和卸载的力,并通过加载传感器测量施加到试样上的载荷大小。

在弯曲疲劳试验中,负荷可以是动态载荷,根据所需进行周期性或随机加载。

位移测量系统用于测量试样的位移,从而确定试样的变形情况。

通常使用位移

传感器或激光光栅测量试样的位移,进而计算出试样的应变和应力。

这些测量结果可用于分析试样的疲劳性能。

控制系统对试验过程进行控制和监测。

通过与负荷系统和位移测量系统的协同

工作,控制系统能够实现精确的负荷控制和位移控制,确保试样在特定的加载条件下进行弯曲疲劳试验。

数据采集系统用于采集、记录和分析试验过程中产生的各种数据。

通过传感器

和测量设备,数据采集系统可以获得负荷、位移、应变、应力等参数,以及试样的疲劳寿命和断裂模式等信息。

这些数据对于疲劳性能评估和产品设计具有重要意义。

总结而言,弯曲疲劳试验机通过施加交替载荷,模拟实际工作条件下的弯曲应力,以评估材料或构件的抗疲劳性能和疲劳寿命。

负荷系统、位移测量系统、控制系统和数据采集系统是弯曲疲劳试验机的主要组成部分,共同协作实现试验过程的控制、监测和数据采集。

这些技术和设备的应用,为材料研究、产品开发和质量控制提供了重要的工具和方法。

旋转弯曲疲劳试验机的工作原理

旋转弯曲疲劳试验机的工作原理

旋转弯曲疲劳试验机是一种用于测试材料或结构在循环加载条件下的疲劳性能的试验设备。

其工作原理如下:

1. 轴心加载:首先,试样会被夹在两个夹具之间,夹具会通过固定在试验机主体上的轴心进行连接。

试样的一端与主体相连,另一端连接到主动夹具,使试样能够随着主动夹具的旋转而转动。

2. 循环负载:主动夹具会通过电动机或气动装置驱动,使试样绕轴线旋转。

同时,试样会受到由静态或动态加荷系统通过被动夹具施加的负载作用。

这个负载可以是等幅载荷或变幅载荷,根据具体试验的要求进行设置。

3. 记录和监测:试验机会通过传感器实时监测试样上所施加的负载,并记录下试样在每个循环中的应力和位移数据。

这些数据会用于计算试样的疲劳寿命、应力应变曲线等相关参数。

4. 终止试验:当试样达到预定的终止条件(例如疲劳寿命、变形或断裂等)时,试验机会停止加荷,并记录下试样到达终止条件时的循环次数和应力应变数据。

通过这种工作原理,旋转弯曲疲劳试验机可以评估材料在循环加载条件下的疲劳寿命、疲劳强度和疲劳性能,并为工程设计和材料研发提供重要的参考数据。

弯曲试验机操作规程

弯曲试验机操作规程

《弯曲试验机操作规程》

一、设备准备

1. 确保弯曲试验机已经接通电源并处于正常工作状态。

2. 清洁工作台和夹具,确保无杂物和污垢。

3. 准备好待测试的材料样品,按照规定的尺寸和要求进行加工。

二、操作步骤

1. 将样品放置在夹具上,确保样品位置正确并且夹紧。

2. 打开弯曲试验机的控制面板,设置好测试参数,包括试验速度、加载方式等。

3. 按下启动按钮,启动试验机,观察试验过程中的变化,如有异常情况立即停止试验并进行排查。

4. 当试验完成时,停止试验机并移除样品。

三、安全注意事项

1. 在操作试验机时,必须穿戴好个人防护用品,如手套、护目镜等。

2. 注意不要将手指或其他物品夹入试验机的夹具中,以免造成伤害。

3. 长时间操作试验机时需注意减少眼睛和身体疲劳,适当休息。

4. 离开工作岗位时,应将试验机关闭并断开电源。

四、设备维护

1. 定期对弯曲试验机进行检查和维护,确保设备处于良好状态。

2. 定期清洁试验机的工作台、夹具和控制面板,防止积灰和杂

物影响试验结果。

3. 对试验机的关键零部件进行定期润滑和更换,延长设备使用寿命。

五、记录与归档

1. 对每次进行的试验进行详细记录,包括测试参数、样品情况和测试结果等。

2. 将试验记录归档保存,以备日后查询和分析。

以上即为《弯曲试验机操作规程》,希望大家严格按照规程进行操作,确保试验过程安全可靠,结果准确可信。

万能材料高温力学试验机

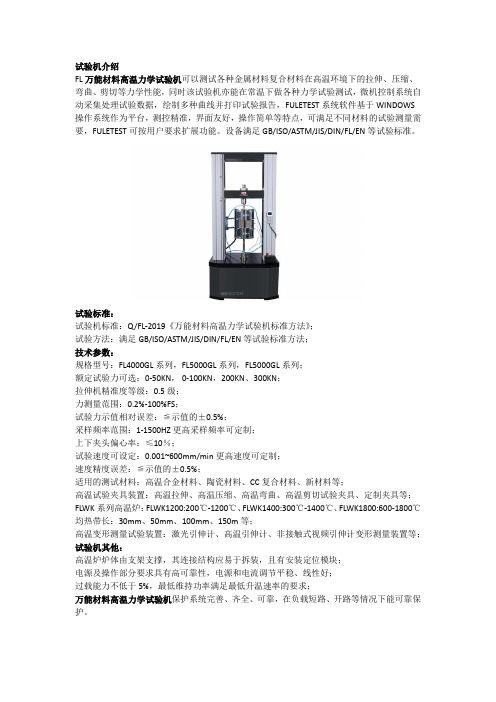

试验机介绍FL万能材料高温力学试验机可以测试各种金属材料复合材料在高温环境下的拉伸、压缩、弯曲、剪切等力学性能,同时该试验机亦能在常温下做各种力学试验测试,微机控制系统自动采集处理试验数据,绘制多种曲线并打印试验报告,FULETEST系统软件基于WINDOWS操作系统作为平台,测控精准,界面友好,操作简单等特点,可满足不同材料的试验测量需要,FULETEST可按用户要求扩展功能。

设备满足GB/ISO/ASTM/JIS/DIN/FL/EN等试验标准。

试验标准:试验机标准:Q/FL-2019《万能材料高温力学试验机标准方法》;试验方法:满足GB/ISO/ASTM/JIS/DIN/FL/EN等试验标准方法;技术参数:规格型号:FL4000GL系列,FL5000GL系列,FL5000GL系列;额定试验力可选:0-50KN,0-100KN,200KN、300KN;拉伸机精准度等级:0.5级;力测量范围:0.2%-100%FS;试验力示值相对误差:≦示值的±0.5%;采样频率范围:1-1500HZ更高采样频率可定制;上下夹头偏心率:≤10%;试验速度可设定:0.001~600mm/min更高速度可定制;速度精度误差:≦示值的±0.5%;适用的测试材料:高温合金材料、陶瓷材料、CC复合材料、新材料等;高温试验夹具装置:高温拉伸、高温压缩、高温弯曲、高温剪切试验夹具、定制夹具等;FLWK系列高温炉:FLWK1200:200℃-1200℃、FLWK1400:300℃-1400℃、FLWK1800:600-1800℃均热带长:30mm、50mm、100mm、150m等;高温变形测量试验装置:激光引伸计、高温引伸计、非接触式视频引伸计变形测量装置等;试验机其他:高温炉炉体由支架支撑,其连接结构应易于拆装,且有安装定位模块;电源及操作部分要求具有高可靠性,电源和电流调节平稳、线性好;过载能力不低于5%,最低维持功率满足最低升温速率的要求;万能材料高温力学试验机保护系统完善、齐全、可靠,在负载短路、开路等情况下能可靠保护。

旋转纯弯曲疲劳试验机检定方法

旋转纯弯曲疲乏试验机检定方法适用范围:本规程适用于旋转纯弯曲疲乏试验机的检定、后续检定和使用中检查。

旋转纯弯曲疲乏试验机重要包括四点受力式旋转纯弯曲劳试验机,悬臂式旋转纯弯曲疲乏试验机以及高温旋转纯弯曲疲乏试验机。

其他类型的旋转弯曲疲乏试验机可参照本规程进行检定。

常用术语:1、力臂长度———支点到加力点之间的距离。

对于四点受力式旋转疲乏试验机,L1和L2相等。

2、耐久极限应力———对应于规定循环次数,是加到试样上而试样没有发生失效的应力范围。

工作原理:弯曲疲乏试验机在工作时,试样旋转并承受肯定弯矩,产生弯矩的力恒定不变且不转动。

试样可装成悬臂,在二点加力;或装成简支梁甲在四点加力口试验一直进行到试样失效或达到预定应力循环次数为止。

重要用途:弯曲疲乏试验机重要用于材料在室不冷不热高温空气中试祥旋转弯曲条件下进行的疲乏特性或疲乏寿命的测定。

结构形式:弯曲疲乏试验机通常由加力系统、驱动系统、循环计数器、加温系统以及安全保护等构成。

计量性能要求:1、加力系统A、左,右夹头土轴同轴度弯曲疲乏试验机夹紧试样时,左、右夹头主轴同轴度为0.02mm。

B、左、右夹头高度差弯曲疲乏试验机夹紧试样时,左、右夹头的高度差不应超过0.1mm。

C、主轴箱动态径向跳动量弯曲疲乏试验机夹紧试样(不加祛码)运转时。

土轴箱施力部位的动态径向跳动量不超过0.06mm。

D、力加载机构①力臂弯曲疲乏试验机力臂长度的扣对误差不超过0.3%。

②初始弯矩弯曲疲乏试验机的初始弯矩应尽可能小,初始弯矩不应大于疲乏试验机zui大弯矩的}10%。

③弯矩重复性和对误差弯曲疲乏试验机从zui大弯矩的10%开始,至疲乏试验机zui大弯矩,其弯矩示值相对误差不大于1%。

④弯矩示值相对误差弯曲疲乏试验机从zui大弯炬的10%开始,至疲乏试验机zui大弯矩,其弯矩示值相对误差的zui大允许值为1%。

⑤左、右弯矩相对误差左右两边施加弯矩的疲乏试验机,其左、右弯矩应相等,左、右弯矩相对误差不应超过单边弯矩标称值的1%。

高频疲劳试验机操作规程

高频疲劳试验机操作规程高频疲劳试验机操作规程1. 试验目的高频疲劳试验机是用于测试材料在高频循环载荷下的疲劳性能的设备。

本操作规程主要目的是指导操作人员正确、安全地操作高频疲劳试验机,确保试验结果的准确性和试验设备的正常运行。

2. 设备准备2.1 确保试验机的电源和电气控制系统正常工作,无异常情况。

2.2 检查试验机的机械部件,确保各个部件无松动、损坏等情况。

2.3 准备试验样品,并按照标准要求做好标记和记录。

3. 试验操作步骤3.1 打开试验机电源,待电源指示灯亮起后,按下启动按钮,使试验机进入待机状态。

3.2 调整试验机的工作模式和试验参数。

根据试验要求,设置试验机的循环次数、频率等参数。

3.3 将试验样品放置在试验机夹持装置上,并调整夹持装置以确保样品的固定和稳定。

3.4 检查试验样品和夹持装置是否适合试验需要,并调整试验机的夹持力,使其适合试验样品。

3.5 按下启动按钮,开始试验。

试验过程中,注意观察试验机和样品的运行情况,确保运行平稳。

3.6 试验结束后,按下停止按钮,试验机停止工作。

3.7 关闭试验机电源,完成试验。

4. 安全注意事项4.1 操作人员必须穿戴好个人防护装备,包括安全帽、护目镜、防护手套等。

4.2 在操作试验机时,禁止戴手套,以免因手套卡在设备中引起危险。

4.3 禁止在试验机工作过程中,随意接近试验机或触摸试验样品,以免因失控引起危险。

4.4 对于试验机和电气设备的维修和保养,只能由专业人员进行,不得自行操作或擅自拆卸。

4.5 在试验机工作过程中,应始终注意试验机和试验样品的运行情况,一旦发现异常情况,应立即停止试验并进行检查和维修。

5. 试验数据记录和分析5.1 在试验之前,确保试验机和测试仪器的校准和正常工作。

5.2 设计并建立试验数据记录表,包括试验次数、应力幅值、循环数等试验参数,以及试验结果和观察情况等。

5.3 按照试验要求,记录试验数据,并对试验结果进行分析和汇总。

高温压力试验机

高温压力试验机高温压力试验机是一种用于模拟高温高压环境下材料、设备和产品的性能与可靠性的试验设备。

它的主要作用是测试材料、设备在高温高压条件下的强度、耐磨损、耐腐蚀、耐压力等特性,以评估产品的可靠性和安全性。

高温压力试验机的组成和工作原理主要包括高温试验腔、加热系统、压力系统、控制系统和安全保护系统。

高温试验腔是承受高温高压条件下试验样品的容器,通常由耐高温、耐压材料制成,如不锈钢和石英等。

试验腔内部通常有温度传感器和压力传感器,用于监测试验过程中的温度和压力变化。

加热系统是将试验腔内的温度提高到所需的高温条件。

常见的加热方式有电加热和燃气加热两种。

电加热通常使用加热管将电能转化为热能,通过内部发热体散发热量到试验腔内,以提高试验腔的温度。

燃气加热则需要外部连接燃气源,通过燃气燃烧产生的热量加热试验腔。

压力系统是将试验腔内的气体或液体压力提高到所需的高压条件。

常见的压力源有气体压缩机和液体泵等。

气体压缩机通常通过将外部气体压缩增压后送入试验腔内,以提高试验腔的压力。

液体泵则将外部液体通过泵送作用注入试验腔内,以增加试验腔的压力。

控制系统是高温压力试验机的核心部分,它通过对加热系统和压力系统的控制,以达到所需的高温高压条件。

控制系统通常包括温度控制器和压力控制器。

温度控制器根据试验需求设定试验腔的目标温度,并通过对加热系统的控制,使试验腔的温度保持在设定值附近。

压力控制器则根据试验需求设定试验腔的目标压力,并通过对压力系统的控制,使试验腔的压力保持在设定值附近。

安全保护系统是为了确保试验过程的安全而设置的保护措施。

常见的安全保护措施包括过压保护、过温保护和紧急停机等。

过压保护主要通过在试验腔内设置压力释放装置,当试验腔内的压力超过预设值时,自动释放试验腔内的压力,以避免试验腔因压力过高而破裂。

过温保护则通过在试验腔内设置温度保护装置,当试验腔的温度超过预设值时,自动切断加热系统的电源,以避免试验腔因温度过高而引发事故。

高温拉伸试验机

高温拉伸试验机高温拉伸试验机是一种专用设备,用于测试金属材料在高温环境下的拉伸性能。

通过对金属材料进行高温拉伸试验,可以评估材料在高温环境下的强度、延伸性、断裂韧度等力学性能,为工程和科学研究提供重要的数据支持。

一、高温拉伸试验机的基本原理和结构高温拉伸试验机主要由机械部分和控制部分组成。

机械部分包括主机、拉伸头、传感器等;控制部分包括温度控制系统、负荷控制系统、位移控制系统等。

在高温拉伸试验中,样品首先被固定在拉伸头上,然后通过拉伸头施加拉力。

试验机内部设有加热系统,可以控制温度在所需范围内。

在试验过程中,试样会受到拉力和高温的作用,试验机会测量并记录相应的负荷、变形和温度数据。

二、高温拉伸试验机的应用领域高温拉伸试验机广泛应用于航空航天、汽车、机械、电子、化工等行业。

具体应用领域包括:1. 航空航天领域:高温拉伸试验机可以用于测试航空发动机、航空器结构材料的高温力学性能,评估其在高温环境下的安全可靠性。

2. 汽车制造领域:高温拉伸试验机可以用于测试汽车发动机部件、悬挂系统、车身结构等的高温性能,并为汽车的材料选择和工艺改进提供依据。

3. 电子领域:高温拉伸试验机可以用于测试电子器件的高温可靠性,评估在高温环境下其结构变形、断裂等情况,为电子产品的设计和制造提供参考。

4. 材料研究领域:高温拉伸试验机可以用于研究新材料在高温环境下的力学性能,并对其适用范围进行评价。

三、高温拉伸试验机的特点和优势高温拉伸试验机具有以下特点和优势:1. 高温控制精度:试验机内部的温度控制系统可以实现对试样所处环境温度的精确控制,保证试验的准确和可靠性。

2. 多参数测试:高温拉伸试验机可以同时测量和记录负荷、变形和温度等多个参数,提供全面的实验数据。

3. 高精度传感器:试验机配备了高精度的传感器和测量系统,可以准确地获取试样的负荷和变形数据。

4. 可靠性和稳定性:高温拉伸试验机采用先进的技术和材料,具有良好的机械性能和稳定性,可用于长时间的高温试验。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5

试验机规格型号

FLXPL25、FLXPL300

6

加载负荷

25N、 300N

7

精度

±0.1%

8

加载力臂

214mm

9

旋转速度

1500r/min~10000r/min,无级调速

10

转速波动度

±0.5%FS

11

弯矩误差

±1%Βιβλιοθήκη 12载荷精度误差±1%

13

加力点静态径向跳动量

2

试验机方法

Q/FL-2019《材料疲劳试验方法》

3

试验标准方法

满足HB 5153-1996 金属高温旋转弯曲疲劳试验方法

HB 5152-1996 金属室温旋转弯曲疲劳试验方法

GB/T 4337-2008 金属材料 疲劳试验 旋转弯曲方法

JJG 652-2012 旋转弯曲疲劳试验机检定规程

4

主要技术规格参数

19

重点提示

更多试验机选型参考技术规格资料请联系馥勒FULETEST

备注:馥勒FULETEST公司保留试验机软件硬件升级的权利,更新后恕不另行通知,如有问题请在线咨询或致电详细情况。未经授权,严禁复制。

0.01mm

14

加力点动态径向跳动量

0.05mm

15

高温范围

300度~1000℃

16

试验夹具选择

专用高温试验夹具,采用弹性前后夹头夹持试样,夹头与主轴弹性筒夹连接,可实现精密配合

17

适用材料

金属材料、高温合金材料等

18

测试控制器

馥勒旋转弯曲测控控制器

19

馥勒疲劳机触控操作

配有触摸屏操作及显示面板用于完成所有控制参数的设置、所有测量数据的显示及所有的试验操作;配有与计算机通讯的网络接口,当配计算机时,可实现计算机对单台设备的测控或对多台设备的组网测控;试验周次可以任意设定,达到设定值可自动停机。

高温旋转弯曲疲劳试验机用于对黑色金属及其合金材料在室温及高温条件下进行小试样悬臂纯弯曲 疲劳试验,测定金属圆形横截面试样在旋转状态下承受弯曲力矩时的疲劳性能。

高温旋转弯曲疲劳试验机 Rotary bending fatigue testing machine

1

试验机介绍

馥勒高温旋转疲劳弯曲试验机由FL疲劳试验机架、交流高速电机及驱动器,测控系统、加载砝码、高温炉及控制器、高温试验夹具、润滑装置、保护装置等组成,用于对黑色金属及其合金材料在室温及高温条件下进行小试样悬臂纯弯曲 疲劳试验,测定金属圆形横截面试样在旋转状态下承受弯曲力矩时的疲劳性能。