铣刀速度确定

铣刀铣削速度的确定

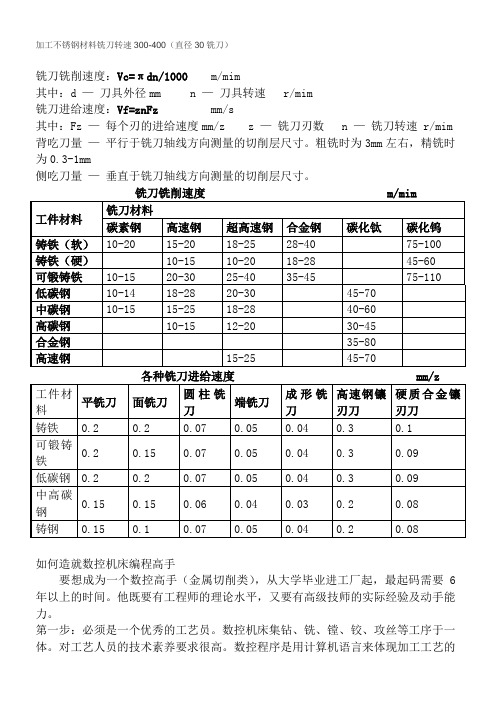

加工不锈钢材料铣刀转速300-400(直径30铣刀)铣刀铣削速度:Vc=πdn/1000 m/mim其中:d —刀具外径mm n —刀具转速 r/mim铣刀进给速度:Vf=znFz mm/s其中:Fz —每个刃的进给速度mm/z z —铣刀刃数 n —铣刀转速 r/mim 背吃刀量—平行于铣刀轴线方向测量的切削层尺寸。

粗铣时为3mm左右,精铣时为0.3-1mm侧吃刀量—垂直于铣刀轴线方向测量的切削层尺寸。

如何造就数控机床编程高手要想成为一个数控高手(金属切削类),从大学毕业进工厂起,最起码需要6年以上的时间。

他既要有工程师的理论水平,又要有高级技师的实际经验及动手能力。

第一步:必须是一个优秀的工艺员。

数控机床集钻、铣、镗、铰、攻丝等工序于一体。

对工艺人员的技术素养要求很高。

数控程序是用计算机语言来体现加工工艺的过程。

工艺是编程的基础。

不懂工艺,绝不能称会编程。

通过长时间的学习与积累,你应达到下列技术水准和要求:1、熟悉钻、铣、镗、磨、刨床的结构、工艺特点,2、熟悉加工材料的性能。

3、扎实的刀具理论基础知识,掌握刀具的常规切削用量等。

4、熟悉本企业的工艺规范、准则及各种工艺加工能达到的一般要求,常规零件的工艺路线。

合理的材料消耗及工时定额等。

5、收集一定量的刀具、机床、机械标准的资料。

特别要熟悉数控机床用的刀具系统。

6、熟悉冷却液的选用及维护。

7、对相关工种要有常识性的了解。

比如:铸造、电加工、热处理等。

8、有较好的夹具基础。

9、了解被加工零件的装配要求、使用要求。

10、有较好的测量技术基础。

第二步:精通数控编程和计算机软件的应用。

这一点,我觉得比较容易,编程指令也就几十个,各种系统大同小异。

一般花1-2个月就能非常熟悉。

自动编程软件稍复杂些,需学造型。

但对于cad基础好的人来说,不是难事。

另外,如果是手工编程,解析几何基础也要好!读书人对这些知识的学习是最适应的。

在实践中,一个好程序的标准是:1、易懂,有条理,操作者人人都能看懂。

铣削速度与进给量的选择和计算

铣削速度与进给量的选择和计算铣削是一种常见的金属加工方法,通过切削工具在工件上进行旋转而产生的切削力来去除材料,形成所需的形状。

铣削速度和进给量的选择对于加工效率和加工质量都有重要影响。

本文将介绍铣削速度和进给量的选择和计算方法。

1.铣削速度的定义铣削速度是指铣削刀具的切削边缘与工件接触点的相对速度,通常用单位时间内切削长度来表示,单位是米/分钟(m/min)。

2.铣削速度的选择要素(1)被加工材料的硬度和切削性能:硬度大的材料要选择较低的铣削速度,以免过快损坏刀具的刃口;而切削性能好的材料可选择较高的铣削速度,提高生产效率。

(2)铣削刀具的材料和刃口形状:不同材料和形状的刀具具有不同的耐磨性和切削效果,需根据刀具的性能选择合适的铣削速度。

(3)工件表面质量要求:粗加工可以选择较高的铣削速度,而对于细加工要求较高的工件,需选择较低的铣削速度以提高表面质量。

3.铣削速度的计算方法(1)切削速度的计算公式:切削速度(Vc)= πDn,其中D为刀具的直径,n为主轴的转速。

注意单位要统一(一般使用m/min)。

(2)常见金属材料的铣削速度范围:根据经验总结,一般金属材料的铣削速度范围如下:- 黄铜:30-50 m/min- 铝合金:100-200 m/min- 碳钢:30-60 m/min- 不锈钢:20-40 m/min- 铸铁:40-80 m/min- 钛合金:40-80 m/min4.铣削速度的调整方法(1)根据切削力:如果切削力过大,说明铣削速度过低,可以适当提高铣削速度;(2)根据刀具寿命:过早破损的刀具可能是由于铣削速度过快导致刀具磨损过快,可以适当降低铣削速度;(3)根据工件表面质量:如果工件表面粗糙度超出要求,可能是铣削速度过高导致的,可以适当降低铣削速度。

1.进给量的定义进给量是指切削工具在单位时间内在切削方向上移动的距离,单位是毫米/分钟(mm/min)。

2.进给量的选择要素(1)被加工材料的硬度和韧性:硬度大的材料要选择较小的进给量,以免刀具过快磨损;而韧性好的材料可选择较大的进给量,提高生产效率。

铣刀进给速度计算公式(一)

铣刀进给速度计算公式(一)

铣刀进给速度计算公式与解释

1. 什么是铣刀进给速度?

铣刀进给速度是指铣削加工过程中,工件在与刀具接触时的移动

速度。

它是决定铣削效率和加工质量的重要参数之一。

2. 铣刀进给速度计算公式

铣刀进给速度的计算公式如下:

铣刀进给速度(mm/min)= 铣刀齿数× 主轴转速× 进给量

其中: - 铣刀齿数:铣刀上的齿数,表示每分钟切削一次的次数。

- 主轴转速:铣床主轴的旋转速度,通常以转/分钟为单位。

- 进给量:每次切削时,工件在刀具方向上移动的距离。

3. 铣刀进给速度计算公式举例

假设一台铣床上有一把4齿的铣刀,主轴转速为1000转/分钟,

进给量为/刀齿。

我们利用计算公式计算出铣刀进给速度:

铣刀进给速度 = 4齿× 1000转/分钟× /刀齿

根据公式计算可得:铣刀进给速度 = 800mm/min

因此,在这个案例中,铣刀的进给速度为每分钟800毫米。

4. 结论

铣刀进给速度是铣削加工中的重要参数,通过合理调整铣刀齿数、主轴转速和进给量,可以实现高效的铣削加工。

通过使用上述计算公式,我们可以准确计算出铣刀的进给速度,并根据具体要求进行调整,以达到最佳铣削效果。

铣刀铣削速度

铣刀铣削速度:Vc=πdn/1000 m/mim其中:d —刀具外径mm n —刀具转速 r/mim铣刀进给速度:Vf=znFz mm/s其中:Fz —每个刃的进给速度mm/z z —铣刀刃数 n —铣刀转速 r/mim 背吃刀量—平行于铣刀轴线方向测量的切削层尺寸。

粗铣时为3mm左右,精铣时为0.3-1mm侧吃刀量—垂直于铣刀轴线方向测量的切削层尺寸。

如何造就数控机床编程高手要想成为一个数控高手(金属切削类),从大学毕业进工厂起,最起码需要6年以上的时间。

他既要有工程师的理论水平,又要有高级技师的实际经验及动手能力。

第一步:必须是一个优秀的工艺员。

数控机床集钻、铣、镗、铰、攻丝等工序于一体。

对工艺人员的技术素养要求很高。

数控程序是用计算机语言来体现加工工艺的过程。

工艺是编程的基础。

不懂工艺,绝不能称会编程。

通过长时间的学习与积累,你应达到下列技术水准和要求:1、熟悉钻、铣、镗、磨、刨床的结构、工艺特点,2、熟悉加工材料的性能。

3、扎实的刀具理论基础知识,掌握刀具的常规切削用量等。

4、熟悉本企业的工艺规范、准则及各种工艺加工能达到的一般要求,常规零件的工艺路线。

合理的材料消耗及工时定额等。

5、收集一定量的刀具、机床、机械标准的资料。

特别要熟悉数控机床用的刀具系统。

6、熟悉冷却液的选用及维护。

7、对相关工种要有常识性的了解。

比如:铸造、电加工、热处理等。

8、有较好的夹具基础。

9、了解被加工零件的装配要求、使用要求。

10、有较好的测量技术基础。

第二步:精通数控编程和计算机软件的应用。

这一点,我觉得比较容易,编程指令也就几十个,各种系统大同小异。

一般花1-2个月就能非常熟悉。

自动编程软件稍复杂些,需学造型。

但对于cad基础好的人来说,不是难事。

另外,如果是手工编程,解析几何基础也要好!读书人对这些知识的学习是最适应的。

在实践中,一个好程序的标准是:1、易懂,有条理,操作者人人都能看懂。

2、一个程序段中指令越少越好,以简单、实用、可靠为目的。

锯片铣刀切削速度计算【干货经验】

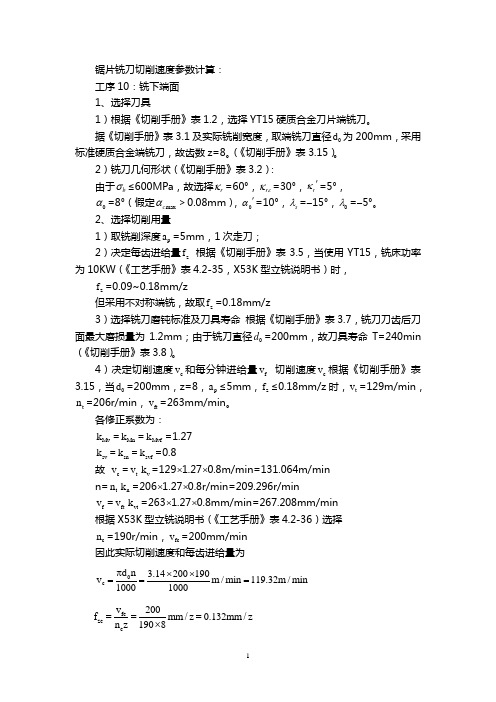

锯片铣刀切削速度参数计算: 工序10:铣下端面 1、选择刀具1)根据《切削手册》表1.2,选择YT15硬质合金刀片端铣刀。

据《切削手册》表3.1及实际铣削宽度,取端铣刀直径0d 为200mm ,采用标准硬质合金端铣刀,故齿数z=8。

(《切削手册》表3.15)。

2)铣刀几何形状(《切削手册》表3.2):由于b σ≤600MPa ,故选择r κ=60°,r εκ=30°,r κ'=5°,0α=8°(假定max c α>0.08mm ),0α'=10°,s λ=-15°,0λ=-5°。

2、选择切削用量1)取铣削深度p a =5mm ,1次走刀;2)决定每齿进给量z f 根据《切削手册》表3.5,当使用YT15,铣床功率为10KW (《工艺手册》表4.2-35,X53K 型立铣说明书)时,z f =0.09~0.18mm/z但采用不对称端铣,故取z f =0.18mm/z3)选择铣刀磨钝标准及刀具寿命 根据《切削手册》表3.7,铣刀刀齿后刀面最大磨损量为1.2mm ;由于铣刀直径0d =200mm ,故刀具寿命T=240min (《切削手册》表3.8)。

4)决定切削速度c v 和每分钟进给量f v 切削速度c v 根据《切削手册》表3.15,当0d =200mm ,z=8,p a ≤5mm ,z f ≤0.18mm/z 时,t v =129m/min ,t n =206r/min ,ft v =263mm/min 。

各修正系数为:Mv k =Mn k =Mvf k =1.27 sv k =sn k =svf k =0.8故 c v =t v v k =129⨯1.27⨯0.8m/min=131.064m/min n=t n n k =206⨯1.27⨯0.8r/min=209.296r/minf v =ft v vt k =263⨯1.27⨯0.8mm/min=267.208mm/min 根据X53K 型立铣说明书(《工艺手册》表4.2-36)选择c n =190r/min ,fc v =200mm/min 因此实际切削速度和每齿进给量为0c d n 3.14200190v m /min 119.32m /min 10001000π⨯⨯=== fc zc c v 200f mm /z 0.132mm /z n z 1908===⨯5)校验机床功率 根据《切削手册》表3.23,当b σ<560MPa ,e a ≤138mm ,p a ≤5.9mm ,0d =200mm ,z=8,f v =200mm/min ,近视为cc P =7.8KW根据X53K 型立铣说明书(《工艺手册》表4.2-35),机床主轴允许的功率为cM P =10⨯0.85KW=8.5KW故cc P <cM P ,因此所选择的切削用量可以采用,即p a =5mm ,f v =200mm/min ,n=190r/min ,c v =119.32m/min ,z f =0.132mm/z 。

白钢铣刀切削参数

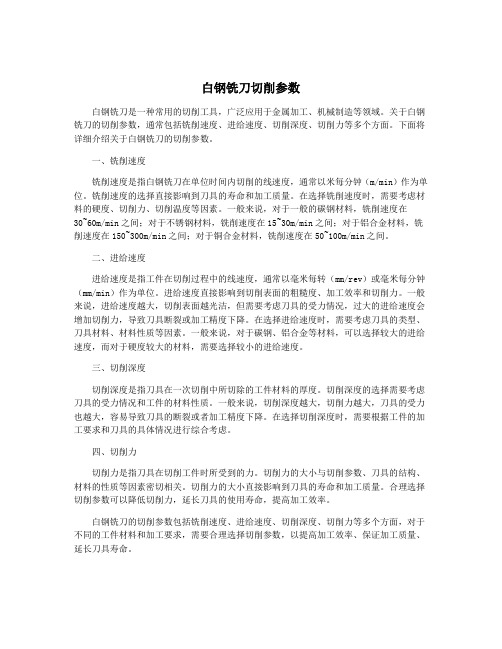

白钢铣刀切削参数白钢铣刀是一种常用的切削工具,广泛应用于金属加工、机械制造等领域。

关于白钢铣刀的切削参数,通常包括铣削速度、进给速度、切削深度、切削力等多个方面。

下面将详细介绍关于白钢铣刀的切削参数。

一、铣削速度铣削速度是指白钢铣刀在单位时间内切削的线速度,通常以米每分钟(m/min)作为单位。

铣削速度的选择直接影响到刀具的寿命和加工质量。

在选择铣削速度时,需要考虑材料的硬度、切削力、切削温度等因素。

一般来说,对于一般的碳钢材料,铣削速度在30~60m/min之间;对于不锈钢材料,铣削速度在15~30m/min之间;对于铝合金材料,铣削速度在150~300m/min之间;对于铜合金材料,铣削速度在50~100m/min之间。

二、进给速度进给速度是指工件在切削过程中的线速度,通常以毫米每转(mm/rev)或毫米每分钟(mm/min)作为单位。

进给速度直接影响到切削表面的粗糙度、加工效率和切削力。

一般来说,进给速度越大,切削表面越光洁,但需要考虑刀具的受力情况,过大的进给速度会增加切削力,导致刀具断裂或加工精度下降。

在选择进给速度时,需要考虑刀具的类型、刀具材料、材料性质等因素。

一般来说,对于碳钢、铝合金等材料,可以选择较大的进给速度,而对于硬度较大的材料,需要选择较小的进给速度。

三、切削深度切削深度是指刀具在一次切削中所切除的工件材料的厚度。

切削深度的选择需要考虑刀具的受力情况和工件的材料性质。

一般来说,切削深度越大,切削力越大,刀具的受力也越大,容易导致刀具的断裂或者加工精度下降。

在选择切削深度时,需要根据工件的加工要求和刀具的具体情况进行综合考虑。

四、切削力切削力是指刀具在切削工件时所受到的力。

切削力的大小与切削参数、刀具的结构、材料的性质等因素密切相关。

切削力的大小直接影响到刀具的寿命和加工质量。

合理选择切削参数可以降低切削力,延长刀具的使用寿命,提高加工效率。

白钢铣刀的切削参数包括铣削速度、进给速度、切削深度、切削力等多个方面,对于不同的工件材料和加工要求,需要合理选择切削参数,以提高加工效率、保证加工质量、延长刀具寿命。

铣削用量进给量给速度

铣削用量进给量给速度————————————————————————————————作者:————————————————————————————————日期:铣削用量如何确定? 1. 铣削速度υ指铣刀旋转的圆周线速度,单位为m/min 。

2.计算公式:1000dnπυ=3. 式中 d ——铣刀直径,mm;n ——主轴(铣刀)转速,r/min;从上公式可得到主轴(铣刀)转速 dn πυ1000=表一铣削速度υ推荐表工件材料 硬度/HB 铣削速度υ/m/min高速钢铣刀 硬质合金铣刀 低、中炭钢<22021~40 60~150 225~290 15~36 54~115 300~425 9~15 36~75 高炭钢<220 18~36 60~130 225~325 14~21 53~105 325~375 8~21 36~48 375~425 6~10 35~45 合金钢 <220 15~35 55~120 225~325 10~24 37~80 325~425 5~9 30~60 工具钢 200~250 12~23 45~83 灰铸铁110~140 24~36 110~115 150~225 15~21 60~110 230~290 9~18 45~90 300~320 5~10 21~30 可锻铸铁110~160 42~50 100~200 160~200 24~36 83~120 200~240 15~24 72~110 240~280 9~11 40~60 铸 钢低炭100~150 18~27 68~105 中炭 100~160 18~27 68~105 160~200 15~21 60~90 200~240 12~21 53~75 钢炭 180~2409~18 53~80 铝合金 180~300 360~600 铜合金 45~100 120~190 镁合金180~270150~600进给量在铣削过程中,工件相对于铣刀的移动速度称为进给量。

1mm铣刀加工参数

1mm铣刀加工参数简介铣刀是一种常用的金属加工工具,用于将金属材料切削成所需形状。

1mm铣刀是一种直径为1mm的铣刀,通常用于加工细小零件和精密零件。

本文将详细介绍1mm铣刀的加工参数,包括切削速度、进给速度、切削深度等。

切削速度切削速度是指铣刀在单位时间内切削表面的线速度,通常用m/min表示。

切削速度的选择直接影响到铣削加工的效率和表面质量。

对于1mm铣刀,切削速度一般在100~1000m/min之间。

切削速度的选择应考虑到材料的硬度、切削稳定性和加工表面要求等因素。

对于较硬的材料,切削速度应适当降低,以减少刀具磨损和提高加工效率。

对于较软的材料,切削速度可以适当提高,以提高加工效率和降低刀具磨损。

进给速度进给速度是指铣刀在单位时间内沿工件表面移动的速度,通常用mm/min表示。

进给速度的选择直接影响到切削力和加工表面质量。

对于1mm铣刀,进给速度一般在10~1000mm/min之间。

进给速度的选择应根据切削速度、切削深度和材料的硬度等因素综合考虑。

一般来说,切削速度较高时,进给速度可以适当提高,以提高加工效率。

切削速度较低时,进给速度应适当降低,以保证加工表面质量。

切削深度切削深度是指铣刀每次切削时所去除的材料层厚度,通常用mm表示。

切削深度的选择直接影响到切削力、加工效率和加工表面质量。

对于1mm铣刀,切削深度一般在0.01~0.5mm之间。

切削深度的选择应根据材料的硬度、刀具的刚性和加工表面要求等因素综合考虑。

一般来说,切削深度较大时,切削力和加工表面粗糙度会增加,同时也会增加刀具磨损。

切削深度较小时,加工表面质量可以得到提高,但加工效率会降低。

刀具径向切削力刀具径向切削力是指铣刀在切削过程中垂直于进给方向的力,通常用N表示。

刀具径向切削力的大小直接影响到刀具的磨损和加工表面质量。

对于1mm铣刀,刀具径向切削力一般在10~100N之间。

刀具径向切削力的大小与切削速度、进给速度、切削深度、刀具的刚性和材料的硬度等因素密切相关。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铣削速度与带钢行走速度有关,铣削速度要大于或等于带钢行走的速度,才能保证带钢板边边缘没有刀坑、凹痕,铣口表面粗糙度达到12.5μm以上。

铣边机铣削速度与带钢行走速度相同时,为等速切割;铣边机铣削速度大于带钢的行走速度时,称超速切削。

因此,铣边机铣进给量等于或大于带钢的行走速度所需要的铣削量就能满足铣削的要求,即铣边机一侧每分钟的铣削量等于或大于带钢的行走速度。

S=S e Z n ≥v (1)

式中:S ——铣边机切削量,mm/min ;

S e ——单齿切削量,mm/齿,低合金钢取0.2~0.3 mm/齿;

Z ——刀盘每转一周的齿数,齿/r ;

n ——刀盘转速,r/min ;

v ——带钢行走的速度,mm/min 。

当带钢的行走速度发生变化时,应及时调整铣边机的转速n 。

由(1)式得刀盘的速度n ≥v/( S e Z) (2)

带钢行走速度一般在1200~2200 mm/min ;每周刀盘齿数14~16块,取16块。

转速取2200 mm/min 时

S e 取0.2mm/齿时,则n ≥v/( S e Z)=齿

齿160.2mm/mm/min 2200⨯ =687.5 r/min S e 取0.3mm/齿时,则n ≥v/( S e Z)=

齿齿160.3mm/mm/min 2200⨯ =458.3 r/min 转速取1200 mm/min 时

S e 取0.2mm/齿时,则n ≥v/( S e Z)=齿

齿160.2mm/mm/min 1200⨯ =375 r/min S e 取0.3mm/齿时,则n ≥v/( S e Z)=

齿齿160.3mm/mm/min 1200⨯ =250 r/min

铣削量控制在2mm 以内。

刀盘尺寸要求:直径150mm ,铣刀头角度60~90°,每周铣刀数量14~16块。

直流电机转速3300 r/min

减速箱减速比1:5。