铣削加工-铣削中求各种参数的公式

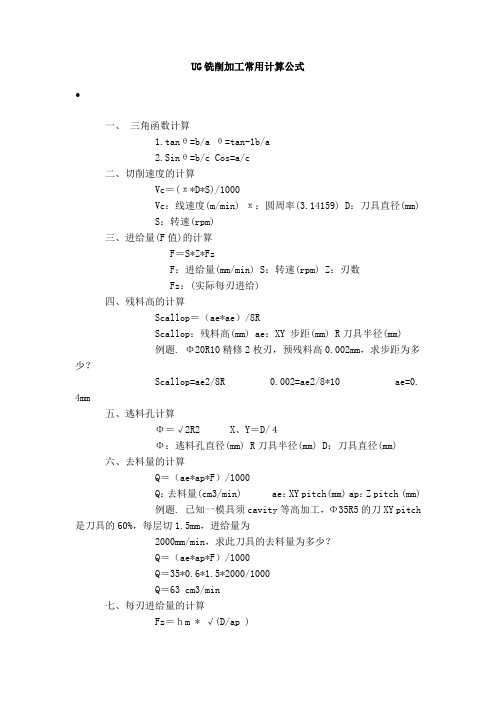

UG铣削加工常用计算公式

Q=(ae*ap*F)/1000

Q=35*0.6*1.5ቤተ መጻሕፍቲ ባይዱ2000/1000

Q=63 cm3/min

七、每刃进给量的计算

Fz=hm * √(D/ap )

Fz:实施每刃进给量 hm:理论每刃进给量 ap:Z pitch (mm)

D:刀片直径(mm)

例题 (前提depo XY pitch是刀具的60%)depoΦ35R5的刀,切削NAK80材料hm为0.15mm,Z轴切深

UG铣削加工常用计算公式

一、 三角函数计算

1.tanθ=b/a θ=tan-1b/a

2.Sinθ=b/c Cos=a/c

二、切削速度的计算

Vc=(π*D*S)/1000

Vc:线速度(m/min) π:圆周率(3.14159) D:刀具直径(mm)

S:转速(rpm)

三、进给量(F值)的计算

F=S*Z*Fz

五、逃料孔计算

Φ=√2R2 X、Y=D/4

Φ:逃料孔直径(mm) R刀具半径(mm) D:刀具直径(mm)

六、去料量的计算

Q=(ae*ap*F)/1000

Q:去料量(cm3/min) ae:XY pitch(mm) ap:Z pitch (mm)

例题. 已知一模具须cavity等高加工,Φ35R5的刀XY pitch是刀具的60%,每层切1.5mm,进给量为

F:进给量(mm/min) S:转速(rpm) Z:刃数

Fz:(实际每刃进给)

四、残料高的计算

Scallop=(ae*ae)/8R

Scallop:残料高(mm) ae:XY 步距(mm) R刀具半径(mm)

例题. Φ20R10精修2枚刃,预残料高0.002mm,求步距为多少?

切削参数和计算公式

=0.9,计算钻削功率和扭矩。

P= KcfVc (D2-d2) D: hole diameter

D 240000

d: core diamerer

T= F力 x(D/2) =P x9549/RPM

钻削功率P=4500 0.07 40 20/240000 0.9=1.2KW 转速 n=40 1000/3.14 20=636rpm 扭矩 T=1.2 9549/636=18NM

Compensation of cutting speed for tool life

Tool life (Mins.)

Correction factors

The basis of a tool life

“Start value”

Speed range

10 min. tool life 15 min. tool life 30 min. tool life

N不锈钢=597rpm vf不锈钢=716mm/r p不锈钢=6.87kw T不锈钢=109Nm

U钻钻削功率和扭矩的计算 Power consuming and Torque force

例:工件材料为高合金钢,硬度HRC50,钻削直径20mm,Vc= 40m/min,f=0.07mm/r,Kc=4500N/mm2,

一、根据刀片盒选择切削参数

二、参考样本上切削参数一栏中的切削速度推荐值 三、使用切削参数选择软件

Make use of the tools

Application range

Utilize the potential of ap - to reduce number or

cuts fn - for shorter cutting time vc - for best tool life

铣削参数计算方法

Ks 数值

190 210 240 190 245 93 120 70

Ks × W × fZ × Z × N × d 6120000 ×

PHP =

6120 4500

× PKW

Ks : 比切削阻力值 [kgf/mm2] η : 机械效率 (0.7 ~ 0.8)

青铜、黄铜

● 切屑排出量

Q= W×F×d 1000

技术资料 计算式

● 切削速度

V=

× D × N

V : 切削速度 [m/min] D : 铣刀盘径 [mm] N : 主轴旋转数 [min-1]

d D

铣削加工

1000

● 工作台进给量与进刀量

fz = F Z ×N

fz : 进刀量 [mm/ 刃 ] F : 工作台进给量 [mm/min] Z : 铣刀盘刃数 N : 主轴旋转数 [min-1]

D L′ F L

549

技术资料 计算式

● 真斜角

tanT = tanR × cosC + tanA × sinC

C I T A (+)

铣削加工

● 刃斜角

tanI = tanA × cosC - tanR × sinC

A : 轴向斜角 A.R. [° ] (-90° < A < 90°) R : 径向斜角 R.R. [° ] (-90° < R < 90°) C : 侧切刃角 [° ] (0° < C < 90°) T : 直斜角 [° ] (-90° < T < 90°) I : 刃倾角 [° ] (-90° < I < 90°)

=

Pkw =

D 20

×

铣削用量(参考)

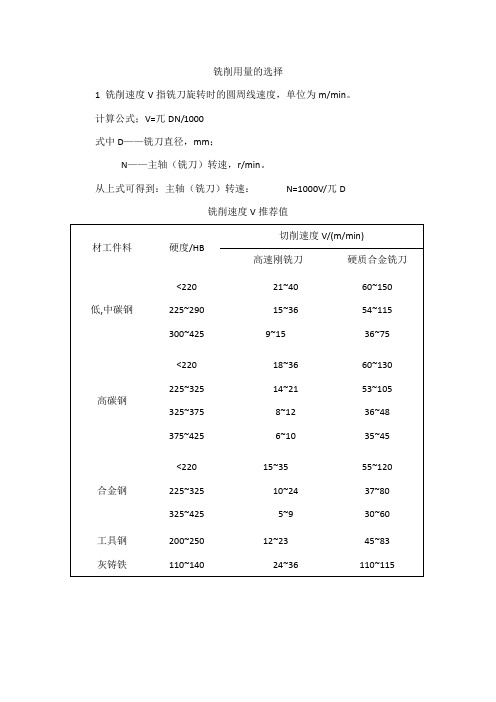

铣削用量的选择

1 铣削速度V指铣刀旋转时的圆周线速度,单位为m/min。

计算公式;V=兀DN/1000

式中D——铣刀直径,mm;

N——主轴(铣刀)转速,r/min。

从上式可得到:主轴(铣刀)转速:N=1000V/兀D

铣削速度V推荐值

2进给量

在铣削过程中,工件相对于铣刀的移动速度称为进给量.有三种表示方法:

(1) 每齿进给量a f 铣刀每转过一个齿,工件沿进.给方向移动的距离, 单位为mm/z。

(2) 每转进给量f铣刀每转过一转, 工件沿进.给方向移动的位为距离, 单位为mm/r.。

(3) 每分钟进给量Vf 铣刀每旋转1min, 工件沿进.给方向移动的位为距离,

单位为mm/ min。

.

三种进给量的关系为: Vf =a fzn

式中 a f ——每齿进给量,mm/z。

.

z——铣刀(主轴)转速,r/min。

n——铣刀齿数.。

铣刀每齿进给量, a

(mm/z.) 推荐值

f

3铣削层用量

(1)铣削宽度a e铣刀在一次进给中所切掉工件表面的宽度,单位为mm。

.

一般立铣刀和端铣刀的铣削宽度约为铣刀直径的50%~60%左右。

(2)背吃刀量a p(切削深度) 铣刀在一次进给中所切掉工件表面的厚度,即工件的已加工表面和待加工表面间的垂直距离,单位为mm。

一般立铣刀粗铣时的背吃刀量以不超过铣刀半径为原则,以防背吃刀量过大而造成刀具的损坏,精铣时约为~0.30mm;端铣刀粗铣时约为2~5mm,精铣时约为~0.50mm.。

切削参数计算公式

切削参数计算公式切削参数计算是机械加工中非常重要的一环,它决定了整个加工过程的效率和质量。

在进行切削参数计算时,需要考虑多个因素,如切削速度、进给速度、切削深度等。

下面我们将介绍一些常用的切削参数计算公式,帮助加工人员更好地确定合适的切削参数。

1.切削速度的计算公式:切削速度是指工件表面上单位时间内被切削刀具切削的长度,通常用m/min 来表示。

切削速度的计算公式为:Vc=π×D×n其中,Vc 为切削速度,单位为m/min;D 为刀具的直径,单位为mm;n 为主轴转速,单位为r/min。

2.进给速度的计算公式:进给速度是指切削刀具在工件上运动的速度,通常用mm/r 来表示。

进给速度的计算公式为:F=f×n其中,F 为进给速度,单位为mm/r;f 为每齿进给量,单位为mm,通常由刀具制造商提供;n 为主轴转速,单位为r/min。

3.切削深度的计算公式:切削深度是指刀具切入工件内部的深度,通常用mm 来表示。

切削深度的计算公式为:ae = ft×n其中,ae 为切削深度,单位为mm;ft 为切削时每齿的切削厚度,单位为mm;n 为主轴转速,单位为r/min。

4.主轴转速的计算公式:主轴转速是指主轴每分钟旋转的圈数,通常用r/min 来表示。

主轴转速的计算公式可以根据切削速度和刀具直径来确定,公式为:n=Vc/(π×D)其中,n 为主轴转速,单位为r/min;Vc 为切削速度,单位为m/min;D 为刀具的直径,单位为mm。

5.铣削切削力的计算公式:铣削切削力是在铣削过程中刀具对工件作用的力,通常用N(牛顿)来表示。

铣削切削力的计算公式为:Ft = Kc×ae×ap×fr其中,Ft 为铣削切削力,单位为N;Kc 为切削力系数;ae 为切削深度,单位为mm;ap 为轴向进给深度,单位为mm;fr 为切削速度,单位为mm/min。

铣削加工参数

铣削加工参数

1铣削要素

铣削速度v:铣刀旋转运动的线速度,单位为m/min。

铣削深度ap:平行于铣刀轴线测量的切削层尺寸,单位为mm。

铣削宽度ae:垂直于铣刀轴线测量的切削层尺寸,单位为mm。

每齿进给量af:铣刀每转过一个刀齿,工件与铣刀的相对位移量,单位为mm/z。

Ra:以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm。

dd:刀具直径,单位为mm。

切削速度与转速关系:

m/min

r/min

v:切削速度,铣刀旋转运动的线速度,单位为m/min。

n:刀具的转速,单位为r/min。

d:刀具观察点直径,单位为mm。

2铣削参数。

数控铣削加工参数的确定原则

数控编程时,编程人员必须确定每道工序的切削用量,并以指令的形式写入程序中。

切削用量包括主轴转速、背吃刀量及进给速度等。

对于不同的加工方法,需要选用不同的切削用量。

切削用量的选择原则是:保证零件加工精度和表面粗糙度,充分发挥刀具切削性能,保证合理的刀具耐用度并充分发挥机床的性能,最大限度地提高生产率,降低成本。

(1)主轴转速的确定主轴转速应根据允许的切削速度和工件(或刀具)的直径来选择。

其计算公式为:n=1000v/(πD)计算的主轴转速n最后要根据机床说明书选取机床有的或较接近的转速。

(2)进给速度的确定进给速度F是数控机床切削用量中的重要参数,主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料性质选取。

最大进给速度受机床刚度和进给系统的性能限制。

在轮廓加工中,在接近拐角处应适当降低进给量,以克服由于惯性或工艺系统变形在轮廓拐角处造成“超程”或“欠程”现象。

确定进给速度的原则:1)当工件的质量要求能够得到保证时,为提高生产效率,可选择较高的进给速度。

一般在100~200mm/min范围内选取。

2)在切断、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,一般在20~50mm/min范围内选取。

3)当加工精度,表面粗糙度要求高时,进给速度应选小些,一般在20~50mm/min范围内选取。

4)刀具空行程时,特别是远距离“回零”时,可以选择该机床数控系统给定的最高进给速度。

(3)背吃刀量确定背吃刀量(a p)根据机床、工件和刀具的刚度来决定,在刚度允许的条件下,应尽可能使背吃刀量等于工件的加工余量,这样可以减少走刀次数,提高生产效率。

为了保证加工表面质量,可留0.2~0.5mm精加工余量。

铣削加工参数

铣削加工参数1铣削要素铣削速度v:铣刀旋转运动的线速度,单位为m/min。

铣削深度ap:平行于铣刀轴线测量的切削层尺寸,单位为mm。

铣削宽度ae:垂直于铣刀轴线测量的切削层尺寸,单位为mm。

每齿进给量af:铣刀每转过一个刀齿,工件与铣刀的相对位移量,单位为mm/z。

Ra:以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm。

dd:刀具直径,单位为mm。

切削速度与转速关系:m/XXXr/minv:切削速度,铣刀旋转运动的线速度,单位为m/min。

n:刀具的转速,单位为r/min。

d:刀具观察点直径,单位为mm。

2铣削参数XXX热轧状态(硬度:187HB)面铣刀铣削硬质合金飞刀(YT15等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)2~30.12801004~50.粗铣6.32~30.12802004~50.0.20.1000.40.精铣3.20.20.2000.40.钢热轧状态(硬度:187HB)柱铣刀侧齿铣削类别Raddap高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)ae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..10520..粗铣6.310..1120201020..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.钢热轧状态(硬度:187HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..101020..粗铣6.310..1120202020..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.钢调质状况(硬度:28~32HRC)面铣刀铣削硬质合金飞刀(YT15等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)1~20.12501002~30.粗铣6.31~20.12502002~30.0.20.1000.40.精铣3.20.20.2000.40.钢调质状态(硬度:28~32HRC)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..058010520..0360粗铣6.310..180201020..0860精铣3..10..10.02800.20.120100.20.010.030.021520150.20.10.20.010.030.0260806045钢调质状况(硬度:28~32HRC)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..0580101020..0360粗铣6.310..180202020..08600.10..10.028010100.20..20.0160精铣3.20.10..10.038020200.20..20.Cr钢热轧状况(硬度:212HB)面铣刀铣削硬质合金飞刀(YT15等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)1~20.12501002~30.粗铣6.31~20.12502002~30.0.20.1000.40.精铣3.20.20.2000.40.Cr钢热轧状态(硬度:212HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)种别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..10520..粗铣6.310..1110201020..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.Cr钢热轧状况(硬度:212HB)柱铣刀底齿铣削种别Raddae高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)ap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..101020..粗铣6.310..1110202020..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.Cr钢调质状况(硬度:28~32HRC)面铣刀铣削硬质合金飞刀(YT15等)种别Raae(mm)ap(mm)af(mm/z)v(m/min)1~20.12201002~30.粗铣6.31~20.12202002~30.0.20.1000.40.精铣3.20.20.2000.40.Cr钢调质状态(硬度:28~32HRC)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)种别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..057010520..0360粗铣6.310..170201020..08600.10..10.02701050.20..20.0160精铣3.20.10..10.037020100.20..20.Cr钢调质状态(硬度:28~32HRC)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..0570101020..0360粗铣6.310..170202020..0860精铣3..10..10.02700.20.120200.20.010.030.021520150.20.10.20.010.030.02607060H62硬化状态(硬度:164HB)面铣刀铣削硬质合金飞刀(YG8等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)2~30.23501004~50.1300粗铣6.32~30.23502004~50.13000.20.1000.40.精铣1.60.20.2000.40.H62软化状况(硬度:164HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)20..10530..粗铣6.320..1180201030..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.H62硬化状态(硬度:164HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)20..101030..粗铣6.320..1180202030..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.A12-T4固溶处置惩罚并时效状况(硬度:105HB)面铣刀铣削类别Ra硬质合金飞刀(YG8等)ae(mm)100粗铣6.3200100精铣1.6200ap(mm)2~34~52~34~50.20.40.20.4af(mm/z)0.30.150.30.150.060.040.060.04v(m/min)5004005004005004005004002A12-T4固溶处置惩罚并时效状况(硬度:105HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)20..10530..粗铣6.320..1250201030..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.A12-T4固溶处置惩罚并时效状况(硬度:105HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)种别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)20..101030..粗铣6.320..1250202030..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.TC4固溶处置惩罚并时效状况(硬度:320~380HB)面铣刀铣削硬质合金飞刀(YG8等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)20.083610040.0425粗铣6.320.083620040.0425精铣1..20.03452000.40.20.40.020.030.02304530TC4固溶处理并时效状态(硬度:320~380HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)种别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)1.50..50.084010530..0430粗铣6.31.50.1121.50.140201030..08300.20..20.05401050.40..40.0330精铣3.20.20..20.054020100.40..40.0330TC4固溶处置惩罚并时效状况(硬度:320~380HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)1.50..50.0840101030..0430粗铣6.31.50.1121.50.140202030..08300.20..20.054010100.40..40.0330精铣3.2 0.20..20.05402020。

铣削力计算公式详解

铣削力计算公式详解

铣削力计算公式是指计算铣削过程中所需要的力的大小和方向,通常用于机械加工、制造等领域。

其公式为:

F = k * f * z * n

其中,F为铣削力,单位为牛顿(N);k为切削力系数;f为切削深度,单位为毫米(mm);z为每齿进给量,单位为毫米(mm);n为转速,单位为转/分钟(rpm)。

在实际应用中,需要根据不同的铣削材料和工艺条件确定切削力系数k的大小。

此外,这个公式假设了铣削过程是理想的,无生产力和振动的影响,所以在实际应用时需要考虑这些因素的影响并进行修正。

拓展:铣削力的大小和方向往往对加工结果有着重要的影响。

过大的铣削力会导致加工精度下降、切削刃易磨损、加工表面质量下降等问题,而过小的铣削力则会影响加工效率。

因此,在实际生产中需要对铣削力进行准确的计算和控制,以保证加工结果的质量和效率。

同时,使用合适的切削工具、合理设计刀具路径、设置合理的切削参数也可以有效控制铣削力的大小和方向。

铣削公式和定义 工程.doc

铣削公式和定义工程公式切削速度 (vc)(m/min)主轴转速 (n)(rpm)每齿进给量 (fz)(mm)金属去除率 (Q)(cm?/min)工作台进给或进给速度 (vf)(mm/min)扭矩 (Mc)(Nm)净功率要求 (Pc) (kW)平均切屑厚度 (hm),侧铣(mm)面铣(mm)在将工件中央对准铣刀放置时。

注意: aros和arcsin用度表示特定切削力 (kc) (N/mm?)如果γ0,使用γ0= 0°,那么公式变为:特定铣刀公式具有直切削刃的刀具在特定深度的最大切削直径(mm)。

面铣 (对中工件) 直切削刃和侧铣 (ae >Dcap/2) mm。

侧铣 (ae >Dcap/2) 直切削刃,mm。

使用圆刀片的刀具在特定深度的最大切削直径(mm)。

面铣圆刀片 (ae >Dcap/2)mm。

侧铣 (ae >Dcap/2) 和圆刀片 (ap球头立铣刀在特定深度的最大切削直径(mm)。

每齿进给量 (mm/齿),刀具对中。

每齿进给量 (mm/齿),侧铣。

内圆坡走铣 (3轴) 或圆弧铣 (2轴) 计算公式周边进给率(mm/min)刀具中心进给率(mm/min)径向切深(mm)对于实体式工件, Dw = 0和 ae eff = Dm/2每齿进给量(mm)当扩孔时每齿进给量(mm)外圆坡走铣 (3轴) 或圆弧铣 (2轴)计算公式周边进给率(mm/min)刀具中心进给率(mm/min)每齿进给量(mm)铣刀主偏角– kr (度)主切削刃角 (kr) 是影响切削力方向和切屑厚度的主要因素。

刀具直径– Dc (mm)刀具直径 (Dc)在PK部位上测量,主切削刃在这里与平行刃带相遇。

Dc 是在大多数情况下出现在订货号的直径,但CoroMill 300除外,它使用D3 。

要考虑的最重要直径是(Dcap) –在实际切削深度 (ap) 处的有效切削直径–用于计算实际切削速度 (ve)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铣削功率和扭矩的计算 Power consuming and Torque force

Torque (Nm) = kW (nett) x 9549 RPM

铣削功率和扭矩的计算 Power consuming and Torque force 面铣刀直径80mm, 6个刀片刃口,铣削的材料分别为铸 铝合金(kc:800) 和奥氏体不锈钢(kc:2400), 若刀片的切 削速度为600m/min和150m/min, 每齿进刀为fz=0.2mm/z, 切深ap=4mm, 切宽ae=60mm, 问他们的铣削功率和扭矩

铣削刀片的磨损--积屑瘤 insert weபைடு நூலகம்r pattern and trouble shooting-- BUE

改进方法

•提高切削速度 •逐步加大走刀量致最佳切屑厚 度 • 采用物理涂层的刀片材料 •充足的高压冷却液或空气防止 二次切屑

•采用顺铣的方法

• 正前角铣刀体和刀片

铣削刀片的磨损--热裂 insert wear pattern and trouble shooting-- Thermal Cracks

平均铣屑厚度和最大切屑厚度 Average chip thickness inspection

圆刀片铣刀和球头铣刀平均切屑厚度和走刀量之间的关系 Feed value related hm varies on round insert or ballnose cutters

圆刀片铣刀和球头铣刀平均切屑厚度和走刀量之间的关系 Feed value related hm varies on round insert or ballnose cutters

顺铣与逆铣 加工参数计算 刀片磨损详细

顺铣和逆铣

Down and Up milling

顺铣的优点 铣削摩擦热少/刀片挤压变 形小/刀片寿命长

逆铣的优点 刀体受铣削力冲击小/有利 于减少工作台丝杠间隙窜 动。

如何判断顺铣和逆铣 Estimate whether Down and Up milling

铣镗加工减振的复杂性

刀杆直径 / 长度

-

增加静态刚性

增加动态刚性

-

减轻刀头重量/ 配合使用阻尼消 振刀杆

如何降低铣削抗力

1。 刀杆悬伸过长推荐小主 偏角面铣刀,工件壁薄采用 90度面铣刀; 2。使用正前角铣刀盘和刀 片

工件薄弱

3。当铣削深度浅时使用小刀尖角刀 片 4。使用物理涂层刀片或非涂层刀片 5。降低切削速度提高每齿走刀量

CNMG 95Kr SNMG 75Kr

SNMG 45Kr

RCMX-E 45Kr

铣削刀片的磨损--刃口崩碎或打刀 insert wear pattern and trouble shooting-- Broken edge

改进方法

• 刃口被挤碎则提高切削速度

• 排除振动的因素 • 工件材质不均降低切削速度并 且加大走刀量顺铣铣 • 刀体是否退火失效,刀垫是否 破碎,刀片螺钉需要更换 •采用韧性更好的刀片材料 •换刃口强壮的刀片 • 冷硬铸铁工件需负前角铣刀 • 圆刀片铣刀最耐冲击

圆弧插补铣削时走刀量的折算 Circular interpolation feed value comparison

180mm 假设铣刀有4个齿,切 削速度180m/min, 要求 fz=0.17mm/z, 问Vf1应 60mm 该是多少?

平均铣屑厚度 Average chip thickness inspection

N铝=2388rpm vf铝=2865mm/r p铝=9.16kw N不锈钢=597rpm vf不锈钢=716mm/r p不锈钢=6.87kw

T铝=36Nm

T不锈钢=109Nm

铣削刀片的磨损--后刀面磨损 insert wear pattern and trouble shooting-- frank wear

改进方法

•充足的持续的冷却液 •降低切削速度 •逐步加大走刀量 •采用更耐磨的刀片材料或涂层 •采用顺铣的方法

铣削刀片的磨损--陨坑磨损 insert wear pattern and trouble shooting-- Crater wear

改进方法 •降低切削速度

•减小走刀量

•采用更耐磨的刀片材料或涂层 • 避免积屑瘤

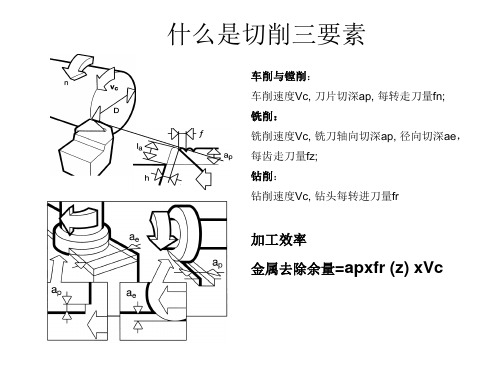

铣削三要素

Cutting data formulas

铣刀切削参数计算实例 面铣刀直径80mm, 6个刀片刃口,若刀片的切削速度为 150m/min, 问主轴的转速是多少?如果每齿进刀量为 fz=0.2mm/z, 问机床的工作台进刀量是多少?

圆环刀,牛鼻刀和球刀有效切削直径的计算 Effective cutting diameter defining

铣刀的有效齿数计算 Secure the effection insert numbers

铣削功率和扭矩的计算--铣深和铣宽 Power and Torque calculation--ae and ap

圆弧插补铣削时走刀量的折算 Circular interpolation feed value comparison

长悬臂铣削

如何提高刀杆的静态刚性

Deflection = 64FL³ /3ED

1。减少刀杆悬伸 2。增加刀杆直径 3。优化刀杆截面形状 4。使用重金属材料或硬质 合金材料刀杆

Compressive strength Steel = 210 Gpa, Carbide = 900 Gpa Reinforced bar = 2.5 times stiffer than a solid steel bar

铣削振动的三种情况

声音

加工表面质量

类似起皱的丝绸

产生条件

小直径细长刀杆或者薄 壁工件 中等直径铣刀杆,中低 速转速, 刀杆长径比超 过5, 刀杆振动 大型结构工件产生自振 , 比如大的壳体,若是 刀杆同时振动, 可能是 刀头过重而且刀杆连接 部位配合不好

改善

调整切削参数或者使用消振 刀杆 调整切削参数或者使用消振 刀杆, 加强刀柄与机床主轴 的连接质量 改善工件的夹持, 增加辅助 支撑. 调整切削参数或者使用消振 刀杆

高频啸叫类似 哨音 中频振动类似 类似鱼鳞 汽车笛声

低频振动类似 类似鱼鳞但是之间的波纹很 娃鸣 大又平缓

铣削振动的原因

Arise of vibrations

产生刀杆弹变的切削力 切削力动态正玄波动 外激力与刀杆产生共振

振动持续

没有弹变 = 没有振动 可行性调整

-

降低切削力

刀片和刀杆及切削参数

改进方法

•降低切削速度 •逐步加大走刀量 •采用更耐磨的刀片材料或涂层 •充足的冷却液 •采用顺铣的方法

铣削刀片的磨损--刻痕磨损 insert wear pattern and trouble shooting-- Notch wear

改进方法 •采用更耐磨的刀片材料或涂层 •降低切削速度 • 变切深吃刀 • 采用小主偏角铣刀