k毕业论文---32m铁路箱梁C50混凝土配合比研究

C50箱梁混凝土配合比选定报告

C50箱梁混凝土配合比选定报告1 概述吉图珲铁路客运专线箱梁预制采用高性能混凝土技术,高性能混凝土的配合比试验研究是客运专线箱梁生产质量的关键,是实现我梁场创优目标的重要组成部分。

箱梁使用的高性能混凝土,除满足施工强度要求外,还必须满足高性能混凝土耐久性能要求,包括抗裂,抗冻融,抗渗,抗氯离子电通量,其核心就是要具备高度的密实性和引入一定的含气量;其二,必须满足泵送要求,特别强调混凝土的坍落度一小时经时损失,和泵送过程损失;其三,对和易性能的要求,因高性能混凝土的大坍落度,大流动度, 若和易性能不好,容易造成混凝土离析,泌水,不能满足桥梁的内实外美的要求。

我中铁十一局集团桥梁有限公司安图制梁场试验室于2011年6月开始进行配合比试验工作,包括原材料的试验,配合比的设计和试验等工作。

现已经完成C50预应力混凝土的配合比的试验工作,并选定了基本配合比。

2 配合比试验配制原则我试验室按照《客运专线预应力混凝土预制梁暂行技术条件》铁科技[2004]120号、《客运专线高性能混凝土暂行技术条件》科技基[2005]101号、《铁路混凝土结构耐久性设计规范》TB10005-2010、《铁路混凝土工程施工质量验收标准》TB10424-2010、《普通混凝土配合比设计规程》JGJ55-2000、《普通混凝土力学性能试验方法标准》GB/T50081-2002、《普通混凝土拌合物性能试验方法标准》GB/T50080-2002等依据选定配合比:2.1 进行原材料的比选试验,确定品质性能符合《客运专线高性能混凝土暂行技术条件》要求的水泥,粉煤灰、砂石、外加剂和水用于混凝土试配。

2.2 混凝土的配合比重要参数:2.2.1标准规定C50箱梁混凝土胶凝材料用量不超过490kg,其最低量按最不利环境作用等级(H4或L3或D4)设计时应该不低于360kg/m3;2.2.2水胶比按最不利环境作用等级(H4或L3或D4)设计考虑时,不大于0.35;2.2.3 矿物掺合料掺量:采用单掺或者双掺技术时,粉煤灰的掺量都不宜大于30%;2.2.4碱含量,当采用砂浆棒法膨胀率在0.10-0.19%之间的碱-硅酸反应活性骨料时,各种材料带入的碱含量总和不大于3.0 kg/m3;2.2.5氯离子含量,各种材料带入的氯离子总量不大于胶凝材料总量的0.06%。

C50配合比优化方案

C50箱梁混凝土配合比优化方案

经过现场施工发现,我部C50箱梁混凝土外观质量欠佳,工作性能有待提高,并且经济成本较高,决定对C50箱梁混凝土进行优化设计。

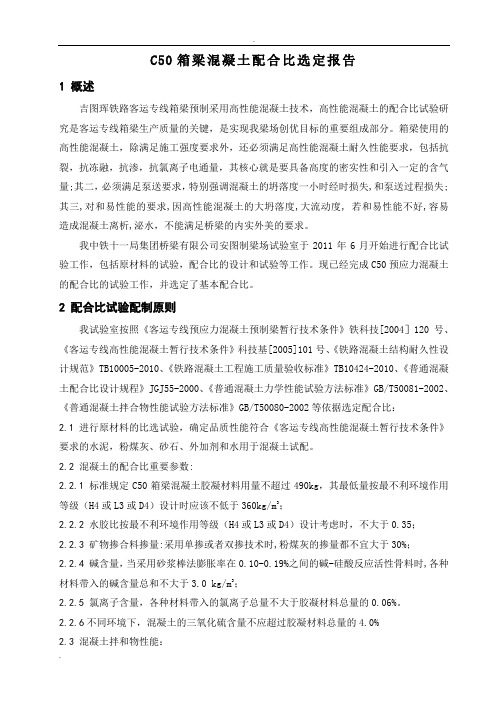

原设计配合比数据如下:

水胶比:0.33,减水剂掺量:0.8%,砂率:37%,容重:2450Kg。

经试验研究及其他项目施工经验借鉴,确定优化配合比如下:

水胶比:0.31,减水剂掺量:1.0%,砂率:37%,容重:2460Kg。

粉煤灰和矿粉由于活性微集料的几大效应,对混凝土耐久性提供了保证,粉煤灰,矿粉和水泥正好形成一个微观级配体系,混凝土密实性将显著提高,另外,粉煤灰和矿粉在施工中各有优缺点。

粉煤灰和矿粉都具有火山灰效应,但一般在后期才体现强度的增长,所以对混凝土塌落度的经时损失很小。

粉煤灰由于珠形玻璃体的作用,流动性稍好于矿粉,矿粉减水效果强于粉煤灰,对强度的增长作用优于粉煤灰,且矿粉具有良好的粘聚性,泌水性小,保水性好。

所以选择粉煤灰和矿粉双掺进行配合比的优化。

根据设计规范要求,胶凝材料用量不超过500kg,C50混凝土胶凝材料每方用量450kg-490kg能够满足强度要求,我们选择474kg进行试验,给予配合比以较大强度保证率。

双掺粉煤灰和矿粉后,混凝土价格较原配合比生产的混凝土更具经济性。

降低了水胶比,增大了减水剂掺量,降低用水量有效预防混凝土裂缝的产生。

经室内试拌配合比情况反馈,优化后配合比能够有效提高混凝土的工作性,并且强度稍有提高。

C50高性能混凝土配合比设计

C50混凝土配合比设计一、设计目的通过对混凝土配合比的设计,加深和巩固水泥混凝土的理论知识,进一步掌握水泥混凝土配合比设计的过程,加强对理论知识的实践与应用,使自己达到组织和试验设计水泥混凝土配合比的初步设计。

二、设计任务该混凝土用于预制桥梁预制箱梁,设计强度等级为C50,强度标准差无历史统计资料,要求混凝土拌合物坍落度为70~90mm,桥梁所在地区为重庆市辖区。

三、设计依据1、JGJ 55-2000《普通混凝土配合比设计规程》2、GBJ107-87《混凝土强度评定标准》3、GB14902-2003《预拌混凝土》4、GB50119-2003《混凝土外加剂应用技术规程》5、GB/T 14684-2001《建筑用砂》6、GB/T14685-2001《建筑用卵石、碎石》7、GB175-2007《通用硅酸盐水泥》四、设计方法1﹑原材料的选择根据原材料质量、供应能力、资源等综合因素判断,决定选用以下几种原材料进行C50高性能混凝土的配制。

1.水泥水泥采用重庆拉法基水泥有限责任公司生产的P.052.5R普通硅酸盐水泥,具体性能指标如下:表1 水泥性能指标2. 细集料砂采用重庆永川德源砂厂生产的中粗砂,具体性能指标如下: ① 表2 砂的规格和含泥量②颗粒级配表3 砂颗粒级配(GB/T 14684—2001)3. 粗集料重庆市涪陵区乌江碎石厂生产的人工碎石,最大公称粒径为26.5mm ,Ⅱ级级配,表观密度为2770kg/m3,细档(4.75~16mm ),粗档(16~26.5mm )。

试验搭配分析研究,具体结果见表4:表4 粗骨料中不同粗细成分搭配时的堆积密度从上表可以看出:细档与粗档的比例为3:7时,粗骨料的堆积密度最大。

因此,试验中采用此搭配的粗骨料。

具体指标如下:①表5 4.75~16mm碎石性能指标②表6 16~26.5mm碎石性能指标③级配按(4.75~16mm):(16~26.5mm) =3:7比例掺配的4.75~26.5mm混合级配如下:表7ρw=1000 kg/m35. 外加剂选择了重庆市渝北区八达混凝土外加剂厂生产的JD-B型高效减水剂,掺量为0.8%并与水泥进行了净浆流动度试验,结果见表8:表8 水泥和减水剂适应性试验四、混凝土配合比的计算1.计算配制强度σ645.1,0,+=k cu cu f f ,其中ƒcu,k 取50,由于强度标准差无历史资料,查阅下表规定的标准差数值,则σ取6.0则 ƒcu,o =50+1.645*6=59.87(MPa )2.求出相应的水灰比ceb a cu ce a f f f C W∙∙+=ααα0,,ce f =1.02k ce f ,,其中a α取0.46,b α取0.07,k ce f ,取52.5则 W/C=(0.46*1.02*52.5)/(59.87+0.46*0.07*1.02*52.5)=0.40 3.选取每m 3混凝土的用水量由设计坍落度(70~90mm )和碎石最大粒径(26.5mm ),砂为中砂,查如下表。

c50补偿收缩混凝土配合比设计书

c50补偿收缩混凝土配合比设计书c50补偿收缩混凝土配合比设计是混凝土工程中的重要环节,其合理设计能够保证混凝土的性能和耐久性。

本文将从c50补偿收缩混凝土的概念和特点、配合比设计的原则、常见混凝土材料的选用以及具体设计步骤等方面进行详细阐述,旨在为相关工程技术人员提供参考。

一、c50补偿收缩混凝土的概念和特点c50补偿收缩混凝土是指在混凝土中添加一定数量的补偿剂,以减少混凝土收缩。

其特点主要包括低收缩变形、抗裂性好、耐久性高等。

由于c50混凝土往往用于大型基础工程和重要结构,因此对混凝土的收缩性能要求较高,c50补偿收缩混凝土的应用相对较为普遍。

二、配合比设计的原则1.按照设计要求确定混凝土的等级和强度等指标;2.根据混凝土应用的不同环境,考虑抗折、抗压、抗渗等性能;3.确定混凝土的材料种类和数量,包括水泥、砂、骨料、外加剂等;4.合理控制混凝土的水灰比,以保证混凝土的强度和耐久性;5.根据具体施工情况和工程要求,确定混凝土的配合比。

三、常见混凝土材料的选用1.水泥:一般选择普通硅酸盐水泥或者矿渣水泥,根据具体工程要求和环境情况确定水泥的种类和等级;2.砂:常用天然河砂或人工砂,要求砂的骨料粗细均匀,含泥量低,强度高;3.骨料:一般采用碎石或者砾石,骨料应具有强度高、吸水率低、干缩率小等特点;4.外加剂:可根据混凝土的实际情况选择添加抗裂剂、缓凝剂、减水剂等。

四、c50补偿收缩混凝土配合比设计步骤1.确定建筑结构的设计要求,包括使用环境、强度等级、配筋要求等;2.根据设计要求确定c50补偿收缩混凝土的水泥种类和品种,以及控制水泥的用量;3.选择适合的砂、骨料种类和比例,保证混凝土的密实性和耐久性;4.根据混凝土的使用环境和要求,确定外加剂的种类和用量,以保证混凝土的性能和耐久性;5.根据实际需求确定混凝土的水灰比,以保证混凝土的强度和耐久性。

五、总结c50补偿收缩混凝土配合比设计是混凝土工程中的重要部分,设计合理的配合比能够保证混凝土的性能和耐久性,对于工程结构的安全和稳定具有重要意义。

C50混凝土配合比设计的应用和探讨

号) 。

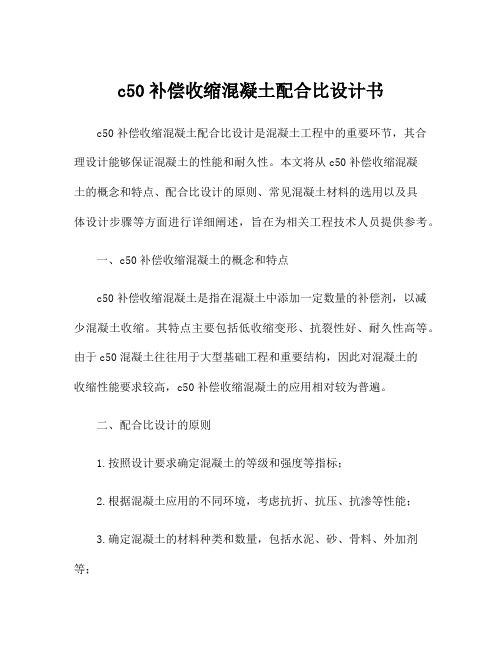

m b 0 = m √m = 1 4 8 / 0 . 3 1 = 4 7 7 k g / m

0 【 = O . 5 3 , O , b - 0 . 2 0 , 水 泥 强度 富余 系 数 。 = 1 . 1 6 ,粉煤 灰 影响 系数 O 引 言 0 . 9 0 , 矿渣粉影响系数 日 = 0 . 9 8 。 随着现 代建筑业 的飞速 发展 . 科学技 术的不断进 步 . 工程结构用 F 计算水胶 比得 : 的混凝 土要求 向轻质 、 高强方 向发展。高性能混凝土的 出现一方 面是 W/ B= 0 混凝 土技术 进步 的体现 . 另一方面也是现代建设工程对现代混凝 土技 . 夏 5 3 x 4 2 . 5 x 1 . 1 6 x 0 . 9 0 x 0 . 9 8 = 0 3 6 术性能提 出的要求 。 一般来说 . 高性能混凝土具有拌合物的高工作性 、 根据《 客运专线 预应力混凝土 预制梁暂行 技术 条件》 最大水胶 比 硬化后 的高强度 以及使用过程 中优 良的耐久性等特 点。 本文简要介绍 应 ≤0 . 3 5 , 《 普通混凝土配合 比设计规程 》 中对高强混凝土水胶 比的要 C 5 0混凝土混凝土配合 比的设计 求为 O . 2 8 ~ 0 . 3 4 : 现经试拌确定基准水胶 比取 O . 3 1 较合 适( 不考 虑外加 1 . 设 计 要 求

( 6 ) 《 客 运 专线 预 应 力混 凝 土 预 制 梁暂 行 技 术 条 件 》 ( 科 技 基 [ 2 0 0 4 ] 1 2 0号) 。

C50混凝土配合比计算

C50混凝土配合比计算混凝土配合比计算是指根据混凝土所需的强度、耐久性、可泵性、可输送性等要求,确定水泥、砂子、石子和水的比例。

C50混凝土是指抗压强度为50MPa的混凝土,具有较高的强度和耐久性,适用于一些需要承受大荷载或耐久性要求高的工程。

混凝土配合比计算的步骤如下:1.确定混凝土的用途和要求:根据工程的具体情况,确定混凝土的要求,包括抗压强度、耐久性、可泵性等。

2. 确定水泥用量:根据混凝土的强度等级和配合比,确定水泥的用量。

一般来说,C50混凝土的水泥用量在425 kg/m³到500 kg/m³之间。

3. 确定砂子用量:根据配合比确定砂子的用量。

一般来说,C50混凝土的砂子用量在600 kg/m³到700 kg/m³之间。

4. 确定石子用量:根据配合比确定石子的用量。

一般来说,C50混凝土的石子用量在1060 kg/m³到1180 kg/m³之间。

5. 确定水用量:根据混凝土的配合比确定水的用量。

一般来说,C50混凝土的水用量在160 kg/m³到180 kg/m³之间。

需要注意的是,这里的水量是指混凝土中所含的水量,而不包括施工过程中需要添加的水。

6.调整配合比:根据实际情况,对配合比进行调整。

根据所需的工作性能和施工要求,可能需要对水、水泥、砂子、石子的用量进行一定的调整。

7.试配:根据上述计算结果,进行混凝土试配。

在试配过程中,可以根据需要进行调整,最终确定最佳配合比。

需要注意的是,混凝土配合比计算涉及多个因素,如工程要求、材料性能、现场施工条件等,计算过程中需要综合考虑这些因素,以保证混凝土的质量和性能。

此外,为了提高混凝土的工作性能和耐久性,还可以考虑添加掺合料、添加剂等。

C50预制箱梁混凝土砼配合比设计

S237省道淮安段建设工程237-HY-C合同段项目工程承包单位:合同号:监理单位:编号:标准实验报审表S237省道盐河桥C50预制箱梁砼配合比设计一、设计原那么:C50预制箱梁配合比设计依照工程要求,结构形式和施工条件,本着符合质量要求、经济合理、易于施工为原那么进行设计。

二、设计依据:一、JGJ 55-2000《一般混凝土配合比设计规程》二、JTG E30-2005《公路工程水泥及水泥混凝土实验规程》3、JTJ 041-2000《公路桥涵施工技术标准》4、施工设计图纸一、设计要求:1、设计强度为50Mpa2、设计目标坍落度为80-120mm二、原材料情形:1、水泥:镇江嘉新京阳水泥厂生产的京阳硅酸盐水泥,视比重为L;2、碎石:盱眙碎石,规格和5-16mm,其掺比为70%:30%,视比重为L;3、黄砂:宿迁黄砂,规格中砂,视比重为L;4、水:本地可饮用水;5、外加剂:安徽中凯合成材料生产的NF系列缓凝高效减水剂,掺量为水泥用量的%;三、配合比设计进程:1、强度:为使所配制的混凝土强度达到必要的保证率,混凝土的试配强度必需大于其强度品级:依照公式:R h=R b+tδR h—混凝土试配强度Mpa,R b—混凝土设计强度50Mpat—为达到必然保证率所需的标准离差数,基其中保证率取95%,δ依照体会总结取,经计算得R h=2、水灰比:依照计算水灰比为为确保前期施工咱们取水灰比作为基准水灰比进行实验。

αa..F ceW/C=R h+αa.αb..F ce其中αa为, αb为, F ce=×=3、确信水、水泥及外加剂用量水用量依照体会取158kg/m3,那么水泥用量为:158÷=451 kg/m3,外加剂用量为:451×=m34、计算基准混凝土配合比(绝对体积法):依照体会及施工实际需要砂率取29%Wo/Pw+So/Ps+Go/Pg+Co/Pc+10a=1000So/(So+Go)×100%=Sp代入计算得: Co:So:Go:Wo:W外=451:553:1354:158:四、试拌及调整:依照计算的配合比试拌后,测得坍落度为115mm,120mm,粘聚性良好,以W/C=配合比作为基准配合比,别离增减, 试拌后,测得水灰比坍落度为95mm, 粘聚性良好, 测得水灰比坍落度为130mm, 粘聚性良好,五、试配进程及实验情形见附件:注:一、施工前期预备采纳水灰比,待28天强度出来后进行优化调整再确信最终施工水泥混凝土配合比设计工程名称: S237省道盐河大桥合同号: HY-C 编号:试配-005-1试表1-8混凝土稠度及表观密度实验记录表工程名称: S237省道盐河大桥合同号: HY-C 编号:试配-005-1试表1-3水泥混凝土配合比设计工程名称: S237省道盐河大桥合同号: HY-C 编号:试配-005-2试表1-8混凝土稠度及表观密度实验记录表工程名称: S237省道盐河大桥合同号: HY-C 编号:试配-005-2试表1-3水泥混凝土配合比设计工程名称: S237省道盐河大桥合同号: HY-C 编号:试配-005-3试表1-8混凝土稠度及表观密度实验记录表工程名称: S237省道盐河大桥合同号: HY-C 编号:试配-005-3试表1-3。

C50自密实混凝土配合比计算书

C50自密实混凝土配合比计算书自密实混凝土具有高流动性、均匀性和稳定性,浇筑时无需外力振捣能够在自重力作用下流动并充满模板空间的混凝土称为自密实混凝土。

自密实混凝土与普通混凝土的工作性有很大的区别。

主要体现在以下几个方面:(1)高流动性。

保证混凝土能够在自重作用下克服内部阻力(包括胶凝材料的粘滞性与内聚力以及骨料颗粒间的摩擦力)和与模板、钢筋间的粘附性,产生流动并填充模板与钢筋周围。

(2)高稳定性。

保证混凝土质量均匀一致,在浇注过程中砂浆与骨料不会离析,浇注后不会泌水与沉降分层。

(3)通过钢筋间隙能力。

保证混凝土穿越钢筋间隙时不发生阻塞。

(4)填充密实性。

保证混凝土填充模板,并自行排出浇灌过程中带入的气泡达到成型密实。

是流动性、稳定性和间隙通过性的综合表现。

(一)自密实混凝土对原材料的要求(1)水泥。

水泥宜采用C3A和碱含量低,与外加剂适应性好的硅酸盐水泥或普通硅酸盐水泥。

(2)细骨料。

细骨料的质量对自密实混凝土的流动性和保坍性影响较大,因此应采用含泥量小(或亚甲蓝值合格),级配合理的砂。

(3)粗骨料。

粗骨料最大粒径不宜大于20mm的连续级配或2个单粒径级配的石子,对于复杂结构粗骨料最大粒径宜小于16mm。

尽量选择粒形好,接近球形,针片状不宜超过8%(且不规则含量低)。

粗骨料空隙率尽量低,不超过40%为宜。

(4)矿物掺合料。

宜采用质量优良,需水量低(流动度比高)的掺合料。

(5)外加剂。

宜采用减水率在20%以上的高效减水剂,复合使用高效减水剂和普通减水剂也可获得较好效果。

减水剂的掺量以及与水泥、矿物掺合料的相容性应经试验确定除此之外,也可掺入增粘剂和引气剂等外加剂。

(二)自密实混凝土配合比设计步骤传统普通混凝土配合比设计时,通过合理确定水胶(灰)比、单方用水量和砂率三个基本参数,进而得出胶凝材料、水、砂和石子等组成材料的实际用量。

普通混凝土配合比设计是以经验为基础的半定量设计方法,水胶(灰)比、用水量和砂率三个参数中,只有水胶(灰)比按计算确定,而计算公式中有的参数也是由回归分析所得。

C50混凝土配比

C50混凝土配合比设计计算书一、试配强度:ƒcu.k=ƒcu.0+1.645σ=50+1.645×5=58.2Mpa二、设计依据:(一)使用部位预制梁、现浇梁。

(二)要求坍落度150-180mm。

(三)依据规范标准1.《硅酸盐水泥、普通硅酸盐水泥》GB175—1999。

2.《高强高性能混凝土用矿物外加剂》GB/T18736—2002。

3、《建筑用砂》GB/T14684—2001;《建筑用卵石、碎石》GB/T14685—2001。

4、《普通混凝土用砂质量标准及检验方法》JGJ52-92;《普通混凝土用卵石、碎石质量标准及检验方法》JGJ53-92。

5、《混凝土外加剂》:GB8076—1997。

6、《铁路桥涵施工规范》:TB10203—2002。

7、《客运专线高性能混凝土暂行技术条件》科技基[2005]101号。

8、铁路混凝土工程施工质量验收补充标准》铁建设[2005]160号。

9、《客运专线铁路桥涵工程施工技术指南》:TZ213—2005。

10、《普通混凝土配合比设计规程》JGJ55-2000。

11、《混凝土拌合用水标准》JGJ63-89。

12、《普通混凝土拌合物性能试验方法标准》GB/T50080-2002。

13、《普通混凝土力学性能试验方法标准》GB/T50081-2002。

14、《预制后张法预应力混凝土铁路桥梁简支T梁技术条件》TB/T3043-200515、图纸设计。

三、原材料:1、水泥:广东省韶关市昌泥建材有限公司粤海牌P.O42.5水泥。

2、矿粉:广东省韶关市昌泥建材有限公司矿粉。

3、细骨料:广东韶关北江水洗河砂。

4、粗骨料:广东韶关龙归碎石场5—25mm碎石、10—20mm碎石按10:90比例掺配成5-25连续级配碎石。

5、水:红边岭拌合站场区饮用井水。

6、聚羧酸减水剂:上海诚城LEX-9H聚羧酸减水剂。

四、计算过程:1、基准水胶比W/b=α·ƒce/ƒcu.k+α•β•ƒce=0.34(对于碎石α=0.46,β=0.07)取W/b=0.31 用水量W取155Kg2、基准胶凝材料用量:b=w/(w/b)=484㎏/m33、基准配合比:矿粉代替水泥用量:20 %采用假定密度法:假定密度ρ= 2500 ㎏/m3砂率βs= 0.40 % , 聚羧酸减水剂=1.0%用水量w= 150 ㎏/m3ρ=m c+m f+m s+m g+m w βs= 40 %得基准配合比:试配拌制50L,各材料用量如下:0Min坍落度195 mm ,30Min坍落度165 mm ,60Min坍落度140mm ;含气量3.5%;粘聚性良好,保水性良好,工作性满足施工要求。

C50水泥混凝土配合比设计报告(抗渗抗冻砼)

C50混凝土配合比试验报告设计强度: C50使用部位:T梁预制、箱梁预制等单方用量:水泥:砂:碎石:水:矿粉:粉煤灰:外加剂=375:672:1096:165:75:50:6.0材料配比:水泥:砂:碎石:水:矿粉:粉煤灰:外加剂=1:1.8:2.92:0.44:0.2:0.13:0.016C50水泥混凝土配合比设计报告一、使用工程部位C50水泥混凝土主要用于T梁预制、箱梁预制等部位(详见设计文件)。

二、设计依据1.《公路桥涵施工技术规范》JTJ 041-20002.《普通混凝土配合比设计规程》JGJ 55-20003.《公路工程水泥及水泥混凝土试验规程》JTG E30-20054.《公路工程集料试验规程》JTG E42-2005三、设计要求1.强度要求:混凝土7d抗压强度不小于配置强度的90%,28d抗压强度大于配置强度,但不超过设计强度的150%。

2.工作性要求:混凝土的运输方式为混凝土罐车搅拌运输,要求混凝土的出罐流动性好,出罐坍落度不低于160mm,现场浇筑坍落度介于160mm~180mm,实验测得减水剂的半小时经时坍落度损失为30mm,因此要求混凝土拌合物的出机坍落度>180mm。

同时混凝土拌合物须具有良好的流动性、和易性、粘聚性、保塑性以满足质量及施工工艺的要求。

3.耐久性要求:据《公路桥涵施工技术规范》JTJ 041-2000中要求用于有冻害的潮湿环境和钢筋混凝土的最大水灰比不超过0.55及最小水泥胶合用量不低于300kg/m3。

在满足规范及强度要求的前提下尽量减少水泥用量,以降低混凝土绝热温升。

在满足混凝土粘聚性要求的前提下,尽量降低砂率,以减少混凝土的干缩。

在满足流动性的前提下降低单位用水量,以保证混凝土的耐久性。

4.经济性要求:建议在混凝土中掺入一级或二级粉煤灰、矿渣超细粉等外掺料,以降低水泥单位用量,在满足耐久性、强度、工作性的前提下,配制最佳单位水泥用量,降低单位减水剂用量,节约成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

32m铁路箱梁C50混凝土配合比研究一、前言随着我国铁路建设的快速发展,箱梁预制生产技术有了很大提高,大跨度、大体积是重点发展之一,另外,设计年限有了很大提高,从60年使用寿命跃升至100年设计使用寿命,混凝土耐久性成为重点。

采用高性能混凝土技术是解决客运专线预应力混凝土箱梁结构耐久设计的重要内容。

高性能混凝土技术应用试验是客运专线预应力混凝土箱梁试制、试验的关键技术内容之一,是实现结构耐久性设计思想重要组成部分。

这就给我们试验工作者提出了严峻考验。

如何实现混凝土的耐久性成为混凝土配合比的设计关键。

武广客运专线施工中,中铁十九局韶关制梁厂承担218片32m预制混凝土箱梁施工生产任务,该预制混凝土箱梁为武广客运专线设计时速350公里的32m预制后张法施工双线铁路箱梁,科技含量高,施工难度大,箱梁架设工期紧,C50高性能混凝土配合比设计为施工关键点,施工前我们试验人员进行了大量的试验技术储备工作。

二、混凝土配制原则(一)设计依据客运专线箱梁C50预应混凝土的配制依据主要是《客运专线高性能混凝土暂行技术条件》、《客运专线预应混凝土预制梁暂行技术条件》以及试验梁拟采用的主要生产工艺,其技术要求具体体现为:1 水泥、粉煤灰、矿渣粉、砂、石、外加剂和水等原材料的品质要求。

2 混凝土胶凝材料用量、矿物掺合料掺量、水胶比、碱含量、氯离子含量以及容重等配合比参数的限值要求。

3 混凝土拌合物的性能要求。

主要包括体现箱梁制造工艺要求的混凝土坍落度及其经时损失,混凝土的黏聚性和保水性;体现混凝土抗冻要求的含气量;泌水性等。

4 混凝土力学性能要求。

主要为C50混凝土在不同龄期的立方体抗和静力抗压弹性模量要求。

5 混凝土的抗裂性要求。

应进行混凝土的抗裂性对比试验。

(二)混凝土配制原则根据《客运专线高性能混凝土暂行技术条件》、《客运专线预应力混凝土暂行技术条件》、原材料品质以及试验梁拟采用的主要工艺,C50预应力混凝土的配制应体现以下主要原则:1 进行原材料的比选复试,确定品质性能符合《客运专线高性能混凝土暂行技术条件》要求的水泥、粉煤灰、矿渣粉、砂、石、外加剂和水用于C50预应力混凝土的试配。

2 混凝土的配合比参数胶凝材料用量:胶凝材料总量不宜超过500㎏/m3,其最低用量按最不利环境作用等级(H4或L3或D4)设计考虑应不少于360㎏/m3,实际控制值为460~490㎏/m3为宜。

矿物掺合料掺量:采用单掺粉煤灰技术或采用矿渣粉与粉煤灰复掺技术时,粉煤灰的掺量均不宜大于30%水胶比:按最不利环境作用等级(H4或L3或D4)设计考虑时应不大于0.36。

碱含量:采用非碱活性骨料(砂、石)时,混凝土的总碱含量没有要求;采用砂浆棒膨胀率在0.10~不大3.0㎏/m3;采用砂浆棒膨胀率在0.20~0.30%的碱—硅酸反应活性骨料时,由水泥、矿物掺料、外加剂和水带入混凝土的碱含量之和应不大于3.0㎏/m3,且应在混凝土中掺加具有明显抑制效能的矿物掺合料和外加剂;不得采用砂浆棒膨胀率在0.30%以上的碱—硅酸反应活性骨料。

氯离子含量:由水泥、矿物掺合料、砂、石、外加剂和水带入混凝土的氯离子总量应不超过胶凝材料总量的0.06%。

容重:混凝土的容重应控制地2400~2500㎏/m3。

3 混凝土的拌合物性能由于采用在预制场内泵车入模浇灌的生产工艺,混凝土的坍落度在入模时要求不得小于120㎜,一般按入模坍落度150-180㎜进行控制为宜。

考虑混凝土经时损失、泵压损失、温度损失,因此混凝土的出机温度一般仍按180-200㎜进行控制,30min静置坍落度损失控制一般不超过60㎜,最大不超过80㎜。

含气量:根据《客运专线预应力混凝土预制梁暂行技术条件》的要求,混凝土应具有F200的抗冻性,因此混凝土应引入微气泡,新拌混凝土的含气量宜控制为2~4%,具体的控制值应根据硬化混凝土的抗冻性试验结果进行确定。

泌水率;混凝土入模后不得泌水。

在配合比试配过程中可按30min的工序间隔进行控制,即将混凝土静置30min后复搅拌测试其泌水率。

4 混凝土的力学性能立方体抗压强度:实体箱梁28d龄期混凝土的强度不小于50MPa,在配合比设计时,混凝土的28d龄期配制强度应控制不小于58.2MPa。

静力抗压弹性模量:实体箱梁28d龄期混凝土的弹性模量应不小于35GPa,在配合比设计时,混凝土的28d龄期弹性模量应与强度相适宜。

5 混凝土的抗裂性对混凝土拌合物性能满足要求的试拌配合比进行抗裂性对比试验,选择抗裂性相对较好的混凝土配合比进行耐久性试验。

6 混凝土的耐久性能电通量:混凝土的56d龄期电通量应不大于1000库仑。

抗冻性:混凝土的56d龄期抗冻性应不小于F200。

抗掺性:混凝土的抗渗性应不小P20。

抗碱—骨料反应:采用砂浆膨胀率在0.20~0.30%的碱—硅酸反应活性骨料时,矿物掺合料和外加剂抑制碱—骨料反应有效性的评价应合格。

三、原材料试验及选定根据客运专线高性能混凝土暂行技术条件及“客运专线预应力混凝土预制梁暂行技术条件” 所有原材料均按《客运专线高性能混凝土暂行技术条件》规定的试验项目进行复检,并将原材料的性能复检结果与《客运专线高性能混凝土暂行技术条件》的要求进行了列表对比。

(一)水泥水泥性能复检试验结果见表1。

表1水泥性能复检试验结果序号检验项目技术要求复检结果1烧失量,%≤5.02.252氧化镁含量,%≤5.02.523三氧化硫含量,%≤3.52.104细度,%≤10.02.55凝结时间,min初凝≥45142≤6002796安定性合格合格7强度,MPa 3d抗折≥3.55.728d抗折≥6.58.33d抗压≥1625.528d抗压≥42.548.38碱含量,%≤0.800.249氯离子含量≤0.060.001矿渣粉采用广东省韶关市昌山建材有限公司S95级矿渣粉矿渣粉性能复检结果见表2表2矿渣粉性能复检试验结果序号检验项目技术要求复检结果1比表面积,%350~5004282烧失量,%≤3.00.63氧化镁含量,%≤146.284三氧化硫含量,%≤4.00.335氯离子含量,%≤0.020.001含水率,%≤1.00.17需水量比,%≤100958碱含量,%—0.26928d活性指数≥9599(三)细骨料采用广东省韶关市小北江水洗中砂。

细骨料性能复检试验结果见表3表3细骨料性能复检试验结果序号检验项目技术要求复检结果1细度模数—2.92堆积密度,㎏/m3—15203表观密度,㎏/m3—26204紧密空隙率,%—385坚固性,%≤82.06吸水性,%≤21.27含泥量,%≤2.00.728泥块含量≤0.50.109≤0.50.0810轻物质含量,%≤0.50.0811氯离子含量,%<0.02未检出12硫化物及硫酸盐含量,%≤0.50.0513有机物含量合格合格14碱活性砂浆棒膨胀率,%0.100.01(四)粗骨料试验结果见表7采用广东省韶关市龙归碎石场二级配的碎石复配成5-25mm连续级配碎石,最大公称粒径25㎜石灰岩碎石,粗骨料试验结果见下表4。

根据复结果,以方案一复配结果为理想级配。

表4复配方案(复配比例,%)方案一方案二方案三10-20㎜9085805-25㎜101520试验项目方案一方案二方案三松散堆积密度,㎏/m3154015201520紧密空隙率,㎏/m3363737筛孔尺寸,㎜累计筛余百分率,%方案二方案三31.525 0~523320—26283216 30~70535557107982805 90~100982.595~100100100100碎石的品质及有害物复检结果见表5表5碎石品质及有害物复检试验结果序号检验项目技术要求复检结果1压碎指标,%≤1052坚固性,%≤53吸取水率,%≤20.254含泥量,%≤0.55泥块含量,%≤0.250.26针片状颗粒总含量,%≤83.87硫化物及硫酸盐含量,%≤0.50.048氯离子含量,%<0.02未检出9活性矿物—无碱活性矿物(五)水采用拌合站场区井水。

(六)减水剂采用上海城诚LEX-9H聚羧酸减水剂。

外加剂性能复检结果见表6表6掺外加剂混凝土性能复检试验结果序号技术要求复检结果1减水率,%≥20292含气量,%≥4.54.03常压泌水率,%≤204抗压强度比,%3d≥1301627d≥12.515028d≥1201325对钢筋锈蚀作用无锈蚀无锈蚀6收缩率比,%1127相对耐久性指标,%,200次≥8085.01水泥净浆流动度,㎜≥2402702硫酸钠含量,%≤10.01.083氯离子含量,%≤0.20.0014碱含量,%≤10.02.5(七)粉煤灰采用广州粉煤灰建材厂恒运牌粉煤灰。

粉煤灰性能复检结果见表7表7粉煤灰性能复检试验结果检验项目技术要求复检结果1细度,%≤12112烧失量,%≤3.02.93含水率,%≤1.00.244需水量比,%≤100965三氧化硫含量,%≤3.00.616碱含量,%1.417氯离子含量,%0.017原材料复检试验结果评价:所选用的水泥、矿渣粉、砂、石及二种外加剂按规定的试验方法进行检验,其性能和品质试验结果符合《客运专线高性能混凝土暂行技术条件》的相关规定,可以用于C50预应力混凝土的配制。

其中,二级配碎石的复配方案一较为适宜。

四、混凝土拌合物性能试验在进行混凝土拌合物性能试验前,首先进行混凝土配合比设计参数的初选和混凝土总碱含量和氯离子含量的计算,在混凝土有害物质含量达到控制要求的基础上开展混凝土的试拌工作。

(一)用混凝土配合比设计参数的初选胶凝材料总量:根据所选用的水泥、矿物掺合料和骨料等原材料品质以及生产工艺状况,混凝土的胶凝材料总量宜控制在450~490㎏/m3之间,由于是首次试验,为安全及快速起见,本次试验采用的胶凝材料总量取为484㎏/m3,并在试验期间保持这个水平不变。

矿物掺合料掺量:粉煤灰和矿渣粉的掺量主要考虑混凝土的强度和耐久性要求进行取用。

单独掺用粉煤灰时,粉煤灰的掺量取值为25%;复掺粉煤灰和矿渣煤时,其掺量可适当增加,本次试验时复掺比例控制约为30~5 5%,其中粉煤灰和矿渣粉的复合比例根据混凝土强度要求、拌合物状况和浆体含量时行了适当调整。

砂率:混凝土的砂率取值与石子粒径、砂子粗细以及胶体用量有关,一般应控制地34~42%之间。

石子粒径越小、砂子越粗,砂率应取上限;混凝土泵送施工是时应适当提高砂率。

试验时统一砂率为41%。

用水量:拌合用水量决定混凝土强度的主要因素。

拌合用水的数量主要取决于水泥充分水化的要求;另一方面是混凝土和易性的要求。

外加剂用量:主要根据混凝土拌合物性能要求进行用水调整。

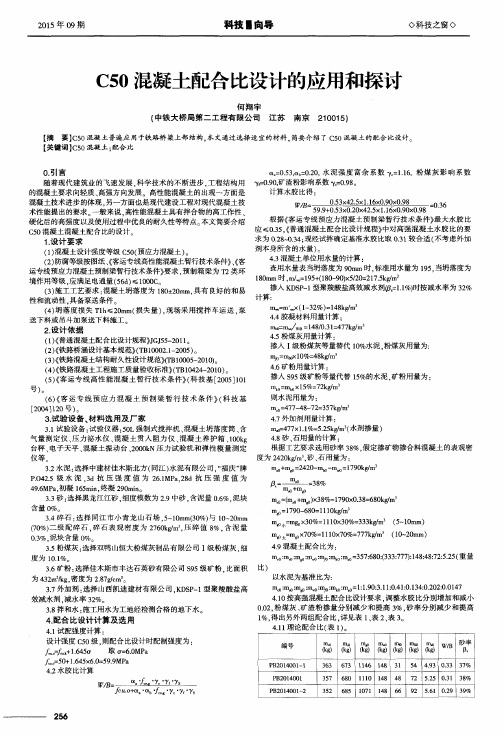

见表8表8试验混凝土配合比,㎏/m3编号水泥矿渣粉粉煤灰LEX—9H TH—2A水X-01360—110742 10683.9—141X-023068282742 10683.9—141X-0328411274742 10383.9—141 X-0468 742 1038 3.9 —141X-05 240 168 62 742 1068 3.9 —141X-06 218 196 56 742 1068 3.9 —141X-07 360 —110 736 1060 —9.4X-08 306 82 82 736 1060 —9.4 147X-09 284 112 74 736 1060 —9.4 147X-10 262 140 68 736 1060 —9.4 147X-11 240 168 62 7369.4147(二)混凝土总碱含量和氯离子含量的计算混凝土总碱含量和氯离子含量的计算依据是原材料的复检结果和混凝土配合比初选参数。