层压机气泡问题

电加热层压机双玻组件气泡研究

工艺设计改造及检测检修China Science & Technology Overview0.引言随着环境的日益恶化,国家环保意识的逐渐提高,2022年10月16日,党的二十大报告中指出积极稳妥推进碳达峰碳中和。

实现碳达峰碳中和是一场广泛而深刻的社会经济社会系统性变革。

光伏建筑一体化BIPV的逐渐落实,双玻组件的需求量日益增加;油加热系统层压机由于会对环境造成一定程度的污染,相对环保的电加热系统层压机将会成为市场主流,但是电加热系统对加热板进行加热的稳定性比较差,尤其是再进行大面积加热工作时,很难控制温度的均匀性,在一定程度上会对层压机的工作效率以及电池组件封装质量造成影响,所以对双玻组件使用电加热系统层压机的层压效果的研究迫在眉睫。

1.分析根据对太阳能电池组件性能指标的研究发现,组件气泡,EVA的交联度和撕拉强度是太阳能电池组件的重要性能指标。

研究发现这些指标与层压过程中的温度控制精度密切相关[1]。

由此可见,温度均匀性相对较差的电加热层压机在生产使用过程中将会有很多问题值得我们去研究,本文将从层压机加热原理、气泡产生原理、双玻组件层叠结构3个方面进行分析。

1.1 层压机加热系统原理太阳能电池组件层压机加热系统工作的基本过程:按下加热按钮,通过触摸屏设定好封装平台工作稳定及加热占空比[2],不同加热系统加热方式有所不同,油加热方式主要通过加热器将导热油集中供热,油通过蛇形管路将热量传递到封装平台,而电加热系统则是通过在封装平台下方安装加热棒直接进行加热。

1.1.1 常规油加热系统常规油加热系统指先在加热器中将导热油加热,使其达到设定要求的温度,再将加热后的导热油引入加热板内部的循环管道中,通过热传导作用使加热板的温度不断上升,最终达到设定温度的要求[3]。

1.1.2 电加热系统电加热系统指的是在层压机的电加热板内防置加热棒,然后对加热棒进行通电加热提升加热板温度的方法[3],使封装平台的温度达到设定要求。

对层压后出现气泡现象的总结做完小气泡有脱皮现象

对层压后出现气泡现象的总结做完小气泡有脱皮现象对层压后出现气泡现象的总结组在太阳能组件生产过程中,层压是一道至关重要的工序。

组件的寿命,性能及组件的美观都在层压这个环节定型。

而在这道环节,经常出现一些致命的问题,比如出现气泡、组件破碎、电池串错位等等。

严重时甚至导致组件的报废,这无疑会增加生产成本。

所以有效控制这些问题的发生至关重要,下面我们主要对层压后出现气泡现象的原因和解决措施进行总结。

组件层压后存在气泡,可能造成的原因: 1、EVA裁剪的数量没有合理控制,导致EVA裁剪过量,放置时间长,致使EVA受潮:当EVA受潮时,会出现间歇性局部花纹状不粘合现象即局部脱胶。

解决方法:有效的控制每天使用的EVA数量,并且EVA从产家购进时摆放要合理,环境湿度要≤60%。

而且拿到组件车间进行生产的EVA批号、时间进行有效控制,尽量做到EVA购进后及时生产。

做到先购买的先生产。

2、EVA材料本身不纯,交联度达不到技术指标。

指标规定EVA的交联度要达到75%-85%,过高EVA容易变黄,交联度过低会导致气泡。

解决方法:购进EVA时,要求产家提供确切的工艺参数,因为各个产家的EVA不同,工艺参数要相应有所改动。

为了使EVA交联度达标,把好来料关很重要。

工艺员及时做 EVA交联度实验,确保EVA 交联度合格。

3、抽真空不理想,不能将气体抽干净,加压时已不能将气泡赶出:层压后出现气泡很大程度上与抽真空有关,所以每次层压前要观察层压机真空泵是否正常,上下室真空维持力是否正常。

①真空泵转速低(即功率低)会导致抽真空抽不干净。

但是转速过快(抽真空力度大)又会导致电池串错位。

选择合适的真空泵很重要。

②检查密封圈是否漏气,特别注意层压机上盖密封圈。

漏气会导致层压出现气泡。

解决方法:设备技术部及时更换硅胶板,及时更换真空泵油,适时对真空管道进行清理,防止真空管道堵塞,导致抽真空不良。

操作人员在层压前确保高温布无残留EVA和异物,注意清洁工作,防止抽真空时吸入真空管道。

光伏组件层压常见生产问题

光伏组件层压常见生产问题一..电池片虚焊原因:1)焊接温度不够,镀锡铜带还没有充分融化2)焊接速度不均匀,局部过快3)烙铁头温度不稳定4)烙铁头部磨损,不平滑5)焊带表面氧化,不易与银电极焊接上6)焊带弯曲、扭曲7)电池片在空气中暴露时间过长,银电极表面硫化解决对策:1)适当提高电烙铁温度2)熟练操作,确保焊接速度均匀3)检测烙铁头,如若磨损严重,应及时更换4)使用助焊剂浸润互联条,或是在电池片银电极部位适当涂敷助焊剂5)将焊带捋平6)焊带弯曲、扭曲二.层压气泡原因:1)层压机真空泵不能抽到完全真空2)EV A膜厚薄不均匀,也可能会导致气泡3)由于热板温度过热,或是加热时间过长,导致EV A分解气化4)过期的EV A使用,也容易产生气泡5)内部有液体,加热时蒸发形成气泡2)真空泵抽真空速度太慢,导致EV A过早熔化,内部气泡不好再抽出来了解决对策:1)维修泵,确保真空泵能够完全抽成真空2)更改热板温度参数,确保温度不会过热3)更改真空泵抽真空速率,确保在EV A熔化前完全抽成真空4)确定使用在保质期内的EV A 5)不得使用厚薄不均匀的EV A 6)将内部清理干净,确保不会产生由于液体气化产生的气泡。

三.碎片原因:1)焊带焊接时在电池片尾部受力,因此该部位很容易碎片2)在层叠工序,由于要拧住焊带来排布位置,所以会出现局部受力过大的问题,这也是电池片电极尾部容易碎片的原因3)层叠过程中电池片反复受力,也容易照成碎片4)由于电池片硅片都有晶向,所以电池片很容易在45度方面出现裂纹5)由于层压压力不均匀,或是在加压力时EV A没有充分熔化,此时也容易出线碎片6)充气速度过快,导致电池片容易碎片或是隐裂解决对策:1)改进硅片质量,确保硅片具有相应的强度,并且本身没有隐裂2)更改真空泵抽真空速率,确保在给层压件增加压力前EV A充分软化3)电池片片焊操作确保手法均匀,不会出现局部用力过大4)采用相应方法,确保有隐裂的电池片及时选出来四.电池片移位原因:1)电池片间无透明胶带固定2)层压过程中组件整体移位3)由于压力影响,EV A被挤出,导致汇流条间距变大4)EV A流动性太大5)层压压力值太大解决对策:1)电池片之间在适当位置使用胶带固定2)使用EV A流动性偏小的EV A,避免整体移位3)控制层压压力值,不得太大五.杂质原因:1)烙铁头上的焊锡没有清理干净,导致锡渣掉落在组件中2)车间洁净度不够,有昆虫飞进车间3)员工劳保用品没有配戴完好,导致有毛发掉入组件中解决对策:1)定时清理烙铁头,确保没有锡渣堆积2)车间内保持正风压,保证飞虫等不会进入车间3)员工劳保用品应配戴完整六.焊接不良原因:1)员工焊接手法不准,导致焊带和银电极没能完全的对应上2)如若是自动焊接设备焊接的话,那就是因为设备没有调试好3)焊花是由于在背面电极焊接的过程中,对正面焊带也造成了热冲击,导致正面焊带粘贴在串焊模板上产生焊花解决对策:1)熟练操作,确保焊带与银电极完全对齐2)如若是自动焊接机,则应调试好后再投产3)在串焊模板上,电池片银电极对应的位置开一定深度的槽,避免焊带与串焊模板接触产生焊花七.背板问题原因:1)背板凹坑是因为层压机内部有异物,层压过程中压下来导致背板凹坑2)背板鼓包是由于组件内部EV A受热分解气化,导致产生鼓包解决对策:1)清理层压机,特别是气囊和高温布2)调整层压的参数,包括降低温度和减少层压时间3)如若还是有鼓包,则应检测EV A是否在保证期以内,以及这批EV A原材料的性能八.型材问题原因:1)型材在运输过程中收到碰伤2)型材表面没有塑料保护膜3)型材鼓包、起皮是由于表面处理不好导致的4)型材颜色不均匀是由于边框在不同批次的氧化池里面表面处理,而其颜色又不太一致所导致的解决对策:1)在工厂内减少搬运环节,避免缺陷的产生2)表面鼓包、起皮的边框不能使用3)对于颜色不一致的边框要求供应商做挑选,确保一个批次的边框颜色基本保持一致组件在封装加工过程中,可能会出线各种各样的问题。

层压常见质量问题原因分析和措施

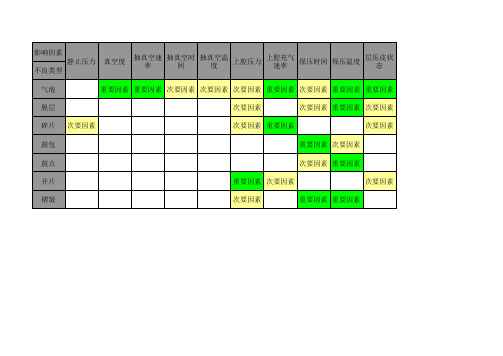

影响因素静止压力真空度抽真空速率抽真空时间抽真空温度上腔压力上腔充气速率保压时间保压温度层压皮状态不良类型气泡重要因素重要因素次要因素次要因素次要因素重要因素次要因素重要因素重要因素脱层次要因素次要因素重要因素次要因素碎片次要因素次要因素重要因素次要因素鼓包重要因素次要因素鼓点次要因素重要因素并片重要因素次要因素次要因素褶皱次要因素重要因素重要因素不良类型发生阶段不良出现的位置主要原因及形成机理不良特征组件层压机气泡进料至下盖期中间全部一般引起因素为组件进料后下盖慢或设备异常不能抽真空,EVA局部受热,局部提前固化,包裹气泡可能伴有碎片,气泡一般形状不规则抽真空全部全部一般引起因素为组件进料下盖后,真空系统运作异常,EVA泡沫化,气泡无法抽出气泡呈大麻点状,组件背板凹凸不平保压期头部汇流条不固定一般为高温引起,由于物质间的导热差异,镀锡铜带附近的EVA受高热后,内部的类过氧化物交联剂优先分解产生气泡气泡多呈长条形,附着于汇流条上,圆润保压期不固定不固定一般异物引起的气泡,需观察气泡中心位置是否有明显异物,异物的材质,易藏匿和产生气泡,如透明的覆膜,干燥剂等气泡多呈梅花状保压期不固定不固定一般油污也易引起组件气泡单个气泡面积很大,边缘圆润保压期不固定不固定1.一般水,助焊剂也易引起组件气泡2.EVA材质异常气泡边缘多呈杉树状,中间可能存在EVA结晶保压期边缘电池片之间四周一般引起因素为层压皮过紧导致对组件得覆压不足,气泡没有被及时压出气泡单个颗粒状分布于组件外缘电池片之间的相同位置保压期全部电池片之间全部1.一般引起因素为层压皮过送导致对组件整体覆压不足,气泡没有被及时压出2.真空度不足在前期也易造成类似异常气泡颗粒状不规则的分布于组件电池片之间保压期不固定固定层压机局部温度过高,导致组件局部区域的过氧化物交联剂优先分解产生气泡气泡为群聚性颗粒状,有范围充气阶段汇流条与电池片之间不固定1.上腔充气速率过慢,导致头部的汇流条与电池片之间的气泡无法被压出2.EVA的流动性较差或者绝缘小条没有与汇流条卡齐也易产生类似气泡气泡多呈长条形抽真空互联条折弯点不固定一般引起因素为互联条折弯点过高,中间滞纳气泡,难被抽出,最终停留在折弯点附近气泡不规则,圆润抽真空互联条两侧不固定1.助焊剂或者互联条上有水,易产生气泡2.焊接时的空焊,虚焊,也会在互联条两侧出现气泡前者气泡不规则,外缘呈杉树状后者气泡有明显从互联条下溢出现象保压期不固定不固定一般原因为EVA交联不均匀,涉及层压机的温度均匀性,或者在气泡区域内存在异物,异物满足使其造成交联不均匀的条件典型的缺胶型气泡,中间颜色比周围淡保压期电池片背面的EVA不固定常见于FirstEVA返工组件中,原先那层EVA经过再次高温时出现这类现象气泡有明显从电池片下溢出现象,并且满足边缘有些形状不规则的小气泡脱层保压期组件边缘固定层压机上腔存在异物,导致组件组件层压时,区域EVA被挤出而出现脱层,背面有轻微凹凸感,或层压皮运行不稳定,保压过程中出现凸起,也易出现脱层该类脱层多集中于组件边缘,形状特殊保压期不固定固定层压机局部温度不足,EVA交联后玻璃强度不够也易出现脱层保压期不固定不固定背板或者玻璃上沾有油污类物质,也容易出现脱层呈现出玻璃压花的,一般为玻璃上有油污类物质保压期全部全部Toyo和STR搭配时也易出现该类脱层,初步分析为Toyo层间剥离强度不足层压后短边缘全部一般为温度过低和背板收缩共同作用,一定条件下背板的PET还是比较厚的组件短边缘10mm以内出现白色脱层,类似于群聚微小气泡,长边有时会有,但明显比短边轻微层压后长边缘不固定一般员工在组件过热下料后,翻转组件极容易造成该异常上腔充气不固定中间由于层压机充气速率过快,层压皮对电池片施压导致电池片碎片层压后显示电池片轻微分离,无重叠现象,电池片上裂纹线整齐下盖期不固定中间层压机在下盖过程中,皮由于老化,或者上腔存在压力,导致层压皮先着陆,对电池片施压碎片层压后显示电池片飘逸明显,重叠现象严重,裂纹线整齐碎片保压期不固定不固定由于手工焊焊接出现空焊,漏锡,锡堆等异常,在层压中,电池片受力碎裂层压后电池片轻微分析,无明显重叠,裂纹线异常,甚至出现三角状碎片保压期不固定不固定由于手工焊焊接中出现隐裂,导致层压后出现碎片层压后显示电池片轻微分离,无重叠现象,电池片上裂纹线整齐层压前短边及四角不固定一般层压前员工抬动操作不正确也易导致碎片层压后显示电池片飘逸明显,重叠现象严重,裂纹线异常,会出现多裂纹线保压期中间不固定层压机进料后下盖慢或者组件抢救时,由于组件中间EVA先熔先固,易拉碎电池片碎片数量大,不规则保压期组件头尾部不固定在对汇流条和互联条焊接时,出现互联条被强拉弯曲现象,层压后出碎片明显的互联条弯曲现象鼓包保压期全部全部相同温度下,出现保压时间过长主因为时间保压期全部全部相同时间下,温度过高也易出现鼓包主因为时间保压期不固定不固定电池片背电场或背电极印刷烧结异常,易出现浆料脱落对应位置现状特殊鼓点层压后全部全部相同温度下,保压时间过短易出现鼓点主因为温度层压后全部全部相同时间下,温度过低导致EVA交联不足,收缩明显出鼓点主因为温度保压期不固定固定上腔存在异物,或EVA凝胶残留等。

层压气泡问题及解决方案

层压气泡问题及解决方案层压,针对现在出现由于归胶板破而造成组件出现大量气泡,现在已经出现《层压机层压次数记录表》并规定了硅胶毯的使用寿命。

材料问题造成组件层压后出现花纹状或不规则形状的气泡,并且背板带有凹坑。

层压,请计划部与进检加强对供应商的选择与监督。

绝缘条太厚,请计划部配合(一般为0、17~0、22之间)背板凹痕;凹坑,主要是由于硅胶毯或四氟布上残留EVA,四氟布没有铺好,或四氟布破损未及时更换,以及员工在清除EVA的时候没有清除干净;层压,及时清理高温布上残留的EVA,在铺设高温布的时候要注意高温布的正反问题,在高温布上注明高温布的正反面,出现破损的高温布及时更换。

褶皱主要是由于EVA的收缩与背膜或绝缘条的收缩不同造成;层压,尽量使用稳定的材料,不能频繁的更换材料;焊锡:主要是串焊模具板上的锡渣,层叠在焊接处飞溅出来的焊锡;焊接层叠:单焊电池片焊好后负极朝上流入串焊工段有利于串焊操作员工检验有无锡渣,串焊时收尾时要避免分叉。

互联条、汇流带残留主要是层叠时剪多余的涂锡铜带时飞溅到组件中层叠将原有的145mm互链条尺寸做出相应的调整纤维头发裁剪区,层叠区衣物或物品纤维由于静电原因被吸进EVA或背板上(主要)层叠裁剪车间防静电措施,裁减,层叠工序卫生工作及员工衣着改进,从新制作背板,EVA周转车,昨天用简易的释放静电装置有一定的效果,但是同时又带来了一些不便,所以现在准备从新制作工装,图纸在设计中裁剪区,层叠区衣物或物品纤维在运输或使用时掉进EVA或背板上层叠裁剪玻璃划痕层叠搬运时手势不对玻璃与玻璃之间划伤,玻璃自身问题层压层叠在搬运玻璃时避免拖拉现象,进检,采购部门对玻璃质量的把关,并设立准备工段玻璃杂质玻璃自身问题玻璃自身原因进检,采购部门对玻璃质量的把关小虫裁剪区,层叠区有小虫飞进EVA或背板中加强车间的防虫管理,及密封性,保持车间整洁,进车间要设风淋,门禁系统破片,缺角1、主要是由于电池片碰撞所致2、电池片自身质量问题3、层压时操作方法不对导致破片搬放组件统一手势背板破层压时在铺设高温布时没有将组件引出线摆弄整齐导致背板被压破及电池片被压破有些材料比较软,在割边时会割破操作人员不注意将组件背板划破层压铺设高温布时没有将引出线平铺在背板上,导致层压过程中将背板划破并将电池片顶破,消边时由于刀片问题用力过猛,不慎将背板划破整体偏移主要出现在诸暨枫华,其次为其他国产EVA其他产生的可能在于操作人员在抬组件时由于晃动造成层压材料不能更换太频繁,对出现问题的EVA 停用规范抬组件的手势背板偏移主要发生在没有黏贴胶带的组件,或者由于粘贴四周的胶带没有粘牢检验层压操作人员在抬组件前确认四周的胶带是否贴好,在摆放的时候查看背板是否有移动,如有需纠正过来异物主要是材料中含有的杂质,或是层叠的时候由于静电而带入的异物层叠加强材料的进料检验,增加防静电措施汇流带弯曲接线头外露主要是由于EVA收缩不同引起,层压机在抽真空的时候造成的原因层压层压机需定期维护,真空泵油的更换以及真空泵本身均需要制定定期维护保养条码操作人员不注意,检验漏检。

组件常见问题原因、影响及措施

组件常见问题原因、影响及措施【组件钢化玻璃爆和接线盒导线断裂原因】1.组件在搬运过程中受到严重外力碰撞造成玻璃爆破2.玻璃原材有杂质出现原材自爆.3.导线没有按照规定位置放置导致导线背压坏.组件影响:1.玻璃爆破组件直接报废,2.导线损坏导致组件功率失效或出现漏电连电危险事故预防措施:1.组件在抬放过程中要轻拿轻放.避免受外力碰撞.2.加强玻璃原材检验测试,3.导线一定要严格按照要求盘放.避免零散在组件上。

【气泡产生原因】1.层压机抽真空温度时间过短,温度设定过低或过高会出现气泡2.内部不干净有异物会出现气泡.3.上手绝缘小条尺寸过大或过小会导致气泡.组件影响:1.组件气泡会影响脱层.严重会导致报废预防措施:1.层压机抽真空时间温度参数设定要严格按照工艺要求设定.2.焊接和层叠工序要注意工序5s清洁,3.绝缘小条裁切尺寸严格要求进行裁切和检查。

【热斑和脱层原因】1.组件修复时有异物在表面会造成热斑2.焊接附着力不够会造成热斑点.3.脱层层压温度、时间等参数不符合标准造成组件影响:1.热斑导致组件功率衰减失效或者直接导致组件烧毁报废.2.脱层导致组件功率衰减或失效影响组件寿命使组件报废.预防措施:1.严格按照返修SOP要求操作,并注意返修后检查注意5s.2.焊接处烙铁温度焊焊机时间的控制要符合标准,3.定时检查层压机参数是否符合工艺要求.同时要按时做交联度实验确保交联度符合要求85%±5%。

【EVA脱层原因】1.交联度不合格.(如层压机温度低,层压时间短等)造成2.EVA、玻璃、背板等原材料表面有异物造成.3.EVA原材料成分(例如乙烯和醋酸乙烯)不均导致不能在正常温度下溶解造成脱层组件影响:1.脱层会导致组件内部进水使组件内部短路造成组件失效至报废1.严格控制层压机温度、时间等重要参数并定期按照要求做交联度实验。

确保交联度符合要求85%±5%.2.加强原材料供应商的改善及原材检验.3. 加强制程过程中成品外观检验。

层压高温气泡

层压高温气泡分析

编制审核批准

现象描述:

组件一厂3月层压气泡共68块。

如图所示

气泡局部图

气泡位置统计

不良原因分析:

拔膜后,电池片上面为空洞缺胶可判定为气泡,且通过统计对比,此现象气泡均集中在组件中部。

从理论上分析,组件进层压机受热后,四角会上翘成一个曲面,因此组件中部会比边缘温度高,交联过快,气泡不能及时抽出。

根据经验判定,疑似为高温气泡。

针对上述情况,工艺制定模拟实验现象还原:

实验一:

选用1#层压机,实验工艺参数为:

温度为142℃,

抽真空时间350S,

三段压力分别为-60KPa、20S,-40KPa、20S,-20KPa、20S,固化时间800S。

层压后表面有类似气泡,如下图:

实验二:

温度为139℃,

抽真空时间350S,

三段压力分别为-60KPa、20S,-40KPa、20S,-20KPa、20S,固化时间800S。

层压后表面有类似气泡,如下图:

实验三:

温度为145℃,

抽真空时间350S,

三段压力分别为-60KPa、20S,-40KPa、20S,-20KPa、20S,

固化时间650S。

层压后表面有类似气泡,如下图:

由上述实验结果可知:

如果层压温度过高或者层压时间过长均能产生气泡。

且组件三厂层压温度为138℃,未有此类气泡,因此在确保交联度及玻璃强度的情况下,后续会把层压工艺温度适当下调,减少高温气泡。

对层压后出现气泡现象的总结

对层压后出现气泡现象的总结对层压后出现气泡现象的总结组在太阳能组件生产过程中层压是一道至关重要的工序。

组件的寿命性能及组件的美观都在层压这个环节定型。

而在这道环节经常出现一些致命的问题比如出现气泡、组件破碎、电池串错位等等。

严重时甚至导致组件的报废这无疑会增加生产成本。

所以有效控制这些问题的发生至关重要下面我们主要对层压后出现气泡现象的原因和解决措施进行总结。

组件层压后存在气泡可能造成的原因: 1、EVA裁剪的数量没有合理控制导致EVA裁剪过量放置时间长致使EVA受潮:当EVA受潮时会出现间歇性局部花纹状不粘合现象即局部脱胶。

解决方法:有效的控制每天使用的EVA数量并且EVA从产家购进时摆放要合理环境湿度要≤60%。

而且拿到组件车间进行生产的EVA批号、时间进行有效控制尽量做到EVA购进后及时生产。

做到先购买的先生产。

2、EVA材料本身不纯交联度达不到技术指标。

指标规定EVA的交联度要达到75%-85%过高EVA容易变黄交联度过低会导致气泡。

解决方法:购进EVA时要求产家提供确切的工艺参数因为各个产家的EVA不同工艺参数要相应有所改动。

为了使EVA交联度达标把好来料关很重要。

工艺员及时做 EVA交联度实验确保EVA交联度合格。

3、抽真空不理想不能将气体抽干净加压时已不能将气泡赶出:层压后出现气泡很大程度上与抽真空有关所以每次层压前要观察层压机真空泵是否正常上下室真空维持力是否正常。

①真空泵转速低(即功率低)会导致抽真空抽不干净。

但是转速过快(抽真空力度大)又会导致电池串错位。

选择合适的真空泵很重要。

②检查密封圈是否漏气特别注意层压机上盖密封圈。

漏气会导致层压出现气泡。

解决方法:设备技术部及时更换硅胶板及时更换真空泵油适时对真空管道进行清理防止真空管道堵塞导致抽真空不良。

操作人员在层压前确保高温布无残留EVA和异物注意清洁工作防止抽真空时吸入真空管道。

4、加热板温度不均导致EVA局部提前固化:由于EVA材料快速融化组件加热时升温到固化,时间很短所以受热必须均匀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

层压机气泡问题

——发表于楼主:

层压机层压玻璃时其他公司要垫板吗?说是减小压力,直接调参数不就行了,用垫板干嘛。

真的不是很懂,现在在调试阶段,总有气泡产生,抽真空9分钟还有,哪位DX指点下

二楼:

具体的问题需要具体分析

你可以考虑分段层压,应该能解决问题

三楼:

层压产生气泡的原因很多,EV A也会啊

LZ用的是哪家的EV A啊?

四楼:

垫板?楼主说的在具体点吧?

五楼:

抽空9min确实没有听过。

垫板?最好楼主能上图

六楼:

晕,垫板对组件背膜平整有好处?这个会有问题的

七楼:

层压气泡首先检查下室真空度然后检查上室充气是否正常然后再是检查温度

八楼:

换个EV A做下实验,如果还有真空一定有问题,当然温度也要看一下

九楼:

抽真空时间不一定好,检查你的真空度

十楼:

气泡不一定是由抽真空时间的长短决定的,就EV A来说,和总的施压时间关系比较大,延长施压时间实验一下。

如果你已经采用了分段层压方式,可调整各段的时间,特别是最后一段。

如果是组件边缘垫板的话,可能是防止压裂。

十一楼:

1)温度过高:温度超过EV A的极限会产生密集小汽泡.

2)EV A受潮:间歇性局部花纹状不粘合现象.

3)真空度不够:检查机器.

十二楼:

层压工艺慢慢琢磨,压力问题主要

十三楼:

抽真空,压力,加压时间,温度,材料等自己做对比试验看看

资料来源:hg_laser@。