钢板开孔设计

BGA开孔

下面是引用ailenxu于2005-01-22 22:41发表的:

我不认同楼上的看法,BGA錫球直?绞?.23mm,,pitch是0.5mm,不能扩孔,我认为1:1开孔好一点,你可以采用电铸的模板,那样脱模会更好,不会有拉尖,如采用激光的模板,那样肯定会有拉尖和塞孔的,

錫膏MESH是20~38uM(含銀0.4%)

現在下錫狀況非常的不錯ailenxu @ 2005-1-22

我不认同楼上的看法,BGA錫球直?绞?.23mm,,pitch是0.5mm,不能扩孔,我认为1:1开孔好一点,你可以采用电铸的模板,那样脱模会更好,不会有拉尖,如采用激光的

负责任的丝网厂家甚至拒绝110um丝网开0.23的圆孔.

一家之见,参考之

謝謝各位大哥指導Luoby @ 2005-1-18

最小的开孔大小要取决于你的锡膏颗粒的大小,一般最少要通过5个锡球的直径总长度;

BGA錫球直?剑?.23mm,pitch:0.5mm,此种元件要看PAD的形状而定:

1. PAD 形状规则,建议开孔:0.25;

2. 如不规则并带有蝌蚪尾巴建议:0.23;

圖示如下:

特殊方法 (Special method )---适用于錫球間短路較多的状况

---開孔形狀: 圓形

---設定PAD的直?綖镾1,則開孔方式如下:

<1>.如果 0.55mm< S1, 則鋼板開孔直?綖镾2=0.55mm;

<2>.如果 0.5mm≦ S1 ≦ 0.55mm, 則鋼板開孔直?綖镾2=0.5mm;

钢板开孔技术简介

5.1 化學蝕刻的鋼板

化學蝕刻的鋼板是鋼板製造的主要類型,其成本最低,周期最快。化 學蝕刻的不銹鋼鋼板的製作是通過在金屬箔上涂抗蝕保護劑、用銷釘定位感光工 具將圖像曝光在金屬箔兩面、然後使用雙面工藝同時從兩面腐蝕金屬箔。由於工 藝是雙面的,腐蝕機穿過金屬所產生的孔,或開口,不僅從頂面和底面,而且也 水平的腐蝕。該技術的固有特性是形成刀鋒、或沙漏形狀。 化學蝕刻的缺點:這個方法對引腳間距為0.65mm或更大的元件是可接受的。當 在0.020mm以下間距時,這種缺陷可以用叫做電拋光(electropolishing)的增強 工藝來減小。改進錫膏釋放的另一個技術是梯形截面孔(TSA,trapezoidal section apertures),可進一步提高表面光潔度,消除表面不規則。

六、製造技術的比較

6.1 價格比較 6.2 製作方案的比較 6.3 工藝流程的比較 6.1 價格比較 1. 化學腐蝕鋼板的價格是有框架尺寸驅使的。雖然金屬箔是鋼板製作過程中的重 點,但框架是單一的、最貴的固定成本。其尺寸很大程度上由印刷機類型決定。 可是,大多數印刷機可接納不止一個框架尺寸。多數鋼板供應商保持一定庫存的 標準框架,尺寸範圍從5X5”~29X29”。因為空的金屬箔成本沒有框架高,金屬厚 度對價格沒有影響。並且由於所有孔都是同時蝕刻的,其數量也是無關緊要的。 2. 電鑄成型鋼板價格主要是由金屬厚度驅使的。電鍍到所希望的厚度是主要的考 慮 :厚的鋼板比薄的鋼板成本低。 3. 激光切割鋼板價格是按照設計的孔數-激光一次切割一個孔,及孔越多,成本越 高。還要加上所要求的框架尺寸。一個用激光切割密間距和化學腐蝕標準間距元 件的混合鋼板,當要求許多開孔時,可能是成本有效的方法。可是,對於少於 2500個孔的設計,完全用激光切割整個鋼板也許成本更低。

钢 板 开 孔 尺 寸 表

0.82mm

40mil 236mil 112mil 2/3 60mil56mil 96mil 40mil 0mil1/2 20mil225mil 1 166mil72mil75mil 長外加12mil 79mil 0.28m 146mil206mil 200mil 70mil 減8mil2/2 55mil 30mil 65mil 50mil 48mil外加20mil 176mil 挖孔1/2 1/3 107mil A 42mil

0.45mm

0.25mm

0.23mm

8

QFP 0.5pitch

30mil A

長外加1.2mil 長外加24mil 17mil64mil

50mil 1/2 1.7mm 47mil 1/3 A

2mil

1.78mm

0.76mm

0.7mm

28mil 寬0.28mm 寬32mil26mil 長外加4mil 長外加8mil 27mil長外加24mil 42mil46mil 1.95m 35mi 1.25m 長外加1.2mil 17mil64mil 47mil 50mil 1.7mm

原寸:直徑 0.5mm 開孔:直徑 0.6mm

X:兩邊各切0.335mm Y'=2/3Y-0.1

X:兩邊各切0.69mm Y:兩邊各切0.415mm

電容相同. 內凹深度再較

鋼 板 開 孔 尺 寸 表

序號 零 件 別 原PAD寸 法

1.11mm

鋼板開孔寸法

1.1mm

0.736mm 0.787mm

1

1.27mm

0.47mm 1.27mm

1.27mm

0.82mm 1.27mm

1.65mm 40mil

2

钢网开口设计规范

1.目的规范SMT车间的钢网厚度及开孔标准,保证锡膏、红胶有效的沉积在指定位置,为焊接提供有效的保证,从而提升整体的焊接质量水平。

.2.适用范围适用于本公司所有钢网的设计、制作及验收。

3.特殊定义:钢网:亦称模板,是SMT印刷工序中,用来做印刷锡膏或贴片胶的平板模具。

供板:我司自己设计的印制电路板。

我司提供的印制电路板,包括Gerber文件,印制电路板等。

制作钢网时要向钢网生产厂家说明。

4.职责:钢网开制人员编制《钢网制作要求》,上传PDM,再由采购部将钢网制作要求和PCB文件发给供应商加工,《钢网加工要求》详见附件一。

5.钢网材料、制作材料:5.1、网框材料:钢网边框材料可选用空心铝框,一般常用网框有以下几种:29X29inch 23X23inch650X550mm 550X500mm 。

5.2、钢片材料:钢片材料选用不锈钢板,其厚度为0.1-0.3mm.。

5.3、张网用钢丝网钢丝网用材料为不锈钢钢丝,其数目应不低于100目,其最小屈服张力应不低于45N。

5.4、胶水在钢网的正面,在钢片与丝网结合部位及丝网与网框结合部位,必须用强度足够的胶水填充。

所用的胶水不与清洗钢网溶剂起化学反应。

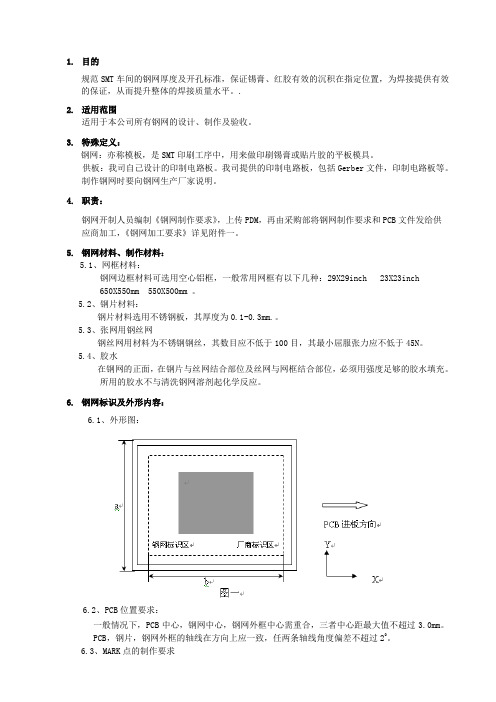

6.钢网标识及外形内容:6.1、外形图:6.2、PCB位置要求:一般情况下,PCB中心,钢网中心,钢网外框中心需重合,三者中心距最大值不超过3.0mm。

PCB,钢片,钢网外框的轴线在方向上应一致,任两条轴线角度偏差不超过20。

6.3、MARK点的制作要求6.3.1 制作方式为正反面半刻,MARK点最少制作数量为对角2个,根据PCB资料提供的大小及形状按1:1方式开口。

6.3.2 MARK点的选择原则:PCB上的两条对角线上的四个MARK点可以不全部制作出来,但至少需要对角的二个MARK点。

如果只有一条对角线上两个MARK点,则另外一个MARK点需满足到此对角线的垂直距离最远的原则选点。

6.3.3 涉及其他特殊情况,制作前通知钢网制作商。

1.钢板开孔技术简介解析

RS274X:含X、Y坐标,也含D-Code文件

RS274D:含X、Y坐标,不含D-Code文件

技术的进步

• 电子数据转移 除了激光切割与电铸成形之外,模板制作中的 最重要进步是电子数据转移。近如1995年,提 供给模板制造商的多数图片都是胶片正片(film positive),一比一地配合光铜上的图形。组件 开孔的修饰涉及重复的摄影技巧和手工操作。 该工艺也决定于所提供胶片正片的质量。最后, 分步重复图片是一项繁重的任务。

钢片

丝网

钢板的结构

Байду номын сангаас

绷网采用红胶+铝胶带方式,在铝 框与胶粘接处,须均匀刮上一层保 护漆(S224)。同时,为保证网板 有足够的张力(规定不小于30牛顿 /cm)和良好的平整度

网框

C.网框:框架尺寸根据印刷机的要求 而定,以DEK265和MPM UP3000机型 为例,框架尺寸为 29′*29′(inch),采用铝合金,框 架型材规格为1.5′*1.5′(inch)

因为涉及一个感光工具(虽然单面)可能存 在位置不正。如果电镀工艺不均匀,会 失去密封效果。还有,如果清洗过程太 用力,密封“块”可能会去掉。

激光切割的模板

• 直接从客户的原始Gerber数据产生,激光切割 不锈钢模板的特点是没有摄影步骤。因此,消 除了位置不正的机会。模板制作有良好的位置 精度和可再生产性。Gerber文件,在作必要修 改后,传送到(和直接驱动)激光机。物理干涉 少,意味着出错机会少。虽然有激光光束产生 的金属熔渣(蒸发的熔化金属)的主要问题,但 现在的激光切割器产生很少容易清除的熔渣。 激光技术是唯一允许现有的模板进行返工的工 艺。

• 返工模板

一个比较近期的创新发生在返修(rework) 领域。现在有“小型的”模板,专门设 计用来返工或翻修单个组件。可购买单 个组件的模板,如标准的QFP和球栅阵 列(BGA)。当然也有相应的刮板,或小型 刮刀。

钢板开孔规范

DMD(I)SMT鋼板開孔規範 2004.02.28

無延伸腳類SMD零件 鋼板基本規範

項次 30 項 Chip R,L,C(2010),方形PAD: A= 110 Mil , B=110 Mil C= 130 Mil C A1= 106 Mil , B1=100 Mil C1= 146 Mil φ=54 Mil 面積1/2圓 31 Chip R,L,C(2010),橢圓形PAD: A= 120 Mil , B=50 Mil C= 132 Mil C A1= 116 Mil , B1=44 Mil C1=140 Mil 32 Chip R,L,C(2512),方形PAD: A= 150 Mil , B=75 Mil C= 171 Mil C A1= 146 Mil , B1=68 Mil C1= 181 Mil φ= 40 Mil 面積1/2圓 33 Chip R,L,C(2512),方形PAD: A= 150 Mil , B=110 Mil C= 171 Mil C A1= 144 Mil , B1=100 Mil C1= 187 Mil φ= 64 Mil 面積1/2圓 34 SMD方形PAD: A= 180 Mil , B=95 Mil C= 230 Mil C A1= 174 Mil , B1=88 Mil C1= 238 Mil φ= 56 Mil 面積1/2圓 方形: 外邊向內各切3Mil,焊盤中間 內切4mil,開半圓並倒角. 方形: 長度方向各內切3Mil,寬度 方向內切2Mil,焊盤中間內 切8mil,開半圓並倒角. 方形: 外邊向內各切2Mil,焊盤中間 內切5mil,開直徑為40Mil半 圓並倒角. 橢圓形: 外邊內切2Mil﹐焊盤中間 內切4Mil并開圓孤高14Mil. 外邊向內切2Mil﹐焊盤中間 內切8Mil,開直徑為54Mil半 圓並倒角. 目 PCB PAD LAYOUT 鋼板開孔尺寸 備 注

钢板开孔规范

纲网制作及开制纲网规范一.网框二.绷网方式三.钢片厚度四. MARK点刻法五.字符六.开口通用规则七.开口方式一.网框常用网框推荐型号:1)29”x29”2 )23”x23”3 )650mmx550mm4 )600x550mm印刷机的大小不一样,对网框的大小要求也会不一样,所以具体网框的大小要视印刷机的情况而定。

二.绷网方式若须电解抛光先将钢片电抛光处理,保证钢片光亮,无刺然后选择合适的绷网方式1.黄胶+DP100 +铝胶带绷网方式:因DP100本身耐清洗,再加上铝胶带保护,故不会脱网.2.黄胶+DP100 +S224保护漆绷网方式:DP100不会受清洗剂腐蚀,S224保护漆可使丝网不漏光及更美观.3.黄胶+DP100内部全部封胶的绷网方式:此种绷网方式可耐任何清洗剂清洗.而且美观,客户在清洗网板时更方便.4.黄胶+DP100两面封胶的绷网方式:此种绷网方式可耐超声波清洗三.钢片1. 钢片厚度 (厚度可用0.1mm-0.3mm)(1)为保证足够的锡浆/胶水量及焊接质量,常用推荐钢片厚度为:印胶网为0.2mm, 印锡网为0.15mm;(2)如有重要器件(如QFP 、CSP、0402、0201、COB等元件),为保证印锡量和焊接质量,印锡网钢片厚度的選擇較重要。

2. 钢片尺寸为保证钢网有足够的张力和良好的平整度,通常建议钢片距网框内侧保留有20~30mm.四. MARK点刻法视客户的印刷机而定,有印刷面半刻,非印刷面半刻,两面半刻,全刻透封黑胶和全刻透不封黑胶。

五.字符为能方便区分钢网适合生产的机型、使用状况以及与客户之间的沟通,通常建议在钢网上刻以下字符:客户型号(MODEL)、本厂编号(P/C)、钢片厚度(T)、生产日期(DATE).六.开口通用规则1. 测试点,单独焊盘,客户无特殊说明则不开口.2. 中文字客户无特殊要求不刻.七.开口方式(一) 印刷锡浆网1Chip料元件的开口设计:(1) 封装为0402的焊盘开口1:1;(2) 封装为0603及0603以上的CHIP元件。

经典完整SMT钢网开孔设计指南[参照IPC_7525A]

![经典完整SMT钢网开孔设计指南[参照IPC_7525A]](https://img.taocdn.com/s3/m/18d3f9b4d0d233d4b14e6986.png)

模板设计指南顾霭云•模板(stencil)又称smt漏板、SMT钢网,它是用来定量分配焊膏或贴片胶的,是保证印刷焊膏/贴片胶质量的关键工装。

•模板厚度与开口尺寸、开口形状、开口内壁的状态等就决定了焊膏的印刷量,因此模板的质量又直接影响焊膏的印刷量。

•随着SMT向高密度和超高密度组装发展,模板设计更加显得重要了。

•模板设计属于SMT可制造性设计的重要内容之一•1998年IPC为模板设计制订了IPC 7525(模板设计指南),2004年修订为A版。

IPC 7525A 标准主要包含名词与定义、参考资料、模板设计、模板制造、模板安装、文件处理/编辑和模板订购、模板检查/确认、模板清洗、和模板寿命等内容。

模板设计内容•模板厚度•模板开口设计•模板加工方法的选择•台阶/释放(step/release)模板设计•混合技术:通孔/表面贴装模板设计•免洗开孔设计•塑料球栅阵列(PBGA)的模板设计•陶瓷球栅阵列(CBGA)的模板设计•微型BGA/芯片级包装(CSP)的模板设计•混合技术:表面贴装/倒装芯片(flip chip)的模板设计•胶的模板开孔设计•SMT不锈钢激光模板制作外协程序及工艺要求1. 模板厚度设计•模板印刷是接触印刷,模板厚度是决定焊膏量的关键参数。

•模板厚度应根据印制板组装密度、元器件大小、引脚(或焊球)之间的间距进行确定。

•通常使用0.1mm~0.3mm厚度的钢片。

高密度组装时,可选择0.1mm以下厚度。

•通常在同一块PCB上既有1.27mm以上一般间距的元器件,也有窄间距元器件,1.27mm以上间距的元器件需要0.2mm厚,窄间距的元器件需要0.15~0.1mm厚,这种情况下可根据PCB上多数元器件的的情况决定不锈钢板厚度,然后通过对个别元器件焊盘开口尺寸的扩大或缩小进行调整焊膏的漏印量。

•要求焊膏量悬殊比较大时,可以对窄间距元器件处的模板进行局部减薄处理,2. 模板开口设计•模板开口设计包含两个内容:开口尺寸和开口形状•开口尺寸和开口形状都会影响焊膏的填充、释放(脱膜),最终影响焊膏的漏印量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7. 过程优化和验证方法(Process optimization

and verification methods)。

• 电路板和模板的检查:使用印刷机的照相机和照明 系统,新的方法允许检查模板开孔是否堵 塞和弄脏, 电路板上的锡膏的定位和是否有桥接。该工具可优 化过程及其维护工具,如模板 底下的清洁和锡膏的 涂敷。一旦调整好,电路板与模板检查可以验证过 程是否保持受控。

流。印刷的锡膏量决定回流的锡球的高度和直

徑。

•

所以, 低成本模板印刷工艺的优点,结合

聚合模板的优点,使得在无电镀Ni/Au UBM上

通过模板锡膏印刷的晶圆植球成为具有高产量

的低成本晶圆植球工艺的推荐技术

鋼板设计

1.模板設計涉及的問題

• 开孔尺寸:长与宽/从电路板焊盘的缩减 • 模板厚度 • 使用的模板技术:化学腐蚀(chem-etch)、激光切割(laser-

幾種新鋼板介紹

植球鋼板

• 高品质、可再生产的超密间距的印刷的因素: 基本设备 - 印刷机、晶圆夹具 模板 - 开孔质量、孔壁光洁度、厚度、尺寸、

几何形状

机器设定 - 印刷速度、压力、分离速度、对准 刮刀 - 刮刀、硬度、角度 锡膏 - 颗粒大小、分布状态、粘性、触变性、

助焊剂载体、塌落特性、金属含量

鋼模板印刷技术的进步

Advancement in Stencil-printing Technology

1. 封闭的材料转移系统(Enclosed material-

transfer system)。这些是用来消除与锡膏滚 条直径有联系的过程变量,材料的干燥,以 及 与材料的补偿和浪费有联系的问题。

印刷缺陷

1. 定位对齐(registration)。这涉及模板与材料附着区域的

对准定位 - 或是焊盘(锡膏)或是焊盘之间的跨距(胶剂)。 最大允许定位误差对锡膏应用应该为焊盘长或宽度的 15%,对胶剂应用为开孔长或宽度的15%。

2. 塌落(slump)。这是与材料有关的缺陷,或是由于胶或

锡膏的粘度太低,或是由于过热暴露。塌落数量对锡 膏应该限制在焊盘长或宽度的15%,对胶剂为开孔长 或宽度的15%。

• 使用这种模板的一个例 子是,一个两排的连接

器,0.10"间距,0.045" 直径的通孔和0.035"的引 脚直径,0.048"厚度的 PCB,在0.150"的通孔开

口范围内没有其它的元

件和通路孔。一块0.085" 宽,0.170"长的开口,和 0.006"厚度的添印模板,

可以达到足够的锡膏量,

Foxconn Technology Group

SMT Technology Center

SMT 技術中心

SMT Technology Development Committee

目錄

• 幾種新鋼板介紹 • 鋼板的設計 • 印刷缺陷 • 鋼模板印刷技术的进步 • 模板的開孔設計 • 影響模板品質的因素

在侧孔壁上?当焊盘面积大于内孔壁面积的2/3 时,可达到85%或更好的锡膏释放能力。

鋼板開孔設計

开口的宽厚比/面积比 开口侧壁的几何形状 孔壁的光洁度 后两个因素由模板的 制造技术决定的,前 一个我们考虑的更多

鋼板開孔設計

宽厚比:开口宽与模板厚度的比率

宽

(W/T>1.5)

厚 比

面积比:开口面积与孔壁横截面积的比率

幾種新鋼板介紹

用于晶圆植球的聚合模板

• 倒装芯片(flip chip)、板上倒装芯片 (FCOB, flip chip on board)、BGA(ball grid array)和CSP(chip scale packaging)将在向 下一代IC封装的转移中起主要作用。一 个预测说,倒装芯片的使用量将在今后 几年中每年增长在200-400%之间

3. 下一代的板面模板清洁器(next-generation

on-board stencil cleaner)。模板下的清洁 系统现在包括 一些特性,如提供清洁周期更 多控制的软件增强,和减少夹纸的机械改进。 在DEK horizon印刷机 上有一个另人振奋的 新系统,它可以取消纤维卷作为清洁介质。 这将减少消耗在更换清洁卷上的 时间,而只 是简单地更换卷筒。

• 当单一厚度的添印模板 不能提供适当的锡膏量

来形成一个可接受的焊

接点的时候,可使用台

阶式添印模板。台阶式

添印模板的应用是,多 引脚排的通孔元件(三或 更多)或在SMT元件和通 孔元件之间具有最小不

准入内区域的高密度组

装板。这个模板类型的

一个例子如图三所示。 K1和K2是不准入内距离。 K2是通孔开口与台阶边 缘之间的距离。

在模板上朝电路板这一面的陷凹台阶是模板中 要求台阶的另一个例子。在板上有凸起或高点 妨碍模板在印刷过程中的密封作用的时候,陷 凹台阶是所希望的。例子有条形码、测试通路 孔和增加性的踪迹线。

• 陷凹台阶的凹穴也用于两次印刷(two-print)模 板,它主要用于混合技术要求 - 或者通孔技术/ 表面贴装或者表面贴装/倒装芯片。在通孔技术 /表面贴装的情况,第一个模板用正常厚度的模 板(6-mil)印刷所有的表面贴装锡膏。第二个模 板印刷所有通孔元件的锡膏。这个模板通常是 15~25-mil 厚,为通孔元件提供足够的锡膏。 陷凹台阶(通常 10-mil 深)是在这个第二次印刷 模板的朝板面上,在第一次印刷所有表面贴装 锡膏的位置上。这个台阶防止通孔印刷期间抹 掉表面贴装锡膏。

元 件 0402 0603 0805 1206 直径(d)mm 0.29 0.36 0.55 0.8

鋼板開孔設計

细间距IC/QFP,为防止应力 集中,最好两端倒圆角

片状元件的防锡珠开法最好选择内 凹开法,这样可以避免墓碑现象

模板设计时,开口宽度应至少保证 4颗最大的锡球能顺畅通过

各種表面貼裝元件的寬深比/面積比舉例

环境 - 温度、湿度、灰尘 操作员 - 训练、感悟性

幾種新鋼板介紹

• 锡膏的发展 因为锡膏的颗粒尺寸再倒装芯片应用中是重要

的,一些供应商开发具有颗粒均匀分布和尺寸 小于25µm的材料。沉淀的焊锡量和高度决定于 使用的模板的厚度和开孔尺寸,和刮刀的材料。 在印刷之后,锡球在氮气环境下的对流炉中回

4. 网络与主机通信(Networking and host

communications):使印刷机入网的新选项 有两种基本形式: 1)GEM/SECS主机通信允许终端用户完全遥 感访问和控制印刷机的各种功能。典型的使 用:控 制整条线,跟踪制造周期内的产品, 如果有必要,停机、对设备的特定部分发送 信息等。 2)文件重新定向允许从中央位置控 制印刷机的文件,使得备份程序和连续参数 的维护简单得多。

5. 设备应用程序(equipment-utilization

program)。保证机器得到优化和维护,按照 制造要求运行。 一些印刷机现在可以通过查 看自身元件的输出来实现自我检验。

6. 双轨能力(Dual-lane capability)。当装备有

封闭材料转移系统和有两套开孔的模板时, 可以使一台 单一模板的印刷机支持其后的双 轨制造系统。

3. 厚度(thickness)。最后的印刷厚度不应该变化超出所希

望印刷厚度的±20%。材料少可能产生焊锡不足或开 路,在胶剂情况会丢失元件。材料多可能造成锡点太 饱满或锡桥,对胶剂情况会污染锡点或开路。

4. 挖空(scoop)。这是刮刀压力过大、刮刀刀片太 软或开孔太大的结果。这个缺陷可能引起锡 点的锡量不足,或胶点的胶量不足,无法将 元件固定。挖空的量应该限制在最大变化不 超过从最高到最低的20%。

• 4.结论 当设计模板开孔时,在长度大于宽度的五倍时考 虑宽深比,对所有其它情况考虑面积比。随着这 些比率的减少并分别接近1.5或0.66,对模板孔壁 的光洁度就要求更严厉,以保证良好的锡膏释放。 在选择提供光滑孔壁的模板技术时应该小心。作 为一般规则,将模板开孔尺寸比焊盘尺寸减少 1~2-mil,特别是如果焊盘开口是阻焊层界定的。 当焊盘是铜箔界定时,与多数微型BGA一样,将 模板开孔做得比焊盘大 1~2-mil 可能是所希望的。 这个方法将增加面积比,有助于微型BGA的锡膏 释放。

• 对于可接受的锡膏释放的一般接受的设计指引

是,宽深比大于1.5、面积比大于0.66。宽深比 是开孔的宽度除以模板的厚度(W/T),是面积 比的一维简化。面积比是焊盘面积除以开孔侧 壁面积。当长度远大于宽度时,面积比与宽深

比相同。当模板从电路板分离时,锡膏释放遭

遇一个竞争过程:锡膏将转移到焊盘或者粘附

面

(W.L/2T(W+L)>0.66)

积

比

若L>5W,则考虑 宽厚比;否则考虑

面积比

鋼板開孔設計

对模板进行开口设计时,不能一味地追求宽厚

比/面积比而忽略了其它工艺问题,如:连锡、

防

锡珠等

锡 珠

各类防锡珠开法

开

法

鋼板開孔設計

印 胶 鋼 板

长条形的宽度W应为:0.3≤

以形成在PCB的两面有 焊接圆角的焊接点。

• 3. 台阶与陷凹台阶(relief step)的模板设计 在一些情况中,模板可能要求台阶。一种情况 是对密间距(fine-pitch)元件的向下台阶区域。 有一个例子是,对所有元件为 8-mil 厚度的模 板,20-mil 间距的除外,它要求 6-mil 的厚度。

cut)、混合式(hybrid)、电铸(electroformed) • 台阶/释放(step/release)模板设计 • 胶的模板开孔设计 • 混合技术:通孔/表面贴装模板设计 • 片状元件的免洗开孔设计 • 塑料球栅阵列(PBGA)的模板设计 • 陶瓷球栅阵列(CBGA)的模板设计 • 微型BGA/芯片级包装(CSP)的模板设计 • 混合技术:表面贴装/倒装芯片(flip chip)的模板设计 • 锡膏释放与锡砖的理论体积(长 X 宽 X 厚)的比例