交付周期缩短计划Lead-time reduction plan

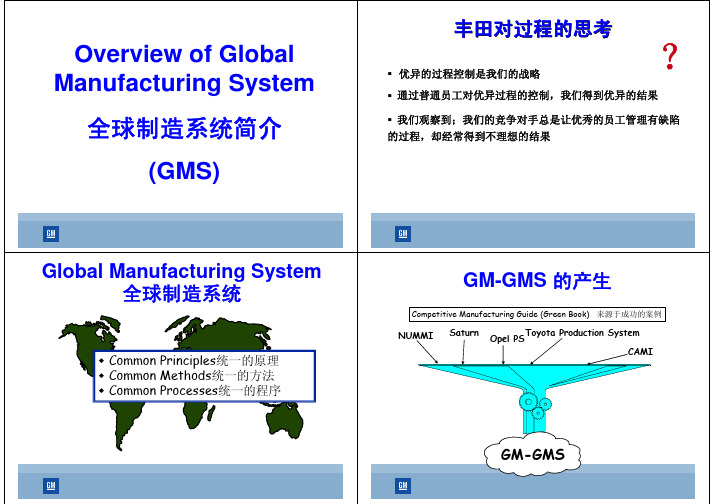

S-GMS 简介

QSB WORKSHOP REV. 091304 QSB WORKSHOP REV. 091304StandardizationGM-GMSBuilt-InLead TimeQSB WORKSHOP REV. 091304QSB WORKSHOP REV. 091304QSB WORKSHOP REV. 091304QSB WORKSHOP REV. 091304Cycle TimeLucy EthelFredCycle TimeLucyEthel不均衡不均衡QSB WORKSHOP REV. 091304 QSB WORKSHOP REV. 091304QSB WORKSHOP REV. 091304 QSB WORKSHOP REV. 091304QSB WORKSHOP REV. 09130421S-GMS 评估QSB WORKSHOP REV. 09130422持续改进缩短交付周期造入质量标准化操作人员参与总分可行性研究可行性研究的目的认识自己工厂与竞争者或世界标杆水平的差距有效改进活动的第一步——改善QSB WORKSHOP REV. 0913045T he mo s t i mp o r QSB WORKSHOP REV. 091304QSB WORKSHOP REV. 091304QSB WORKSHOP REV. 091304304050607080Production Volume per Person per Day Number of Die Change per Day Die Change Time Average Stroke per 相同的输入(人,机,料),却有不同的输出雷达图(Bench Marking)QSB WORKSHOP REV. 091304 QSB WORKSHOP REV. 091304 34经理级人员应该作为责任人来倡导并发起改善活动对工作最熟悉的人就是那些每日在那个岗位工作的人超过一半的生产中的问题是由支持部门的问题所导致的QSB WORKSHOP REV. 091304 QSB WORKSHOP REV. 091304Standard Work 标准化作业Rev 1.0 - Jan. 2008Short Lead Time 缩短制造周期QSB WORKSHOP REV. 09130441QSB WORKSHOP REV. 09130442Build In Quality (Quality Management) (制造质量) (制造质量)DesignMethod最佳QDC的工厂- 目标分解 - 标准化操作Management FoundationTool- P-D-C-A - 3 GEN 策略-可行性分析 (了解目前状态) - 5S (自我控制) - 目视化管理 (自我判断) - 生产性维护- 看板 - 按灯 - 7种工具/PPSR - 7种浪费 - 合理化建议的体制 - 跨部门工作小组建立精益生产的理念 全 员 参 与QSB WORKSHOP REV. 09130443QSB WORKSHOP REV. 09130444Way of Thinking to promote Kaizen 促进改善的思考方法促进改善的思考方法1. 考虑顾客第一 2. 找到问题点 3. 集中重要问题 4. 全员参与 5. P-D-C-A的循环 6. 持续改进QSB WORKSHOP REV. 09130445QSB WORKSHOP REV. 091304461.1 谁是顾客?一般概念:顾客是购买公司产品或服务的人。

生产计划订单排产与物料控制

生产计划订单排产与物料控制生产计划与物料控制高级研修班(PMC)培训时间: 2014年6月28-29日北京培训费用: 3800元/人(含培训费、教材费、午餐费、茶点费等)主办单位: 北京万博汇管理顾问有限公司培训对象:生产总监、生产经理、生产计划经理、生产计划员、车间主任、物料主管、采购主管及相关人员课程简介:生产计划和物料控制部门是一个企业“心脏”,统筹营运资金、物流、信息等动脉,其制度和流程决定公司盈利成败.),这个部门(PMC)掌握企业生产及物料运作的总调度和命脉.直接涉及影响生产部、生产工程部、采购、货仓、品控部、开发与设计部、设备工程、人力资源及财务成本预算控制等.生产及物料控制部门和相关管理层必须充分了解:物料计划、请购、物料调度、物料的控制(收、发、退、借、备料等)、生产计划与生产进度控制,并谙熟运用这门管理技朮来解决问题。

电第一室:销售计划/生产计划/物料计划协调接口管理话1.销售计划/生产计划角色和定位---订单总导演/总指挥8 2销售计划/生产计划/物料计划先进组织架构5 ◆东莞诺基亚公司销售计划/生产计划/物料计划组织架构9 3.生产计划/物料控制五大职能----欠料分析跟进/备料功能/呆料预防--处理5 4.生产计划与销售业务链接流程2 ◆准时生产计划VS市场业务部VS客户“三赢”规则0 ◆中兴通讯销售计划/生产计划/物料计划接口职能图/资源图实例分析3 ◆美的滚动周计划负荷分析和三天生产计划不能变职能图6 ◆控制扦单、急单、补单/加单五种措施--某公司张涵◆通过市场调查/信息反馈提高订单预测准确率三大做法5.销售预测与主生产计划(MPS)与月/周生产计划/物料计划(MRP)链接流程--ordermanagemen◆销售预测/生产计划变化反馈和预测库存控制协调--销售预测微调制度化降低预测库存成本原理分析◆销售计划流程――销售预测流程/销售计划流程/备货计划流程/生产计划流程6.制造业生产计划控制三种模式――预期滚动计划系统/推进式生产控制系统/拉动式生产控制系统◆世界五百强企业.施耐德电气Schneider新产品推进式生产控制系统第二室销售计划/生产计划控制流程---ordermanagement-(包括项目计划)1.销售预测计划/主生产计划(MPS)与月/周生产计划控制流程七途径--讲师/学员点评某公司现场诊断◆提升编制销售预测计划编制准确性六大步骤◆华润集团销售预测计划编制六大步骤实例分析◆青岛海尔新产品项目计划总体方案控制流程实例分析--ordermanagement◆西门子月/周/项目计划时间节点协调流程分析◆富士康SAP系统主生产计划流程案例---ordermanagement◆大金空调计划控制流程ERP-ORACLE系统主界面实例分析◆青岛海尔月/周/日项目计划协调流程实例分析◆富士康集团(台湾)公司月度滚动产能负荷分析/三天生产计划不能变的滚动产能负荷分析实例分析2.透过准时化生产机制解决订单频繁变更三种方法--Productionplanchangemanagement◆顺德美的日用集团扦单、急单、补单/加单/生产计划紧急控制流程实例分析◆飞利浦扦单/急单计划紧急控制流程案例分析-Productionplanchangemanagement◆飞利浦生产查询界面/生产删改信息查询界面/产品工艺流程查询界面/产品作业报表查询界面实例解析3.生产计划控制管理(精益)模式---均衡化/柔性化拉动计划◆准时化/均衡化生产方式(JIT)运用方法四大独特之处◆准时化生产方式---柔性化与同步化与均衡化◆某法国著名企业(拉动)一周生产计划不能变控制流程实例分析◆准时化生产方式双广告牌管理的基本原理解析◆杭州博世(BOSCH)均衡化(拉动)一周生产计划板不能变(生产广告牌)实例图片及说明分析◆飞利浦负荷瓶颈库存量设定实例—离散型生产模式第三室生产计划进度控制----deliverymanagement1.缩短产品周期流程--leadtimereduction◆西门子产品周期缩短流程价值流案例分享◆某公司缩短产品周期电脑系统(用友)流程主界面实例分析2.月/周生产计划产能连续滚动负荷分析制度化◆中国某著名公司月度主排产计划制定十三依据◆中国某著名公司三天生产计划依据制定九依据3.月/周生产计划排程表制定与执行重点演练--4.分析产能负荷七要素方面---人力负荷/机器负荷--◆广州某公司2007/04月产能负荷分析会实录文件5.生产进度监控三个阶段------事前/事中/事后(1)如何统计分析生产数据生产能力效率表/综合效率分析----事后管理第四室物流计划跟进与存量管制◆物流计划流程七步骤----某公司学员现场诊断(学员与讲师互动点评)◆扦单、急单、补单/加单/生产计划紧急update物料计划流程解析◆上海西门子ERP—SAP/R3系统RUN-MRP流程主界面分析◆北京某公司NormalOrder/CONSIGNMENT/VMI/JIT/BufferControl四种采购工作流程1.供货商交期管制十大之道--leadtimereduction◆伟创力(Flextronics)在物料欠料分析表实例分析◆物料短缺八大原因和七种预防对策2.物料管理相辅相成十四流程--warehousemanagement (1)物料管理精髓三个盲点和八大死穴--―伟创力美资公司呆料预防/处理制度实例/工程更改流程分析◆美的/一汽马自达公司/精工集团(日资)补料/损耗控制案例分析--降低内循环成本3.最新先进物流管理(精益)流程模式◆物料管理---JIT三A政策六措施◆深圳某著名台资企业(雷卫旭辅导)JIT供货推行十二步骤计划表实例解析(1)内部物流配送管理流程解析--Internallogisticmanagement◆格力空调JIT物料操作指导书解析--warehousemanagement◆博世(BOSCH)现场利用电子标签发料实例分析◆在线补充物料(RIP)KANBAN计算◆物料补充时间间隔计算◆在线物料标识及KANBAN卡设计◆博世配送系统物料广告牌实物/图片实例分析◆华晨宝马现场超市广告牌请购图片实例分析◆ABB/AREVA现场超市双箱广告牌请购图片实例分析(2)外部供应物流配送管理流程解析◆通用汽车JIT供应商物流评审标准解析(SQE)◆供应商管理库存(VMI)-某著名企业VMI协议实录分析◆华强三洋供应商驻厂代表配送/退料/换料广告牌实物图片实例分析/集货配送(Milk-Run)管理方法◆使用条形码及与供货商进行电子数据交换(EDI)实例展示◆存量管制--inventorymanagement◆需求预测、物料计划与库存控制原理/四大策略◆青岛海尔公司需求预测变化和库存相应调整控制流程实例◆长虹采购订单模式实例分析----大陆标准/通用物料采购/海外leantime长物料采购◆安全存量VS最高存量VS.最低存量定义◆安全存量三种设定方法◆ABC控制法--warehousemanagement◆长周期采购批量、库存控制与销售预测的量变关系◆库存量降低五大方法◆库存周转率定量计算◆提高库存周转率的途径尾声:当头棒喝—捅破窗纸1.结合公司实际情况通过学员体会分享2.讲师点评3.实践/活用所学五步讲师介绍---雷卫旭:香港理工大学MBA,香港生产力促进局特约讲师、美国管理学会(AMA)授权专业培训师、清华大学/北京大学/中山大学EMBA班特邀实战型讲师..北京时代光华签约讲师.2004/2005/2006年被培训论坛推誉为“十大实战派培训师”、专业课程讲授专家、资深顾问.曽任某大型日港合资企业副总经理,拥有十几年的物料采购管理经验. 企业高层管理及课程讲授经验非常丰富,讲授/辅导过4524家中外企业(至2006底)、融集中、港、台多家企业经验之精华.并由北京大学出版《如何做好物料计划控制》系列丛书和北京时代光华出版管理光盘,特别是2004/2005/2006年间定期辅导顺德美的日用集团/富士康集团供应链管理项目(精益/JIT-生产/物料计划/采购).“寓观念于谈笑间,蕴哲理于诙谐中”,风格生动、幽默,讲解深入浅出或浅入深出,不仅案例丰富,且提供多种实用的解决问题之工具及技巧.至今有四万九仟以上人次接受专业课程训练,其务实的作风深受好评.。

SLT-缩短制造周期

施FIFO、问题跟踪、问题解决、目视化,以缩

短制造周期。

➢先进先出 ➢简单流动(物料、生产、信息)

~15~

Copyright © 2007 Liuzhou Wuling Automobile Industry Co., Ltd.

先进先出

定 单材 料

材料 材料

在制品 在制品

在制品 在制品

团结 高效 和谐

生产阶段

~9~

Copyright © 2007 Liuzhou Wuling Automobile Industry Co., Ltd.

缩短制造周期

原料生时

等待

Waiting

时时

Transportation

时放

ging

混合

时时

nspection

包装

Packaging

装时

Set-up

团结 高效 和谐

库房地 址

物料标 示

先进先 出标示

团结 高效 和谐

~21~

Copyright © 2007 Liuzhou Wuling Automobile Industry Co., Ltd.

3、先进先出术语

团结 高效 和谐

列

排

排:原则上以观察者左右方向作为排; 列:以观察者前后方向为列。

~22~

Copyright © 2007 Liuzhou Wuling Automobile Industry Co., Ltd.

Full

Full

Full

Full

Empty

Empty

团结 高效 和谐

合理的产品包装支持运输和生产

~33~

Copyright © 2007 Liuzhou Wuling Automobile Industry Co., Ltd.

常用英文缩写

QM质量手册-Quality Manual

QMS质量管理体系-Quality Management System

MRB质量例会-Material Review Board

CQE注册质量工程师-Certified Quality Engineer

STEPS解决问题团队卓越系统-System for Team Excellence in Problem Solving

物流

SCM供应链管理-Supply Chain Management

PPAP生产件批准程序-Production Part Approval Process

FIFOቤተ መጻሕፍቲ ባይዱ进先出-First in,First out

纠正措施程序-Corrective Action Processes

设备校准Equipment Calibration

纠正预防措施Corrective and Preventive Action Processes

SPC统计过程控制-Statistical Process Control

TOPS解决问题小组-Team Oriented Problem Solving

SUR快速换活-Set up Reduction

CFM连续流动-Continuous Flow Manufacturing

差错预防Error Proofing

拉动生产Pull System

EQS 16个方针-Management Review、Quality Training、Change Control Process、Processes to ID Special Characteristics、Eaton Internal Supplier PPAP/FAI、Supplier Quality Mgmt.、(P)FMEA、Process Control、MSA、Fresh Eyes Audit、Common Mfg. & Special Processes Audit、Process Capability Methods & Requirements、Control of Nonconforming Material、Performance Analysis and Improvement Process、Corrective and Preventive Action、Quality Alert System

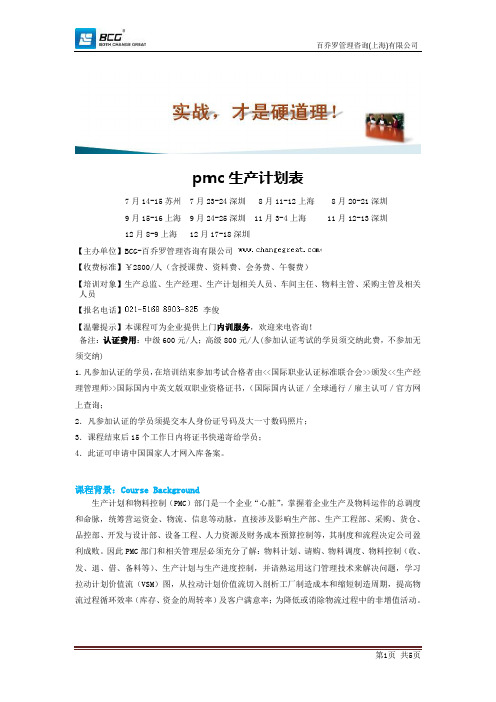

PMC计划表

pmc生产计划表7月14-15苏州 7月23-24深圳 8月11-12上海 8月20-21深圳9月15-16上海 9月24-25深圳 11月3-4上海 11月12-13深圳12月8-9上海12月17-18深圳【主办单位】bcg-百乔罗管理咨询有限公司【收费标准】¥2800/人(含授课费、资料费、会务费、午餐费)【培训对象】生产总监、生产经理、生产计划相关人员、车间主任、物料主管、采购主管及相关人员【报名电话】李俊【温馨提示】本课程可为企业提供上门内训服务,欢迎来电咨询!备注:认证费用:中级600元/人;高级800元/人(参加认证考试的学员须交纳此费,不参加无须交纳)1.凡参加认证的学员,在培训结束参加考试合格者由<<国际职业认证标准联合会(国际国>>颁发<<生产经理管理师>>国际国内中英文版双职业资格证书,内认证/全球通行/雇主认可/官方网上查询;2.凡参加认证的学员须提交本人身份证号码及大一寸数码照片;3.课程结束后15个工作日内将证书快递寄给学员;4.此证可申请中国国家人才网入库备案。

课程背景:course background 生产计划和物料控制(pmc)部门是一个企业“心脏”,掌握着企业生产及物料运作的总调度和命脉,统筹营运资金、物流、信息等动脉,直接涉及影响生产部、生产工程部、采购、货仓、品控部、开发与设计部、设备工程、人力资源及财务成本预算控制等,其制度和流程决定公司盈利成败。

因此pmc部门和相关管理层必须充分了解:物料计划、请购、物料调度、物料控制(收、发、退、借、备料等)、生产计划与生产进度控制,并谙熟运用这门管理技术来解决问题,学习拉动计划价值流(vsm)图,从拉动计划价值流切入剖析工厂制造成本和缩短制造周期,提高物流过程循环效率(库存、资金的周转率)及客户满意率;为降低或消除物流过程中的非增值活动。

常用英文缩写

EBEA伊顿优秀业务体系评估-Eaton Business Excellence AssessmentEBEA伊顿优秀业务体系优秀大奖-Eaton Business Excellence AwardEBEC伊顿优秀业务体系认证-Eaton Business Excellence CertificateEBE伊顿业务优秀-Eaton Business ExcellenceEBS伊顿业务体系-Eaton Business SystemELSS伊顿精益六西格玛-Eaton Lean Six SigmaELS伊顿精益生产系统-Eaton Lean SystemEQS伊顿质量体系-Eaton Quality SystemEPWP伊顿理念与实践-Eaton Philosophy Work PracticesAPEX争取优秀业绩-Achieving Performance EXcellencePBA基于绩效的审核-Performance Based AssessmentSCU转向器-Steering Control UnitsPV优先阀-Priority ValvesLT交付周期-Lead TimeWIP在制品-Work in processOTD及时交货率-On Time DeliveryDOH库存天数-Days on handABCQ(PSEQ)- Preferred首选的, Standard标准的, Extended扩展的, Quote to order精益生产8大工具-VSM、5S、SW、TPM、SUR、差错预防、CFM、PULL新精益生产8大工具-VSM、5S、SW、TPM、SUR、物料流、问题解决、六西格玛工具精益生产8大浪费-等待、过度加工、运输、废品、库存、过量生产、多余动作、未被采用的创新(添加此条)物有其位,物在其位Place For Everything, Everything In It’s Place, All the Time5S-Sort(整理)、Straighten(整顿)、Shine(清扫)、Standardize(清洁、标准化)、Sustain(素养)VSM价值流程图-Value Stream MappingSW标准化工作-Standardized WorkTPM全面设备维护-Total Productive MaintenanceSUR快速换活-Set up ReductionCFM连续流动-Continuous Flow Manufacturing差错预防Error Proofing拉动生产Pull SystemEQS 16个方针-Management Review、Quality Training、Change Control Process、Processes to ID Special Characteristics、Eaton Internal Supplier PPAP/FAI、Supplier Quality Mgmt.、(P)FMEA、Process Control、MSA、Fresh Eyes Audit、Common Mfg. & Special Processes Audit、Process Capability Methods & Requirements、Control of Nonconforming Material、Performance Analysis and Improvement Process、Corrective and Preventive Action、Quality Alert SystemBSC平衡计分卡-Balanced ScorecardEPM企业绩效管理-Enterprise Performance ManagementPP利润计划-profit planSP战略计划-Strategic PlanBPI业务流程改进-Business Process ImprovementPIP业绩改进计划-Performance Improvement PlanSWOT-Strengths强项, Weakness弱势, Opportunities机会, Threats威胁KSI关键战略议题-Key Strategic IssuesKSO关键战略目标-Key Strategic ObjectivesCIF持续改进架构-Continuous Improvement FrameworkCI持续改进-Continuous ImprovementOpA运营审核-Operations AssessmentKOF关键运营要素-Key Operating FactorKOR关键运营结果-Key Operating ResultKPI关键业绩指标-Key Performance IndicationAPAC亚太地区-Asia PacificEMEA欧洲中东和非洲-Europe, Middle East, and AfricaFYI供你参考-For Your InformationYTD年初至今-Year To Date质量DPPM百万分比的缺陷率-Defective parts per millionFMEA失效模式和后果分析-Failure Mode and Effect AnalysisAPQP先期质量策划-Advanced Product Quality PlanningMSA测量系统分析-Measurement system analysisDOE试验设计-Design of ExperimentCAR纠正和预防措施要求表-Corrective Action RequestSQE供应商质量工程师-Supplier Quality EngineerCPK过程能力分析-Complex Process Capability index纠正措施程序-Corrective Action Processes设备校准Equipment Calibration纠正预防措施Corrective and Preventive Action ProcessesSPC统计过程控制-Statistical Process ControlTOPS解决问题小组-Team Oriented Problem SolvingQSP质量管理体系程序文件-Quality System ProcedureQM质量手册-Quality ManualQMS质量管理体系-Quality Management SystemMRB质量例会-Material Review BoardCQE注册质量工程师-Certified Quality EngineerQOS质量运营体系-Quality Operating SystemFTFR最终试验不合格率-Final Test Failure Rate8D-8 Disciplines (Structured team problem solving method)解决问题的8个步骤--成立团队、定义问题、采取遏制措施、根本原因分析、选择和验证解决方案、执行预防措施、采取预防措施、总结激励团队。

pmc生产计划表

pmc生产计划表7月14-15苏州 7月23-24深圳 8月11-12上海 8月20-21深圳9月15-16上海 9月24-25深圳 11月3-4上海 11月12-13深圳12月8-9上海 12月17-18深圳【主办单位】BCG-百乔罗管理咨询有限公司【收费标准】¥2800/人(含授课费、资料费、会务费、午餐费)【培训对象】生产总监、生产经理、生产计划相关人员、车间主任、物料主管、采购主管及相关人员【报名电话】李俊【温馨提示】本课程可为企业提供上门内训服务,欢迎来电咨询!备注:认证费用:中级600元/人;高级800元/人(参加认证考试的学员须交纳此费,不参加无须交纳)1.凡参加认证的学员,在培训结束参加考试合格者由<<国际职业认证标准联合会>>颁发<<生产经理管理师>>国际国内中英文版双职业资格证书,(国际国内认证/全球通行/雇主认可/官方网上查询;2.凡参加认证的学员须提交本人身份证号码及大一寸数码照片;3.课程结束后15个工作日内将证书快递寄给学员;4.此证可申请中国国家人才网入库备案。

课程背景:Course Background生产计划和物料控制(PMC)部门是一个企业“心脏”,掌握着企业生产及物料运作的总调度和命脉,统筹营运资金、物流、信息等动脉,直接涉及影响生产部、生产工程部、采购、货仓、品控部、开发与设计部、设备工程、人力资源及财务成本预算控制等,其制度和流程决定公司盈利成败。

因此PMC部门和相关管理层必须充分了解:物料计划、请购、物料调度、物料控制(收、发、退、借、备料等)、生产计划与生产进度控制,并谙熟运用这门管理技术来解决问题,学习拉动计划价值流(VSM)图,从拉动计划价值流切入剖析工厂制造成本和缩短制造周期,提高物流过程循环效率(库存、资金的周转率)及客户满意率;为降低或消除物流过程中的非增值活动。

课程风格:Curriculum Feature“60/40”时间原则(学员40%,讲师60%)、小组讨论/发表、管理电影分享/研讨、案例分析、情景仿真、自带企业资料现场诊断和实作对策、游戏分享、学员与学员、讲师互动相辅而成、少讲理论多讲实践经验,要求学员课堂结合本公司实际情况量身订做提出问题(可在课堂打断讲师思路),不是纯粹填鸭灌输,也不是研究客观案例.而是让学员体验执行过程,关注现实事例. 面对面向老师提出公司问题,老师需要提成解决问题措施/方案。

管理学精益思想名词解释总结

管理学精益思想名词解释总结精益思想(Lean Thinking)是一种管理理念,由美国麻省理工学院(MIT)所创立,旨在通过消除浪费、提高价值流、追求持续改进来提高组织的效率和竞争力。

下面是对精益思想中常用的名词进行解释和总结。

1. 浪费(Waste):指在生产过程中没有为客户创造价值的活动。

精益思想将浪费分为七大类:运输、库存、动作、等待、过处理、缺陷和不必要运动。

通过消除这些浪费,组织可以提高效率和质量。

2. 价值流(Value Stream):指为了满足客户需求而进行的一系列活动和流程。

精益思想通过对价值流的分析和改进,来优化整个价值创造过程,以减少浪费并提供更高价值的产品或服务。

3. 一体化价值流(Integrated Value Stream):指将供应链中的所有活动和流程整合起来,以实现物质、信息和价值的无缝流动。

精益思想提倡统一敏捷的交付,避免传统的功能分工导致的各种障碍。

4. 短交付周期(Short Lead Time):指从客户下订单到产品交付的时间。

精益思想认为,缩短交付周期可以提高客户满意度、降低库存和降低成本。

5. 好品质(Good Quality):指产品或服务符合客户要求的程度。

精益思想强调通过消除缺陷和提高质量控制来改进品质,并将质量问题视为机会来改进过程。

6. 拉动生产(Pull Production):指根据客户需求来触发生产。

精益思想反对推动生产,即根据预测的需求来生产,而主张建立一个基于实际需求的生产系统。

7. 单件流(One-Piece Flow):指将单个产品从一个工序流到另一个工序,以实现流程的平稳和快速运行。

精益思想认为单件流比批量生产更加高效和质量稳定。

8. 持续改进(Continuous Improvement):指通过不断地寻找问题、分析原因,并采取措施进行改进,来提高组织的效率和质量。

精益思想强调每个员工都应参与到持续改进中,并鼓励工作团队进行反思和学习。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

总L/T

L/T天数 责任部门

1天 业务部

1天 业务部

1天 PMC

1天 PMC

5~7天 采购部

1天 3~10天 3~5天 生产部 生产部 生产部

1~3天 品质部

1~2天 资材部

2~3天 船务部

20~32天

2、Lead-time缩短计划

1、通用的辅料、原材料等提前备料,确保安全库存,缩短物料采购周期;

2、将同类的产品安排在一起生产,缩短和减少换线的时间;

ction plan

交付周期缩短计划

1、Lead-time时间

区分

客户订单接收

准备周期

物料采购

生产周期

检验周期 入库周期

运输周期

内部订单转换 订单评审 生产计划 产前会议 原材料采购 生产准备 生产过程 包装过程 成品检验 合格品入库 工厂运输到码头

交付周期缩短措施

3、做好设备维护保养,减少设备故障率;同时要确保设备易损件备好安全库存; 4、确保生产效率达成目标:通过培养多能工来实现消除瓶颈工序以及协助操作不熟练员工;

5、生产过程中严格落实首件、巡检制度,杜绝批量性不良返工的情况发生;

6、当订单交期紧急或者订单大量增加时,通过:1)增加人力、2)增加设备、3)增加工时即加班时间等方式来灵活应对;