PFMEA详细使用方法

pfmea例子

pfmea例子PFMEA是工程师们在生产制造、设计和开发的过程中采用的一种重要工具,它用于分析和识别潜在的失效模式及其效应,并采取一定的预防措施,以提高产品和过程的质量。

在本文中,我们将结合一个PFMEA的例子,详细介绍如何使用PFMEA工具来识别和预防潜在的失效模式和效应。

一、定义我们的例子在开始进行PFMEA之前,我们需要定义我们使用的是哪个产品或过程,以便我们进行详细的分析和评估。

假设我们的例子是汽车制造过程中的自动泊车辅助系统。

二、建立建设团队由于自动泊车辅助系统涉及多个方面,例如电子、机械、软件等,因此我们需要建立一个跨部门的团队,包括工程师、设计师、技术员、质量控制人员等,以确保每个方面都得到了充分的考虑和参与。

三、识别潜在的失效模式和效应在此阶段,我们需要对自动泊车辅助系统的各个方面进行全面的分析和评估,以确定潜在的失效模式和效应。

例如:- 失效模式:车辆无法准确自动识别和停放。

- 效应: 长期使用后车辆的设备可能出现损坏,甚至导致车辆无法启动。

- 失效模式:传感器无法正常工作。

- 效应: 使泊车过程不能安全,车辆有可能碰撞其他车辆或物体。

- 失效模式:系统软件程序出错。

- 效应:导致车辆无法正常驾驶,有可能造成交通事故。

四、确定失效模式的风险优先级在确定潜在的失效模式和效应之后,我们将确定每个失效模式的风险优先级,以便我们能够更好地了解风险大小和处理优先级。

该方法取决于失效的可能性、危害和发现可能性的乘积。

我们建议采用数字大小为1到10,数字越高则表示失效的严重性越高。

五、建立控制措施在确定失效模式和风险优先级之后,我们需要建立相应的控制措施,以减轻或避免失效的效应。

例如:- 采用多个传感器以提高准确性并减少失效的可能性。

- 建立合适的故障检测与纠正系统,在操作系统出错时的同时修复它。

- 明确系统的软件设计和开发的标准,以保证其正确性和适应性。

六、建立检测和监测措施在建立了相应的控制措施之后,我们需要建立检测和监测措施,以确保实施有效并及时告知需要采取改进措施的数据。

PFMEA教程

卡死等损坏现象。

一、PFMEA基本知识

FMEA解决问题的逻辑思路

分

现行预计的产品/过程

析

对顾客或下工程的 影响

可能产生的失效模式

哪些原因可能造成

分

这个失效模式

析

可采取的对策

是否消除

一、PFMEA基本知识

过程步骤 功能要求

潜在 失效模式

失效 潜在后果

号。 • 过程责任: 负责的部门或小组 • 编制者: 负责编制的工程师姓名、电话、公司名称 • 车型年度/项目: 将要应用到的车型或项目(如果知道) • 关键日期: 填入PFEMA的初始日期,不应超过生产日期,

或客户要求提交PPAP的日期之前。 • FMEA日期: 制作的日期或修改的日期 • 核心小组 : 小组成员姓名,联系信息,可用附件。

预防 探测

探R 测 P 建议措施 度N

责任与 目标

完成日期

行动结果

采行措施

严 重 度

频 度

探 测 度

R P N

2024/8/5

27

二、PFMEA栏位项目介绍

过程功能 要求

潜在 失效模式

失效 潜在后果

严 重 度

等 级

潜在失效 起因/机理

频 度

现行 过程控制

预防 探测

探R 测 P 建议措施 度N

责任与 目标

• 2)请教熟悉过程的人员帮助建立流程图 • 3)对过程流程的起始和结束点形成一致 • 4)关注改进提高的区域 • 过程是否符合标准,或者操作者是否使用相同的方法进行操作? • 操作步骤是否重复或无序? • 操作步骤是否为无增值劳动? • 操作步骤是否频繁出现错误? • 操作步骤是否循环返工?

PFMEA运用作业程序

1 目的1.1 PFMEA(potential failure mode and effects analysis for process )认可与评价过程的潜在失效以及该失效的后果;1.2确定能够清除或减少潜在失效发生机会的活动;1.3将PFMEA运用过程用文件规范化。

2 运用范围当发生以下情形之一时,应运用PFMEA技术以推动过程设计的改良。

2.1新产品或新部件的制造过程策划与设计的评价;2.2原有过程经过程设计更改的评价。

运用的时机为设计方案初步完成后,在与之相对应的工装制造之前,应早期介入。

3 职责3.1技术中心负责本工作的归口管理;3.2技术中心负责人负责组织核心小组;3.3工艺工程师负责对过程项目的功能进行描述;3.4核心小组负责罗列过程的潜在失效模式、潜在失效后果、严重度分级、频度分级、探测度分级;3.5工艺工程师负责对潜在失效采取现行过程控制预防,并采取核心小组提出的建议措施;3.6质控部负责协助工艺工程师对过程改良后的结果进行现行过程控制探测,并作出记录;3.7工艺工程师负责在工艺设计及工艺更改的前期反复提请核心小组运用PFMEA技术对工艺进行评价,直至工艺定案;3.8技术中心负责人负责在过程设计的不同阶段组织核心小组成员对过程进行潜在失效及失效的后果进行评价;3.9技术中心负责保留PFMEA活动的相关记录。

4 程序4.1组成核心小组核心小组成员应包含研发负责人、设计工程师、资深工艺工程师、生产工程师、质量工程师、销售工程师、采购工程师等,不同系列产品的过程设计作FMEA评价时,核心小组成员可有所变动。

4.2过程功能/要求描述过程功能的要求,往往应该在过程设计文件中已经描述清楚。

小组应对其描述的完整性能作出评审。

4.3潜在失效模式描述过程的潜在失效模式是指过程有可能不能满足或不能实现过程功能或过程要求或设计意图,它是对特定工序上的不符合的描述。

这种失效可能是下游工序某个潜在失效模式的一个相关起因,也可能是上游工序的某个潜在失效模式的一个相关后果。

PFMEA教程(五大工具)

Smiths Interconnect

27

2.4 PFMEA的实施步骤(12)

12.改善后风险顺序数(RPN)再评价

当确定了预防/矫正措施后,估算并记录措施执行结果的严重 度、发生度及侦测度,再次计算并记录矫正后RPN结果。 所有矫正后的RPN都应复查,而且如果有必要考虑更进一步的 措施,应重复分析。重点应该放在持续改善。

Smiths Interconnect

15

2.3 PFMEA的团队组成

• 以制程工程师或QE为主导,集 合相关的人员 –生产、制造

–制造工程

–品管 –QC 等人员共同将可能发生 的问题挖掘出來。

PFMEA中对「顾客」的定义,一般是指最终使用者,但也可以是 后续或下游制造或装配作业、服务工作以及政府法规。

预 防

功能、 特征或 要求是 什么?

后 果 是 什 么

有 多 糟 糕

发生 频率 如何

会有什么问题 •无功能 •部分功能 •功能过强 •功能降级 •功能间歇 •非预期功能

起因 是什 么

能做些什么 •设计更改 •过程更改 •特殊控制 •采用新程序或 指南的更改

跟踪 •评审 •确认 •控制计划

怎样预 防和探 测

Smiths Interconnect

17

2.4 PFMEA的实施步骤(2)

2. PFMEA的准备资料

• 制程/风险评定表:是分解每一制程站之每一个作业,了解每一 个作业可能帶来的失效模式。 –收集以往的顾客抱怨、顾客退货、特采、不合格、异常报告 (內部的/外部的)、检验报告等来做汇总。 –以脑力激荡的方式由小组成员开会讨论。

Smiths Interconnect

19

2.4 PFMEA的实施步ห้องสมุดไป่ตู้(4)

PFMEA作业指导书

PFMEA作业指导书PFMEA(Process Failure Mode and Effects Analysis)作为一种流程故障模式与效果分析方法,被广泛用于各种生产过程中的质量管理和风险预防。

本文将以PFMEA作业指导书为题,介绍该指导书的内容和编写要点,以及如何有效地应用PFMEA方法。

一、PFMEA作业指导书的内容和编写要点PFMEA作业指导书是一种详细记录和指导流程故障模式与效果分析工作的文件。

编写该指导书的目的是为了帮助团队成员了解PFMEA的目标、原则和方法,并提供清晰的指导和标准化的流程。

1. 指导书的结构和组织:指导书应该清晰地描述PFMEA的编写过程,并提供详细的步骤和要求。

一般来说,可以按照以下结构组织指导书的内容:(1)前言:介绍PFMEA的背景和目的,以及指导书的使用范围和适用对象。

(2)术语和定义:解释和定义与PFMEA相关的术语,确保团队成员对这些术语的理解一致。

(3)PFMEA的流程和步骤:详细描述PFMEA的编写流程和各个步骤,包括确定流程、收集数据、分析数据、评估风险、制定改进措施等。

(4)数据收集和分析的方法:介绍PFMEA中常用的数据收集和分析方法,例如流程图分析、故障树分析等。

(5)风险评估和控制方法:说明如何评估流程中的风险,并提供一些常用的控制方法和改进措施。

(6)案例分析和实例:通过实际案例和实例,展示如何应用PFMEA方法解决流程中的问题和风险。

2. 详细描述每个步骤和要求:在指导书中,对于每个PFMEA的编写步骤和要求,都需要进行详细的描述和说明。

例如,在确定流程步骤中,应该指导团队成员如何准确描述每个流程步骤,并了解相关的输入、输出和控制要素;在收集数据步骤中,应该明确指出应该收集哪些数据和信息,以及收集的方法和工具等。

3. 强调团队合作和沟通:PFMEA是一种团队性质的工作,需要不同角色和部门的专业人员之间的合作和沟通。

指导书中应该强调团队合作的重要性,鼓励成员之间的积极交流和协作。

PFMEA分析范例

PFMEA分析范例PFMEA(Process Failure Mode and Effects Analysis)是一种常用的管理工具,主要用于识别和预防潜在的过程故障和缺陷,以减少生产过程中的风险和提高产品质量。

本文将以汽车制造业为例,介绍PFMEA分析的一般步骤和范例。

1. 确定分析范围在进行PFMEA分析之前,首先需要明确分析的范围和目标。

例如,如果我们要分析汽车发动机组装过程中的潜在故障和影响,我们需要明确范围包括发动机组装的每个步骤和相关的子过程。

2. 识别潜在失效模式通过观察和收集数据,我们可以识别出潜在的失效模式。

在发动机组装过程中,可能存在的失效模式包括零件缺陷、装配错误、设备故障等。

3. 评估失效影响对于每个潜在失效模式,我们需要评估其对过程和产品的影响程度。

例如,零件缺陷可能导致发动机性能下降、安全隐患等。

通过评估失效影响,我们可以确定哪些失效模式是最重要和需要重点关注的。

4. 评估失效频率和发现率在这一步骤中,我们需要评估潜在失效的频率和发现率。

频率指的是该失效模式在特定时间段内发生的次数,发现率指的是我们能在生产过程中或产品出厂之前检测到该失效模式的概率。

5. 确定风险优先级通过综合考虑失效影响、频率和发现率,我们可以确定每个失效模式的风险优先级。

通常采用风险优先数(RPN)计算方法,RPN = 失效影响 ×频率 ×发现率。

风险优先级高的失效模式意味着需要优先采取预防和纠正措施。

6. 制定预防和纠正措施根据风险优先级,我们可以制定相应的预防和纠正措施来降低潜在失效的风险。

例如,对于零件缺陷,我们可以建立更严格的质量控制流程,提高零件的检验和筛选标准。

7. 实施和监控措施制定好措施后,需要将其实施到实际生产过程中,并进行监控和评估。

通过不断追踪和更新PFMEA表格,我们可以及时发现并纠正新的失效模式,不断提升生产过程的稳定性和产品质量。

总结:本文以汽车制造业为例,介绍了PFMEA分析的一般步骤和范例。

PFMEA范本

PFMEA范本PFMEA的步骤如下:1.定义过程范围和目标。

明确要分析的过程的输入、输出、边界、客户需求和质量标准。

2.建立过程流程图。

使用流程图或其他工具描述过程的各个步骤和活动,以及它们之间的关系和顺序。

3.识别潜在失效模式。

对于每个过程步骤或活动,列出可能导致输出不符合要求或客户不满意的所有失效模式。

4.评估失效后果。

对于每个失效模式,确定它会对输出、客户或其他相关方造成的影响或后果,以及这些后果的严重性。

5.评估失效发生概率。

对于每个失效模式,估计它在正常运行条件下发生的频率或概率,以及这些概率的大小。

评估失效检测能力。

对于每个失效模式,评估当前过程中是否有控制措施或检测方法可以预防或发现该失效模式,以及这些措施或方法的有效性。

7.计算风险优先数(RPN)。

对于每个失效模式,根据其后果严重性、发生概率和检测能力,使用一定的评分标准(如1-10)给予相应的分值,并将这三个分值相乘得到RPN。

RPN越高,表示该失效模式的风险越大,需要优先处理。

8.制定改进措施。

根据RPN的大小,确定需要采取哪些改进措施来消除或减少该失效模式的发生可能性、后果严重性或提高检测能力,并分配责任人、时间表和资源。

9.实施改进措施。

按照计划执行改进措施,并记录实施过程中遇到的问题和解决方案。

10.验证改进效果。

对改进后的过程进行测试或监测,验证是否达到了预期的目标和标准,并重新评估RPN。

更新文档和记录。

根据改进结果,更新PFMEA文档和其他相关文档,并保存记录以备将来参考或审计。

---●过程步骤---●失效模式---●失效后果---●后果严重性---●发生概率---●检测能力---●RPN---●改进措施 -------●---●---●---●---●---●---●---● -------●1.加工零件---●零件尺寸超出公差 ---●零件不合格,影响装配质量---●9---●4---●6---●216 ---●加强过程控制,定期校准设备,加强检验 -------●2.清洗零件---●清洗不干净,残留污垢或油渍 ---●零件不合格,影响涂装质量---●8---●3---●7---●168 ---●优化清洗参数,使用高效清洗剂,加强检验 -------●3.涂装零件---●涂装不均匀,出现气泡或脱落 ---●零件不合格,影响外观质量---●7---●2---●8---●112 ---●优化涂装参数,使用高质量涂料,加强检验 -------●...---●...---●...---●...---●...---●... ---●...---●... ----本文档所涉及的附件如下:●过程流程图●客户需求和质量标准●RPN评分标准●改进措施计划表本文档所涉及的法律名词及注释:●PFMEA:过程失效模式与后果分析,是一种分析和改进过程的方法,属于质量管理的范畴。

PFMEA的实施步骤

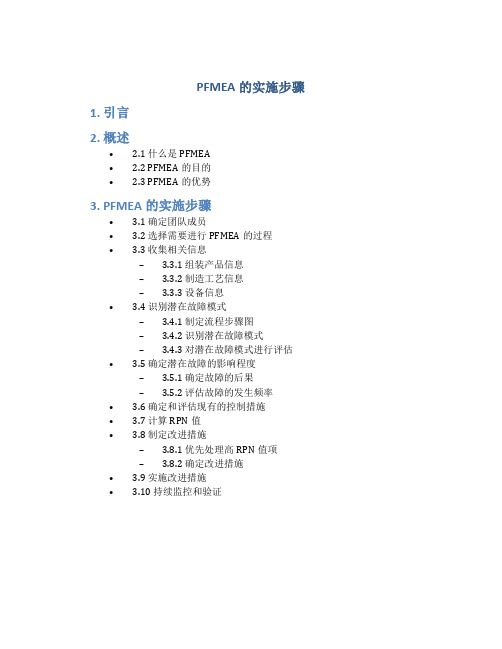

PFMEA的实施步骤1. 引言2. 概述• 2.1 什么是PFMEA• 2.2 PFMEA的目的• 2.3 PFMEA的优势3. PFMEA的实施步骤• 3.1 确定团队成员• 3.2 选择需要进行PFMEA的过程• 3.3 收集相关信息– 3.3.1 组装产品信息– 3.3.2 制造工艺信息– 3.3.3 设备信息• 3.4 识别潜在故障模式– 3.4.1 制定流程步骤图– 3.4.2 识别潜在故障模式– 3.4.3 对潜在故障模式进行评估• 3.5 确定潜在故障的影响程度– 3.5.1 确定故障的后果– 3.5.2 评估故障的发生频率• 3.6 确定和评估现有的控制措施• 3.7 计算RPN值• 3.8 制定改进措施– 3.8.1 优先处理高RPN值项– 3.8.2 确定改进措施• 3.9 实施改进措施• 3.10 持续监控和验证4. 结论5. 参考文献6. 附录以上是PFMEA的实施步骤的一个简要概述。

下面将详细介绍每个步骤的具体内容。

1. 引言在制造过程中,潜在的故障可能导致产品质量问题、生产拖延、成本增加以及不良声誉等问题。

为了避免这些问题的发生,企业需要进行潜在故障模式与影响分析(PFMEA)。

本文将介绍PFMEA的实施步骤,帮助读者了解如何应用PFMEA 来识别和预防潜在问题。

2. 概述2.1 什么是PFMEA潜在故障模式与影响分析(PFMEA)是一种质量管理工具,用于识别潜在的故障模式及其对产品或过程的影响。

通过分析故障模式、发生频率、后果严重性以及现有控制措施的有效性,可以制定出改进措施来降低故障的发生概率及其对产品或过程的不良影响。

2.2 PFMEA的目的PFMEA的目的是识别并评估潜在的故障模式,确定潜在故障的影响程度,并制定改进措施以预防故障的发生。

2.3 PFMEA的优势•可以帮助提前识别潜在问题并预防故障的发生。

•可以帮助改进产品和过程的设计,提高产品质量和可靠性。

•可以降低产品和过程的风险,减少不良事件的发生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

何謂製程FMEA?

製程不良模式分析,係在正式生產之前,於品質規劃階段中實施。

本項分析,係以新製程或經修改之製程為對象做系統化檢討及分析;用意在於事先預測、解決或監查製程中之潛在問題。

製程FMEA適用時機

在產品品質規劃的製程設計與開發驗證階段(第三階段)中實施,其為對新製程或預將修訂之製程,進行有系統的審查及分析方法。

期望能對新產品或將修訂之產品提供解決之道,或監控製程中所可能潛在的問題。

製程FMEA是一份持續檢討的文件,應該在可行性評估之前或之時就開始實施,在為生產提供所需要設備之前,應考慮所有的製程,從單個零組件到裝配。

對新的或修訂的製程預先檢討和分析,或在一個新型號、零組件的製造規劃階段預考慮、解決或監測潛在的製程失效。

製程FMEA的效益

◎確定潛在的與產品相關聯的製程失效模式。

◎評估失效之潛在顧客效應。

◎確定潛在的製造或裝配製程原因及確定製程變數。

◎建立一套改善優先系統。

◎用文件描述製造或裝配流程的結果。

團隊工作(Team effort):

在最初製程潛在FMEA過程中,責任工程師預計會直接地和積極地讓來自所有受影響製程的各部門代表共同參與。

這些部門應該包括,但不限於:裝配、材料、品質、服務和供應商、設計等部門。

FMEA與品質規劃之相關性

製程FMEA 流程圖

不良模式舉例: 彎曲、破裂、誤裝

效應範例:不規律之操作、外觀瑕疵、需格外的用力、無法扣緊 原因範例:扭力 之不當、不當之 工具、量具不準 確、保管不當之 損傷

製程FMEA的作成

以系統,次系統和(或)被分析零組件的方塊圖開始,並按以下次序應用於標準的PFMEA表格

1)FMEA序號:填入FMEA文件號,可用於追查。

2)項目:填入系統,子系統或零組件的名稱和號碼(型號),製程

正被分析。

3)製程責任:填入OEM,部門和組織。

也包括供應商(如果已知)。

4)編製人:填入負責準備FMEA之工程師的,電話號碼,和公司。

5)車型與年份:填入分析零件所裝附於客戶的型號及件份(將利

用和/或被分析中的設計或製程所影響)(如果已知的話)。

6)工程放行日期/主要生產日期:填入最初工程放行的日期與不超

過預定的生產開始日期。

7)FMEA日期:填入原版FMEA制訂的日期及最近的修改日期。

8)核心小組:列出負責的個人和有權去確認和(或)從事這項任

務的部門的名單。

(建議所有的團隊成員、部門、電話號碼、地

址等,均應包括在公文傳送登記表Distribution list中)。

9)製程功能與要求:填入對正被分析製程的簡單描述(如:旋轉、

鑽孔、焊接)儘可能簡單地指出正被分析的製程的目的,在製程中

有許多帶有不同潛在失效模式的流程,按單獨流程列出工序也許是

可取的。

10)潛在失效模式:潛在的失效模式被定義為一種方式,以這種方

式,製程可能潛在地無法滿足製程要求和(或)設計意圖。

它是在那對特定的工序上對不遵從的一種描述。

典型的失效模式可能是,但並不限於:

11)失效的潛在效果:失效的潛在效果被定義為失效模式對顧客的所

產生的效果,在這講義中的顧客是指下一個工程、隨後的工程或場所、交易商和(或)最終使用者。

當評估一個失效的潛在效果時,每一個都必需被考慮到。

按照顧客們可能注意或經歷過的事項來描述失效的效果,對於最終使用者而言,效果總是按照產品或系統的續效來加以說明,如:

如果顧客是下個工程或隨後的工程(場地),效果應按照製程或工程績效來說明,如:

12)嚴重性(Severity)(S):對用戶而言,嚴重性是對潛在失效模

式之效果(列在前面欄位)的嚴重性評估,嚴重性僅僅適用於效果,如果受失效影響的顧客指的是組裝廠或產品使用者,那麼評估嚴重性就處在製程工程師或團隊的經驗(知識)領域以外,在這些情況下,設計FMEA,設計工程師,和(或)隨後的製造或組裝廠製程工程師應該被諮詢。

嚴重性應該在1至10的等級上估計。

嚴重性評估標準

13)分類:這一欄可用於要求額外製程管制的零組件,子系統或系統

對任何特別的製程特徵(如:臨界的、關鍵的、主要的、重要的)進行分類,如果一種分類在FMEA中被確認,請通知設計責任工程師,在為這會影響與控制項確認有關的技術文件。

14)失效的潛在原因或結構:失效的潛在原因被定義為失效會如何發

生,按照能被矯正或控制的事情來描述。

原因應該這樣被描述,以便禰補努力能對準這些相關原因。

點型失效原因可以包括,但不限於:

‧不適當的扭距-在上-在下

‧不適當的焊接-電流、時間、壓力

‧不準確的量度

‧不適當的熱處理-時間、溫度

‧不充份的通風

‧不足或沒有潤滑

‧零組件遺失或錯位

只有特定過失或功能障礙(如:操作員過失、機器功能障礙)不應該被使用

15)發生性(Occurrence)(O):發生性是指特定失效原因與結構預

計會發生性的頻率(列在上欄)。

發生性等級數字有其含義但不一定是一個數值,用1~10的等級

來估計發生性的可能性。

就這種等級而言,只有導致失效模式的發生性應該加以考慮,而失效偵測的方法不在這裡考慮。

發生的評估標準

16)現行製程管制:現行製程管制是對要在一定程度上阻止了失效模

式出現,如果它出現就測出該失效模式的管制的描述,這些管制的可能是諸如裝置器差錯防止或統計製程管制之類的製程管

制,或者可能是後製程評估。

這評估可以在目標製程發生後或在隨後的製程上發生。

(1)防止原因/機構或失效模式/效應的發生,或降低他們的發生性

(2)偵測出原因/機制並導致矯正行動

(3)偵測出失效模式

優先方法是首先使用第一類控制(如有可能);其次,使用第二類控制,再次採用第三類控制。

最初發生性等級會受到第一類控制的影響,假如它們被整合為設計意圖的一部份。

最初測出等級將依據第一或第二類現行控制,假如正被使用的製程代表製程目的。

偵測的評估標準

17)偵測性:檢測是對第二類現行控制(在第16欄中列出)將檢測

出一個潛在原因/機制(製程弱點)的機率,或對第三類現行製程管制將會在零組件或元器件離開製程或裝配場所之前檢測出隨後的失效模式之機率評估。

18)風險領先指數(RPN):風險領先指數是嚴重性(S),發生性(O)與

偵測性(D)的產物:RPN =(S)×(O)×(D)

19)措施:當失效模式已經被RPN值排定次序時,矯正措施應該首先

針對最高級別的注意事項和關鍵項目。

如果,比如:原因沒有完全被了解,一項被推薦的措施可由一個統計設計實驗來確定,任何推薦項目的目的是為了降低嚴重性、發生性和偵測性的等級,如果沒有就一個特定的原因推薦措施,請在本欄位填入“無

(None)”來表示。

如下的措施應該加以考慮:

‧為了降低發生性的機率,要求進行製程和設計修訂。

為了持續的改進和缺陷的預防,利用統計法對製程進行的行動導向分

析,可憑藉向適當程序不間斷的訊息回饋,而可以被實施。

‧只有一項設計和(或)製程修訂能引發降低嚴重性之等級。

‧為了提高偵測性的機率,要求進行製程和(或)設計修訂。

20)措施負責人:填入對推薦措施負責的組織和個人及目標完成日

期。

21)採取的措施:在一項措施已被實施後,請填入一份對該措施的簡

要描述及有效日期。

22)作為結果的RPN:在矯正措施已被確定後,請估計並記錄作為結

果的(失效)發生性、嚴重性及偵測性等級,計算並記錄作為結果的PRN。

如果未採取任何措施,請將“作為結果的PRN”欄位及相關的等級欄位空出來。

所有的“作為結果的PRN”都應該加以檢討,如果有必要採取進一步措施,請重覆19到22這些步驟。

後續行動:製程品質工程師要負責確保所有被推薦的措施都已經

被實施或被充分處理。

FMEA是一種活性的文件(需要持續保持新版),應該總是反映最新的設計水準及最新的相關措施,包括生產開始後發生性的措施。

製程FMEA FMEA序號: Page of

項目:Front Door L.II/H8HX-0000-A (2) 製程責任:車體工程/組裝作業 (3) 編製人:J.Forb-X6521-Ford B&A (4) 車型/年份:199X/Lion 4dr/Wagon (5) 工程放行日期/主要生產日期:9X 03 01 /9X 08 26-Job#1 (6) FMEA日期:(原始) 9X 05 17 (修訂) 9X 11 06 (7)

.

.。