PWB组装PFMEA分析案例

pfmea过程潜在失效模式及后果分析案例(从原材料-加工-出货整套案例分析)

1、注射压力大 2、锁模力不够 3.模具分型面有异物

4 调节注射压力 作业准备验证,适当调

整,并进行工艺监控 清理模具分型面

产品不合格

2

C 4.塑料温度太高

调节 56

5

制品质量符合 要求

气泡

1.原料含水分、溶剂或 易挥发物

3

原料检验

2.塑料温度太高或受热 时间长,易降聚或分解

标签贴错 漏检 纸箱受潮变形 数量不准确

产品型号错

误,顾客不满 2

意

不良品混入, 影响客户使用

5

纸箱变形破损 3

顾客不满意

1

C 包装人员粗心 C 检验人员操作失误 C 纸箱堆积太高 C 仓库计数错误

3 检查、更正 3 检验、及时标记 3 检查、更正 3 检查、更正

2 42

1 21

3 18 4 60 3 27 26

3.注射压力太小

调节注射压力

4.注射柱塞退回太早 产品不合格 7 A

5.模具温度太低

调节注射温度

6.注射速度快

调节注射速度

2 42

7.在料筒加料端混入空 气

6

制品质量符合 要求

凹痕、缩水

产品不合格 7

1、流道浇口太小

4

2、塑料件太厚或厚薄 不均

3、浇口位置不当

4、注射保压时间太短 A 5、加料量不夠

过程潜在失效模式及后果分析 (PFMEA)

类型/部件: 车型年:

核心小组:

设计责任: 关键日期:

RPN DETECT

OCCUR CLASS SEV

项目

设计功能/要 求

潜在失效模式

潜在失效后果

1 原材料采购 原材料不合格

装配过程 PFMEA实例(中英文)

80

CPK requirement on shaft OD對轉子內徑要求CPK

130

1

Pulley Press壓皮帶輪

Wrong Assembly Dimension組裝尺寸錯誤

Not Meet Customer Unit和客戶的部件不相配

8

Wrong Machine Setup

機器設定錯誤

2

100% Visual Check目視全檢

壓軸承

Distance Between 2 Bearings too Long

両軸承間距太長

1)No Axial Play沒有軸向遊隙

2) Motor Not Meet Performance Spec電機不符合性能要求

3) Noise / Vibration噪音/振動

5

6

8

Wrong Machine Setup

Broken Magnet磁環破裂

1) Noise / Vibration噪音/振動

2) Motor Not Meet Performance Spec電機不符合性能要求

8

6

Wrong Machine Setup

機器設定錯誤

2

Visual Check 100%目視全檢

Check setup 1time/day or before re-supply每天一次檢查設定或換型時

2

3

32

48

110

1

Rotor Coin轉子上壓環形痕

No Coin沒有環形痕

Loose coin壓環太鬆

Noise/Vibration噪音/振動

Inoperable motor電機無法動作

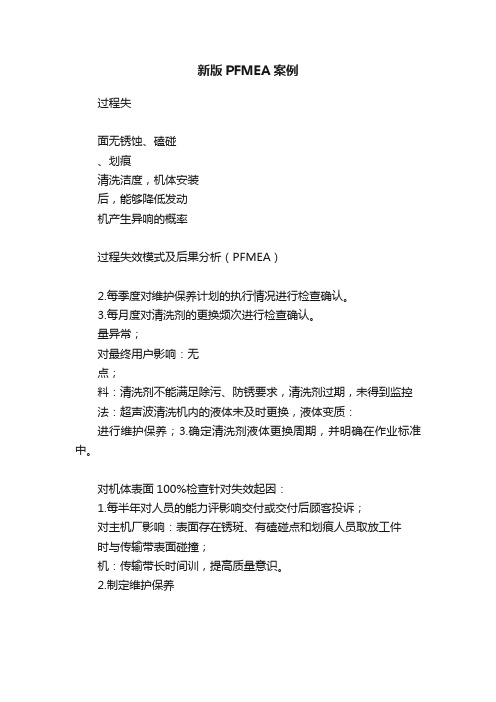

新版PFMEA案例

新版PFMEA案例

过程失

面无锈蚀、磕碰

、划痕

清洗洁度,机体安装

后,能够降低发动

机产生异响的概率

过程失效模式及后果分析(PFMEA)

2.每季度对维护保养计划的执行情况进行检查确认。

3.每月度对清洗剂的更换频次进行检查确认。

量异常;

对最终用户影响:无

点;

料:清洗剂不能满足除污、防锈要求,清洗剂过期,未得到监控法:超声波清洗机内的液体未及时更换,液体变质:

进行维护保养;3.确定清洗剂液体更换周期,并明确在作业标准中。

对机体表面100%检查针对失效起因:

1.每半年对人员的能力评影响交付或交付后顾客投诉;

对主机厂影响:表面存在锈斑、有磕碰点和划痕人员取放工件

时与传输带表面碰撞;

机:传输带长时间训,提高质量意识。

2.制定维护保养

措施。

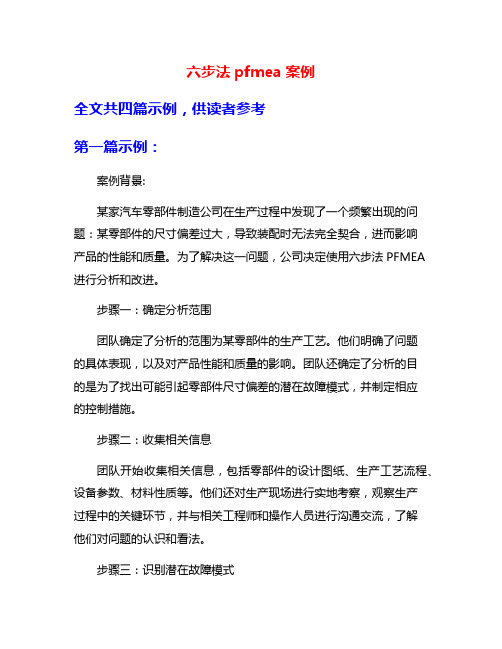

六步法pfmea案例

六步法pfmea案例全文共四篇示例,供读者参考第一篇示例:案例背景:某家汽车零部件制造公司在生产过程中发现了一个频繁出现的问题:某零部件的尺寸偏差过大,导致装配时无法完全契合,进而影响产品的性能和质量。

为了解决这一问题,公司决定使用六步法PFMEA 进行分析和改进。

步骤一:确定分析范围团队确定了分析的范围为某零部件的生产工艺。

他们明确了问题的具体表现,以及对产品性能和质量的影响。

团队还确定了分析的目的是为了找出可能引起零部件尺寸偏差的潜在故障模式,并制定相应的控制措施。

步骤二:收集相关信息团队开始收集相关信息,包括零部件的设计图纸、生产工艺流程、设备参数、材料性质等。

他们还对生产现场进行实地考察,观察生产过程中的关键环节,并与相关工程师和操作人员进行沟通交流,了解他们对问题的认识和看法。

步骤三:识别潜在故障模式通过分析收集到的信息,团队识别出了可能导致零部件尺寸偏差的潜在故障模式。

包括:材料供应质量不稳定、设备操作不规范、工艺参数设置不当等。

每个故障模式都被赋予一个风险等级,以确定其重要性和优先级。

步骤四:确定故障影响团队分析每个故障模式的影响范围,包括对产品性能、质量、交付时间等方面的影响。

他们还评估了每个故障模式的可能性和频率,以确定其潜在风险。

步骤五:制定改进控制措施基于对故障模式和影响的分析,团队制定了一系列改进控制措施,以降低潜在风险。

加强材料供应商管理、优化生产工艺流程、规范设备操作规程等。

每个控制措施都被赋予一个责任人和执行时间表,以确保实施和落实。

步骤六:跟踪和持续改进团队制定了一个跟踪和持续改进计划,以监控改进控制措施的执行情况和效果。

他们定期对实施情况进行评估和审查,继续识别和解决可能存在的风险和问题,确保质量和性能的持续提升。

通过六步法PFMEA的分析和改进,该汽车零部件制造公司成功解决了零部件尺寸偏差的问题,提高了产品的质量和性能,降低了生产过程中的风险和损失,进一步提升了企业的竞争力和市场地位。

PFMEA分析案例

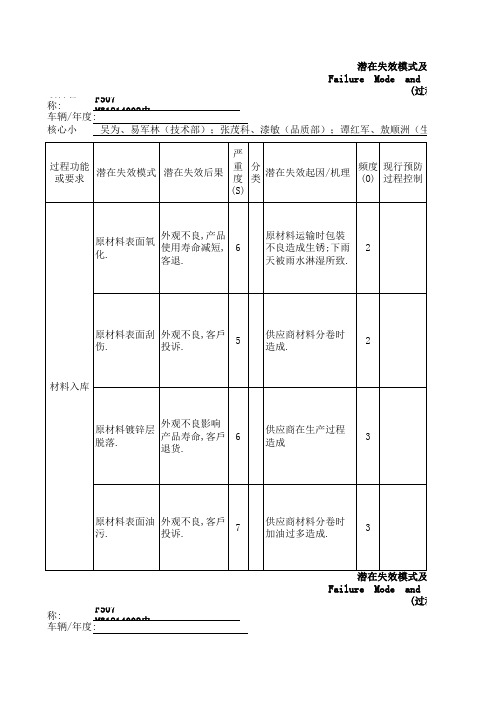

项目名称:F507 M31814002电源接插件支架核心小組:项目名称:F507 M31814002电源接插件支架车辆/年度:潜在失效模式及后Failure Mode and Ef(过程F吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产车辆/年度:Failure Mode and Ef(过程F核心小組:项目名称:F507 M31814002电源接插件支架核心小組:吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产车辆/年度:Failure Mode and Ef(过程F吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产项目名称:F507 M31814002电源接插件支架核心小組:车辆/年度:Failure Mode and Ef(过程F吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产项目名称:F507 M31814002电源接插件支架核心小組:车辆/年度:Failure Mode and Ef(过程F吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产项目名称:F507 M31814002电源接插件支架核心小組:车辆/年度:Failure Mode and Ef(过程F吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产47±0.2超差项目名称:F507 M31814002电源接插件支架核心小組:产品成型后尺Failure Mode and Ef(过程F吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产车辆/年度:FMEA编号:过程责任部门:供销部、品质部关键日期:编制者:FMEA日期:FMEA编号:过程责任部门:生产部冲压二组关键日期:编制者:页码: 第 1 页 共 7 页2015.7.25张茂科式及后果分析d Effect Analasis 过程FMEA)CD/PFMLH-005(生产部);仲伟成(供销部)2015.7.252015.7.25张茂科d Effect Analasis 过程FMEA)CD/PFMLH-005页码: 第 2 页 共 7 页FMEA日期:FMEA编号:过程责任部门:生产部冲压二组关键日期:编制者:FMEA日期:(生产部);仲伟成(供销部)2015.7.25页码: 第 3 页 共 7 页2015.7.25张茂科d Effect Analasis 过程FMEA)CD/PFMLH-005(生产部);仲伟成(供销部)2015.7.25FMEA编号:过程责任部门:生产部加工组关键日期:编制者:FMEA日期:页码: 第 4 页 共 7 页2015.7.25张茂科d Effect Analasis 过程FMEA)CD/PFMLH-0052015.7.25(生产部);仲伟成(供销部)FMEA编号:过程责任部门:生产部冲压二组关键日期:编制者:FMEA日期:页码: 第 5 页 共 7 页2015.7.25张茂科d Effect Analasis 过程FMEA)CD/PFMLH-0052015.7.25(生产部);仲伟成(供销部)FMEA编号:过程责任部门:生产部冲压二组关键日期:编制者:FMEA日期:页码: 第 6 页 共 7 页2015.7.25张茂科d Effect Analasis 过程FMEA)CD/PFMLH-005(生产部);仲伟成(供销部)2015.7.25FMEA编号:过程责任部门:生产部加工组关键日期:编制者:FMEA日期:d Effect Analasis 过程FMEA)CD/PFMLH-005(生产部);仲伟成(供销部)2015.7.25页码: 第 7 页 共 7 页2015.7.25张茂科。

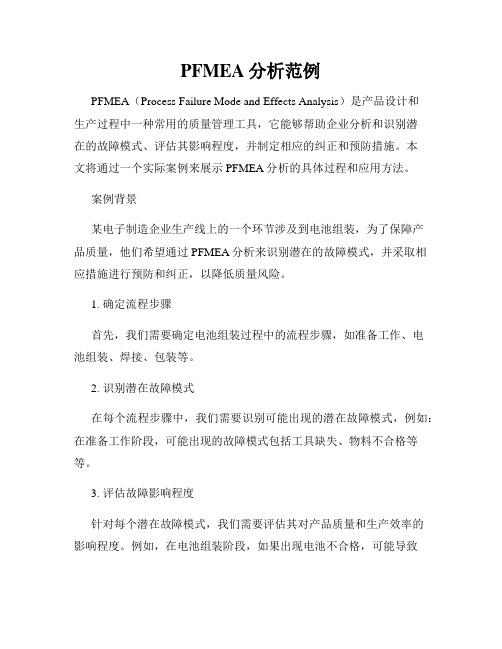

PFMEA分析范例

PFMEA分析范例PFMEA(Process Failure Mode and Effects Analysis)是产品设计和生产过程中一种常用的质量管理工具,它能够帮助企业分析和识别潜在的故障模式、评估其影响程度,并制定相应的纠正和预防措施。

本文将通过一个实际案例来展示PFMEA分析的具体过程和应用方法。

案例背景某电子制造企业生产线上的一个环节涉及到电池组装,为了保障产品质量,他们希望通过PFMEA分析来识别潜在的故障模式,并采取相应措施进行预防和纠正,以降低质量风险。

1. 确定流程步骤首先,我们需要确定电池组装过程中的流程步骤,如准备工作、电池组装、焊接、包装等。

2. 识别潜在故障模式在每个流程步骤中,我们需要识别可能出现的潜在故障模式,例如:在准备工作阶段,可能出现的故障模式包括工具缺失、物料不合格等等。

3. 评估故障影响程度针对每个潜在故障模式,我们需要评估其对产品质量和生产效率的影响程度。

例如,在电池组装阶段,如果出现电池不合格,可能导致产品连接不可靠,影响产品性能,同时还会增加后续检测和返工的工作量。

4. 确定风险等级结合故障模式的影响程度,我们可以根据一定的评估标准来确定每个故障模式的风险等级。

例如,可以设定高、中、低三个等级,将电池不合格列为高风险等级。

5. 制定预防和纠正措施对于高风险等级的故障模式,我们需要制定相应的预防和纠正措施,以降低潜在风险。

例如,对于电池不合格的风险,可以建立严格的供应商管理制度,提高物料检测的精度和效率。

6. 实施和跟踪制定好预防和纠正措施后,我们需要将其纳入到生产实践中,并建立相应的跟踪机制,及时评估其实施效果,并根据需要对措施进行调整和改进。

通过以上几个步骤的分析和实施,电子制造企业可以在电池组装过程中减少故障发生的概率,并及时采取纠正措施,以确保产品质量和生产效率的稳定性和可持续性。

总结PFMEA作为一种常用的质量管理工具,可以帮助企业在产品设计和生产过程中识别潜在故障模式,并制定相应的预防和纠正措施。

pfmea的案例

pfmea的案例哎哟喂,各位看官,今天咱们来摆一摆PFMEA(过程失效模式与影响分析)的案例。

咱们四川人说话直来直去,陕西朋友说话豪爽,再加上北京大哥的实在,咱们一起来把这个案例给讲明白了。

先说咱四川这边的例子。

咱们四川有个做电子产品的厂家,那厂里的生产线可是热火朝天。

有天,他们发现产品中的某个小零件老是出问题,导致整批产品都得返工。

这一下,工人们忙得团团转,老板也急得像热锅上的蚂蚁。

后来,他们用了PFMEA,把每个生产环节都仔细分析了一遍,最后发现是那个零件的供应商出了问题。

换了供应商之后,问题就迎刃而解了。

你看,这就是PFMEA的妙处,能帮我们找到问题的根源。

再说说陕西的例子。

咱们陕西的兄弟做事可是讲究个实在。

有个做机械加工的厂家,他们发现机器在加工过程中经常出现误差,导致产品质量不稳定。

他们用了PFMEA,从人、机、料、法、环、测六个方面进行分析,最后发现是操作工人的技能不够熟练。

于是,他们加强了对工人的培训,问题也就迎刃而解了。

你看,PFMEA不仅能找到问题,还能帮我们找到解决问题的方法。

最后说说北京的例子。

咱们北京的大哥做事可是有条不紊。

有个做食品的厂家,他们发现产品在储存过程中容易变质。

于是,他们用了PFMEA,对每个可能导致变质的因素都进行了详细的分析。

最后,他们发现是储存环境的温度控制不够精确。

于是,他们改进了温度控制系统,问题也就解决了。

你看,PFMEA就像是个指南针,能帮我们找到前进的方向。

这三个例子,虽然地方不同,但都用到了PFMEA这个方法。

它就像是个万金油,哪里有问题就往哪里抹一抹,问题就迎刃而解了。

所以呀,咱们在工作中,也得学会用这种方法,才能事半功倍,把工作做得更好。

仿真车玩具装配pfmea分析范例 (1)

发错货

产品退回

7

◇

仓管员不明要 求/仓管员粗心

3

1.相关资料及时发 放仓库人员

业务人员监柜

2

42

现行过程控制

预防

探测

探R 测P 度N

建议措施

措施结果

职责&目标 完成日期 采取措施及 生效日期

严发探 重生测 度率度

R P N

成品入库

存放位置符合要 求

1.存放位置错误

发错货

1.仓管员不具 7 ◇ 备相关岗位技

能

2

1.仓管员进行岗位 培训

公司内审 /仓库稽查

2 28

存放方式符合要 求

2.存放方式不符 要求

1.打开左/右车门,依次触发两种音乐,同时前车灯发白光,尾车灯发红光,表板灯发蓝光. 2.按压车前轮触发引擎声,同时前车灯发白光,尾车灯发红光,表板灯发蓝光. 使用方式说明

3.轮子贴地后拉上满发条,松手产品向前行驶.

过程/功能

要求

潜在失效模式

潜在失效 模式后果

严级 重 度别

潜在失效 模式要因

发 生 率

产品名称/型号 项目名称 生产过程 核心小组

潜在失效模式及后果分析 P-FMEA

过程职责

关键日期

FMEA 编 号

页

次

编

制

FMEA编制日期

FMEA修订日期

产品适用年龄

3岁及以上

产品销售地区/适用法规 国内及国外销售,全球玩具安全技术法规均适用

设计理念/功能 仿真车之模型玩具,具有声光功能及回力驱动行驶功能

物料损坏

6

1.仓管员不具 备相关岗位技 能

1.仓管员进行岗位 2 培训

公司内审 /仓库稽查

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8

3

根据检查指引抽查,发 现有问题时通知供货商 改善.

5

120

通知供货商改善或要求供货商提供 PFMEA分析.

通知供货商改善或要求供货商提供 PFMEA分析.

5

4

3

2.4 色码电阻(LRES)不良:引 脚氧化或变形或发黑;损伤; 混料;丝印模糊;外标识与BOM 要求不符;色环与阻值不符; 阻值超差;功率与要求不符.

主要参加人员:

工序名称

潜在的失效模式

潜在的失效后果

级 别

潜在的失效原因

现行的控制方法

R P N

2.来料检查

2.1 线路板(PCB)不良:线路 短路;线路断路;尺寸不符合 要求;烂板(损伤);扭曲变形; 混板;上锡PAD有绿油或污渍 或氧化;丝印脱落;绿油脱落; 无功能测试记号;线路欠损; 线路刮花;线路间有铜箔渣; 无V-CUT;V-CUT深或V-CUT浅; 插件孔孔塞或严重披峰;补线 路浮起或松动;报废板未分开 包装;文字印刷严重移位;外 标识与BOM要求不符.

3

根据检查指引抽查,发 现有问题时通知供货商 改善.

5

120

通知供货商改善或要求供货商提供 PFMEA分析.

通知供货商改善或要求供货商提供 PFMEA分析.

5

4

3

2.8直插式IC不良:引脚氧化 或变形或发黑;封装形式不符 要求;损伤;混料;丝印模糊; 丝印内容与BOM要求不符;外 标识与BOM要求不符;尺寸不 符合要求;电气性能不良.

3

根据检查指引抽查,发 现有问题时通知供货商 改善.

5

120

通知供货商改善或要求供货商提供 PFMEA分析.

通知供货商改善或要求供货商提供 PFMEA分析.

5

4

3

2.2 贴片电容(CCAP)不良:电 极氧化或发黑;损伤;混料;外 标识与BOM要求不符;尺寸不 符合要求;容值超差;电容漏 电.

产生外观不良或性能不良

5

120

通知供货商改善或要求供货商提供 PFMEA分析.

通知供货商改善或要求供货商提供 PFMEA分析.

5

4

3

2.5插脚二极管(DIODE)不良: 引脚氧化或变形或发黑;损 伤;混料;丝印模糊;极性标识 错误;实物丝印内容与BOM要 求不符.外标识与BOM要求不 符;尺寸不符合要求;电气性 能不良.

产生外观不良或性能不良

8

供货商的4M1E管理不完善: a.人员培训考核不完善或没 作人员变更管理; b.原材料不良或没作物料变 更管理; c.机器设备(包括仪器)保养 维护不完善或没作机器设备 (包括仪器)变更管理; d.不按操作程序作业或操作 程序不完善或没作方法变更 管理; e.温湿度及5S管理不完善. 供货商的4M1E管理不完善: a.人员培训考核不完善或没 作人员变更管理; b.原材料不良或没作物料变 更管理; c.机器设备(包括仪器)保养 维护不完善或没作机器设备 (包括仪器)变更管理; d.不按操作程序作业或操作 程序不完善或没作方法变更 管理; e.温湿度及5S管理不完善. 供货商的4M管理不完善: a.人员培训考核不完善或没 作人员变更管理; b.原材料不良或没作物料变 更管理; c.机器设备(包括仪器)保养 维护不完善或没作机器设备 (包括仪器)变更管理; d.不按操作程序作业或操作 程序不完善或没作方法变更 管理;

8

3

根据检查指引抽查,发 现有问题时通知供货商 改善.

5

120

通知供货商改善或要求供货商提供 PFMEA分析.

通知供货商改善或要求供货商提供 PFMEA分析.

5

4

3

2.3 贴片电阻(CRES)不良:电 极氧化或发黑;损伤;混料;外 标识与BOM要求不符;尺寸不 符合要求;阻值超差.

产生外观不良或性能不良

8

供货商的4M管理不完善: a.人员培训考核不完善或没 作人员变更管理; b.原材料不良或没作物料变 更管理; c.机器设备(包括仪器)保养 维护不完善或没作机器设备 (包括仪器)变更管理; d.不按操作程序作业或操作 程序不完善或没作方法变更 管理;

3

根据检查指引抽查,发 现有问题时通知供货商 改善.

5

120

通知供货商改善或要求供货商提供 PFMEA分析.

通知供货商改善或要求供货商提供 PFMEA分析.

5

4

3

2.6插脚三极管(TRAN)不良: 引脚氧化或变形或发黑;损 伤;混料;丝印模糊.实物丝印 内容与BOM要求不符;外标识 与BOM要求不符;尺寸不符合 要求;极性错误;电气性能不 良.

产生外观不良或性能不良

过程潜在的失效模式及后果分析(PFMEA)

型 项 号 : 目 : PWB组装 准备者﹕ 日 期﹕ 审核者﹕ 日 期﹕ 批准者﹕ 日 期﹕ 表格编号﹕ 版 本﹕ 第 一 页 共 四 页

严 重 度 (S) 发 生 度 (O) 难 检 度 (D) 措施结果 建议的措施 责任人及完成时间 采取的措施 严 重 度 发 生 度 难 检 度

产生外观不良或性能不良

8

供货商的4M管理不完善: a.人员培训考核不完善或没 作人员变更管理; b.或原材料不良或没作物料 变更管理; c.或机器设备(包括仪器)保 养维护不完善或没作机器设 备(包括仪器)变更管理; d.或不按操作程序作业或操 作程序不完善或没作方法变 更管理;

3

根据检查指引抽查,发 现有问题时通知供货商 改善.

5

120

通知供货商改善或要求供货商提供 PFMEA分析.

通知供货商改善或要求供货商提供 PFMEA分析.

5

4

3

2.7贴片三极管(TRAN)不良: 电极氧化或变形或发黑;混 料;损伤;丝印模糊;实物丝印 内容与BOM要求不符;外标识 与BOM要求不符;电气性能不 良.

产生外观不良或性能不良

8

供货商的4M管理不完善: a.人员培训考核不完善或没 作人员变更管理; b.或原材料不良或没作物料 变更管理; c.或机器设备(包括仪器)保 养维护不完善或没作机器设 备(包括仪器)变更管理; d.或不按操作程序作业或操 作程序不完善或没作理不完善: a.人员培训考核不完善或没 作人员变更管理; b.原材料不良或没作物料变 更管理; c.机器设备(包括仪器)保养 维护不完善或没作机器设备 (包括仪器)变更管理; d.不按操作程序作业或操作 程序不完善或没作方法变更 管理;

3

根据检查指引抽查,发 现有问题时通知供货商 改善.