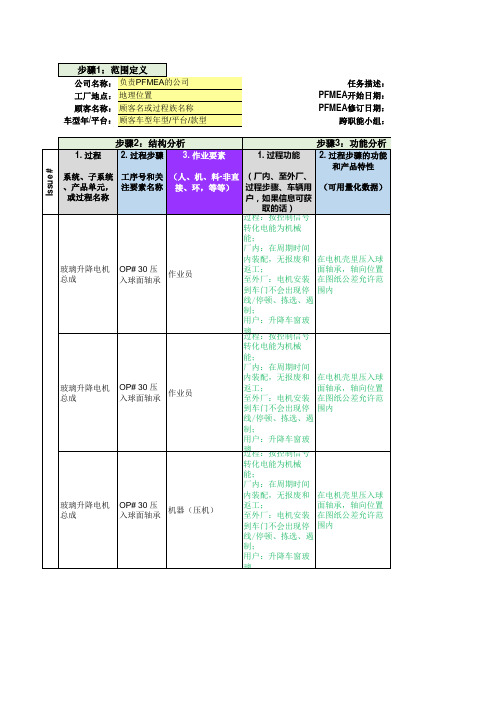

电机组装过程PFMEA分析表

FMEA 分析模板

和产品特性

系统、子系统 工序号和关 (人、机、料-非直 (厂内、至外厂、

、产品单元, 注要素名称 接、环,等等) 过程步骤、车辆用 (可用量化数据)

或过程名称

户,如果信息可获

取的话) 过程:按控制信号

转化电能为机械

能;

厂内:在周期时间

内装配,无报废和 在电机壳里压入球

玻璃升降电机 总成

OP# 30 压 入球面轴承

制;

用户:升降车窗玻

璃

过程失效模式及影响分析 - PFMEA

PFMEA项目名称 PFMEA开始日期 最新修订日期 小组名单

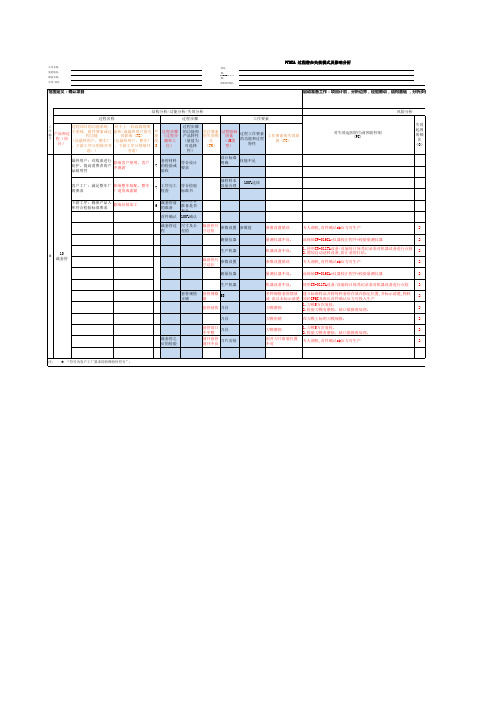

:功能分析

3. 作业要素的功 能和过程特性

1. 失效影响 (FE)

(厂内、至外厂、过程步骤、 车辆用户,如果信息可获取的

话)

步骤4:失效分析

2. 过程步骤的失效模式 (FM)

3. 作业要素的失效原因 (FC)

据

进行 中

更新严重度 (S) 更新发生度 (O) 更新探测度 (D) 更新DFMEA AP

备注

持续改进

历史/变更授权 (如适用)

至外厂:无;

用户:车窗玻璃升降困难 (7)

手册(草案)中例子不清晰

8

轴承轴向位置没有达 到,间距过小

压机在还没压到位就停止 了(压力太小)

- PFMEA

PFMEA编号: 按公司内部规定 过程负责人: 即PFMEA负责人

保密等级: 例如:对外/机密/内部使用

当前针对FC的 预防性控制措施

(PC)

步骤5:PFMEA 风险分析

过程:机械能损失,因为球面

轴承与转子间摩擦过大,球面

作业员从料箱拿取 正确型号的清洁的 球面轴承,并放到 压机的上止位

BDM电机-PFMEA

(过 程 FMEA)

项目:BL61D12C01 车型/车辆类型: BMD风扇 核心小组: 研发、工艺、品质、生产

过程责任:APQP小组 关键日期:

过程 功能 序

号 定子组件

要求

产品

过程

绕线

线径:φ

0.36mm 并绕

DZ010

根数:2根 匝数:40T

潜在失效模式

失效潜在 影响

严 重 度

冷装配, 且存在过

盈量

再次平缓 压装

1

检确认

7

42

操作不规 加强作业

范

培训

1 目测检查

4

28

操作不规 加强作业

范

培训

2 目测检查

2

28

第 2 页,共 3 页

压装支 ZC架 020

焊三相 ZC线 030

端盖压 含油轴

承

ZC040

转子组 件、前 ZC后端盖 050

铆合

装销钉

ZP 不满足性 7

设备点检

2

设备程序 保障

2

编号:

版次:

共__1__页,第__1__页

编制人:

FMEA日期(编制):

(修订):

实施结果

RPN

建议措施

责任及目 标完成日

采取的措

S

O

D

R

期

施

P

N

56 28

28

32

外挂线,卷线外 漏

电机性能 下降

6

设备调 整不当

设备点检

2

设备程序 保障

2

24

整理线 DZ头 020

线头长度

星点12mm, 线头长度 50-60mm

1、PFMEA表格(新版填写范例)

测量仪器

生产机器

裁套管尺 寸过长

参数设置

测量仪器

参数设置错误 量测仪器不良. 机器设备不良. 参数设置错误 量测仪器不良.

专人调机,首件确认ok后方可生产

2

品保依CP-016CA«仪器校正程序»校验量测仪器

2

1.使用CR-011FA设备/设施每日保养纪录表对机器设备进行点检 2.增加自动送料设备,防止套管打结.

式 (FM)

过程影响 因素 (4M类 型)

过程工作要素 的功能和过程

特性

工作要素的失效原 因(FC)

最终用户:对线束进行 防护,提高消费者的产 品耐用性

影响客户使用,客户 不漫游

套管材料 7 的检验或

验收

符合设计 要求

设计标准 明确

技能不足

对失效起因的当前预防控制 (PC)

风险分析

失效 起因 的频

次 (O)

客户工厂:满足整车厂 影响整车装配,整车

的要求

厂退货或索赔

7

工序完工 检查

符合检验 标准书

抽样样本 容量合理

100%连续

下游工序:确保产品入 库符合检验标准要求

影响后续加工

10 # 裁套管

6

裁套管前 的准备

首件确认

确认准备 准备是否 充分

100%确认

裁套管过 寸及公

程

差值

裁套管尺 寸过短

参数设置

参数值

教训,结构基础 ,分析步骤

PMEA编号: 过程职责: 保密级别:

版本号:

页 码:

第

页,共

页

编制者/日期:

批准/日期:

风险分析

改进措施

失效

起因/ 行动

PFMEA第五版表格

特殊特 性

筛选器 代码

预防措施

探措施

根据规范

MRKJ503

根据数据表调整力的大 小

5

8对电机性 能曲线进

2

M

行完全检

测

带位置控 制传感器 的选择性

压装

带压力监 测的选择 性压装

P

改进措施

责任人

目标完成 日期

状态: 尚未确认/ 决策/执行

已完成 不执行

采取基于 证据的措

施

完成日期

严 重 度

发 生 度

电机装配 线

[OP30]烧 结轴承压 装过程

电机装配 线

[OP30]烧 结轴承压 装过程

压装机

功能分析

项目 开始日期 修订日期 职能团队

失效分析

PFMEA

2.过程步骤的功能 3.过程工作要 1.对于上一较高级别要素和

和产品特性 素的功能和 I或最终用户的失效影响(

(量值为可选项) 过程特性

FE)

不能实现 烧结轴承 的轴向定 位

机器将烧结 轴承压入电 机壳,实现 轴向定位

设备在达 到最终位 置前停止

PFMEA

系统/子系 统/组件/部

件

DFMEA编 号

设计职责

保密等级

风险分析

当前的对失效起因的预 防措施( PC)

频 度 (0 )

FC /FM 的当前探

测措施 (DC)

FC

/F

M 的 AP(行 探 动优先 测 级) 度 (

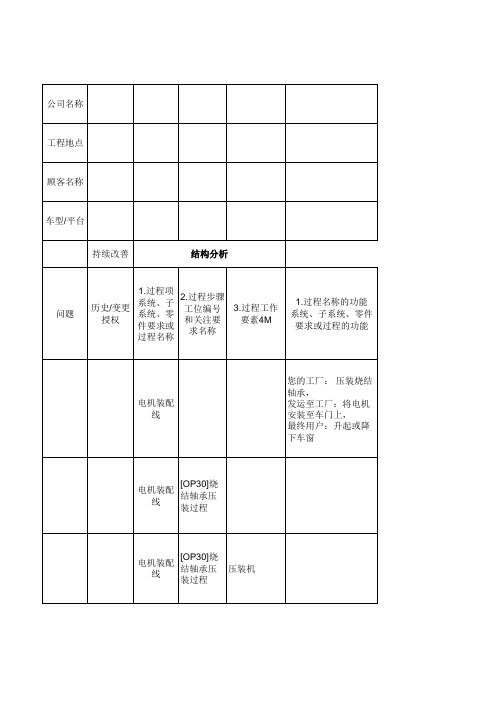

公司名称

工程地点

顾客名称

车型/平台 持续改善

结构分析

功能分析

问题

历史/变更 授权

1.过程项 系统、子 系统、零 件要求或 过程名称

整车总装过程pfmea分析

0000

审核/日期:

文件编号 M16-8092-7008 第 6 页 共 11 页

批准/日期:

核心小组:

关键日期:

作业编号 /简要说明

设备名称/ 型号

变差来源

0000-004/ 检测并调 整四轮定

位

0000-005/ 检测前照

灯灯光

大灯检测仪 /X-light

大灯检测 仪/Xlight

环境

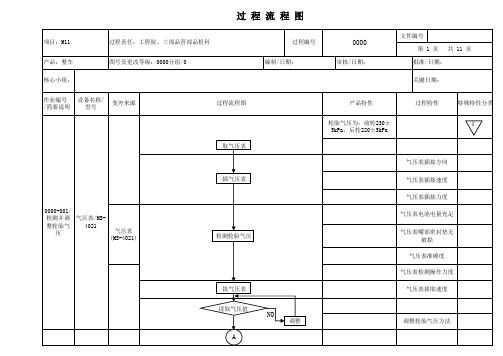

过程流程图

长城标

检BCDCB验DA A 过 程NO流 程 图

项目:M11 产品:整车 核心小组:

过程责任:工程院、三部品管部品检科 图号及更改等级:0000分组/0

过程编号 编制/日期:

0000

审核/日期:

文件编号 第 1 页 共 11 页

批准/日期:

关键日期:

作业编号 /简要说明

设备名称/ 型号

变差来源

0000-001/

E

打印检测数据 车辆驶离

检测前照灯灯

F

NO

调整

NO

产品特性

过程特性

特殊特性分类

打印数据清晰

远光灯发光强度 水平偏差、垂直偏差 前照灯基准中心高度H

车速 车辆定位 前照灯距检测镜面距

离 设备开关、按钮

镜面清洁度 显示器

灯光检测顺序 检测方法

前照灯检测仪准确度 调整方法

环境温度5-40度,空 气湿度0-90%

检测整车侧滑量

0000-007/ 安装转向 定扭力扳手 定扭力扳 盘六角法 /100N•m 手/100N•m 兰面螺母

安装转向盘六角法兰面螺母

G

0000

审核/日期:

产品特性

文件编号 M16-8092-7008 第 7 页 共 11 页

pfmea分析表

pfmea分析表PFMEA分析表1. 产品或过程名称:2. 产品或过程号码:3. PFMEA 表的版本号:4. 文档所有者:5. 地点:6. 审核的日期:7. 摘要:本 PFMEA 表用于分析可能的失效模式和效应,即失效模式和效应分析(PFMEA)。

该表用于识别和评估风险,并确定预防和纠正措施以减少或消除失效。

该表应在设计,制造或仿真阶段完成。

8. 分析团队:分析团队应包含所有相关的相关人员,并且应包括:- 产品工程师- 质量主管- 制造工艺主管- 安全主管- 故障分析师- 设计负责人- 制造工程师- 客户服务代表9. 步骤:步骤1:识别过程、组件或子组件- 识别过程、组件或子组件,该过程对产品性能,质量和可靠性的影响最大- 如果有多个过程,组件或子组件,请在单独的表中进行分析步骤2:确定失效模式- 对于每个识别的过程、组件或子组件,列出可能的失效模式步骤3:确定失效效应- 确定每种失效模式的影响,包括可能导致的产品或过程故障、风险和/或安全问题步骤4:确定失效严重性(S)- 确定失效对于产品功能和可靠性的影响严重性级别为S步骤5:确定失效发生概率(O)- 确定失效的发生概率级别为O步骤6:确定失效检出度(D)- 确定失效的检出度级别为D步骤7:计算风险优先级数(RPN)- 计算风险优先级数(RPN),即 RPN = S × O × D步骤8:制定预防和纠正措施- 针对高优先级数(RPN)的失效模式制定预防和纠正措施步骤9:跟踪措施有效性- 跟踪预防和纠正措施的实施,以确保其有效性。

10. 列举本文档所涉及简要注释如下:- 失效模式和效应分析(PFMEA):用于确定可能的失效模式和效应并采取纠正措施的过程。

- 风险优先级数(RPN): PFMEA 表中计算风险的指标。

RPN = S × O × D。

11. 列举如下本文档所涉及的法律名词及注释:无总结本文介绍了 PFMEA 分析表,该表用于识别和评估风险,并确定预防和纠正措施以减少或消除失效。

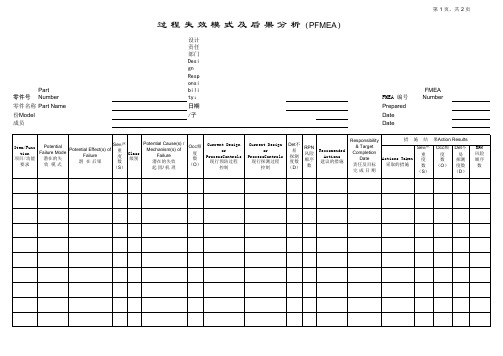

PFMEA表格(第四版)

措施结果action results R P N

必备条件 requirement

S

O

D

潜在失效模式及后果分析表(PFMEA) RE MODE AND EFFECTS ANALYSIS(PROCESS FMEA)

系统item: 子系统/部件model year(S)/program(s): 核心小组 core team:

级别 classification 项目 process step 功能 function 严重度Severity 潜在失效模式 potential failure mode 潜在失效的后 果potential effect(s) failure 现行过程current process 潜在失效的 起因/机理 频 potential cause(S) 现行过程预防控制 度 现行过程探测控制 controls of failure 数 controls detection prevention 0

FMEA编号 : 过程责任process responsibility 关键日期key date 页码 第 页,共 页 编制人 prepared by: PFMEA 日期(版本) date(Orig)

风险 建议 顺序 措施 探 测 数 recommended action 度 RPN D

责任和目 标完成日 措施实 期 responsibili 施描述 ty&target 及完成 completion 日期

制程PFMEA分析表格

Occ频 度 数

(O)

Current Design or

ProcessControls 现行预防过程 控制

Current Design or

ProcessControls 现行探测过程 控制

Det不

易 探测 度数 (D)

RPN 风险 顺序 数

Reccomended Actions

建议的措施

Responsibility

措 施 结 果Action Results

& Target Completion

Date 责任及目标 完成日期

Actions Taken 采取的措施

Sev严 重 度 数

(S)

Occ频 度 数

(O)

Det不 易 探测 度数

(D)

RPN 风险 顺序

数

Part 零件号 Number

建议的措施

Responsibility

措 施 结 果Action Results

& Target Completion

Date 责任及目标 完成日期

Actions Taken 采取的措施

Sev严 重 度 数

(S)

Occ频 度 数

(O)

Det不 易 探测 度数

(D)

RPN 风险 顺序

数

FMEA Number

Item/Func tion

项目/功能 要求

Potential

Failure Mode 潜在的失 效 模式

Sev严

Potential Effect(s) of Failure

潜 在 后果

重 度 数

Class 级别

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

频 度 (O)

现行过程控制 预防

现行过程探测

探测 度 (D)

R P N

责任人和 建议的措施 预期完成 检验文件依据

日期

措施执行结果

采取的措施

R SODP

N

放珠垫

漏放或多 放

产生噪音

3

员工工作疏 忽

2

员工自检和巡 由噪音测试岗

检员抽检

位检测

2

12

/

1.工序首检记

/

录 2.车间巡检

/

3 2 2 12

记录

定子入机 壳

刮断漆包 线

电机断路

员工没按工 6 艺要求进行

操作

2

加强员工增培 由自动检测线

训

进行检测

1

12

/

/

自动检测线数 据

/

6 2 1 12

电机过自 动检测线

漏检/误判

影响电机 性能

生产设备 维护修理

所使用的 润滑油残 留

污染产品 外观

5

自动检测线 故障

6 工人疏忽

2

员工发现生产 线异常及时报 告

录

5.虫鼠等防治

控制记录

过程潜在失效模式及后果分析(PFMEA)

PFMEA编号:

项目:电机组装

过程责任:电机部

共1页,第 1 页

类别或产品型号:

关键日期:2016-5-26

PFMEA日期(编制)2017-5-26 修订:2017-7-4

核心小组

工序功能/ 要求

潜在的失 效模式

严 潜在的失 重

效后果 度 (S)

潜在的失效 起因/机理

品中

工人身上 异物污染 产品

影响到产 品的清洁 状况,影 响接触者 (包括使 用者)的

健康

6

1.工人长头发 没戴工作帽 2.员工没做好 个人卫生 3.私人物品没 按规定存放

4

1.包装车间员 工戴帽工作 2.长头发需盘 起,保持个人 清洁卫生 3.私人物品不 带入工作区

1.检查工人的 着装佩戴 2.检查工人的 卫生注意事项 3.检查私人物 品安全存放

无法精准 的测量不

良点

1.工具校正后

使用不当出

现错误

1.建立工具保 1.核查设备校

5

2.工具校正误 差太大,不

3

养维护制度 正清单 2.培训正确使 2.考核设备使

适用

用工具

校正清单更 新 2.设备使用 75 维护培训考 核 3.设备编号 特定授权管 理

员工装饰 物、头发 掉落到产

计划并实际实

施

5

4. 所有车间、

QC检验测试工

具设备必须按

要求送第三方

3

5 75

年度校正,保

留校正记录、

报告

5. 所有车间、

QC检验测试工

具必须按规定

收发、存储、

保养

1.个人卫生状 况记录表 2.QC 检验记 录表

1.员工工作帽 佩戴检查 2.检查员工的 上班卫生状况 3.确保清洁生 产

6 4 3 72

3

1.员工工作

帽佩戴检查

2.员工的穿

72

着卫生再上 班

3.固定安全

存放私人物

品

1. 制定工具设

备台账清单

2. 所有检验测

试工具设备管

理程序制度文

件及实施,受

控发行

3. 制定更新检

验测试工具设

1.工具设备清 单 2.设备校正计 划表 3.设备校正报 告 4.工具维修保 养记录

备清单,工具

编号正确使

用,制定校正

1.制定异物 控制程序制

度, 90 2.记录利器

、玻璃、微 生物管理、

监督

1. 制定利器管

制规定

1.利器清单 2. 对利器的领

2.利器收发记 用、发放进行

录

记录

3.玻璃易碎品 3. 管理人员巡

清单

查是否有落实 6 3 3 54

4.玻璃易碎品 4.制作玻璃易

核查记录

碎品清单以及

5.虫鼠防治记 核查记录

利器、玻

璃、微生

物害虫、 外来物品

异物污染

掉落到成

品中

造成不明 物体、脏 污物混入 产品中, 导致生产 产品部件

污染

1.利器、玻璃 1.利器、易碎 1.监督异物控

易碎品微生

品、微生物监 制程序执行

6 物管控不良 3 控管理

2.检查利器玻 5

2.外来物品管 2.记录异物控 璃微生物的控

控不良

制过程

制记录

OQC抽检成 品

1

3 目视检测

设备维护人员

按设备维护修 理的程序完成

2

作业

10

/

1.设备人员

36

做自检检查. 2.使用部门

班长使用前

1.工序首检记

/

录 2.车间巡检

/

5 2 1 10

记录

1.设备人员做

设备操作规程

自检检查. 2.使用部门班

6 3 2 36

长使用前确认

检测工具 检测设备 、设备 校正错误