多品种共线生产质量风险评估报告

合成车间多品种共线生产风险评估

合成车间多品种共线生产风险评估报告报告编码:R-FX-SC-002 REV:003目录一、概述 (1)二、风险评估目的 (1)三、风险评估范围 (1)四、职责 (1)五、变更情况 (2)六、风险评估方法 (2)1 风险的组成 (2)2 风险发生的可能性 (3)3 风险发生的严重程度 (3)4 风险发生的可检测性 (3)七、质量风险评估 (4)八、总结论: (4)一、概述司生产药品剂型为原料药和药用辅料,各品种生产用原料多为工业级化工原料和食用级原料。

公司目前合成车间总面积为864平方米,其中D级洁净区面积为222平方米。

车间有1000L搪瓷反应釜1台、500L搪瓷反应釜1台、300L搪瓷反应釜1台、1000L不锈钢反应釜1台、500L不锈钢反应釜1台、300L不锈钢反应釜1台、1000L精馏釜1台、500L精馏釜1台、500L结晶釜1台、1000L储罐1台、500L储罐7台、300L储罐8台、150L平板式离心机1台、50L离心机1台、40L离心机1台、双锥回转真空干燥机2台、冷凝器10台、万能粉粹机1台、振动筛分机2台、半自动卧式灌装机1台、脚踏式封装机1台、除尘机1台、灭菌柜1台、双极旋片式真空泵2台、水喷射真空机组2套等生产设备。

了降低污染和交叉污染的风险,并根据所生产药品的特性、工艺流程及相应洁净度级别要求,我公司配备了符合GMP要求的厂房、生产设施和生产设备,配备了完善的GMP文件软件系统,对生产线的各个关键操作环节进行同步监控。

报告是对公司合成车间的厂房、生产设施和设备多品种共用的安全性进行风险评估。

报告对合成车间厂房、生产设施和设备多品种共用生产过程中可能混淆和交叉污染的风险要素进行分析判定,对于每种风险可能发生概率(P)、严重程度(S)和可检测的几率(D)进行评估,在某一风险水平不可接受时,提出降低风险的控制措施,以将风险降低到可接受水平。

公司拥有23个原辅料品种。

相关品种明细如下:1.评估厂房、生产设施和设备多产品共用的可行性;2.提出降低预防污染与交叉污染措施实施过程中可能发生质量风险的措施;3.根据风险评估的结果确定的验证活动范围及深度。

品种共用生产线的风险评估报告

品种共用生产线的风险评估报告一、公司品种、生产线简介1、品种:我公司现有产品4个:●甲疫苗(2011S00831);●乙疫苗(2007S00826);●甲结合疫苗(2007B02129);●丙疫苗(2011S01038);2、生产线共用情况该四个品种部分生产过程存在共线生产的情况,其中甲疫苗;乙疫苗;甲结合疫苗;丙疫苗的多糖生产工序共用现有生产线的疫苗一室发酵区、纯化区;甲结合疫苗和丙疫苗的结合物原液工序共用现有生产线的疫苗二室结合物生产车间;同时四个产品的分包装为共线生产,但分装所用的配制系统、灌装系统(硅胶管、蠕动泵、陶瓷泵、分液器)均为独立系统,不存在混用的情况。

二、共用生产线风险评估GMP(2010年修订)附录3中规定如下:第十五条在生产过程中使用某些特定活生物体的阶段,应当根据产品特性和设备情况,采取相应的预防交叉污染措施,如使用专用厂房和设备、阶段性生产方式、使用密闭系统等。

第十六条灭活疫苗(包括基因重组疫苗)、类毒素和细菌提取物等产品灭活后,可交替使用同一灌装间和灌装、冻干设施。

每次分装后,应当采取充分的去污染措施,必要时应当进行灭菌和清洗。

按照GMP要求(第四十六条应当综合考虑药品的特性、工艺和预定用途等因素,确定厂房、生产设施和设备多产品共用的可行性,并有相应评估报告),针对目前公司4个品种部分工序共用生产线的情况,我们进行了质量风险评估。

1、风险识别:甲疫苗;乙疫苗;甲结合疫苗;丙疫苗的多糖生产为共用生产线,可能存在不同型别多糖的交叉污染;甲结合疫苗和丙疫苗共用多糖结合物生产线,可能存在不同品种残留的交叉污染;现有4个产品共用分包装线,可能存在不同品种残留的交叉污染。

2、风险分析:2.1疫苗原液生产线1区、2区共用生产线风险评估甲疫苗;乙疫苗;甲结合疫苗;丙疫苗共用生产线:疫苗原液生产线1区、2区甲疫苗为A群某球菌、C群某球菌发酵,提取和纯化,获得某球菌荚膜多糖抗原,混合后加入适当稳定剂冻干制成。

2021《[多品种共线生产质量风险评估报告]共线风险评估》

![2021《[多品种共线生产质量风险评估报告]共线风险评估》](https://img.taocdn.com/s3/m/392a184a51e79b896902262a.png)

《[多品种共线生产质量风险评估报告]共线风险评估》评价人:批准人:日期:xx-4-15日期:xx-4-15多品种共线生产风险评估报告目录1.前言2.风险评估目的3.风险评估范围4.风险评估小组5.评估流程6.风险等级评估方法(fmea)说明7.共线产品信息8.共线的可行性9.支持性文件10.风险评估实施11.风险评估结论1.前言我公司化妆品(一般液态单元、膏霜乳液单元和蜡基单元)生产车间,根据国家化妆品生产质量管理规范及可生产品种特性、工艺流程及相应法规要求,对厂房、生产设施和设备进行了合理设计造型和布局,设计多品种多规格共线生产,依据新版gmp第四十六条(为降低污染和交叉污染的风险,厂房、生产设施和设备应当根据所生产药品的特性、工艺流程及相应洁净度级别要求合理设计、布局和使用,并符合要求)规定,本着对生产安全和有效性进行风险评估,以期对其生产安全风险能正确认识并采取降低安全风险意见的控制措施,使生产质量及风险降低到可以接受的水平。

2.风险评估目的2.1.评估厂房、生产设施和设备多产品共用的可行性;2.2.提出降低预防污染与交叉污染措施实施过程中可能发生质量风险的措施;2.3.根据风险评估的结果确定的验证活动范围及深度。

3.风险评估范围本次评估仅限于对配料、乳化、静置、灌装、包装车间多品种多规格共线生产时可能存在的潜在风险的评估,其它与共线生产无关的质量风险不在此次评估范围内。

4.风险评估小组本次质量风险评估项目为“多品种共线生产”,因此选择的成员的资质应对该项目有相适应的科学知识及经验,为此特确定以下人员为本次质量风险评估小组成员:5.1.列出公司在共线生产采取的防止污染与交叉污染、防止混淆与差错的措施;5.2.对各项措施进行风险等级评估:本次进行风险评估所用的方法遵循fmea技术(失效模式与影响分析);5.3.提出预防质量风险发生的措施,以及根据风险评估的结果确定的验证活动范围及深度。

6.风险等级评估方法(fmea)说明进行风险评估所用的方法遵循fmea技术(失效模式与影响分析),它包括以下几点:6.1.风险确认:可能影响产品质量、产量、工艺操作或数据完整性的风险;6.2.风险判定:包括评估先前确认风险的后果,其建立在严重程度、可能性及可检测性上;6.3.严重程度(s):主要针对可能危害产品质量数据完整性的影响。

多品种共线生产质量风险评估报告

多品种共线生产风险评估报告评价人:日期:2016-4-15 批准人:日期:2016-4-15目录1.前言2. 风险评估目的3. 风险评估范围4. 风险评估小组5.评估流程6.风险等级评估方法(FMEA)说明7.共线产品信息8.共线的可行性9.支持性文件10.风险评估实施11.风险评估结论1.前言我公司化妆品(一般液态单元、膏霜乳液单元和蜡基单元)生产车间,根据国家化妆品生产质量管理规范及可生产品种特性、工艺流程及相应法规要求,对厂房、生产设施和设备进行了合理设计造型和布局,设计多品种多规格共线生产,依据新版GMP第四十六条(为降低污染和交叉污染的风险,厂房、生产设施和设备应当根据所生产药品的特性、工艺流程及相应洁净度级别要求合理设计、布局和使用,并符合要求)规定,本着对生产安全和有效性进行风险评估,以期对其生产安全风险能正确认识并采取降低安全风险意见的控制措施,使生产质量及风险降低到可以接受的水平。

2.风险评估目的2.1.评估厂房、生产设施和设备多产品共用的可行性;2.2.提出降低预防污染与交叉污染措施实施过程中可能发生质量风险的措施;2.3.根据风险评估的结果确定的验证活动范围及深度。

3.风险评估范围本次评估仅限于对配料、乳化、静置、灌装、包装车间多品种多规格共线生产时可能存在的潜在风险的评估,其它与共线生产无关的质量风险不在此次评估范围内。

4.风险评估小组本次质量风险评估项目为“多品种共线生产”,因此选择的成员的资质应对该项目有相适应的科学知识及经验,为此特确定以下人员为本次质量风险评估小组成员:5.1.列出公司在共线生产采取的防止污染与交叉污染、防止混淆与差错的措施;5.2.对各项措施进行风险等级评估:本次进行风险评估所用的方法遵循FMEA技术(失效模式与影响分析);5.3.提出预防质量风险发生的措施,以及根据风险评估的结果确定的验证活动范围及深度。

6.风险等级评估方法(FMEA)说明进行风险评估所用的方法遵循FMEA 技术(失效模式与影响分析),它包括以下几点:6.1.风险确认:可能影响产品质量、产量、工艺操作或数据完整性的风险;6. 2.风险判定:包括评估先前确认风险的后果,其建立在严重程度、可能性及可检测性上;6.3.严重程度(S):主要针对可能危害产品质量数据完整性的影响。

多产品共线生产质量风险评估

多产品共线生产质量风险评估第一篇:多产品共线生产质量风险评估多产品共线生产质量风险评估1.前言我公司固体制剂生产车间,根据国家药品生产质量管理规范(2010版)及可生产品种特性、工艺流程及相应法律制度级别要求,对厂房、生产设施盒设备进行了合理设计选型和布局,设计多品种多规格共线生产,依据2010版GMP第四十六条(为降低污染和交叉污染的风险,厂房、生产设施和设备应当根据所生产药品的特性、工艺流程及相应洁净度级别要求合理设计、布局和使用,并符合要求)规定,本着对生产安全和有效性进行风险评估,以期对其生产安全风险能正确认识并采取降低安全风险意见的控制措施,使生产质量及风险降低到可以接受的水平。

2.风险评估的目的2.1评估厂房、生产设施和设备多产品共用的可行性。

2.2提出降低预防污染与交叉污染措施设施过程中可能发生质量风险的措施。

2.3根据风险评估的结果确定验证活动的范围和深度。

3.范围4.评估流程4.1列出公司在共线生产采取的防止污染与交叉污染、防止混淆与差错的措施;4.2对各项措施进行风险等级评估:本次进行风险评估所用的方法遵循FEMA技术(失效模式与影响分析);4.3提出预防质量风险发生的措施,以及根据风险评估的结果确定的验证活动范围及深度。

5.风险分级6.共线产品信息序号药品名称剂型规格备注 7.共线的可行性7.1共线生产的全部个品种规格均不是特殊性质的药品,如高致敏性药品(如青霉素类)或生物制品(如卡介苗或其他用活性微生物制备而成的药品)或(β-内酰胺结构类药品、性激素类避孕药品,或某些激素类、细胞类毒素、高活性化学药品);7.2共线车间具备了防止污染和交叉污染的措施,包括:7.2.1车间各生产工序在生产结束、更换品种、规格或批号前,应彻底清理及检查生产场所,每次设备检修或房间清场失效后也应清场,操作间内无前次产品的遗留物,设备无油垢。

7.2.2顶面、地面、回风口、水池、地漏、操作台、容器架,洁具架。

(完整版)多品种共线生产风险评估报告-固体

编号:固体制剂车间多品种共线生产风险评估报告山东**药业股份有限公司公司生产的口服固体制剂品种有***品种共****个规格,配备了先进的符合最新GMP要求的生产设备,配套了完善的GMP文件软件系统,对生产线的各个关键操作环节进行同步监控。

相关品种明细如下:品名活性成份水中溶解度品名活性成份水中溶解度依诺沙星片依诺沙星不溶盐酸吡硫醇片盐酸吡硫醇溶解维生素C片维生素C溶解谷维素片谷维素不溶盐酸左氧氟沙星片盐酸左氧氟沙星溶解盐酸伐昔洛韦片盐酸伐昔洛韦溶解泛昔洛韦片泛昔洛韦溶解红霉素肠溶片红霉素不溶甲硫氨酸片甲硫氨酸溶解氟罗沙星片氟罗沙星不溶二氟尼柳分散片二氟尼柳不溶辛伐他汀片辛伐他汀不溶卡托普利片卡托普利溶解兰索拉唑片兰索拉唑不溶吡哌酸片吡哌酸不溶西咪替丁片西咪替丁溶解硝酸咪康唑阴道泡腾片硝酸咪康唑不溶萘普生片萘普生不溶复方磺胺甲噁唑片磺胺甲噁唑甲氧苄啶不溶维生素B l片维生素B i溶解洛索洛芬钠分散片洛索洛芬钠溶解维生素B6片维生素B6溶解醋酸泼尼松片醋酸泼尼松不溶盐酸氨溴索片盐酸氨溴索溶解洛伐他汀片洛伐他汀不溶吡拉西坦片吡拉西坦溶解克霉唑阴道泡腾片克霉唑不溶安乃近片安乃近溶解泮托拉唑钠肠溶片泮托拉唑钠溶解阿昔洛韦片阿昔洛韦不溶盐酸索他洛尔片盐酸索他洛尔溶解巴洛沙星片巴洛沙星不溶序号设备名称型号规格材质设备编号生产厂家1粉碎机不锈钢2振动粉筛机不锈钢3摇摆式颗粒机不锈钢概述共线生产的全部品种规格均为普通药品,彼此间不存在相互反应或配伍禁忌;共线车间具备了防止污染和交叉污染的措施,包括有完善的防止差错、防止污染和交叉污染的软件体系;生产操作人员和管理人员都具备相应的技术经验和技能,经过培训合格上岗、风险评估标准RPN:总风险=SXPB三、找出评估风险点四、对提出的风险点进行评估五、结论通过人、机、料、法、环几方面的质量风险点排查,确定了固体制剂车间共线生产中存在的风险,对风险点进行评估并采取风险消减措施后,风险值均在可接受范围内,在验证时需对清洗工艺的清洗效果及设备的性能等项目进行验证,按照风险消减措施执行,确保风险被有效消减,验证结束后针对风险消减措施实施情况对各风险点进行再评估。

【最新】片剂、胶囊剂、散剂车间多品种共线生产风险评估报告

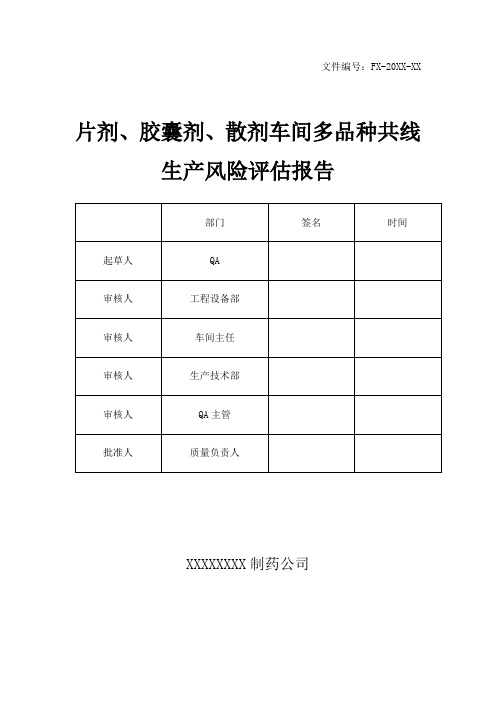

文件编号:FX-20XX-XX片剂、胶囊剂、散剂车间多品种共线生产风险评估报告XXXXXXXX制药公司1、概述我公司的口服固体制剂主要在片剂、胶囊剂、散剂车间生产,共XX个品种。

片剂、胶囊剂、散剂车间配备了符合GMP要求的生产设备,配套了完善的GMP 文件如设备操作规程、清洁规程、生产管理制度等,车间管理人员能对生产线的各个关键操作环节进行同步监控。

我公司按规定的验证周期对所有片剂、胶囊剂、散剂产品进行了工艺验证、设备确认和关键设备的清洁验证,明确了关键的工艺参数、工艺步骤、清洁程序,确认关键工艺参数和工艺指标。

片剂、胶囊剂、散剂车间常规生产的产品均为中成药,大多数为0TC药品,工艺成熟,质量稳定,各药品品种间不存在相互反应及配伍禁忌;共线生产的设备经严格的设备清洁验证,有完善的防止差错、防止污染和交叉污染的措施:生产操作人员和管理人员都具备相应的技术经验和技能,经过培训合格上岗,且每年按计划进行持续的再培训。

片剂、胶囊剂、散剂车间生产的相关品种明细如下:片剂、胶囊剂、散剂车间相关共线生产的设备明细如下:2、目的对片剂、胶囊剂、散剂车间多品种共线生产进行风险评估,通过风险识别、风险评估及风险控制,制定纠正和预防措施,以降低风险发生的可能性,提高可识别性,将风险控制在可接受水平,防止药品共线生产过程中出现污染和交叉污染,确保产品质量和公众用药安全有效。

3、范围片剂、胶囊剂、散剂车间多品种共线生产4、依据4.1《药品生产质量管理规范》(2010版)4.2《药品共线生产质量风险管理指南》(2023版)4.3《质量风险管理制度》(QW/S-SMP-004-01)5、风险管理小组成员及其职责6、质量风险管理流程执行我公司制定的《质量风险管理制度》。

7、风险因素标准的评定7. 1风险评估方法:使用FMEA技术(失效模式效果分析)。

7.2失败模式效果分析(FMEA)由三个因素组成:风险的严重性(S)、风险发生的可能性(P)、风险的可测性(D)。

多产品共线生产质量风险评估

多产品共线生产质量风险评估1.前言我公司固体制剂生产车间,根据国家药品生产质量管理规范(2010版)及可生产品种特性、工艺流程及相应法律制度级别要求,对厂房、生产设施盒设备进行了合理设计选型和布局,设计多品种多规格共线生产,依据2010版GMP第四十六条(为降低污染和交叉污染的风险,厂房、生产设施和设备应当根据所生产药品的特性、工艺流程及相应洁净度级别要求合理设计、布局和使用,并符合要求)规定,本着对生产安全和有效性进行风险评估,以期对其生产安全风险能正确认识并采取降低安全风险意见的控制措施,使生产质量及风险降低到可以接受的水平。

2.风险评估的目的2.1评估厂房、生产设施和设备多产品共用的可行性。

2.2提出降低预防污染与交叉污染措施设施过程中可能发生质量风险的措施。

2.3根据风险评估的结果确定验证活动的范围和深度。

3.范围4.评估流程4.1列出公司在共线生产采取的防止污染与交叉污染、防止混淆与差错的措施;4.2对各项措施进行风险等级评估:本次进行风险评估所用的方法遵循FEMA技术(失效模式与影响分析);4.3提出预防质量风险发生的措施,以及根据风险评估的结果确定的验证活动范围及深度。

5.风险分级6.共线产品信息序号药品名称剂型规格备注7.共线的可行性7.1共线生产的全部个品种规格均不是特殊性质的药品,如高致敏性药品(如青霉素类)或生物制品(如卡介苗或其他用活性微生物制备而成的药品)或(β-内酰胺结构类药品、性激素类避孕药品,或某些激素类、细胞类毒素、高活性化学药品);7.2共线车间具备了防止污染和交叉污染的措施,包括:7.2.1车间各生产工序在生产结束、更换品种、规格或批号前,应彻底清理及检查生产场所,每次设备检修或房间清场失效后也应清场,操作间内无前次产品的遗留物,设备无油垢。

7.2.2顶面、地面、回风口、水池、地漏、操作台、容器架,洁具架。

消防栓外表,中间控制所用仪器仪表等无积灰。

7.2.3使用的工具、容器、衡器清洁无异物,无前次产品的遗留物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

多品种共线生产风险评估报告

评价人:日期:2016-4-15 批准人:日期:2016-4-15

目录

1.前言

2. 风险评估目的

3. 风险评估范围

4. 风险评估小组

5.评估流程

6.风险等级评估方法(FMEA)说明

7.共线产品信息

8.共线的可行性

9.支持性文件

10.风险评估实施

11.风险评估结论

1.前言

我公司化妆品(一般液态单元、膏霜乳液单元和蜡基单元)生产车间,根据国家化妆品生产质量管理规范及可生产品种特性、工艺流程及相应法规要求,对厂房、生产设施和设备进行了合理设计造型和布局,设计多品种多规格共线生产,依据新版GMP第四十六条(为降低污染和交叉污染的风险,厂房、生产设施和设备应当根据所生产药品的特性、工艺流程及相应洁净度级别要求合理设计、布局和使用,并符合要求)规定,本着对生产安全和有效性进行风险评估,以期对其生产安全风险能正确认识并采取降低安全风险意见的控制措施,使生产质量及风险降低到可以接受的水平。

2.风险评估目的

2.1.评估厂房、生产设施和设备多产品共用的可行性;

2.2.提出降低预防污染与交叉污染措施实施过程中可能发生质量风险的措施;

2.3.根据风险评估的结果确定的验证活动范围及深度。

3.风险评估范围

本次评估仅限于对配料、乳化、静置、灌装、包装车间多品种多规格共线生产时可能存在的潜在风险的评估,其它与共线生产无关的质量风险不在此次评估范围内。

4.风险评估小组

本次质量风险评估项目为“多品种共线生产”,因此选择的成员的资质应对该项目有相适应的科学知识及经验,为此特确定以下人员为本次质量风险评估小组成员:

5.1.列出公司在共线生产采取的防止污染与交叉污染、防止混淆与差错的措施;

5.2.对各项措施进行风险等级评估:本次进行风险评估所用的方法遵循FMEA技术(失效模式与影响分析);

5.3.提出预防质量风险发生的措施,以及根据风险评估的结果确定的验证活动范围及深度。

6.风险等级评估方法(FMEA)说明

进行风险评估所用的方法遵循FMEA 技术(失效模式与影响分析),它包括以下几点:

6.1.风险确认:可能影响产品质量、产量、工艺操作或数据完整性的风险;

6. 2.风险判定:包括评估先前确认风险的后果,其建立在严重程度、可能性及可检测性上;

6.3.严重程度(S):主要针对可能危害产品质量数据完整性的影响。

严重程度分为五个等级:

6.4.可能性程度(P):测定风险产生的可能性。

工艺/操作复杂性知识或小组提供的其他目标数据,可获得可能性的数值。

为建立统一基线,建立以下等级:

6.5.可检测性(D):在潜在风险造成危害前,检测发现的可能性,定义如下:

6.6. RPN(风险优先系数)计算:将各不同因素相乘;

严重程度*可能性程度*可检测性=可获得风险系数( RPN = S*P*D ) 6.6.1. RPN > 36 或严重程度 = 5

高风险水平:此为不可接受风险。

必须尽快采用控制措施,通过提高可检测性及降低风险产生的可能性来降低最终风险水平。

验证应先集中于确认已采用控制措施且持续执行。

严重程度为5时,导致的高风险水平,必须将其降低至RPN最大等于18 6.6.2. 36 ≥ RPN ≥18

中等风险水平:此风险要求采用控制措施,通过提高可检测性及(或)降低风险产生的可能性来降低最终风险水平。

所采用的措施可以是规程或技术措施,但均应经过验证。

6.6.3.RPN ≤ 17

低风险水平:此风险水平为可接受,无需采用额外的控制措施。

7.共线产品信息

8.共线的可行性

8.1.共线生产的全部6个品种规格均不是特殊性质的化妆品,如一般液态单元护肤水类,护发清洁类,啫喱类;膏霜乳液单元护发类,护肤清洁类;蜡基单元,润唇膏。

8.2.共线车间具备了防止污染和交叉污染的措施,包括:

8.2.1.车间各生产工序在生产结束、更换品种、规格或批号前,应彻底清理及检查生产场所,每次设备检修或房间清场失效后也应清场,操作间内无前次产品的遗留物,设备无油垢。

8.2.2.顶面、地面、回风口、水池、地漏、操作台、容器架,洁具架,消防栓外表,中间控制所用仪器仪表外表等无积灰。

8.2.3.使用的工具、容器、衡器清洁无异物,无前次产品的遗留物。

8.2.4.包装工序换品种、规格或批号前,多余的标签、说明书及包装材料等应全部按规定处理。

8.2.5.室内不得存放与生产无关的杂物,各工序的生产废弃物按规定处理好,并整理好生产记录。

8.2.6.更换品种时应彻底清洗设备、工具、顶棚、墙壁、门窗及地面等。

8.2.7.凡清场合格的房间,门应常闭,人员不得随意进入。

9.支持性文件

10.1.评估要点

10.1.1.文件及培训的完整性。

10.1.2.设施设备清洁方法有效性及重现性。

10.1.3.设施设备的清洁。

10.1.4.清洁剂的使用。

10.1.5.清场的效果维护。

10.1.6.物料的管理。

10.1.7.清洗工具及容器具的管理。

10.1.8.洁净服的管理

10.2.风险评估实施内容:

多品种共线生产风险分析

8

9

11.风险评估结论

经质量风险评估小组成员共同对以上所列项目进行风险评估后,可确认目前我公司采取的防止污染和交叉污染、防止混淆与差错的措施适用于公司日常生产操作,可以确定我公司配料、乳化、静置、灌装、包装生产车间用于多产品的生产是可行的。

同时应注意以下几点:

1、在日常工作中要定期对员工进行培训与管理,树立严格按照操作规程操作的意识与行为,做到有效的清洁与清洁状态维护。

2、在清洁验证工作中,应做好清洁验证中清洁效果的有效性及可行性确认工作,尤其对于新增产品、批量改变产品、设备变更等重要情况要做好质量风险评估以确定验证内容的范围及深度。

此后应每年进行质量风险再评估,以确定在新的情况下生产车间多产品共用的可行性,重点放在检查防止污染和交叉污染、防止混淆与差错的措施并评估其适用性和有效性上。