夹套反应釜设计模板

化工课程设计--夹套反应釜课程设计 (2)

化工设备机械基础课程设计题目:1m3夹套反应釜设计学院: 化学与材料工程学院专业: 化学工程班级: 10化工姓名:学号: ***********指导老师:完成日期: 2012年6月1日夹套反应釜设计任务书设计者:班级:10化工学号:10111003101指导老师:日期:一、设计内容设计一台夹套传热式带搅拌的配料罐。

二、设计参数和技术特性指标见下表三、设计要求1.进行罐体和夹套设计计算;2.选择支座形式并进行计算;3.手孔校核计算;4.选择接管、管法兰、设备法兰;5.进行搅拌传动系统设计;(1)进行传动系统方案设计(指定用V带传动);(2)作带传动设计计算:定出带型,带轮相关尺寸(指定选用库存电机Y1322-6,转速960r/min,功率5.5kW);(3)选择轴承;(4)选择联轴器;(5)进行罐内搅拌轴的结构设计、搅拌器与搅拌轴的连接结构设计;6.设计机架结构;7.设计凸缘及安装底盖结构;8.选择轴封形式;9.绘制装配图;10. 绘传动系统部件图。

表1 夹套反应釜设计任务书简图设计参数及要求容器内夹套内工作压力,Mpa设计压力,MPa0.2 0.3工作温度,℃设计温度,℃<100 <150介质染料及有机溶剂冷却水或蒸汽全容积,m3 1.0操作容积,m30.8全容积传热面积,m2>3.5腐蚀情况微弱推荐材料Q235-A搅拌器型式推进式搅拌轴转速,r/min200轴功率,kW 4接管表符号公称尺寸DN连接面形式用途a 25 蒸汽入口b 25 加料口c 80 视镜d 65 温度计管口e 25 压缩空气入口f 40 放料口g 25 冷凝水出口h 100 手孔目录1. 夹套反应釜的结构 (5)1.1 夹套反应釜的功能和用途 (5)1.2 夹套反应釜的反应条件 (5)2. 设计标准 (6)3. 设计方案的分析和拟定 (6)4. 各部分结构尺寸的确定和设计计算 (7)4.1 罐体和夹套的结构设计 (7)4.1.1 罐体几何尺寸计算 (8)4.1.2 夹套几何尺寸计算 (10)4.2 夹套反应釜的强度计算 (12)4.2.1 强度计算(按内压计算强度) (12)4.2.2 稳定性校核(按外压校核厚度) (15)4.2.3水压试验校核 (21)4.3 反应釜的搅拌器 (23)4.3.1 搅拌装置的搅拌器 (23)4.3.2 搅拌器的安装方式及其与轴连接的结构设计 (23)4.3.3 搅拌装置的搅拌轴设计 (24)4.4 反应釜的传动装置设计 (26)4.4.1 常用电机及其连接尺寸 (26)4.4.2釜用减速机类型、标准及其选用 (26)4.4.3 V带减速机 (27)4.4.4凸缘法兰 (30)4.4.5安装底盖 (31)4.4.6机架 (31)4.4.7联轴器 (32)4.5 反应釜的轴封装置设计 (33)4.5.1 填料密封 (33)4.5.2 机械密封 (33)4.6反应釜的其他附件设计 (34)4.6.1 支座 (34)4.6.2 手孔和人孔 (35)4.6.3 设备接口 (35)5. 设计小结 (38)6. 参考文献 (39)设计说明书1. 夹套反应釜的结构夹套反应釜主要由搅拌容器、搅拌装置、传动装置、轴封装置、支座、人孔、工艺接管和一些附件组成。

夹套传热式配料反应釜设计终稿

设计方案——罐体和夹套的结构设计

稳定性校核(按外压校核厚度)

假设筒体名义厚度

1n

14mm

许用外压力

pB D 1O

1e

140 89.3

1.67M pa

0.3M pa

因此,名义厚度 时,筒体能满足 的外压要求。 同理计算出其他三个厚度 通过强度计算和稳定性计算,取厚度的大值。

设计方案——罐体和夹套的结构设计

设计方案——搅拌装置设计

搅拌轴设计

搅拌轴的材料:选用45钢。

搅拌轴的结构:推进式搅拌器的搅拌轴与联轴器配合的轴头结构需要 车削台肩,开键槽,轴端还需要车螺纹

轴强度校核

选用轴功率P=4kw,轴转速n=200r/min,45钢扭转切应力 ,系数取122, 则

3P

34

d A0 n 122

33.1m m 200

设计方案——罐体和夹套的结构设计

夹套几何尺寸计算

根据

H 2

VV h 0 .8 510 .1 5 0 50 .8 9 1 m8 9 1 m m

V 1

0 .7 8 5

计算并圆整取夹套高度 H2=890mm

强度计算( 按内压计算)

通过

p1c D1

1 2t

p1c

计算出筒体、夹套、筒体封头、夹套封头计算厚度 通过查厚度附加量,计算出以上的名义厚度

22

按支座允许负荷大于实际负荷的原则选用支座JB/T4725-92耳座B3

人孔

选择旋转快开人孔DN=400

设备接口

化工容器及设备,往往由于工艺操作等原因,在筒体和封头上需要 开一些各种用途的孔

设计方案——其他附件

表3-1反应釜各接管规格

总结

本设计混合性能好,能耗低,结构简单紧凑,占用空 间及作业面积小,操作维修方便,安全性能好,因此 具有良好的发展前景。

夹套反应釜设计

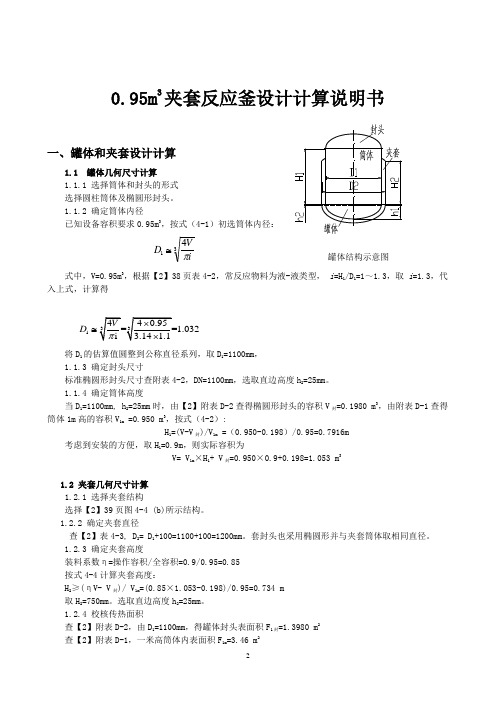

0.95m 3夹套反应釜设计计算说明书一、罐体和夹套设计计算1.1 罐体几何尺寸计算1.1.1 选择筒体和封头的形式 选择圆柱筒体及椭圆形封头。

1.1.2 确定筒体内径已知设备容积要求0.95m 3,按式(4-1)初选筒体内径:式中,V=0.95m 3,根据【2】38页表4-2,常反应物料为液-液类型, i =H 1/D 1=1~1.3,取 i =1.3,代入上式,计算得1D ≅将D 1的估算值圆整到公称直径系列,取D 1=1100mm ,1.1.3 确定封头尺寸标准椭圆形封头尺寸查附表4-2,DN=1100mm ,选取直边高度h 2=25mm 。

1.1.4 确定筒体高度当D 1=1100mm, h 2=25mm 时,由【2】附表D-2查得椭圆形封头的容积V 封=0.1980 m 3,由附表D-1查得筒体1m 高的容积V 1m =0.950 m 3,按式(4-2):H 1=(V-V 封)/V 1m =(0.950-0.198)/0.95=0.7916m考虑到安装的方便,取H 1=0.9m ,则实际容积为V= V 1m ×H 1+ V 封=0.950×0.9+0.198=1.053 m31.2 夹套几何尺寸计算 1.2.1 选择夹套结构选择【2】39页图4-4 (b)所示结构。

1.2.2 确定夹套直径查【2】表4-3, D 2= D 1+100=1100+100=1200mm 。

套封头也采用椭圆形并与夹套筒体取相同直径。

1.2.3 确定夹套高度装料系数η=操作容积/全容积=0.9/0.95=0.85 按式4-4计算夹套高度:H 2≥(ηV- V 封)/ V 1m =(0.85×1.053-0.198)/0.95=0.734 m 取H 2=750mm 。

选取直边高度h 2=25mm 。

1.2.4 校核传热面积查【2】附表D-2,由D 1=1100mm ,得罐体封头表面积F 1封=1.3980 m 2查【2】附表D-1,一米高筒体内表面积F 1m =3.46 m 2314iV D π≅罐体结构示意图校核传热面积:实际总传热面积F=F 筒+ F 1封=F 1m ×H 2 +F 1封=3.46×0.75+1.398=3.99 m 2>3.8 m 2,可用。

反应釜夹套设计

反应釜夹套的设计概述:夹套一般是立式圆筒形容器,有顶盖、筒体和罐底,通过支座安装在基础或平台上。

罐底通常为椭圆形封头,对于常压或操作压力不大而直径较大的设备,顶盖可采用薄钢板制造的平盖,并在薄钢板上加设型钢制的横梁,用以支承搅拌器及其传动装置。

顶盖与筒体的连接形式分为可拆和不可拆两种筒体内径D 1≤1200mm ,宜采用可拆连接。

当要求可拆时做成法兰连接。

工艺设计:1.1传热面积的校核(传热面积)DN =1200mm 釜体下封头的内表面积h F = 1.65522mDN =1200mm 筒体(1m 高)的内表面积1F = 4.77m 2夹套包围筒体的表面积S F =1F ×j H = 4.77×0.836=3.9878(m 2)h F +S F =1.6552 + 3.9878=5.6429 )(2m由于釜内进行的反应是放热反应,产生的热量不仅能够维持反应的不断进行,且会引起釜内温度升高。

为防止釜内温度过高,在釜体的上方设置了冷凝器进行换热,因此不需要进行传热面积的校核。

如果釜内进行的反应是吸热反应,则需进行传热面积的校核,即:将h F +S F = 5.6429 m 2与工艺需要的传热面积F 进行比较。

若h F +S F ≥F ,则不需要在釜内另设置蛇管;反之则需要蛇管。

机械设计:1.2 夹套的DN 、PN 的确定(刚度和强度的设计) 1.2.1夹套DN 的确定由夹套的筒体内径与釜体筒体内径之间的关系可知:100j i D D =+=1200+100=1300(mm )考虑到1300一般不在取值范围,故取DN =1400mm1.2.2 夹套PN 的确定由设备设计条件单知,夹套内介质的工作压力为常压,取PN =0.25MPa 1.3 夹套筒体的设计 1.3.1 夹套筒体壁厚的设计因为W p 为常压<0.3MPa ,所以需要根据刚度条件设计筒体的最小壁厚。

∵ j D =1400mm <3800mm ,取S min =2i D /1000且不小于3 mm 另加2C ,∴S min =3+1=4(mm ),圆整n S =5mm 。

反应釜夹套设计

反应釜夹套的设计概述:夹套一般是立式圆筒形容器,有顶盖、筒体和罐底,通过支座安装在基础或平台上。

罐底通常为椭圆形封头,对于常压或操作压力不大而直径较大的设备,顶盖可采用薄钢板制造的平盖,并在薄钢板上加设型钢制的横梁,用以支承搅拌器及其传动装置。

顶盖与筒体的连接形式分为可拆和不可拆两种筒体内径D 1≤1200mm ,宜采用可拆连接。

当要求可拆时做成法兰连接。

工艺设计:1.1传热面积的校核(传热面积)DN =1200mm 釜体下封头的内表面积h F = 1.65522mDN =1200mm 筒体(1m 高)的内表面积1F = 4.77m 2夹套包围筒体的表面积S F =1F ×j H = 4.77×0.836=3.9878(m 2)h F +S F =1.6552 + 3.9878=5.6429 )(2m由于釜内进行的反应是放热反应,产生的热量不仅能够维持反应的不断进行,且会引起釜内温度升高。

为防止釜内温度过高,在釜体的上方设置了冷凝器进行换热,因此不需要进行传热面积的校核。

如果釜内进行的反应是吸热反应,则需进行传热面积的校核,即:将h F +S F = 5.6429 m 2与工艺需要的传热面积F 进行比较。

若h F +S F ≥F ,则不需要在釜内另设置蛇管;反之则需要蛇管。

机械设计:1.2 夹套的DN 、PN 的确定(刚度和强度的设计) 1.2.1夹套DN 的确定由夹套的筒体内径与釜体筒体内径之间的关系可知:100j i D D =+=1200+100=1300(mm )考虑到1300一般不在取值范围,故取DN =1400mm1.2.2 夹套PN 的确定由设备设计条件单知,夹套内介质的工作压力为常压,取PN =0.25MPa 1.3 夹套筒体的设计 1.3.1 夹套筒体壁厚的设计因为W p 为常压<0.3MPa ,所以需要根据刚度条件设计筒体的最小壁厚。

∵ j D =1400mm <3800mm ,取S min =2i D /1000且不小于3 mm 另加2C ,∴S min =3+1=4(mm ),圆整n S =5mm 。

《夹套反应釜设计》课件

高温处理技术

夹套反应釜需要在高温下运行,因 此需要采用耐高温材料和高温处理 技术,确保设备在高温下稳定运行

。

A

B

C

D

密封技术

夹套反应釜需要采用可靠的密封技术,确 保设备在高温、高压、腐蚀等恶劣条件下 不泄漏。

搅拌技术

为了使反应物充分混合,需要采用先进的 搅拌技术,提高混合效果和反应效率。

制造过程中的质量控制

详细描述

该化工厂为了提高生产效率和产品质量,采用了夹套反应釜进行高分子聚合物的合成。通过精确控制温度和压力 ,实现了高效、稳定的反应过程,提高了产品的性能和产量。

应用案例二:某制药企业的夹套反应釜改造

总结词

某制药企业原有的夹套反应釜存在能耗高、效率低的问题,需要进行改造。

详细描述

该制药企业通过对原有夹套反应釜进行技术升级和改造,优化了传热效果和搅拌性能,显著降低了能 耗和提高了生产效率。改造后的夹套反应釜在保证产品质量的同时,实现了节能减排的目标。

《夹套反应釜设计》 PPT课件

目 录

• 夹套反应釜概述 • 夹套反应釜的设计原理 • 夹套反应釜的材料选择 • 夹套反应釜的制造工艺 • 夹套反应釜的性能测试与评估 • 夹套反应釜的应用案例分析

CHAPTER 01

夹套反应釜概述

定义与特点

定义

夹套反应釜是一种重要的化工设 备,主要用于进行各种化学反应 过程。

压力和温度方面,需要考虑到反应过程中可能出 现的压力波动、超压、真空等状况,以及温度变 化对反应过程的影响,从而合理设计夹套和加热 或冷却介质的选择和控制方式。

夹套反应釜的设计流程

夹套反应釜的设计流程通常包括以下几 个步骤

4. 根据设计要求进行图纸设计和审核, 并对夹套反应釜进行试制和测试,以确 保其性能和安全性符合要求。

第11章-夹套反应釜设计PPT课件

数A值,若A在曲线的右侧,在此点作一垂直线与对应的材

料设计温度线相交,交点水平对应的值即为B系数。圆筒的

许用外压[p]按下式计算: [ p ] B S e

Ro

2021

14

❖ 若A在曲线的左侧,圆筒的许用外压[p]按下式计算:

[p]0.0833Et(Se )2 Do

❖ 将p与[ p]进行比较,若p ≤ [ p] ,则假设 S合n 理;反之不合 理,需要重新设计 S n ,直至满足p ≤ [ p]为止。

❖ 内件的装拆可通过封头上的人孔进入釜内来完成,有时为 方便装拆和检修,既用法兰来连接封头和筒体,又在封头 上开设人孔。

2021

5

(1)筒体的直径和高度 反应釜的外形尺寸如图所示。

Hj H

Di Dj

反应釜的外形

2021

6

①筒体直径 D i 的确定 ❖ 立式反应釜釜体的容积通常是指圆柱形筒体和下封头包含

3

Do

2021

13

❖ 将p与[ p]进行比较,若p ≤ [ p] ,则假设 S合n 理;反之不合 理,需要重新设计 S n ,直至满足p ≤ [ p]为止。

❖ (3)外压封头壁厚的设计

①设计外压的确定

❖ 封头的设计外压与筒体相同。

②封头壁厚的计算

❖ ❖

设 根量封据半头圆径的筒R o壁的,厚材计为料算选S 出n 用,S 图令e / 1RS 0eo =-。5S1用n~–A图C=10,0.1-22根50,据( RS e在o封) 计图头算的的出下形系方式数找确A到定值系当。

❖ 用液体作传热介质时,为了 提高传热效果,在釜体外壁上 焊接螺旋形导流板有利于 提高液体流速、增大传热

2021

21

夹套进气(汽)管的结构

夹套反应釜--化工设计

夹套反应釜--化工设计(总16页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--浙江海洋学院化工设备机械基础课程设计成果说明书(2009级)题目夹套反应釜设计学院石油化工学院专业化学工程与工艺班级学号学生姓名指导教师完成日期 2011年6月20日目录一、罐体几何尺寸计算-----------------------------------------------11.确定筒体内径------------------------------------------------------------12.确定筒体高度------------------------------------------------------------13.罐体及夹套参------------------------------------------------------------1二、夹套反应釜的强度计算---------------------------------------------------11.压力计算-----------------------------------------------------------------22.罐体及夹套厚度计算-------------------------------------------------------2三、稳定性校核(按外压校核罐体厚度)--------------------------------------3四、水压试验校核-----------------------------------------------------4五、带传动设计计算(指定选用电机Y160M2-8,转速为720r/min)----------5六、搅拌器的选择-----------------------------------------------------61.搅拌轴直径的初步计算----------------------------------------------62.搅拌轴长度-------------------------------------------------------63.搅拌抽临界转速校核计算--------------------------------------------74.浆式搅拌器尺寸的设计----------------------------------------------7七、联轴器设计------------------------------------------------------81.联轴器的型式及尺寸的设计------------------------------------------82.轴承的型式及尺寸的设计--------------------------------------------83.反应釜的轴封装置的选型-------------------------------------------84.轴封装置的结构及尺寸---------------------------------------------8八.机架的设---------------------------------------------------------9九.选择接管、管法兰、设备法兰及其他构件------------------------------9十、选择安装底盖结构-----------------------------------------------10十一、选择支座形式并进行计算----------------------------------------101.支座的选型及尺寸的初步设计--------------------------------------102.支座载荷的校核计算---------------------------------------------11十二、焊缝结构的设计-----------------------------------------------12十三、手孔选择与补强校核--------------------------------------------13十四、小结-----------------------------------------------------------14参考文献------------------------------------------------------------14m 3夹套反应釜设计一、罐体几何尺寸计算 1.确定筒体内径工艺条件给定容积V= m 3、筒体内径估算1D :1D≅3=1014mm 式中 V ——工艺条件给定容积,m 3 ; i ——长径比,11H i=D 取值; 将D 1估算值圆整到公称直径1100 mm 2.确定筒体高度由1D =1100 mm 查表参考文献【2】D-1得1m 高的容积V 1m = m 3 ; 查表D-2得罐体封头容积1V 封= m 3 ; 估算罐体筒体高度;11m 1H =V-V /V 封()=()/= m=739 mm将1H 估算值圆整到公称直径800 mm 3.罐体及夹套参数罐体实际容积V=V 1m *1H +1V 封*+= m 3 ;由1D =1100 mm 查参考文献【2】表4-3夹套筒体内径2D =1200 mm ; 选取η=;2H 1m 1ηV V /V ≥-封()=(*)/= m=649mm ; 将2H 估算值圆整到公称直径700 mm查参考文献【2】表D-2罐体封头表面积1F 封= 2m ; 1m 高筒体内表面积1m F = 2m ; 实际总传热面积:F=1m F *2H +1F 封=*+= 2m > 2m ;二、夹套反应釜的强度计算1.压力计算材料选择为Q235-A ;由工作压力(罐体内) MPa,工作压力(夹套内) MPa ;可得设计压力(罐体内)P 1=*= MPa (有安全阀),设计压力(夹套内)P 2=*= MPa (无安全阀);工作温度(罐体内)t 1<120c 。

夹套式反应釜设计

一·反应釜的总体设计首先对工艺要求进行分析,以便能确定反应釜设计的总体方案。

1.确定筒体的直径和高度①选取反应釜装料系数η=0.8,由V=V 0/η 可得操作容积:V 0=η·V=0.8*4=3.2 m3 对于液-液相类型选取长径比H/D i =1.1D i =3)/(4D H V π=31.1*4*4π=1666.98 mm 将此结果圆整至公称标准系列,选取筒体直径D i =1600 mm②确定封头。

选取标准椭圆形封头(JB/T 4746-2002),查 教材 表8-27 DN=1600mm 时的标准椭圆形封头封头容积V F =0.586 m 3 , 曲面高度h1=300 mm ,直边高度h2=25 mm ,表面积Fh=2.901 m 2计算1米高的筒体容积V 1=42Di π=46.1*14.32=2.0096 m 3 ③确定筒体高度H=1V V V F -=0096.2586.04-=1.698 m 筒体高度圆整为H=1.7m=1700mm于是H/D=1700/1600=1.0625,复合结果基本符合原定范围。

2. 确定夹套的直径和高度①确定夹套的直径夹套内径Dj 与釜体的内径Di 有关,如下关系:Di/mm 500-600 700-1800 2000-3000Dj/mm Di+50 Di+100 Di+200因此,Dj=1600+100=1700 mm ,符合压力容器公称直径系列。

②确定夹套的高度 Hj=1V V V F-η=0096.2586.04*8.0-=1.30076 m 圆整夹套高度Hj=1300 mm验算夹套的总传热面积 F=10.21 m 2. 〉8 m 2夹套传热面积符合设计要求。

3. 选择釜体法兰根据筒体操作压力0.2MPa ,温度110℃和筒体直径1600mm ,查 教材—表10-1初选甲型平焊法兰,再查标准JB 4701-2000 甲型平焊法兰《过程设备机械设计》标11 和 教材—表10-10,在110℃工作范围内Q235-B 的最大允许工作压力为0.4MPa ,大于筒体设计压力,所选甲型平焊法兰合适。

反应釜课程设计报告模板

设计条件及设计内容分析由设备条件单可知,设计的反应釜容积为1.8m 3、操作容积为1.54m 3;搅拌装置配置的电机功率为3.0KW 、搅拌轴转速为85r/min 、搅拌桨形式为框式;加热方式为用夹套内导热油进行电加热;装置上有8个工艺接管、2个视镜、4个耳式支座、10个电加热套管、1个固体物料进口、1个测控接管。

反应釜设计的主要内容有: (1)、釜体的强度、刚度、稳定性计算和结构设计; (2)、夹套的强度、刚度计算和结构设计;(3)、设计釜体的法兰连接结构、选择接管、管法兰; (4)、人孔的选型及补强计算; (5)、支座的选型及验算; (6)、视镜的选型;(7)、焊缝的结构及尺寸设计; (8)、电机、减速机的选型;(9)、搅拌轴及框式搅拌桨的尺寸设计; (10)、选择联轴器; (11)、设计机架结构及尺寸; (12)、设计底盖结构及尺寸; (13)、选择轴封形式;(14)、绘制总装配图及搅拌轴零部件等。

第一章 反应釜釜体的设计1.1 釜体DN 、PN 的确定 1.1.1 釜体DN 的确定对于直立的反应釜来说,釜体的设备容积通常是指圆柱形筒体及下封头所包含的容积,即 V=V T +V F式中 V T —设备筒体部分容积,m 3; V F —封头容积,m 3。

根据V 及选定的L/Di 值,将釜体视为圆柱形筒体,可以初步估算筒体内径,且根据设备条件单知L/Di=1.1。

由题可知L/D i =1.2 且L D V i ⋅=)4/(2π=1.8 则3i 3i44 1.8D 1.283.14 1.1D V L π⨯==≈⨯,圆整后D i =1300mm ,根据规定DN 取1200mm 。

1.1.2 釜体PN 得确定因操作压力为P W =0.58MPa ,查标准得PN=0.6MPa 1.2 釜体筒体壁厚的设计 1.2.1 设计参数的确定因釜体上装有安全阀,取P=1.1P WP=1.1P W =1.1⨯0.58=0.638MPa11.0,(100%)0.25C φ==无损探伤,,因带有夹套,双面腐蚀C 2=1,查表得0Cr18Ni10Ti 材料[]137MPa t σ=1.2.2 筒体壁厚的设计由公式S n =C PD P ctic +-ϕσ][2得 由S n =C PD P cti c +-ϕσ][2=0.63812000.251 4.052137 1.00.638⨯++=⨯⨯-mm 考虑不锈钢常用厚度为5mm,则取S n =5mm1.3 釜体封头的设计 1.3.1 封头的选型由题目可得该反应釜的封头采用标准椭圆形封头,类型是EHA 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

夹套反应釜设计化学化工学院王信锐化工112班指导老师:陈胜洲目录一、夹套反应釜设计任务书 (4)二、夹套反应釜设计 (5)1、夹套反应釜的总体结构设计 (5)2、罐体和夹套的设计 (5)2.1、罐体和夹套的结构设计 (5)2.2、罐体几何尺寸的计算 (5)2.2.1、确定筒体内径 (5)2.2.2 定封头尺寸 (6)2.2.3 定筒体高度H1 (6)2.3夹套的几何尺寸计算 (6)2.4夹套反应釜的强度计算 (7)2.4.1强度计算的原则及依据 (7)2.4.2按内压对筒体和封头进行强度计算 (7)2.4.3按外压对筒体和封头进行强度校核 (8)2.4.4水压实验校核计算 (9)2.5夹套反应釜设计计算数据一览表 (9)2.5.1几何尺寸 (9)2.5.2强度计算(按内压计算厚度) (10)2.5.3稳定性校核(按外压校核厚度) (10)2.5.4水压实验校核 (11)3、反应釜的搅拌装置 (12)3.1、搅拌器的安装方式及其与轴连接的结构设计 (12)3.2、搅拌轴设计 (12)3.3、轴的强度一览 (13)4、反应釜的传动装置 (13)4.1、常用电机及其连接尺寸 (13)4.2、釜用减速器类型、标准及选用 (14)4.3、V带减速机 (14)4.4、凸缘法兰 (16)4.5、安装底盘 (16)4.6、机架 (17)4.6.1、无支点机架 (17)4.6.2、单支点机架 (17)4.6.3、双支点机架 (17)5、反应釜的轴封装置 (18)5.1、填料密封 (18)5.2、机械密封 (18)6、反应釜其他附件 (19)6.1支座 (19)6.2、手孔和入孔 (20)6.3、设备接口 (21)6.3.1、接管与管法兰 (21)6.3.2、补强圈 (21)6.3.3、液体出料口 (21)6.3.4、过夹套的物料进出口 (21)6.4、试镜 (21)三、附录:夹套反应釜装配图一、夹套反应釜设计任务书条件内容修改修改标记修改内容签字日期二、夹套反应釜设计1、夹套反应釜的总体结构设计带搅拌的夹套反应釜主要由搅拌容器、搅拌装置、传动装置、轴封装置、支座、人孔、工艺接管、一些附件组成。

搅拌容器分罐体和夹套两部分,主要由封头和筒体组成,多为中、低压压力容器;搅拌装置由搅拌器和搅拌轴组成,其形式通常由工艺设计而定;传动装置时为带动搅拌装置设置的,主要由电机、减速器、联轴器和传动轴等组成;轴封装置为动密封,一般采用机械密封或填料密封;它们的支座、人孔、工艺接管等附件一起,构成完整的夹套反应釜。

2、罐体和夹套的设计夹套反应釜是由罐体和夹套两大部分组成。

罐体和夹套的设计主要包括其结构设计,各部分几何尺寸的确定和强度的计算和校核。

罐体在规定的操纵温度和操作压力下,为物料完成其搅拌过程提供了一定的空间。

夹套传热式一种应用最普遍的外部传热方式。

它是一个套在罐体外面能形成密封空间的容器。

罐体和夹套的设计主要包括其结构设计,各部件几何尺寸的确定和强度计算与校核。

2.1、罐体和夹套的结构设计罐体一般是立式圆筒形容器,有顶盖、筒体和罐底,通过支座安装在基础或平台上。

罐底通常是椭圆形封头,对于常压或操作压力不大而直径较大的设备,顶盖可采用薄钢板制作的平盖,并在薄钢板上加设型钢制的横梁,用以支承搅拌器及其传动装置。

顶盖与筒体的连接形式可分为可拆和不可拆两种筒体内径D1200mm ,宜采用可拆连接。

2.2、罐体几何尺寸的计算2.2.1、确定筒体内径一般由工艺条件给定容积V 、筒体内径D 1按式1估算:537.16378.34.114.34443331≅≅⨯⨯≅≅m i V D π式1式中V ——工艺条件给定容积,m 3; i ——长径比,11D H i ==1.1(按物料的类型选取,见表1)112.2.2、确定封头尺寸椭圆封头选标准件,它的内径与筒体内径相同D 1=2000mm ,直边高度h 2=40mm,得,曲边高度h 1=450mm ,F 封=2.5568m 2, V 封=0.4860m 3。

2.2.3、确定筒体高度H 1反应釜容积V 通常按下封头和筒体两部分容积之和计算。

则筒体高度H 1按下式计算,并进行圆整。

m V V V H m 989.1767.1/)4860.04(/11=-=-=)(封 式2式中V 封——封头容积(见附表2),m 3; V 1m ——1米高筒体容积(见附表1),m 3/m 。

当筒体高度确定后,应按圆整后的筒体高度修正实际容积,则圆整后的釜体高度H=2000mm 。

311m 464.44860.02000767.1V H V V m =+⨯=+⨯=封 式3式中V 封——封头容积(见附表2),m 3; V 1m ——1米高筒体容积(见附表1),m 3/m 。

H 1——圆整后的筒体高度,m 。

2.3夹套的几何尺寸计算夹套和筒体的连接常焊接成封闭结构。

夹套的结构尺寸常根据安装和工艺两方面的要求而定。

夹套的内径D 2可根据筒体内径D 1选取D 2=D 1+100=1600mm夹套下封头型式同罐体封头,其直径D 2与夹套筒体相同。

夹套高H 2由传热面积决定,不能低于料液高。

装料系数η没有给定,则应合理选用装料系数η的值,尽量提高设备利用率。

通常取η=0.6~0.85。

如物料在反应过程中要起泡或呈沸腾状态,η应取低值,η=0.6~0.7;如物料反应平稳或物料粘度较大时,η应取大值,η=0.8~0.85所以η取0.8。

夹套高H 2按下式估算。

m V V V H m 4.1m 392.1767.1/)4860.0473.0(/(12==-⨯=-=)封η 式4式中V 封——封头容积(见附表2),m 3; V 1m ——1米高筒体容积(见附表1),m 3/m 。

夹套所包围的罐体的表面积(筒体表面积F 筒+封头表面积F 封)一定要大于工艺要求的传热面积F ,即1508.9=≥+F F F 筒封 式5 式中F 筒——筒体表面积,F 筒=H 2×F 1m =1.4×4.71=6.594㎡F 封——封头表面积(见附表2),F 封=2.5568㎡ F 1m ——1m 高内表面积(见附表1),㎡/m ,F=F 封+F 筒=6.594 +2.5568=9.1508>9 满足要求。

当筒体与上封头用法兰连接时,常采用甲型平焊法兰连接,这是压力容器法兰中的一种,甲型平焊法兰密封面结构常用平密封面和凹凸密封面两种。

2.4夹套反应釜的强度计算2.4.1强度计算的原则及依据强度计算应考虑以下几种情况。

(1)圆筒内为常压外带夹套时:当圆筒的公称直径DN ≥600mm 时,被夹套包围部分的筒体按外压(夹套压力)圆筒设计,其余部分按常压设计;(2)圆筒内为真空外带夹套:当圆筒的公称直径DN ≥600mm 时,被夹套包围部分的筒体按外压(夹套压力+0.1MPa )圆筒设计,其余部分按真空设计;当圆筒的公称直径DN ≤600mm 时,全部筒体按外压(夹套压力+0.1MPa )圆筒设计; (3)圆筒内为正压外带夹套时:当圆筒的公称直径DN ≥600mm 时,被夹套包围部分的筒体分别按内压圆筒和外压圆筒计算,取其中较大值;其余部分按内压圆筒设计。

当圆筒的公称直径DN ≤600mm 时,全部筒体按内压圆筒和外压圆筒计算,取其中最大值。

2.4.2按内压对筒体和封头进行强度计算液柱静压力p 1H =10-6ρgh =0.014MPa计算压力p 1c = p 1+ p 1H =0.214MPa 计算压力p 2c = p 2=0.3MPa 罐体筒体计算厚度mm p D p c tc 673.1214.085.011321500214.0][21111=-⨯⨯⨯=-=φσδ 夹套筒体计算厚mm p D p ctc 50.23.085.0113216003.0][22222=-⨯⨯⨯=-=φσδ 罐体封头设计厚mm p D p c t c 673.1214.05.085.011321500214.05.0][2111'1=⨯-⨯⨯⨯=-=φσδ夹套封头计算厚度mm p D p c tc 500.23.05.085.0113216003.025.0][222/2=⨯-⨯⨯⨯=-=φσδ 罐体筒体设计厚度δ1c =δ1+C=5mm 夹套筒体设计厚度δ2c =δ2+C=5mm罐体封头设计厚度δ/1c =δ/1+C=5mm 夹套封头设计厚度δ/2c =δ/2+C=5mm2.4.3按外压对筒体和封头进行强度校核 罐体筒体有效厚度δ1e =δ1n -C=10-2.8=7.2mm 罐体筒体外径D 1O =D 1+2δ1n =1520mm 筒体计算长度L=H 2+1/3h 1+h 2=1550mm 系数L/D 1O =1550/1520=1.019 系数D 1O /δ1e =1520/7.2=211.11 系数A=0.00048 系数B=68 许用外压力MPa D Bp eO 322.0/][11==δ罐体封头有效厚度δ/1e =δ/1n -C=10-2.8=7.2mm罐体封头外径D /1O =D /1+2δ/1n =1620mm标准椭圆封头当量球壳外半径R /1O =0.9D /1O =1458mm 系数0006.0)/(125.01/1/==e O R A δ 系数B=83 许用外压力MPa R B p e O 369.02.7/1458118/][1//===δ2.4.4水压实验校核计算罐体实验压力MPa p p tT 25.0][][25.111==σσ 夹套水压实验压力MPa p p tT 375.0][][25.122==σσ 罐体圆筒应力MPa D p ee T T 17.262)(11111=+=δδσ夹套内压实验应力MPa D p e e T T 65.362.72)2.71600(250.02)(22222=⨯+=+=δδσ 2.5夹套反应釜设计计算数据一览表2.5.1几何尺寸表32.5.2强度计算(按内压计算厚度)2.5.3稳定性校核(按外压校核厚度)表52.5.4水压实验校核3、反应釜的搅拌装置搅拌装置由搅拌器、轴及其支承组成。

搅拌器的型式主要有:浆式、推进式、框式、涡轮式、螺杆式和螺带式等。

3.1、搅拌器的安装方式及其与轴连接的结构设计推进式搅拌器类似风扇扇叶结构。

它与轴的连接是通过轴套用平键或拧紧螺钉固定,轴端加固定螺母。

为防螺纹腐蚀可加轴头保护帽。

推进式搅拌器直径Dj 常取罐体内径的1/5~1/2,以Dj=0.33D1最为常见。

常用于n=100~500r/min 的场合。

3.2、搅拌轴设计搅拌轴的机械设计内容同一般传动轴。

主要是结构设计和强度校核,对于转速n>200r/min 的,还要进行临界转速的校核。