拉延模设计手册

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

拉延模设计手册

一、拉延模的分类

拉延模分双动拉延模与单动拉延模两类

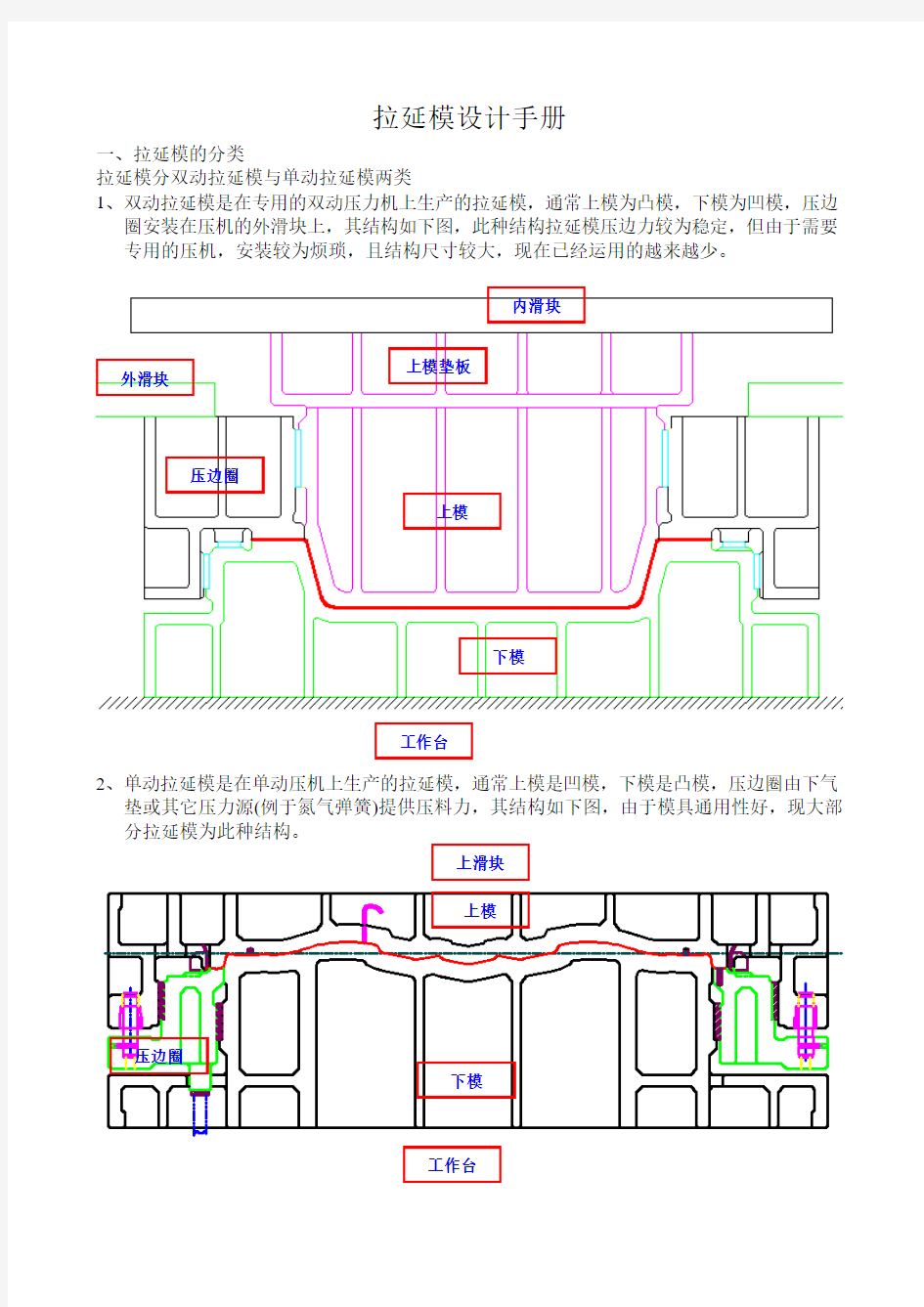

1、双动拉延模是在专用的双动压力机上生产的拉延模,通常上模为凸模,下模为凹模,压边圈安装在压机的外滑块上,其结构如下图,此种结构拉延模压边力较为稳定,但由于需要专用的压机,安装较为烦琐,且结构尺寸较大,现在已经运用的越来越少。

2、单动拉延模是在单动压机上生产的拉延模,通常上模是凹模,下模是凸模,压边圈由下气垫或其它压力源(例于氮气弹簧)提供压料力,其结构如下图,由于模具通用性好,现大部分拉延模为此种结构。

工作台

下模

上模

压边圈

上模垫板

内滑块

外滑块

下模

上模

工作台

压边圈

上滑块

二、拉延模的主要零件(主要为单动拉延模)

拉延模一般有上模、下模、压边圈三大部件组成(根据结构的不同要求,可能增加一此部件,例于局部的小压料板),以及安装这三大部件上的其它功能零件,主要有以下零件:

1、导向零件:耐磨板、导向腿,导柱;

2、限位调压零件:平衡块、到底块;

3、坯料定位零件:定位具、气动定位具;

4、安全装置:卸料螺钉(等向套筒,也起锁付的作有)、安全护板;

5、拉延功能零件:到底印记、弹顶销、通气管、CH孔合件;

6、取送料辅助零件:辅助送出料杆、打料装置。

三、单动拉延模的设计

(一)模具中心的确认与顶杆的分布

模具中心的确认通常依据顶杆的布置的需要设定。一般在工艺设计时,会按钣件的中心确定一个数模中心。顶杆的分布需尽量靠近分模线,并均匀布,通常两根顶杆之间最多空一个顶杆位,顶杆数量要尽可能多。在模具设计时首先以数模中心与压机工作台中心重合,如顶杆分布满足上述要求,则以数模中心做为模具中心。如无法满足上述要求,侧在需要更改的方向上移动(最大1/2顶杆间距),确认一个最优化的方案,同时以工作台的中心做为模具的中心。

(注:在试模压力机与工作压力机顶杆孔不致时,需设置试模顶杆,并在优先保证生产顶杆的要求下,优化顶杆部置)

模具中心与数模中心重合

如厂家要求使用顶杆以外的压力源,例于氮气弹簧等,则一般直接以数模中心做为模具中心,压力源沿分模线均匀分布,并需确认压力源的大小是否足够。 (二) 压边圈与下模导引方式的确认

压边圈与下模的导引方式有内导与外导两种:

外导 内导

首先按厂家的要求设定压边圈与下模的导引方式,如厂家未做具休要求,则优先选择内导引方式,内导可以减小模具尺寸。

如果设定是外导的话,在后面布置模具大小的时再设定位置,若选择内导,则需与顶杆配合设定导向的位置,顶杆也可与导向配合,再次优化。 内导耐磨板的选用:

通常设置为一边两块,当A>2400时,一边再增加一块,空间不足时,单边可设置为一块。一边一块时,耐磨板的宽度,需大于凸模此方向长度的1/5

;一边两块时,耐磨板的间距需要

图纸中试模顶杆与生产顶杆一般以以下图符标识区分:

尽量的大,最少大于凸模长度的1/2,且两块耐磨板总的宽度,需大于凸模长度的1/8。(耐磨板的高度在设定模具高度分配时再决定。

(三)压料面大小的确认

一般情况下,在工艺设计时会提供根据CAE分析优化的试模料大小,如没有侧按以下方式计算:

★凸模最初接触比较平的表面时

B=(80+A)-A×α但是当压料面上有修边线时,应考虑其尺寸。

α的值

α=0\α=0.02\α=0.04

★凸模最初接触处

L=(40+a)-a.α

压料方向根据试模料,单边加大10-15mm。

(四)平衡块到底块的分布

平衡块均匀分布在压料面四周,确保平衡的情况最少四个,通常两个平衡块间距不超过500mm,对于深度浅,成形良好的的制件,在直线段间可以以600mm为上限。一般情况

A

下到底块与平衡块一一对应,为了确保存放时的平衡,到底块需局部增加,确保平衡。

注:平衡块座面与压料面间距最小30mm

5mm ,确保送料顺畅。 (五) 定位具的设置

定位具的平面布置依据试模料的大小,当试模料宽度小500mm 时,左/右侧各设置一个

定位具,总共设置6个;当试模料宽度大于500mm 时,共设置8个定位,如图所示:

以上布置尽量确保B ≥2/3A,侧面需用侧导向定位具。 对于有自动打出料要求时,在出料侧需设置气动定位具。

自动生产之拉延模,需沿L 形的,将两端的定位具设定为感应式,也有厂家要求还要使用活动式定位具。

在自动化生产时,下图所示压料面断差较大时,可能需要活动定位具:

下述情况,定位具需与挡料结合使用:

定位具的高度依以下图示确认,自动生产时需考虑虑板料的最大旋转角度:

A≥70mm

(六) 平面图的布置

根据以上步骤,拉延模的模具中心、顶杆、压边圈的内导向、压料面的大小、平衡块、定位具已设计完毕,以此为基础设定模具的大小,布置上下模的导向与肋条等。

1、模具的导向

上模与压边圈(或下模)导向,以及需要外导的设定外导;

模具长度小于1000mm的模具用导向腿代替导根。

外导通常设置在模具的四角。

侧向力较大的外板拉延模,需设定上模与下模导向,此时导向的吃入量较大。

当有突破或落料时,需设置相应的导柱位置。

2、肋条的布置

肋条主副肋的厚度,及肋条的最大间距按技术协议及要求。需注意平衡块与到底块下需要有肋条到底,压边圈顶杆所顶处需要有肋条。肋条间距在条件允许情况下,尽量大,减少肋条数量,减小模具重量。

通常上模也沿分模线布置一圈主肋。

3、卸料螺钉

卸料螺钉的行程按压边圈的行程加20mm设定,卸料螺钉主要起安全作用,但在模具制作与维修时,会起锁付固定压边圈在下模上的作用,因此卸料螺钉的数量大小,应根据压边圈的大小合理选择。

4、基准孔

通常为了方便模具的维修修改,下模、压边圈、上模分别设置三个¢10基准孔。

5、锁护板及U槽,快速定位。

U槽与快速定位,按厂家提供的机台参数设定。

6、安全护板、模具运输固定板的安装座面。

7、辅助送出料装置与自动打料装置的安装置。

辅助送出料有光杆、光杆套聚胺脂、滚轮三种形式,一般外板选择滚轮。辅助送料的高度需超过压料面的最高点70mm,出料的高度按出料侧压料面的最低点设定。当送料杆伸进模具内时,上模应与其避让。

8、键槽与吊耳。

9、到底印记与CH孔位。

(七) 断面图的绘制

1、确认压边圈的行程

压边圈的行程需保证压边圈顶起时,压料面超出下模,保证压料面先压住料,再与下作有成形。行程的多少按5mm的倍数来设定。

2、按送料高度的要求,压边圈的行程分布上下模的高度

压边圈顶起时,压边圈与下模导向最少吃处60至80mm。

上模最薄处厚度大于等于100mm,区域较大时最小130mm。

3、断面图需表示出各类部件的装配关系。

(八) 平面图与断面图对比,检讨确认,完善平面图与断面图

(九) 绘制出两个方向的向视图

(十) 检查模具的加工性

1、导向面的加工性,主要是高度方向是否能与机床最大加工深度配合,平面方向的加工避让空间是否足够。

2、导根的高度是否影响附近的形面的加工。

3、钳工的装配的可行性。

(十一) 完善图框,确认模具部件材质,制定零件表

通常拉延模采用MoCr铸铁、GM241、GM246,FCD550对于自动生产速度快,产量大,以及料厚大于1.5mm(不同厂家要求不同)的拉延模需使用到FCD700,钢料(Cr12MoV、SKD11、D2等),有些厂家还要求有表面处理。

(十二) 镶钢料时的结构

1、平面布置时,需保证镶块有足够的空间,用于螺钉销钉的锁付,且保证加工装