丝印不良项目及原因分析

QCC制程改善方案

19/28

应对措施

NO. 对策内容 1 1.轮转保养时对拉纸压轮重点清洁,防 止压轮脏污转移至材料表面,轮转机台标 识重点清洁区域,提醒作业员!见附图八: 责任人 执行时间

轮转/宋财富

2010/08/01

2.修改作业方式,量产中针对有满版底 色印刷的产品多开一座UV灯(即3色印 轮转/宋财富 刷时,打开4座UV灯),所有颜色印刷 完成后经多次UV灯烘烤,确保烘干效果. 此对策执行由产线品管首件及巡检中核 查。

4.

不良信息的传递

A.由品保部整理每天检验的不良样品,提交给相关生产单位,由领班召集作业人员了解分析。 B.生产领班根据不良样品分析得出的结论进行不良追踪确认,确保改善效果及对策执行情况。

责任人:向仕杰 胡卫 完成日期:10/07/30

22/28

后期改善方案

5. 改善成果的维持

A.丝印部将YUPO材料掉油墨的改善课题持续维持,保持品质稳定。

3

商标 2% 1.8% 1.9% 1.6% 2.0% 1.6% 1.8% 1.3% 1.1% 1.0% 1.07% 0.5% 1.1% 0.3% 1.3%

25/28

达成状况一

丝印制程目标与达成

10.00% 8.00% 6.00% 4.00% 2.00% 0.00% 5月 6月 7月 8月 9月 10月 11月 12月

B.根据材料特性将对策水平展开到其它部品上,确保不良不再发生。 责任人:胡卫 完成日期:10/07/30

6.

异物不良的改善

A.丝印部品在印刷前由助手用除尘滚轴在材料表面上来回滚压一次,将表面的灰尘去除,防止异物不良发生. B.轮转机印刷部品,在材料送纸处增加除尘胶带,印前将材料表面的异物粉尘粘掉,减少异物不良的发生.

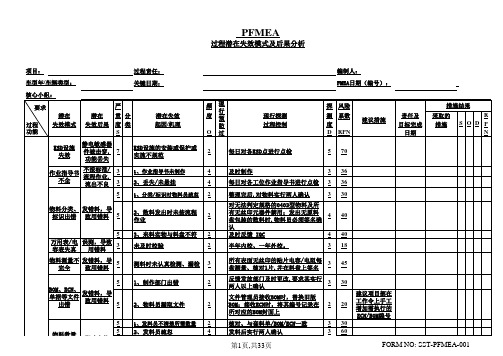

SMT失效模式分析PFMEA

拉长依据客户、机型、程序名领取 站位表,与技术员实行两人确认

3

60

拉长依据客户、机型、程序名领取

站位表,与技术员实行两人确认

3 45

对作业员培训站位的寻找方法

3 30

第4页,共33页

建议措施

责任及 目标完成

日期

措施结果

采取的 措施

R SOD P

N

FORM NO: SST-PFMEA-001

要求

过程 功能

PFMEA

过程潜在失效模式及后果分析

项目:

过程责任:

编制人:

车型年/车辆类型:

关键日期:

FMEA日期(编号):

核心小组:

要求

过程 功能

潜在 失效模式

严 潜在 重 分 失效后果 度 类

S

潜在失效 起因/机理

频现 行

度预 防

O过

现行探测 过程控制

探 风险 测 系数 度 D RPN

建议措施

责任及 目标完成

检验出厂的瓶身标签:有效期≥6月 3

标识清晰,执行“先进先出”,

严格控制锡膏存储期在6个月内

2

培训标准:室温下锡膏回温时间≥ 4H

2

利用《锡膏使用标识卡》严格记录/

管控

3

“急”则须提前解冻

3

培训标准:室温下锡膏回温时间≥

4H

2

利用《锡膏使用标识卡》严格记录/ 管控

3

《锡膏使用标识卡》标识清晰,工作 环境中未开封放置不能超过24小时 2

备/领出

接品质 3

MSD于干燥 PCB、IC等 3 箱内的时间 反潮,影响

过长 焊接品质

1、作业员不清楚标准

2、作业员未遵守标准 1、物料员不清楚湿度标 准

包装印刷丝印日常检测与异常处理流程(ppt 36页)

认识参数

Down-stop

pressure

flood-speed

刮刀

Print-speed

Snap-off

印刷相关工艺参数对印刷湿重的影响

烧结原理

印刷后的金属固体颗粒具有很大的比表面积,具有 极不规则的复杂表面状态以及在颗粒的制造 、细化处理 等加工过程中,受到的机械、化学、热作用所造成的严 重结晶缺陷等,通过烧结,金属颗粒与硅表面由接触关 系转化为结合关系,自由表面的收缩、空隙的排除、晶 体缺陷的消除等都会使系统转变为热力学中更稳定的状 态,使浆料在高温中烧结成密实结构。

丝网印刷设备 使用设备:BACCINI(意大利)

丝网印刷设备

印刷系统

传输装置 印刷装置

软件 辅料

传输装置

Sensor

Walk beam

Cell Flip

印刷装置

Rectify Axis Claw

Screen Alignment Camera Vacuum Table

Table Lifter

烘箱

1 号 烘 箱:干燥硅片,保障下步印刷时已印刷的背电极免 遭破坏。

背电场印刷:重新参杂,去电池片背面PN结,减少载流子 复合,增大开压。

2 号 烘 箱:保障正电极印刷时背电场免遭破坏。

正电极印刷:搜集光生电流,提供电池片物理上的负电极

烧

结:干燥硅片上的浆料,燃尽浆料的有机组分,

使浆料和硅片形成良好的欧姆接触。

烧结对电池片的影响

相对于铝浆烧结,银浆的烧结要重要很多,对电池片电性 能影响主要表现在串联电阻和并联电阻,即FF的变化。

FPC不良项目定义2

的导电线路连接在一起。

3异物(杂物)(表面附着物)残留在覆盖膜下的可见杂质或灰尘,如维纤、湿膜渣、头发丝等。

序号不良项目定 义图OK(良品)NG(不良品)垃圾导致的短路2短路短路:两条或两条以上与客户设计的一致干膜划伤导致开路1断线(开路)断线:一条完整的导电线路出现一处或多处断开。

与客户设计的一致序号不良项目定 义图OK(良品)NG(不良品)4.内容:4.1不良的定义和分类不 良:本文件中的不良是指有缺陷的产品,本公司分为两类:重缺陷和轻缺陷。

重 缺 陷:不良会影响到产品的性能、功能,以及会影响到客户使用的缺陷;轻 缺 陷:不良只影响产品的外观,但对产品的性能、功能,以及对客户使用时不会产生影响的缺陷。

4.2不良项目定义名 称不 良 项 目 定 义:1.目 的:为使员工在产品的不良项目及不良现象上得到统一的、准确的认识,对产品进行正确的外观检查和2.适用范围:适用检验员对产品不良项目的理性认知和感性认知,适用于检验员上岗前的培训。

3.引用文件:《产品检验标准》RXQ-0024-017。

版 本0239444页 数共 页,第 页发行部门品质部文件编号制订日期37401修订日期线路线路8折/压痕(打痕\压坑)① 折痕:板面不平滑,有折皱状的痕迹。

② 压痕:硬性杂物在板面上受力后留下的凹痕。

镀层有点状灰色7电镀不良(镀层外观)镀层某部位没有镀上金或锡的镀层缺陷;或镀层表面色泽不一致,有发红、发白、发黄、发黑、等。

根据镀层不同分开称为镀金不良和镀锡不良。

镀层色泽一致序号不良项目定 义图OK(良品)NG(不良品)油污导致的氧化6线路氧化(线路变色)覆盖膜下的线路铜箔成黑色或灰褐色的现象,有的为点状,有的为一大片。

线路表面要求无氧化金手指表面气泡5金/锡面不平指在镀有金、锡的插头部位有凹点、凸点、折皱、气泡等不平现象统称金/锡面不平。

表面要求平整表面附有白油4板面脏(板面污染)指板面上脏有胶迹、手指印、油污或类似灰尘的表面附着物等。

同方丝印不良8D改善报告

主题Caption 遥控器丝印字体不良*13PCS.供应商Supplier深圳金星精密技术有限公司客户Customer 沈阳同方物料编号S/N845-052-03B05/SY14008金星报告编号编号:B-QC-S-007CAP001第几次RO1成立小组Form theTeam张廷相、李冉、何奇祥、冯长庚、黄小燕,张家全,张昌南,张升东问题描述Problem description(5W2H) 1.When发生时间:2014年04月23日2.Where地点: 沈阳同方3.Who当事人: 金星生产部/品质部4.What问题主要内容: 同方客户在检验时发现遥控器不良(丝印字体模糊)占*13PCS.5.Why为何发生:1.面壳材料丝印来料问题;2.生产落机时漏检导致不良品流入客户。

6.How现时状态:遥控器不良问题,已确认属实;客户要求派人返工并提供改善报告。

过渡措施Containmen t action 1.Implementation of the actions/措施实施:1.培训生产线所有作业员,按照客户标准及作业标准书进行作业,IQPC进行巡检监督;发现不符合要求的工序立即纠正处理;2.生产QC在全检时特别留意外观丝印不良问题,由原来的两人检查丝印现增加到3人全检在经QC全检合格后方可流入下一道工序。

3.OQC将此类问题列入重点管控项目,重点检验,杜绝不良品流入客户。

2.Verification of the actions/结果确认:对25/4日生产1000PCS品质部进行确认全检1000PCS没有发现丝印不良,以上效果确认有效,可按此规定执行。

Rootcause 根本原因(4M1E) 寻找真正原因/Root causes find out:1.人(M):新进QC人员没有做重点培训,品质意识不足及QC漏检导致。

2.机(M);3.料(M):机壳来料丝印不良,品质员没有严格把好关导致。

4.法(M): 管理员监管不到位人为疏忽导致。

丝印岗位培训资料(te)

在线生产控制

常见废品: 边框粗细不匀 断框,框细 框肥,爆框 漏网 丝印偏位 印反 丝印痕迹

在线生产控制

1.边框粗细不匀,断框,框细 现象:边框局部或整体比设计值展宽后的 宽度偏小,严重的出现边框断裂。 图片: 产生原因:丝印下料不好,丝网被堵,丝 印粘度过高

在线生产控制

控制预防措施: 1.丝网使用前仔细检查丝网,发现堵网或 线条不透用湿布擦拭或换网。 2.丝网下料不好时,加大印压反复丝印白 玻璃或用料勺刮丝网网面再丝印白玻璃。 3.丝印料粘度过高,下料不好时更换丝印 料。

丝印岗位培训资料

工艺原理流程 在线生产控制 常见异常处理 质量事故预防

工艺原理流程

• 工艺原理 丝印工序,就是在电极玻璃上形成用以密封 液晶、保证盒厚的边框,以及用作公共电极接 点的银点。利用丝网的图案部分网孔可透过印 料(边框料或导电料),而非图案部分网孔不透 过印料的基本原理进行丝印。丝印时在丝网的 一端倒入印料,用胶刮对丝网上的印料施加一 定压力,同时朝丝网的另一端移动。印料在移 动中被胶刮从图案部分的网孔中挤压到电极玻 璃上,并在一定温度下预烘,除去印料中多余 的溶剂,使固化后达到较高的粘结强度。

在线生产控制

3.漏网 现象:丝印料落入显示区造成规律性内污及上下短路。 图片: 产生原因:丝网图形区部分网孔未被堵上。 控制预防措施: 丝网使用前对着灯光检查是否有透光的小点,然后用 封网胶补上。 丝印后对着灯光检查玻璃是否有规律性内污,如有则 为漏网,应停机补网。 出现漏网后要对制网房进行反馈。

1. 2.

3.

4.

质量品,生产结束后组长安排一操作者按还料,可 是由于一些原因该瓶料没有还回配料房。生产 TBS069时操作者(也是组长)误以为桌上放 置的就是TBS069的料,按照工艺卡填写参数 确认表后经质检检验后就下料生产。后来被另 一班发现,当时已经生产4批多,造成报废。

同方丝印不良8D改善报告

主题Caption 遥控器丝印字体不良*13PCS.供应商Supplier深圳金星精密技术有限公司客户Customer 沈阳同方物料编号S/N845-052-03B05/SY14008金星报告编号编号:B-QC-S-007CAP001第几次RO1成立小组Form theTeam张廷相、李冉、何奇祥、冯长庚、黄小燕,张家全,张昌南,张升东问题描述Problem description(5W2H) 1.When发生时间:2014年04月23日2.Where地点: 沈阳同方3.Who当事人: 金星生产部/品质部4.What问题主要内容: 同方客户在检验时发现遥控器不良(丝印字体模糊)占*13PCS.5.Why为何发生:1.面壳材料丝印来料问题;2.生产落机时漏检导致不良品流入客户。

6.How现时状态:遥控器不良问题,已确认属实;客户要求派人返工并提供改善报告。

过渡措施Containmen t action 1.Implementation of the actions/措施实施:1.培训生产线所有作业员,按照客户标准及作业标准书进行作业,IQPC进行巡检监督;发现不符合要求的工序立即纠正处理;2.生产QC在全检时特别留意外观丝印不良问题,由原来的两人检查丝印现增加到3人全检在经QC全检合格后方可流入下一道工序。

3.OQC将此类问题列入重点管控项目,重点检验,杜绝不良品流入客户。

2.Verification of the actions/结果确认:对25/4日生产1000PCS品质部进行确认全检1000PCS没有发现丝印不良,以上效果确认有效,可按此规定执行。

Rootcause 根本原因(4M1E) 寻找真正原因/Root causes find out:1.人(M):新进QC人员没有做重点培训,品质意识不足及QC漏检导致。

2.机(M);3.料(M):机壳来料丝印不良,品质员没有严格把好关导致。

4.法(M): 管理员监管不到位人为疏忽导致。

五金冲压产品丝印PFMEA

机种/项目:五金冲压产品丝印(COVER)日期:FMAM编号:类型:责任:生技/品保/生产编制者:共 1 页,第 页.项目功能采取措施S O DRPN下料切边毛边毛刺可能对人体造成伤害5低度模具刀口不利4对模具进行维修,产品不可有毛边出现增加压毛边工序240折弯角度偏差无法组装6高度定位间隙3调整模具定位量产前凡定位有间隙,不可生产236模痕不符合规格要求;外观不良.5低度模具折块粗糙4模具折块进行抛光,电镀.量产前凡模具粗糙者不可生产.240 字体模糊不符合规格要求;外观不良.5低度丝印网板被灰尘,毛屑堵住了3 FQC 每小时确认一次加强丝印车间无尘效果230字体偏移不符合规格要求;外观不良.5低度 丝印治具不固定,晃动3固定丝印治具FQC首件100%确认115产品变形不符合产品的质量要求7低度包材不符合规格要求4包装之包材务必是规格之包材品保在生产时对所使用之包材作确认128混料不符合产品的质量要求5低度相似机种在同一条线生产3杜绝相似机种在同一线生产并监督其相似机种不可在同一在线生产.230纸箱破损不符合包材规格的包材,造成产品变形,刮伤,客户抱怨.5低度包材使用时间过长3不可采用破损纸箱严格按照包材规格要求作业,要求人员落实自检动作.230标示错误不符合包材规格的包材,造成产品混料,客户抱怨.5低度作业员对产品的机种,料号不解不够.3生产前由班干部对贴标签人员进行讲解.排定教育训练,列出机种料号对照表的清单,并进行倡导.230漏贴标签不符合包材规格的包材,造成产品混料,客户抱怨.5低度作业员对产品未做一箱贴一箱标签.3要求装箱人员对生产完成的产品做一箱贴一箱贴标.品保对生产作业动作进行监督.330出货搬运造成变形在客户端造成投诉,影响公司质量形象.5低度搬运时未做到轻拿轻放2要求搬运工轻拿轻放早会上进行倡导,提高搬运工的质量意识.330潜在失效模式与效应分析表(PFMEA)严重度(S)级别现行设计控制预防潜在失效基因/机理(原因)频度数(O)现行设计控制探测潜在失效模式潜在失效后果包装审批:吴财源编制:审核:入库措施结果探测度(D)RPN 建议措施责任及目标完成日期丝印折弯成型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

LOGO阴阳色原因分析

墨刀铺墨不均匀 刮胶不平整 刮刀压力不均匀 油墨搅拌不均匀

散油原因分析

油墨太稀,油墨粘度低 玻璃表面脏污 玻璃表面能低于油墨表面能

丝印不良项目及原因分析

工序

黑框

丝印不良项目

牙缺、锯齿、透光

备注

头色

牙缺、锯齿、透光、散油 牙缺、锯齿、透光、散油、黑白点、气 泡、阴阳色、橘皮纹、圈印

IR

牙缺、锯齿在头色 镂空部分检验 分实体和填充两种 类型,填充类牙缺、锯齿在头色 镂空部分检验

LOGO

牙缺、锯齿、透光、黑白点、阴阳色

牙缺原因分析

网版网目数过低,印刷表面粗糙,难以流平 油墨太干,流平效果不好 固化剂添加比例过高 网距过低,网版弹离速度慢,容易产生网痕印

IR阴阳色原因分析

墨刀铺墨不均匀 刮胶不平整 刮刀压力不均匀 油墨搅拌不均匀

LOGO黑白点原因分析

玻璃表面有脏污 镜面银油墨搅拌不均匀,银油、光油、固化剂未搅拌均 匀,银油和光油分层 成品经超声波清洗机清洗后,水的震荡能力强,击穿镜 面银

玻璃表面脏污(视窗区与油墨区边缘) 网版脏污(视窗区与油墨区边缘) 网版边缘感光胶脱落

锯齿(亮边)原因分析

网版边缘不齐,或感光胶平坦度不足,连续印刷容易油墨 渗入导致亮边 油墨干燥挥发快,容易堵网,边缘毛边,油墨的适印性和 持久性差 治具不平整,刮胶刮墨印刷时与玻璃高底不平所致 油墨太稀,流动性较强

丝印不良项目及原因分析

内容

印刷原理及过程 网版制作分解 丝印不良项目及原因分析

印刷原理及过程

刮胶 网版 ②

①

油墨

白片Байду номын сангаас

印刷治具

作业台

印刷治具 作业台

印刷原理:丝网印刷是刮板刮印网版上散开的油墨,挤压印刷版使油墨转移 到玻璃上的印刷技术。 印刷过程:通过刮板如左上图那样从中心位置①→②移动,油墨如右上图被挤 压转移 到玻璃上。

透光原因分析

玻璃表面脏污 网版脏污 油墨太干,流动性差 油墨太稀,油墨粘度低

IR黑白点原因分析

ir粉和光油分层 ir油墨使用时间过长,油墨结块 ir孔内有脏污 ir油墨搅拌不均匀,颜料、稀释剂未搅拌均匀

IR气泡原因分析

油墨搅拌速度太快,产生气泡后,流平性较差,不能自 行消灭气泡 网版网目过低

橘皮纹原因分析