CAM工程设计之GENESIS基础步骤

GENESIS操作流程

GENESIS操作流程GENESIS 基本操作步骤及要点一、查看客户的所有文件,提取相关信息,有矛盾的地方要确认。

注意以下要点:特殊顾客,板材,板厚,外形尺寸,提供报告,内外层基铜厚度,镀层工艺,过孔工艺(塞油,开窗,盖油),标记及位置要求,阻焊颜色,字符颜色,叠层要求,验收标准。

二、原始文件的导入,创建orig,1.根据叠层要求进行排序,注意客户文件中有多处叠层说明,要求是否一致;2.命名修改为genesis认可的名字;3.执行actions→re-arrange rows,定义各层属性,系统误定义的属性要更正;4.各层对齐且把所有层移到原始零点。

三、复制orig为net ,在net中操作1.相关层的比较,线路参照阻焊,阻焊参照字符对照等等,察看底层文字是否有反字,将贴片与阻焊层比较,保证贴片都有阻焊开窗,保证文件整体上无大错;2.选择合适的外框,判断尺寸后copy到pho层并定义profile;3.剪切profile以外的物件,此步骤一定要慎重,确保线路层的导线没有被剪切掉,字符层剩下字符和字符框的完整性;4.执行线转PAD,察看各层线盘属性是否正确,多转的要变回去(阻焊及线路)四、复制net为edit,在edit 中的操作1.钻孔的处理(1)钻孔与孔位图对照,看是否有少孔,多孔,是否有开孔。

钻孔与孔位图不符时要确认;(2)孔径补偿,注意孔径公差要求,孤立的钻孔考虑多补偿(3)定义钻孔属性,(4)制作孔位图及字符层客户的开孔,并copy到钻孔层。

(5)设置smt属性;(6)钻孔与焊盘对位,(7)钻孔检查;2.线路的处理(1)删除内层非功能盘;(2)执行线转surface(3)线路补偿,孤立线路多补偿;(4) 涨大钻孔pad;(5)线路去掏surface,注意要用0.15mm的线去填充;(6)削pad ,保证线路间距(7)sliver的处理,保证小于0.1mm的小间隙填实;(8)线路检查,系统优化不到或误处理的请更正;(内层有负片的注意负片的处理方式及规范)(9)对原装(10)执行网络比较。

GENESIS基本操作步骤及要点

GENESIS基本操作步骤及要点一、查看客户的所有文件,提取相关信息,有矛盾的地方要确认。

注意以下要点:外单,特殊顾客,板材,板厚,外形尺寸,提供报告,内外层基铜厚度,镀层工艺,过孔工艺(塞孔,开窗,盖孔),快捷标记及位置要求,外形要求,阻焊颜色,字符颜色,叠层要求,验收标准,镀金手指,阻抗要求,印蓝胶、碳油或序列号,使用挡油菲林,使用镀孔菲林。

二、原始文件的导入,创建CAD,特别注意钻孔格式。

三、复制CAD为NET四、NET中的操作1,根据叠层要求进行排序,注意客户文件中有多处叠层说明时,要求是否一致。

2,命名修改为GENESIS认可的名字3,新建rout层4,执行actions→re-arrange rows,定义各层属性。

系统误定义属性的层要改正5,察看各层对位情况,相关层的比较,察看底层字符是否为反字等,将贴片层与阻焊层比较,保证贴片都有阻焊开窗,注意贴片与线路盘形状是否一致。

确认文件整体上无大错。

6,查看文件中的GKO层、GM1层等是否有做钻孔或槽孔的要求。

客户提供的多个边框层是否一致。

7,如果是铣开交货,将单元板间距调整为0.1inch。

8,选择合适的边框,判断尺寸正确后COPY至rout层,注意外形公差要求,rout层的形状要与客户要求相同。

9,修改边框,边框一定要光滑,无断线、重复的线,无尖角。

调整线宽为10mil。

10,定义profile,坐标原点和基准点11,剪切profile以外的物体,此步骤一定要谨慎处理,确保线路层的导线没有被剪切掉,字符层剩下字符和字符框的完整性。

12,利用宏命令(F10、F11)对复合层进行处理。

13,阻焊参照字符的检查,察看有无阻焊少开窗,是否有做槽孔的标志。

14,执行线转盘,察看各层线盘属性是否正确,格式是否正确。

15,线转面。

16,执行立体网络检查,察看客户原文件是否存在分离元器件短路。

17,钻孔处理(1)钻孔与孔位图对照,看是否少孔,是否多孔,是否有槽孔,记录槽孔完成尺寸,钻孔与孔位图不符时要确认(2)孔径补偿,注意孔径公差要求,孤立的钻孔考虑多补偿(3)定义钻孔属性,以客户定义的钻孔属性为主A、定义VIA属性后要察看VIA的环宽、察看VIA的开窗情况是否与客户要求一致。

CAM工程师Genesis基础─锣带设计

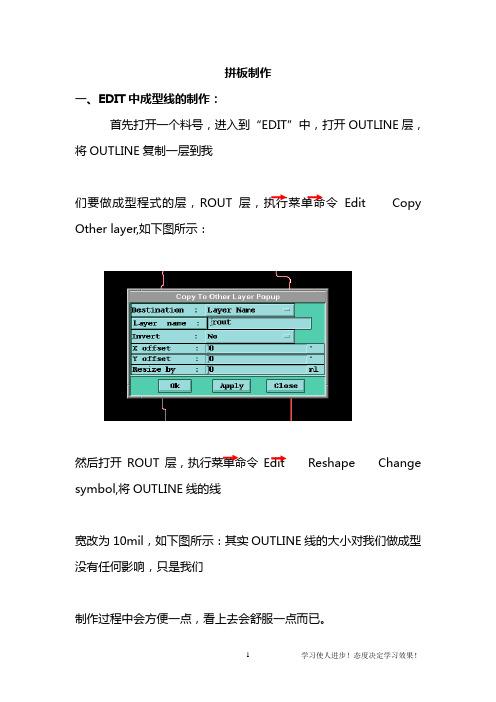

拼板制作一、EDIT中成型线的制作:首先打开一个料号,进入到“EDIT”中,打开OUTLINE层,将OUTLINE复制一层到我们要做成型程式的层,ROUT层,执行菜单命令Edit Copy Other layer,如下图所示:然后打开ROUT层,执行菜单命令Edit Reshape Change symbol,将OUTLINE线的线宽改为10mil,如下图所示:其实OUTLINE线的大小对我们做成型没有任何影响,只是我们制作过程中会方便一点,看上去会舒服一点而已。

如果成型线的导角处都是以线段组成的,如下图所示:我们要将它用一个弧去代替。

我们先用框选将组成这个导角的线段选中,如下图所示:打开增加物件按钮,选择增加弧按钮,点击一下前面的按钮,再用鼠标点击成型线来提取成型线的大小,也就是我们增加弧的大小。

如下图所示:点击选择增加弧的一个方式,开始—结束—边,打开抓中心按钮,然后再用鼠标分别点击要增加弧的两个端点,如下图所示:再点击两端点中间部分所选中的线段的任一位置,尽量点击中间位置,抓取一点并双击鼠标,即可参照导角的大小加上一段弧线,如下图所示:然后按快捷键Ctrl+B删除之前选中的线段即可。

如下图所示:用上面的方法将板内所有的这种情况都用弧来替代,然后再将板内的重复线选出删掉,能用一条线段的只能用一条线段组成,成型线要用最少的线段组成,我们用点选的功能并按住Shift键将板内必要的成型线选出,然后执行反选命令,Actions Reverse selection,将板内多余的成型线选出并按Ctrl+B键删除,然后需要检查每两个线段之间的连接是否完整,如果有没有完全连接好的,我们可以点拉伸按钮用拉伸命令并打开抓中心进行连接,也可以执行菜单命令Rout Connections...,用导角连接,如下图所示:执行上面的菜单命令打开如下图所示的导角对话框:导直角;导圆角;导斜角。

如下图所示:如果本来就是个直角的两个线段,可以用导直角的命令连接。

genesis学习笔记要点

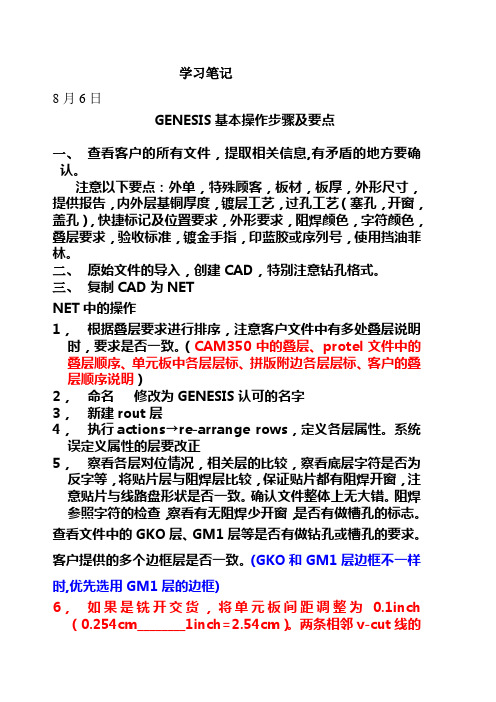

genesis学习笔记要点学习笔记8月6日GENESIS基本操作步骤及要点一、查看客户的所有文件,提取相关信息,有矛盾的地方要确认。

注意以下要点:外单,特殊顾客,板材,板厚,外形尺寸,提供报告,内外层基铜厚度,镀层工艺,过孔工艺(塞孔,开窗,盖孔),快捷标记及位置要求,外形要求,阻焊颜色,字符颜色,叠层要求,验收标准,镀金手指,印蓝胶或序列号,使用挡油菲林。

二、原始文件的导入,创建CAD,特别注意钻孔格式。

三、复制CAD为NETNET中的操作1,根据叠层要求进行排序,注意客户文件中有多处叠层说明时,要求是否一致。

(CAM350中的叠层、protel文件中的叠层顺序、单元板中各层层标、拼版附边各层层标、客户的叠层顺序说明)2,命名修改为GENESIS认可的名字3,新建rout层4,执行actions→re-arrange rows,定义各层属性。

系统误定义属性的层要改正5,察看各层对位情况,相关层的比较,察看底层字符是否为反字等,将贴片层与阻焊层比较,保证贴片都有阻焊开窗,注意贴片与线路盘形状是否一致。

确认文件整体上无大错。

阻焊参照字符的检查,察看有无阻焊少开窗,是否有做槽孔的标志。

查看文件中的GKO层、GM1层等是否有做钻孔或槽孔的要求。

客户提供的多个边框层是否一致。

(GKO和GM1层边框不一样时,优先选用GM1层的边框)6,如果是铣开交货,将单元板间距调整为0.1inch (0.254cm________1inch=2.54cm)。

两条相邻v-cut线的间距要≥2mm。

7,选择合适的边框,判断尺寸正确后COPY至rout层,注意外形公差要求,rout层的形状要与客户要求相同。

(外形负公差时,削铜单边多削5mil)8,修改边框,边框一定要光滑,无断线、重复的线,无尖角。

调整线宽为10mil。

(导入1mm角)9,定义profile,坐标原点和基准点10,执行线转盘,察看各层线盘属性是否正确,格式是否正确。

GENESIS基本操作步骤及要点

GENESIS基本操作步骤及要点一、查看客户的所有文件,提取相关信息,有矛盾的地方要确认。

注意以下要点:外单,特殊顾客,板材,板厚,外形尺寸,提供报告,内外层基铜厚度,镀层工艺,过孔工艺(塞孔,开窗,盖孔),快捷标记及位置要求,外形要求,阻焊颜色,字符颜色,叠层要求,验收标准,镀金手指,阻抗要求,印蓝胶、碳油或序列号,使用挡油菲林,使用镀孔菲林。

二、原始文件的导入,创建CAD,特别注意钻孔格式。

三、复制CAD为NET四、NET中的操作1,根据叠层要求进行排序,注意客户文件中有多处叠层说明时,要求是否一致。

2,命名修改为GENESIS认可的名字3,新建rout层4,执行actions→re-arrange rows,定义各层属性。

系统误定义属性的层要改正5,察看各层对位情况,相关层的比较,察看底层字符是否为反字等,将贴片层与阻焊层比较,保证贴片都有阻焊开窗,注意贴片与线路盘形状是否一致。

确认文件整体上无大错。

6,查看文件中的GKO层、GM1层等是否有做钻孔或槽孔的要求。

客户提供的多个边框层是否一致。

7,如果是铣开交货,将单元板间距调整为0.1inch。

8,选择合适的边框,判断尺寸正确后COPY至rout层,注意外形公差要求,rout层的形状要与客户要求相同。

9,修改边框,边框一定要光滑,无断线、重复的线,无尖角。

调整线宽为10mil。

10,定义profile,坐标原点和基准点11,剪切profile以外的物体,此步骤一定要谨慎处理,确保线路层的导线没有被剪切掉,字符层剩下字符和字符框的完整性。

12,利用宏命令(F10、F11)对复合层进行处理。

13,阻焊参照字符的检查,察看有无阻焊少开窗,是否有做槽孔的标志。

14,执行线转盘,察看各层线盘属性是否正确,格式是否正确。

15,线转面。

16,执行立体网络检查,察看客户原文件是否存在分离元器件短路。

17,钻孔处理(1)钻孔与孔位图对照,看是否少孔,是否多孔,是否有槽孔,记录槽孔完成尺寸,钻孔与孔位图不符时要确认(2)孔径补偿,注意孔径公差要求,孤立的钻孔考虑多补偿(3)定义钻孔属性,以客户定义的钻孔属性为主A、定义VIA属性后要察看VIA的环宽、察看VIA的开窗情况是否与客户要求一致。

genesis学习笔记

学习笔记8月6日GENESIS基本操作步骤及要点一、查看客户的所有文件,提取相关信息,有矛盾的地方要确认。

注意以下要点:外单,特殊顾客,板材,板厚,外形尺寸,提供报告,内外层基铜厚度,镀层工艺,过孔工艺(塞孔,开窗,盖孔),快捷标记及位臵要求,外形要求,阻焊颜色,字符颜色,叠层要求,验收标准,镀金手指,印蓝胶或序列号,使用挡油菲林。

二、原始文件的导入,创建CAD,特别注意钻孔格式。

三、复制CAD为NETNET中的操作1,根据叠层要求进行排序,注意客户文件中有多处叠层说明时,要求是否一致。

(CAM350中的叠层、protel文件中的叠层顺序、单元板中各层层标、拼版附边各层层标、客户的叠层顺序说明)2,命名修改为GENESIS认可的名字3,新建rout层4,执行actions→re-arrange rows,定义各层属性。

系统误定义属性的层要改正5,察看各层对位情况,相关层的比较,察看底层字符是否为反字等,将贴片层与阻焊层比较,保证贴片都有阻焊开窗,注意贴片与线路盘形状是否一致。

确认文件整体上无大错。

阻焊参照字符的检查,察看有无阻焊少开窗,是否有做槽孔的标志。

查看文件中的GKO层、GM1层等是否有做钻孔或槽孔的要求。

客户提供的多个边框层是否一致。

(GKO和GM1层边框不一样时,优先选用GM1层的边框)6,如果是铣开交货,将单元板间距调整为0.1inch(0.254cm________1inch=2.54cm)。

两条相邻v-cut线的间距要≥2mm。

7,选择合适的边框,判断尺寸正确后COPY至rout层,注意外形公差要求,rout层的形状要与客户要求相同。

(外形负公差时,削铜单边多削5mil)8,修改边框,边框一定要光滑,无断线、重复的线,无尖角。

调整线宽为10mil。

(导入1mm角)9,定义profile,坐标原点和基准点10,执行线转盘,察看各层线盘属性是否正确,格式是否正确。

(阻焊层的字是线的属性,线宽够8mil就可以了,间距小可不管)11,线转面。

genesis2000 cam制作基本操作流程

Genesis2000 cam基本操作流程1、Actions→Input,选择或者填写path,job(工号),step(定为cad)几个项目后identify→translate,查看报告report…,有异常情况,需要查找原因,如调整读入格式或设定光圈参数;无异常情况时,editor进入编辑界面。

2、进入jobmatrix排列各层顺序、定义各层资料属性及命名,命名规则如下(后处理程序的需要):(其中[n]为从top开始为1,然后是2,3,4…,如此类推对应的层号代替)Top side of silkscreen: toComponent side of solder mask : tsComponent side :csTop signal layer of inner layer : sig[n]tBottom signal layer of inner layer :sig[n]b (need mirror)Top power ground layer of inner layer : pln[n]tBottom power ground layer of inner layer :pln[n]b (need mirror) Solder side :ssSolder side of solder mask :bsBottom side of silkscreen : boDrill: drl2nd drill :drl2Outline :rout无用层层名可不改,层名规定好后可直接运行Actions---re-arrange rows 命令,各层资料属性及叠层顺序就可自动排好。

3. 存盘,并复制一个step,再更名为net step,作为网络比较用,在net中做以下操作:下面各步骤中,选择所需的相应erf模式,按照设定的参数操作。

selectoutlineonroutlayer,edit→create→profile(定义操作范围)step→datumpoint(选定基准点)options→snap→origin(选定相对零点)dfm→repair→padsnapping(对正钻孔、焊盘)dfm→cleanup→constructpads(auto.)对top、bottommask层进行转换(须先看其是否比线路层大很多,如是,则需先适当缩小edit→resize→global)。

CAM工程师Genesis基础─挡点塞孔

挡点塞孔一、挡点的制作挡点就是在防焊印刷的时候将不塞的孔挡起来,防止油墨入孔,首先NPTH和PTH孔是肯定不塞孔的,孔里面也是肯定不能有油墨的,只有VIA孔才会分为两种情况,可能塞孔也可能不塞孔,我们制作防焊的时候已经根根据客户的要求设计成了塞孔或不塞孔了,从防焊资料中可以看出塞孔或不塞孔,塞孔又分为半塞和全塞,不塞孔即孔的两面均有防焊开窗PAD,半塞即只有孔的一面有防焊开窗,C面开窗或S面开窗,全塞即孔的两面均没有防焊开窗。

防焊制作完成后,我们要去看这个资料要不要制作挡点,我们可以从资料夹中“ATR WORK INSTRUCTION”页获取,如下图所示:在搞清楚了什么哪些孔是要塞孔和哪些孔是不需要塞孔并且需要走挡点流程的时候,我们开始挡点制作,首先我们将不塞的孔全部挑出来,方法如下:点击进入到里,用鼠标选中cmask和smask按Ctrl+c复制,然后用鼠标点击将复制出来的层放到所有层的下面,复制出来层的层名自动在后面加1,然后将复制出来的防焊层的属性由BOARD改为MISC,如下图所示:然后将复制出来的两层防焊生成Surface,将负片优化掉,将两层打影响层,执行菜单命令Edit Reshape Contourize...,在弹出来的对话框中直接点击“OK”按钮即可。

然后用通孔层钻孔分别去TOUCH cmask+1和smask+1,将TOUCH 到的钻孔分别COPY到CC和SS层,CC层代表的是钻孔C面有防焊开窗的,SS层代表的是钻孔S 面有防焊开窗的,然后我们再拿CC去TOUCH SS或拿SS去TOUCH CC,TOUCH到的就是不塞的孔,也就是需要做挡点的孔,COPY到别外一层,如“CCSS”层。

我们现在来了解一下我们挡点的设计准则:如下图所示:由上图挡点的设计准的1、2条则可以看出正常情况下分为四点,即零件孔小于等于11.8mil,零件孔大于11.8mil,和NPTH孔小于等于31.5mil,NPTH孔大于31.5mil四种设计,所以我们要将上面的CCSS层的NPTH孔选出来,用过滤器可以直接选出,然后移到NN 层,现在需要做挡点的孔我们就分成了CCSS(零件孔)和NN(NPTH 孔)两层了,接下来我们找到Coating-c和Coating-s层,如果资料需要制作挡点,在做内层跑板边的时候已经有这两层了,一般情况下我们的挡点为两面共用,所以我们只制作一面就可以了,如果制作一面我们要将Coating-c改为ct-c-s,将Coating-s层删除,打开ct-c-s层,将整面填充成一块Surface,方法如下,将鼠标移到这一层上,单击右键,选择右键菜单里的Fill profile命令,如下图所示:打开此菜单命令,弹出如下图所示的填充对话框:参数按上图设置后,直接按“OK ”按钮即可。

CAM工程师Genesis基础—阻抗设计

CAM工程师Genesis基础—阻抗设计CAM工程师是一种需要掌握多方面技能的职业,其中包括阻抗设计。

阻抗设计是在PCB设计中非常重要的一环,因为它可以帮助保证信号传输的质量和稳定性。

在本文中,我们将介绍阻抗设计的基础知识和如何在Genesis软件中实现它。

阻抗是一个电路中流过的电流和电压之比,通常用欧姆表示。

在PCB设计中,阻抗通常指信号线和地面板之间的阻抗。

当信号通过PCB的传输线路(trace)时,信号线和地面板之间的阻抗将会对信号的传播速度和幅度产生影响。

显然,当阻抗不匹配时,信号可能会被反射,并产生噪声和其他不良影响,极大地影响PCB系统的性能。

因此,为了保证信号的质量和稳定性,我们需要进行阻抗设计。

阻抗设计的目的是为了显著减少信号的反射和比例失真,并确保信号能够在电路中稳定传输。

在阻抗设计中,我们通常需要考虑以下几个方面:1. PCB布局和设计在PCB布局中,我们需要考虑信号的路径和长度。

布局的好处在于,我们可以尽可能缩短信号长度,减小电信号的延迟。

当信号长度大于1/20波长时,信号就会反射。

布局过程中应尽量避免出现90度角转弯,因为转弯会导致信号分裂和疏散,从而对整个系统的性能产生影响。

2. 分层板布线在设计多层板时,我们可以将地面和电源分层,完成相应的设置并进行布线,以确保信号传输的稳定性。

同时,我们也可以使用绕路阻抗来控制信号的阻抗,这可以通过在信号线旁边放置互连或卡孔来实现。

3. 阻抗匹配技术在阻抗设计中,阻抗匹配是非常重要的。

我们可以使用许多不同的技术来匹配信号和地面之间的阻抗,其中包括使用旁路电容器、卷状电缆、加粗传输线等。

可以使用Genesis软件来模拟以上各种技术,并选择最适合的解决方案。

4. Genesis阻抗设计Genesis是一款PCB设计软件,它提供了阻抗设计的工具和功能。

它实现了许多技术,如分层板布线、不同层厚度的封装、电缆和电源分层等,配合仿真器件,可以很方便高效地设计PCB。

CAM工程设计之GENESIS基础步骤

CAM工程设计之GENESIS基础步骤新建料号:在File→Create(创建),弹出Create Entity Popup对话框,其中Entity Name (输入料号)输入厂内料号,Database(文件库名),双击可获得,为固定的!点击Ok 确定即可!导入文件:双击料号,进入Engineering Toolkit窗口导入资料、查看并更正错误:首先查看层,若出现细线或出现大块的图案为D码有问题!必须在Rep层中点击右键选择D码学习器去修改,打开后出现Wheel Template Editor窗口!若确认是单位错了,就在菜单Parms中选择Global中修改单位,点击后出现Global Parameters Popup对话框,改了单位后点击Ok即可,然后Actions菜单中选择Translate Wheel 执行D码文件,若有红色问题,则要手工修改,选中问题点击Sym:,确认形状,输入对应的参数,点击Ok即可,完成此动作,在File中选Closs关闭文件。

用同样的方法一层一层的修改其它问题层,改完后最后修改drl钻带文件。

首先确认尺寸,然后在Rep层右键打开D码学习器去修改,确认单位,若有问题则同上方法修改,然后再查看有否连孔,若有则是格式不对,再查看孔位是否很散,若有则是省零格式错误。

常用的几种格式:英制inch、mil有:2:3 2:4 2:5 3:5公制mm有:3:3 4:4在钻带层(drl)点击右键选择Aview Ascii查看文字档,看最长的坐标,数X、Y 有几位数,看坐标如有八位数则用3.5和4.4去修改,在钻带层点击Parameters中选Numberef Fromat修改小数格式,坐标单位同时跟小数格式一改,同时钻带单位也要和坐标单位一致!省零格式:Leading 前省零,None不省零,Trailing 后省零。

Gerber格式通常是前省零,钻带格式通常是后省零。

层命名、排序、定属性:改完后点击Ok即可,所有格式改完后,打开所有层,执行进去。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新建料号:在File→Create(创建),弹出Create Entity Popup对话框,其中Entity Name (输入料号)输入厂内料号,Database(文件库名),双击可获得,为固定的!点击Ok 确定即可!导入文件:双击料号,进入Engineering Toolkit窗口导入资料、查看并更正错误:首先查看层,若出现细线或出现大块的图案为D码有问题!必须在Rep层中点击右键选择D码学习器去修改,打开后出现Wheel Template Editor窗口!若确认是单位错了,就在菜单Parms中选择Global中修改单位,点击后出现Global Parameters Popup对话框,改了单位后点击Ok即可,然后Actions菜单中选择Translate Wheel 执行D码文件,若有红色问题,则要手工修改,选中问题点击Sym:,确认形状,输入对应的参数,点击Ok即可,完成此动作,在File中选Closs关闭文件。

用同样的方法一层一层的修改其它问题层,改完后最后修改drl钻带文件。

首先确认尺寸,然后在Rep层右键打开D码学习器去修改,确认单位,若有问题则同上方法修改,然后再查看有否连孔,若有则是格式不对,再查看孔位是否很散,若有则是省零格式错误。

常用的几种格式:英制inch、mil有:2:3 2:4 2:.5 3:5公制mm有:3:3 4:4在钻带层(drl)点击右键选择Aview Ascii查看文字档,看最长的坐标,数X、Y 有几位数,看坐标如有八位数则用3.5和4.4去修改,在钻带层点击Parameters中选Numberef Fromat修改小数格式,坐标单位同时跟小数格式一改,同时钻带单位也要和坐标单位一致!省零格式:Leading 前省零,None不省零,Trailing 后省零。

Gerber格式通常是前省零,钻带格式通常是后省零。

层命名、排序、定属性:改完后点击Ok即可,所有格式改完后,打开所有层,执行进去。

执行后,打开Job Matrix特性表命名层名art001代表顶层线路。

在Layer中命名gtlart002代表底层线路。

在Layer中命名gbldd001代表分孔图。

在Layer中命名gddsm001代表顶层绿油,在Layer中命名gtssm002代表底层绿油。

在Layer中命名gbsssb00代表底层文字。

在Layer中命名gbosst00代表顶层文字,在Layer中命名gtodrl00代表钻带,在Layer中命名drl命名规则只能小写,不能重名,通常双面板都在6-8层之间,命名完成后排序,先排顶层文字gto,用Edit菜单中的Move移动到顶层,第二层排顶层绿油gts,用同样的命令移动到第二层,第三层派顶层线路gtl,第四层排底层线路gbl,第五层排gbs,第六层排底层文字gbo,第七层排钻带drl,第八层排分孔图gdd。

排好序后定属性,除了gdd之外,全部都选Board电路板属性。

gto、gbo定为Silk-Screen文字属性gts、gbs定为Solder-Mask绿油属性gtl、gbl定为Signal信号属性drl定为钻孔层属性完成后双击原稿文件名,进入Graphic Editor图形编辑窗口。

层对齐:打开所有影响层,在层名点击右键,选Register对齐,点击后出现Register Layer Popup窗口。

在Referenee Layer:中选择参考层线路层。

除了文字层和分孔层不能自动对齐外,其它层可自动对齐,自动对齐后马上关闭影响层。

单一打开没有对齐的那层,抓中心,出现Sanp Popup窗口,选Center,然后选Edit→Move→Same Layer 同层移动,点OK,再点击外形框左下角,点击右键,接着打开参考层,按S+A转换工作层,再点击原参考层外型框即可。

图形相隔太远的,可以用Ctrl+A暂停,然后框选放大,确定目标时按S+A转换工作层,再电击原参考层左下角即可。

建外形框:所有层对齐后,打开分孔图,用网选命令选中外型框,用Edit→Copy→Other Layer 复制到新层,重新命名层名为gko(外型框),点击OK。

单一打开gko,框选板内所有不要的东西删除,改单位,然后用Edit→Reshape→Change Symbol更改符号,出现Chang Feetar窗口,其中Symbol(外型线线粗):R200。

建Profile虚线:更改后,用网选命令选中外型框,用Edit→Create→Profile创建虚线。

定零点、基准点:创建虚线后定零点,在抓中心命令的对话框中选Origcn(零点),选择Origcn后,选择定坐标中心命令,选择Profile Lower Left(虚线左下角),点击Ok后点击!(执行命令)执行。

另一种定零点的方法:打开所有影响层,用抓中心命令抓中心,然后用Edit→Move→SameLayer(同层移动),用!定好零点后,定基准点,选择Step→Datum Point,点击后再点击定坐标中心命令,选择Profile Lowe Left(虚线左小角),点击Ok后点击执行!命令执行,以上两步缺不可。

备份原稿:回到(Job Matrix)料号特性表框选钻带以上的层,点击Edit→Copy复制,点击同列的空白处复制到空白处,选择刚才所复制的内容定为Board/Misc中的Misc(杂极)属性,接着做文件备份,选中orig原稿,点Edit→Pupliecate(自我复制),把复制后的文件名更名为edit(编辑稿),双击edit进入edit文件的图形编辑版面。

清除板外物体:打开电路板影响层,在层名中点击右键选择Clip Area(清除区域),出现Clip Area窗口,在Clip Data选项中为默认的Affeated Layers(影响层),Nethod中选择Profile(虚线),Clip Area中选择Outside(虚线以外),Margin(间距选择)中选-20到-50之间,点击Ok完成。

分孔图做钻带:(有钻带则省)Edit→Copy→Other Layer复制一个分孔图到新层,新层名命名为钻带drl,打开钻带层,查看标注表Size尺寸和单位,找相应的图形和符号,用替代命令Edit→Reshape →Substitute替代,Symbol栏的值为对应的尺寸,点击栏中的坐标项,点击图标的中心,在点运行或OK即可,同样的步骤更改余下的图标。

单独的×号、+号放在最后更改。

转完后把板外物体(外形框和标注表)全部删除,做好后在特性表中定为drl属性。

钻带做分孔图:(有分孔图则省)直接打开钻带层,在层名点右键选Create Drill Map创建分孔图,在对话框中,Drill Layer:默认,Map Layer栏:分孔图层名,选择尺寸单位,点OK,在其它层复制一个外形框到分孔图层。

因此命令产生的刀具表外形太大,可用清除区域的命令,框选分孔图不需要的内容,点Apply运行即可。

检查钻带层:打开钻带和分孔图。

查看分孔图中的标注表,在钻带层中点击左键,选择Drill T oolsManager ,将出现Drill Tools Manager窗口,gdd(分孔图)上圆环里没有drl(钻孔)的属于少孔,单一打开分孔图。

用框选命令选中所有少孔的圆环,用Edit→Copy→Other Layer复制到drl(钻带)层,点击Ok!打开钻带,用单选命令单选所有的圆环,记住圆环的线粗,用DFM→Cleanup→Construct Pads(Ref)手工转拍,直接点击第三个小人图(Run On Features Inside Profile)运行虚线内的物件,运行完成后再用单选命令双击同类型的圆环,用Edit→Reshape→Change Symbol修改符号,Symbol值为外径尺寸减去线粗,格式为R+减后值。

处理槽孔:最小的槽刀为0.5mm ,最大的槽刀为1.8mm最小的钻嘴为0.25mm,最大的钻嘴为6.5mm在分孔图中检查有无多少孔时,检查是否有槽孔:椭圆的、长方型的、标注表中有几乘几的,数值小的是槽宽,大的上槽长!有三种方法:1:打开drl层,参考分孔图,用抓中心命令选择Skeleton(骨架中心)后,选择增加物件命令增加线,点击拍位拉到两端(两孔而言)即可,做好后,删除两端的孔!2:针对槽孔内没有钻孔存在的状况,打开gdd(分孔图),选中槽孔的园环,只选园环,用Edit→Copy→Other Layerf复制到新层,层名可随意命名,点OK!打开新层,用抓中心的命令抓骨架的中心,用测量工具命令的Between Points(点到点)测量槽长槽宽的尺寸,记住个槽长槽宽的的尺寸,测好之后,全部选中,在DFM→Cleanup→Construct Pads(Ref)(手工转拍),直接点击第三个小人图(Run On Features Inside Profile在虚线内运行),转拍后,把工作层打到drl(钻带)层,选择抓中心命令抓中心,按S+A把参考层打下来(新层),用增加物件命令选择Slot(槽孔),在Symbol中输入槽宽(数值放大一千倍),在Length中输入槽长(槽长减去槽宽之值),单位为mm,Angle(Deg)中为角度,0度为水平,90度为垂直,双击拍位即可。

3:针对一个钻带在槽孔中心位置的状况,首先测量槽长槽宽并记录,打开drl(钻带)层,参考gdd(分孔图),选中中心孔,用Edit→Change→Pads To Slots(拍转槽)命令,出现Pads To Solots Popup对话框,其中Symbol项的值为槽宽,Length为槽长(槽长减去槽宽之值),Center Shift(中心偏移)不用修改,Angle(Deg)为角度(0度为水平,90度为垂直),点击Appy运行即可。

槽宽大于1.8mm且无铜的,把它锣出来,把锣出来的槽孔在drl(钻带)层中把锣孔删除。

大于6.5mm以上的钻带孔,选择扩钻及锣孔皆可,有铜则选择扩,无铜则选择锣,如果选择扩钻的话,大于6.5mm的不用动它。

如果选择锣孔的话,把大于6.5mm以上的孔,在Edit→Reshape→Contourize表面化,在窗口中直接选择在虚线中运行(参数是固定值),点击Ok即可,然后在Edit→Reshape→Surface Outline(表面化转外型线)出现的Surface Outling Popup的对话框中,Line Width(线粗)为200my,点击Ok,用单选命令单击全选园环在Edit→Move→Other Layer移动到gdd(分孔图)层中,点击OK!孔径补偿:金板有铜孔补偿.0.1mm,叫Pth孔、插件孔、沉铜孔、金属化孔金板无铜孔补偿0.05mm,可以不补偿,Npth孔、非沉铜孔非金属化空、螺丝孔金板过孔补偿0.05mm,可以不补偿,也叫Via孔、导通孔、导电孔(没任何标记、无规律)锡板有铜孔,也叫Pth孔,插件孔、沉铜孔、金属化孔,补偿0.15mm锡板无铜孔,也叫Npth孔、非沉铜孔非金属化空、螺丝孔,补偿0.05mm锡板过孔,也叫Via孔、导通孔、导电孔,补偿0.05mmPlated :有铜孔Nplated :无铜孔Via :过孔在drl(钻带)层点击右键,选择Drill Tools Manger(钻带管理器),在User Parameters(使用参数补偿)选择以下工艺:Hasl(喷锡板)(插件补偿0.15mm)Imm-All(金板)(插件补偿0.1mm)Prss-Fil(沉金板)(插件补偿0.1mm)后两种工艺的补偿为一样,以上都根据MI资料修改先定属性后补偿,少于0.6mm一律定为Via孔(根据资料而定),大于0.6mm以上的且有线路连接到钻孔的、线路焊盘大于钻孔的定为有铜孔:Plated。