永钢连铸坯热送热装生产实践通用版

宽厚板产线连铸板坯热送热装实践

宽厚板产线连铸板坯热送热装实践摘要:介绍某4100mm宽厚板产线连铸板坯热送热装生产工艺的生产计划组织、轧制技术应用、质量过程控制以及炼钢-轧钢生产一体化管理。

关键词:厚板;连铸板坯;热送热装;改进措施1 前言连铸板坯热送热装工艺是20世纪80年代研究推广的一项新技术,该技术优势主要是节碳降耗,绿色环保,减少氧化烧损,提高成材率,缩短生产制造周期和降低板坯资金占用等,因此热送热装工艺被国内外众多钢铁企业所青睐。

某4100mm宽厚板产线于2009年建成投产,在产线建设方面考虑了炼钢与轧钢工序短流程规划设计,连铸板坯二次切割具备在线热坯辊道切割和离线冷坯辊道切割两条生产作业线,在很大程度上为实现热送热装的提供基础条件。

某4100mm宽厚板产线没有保温坑等装置,连铸坯由直接热装轧制(CC-DHCR),热装轧制(CC-HCR),冷装炉加热后轧制(CC-CCR)等3种轧制方式构成。

2 加热炉与轧机情况介绍某4100mm宽厚板产线车间实施连铸坯热送热装生产工艺的装备为:(1)3座步进梁式蓄热加热炉。

加热炉有效尺寸:48.8m(长)╳8.8m(宽)=429.44㎡,双排装料。

采用高焦转混合煤气加热,蜂窝体空气单蓄热,侧供热方式,空气预热温度950~1050℃。

二次切割后坯料尺寸80~300mm╳1350~2500mm╳2200~3800mm。

常温~850℃的坯料装炉温度,其中单位燃耗冷装1.25GJ/t(坯),加热炉生产能力220t(坯料)/座·h。

(2)四辊可逆式粗轧机最大轧制力60000 KN,传递力矩2╳1433 KN·m。

四辊可逆式精轧机最大轧制力86000 KN,传递力矩:2╳1273 KN·m,平均轧制小时生产能力308t/h。

3 影响热送热装的原因及对策措施连铸坯热送热装工艺的核心是“热”,如何最大限度地利用连铸坯的潜热、显热,是评价热送热装工艺实施效果的重要标志。

连铸坯热送热装的生产与实践

第3 O卷第 4期

20 0 8

Vo. O No 4 13 .

Au . 2 0 g ,0 8

GANS U METAL LURGY

文 章 编 号 :6 24 6 (0 8 0 -0 90 17 - 1 20 )40 1 -3 4

Ke od :ocsn ie; oo o cag gpoest hoo ngmetepr ne yW rs cnat gbltm tr t hr n r s; c lg maae n;xe ec i l h i c en y i

1 引 言

能 源是 国 民经 济发 展 的物 质基 础 , 节约 能 源 对 保 证我 国经 济 的 快 速 发 展 起 着 重 要 的作 用 。 近 年 来, 随着 连铸 技术 的不 断进 步及 全连铸 工艺 的实 施 , 推 动 了连铸 坯热 送 热装 工 艺 的发 展 , 铸坯 热 送 热 连 装 工艺 是冶 金行 业 内重 点推 广 的 l 节 能增 效 的 8个

的生 产 向连续化 、 成木 、 质 量 、 效 益 的 方 向发 低 高 高

展 ¨。

cag gpoes pou ecni rbeeoo i b nf doe x r nefr eeazt nadapi t n hr n rcs, r c os eal cn mc eet f r pi c nr i i pl ai . i d d ia n ee e og lao n c o

中 图分 类 号 :下 7 . 17 7 2 文献标识码 : A

Th o uc i n a d Ex e i n e o t Ch r i g Pr c s f Co c si g Bi e e Pr d to n p re c f Ho a g n o e s o n a tn l t l

连铸车间实习总结报告

一、前言为了深入了解连铸工艺在生产过程中的应用,提高自己的实践操作能力,我在XX月份进入了XX钢铁有限公司的连铸车间进行了为期一个月的实习。

在这段时间里,我在车间师傅的带领下,亲身参与了连铸工艺的各个环节,对连铸技术有了更加深刻的认识。

以下是我在实习期间的学习心得和总结。

二、实习内容1. 连铸工艺概述首先,我了解了连铸工艺的基本原理和流程。

连铸工艺是将熔融的钢水通过铸机冷却凝固成坯料的一种生产方式。

其主要设备包括熔炼炉、连铸机、冷却水系统、切割设备等。

通过实习,我掌握了连铸工艺的各个环节,包括熔炼、浇注、冷却、切割、检验等。

2. 连铸机操作在实习期间,我跟随师傅学习了连铸机的操作。

我了解了不同类型连铸机的结构特点、操作规程和维护保养方法。

在师傅的指导下,我亲自动手操作连铸机,掌握了浇注、冷却、切割等操作技能。

3. 铸坯质量检验铸坯质量是连铸生产的关键环节。

在实习过程中,我学习了铸坯质量检验的方法和标准。

我了解了铸坯表面缺陷、内部缺陷的成因和检测方法,以及如何提高铸坯质量。

4. 设备维护与保养连铸设备是连铸生产的重要保障。

在实习期间,我学习了连铸设备的维护与保养方法。

我了解了设备润滑、冷却水系统、液压系统等关键部件的检查、维护和保养技巧。

三、实习心得1. 理论与实践相结合通过实习,我深刻体会到理论与实践相结合的重要性。

在课堂上学习到的理论知识,在实习过程中得到了实际应用。

这种结合使我对连铸工艺有了更加全面、深入的了解。

2. 严谨的工作态度在连铸车间,我认识到严谨的工作态度对生产的重要性。

任何一点失误都可能导致生产事故,给企业带来损失。

因此,我在实习过程中始终保持严谨的态度,认真对待每一个操作环节。

3. 团队协作精神连铸生产是一个复杂的系统工程,需要各个环节的紧密配合。

在实习过程中,我深刻体会到团队协作精神的重要性。

只有团结协作,才能确保生产顺利进行。

四、实习总结1. 提高了实践操作能力通过实习,我掌握了连铸工艺的基本操作技能,提高了自己的实践操作能力。

合金钢连铸坯高效热送热装工艺实践_朱士将__tr

第6期 2012年11月连铸Continuous CastingNo.6November 2012作者简介:朱士将(1984—),男,大学本科,工程师; E-mail:zhushijiang123@163.com; 收稿日期:2012-03-06合金钢连铸坯高效热送热装工艺实践朱士将(莱芜钢铁集团有限公司,山东莱芜271104)摘 要:系统研究了实现合金钢连铸坯高效热送热装工艺存在的问题,通过实施无缺陷合金钢连铸坯生产技术、高温合金钢连铸坯生产技术以及炼钢-轧钢一体化生产管理技术,保证了高温合金钢连铸坯热送热装物流有序,产生了可观的经济效益,为推广应用提供了经验。

关键词:热送热装;无缺陷;高温;一体化文献标志码:A 文章编号:1005-4006(2012)06-0005-03Alloy Steel Continuous Casting Billet Hot Delivery and HotCharging Process Practice of High EfficiencyZHU Shi-jiang(Steel-Making Factory of Laiwu Iron and Steel Co.,Ltd.,Laiwu 271104,Shandong,China)Abstract:The problems for the implementation of alloy steel continuous casting billet hot delivery and hot chargingprocess of high efficiency were researched.By means of the implementation of defect free alloy steel continuouscasting billet production technology,high temperature alloy steel continuous casting billet production technology aswell as the steelmaking and rolling integration production management technology,the high temperature alloy steelcontinuous casting billet hot delivery and hot charging logistics were ensured to be orderly,considerable economicbenefits were created and the experiences were provided for the promotion.Key words:HCR;defect free;high temperature;integration 随着连铸技术的不断进步及全连铸工艺的实施,推动了连铸坯热送热装工艺的发展,连铸坯热送热装工艺是冶金行业内重点推广的18个节能增效的技术之一。

连铸坯热装热送攻关方案的实验与验证

连铸坯热装热送攻关方案的实验与验证随着现代工业的发展,连铸技术在钢铁行业中扮演着重要的角色。

连铸坯热装热送是一种提高连铸坯质量、减少能耗的技术手段。

本文旨在介绍连铸坯热装热送攻关方案的设计,并对其进行实验与验证。

1. 背景连铸技术是指通过连续铸造技术将钢液直接连续铸造成坯料。

连铸坯热装热送是将连铸坯在连铸机上直接进行预热,并通过热运输设备将坯料送入热轧生产线,以达到提高产品质量和能源利用效率的目的。

因此,研究连铸坯热装热送的方案具有重要的实际意义。

2. 设计方案(1)连铸坯热装热送系统设计根据连铸坯的特点和热装热送的需求,设计了连铸坯热装热送系统。

该系统包括连铸机、预热炉和热运输设备三个部分。

其中,连铸机负责将钢液进行连续铸造,预热炉用于对连铸坯进行预热,热运输设备则负责将预热坯料送到热轧生产线。

(2)能源利用方案设计在连铸坯热装热送过程中,能源的利用对于提高能耗效率至关重要。

设计了采用工业余热回收方式,对预热炉的废气进行回收利用。

通过对废气进行余热交换,提高能源的利用效率,减少能源的浪费。

(3)工艺参数设计为了实现连铸坯热装热送的效果,设计了合适的工艺参数。

包括预热炉的温度控制、热运输设备的速度调节等。

通过对工艺参数的精确控制,实现了连铸坯在短时间内达到预定的温度要求,并顺利送入热轧生产线。

3. 实验与验证(1)实验设计为了验证连铸坯热装热送方案的可行性和效果,进行了一系列实验。

在实验中,选择不同规格的连铸坯进行热装热送,记录下温度、速度等相关参数。

通过实验数据的分析,验证方案的有效性。

(2)实验结果与分析通过实验,得到了一系列数据。

根据数据分析,验证了连铸坯热装热送方案的可行性和有效性。

实验证明,在连铸坯通过预热炉预热后,坯温均匀、温度适宜,符合热轧工艺要求。

4. 结论与展望通过实验与验证,验证了连铸坯热装热送方案的可行性和有效性。

该方案在提高产品质量、减少能耗方面具有重要的意义。

在未来的工业生产中,可以进一步优化连铸坯热装热送的方案,并结合实际情况进行推广应用。

连铸坯热送热装生产工艺的实践分析

Copyright©博看网 . All Rights Reserved.

265

M 管理及其他 anagement and other

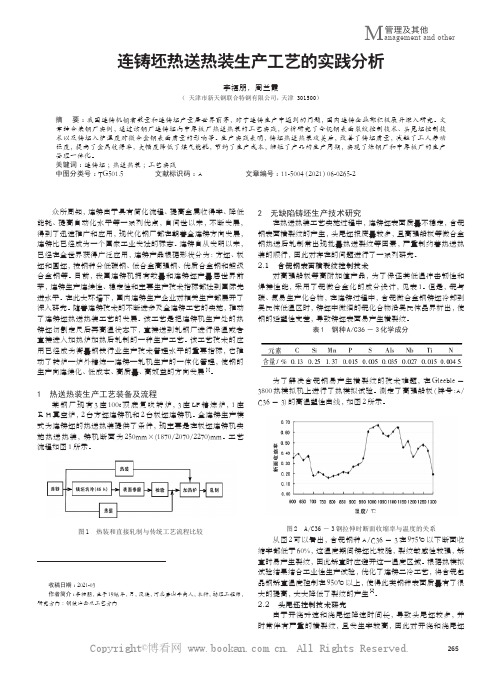

工艺进行了优化。开浇和浇尾坯工艺优化后,开浇时间由原来 的 14min ~ 16min 缩短至 8min ~ 10min,浇尾坯时间由原来的 14min ~ 16min 缩短至 7min ~ 9min,头尾坯切废量明显减少, 特别是头尾坯横裂发生率显著降低,头坯降低了 28%,尾坯降低 了 45%。 2.3 入炉温度

表 1 钢种 A/C36 - 3 化学成分

为了解决含铌钢易产生横裂纹的技术难题,在 Gleeble - 3800 热模拟机上进行了热模拟试验。测定了高强船板 ( 牌号 :A/ C36 - 3) 的高温塑性曲线,如图 2 所示。

图 1 热装和直接轧制与传统工艺流程比较

收稿日期 :2021-03 作者简介 :李福朋,生于 1986 年,男,汉族,河北唐山丰南人,本科,助理工程师, 研究方向 :钢铁冶金及工艺方向

2 无缺陷铸坯生产技术研究 在热送热装工艺实施过程中,连铸坯表面质量不稳定,含铌

钢表面横裂纹的产生,头尾坯报废量较多,且高强船板等微合金 钢热送后轧制常出现批量热送裂纹等因素,严重制约着热送热 装的顺行,因此对存在的问题进行了一系列研究。 2.1 含铌钢表面横裂纹控制技术

对高强船板等高附加值产品,为了保证其低温冲击韧性和 焊接性能,采用了铌微合金化的成分设计,见表 1。但是,铌与 碳、氮易生产化合物,在连铸过程中,含铌微合金钢铸坯冷却到 奥氏体低温区时,铸坯中微细的铌化合物沿奥氏体晶界析出,使 钢的延塑性变差,导致铸坯表面易产生横裂纹。

永钢连铸坯热送热装生产实践

编号:AQ-JS-01453( 安全技术)单位:_____________________审批:_____________________日期:_____________________WORD文档/ A4打印/ 可编辑永钢连铸坯热送热装生产实践Production practice of hot delivery and hot charging of continuous casting billet in Yonggang永钢连铸坯热送热装生产实践使用备注:技术安全主要是通过对技术和安全本质性的再认识以提高对技术和安全的理解,进而形成更加科学的技术安全观,并在新技术安全观指引下改进安全技术和安全措施,最终达到提高安全性的目的。

介绍了2012年以来永钢热送热装工作开展情况和做好热装生产的经验,节能降耗效果十分显著,并对制约热装生产的不利因素和未来热装效益增长潜力进行了初步分析。

连铸坯热送热装是钢铁行业重点推广的节能技术之一,具有节约能源,提高加热炉生产能力,减少连铸坯烧损和钢坯内外温差,提高产品成材率,加快物流流动和减少钢坯多次倒运等优点。

轧钢加热炉是钢铁生产中的重要设备,也是主要的耗能设备之一,在轧钢工序耗中约占65%~70%。

因此,实施连铸坯热送热装技术,降低轧钢加热炉的能源消耗是提高钢材产品竞争力的重要因素。

尤其是2012年永钢开始对产品进行提档升级,开发冷镦、中碳钢等工业用材,线材产品以优特钢为主,产品结构更加复杂,使连铸坯热装率逐步下降。

近年来,连铸坯的热送热装主要集中在品种相对较少、生产批量相对较大的炼钢一厂3#连铸机和与之对应的线材二厂。

同时3#连铸机出坯辊道与线材二厂加热炉车间距离不足50米,为连铸坯热送热装提供了有利条件。

主要存在的问题及原因(1)线材二厂与炼钢一厂地理位置最近,但连铸坯仍采用传统的物流运输模式。

(2)炼钢一厂3#连铸机至线材二厂原有的热装热送装置中提升机对连铸坯的直线度要求高,当连铸坯稍有弯曲时,提升机无法提升连铸坯至上料辊道,被迫中断连铸坯热装热送。

连铸生产实习指导书

连铸生产实习课题一.连铸物料1.连铸常用耐火材料能够根据外形及材质识别连铸用连铸用耐火材料,并根据连铸要求合理选择耐火材料。

2.连铸常用其它材料识别各种浇注保护渣料、发热剂和保温剂;识别各种填充料和各种钢包、中间包保温材料。

二.浇注工艺及操作1.连铸开浇前的准备⑴修砌钢包学会修砌钢包,提高钢包的使用寿命。

⑵烘烤钢包学会烘新钢包,保证钢包使用寿命,不穿包及提高钢的质量。

⑶清理钢包维护包衬学会清理及维护钢包的方法,确保下炉钢水顺利浇注,避免残钢、残渣影响下一炉钢水质量,提高钢包的使用寿命。

⑷判断钢包的可用性学会判断钢包能否继续使用,经济使用钢包,不发生穿包事故。

⑸塞棒的砌筑与烘烤学会砌筑塞棒并进行烘烤,确保浇注过程塞棒不断裂,保证正常浇注。

选水口砖并安装水口砖学会选水口砖并能熟练安装水口砖,避免浇注过程中发生水口砖漏钢事故。

⑺安装中间包塞棒学会安装塞棒,保证浇注过程中塞棒升降自如,避免出现浇注时断棒,关不住及失灵等事故。

⑻使用有关工具及材料熟练使用连铸所用的各种工具,正确识别和使用连铸所用材料。

⑼清理上下滑板槽及上下水口残钢、残渣学会清理残钢、残渣,保证滑动装置正常运行,浇注时不跑钢、漏钢及失灵。

⑽安装上下水口、滑板,调节上下滑板间隙学会安装上下水口、滑板,调节上下滑板间隙,保证滑动装置正常运行。

⑾热装、外换钢包底吹氩透气砖掌握钢包在热状态下更换底吹氩透气砖的工艺过程,确保钢包底吹氩成功率,缩短钢包停包检修时间,降低钢包工作衬的损坏。

⑿安装钢包、中间包滑动水口控制机构熟练掌握钢包、中间包滑动水口液压缸安装,保证其正常运行。

⒀判断中间包及水烘烤情况掌握中间包及水烘烤操作,保证顺利开浇。

⒁检查开浇前的设备掌握各设备是否已进入准备浇注状态,连铸机所需供应的各种介质的供应是否已达到所需要的指标;送引锭操作是否正常;浇注用各种工具材料是否已准备就绪。

送引锭杆掌握送引锭杆操作,将引锭杆顺利送至结晶器内待浇注位置。

提高连铸坯热送热装的生产实践

提高连铸坯热送热装的生产实践摘要:连铸坯热送热装是一项节能技术 ,该技术能显著降低煤气消耗,提高轧线产量,减少库存,减少环境污染减轻劳动力等一系列优点 ,从而实现公司生产组织效益最大化 ,社会效益显著。

因而提高连铸坯热送热装率显得更加重要,它的应用几乎与连铸技术受到同样的重视和普及。

本文分析研究了提高连铸坯热送热装率措施和实践,从而改善了铸坯质量,减轻了劳动强度,提高了金属收得率,大幅度降低了煤气能耗,节约了生产成本,缩短了产品的生产周期,实现了钢轧的生产管理一体化。

关键词:连铸坯;热送热装;工艺实践引言:连铸坯热送热装是把连铸机生产的热铸坯切割定尺后在高温状态下,直接送到轧钢厂进行保温或者直接进入加热炉加热后轧制的一种生产工艺。

该工艺技术的应用已经成为衡量钢铁行业生产技术管理水平的重要指标,它推动了转炉—精炼—连铸—轧机生产的一体化管理,使钢的生产向连续化、低成本、高质量、高效益的方向发展。

1、生产无缺陷铸坯在热送热装工艺实施过程中,连铸坯表面质量有时不稳定,连铸坯热送热装后轧制常出现批量热送裂纹等因素,严重制约着热送热装的顺行,因此保证无缺陷铸坯是实现连铸坯热送热装前提条件。

2、主要攻关内容,生产实践连铸坯热送热装工艺对各工序的时间要求非常严格,如果生产不当,就达不到热送热装应有的效果。

因此,需有一套合理链接炼钢—连铸—热轧各工序的生产一体化组织系统,以实现工序时间上的衔接及生产批量的协调。

优化炼钢生产组织和质量管理。

工艺设备保证铸坯质量的稳定性 ,通过严格执行工艺纪律、设备管理和无缺陷铸坯生产技术 ,保证产品质量和工序交货期 ,形成批量热送生产。

炼钢、连铸与轧钢工序协调配合。

连铸坯热送热装涉及到从冶炼、精炼、连铸到热轧整个生产过程 ,要编制上下各工序按合同生产的、严密的、一体化的生产调度计划 ,同时在生产过程中 ,当条件变化时 ,各工序间也要协调一致。

3、完善炼钢、连铸、轧制一体化生产计划冶炼一连铸计划的编制。

重钢连铸坯热送热装工艺应用

地 编制 生产 计划 ,为 此 ,在连 铸机 和加 热炉 之 间通 常配 置有 保温 过 程 生产 、质 量控 制 、设 备稳 定等 方面 提 出 了较高 的要 求 。为 减 坑 , 以形成 钢轧 缓冲 ;H C D R工 艺则 要求 连铸 送坯 顺序 和装 炉顺

序 是 相 同的 。故 此在 实施 热 送过 程 中 ,炼钢 . 铸. 钢 之 间衔接 连 轧 更 加 紧密 ,各计 划执 行也 变 得更 具关 联性 ,其 中一 个环 节都 会直 接 对 其他环 节造 成直 接影 响 ,导致 热送 热装 失败 。 三 、热送 热装路 径 重钢 一炼钢 厂连 铸 板坯 主要 供 40 10轧 钢厂 、20 7 0轧 钢厂 、 18 70热轧 厂使 用 ;主要 供坯 流程 图如 下

过程 中 。但 连铸 坯 热送 热装 轧制 工 艺是一 项 系统工 程 ,需要 生产 和管 理诸 多方 面协 调 ,如何 从炼 钢/L 计划 编制 、现 场设 备协 调 车钢 生产 过程 中保 证连 铸坯 的热 送热 装 以及 按计 划合 同轧 制 ,就要 求

强化 钢轧 计 划 的综合 管理 , 出体现 在制 定热 送 热装 计划 时 , 突 通 过平衡 轧钢 厂 各条 轧线 生产 能 力和 炼钢 铸机 热送 生 产能 力 ;如

续 行 ,导 致 同批次 轧制 的钢 坯 晶粒 均匀 程度 不 同 ,影 响轧制 的 效

率 以及成 品的质量 ,对成 品组 织 、成 形质 量及 产 品性 能产 生较 大 影 响 ,不 能保证 产 品质量 均衡 。在保 证 能力 匹配 的 同时 ,也 要保 证 钢轧 设备 的运 行 正常 ,使热 送热 装 工作 能顺 利展 开 。 ( )无缺 陷铸 坯 生产技 术 二 确 保 热送 热装 工艺 ,对 连铸 坯提 出了较 高 的要 求 ,即尽 可 能 的确保 连铸 出来 的板坯 无缺 陷 或者 将缺 陷减 少 到最 小 。对连 铸 坯

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

安全管理编号:YTO-FS-PD741

永钢连铸坯热送热装生产实践通用版

In The Production, The Safety And Health Of Workers, The Production And Labor Process And The Various Measures T aken And All Activities Engaged In The Management, So That The Normal Production Activities.

标准/ 权威/ 规范/ 实用

Authoritative And Practical Standards

永钢连铸坯热送热装生产实践通用

版

使用提示:本安全管理文件可用于在生产中,对保障劳动者的安全健康和生产、劳动过程的正常进行而采取的各种措施和从事的一切活动实施管理,包含对生产、财物、环境的保护,最终使生产活动正常进行。

文件下载后可定制修改,请根据实际需要进行调整和使用。

介绍了20xx年以来永钢热送热装工作开展情况和做好热装生产的经验,节能降耗效果十分显著,并对制约热装生产的不利因素和未来热装效益增长潜力进行了初步分析。

连铸坯热送热装是钢铁行业重点推广的节能技术之一,具有节约能源,提高加热炉生产能力,减少连铸坯烧损和钢坯内外温差,提高产品成材率,加快物流流动和减少钢坯多次倒运等优点。

轧钢加热炉是钢铁生产中的重要设备,也是主要的耗能设备之一,在轧钢工序耗中约占65%~70%。

因此,实施连铸坯热送热装技术,降低轧钢加热炉的能源消耗是提高钢材产品竞争力的重要因素。

尤其是20xx年永钢开始对产品进行提档升级,开发冷镦、中碳钢等工业用材,线材产品以优特钢为主,产品结构更加复杂,使连铸坯热装率逐步下降。

近年来,连铸坯的热送热装主要集中在品种相对较少、生产批量相对较大的炼钢一厂3#连铸机和与之对应的线材二厂。

同时3#连铸机出坯辊道与线

材二厂加热炉车间距离不足50米,为连铸坯热送热装提供了有利条件。

主要存在的问题及原因

(1)线材二厂与炼钢一厂地理位置最近,但连铸坯仍采用传统的物流运输模式。

(2)炼钢一厂3#连铸机至线材二厂原有的热装热送装置中提升机对连铸坯的直线度要求高,当连铸坯稍有弯曲时,提升机无法提升连铸坯至上料辊道,被迫中断连铸坯热装热送。

(3)原有的热装热送装置由于直送辊道相对较短,无法放置多余的连铸坯,中间又未设置连铸坯缓冲台架,因此,在轧钢发生突发故障停产时,难以满足连铸坯按炉送钢的质量要求。

(4)炼钢一厂3#连铸机连铸坯质量波动大,改判、待批的连铸坯影响了连铸坯的热装热送;线材二厂频繁更换品种、规格影响了连铸坯的热装热送;炼钢一厂和线材二厂各类故障仍经常发生、计划检修安排的不同步等原因影响了连铸坯的热装热送。

(5)采用传统的汽车热装热送方式,炼钢一厂3#连铸机与线材二厂之间缺乏有效的沟通协调,不能共享相互的生产信息;线材二厂热装热送的热装温度和热装率仍采用人工采集、记录的方式,自动化程度低,导致工作量和

统计偏差均较大。

(6)20xx年1-9月份线材二厂钢坯热装率仅有40%左右,钢坯热装温度平均在400℃以下。

改进技术措施

为了实现连铸坯热送热装,充分发挥了炼钢一厂3#连铸机与线材二厂之间的地理布局优势和产能匹配优势,在两个厂之间设计了一套热送热装装置,具有以下特点:(1)对移钢机进行改造,可以实现双向运动,当连铸坯需要热送时,移钢机能够将连铸坯送到转向辊道上;当连铸坯不需要热送时,移钢机能够将连铸坯送到步进式冷床上。

(2)在直送辊道上新增了红外线热检仪,当热检仪检测到辊道有热钢坯时,才启动前道辊道电机输送热钢坯;当热钢坯过去后,热检仪检测到辊道上热钢坯输送完成,后道辊道电机立即停止运行,整个直送辊道实现了节电目标。

(3)在直送辊道上方新增保温罩,一方面降低连铸坯散热速度,另一方面防止连铸坯因散热不均匀导致的弯曲;热送辊道轴承座采用水冷却,保护辊道设备的长效运行。

(4)连铸坯在线称量装置解决了钢坯理论重量与实际重量之间的差异,保证了炼钢和轧钢成材率、金属收得率

等指标的准确性。

(5)连铸坯送到线材二厂厂房内,行车用机械式夹具将高温钢坯从直送辊道上提升到加热炉上料辊道上,完成了连铸坯的热送热装。

(6)设计开发了钢坯热送温度在线测温和热装率的在线统计软件,解决了人工测温数据不准和统计工作量大的问题,同时为加热炉司炉工根据连铸坯热装温度来实时调节高炉煤气用量提供了便利。

(7)在炼钢一厂和线材二厂之间设置称重装置、连铸坯热送信号、转向辊道监控等连铸坯热装热送的生产信息互通机制,在关键岗位有明确的联络方式和监控,双方通过加强沟通,根据生产情况及时进行信息反馈,确保热装热送生产正常。

(8)连铸坯经辊道送到线材二厂厂房内,钢坯表面温度达到696℃,芯部温度更高,比汽车运输的钢坯表面温度高390℃,节能优势非常明显。

管理措施

4.1 合理安排生产计划及调度

(1)销售处和总调办从生产调度的角度来提高连铸坯的热装热送率,以线材二厂成品市场需求计划来编制炼钢一厂3#连铸机生产计划,保证双方的同步性。

(2)在轧钢分厂重新分配轧制规格系列,通过专业化

和批量化轧制,减少轧制规格的更换频次来保证炼钢和轧钢产能的匹配性。

(3)炼钢一厂3#连铸机与线材二厂的月度计划检修和年度计划检修实现联动,保证同步性,通过互通生产信息,双方日常的检修维护实现同步性。

4.2 标准化管理

(1)规定了炼钢一厂交接班核对批号、坯料支数的时间,争取每个交接班在30分钟内完成这些工作,来提高钢坯热装热送的比例。

(2)规定在线材二厂连铸坯入炉前,炼钢一厂3#连铸机钢坯成分能实时传输到线材二厂。

为便于加热炉加热制度,制定了冷热坯的温差范围对应不同的加热方式,确保坯料加热质量和煤气消耗。

(3)制定了钢坯热装热送岗位人员的考核制度,提高了相关岗位人员的责任心。

(4)规定炼钢、轧钢定期对钢坯热送热装的数据进行统计分析和上报,不断提高热装热送水平。

实施效果

5.1 降低吨材高炉煤气单耗和氧化烧损

线材二厂20xx年度与20xx年度1-7月份同期累计高炉煤气单耗和氧化烧损分别比去年同期下降了73.03m³/t 和3.12Kg/t。

5.2 热装温度和热装率有显著提高

20xx年1-7月累计平均热装温度为540℃,平均热装率69.77%,分别比去年同期提高了220℃,热装率提高了18.53%。

5.3 效益计算

以线材二厂年轧制量90万吨计算,连铸坯热装热送率69.77%计算,(按照20xx年1-7月份平均计算),比20xx年同期节约高炉煤气增效657.27万元,降低氧化烧损增效万元,节约汽车运输费用59.65万元。

另外连铸坯热送后,增加了辊道运输量,但减少了炼钢步进式冷床和行车的运行量,而辊道运输耗电量要远小于上述两种设备的耗电量。

以上三项合计全年可为公司增效1278.52万元。

近年来,热送热装工作取得了卓有成效的进步,实施热装生产缓解了加热炉能力不能满足轧机能力的矛盾,热装生产单位的机时产量提高,技经指标得到改善,各项能耗也随之下降,取得了较好的经济效益。

随着制约当前热装生产的主要矛盾逐一解决,今后全公司的热装总量和热装温度将进一步提高,节能效果也会更加显著。

该位置可输入公司/组织对应的名字地址

The Name Of The Organization Can Be Entered In This Location。