第七讲 对流室的传热计算(加热炉,2013).

传热效率计算公式

传热效率计算公式传热效率是指在传热过程中所消耗的能量与所传递的能量之间的比值。

计算传热效率的公式可以通过不同传热方式来确定。

下面将分别介绍对流传热、辐射传热和传导传热的传热效率计算公式。

一、对流传热的传热效率计算公式:对流传热是指通过传热介质(如气体或液体)进行传热的方式。

对流传热效率通常由Nu数(Nusselt数)来表示,可以通过以下公式进行计算:Nu=h*L/λ其中,Nu为Nusselt数,h为对流传热系数(W/(m^2·K)),L为待传热表面的特征长度(m),λ为传热介质的导热系数(W/(m·K))。

传热效率η可以通过Nusselt数(Nu)和表面积比(A^*)来计算,公式如下:η=Nu*A^*/A其中,A^*为受热表面积,A为总表面积。

二、辐射传热的传热效率计算公式:辐射传热是指通过电磁波辐射进行传热的方式。

辐射传热效率可以通过以下公式计算:η=q/(σ*A*(T1^4-T2^4))其中,q为辐射传热速率(W),σ为斯特藩-玻尔兹曼常数(5.67×10^(-8)W/(m^2·K^4)),A为辐射表面积(m^2),T1和T2为被辐射表面和周围环境的温度(K)。

三、传导传热的传热效率计算公式:传导传热是指通过物质内部原子、分子之间的振动或传递方式进行传热的方式。

传导传热效率可以通过以下公式计算:η=(T1-T2)/(T1-T∞)其中,T1为热源温度(K),T2为待传热物体的温度(K),T∞为周围环境温度(K)。

综上所述,传热效率的计算公式取决于传热方式的不同。

通过对流传热、辐射传热和传导传热的计算公式的运用,可以有效地评估和分析传热系统的传热效率。

对流传热系数的计算公式

对流传热系数的计算公式

对流传热系数是热传导中的一种传热方式,常用于热交换器、冷却塔、加热器等传热设备的设计与计算中。

对于流体在壁面上的流动,其对流传热系数与流速、温度、粘度等变量密切相关。

在实际应用中,针对不同的流体与流动状态,可采用不同的计算公式。

下面列举几种常用的对流传热系数计算公式:

1. 自然对流传热系数公式:

h = 1.13 * (gβΔT)^1/4

其中,h为对流传热系数,g为重力加速度,β为热膨胀系数,ΔT为壁面温度与流体温度的差值。

2. 强制对流传热系数公式:

Nu = CRe^mPr^n

其中,Nu为努塞尔数,Re为雷诺数,Pr为普朗特数,C、m、n 为经验系数。

3. 线性对流传热系数公式:

h = kΔT

其中,k为比例常数,ΔT为温度差值。

需要注意的是,以上公式仅适用于理想条件下的流动状态,而实际应用中因存在多种不确定因素,其计算结果仅供参考,具体设计与计算仍需进行实际测试与验证。

- 1 -。

第七讲 对流室的传热计算(加热炉,2013)

Δt1 − Δt 2 Δt = Δt1 ln Δt 2

对流室传热面积Act确定

Qc = K 0 Act Δt

Act = Qc / K 0 Δt

Qc为对流室热负荷,Δt为对数平均温差,K0为总传热系数,

计算思路和换热器传热面积的计算思路一 样。

对流室传热面积Act确定

对流室的热负荷:

QC = Q − QR

LC d ′ ——钉头数。 p

dC l

三 对流室的主要尺寸

对流管横向排列的圆筒炉:

1 对流室的长度 对流室外形长度:LK = D′- ( 0.4~0.6 ) 2 对流管的有效长度 LC = LK – 2( 0.2 + h1 + h2 )

三 对流室的主要尺寸

3.对流室的宽度

SC

l

dC

b

* 采用光管,排列方式为三角形,且每排炉管根数相同时,对流室 净宽度为: b = ( nW – 1 ) SC + 0.5SC + SC = ( nW + 0.5 ) SC * 对流管采用钉头管或翅片管,三角形排列时,对流室净宽度为: b = ( nW – 1 ) SC + 0.5SC + dC + 2 [ l + ( 0.03~0.05 )]

1 光管的对流传热系数αoc

α oc

λg ⎛ d cGg ⎜ =α dc ⎜ μg ⎝

⎞ ⎟ ⎟ ⎠

0.6

⎛ C pg μ g ⎜ ⎜ λ g ⎝

⎞ ⎟ ⎟ ⎠

13

α ——与管束的排列形式有关的系数 正三角排列: α = 0.33 正方形排列: α = 0.26 Monrad关联式:

23 Gmax ⋅ Tg

清华大学热能工程教学课件-第7章 对流受热面传热计算(2)

d Cs Cn

d

Re 0.6 Pr 0.33

f (、、CP、、w、ddl )

适用条件:Re=1.5×103-1.5×105

7.3.1 横向冲刷光管管束的对流放热系数

节距修正系数

C s ─—节距修正系数,根据 1 和

1 1 2 1 确定:

表7-3 水的系数B值( t为平均温度)

温度范围 B 0℃≤t≤80℃ 5.9(1+0.014t)×10-3 80℃≤t≤190℃ 8.29(1+0.0063t)×10-3 190℃≤t≤310℃ 12.79(1+0.0022t)×10-3

表7-4 过热蒸汽的系数B值 ( t为平均温度) 参数范围 B

管子排数修正系数线算图

7.3.1 横向冲刷光管管束的对流放热系数

横向冲刷错列光管管束的对流放热系数的线算 为了计算方便,横向冲刷错列光管管束的对流放热系 数也可制成了线算图。

图

d Cs Cn Cw 0

7.3.1 横向冲刷光管管束的对流放热系数

横向冲刷光管管束的对流放热系数计算公式的简化

横向冲刷顺列管束的计算式

为了简化计算,将Re,Pr数代入公式,经整理后得到 顺列管束的计算式为:

W 0.65 d A1CsCn 0.35 d

其中A1仅与流体的物理性质有关:

0.67 0.65CP 0.33 A1 0.32

7.3.1 横向冲刷光管管束的对流放热系数

横向冲刷错列管束的计算式

顺列管束A1 错列管束A2

平均成分烟气 (300℃≤t≤1000℃)

28.96(1-1.25×10-4t)×10-3

对流传热系数公式

对流传热系数公式对流传热系数是研究传热问题中的一个重要参数,它描述了流体和固体之间传热的能力。

在工程和科学领域中,对流传热系数的计算和应用具有广泛的应用。

本文将介绍对流传热系数的定义、计算方法以及影响其数值的因素。

一、对流传热系数的定义对流传热系数是指单位面积上单位时间内通过对流传热而传递的热量与温度差之比。

它通常用符号h表示,单位为W/(m^2·K)。

对流传热系数的数值越大,表示流体与固体之间传热的能力越强。

二、对流传热系数的计算方法对流传热系数的计算方法主要有经验公式法和实验测定法。

1. 经验公式法经验公式法是根据大量实验数据得到的经验公式来估算对流传热系数。

常用的经验公式有Dittus-Boelter公式、Churchill-Bernstein 公式、Sieder-Tate公式等。

这些公式通常依赖于流体性质、流动速度、流动状态以及传热表面的几何形状等因素。

2. 实验测定法实验测定法是通过实验直接测定对流传热系数的数值。

常用的实验方法有热平衡法、电阻法、热电偶法等。

这些实验方法可以根据具体情况选择合适的方法来进行对流传热系数的测定。

三、影响对流传热系数的因素对流传热系数的数值受到多个因素的影响,主要包括以下几个方面:1. 流体性质流体性质是影响对流传热系数的重要因素之一。

不同流体的传热特性不同,例如气体的传热性能通常较差,而液体的传热性能较好。

此外,流体的物理性质如密度、导热系数、粘度等也会影响对流传热系数的数值。

2. 流动速度流动速度是影响对流传热系数的另一个重要因素。

一般来说,流速越大,对流传热系数越大。

这是因为流体在高速流动时,会产生较大的摩擦和湍流,从而增强了传热的能力。

3. 流动状态流动状态是指流体的流动形式,可以分为层流和湍流两种。

在层流状态下,流体沿着固体表面形成规则的层流运动,传热较为有序。

而在湍流状态下,流体运动混乱,传热更为强烈。

一般来说,湍流状态下的对流传热系数要大于层流状态下的对流传热系数。

对流传热系数计算公式_传热系数计算公式

对流传热系数计算公式_传热系数计算公式

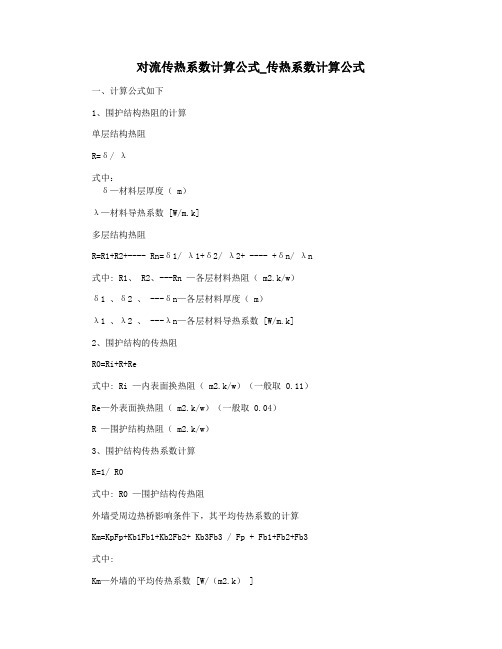

一、计算公式如下

1、围护结构热阻的计算

单层结构热阻

R=δ/ λ

式中:

δ—材料层厚度( m)

λ—材料导热系数 [W/m.k]

多层结构热阻

R=R1+R2+---- Rn=δ1/ λ1+δ2/ λ2+ ---- +δn/ λn 式中: R1、 R2、---Rn —各层材料热阻( m2.k/w)

δ1 、δ2 、 ---δn—各层材料厚度( m)

λ1 、λ2 、 ---λn—各层材料导热系数 [W/m.k]

2、围护结构的传热阻

R0=Ri+R+Re

式中: Ri —内表面换热阻( m2.k/w)(一般取 0.11)

Re—外表面换热阻( m2.k/w)(一般取 0.04)

R —围护结构热阻( m2.k/w)

3、围护结构传热系数计算

K=1/ R0

式中: R0 —围护结构传热阻

外墙受周边热桥影响条件下,其平均传热系数的计算

Km=KpFp+Kb1Fb1+Kb2Fb2+ Kb3Fb3 / Fp + Fb1+Fb2+Fb3

式中:

Km—外墙的平均传热系数 [W/(m2.k) ]

Kp—外墙主体部位传热系数 [W/( m2.k)]

Kb1、Kb2、 Kb3—外墙周边热桥部位的传热系数 [W/( m2.k)] Fp—外墙主体部位的面积

Fb1、 Fb2、Fb3—外墙周边热桥部位的面积

感谢您的阅读,祝您生活愉快。

如何计算对流传热系数PPT课件

流体被加热时n=0.4;冷却时n=0.3

Department of Chemical and Environmental Engineering CTGU Lai Qingke

9

若使用条件不满足上述条件时,需修正:

(1)对于短管

当

8

§4-17 流体做强制对流时的 对流传热系数

一、流体在圆形直管内强制对流传热

经验关联式为: Nu 0.023Re0.8 prn

或

0.023

d

du

0.8

cp

n

使用范围: Re 104 0.6 pr 160

从分发展段以后: 管长与管径之比 l d 50

如何计算对流传热系数

Department of Chemical and Environmental Engineering CTGU Lai Qingke

§4-15 影响对流传热系数的因素

一、引起流动的原因

1 强制对流:通过外力对流体作功迫使流体流动 2 自然对流:由于流体内部存在温度差而引起的流动 设ρ1、 ρ2 分别代表温度为t1、t2两点流体的密度,β为其平均 体积膨胀系数;

0.14

(3)管内层流

当液体被冷却时

w

0.14

0.95

层流 导热 自然对流 α↓ p226式5-65和式5-66

对流传热→要求强化→避免层流

Department of Chemical and Environmental Engineering CTGU Lai Qingke

传热之对流传热与传热计算讲解

Wh r Wccpc (tc 2 tc1 )

Wh 2210.9 2000 2.5 (70 20)

Wh 113.08kg / h

传热过程计算

总传热速率计算

Q KAtm

与K相对应的 总传热面积 m2

---总传热速率方程

总传热系数 W/(m2•℃)

传热平均温差 ℃

K---总传热系数

管外侧对流 传热热阻

管壁导热 热阻 管内侧对流 传热热阻

热阻:内外表面污垢热阻分别为Rsi和Rso

d0 d0 1 1 bd0 Rs 0 Rsi K 0 0 d m i di di

传热过程计算

总传热速率计算

Q KAtm

---总传热速率方程

传

热

本章章节

第一节

第二节 第三节 第四节 第五节 第六节 第七节

概述(重点)

热传导(重点) 对流传热(重点) 传热过程计算(重点) 对流传热系数经验关联式 辐射传热 换热器

对流传热

对流传热过程分 析

湍流主体传热方式为对流传热 层流底层传热方式为热传导

固体层传热方式为热传导

热量从热流体经过固体层传递到 冷流体过程中,两侧壁面处的层 流底层是传热阻力的主要部分 强化对流传热,就要加大流体湍 流程度,减小层流底层的厚度

对流传热

对流传热速率方程---牛顿公式

推动力 速率 系数 推动力 阻力

t 量均为某一局部参数 dQ dA t 1 局部对流传热系数 dA

工程计算中采用平均值: 管内 dQ i (T Tw )dA i

Q At

平均对流传热系数 总传热面积

α不是物性参数

管外 dQ 0 (tw t )dA 0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 烟气的辐射系数hor

4 4 ⎡ T ⎛ ⎞ 1+ εt ⎛ Tt ⎞ ⎤ g ⎟ ⎢ε g ⎜ −α g ⎜ 5.67 × ⎟ ⎥ ⎜ ⎟ 2 ⎢ ⎝ 100 ⎠ ⎝ 100 ⎠ ⎥ ⎣ ⎦ hor = Tg − Tt

光管 平均辐射长度L

⎛ ⎞ Sc + Sb Sc + Sb ⎜ − 4.1⎟ ≤ 7 时, L = ⎜1.87 当 ⎟ ⋅ dc d dc c ⎝ ⎠

管内结垢热阻

管内流体 Ri ,m2・℃/W 石脑油和清油 1.工业用干净循环油 2.工业用有机溶剂 3.从脱沥青来的溶剂和精炼油 5.轻烷烃 6.天然汽油回收装置贫油 7.炼厂气体回收装置贫油 8.进裂化装置的粗汽油原料, 温度<260℃ 9.进裂化装置的柴油原料, 温度<260℃ 10.相对密度大于 0.93 的减压蒸馏 塔底馏出物 11.进润滑油精制装置的溶剂油 混合原料 12.进裂化装置的柴油原料, >260℃ 13.进裂化装置的粗汽油原料, >260℃ 14.粗汽油和清油全部汽化, 温度超过干点 0.000688 0.000688 0.000516 0.000344 0.000344 0.000344 0.000344 0.000172 0.000172 0.000172 0.000344 0.000344 0.000344 管内流体 Ri ,m2・℃/W 墨油、原油、塔底油和残渣油 15.进脱沥青装置原料 16.脱水原油,温度<260℃, 流速≥1.3m/s 17.脱水原油,温度≥260℃, 流速 1.3m/s 18.未脱盐脱水原油,温度≥260℃, 流速 1.3m/s 19.相对密度小于 0.93 的减压装置 塔底残油 20.拔头原油,含硫 2%,≥260℃ 21.塔底残油,残碳 20%,硫 4% 22.工业用燃料油 23.从润滑油精制装置来的胶质 和沥青 0.000860 0.000860 0.000172 24.从脱沥青装置来的沥青和树脂物 0.000860 25.进减粘或焦化装置的残渣原料 26.从裂化装置来的残渣 0.000860 0.000860 0.000860 0.000860 0.000860 0.000688 0.000516 0.000344

平均温度差 烟气流动方向 与管束平行

Δt 1 − Δt 2 Δt = Δt 1 ln Δt 2

(t g1 − t i1 ) − (t g1 − t i 2 ) ln t g1 − t i1 t g1 − t i 2

Δt1 =

Δt 2 =

(t g 2 − t i1 ) − (t g 2 − t i 2 ) ln t g 2 − t i1 t g2 − t i2

说明:①对流室的热负荷等于加热炉的总热负荷 Q减去辐射室热负荷QR ; ②遮蔽管包括在辐射室中; ③对流室中敷设有过热蒸汽管,这部分蒸 汽所吸收的热量,应记在对流室的热负荷中。

平均温度差

为确保对流传热,烟气出对流室 的温度T2与管内介质入炉的温度ti1要 保持适当的温差,并据此来确定烟气 出对流室的温度(推荐温差为100~ 150℃)。

LC d ′ p ——钉头数。

dC l

三 对流室的主要尺寸

对流管横向排列的圆筒炉:

1 对流室的长度 对流室外形长度:LK = D′- ( 0.4~0.6 ) 2 对流管的有效长度 LC = LK – 2( 0.2 + h1 + h2 )

三 对流室的主要尺寸

3.对流室的宽度

SC

l

dC

b

* 采用光管,排列方式为三角形,且每排炉管根数相同时,对流室 净宽度为: b = ( nW – 1 ) SC + 0.5SC + SC = ( nW + 0.5 ) SC * 对流管采用钉头管或翅片管,三角形排列时,对流室净宽度为: b = ( nW – 1 ) SC + 0.5SC + dC + 2 [ l + ( 0.03~0.05 )]

λ

di

Re 0.8 Pr 1 3

使用条件:Re > 104,0.7 < Pr < 160,L/di > 50 考虑结垢热阻:

α i* =

1 1 α i + Ri

说明:

a.μ,μt-管内介质在平均温度和管壁温度下的粘度, Pa·s; b.使用条件:Re>104,0.7<Pr<16700,L/di>60,特别适用 于粘性流体。对于空气,应用0.023代替0.027; c.若关键性热阻在气膜,可选经验数据,如:当管内为原油 时:αi=1163W/(m2·K);裂化原料:αi=930W/(m2·K);重 油:αi=698W/(m2·K); d.加热炉炉管内的结垢热阻Ri可查附录,故包括Ri在内的 1 管内对流传热膜系数为: α * =

四 对流总传热系数

(一)管内介质的对流传热系数αi

⎛μ 西德尔-泰特准数式: α i = 0.027 Re 0.8 Pr1 3 ⎜ ⎜μ d i ⎝ t 单相流,管内,强制流动

λ

⎞ ⎟ ⎟ ⎠

0.14

使用条件:Re > 104,0.7 < Pr < 16700,L/di > 60

α i = 0.023

4.从脱蜡装置来的溶剂和精炼油 0.000172

(二)管外综合传热系数ho 对流室中管外的传热过程与一般换热器壳程不 同,除了烟气以对流方式向管束和炉墙传热外,烟气 同时以辐射方式向管束和炉墙传递热量,而炉墙还向 管束辐射热量。所以对流室管外综合传热系数ho应包 括三部分。 烟气的对流传热系数αoc ho 烟气的辐射系数hor 炉墙的辐射系数hoW

当 7<

Sc + Sb ⎞ ⎛ S + Sb ≤ 13 时,L = ⎜ 2.82 c ⎟ ⋅ dc − 10 . 6 ⎟ ⎜ dc dc ⎠ ⎝

dc

钉头管或翅片管 L = ( 4~6 ) dp″= ( 4~6 ) ( dc – 2l )

dp″

L/m 0.05 0.13 0.26 0.39

εg 0.07 0.10 0.14 0.17

---辐射传热与管式加热炉

第九节 概述

对流室的传热计算

对流室的作用及特点 对流室主要计算内容

对流室传热计算

对流室经验选取尺寸 对流室尺寸的确定 对流室传热面积Act的确定 过热蒸汽管的计算

第九节

对流室的传热计算

对流室的作用及特点 作用:降低排出烟气的温度; 减少加热炉因为烟气排空而带来的热损失; 提高加热炉的热效率 特点:①以对流传热为主; ②烟气辐射传热也占据很大份额; ③炉墙参与辐射换热过程 ④炉管形式多样吸热介质不同

α oc = 1.098

dc

13

Gmax ——烟气在最小自由截面处的质量流速,kg/(m2.s); Tg ——烟气平均温度,等于管内介质的平均温度加上对数平均温度,K。

2 翅片管和钉头管的对流传热系数αof

α f = 1.098

23 G max ⋅ Tg

0.3

de

13

Af

4 ×自由截面积 de = 传热周边长

第九节

对流室的传热计算

对流室主要计算内容 核心:确定对流室传热面积Act; 确定出对流烟气温度 方法:与换热器传热计算方法类似; 不同之处在于: ⑴既要考虑烟气对管束的对流传热, ⑵也要考虑烟气及炉墙对管束的辐射 作用; ⑶分段计算。

第九节

设 核 计 算

对流室的传热计算

计算对流室传热面积和结构尺寸。 计算对流室的热负荷 联解传热速率方程和热平衡方程 解决综合传热系数

⒈ S1 受限于弯头规范,特制弯头需订做 ⒉ S2层间距受制于炉管的排列方式 ⒊ S2对流管层间距并不总是△的高

对流室经验选取尺寸 ⒋管径:

原则:对流管通常选用与辐射管相 同的直径及相同的管程数

三 对流室的主要尺寸

⒈ 对流室宽度b:

b = ( nw − 1) ⋅ S c + 3d c

式中:dc-对流管的外径; nW-每排对流管根数; Sc-管心距; 3dc-相当于最外侧的对流炉 管与对流室炉墙之间的距离。

Δt1 − Δt 2 Δt = Δt1 ln Δt 2

对流室传热面积Act确定

Qc = K 0 Act Δt

Act = Qc / K 0 Δt

Qc为对流室热负荷,Δt为对数平均温差,K0为总传热系数,

计算思路和换热器传热面积的计算思路一 样。

对流室传热面积Act确定

对流室的热负荷:

QC = Q − QR

2. 烟气的质量速度Gg

* 光管:SC = ( 1.5~2 ) dC Gg = ( 1.5~2 ) kg/(m2s) Gg = ( 2~4 ) kg/(m2s) * 钉头管或翅片管:SC = ( 2~2.4 ) dC mg ⎛ ⎞ 1 Gg = a f = ⎜ dC + × d s × l × 2 ⎟ ⋅ LC ⎜ ⎟ 3600(LC b − a f nW ) d′ p ⎝ ⎠ 式中,mg ——烟气的质量流量,kg/h; af ——每根光管或钉头管或翅片管所占的流通截面积,m2; nW ——每排对流管的根数。 ds ——钉头直径或翅片厚度,m; dp′——纵向钉头或翅片间距,m; l ——钉头或翅片高度,m; LC ——对流管有效长度,m;

i

1

αi

+ Ri

(一)管内介质的对流传热系数αi 如果管内介质为油品,对流管外烟气膜的热阻比 管内油品液膜的热阻大很多,即气膜热阻为控制热 阻。这时,为了简化计算,可以根据经验选取管内油 品的对流传热系数 原油: αi = 1163 W/(m2.K) αi = 698 W/(m2.K) 裂化原油:αi = 930 W/(m2.K) 重油:

平均温度差

为确保对流传热,烟气出对流室的温度 T2与管内介质入炉的温度ti1要保持适当的温 差,并据此来确定烟气出对流室的温度(推 荐温差为100~150℃)。