金相组织AlSi相图

Al_Si合金凝固组织的数值模拟(微观组织模拟paper)

摘 要凝固组织对铸件的性能有重要影响,对凝固组织的控制研究,过去一般采用物理实验的方法,浪费了大量的人力和物力,实验周期长,使得该方法在实际应用中的范围受到了一定限制。

随着金属凝固理论的日益完善以及计算机技术在材料科学、冶金学上应用的迅猛发展,使得计算机技术对凝固组织进行准确的模拟成为可能。

本文建立了有限元(Finite Element)和元胞自动机法(Cellular Automaton)相结合的宏微观耦合的CA-FE模型,采用有限元法(FE)计算宏观温度场,元胞自动机法(CA)计算微观凝固组织形成,与宏观传热进行耦合。

在微观计算中,形核计算采用了基于高斯分布的连续形核模型,生长计算采用了扩展的KGT模型,使其适用范围由二元合金扩展至多元合金。

应用CA-FE模型模拟了Al-Si合金的三维凝固组织,并进行了热态验证实验,应用修正的数学模型模拟并分析了原始成分、形核参数、浇注条件和铸模对凝固组织的影响。

研究结果表明:(1)模拟结果能够较为准确地反映出等轴晶和柱状晶的分布位置、比例和大小,并能较好描述凝固过程中晶粒生长情况,说明CA-FE模型是模拟凝固组织的有效模型;(2)降低原始成分Si含量以及提高过冷度是有利于柱状晶的发展,而增大形核密度是有利于等轴晶的发展,且能细化晶粒;(3)提高浇注温度,凝固组织中柱状晶增多,且晶粒明显变得粗大,而铸模外界冷却强度对铸件凝固组织的影响不大;(4)增大铸模厚度和使用冷却能力强的铸模都将使凝固组织中柱状晶比例增大,当使用冷却能力差的硅砂模时,凝固组织没有柱状晶而全为等轴晶。

关键词:有限元;元胞自动机法;数值模拟;凝固组织;等轴晶;柱状晶AbstractSolidification structure has an important influence on the performance of casting. In the past, the method of physical experiment was applied to the research of controling the solidification structure generally, however, a great deal of time and efforts should be put while using this method. so it is limited in the practical application. With the improvement of metal solidification theory and the rapid development of computer technology used in materials science and metallurgy, it has become possible to simulate the solidification structure accurately with computer technology.The CA-FE model was built through coupling the finite element and cellular automaton method. The finite element method was used to calculate macro temperature, and the cellular automaton method was used to simulate solidification microstructure with coupling the macro temperature calculation. In microstructure simulation, the nucleation adopts the continuous nucleation model based on Gaussian distribution, and the growth adopt the extended KGT model which fit complex alloy expanded from binary alloy. The three-dimensional solidification structures of Al-Si alloy was simulated by CA-FE model with hot verification test. In addition, the effects of primitive composition, nucleation parameters, casting conditions and the mold on solidification structures were analysised.The results show as follows:(1) The simulated results can accurately reflect the distribution, proportion, size of equiaxed grain and columnar grain,and can describe the grain growth well in the solidification process, so the CA-FE model is a effective model to simulate the solidification structure.(2) Reducing primitive composition of Si element and increasing undercooling are conducive to the development of columnar grains, but increasing nucleation density is conducive to the development of equiaxed grains, and can fine grains.(3) Raising the casting temperature, the proportion of columnar grain will increase, and the grains become coarse obviously,but the effect of the cooling intensity outside the mold on solidification structure is slight.(4) Enlarging the thickness of the mold or using the mold with strong cooling capacity, the proportion of columnar grain will increase. While using the Silica Sand mold with weak cooling capacity, the solidification structure were composed with all equiaxed grains and without columnar grain.Key words:finite element; cellular automaton; numerical simulation; solidification structure;equiaxed grain; columnar grain目 录第一章文献综述 (1)1.1 引言 (1)1.2 凝固组织的形成与控制 (2)1.2.1 铸件的凝固组织 (2)1.2.2 凝固组织的形成及影响因素 (3)1.2.3 凝固组织对铸件性能的影响 (4)1.2.4 凝固组织的控制 (5)1.3 凝固组织模拟的研究方法 (7)1.3.1 确定性方法(Deterministic Method) (7)1.3.2 随机性(概率)方法( Stochastic Method) (8)1.3.3 相场法(Phase field Method) (10)1.3.4 三种方法的对比 (11)1.4 凝固组织数值模拟的国内外研究进展 (12)1.4.1 国外研究 (12)1.4.2 国内研究 (15)1.4.3 存在问题及今后发展趋势 (16)1.5 本文所研究的主要工作 (17)第二章铸件凝固过程宏微观耦合模型 (19)2.1 宏观温度场计算模型 (19)2.1.1 热传递的基本方式 (19)2.1.2 热传导微分方程 (20)2.1.3 瞬态温度场的有限元解法 (21)2.2 微观动力学模型 (23)2.2.1 形核模型 (23)2.2.2 枝晶尖端动力学模型 (26)2.3 耦合计算模型 (29)2.3.1 耦合计算流程 (29)2.3.2 凝固潜热处理 (31)2.3.3 固相分数的确定 (32)2.4 本章小结 (33)第三章数学模型的计算与验证 (34)3.1 实验 (34)3.1.1 实验材料 (34)3.1.2 实验设备 (34)3.1.3 实验步骤 (35)3.1.4 实验结果 (35)3.2 数值模拟过程 (35)3.2.1 网格划分 (35)3.2.2 热物性参数 (35)3.2.3 初始条件 (36)3.2.4 边界条件 (37)3.2.5 生长系数 (37)3.2.6 形核参数 (38)3.3 模拟结果及分析 (38)3.3.1 模拟结果 (38)3.3.2 柱状晶生长 (40)3.3.3 中心等轴晶生长 (42)3.4 本章小结 (43)第四章 AL-SI合金凝固组织的数值模拟与分析 (44)4.1 原始成分对凝固组织的影响 (44)4.2 形核参数对凝固组织的影响 (45)4.2.1 过冷度对凝固组织的影响 (45)4.2.2 形核密度对凝固组织的影响 (46)4.3 浇注条件对凝固组织的影响 (47)4.3.1 浇注温度对凝固组织的影响 (47)4.3.2 外界冷却强度对凝固组织的影响 (49)4.4 铸模对凝固组织的影响 (50)4.4.1 铸模厚度对凝固组织的影响 (50)4.4.2 铸模材料对凝固组织的影响 (52)4.5 本章小结 (53)第五章:结论 (54)参考文献 (55)致谢 (58)附录:发表的论文 (59)第一章文献综述1.1 引言众所周知,决定铸件产品机械性能的最本质因素是铸件内部晶粒在宏观上的几何形态,即铸件的凝固组织结构,包括晶粒的形貌、大小、取向和分布等情况。

Al-Si相图

Tech-NotesUsing Microstructural Analysis to Solve Practical ProblemV olume 5, Issue 1摘要:本篇Tech-Note主要研究Al-Si相图,这样的研究具有很重要的实际意义。

二元相图是研究复杂合金的基础。

在Al合金中的Si和Fe被认为是杂质元素存在,但是在铸造和锻造Al合金中Si又是一种添加元素。

各种铸造Al合金中Si的含量从5~22%(重量比)不等。

Al具有重量轻、优良的机械性能、独特的防腐性、生产成本适中和易于成型等特性,所以具有广泛的商业应用价值。

Al的密度大约是2.7 g/cm3 ,比它轻的金属有 Mg(密度约1.74g/cm3) 和Be(密度约1.85 g/cm3)。

但是 Al及其合金由于其成本低于Mg 或 Be合金,故应用更为广泛。

Al和Mg合金的熔点范围非常接近,它们的熔点范围分别为:铸造Al合金约为565 ——640 °C (约1050 —— 1185 °F);铸造Mg合金约为 593 —— 648 °C (1100 —— 1198 °F)。

冶金专家和金相专家对于二元相图进行了大量的研究并绘制出化学成分与相转变温度的关系曲线,但是这些研究都是在“平衡态”下进行的。

所谓平衡态是指:金属的生产过程中加热和冷却速度都非常缓慢,但是在实际生产中加热和冷却速度都非常快这就是所谓“非平衡状态”。

尽管如此,相图还是我们研究合金转变的基本工具。

例如:利用相图我们知道金属的熔点和凝固点、凝固过程、平衡相的形成、合金元素或杂质元素的极限溶解度和第二相的分解温度。

本篇Tech-Note主要研究Al-Si相图,这样的研究具有很重要的实际意义。

二元相图是研究复杂合金的基础。

在Al合金中的Si和Fe被认为是杂质元素存在,但是在铸造和锻造Al合金中Si又是一种添加元素。

各种铸造Al合金中Si的含量从5~22%(重量比)不等。

北京科技大学未知显微组织样品的金相分析实验报告Al-Si样品

(2)求组织的质量分数及不确定度

样品中共有两种组分,一种是α(Al)先析出相,另一种是α(Al)+(Si)共晶组织,共晶组织的质量分数ωE 为

×ωE

(6)

代入数据得,U ωE = 0.0247

综上,α(Al)+(Si)共晶组织质量分数为ωE=24.83%±2.47% 对应得到α(Al)相的质量分数为ωα(Al)=1-ωE=75.17%±2.47%

(3)求合金成分及不确定度

已知该样品为亚共晶样品,根据杠杆规则,α(Al)+(Si)共晶组织质量分数为

2013 年 4 月

显微组织样品的金相分析

未知显微组织样品的金相分析

任惠

北京科技大学材料科学与工程学院,北京 100083 �通信作者, E-mail: 870846570@

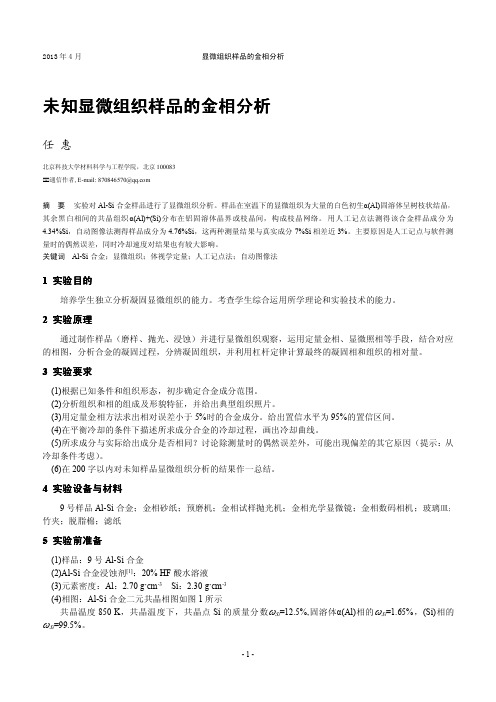

摘 要 实验对 Al-Si 合金样品进行了显微组织分析。样品在室温下的显微组织为大量的白色初生α(Al)固溶体呈树枝状结晶, 其余黑白相间的共晶组织 α(Al)+(Si)分布在铝固溶体晶界或枝晶间,构成枝晶网络。 用人工记点法测得该合金样品成分 为 4.34%Si,自动图像法测得样品成分为 4.76%Si,这两种测量结果与真实成分 7%Si 相差近 3%。主要原因是人工记点与软件测 量时的偶然误差,同时冷却速度对结果也有较大影响。 关键词 Al-Si 合金;显微组织;体视学定量;人工记点法;自动图像法

共晶温度 850 K,共晶温度下,共晶点 Si 的质量分数ωSi=12.5%,固溶体α(Al)相的ωSi=1.65%,(Si)相的 ωSi=99.5%。

钢铁材料常见金相组织相图

钢铁材料常见金相组织简介在Fe-Fe3C系中,可配制多种成分不同的铁碳合金,他们在不同温度下的平衡组织各不相同,但由几个基本相(铁素体F、奥氏体A和渗碳体Fe3C)组成。

这些基本相以机械混合物的形式结合,形成了钢铁中丰富多彩的金相组织结构。

常见的金相组织有下列八种:一、铁素体铁素体(ferrite,缩写FN,用F表示),纯铁在912℃以下为具有体心立方晶格。

碳溶于α-Fe中的间隙固溶体称为铁素体,以符号F表示。

这部分铁素体称为先共析铁素体或组织上自由的铁素体。

随形成条件不同,先共析铁素体具有不同形态,如等轴形、沿晶形、纺锤形、锯齿形和针状等。

铁素体还是珠光体组织的基体。

在碳钢和低合金钢的热轧(正火)和退火组织中,铁素体是主要组成相;铁素体的成分和组织对钢的工艺性能有重要影响,在某些场合下对钢的使用性能也有影响。

碳溶入δ-Fe中形成间隙固溶体,呈体心立方晶格结构,因存在的温度较高,故称高温铁素体或δ固溶体,用δ表示,在1394℃以上存在,在1495℃时溶碳量最大。

碳的质量分数为0.09%。

图1:铁素体二、奥氏体碳溶于γ-Fe晶格间隙中形成的间隙固溶体称为奥氏体,具有面心立方结构,为高温相,用符号A表示。

奥氏体在1148℃有最大溶解度2.11%C,727℃时可固溶0.77%C;强度和硬度比铁素体高,塑性和韧性良好,并且无磁性,具体力学性能与含碳量和晶粒大小有关,一般为170~220 HBS、=40~50%。

TRIP钢(变塑钢)即是基于奥氏体塑性、柔韧性良好的基础开发的钢材,利用残余奥氏体的应变诱发相变及相变诱发塑性提高了钢板的塑性,并改善了钢板的成形性能。

碳素或合金结构钢中的奥氏体在冷却过程中转变为其他相,只有在高碳钢和渗碳钢渗碳高温淬火后,奥氏体才能残留在马氏体的间隙中存在,其金相组织由于不易受侵蚀而呈白色。

三、渗碳体渗碳体(cementite),指铁碳合金按亚稳定平衡系统凝固和冷却转变时析出的Fe3C型碳化物。

金相培训资料

谢谢

铝硅二元相图

金相组织

采用压力铸造可增加凝固压力加 速铸型与铸件间的热交换,是铸 件的冷却速度增加,缩短凝固时 间,细化晶粒,减少成分偏析。 高压下凝固使铝液产生较大的过 冷度,过冷,使共晶硅颗粒细化 从而提高合金的强度、塑性可抗 疲劳性能。

初晶 硅

图2 铸态的AC4B-1金相组织 未腐蚀 100X

下图为Al-Si二元相图,577℃和12.5%时有L 下,Si在固体Al中的溶解度为1.65%。

所以经过热处理之后,共晶硅边角 会变得圆滑。

a(Al)+Si二元共晶反应,在共晶温度

图1

Al-Si合金二元相图

铝硅系合金是铸造铝合金中应用最广泛的一类合金,铸造铝硅合金一般含硅的质 量分数为4.5%-13%,具有良好的流动性、小的线收缩性和良好的气密性,并且有 较好的力学性能和耐磨性。 在亚共晶铝合金在凝固过程中先从液体中析出树枝状的α固溶体,余下部分铝 液α铝树枝晶间在析出(a+Si)共晶体,过共晶铝硅合金则首先析出多边性块 状初生硅,然后再形成(a+Si)共晶体。我们所说的初晶硅实质上是硅含量 在12.5%左右出现的初大块片状硅,我们平时经常看到的只能说是共晶硅。

图3 高压铸造金相组织 未腐蚀 热 处理之后的AC4B-1铝合金金 属模金相组织, 白色枝晶 状为α固溶体,灰色为共晶 硅。共晶硅呈细小颗粒或细 小条状分布于枝晶间,组织 较为均匀,说明变质良好。

图4 AC4B-1金相组织100X HF腐蚀 100X

合金组织中的相

金相培训资料

金相

即金相学,就是研究金属或合金内部结构的科学。不仅如此,它还研究当外界条件 或内在因素改变时,对金属或合金内部结构的影响。所谓外部条件就是指温度、加 工变形、浇注情况等。所谓内在因素主要指金属或合金的化学成分。

铝合金金相组织图

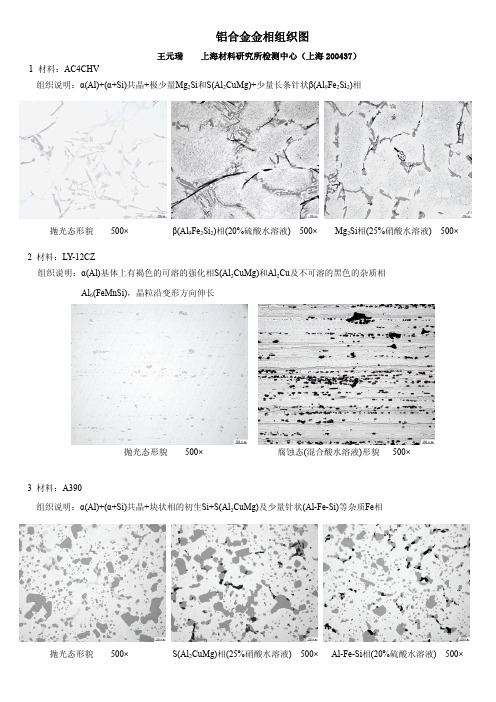

铝合金金相组织图王元瑞 上海材料研究所检测中心(上海200437) 1材料:AC4CHV组织说明:α(Al)+(α+Si)共晶+极少量Mg2Si和S(Al2CuMg)+少量长条针状β(Al9Fe2Si2)相抛光态形貌500× β(Al9Fe2Si2)相(20%硫酸水溶液) 500× Mg2Si相(25%硝酸水溶液) 500×2 材料:LY-12CZ组织说明:α(Al)基体上有褐色的可溶的强化相S(Al2CuMg)和Al2Cu及不可溶的黑色的杂质相Al6(FeMnSi),晶粒沿变形方向伸长抛光态形貌500× 腐蚀态(混合酸水溶液)形貌 500×3 材料:A390组织说明:α(Al)+(α+Si)共晶+块状相的初生Si+S(Al2CuMg)及少量针状(Al-Fe-Si)等杂质Fe相抛光态形貌500× S(Al2CuMg)相(25%硝酸水溶液) 500× Al-Fe-Si相(20%硫酸水溶液) 500×4 材料:T B -2 M组织说明:α(Al)+(α+Si)共晶+块状相的初生Si +鱼骨状 Mg 2Si 和蜂窝状S(Al 2CuMg)+少量细短针状Β(Al 9Fe 2Si 2)相抛光态形貌 500× Mg 2Si 相(25%硝酸水溶液) 500× S(Al 2CuMg)相(20%硫酸水溶液) 500×5 材料:ADC-12 组织说明:α(Al)+(α+Si)共晶+少量Al 2Cu+少量Mg 2Si+杂质AlFeMnSi 和细针状T(Al 2FeSi 2)相抛光态形貌 500× AlFeMnSi 相(混合酸) 500× Mg 2Si 相(20%硫酸水溶液) 500×6 材料:YL102 组织说明:α(Al)+(α+Si)共晶+少量块状初生Si+杂质针状β(Al 9Fe 2Si 2)相和粗针状Al 3Fe 相抛光态形貌 500× Al 3Fe 相(20%硫酸水溶液) 500× β(Al 9Fe 2Si 2)相(0.5%HF 水溶液) 500×。

钢铁金相图谱

钢铁金相图谱第一章钢铁典型金相组织材料:纯铁工艺情况:退火状态浸蚀方法:苦味酸酒精溶液浸蚀————————————————————1材料:10钢工艺情况:退火状态浸蚀方法:4%硝酸酒精溶液浸蚀————————————————————2材料:16Mn工艺情况:热轧状态浸蚀方法:4%硝酸酒精溶液浸蚀————————————————————3材料:1Cr18Ni9Ti工艺情况:固溶处理浸蚀方法:盐酸、硝酸、甘油混合溶液浸蚀———————————————4材料:T8工艺情况:退火浸蚀方法:4%硝酸酒精溶液浸蚀————————————————————5材料:50钢工艺情况:正火处理浸蚀方法:4%硝酸酒精溶液浸蚀————————————————————6材料:GCr15工艺情况:球化退火浸蚀方法:4%硝酸酒精溶液浸蚀————————————————————7材料:T10工艺情况:加热至860℃保温后炉冷浸蚀方法:4%硝酸酒精溶液浸蚀————————————————————8材料:20CrMnMo工艺情况:1000℃过热渗碳后空冷浸蚀方法:4%硝酸酒精溶液浸蚀————————————————————9工艺情况:铸态浸蚀方法:三氯化铁盐酸水溶液浸蚀——————————————————10材料:T10工艺情况:高温淬火后浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————11材料:W18Cr4V工艺情况:1270℃淬火,560℃三次回火浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————12材料:GCr15工艺情况:850℃淬火后回火处理浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————13材料:40Cr工艺情况:淬火,回火浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————14材料:15MnB工艺情况:920℃渗碳淬火浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————15材料:20Cr工艺情况:渗碳后淬火和回火处理浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————16材料:20CrMnMo工艺情况:1000℃渗碳后空冷浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————17材料:70Si3MnA(弹簧钢)工艺情况:加热保温,在400℃盐浴中等温冷却后空冷浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————18材料:70Si3Mn工艺情况:加热至1200℃保温,在400℃盐浴中等温3min后空冷浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————19材料:35钢工艺情况:加热至870℃,保温30min,淬火浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————20工艺情况:加热至860℃后油冷淬火,480℃回火处理浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————21材料:35钢工艺情况:加热至870℃,保温30min,淬火浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————22材料:2Cr13工艺情况:调质处理浸蚀方法:经氯化高铁、盐酸水溶液浸蚀————————————————23材料:40Cr工艺情况:淬火、回火浸蚀方法:苦味酸饱和水溶液加入几滴环氧乙烷(洗涕剂)的混合溶液浸蚀—24材料:40Cr工艺情况:加热至850℃油冷却后600℃回火处理浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————25材料:W18Cr4V工艺情况:锻后退火、淬火及回火处理浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————26材料:38CrMoAl工艺情况:调质后气体渗氮浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————27材料:20CrMnTi工艺情况:在860℃碳氮共渗后,830℃淬火,180℃回火浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————28材料:20钢工艺情况:在960℃渗碳保温后,降温到860℃淬火浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————29材料:45钢工艺情况:粉末渗硼浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————30材料:HT200工艺情况:铸态浸蚀方法:20%盐酸酒精溶液浸蚀深腐蚀————————————————31材料:灰口铸铁工艺情况:铸造状态浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————32材料:QT500-7工艺情况:铸态浸蚀方法:20%盐酸酒精溶液浸蚀深腐蚀————————————————33材料:高铬铸铁(C:2.65%; Cr:15.4%; Mo:2.5%)工艺情况:920℃正火,240℃回火浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————34材料:高铬铸铁(C:2.8%~3.0%;Cr:24%~26%)工艺情况:铸态浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————35材料:高铬铸铁工艺情况:铸造状态浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————36材料:高铬铸铁工艺情况:铸态浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————37材料:白口铸铁工艺情况:表面激冷处理浸蚀方法:4%硝酸酒精溶液浸蚀———————————————————38。

变形铝合金金相图谱

总论属于防锈铝的有铝-镁及铝-锰系合金。

属于硬铝的有铝-铜-镁及铝-铜-锰系合金。

铝-锌-镁-铜系为超硬铝。

铝-镁-硅-铜及铝-铜-镁-铁-镍系合金为锻铝。

铝-铜-镁-铁-镍及铝-铜-锰系合金与铝-铜-镁系中的L Y6、LY2合金有较好的耐热性,所以也称为耐热铝合金。

在常用的合金元素中,铝和锌、镁、铜、锂、锰、镍、铁在靠铝一边形成共晶反应,和铬、钛形成包晶反应,在铝-铅系中出现偏晶反应。

它们在铝中的固溶度以锌、镁、铜、锂最大;锰、硅、镍、钛、铬、铁次之;以铅最小。

合金中的铜、锂、硅等元素以及合金中的化合物Mg2Si、MgZn2、S(CuMgAl2)相等,由于随温度高低有较大的固溶度变化,经淬火及时效后使合金显著强化。

热处理强化的变形铝合金中,以Al-Cu-Mg、Al-Mg-Si、Al-Mg-Zn系为基的合金用途最广。

第一章工业纯铝纯铝具有比重小,导电性好、导热性高、熔解潜热大、光反射系数大、热中子吸收截面较小及外表色泽美观等特性。

铝在空气中表面能生成致密而坚固的氧化膜,具有较好的抗蚀性。

第二章铝-镁系合金较高的抗蚀性、良好的焊接性及较好的塑性。

表1铝-镁系合金的化学成分表2 镁含量对铝-镁合金力学性能的影响当镁含量超过5%时,抗应力腐蚀性能变坏;镁含量超过7%时,合金塑性降低,焊接性能变坏。

锰有利于合金的抗蚀性,提高合金的强度。

加入少量钛和钒能细化晶粒。

在LF3合金中加入硅改善了合金的焊接性能。

热处理特性在不同温度下,镁在铝中虽有较大的固溶度变化,但实际上合金没有明显的时效强化作用,这是由于在淬火、时效时形成的新相β和基体不发生共格强化。

一般为退火或冷作硬化状态。

铝-镁合金退火时组织和性能发生变化。

当温度升高到某一较高温度后,即使退火温度继续升高,组织和性能仍较稳定。

合金的再结晶温度与镁含量有密切关系。

镁含量由2%增高到5%时,再结晶温度随镁含量的增加而下降;镁含量由5%增高到9%时,再结晶温度随镁含量的增加反而上升。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Al-Si相图摘要:本篇Tech-Note主要研究Al-Si相图,这样的研究具有很重要的实际意义。

二元相图是研究复杂合金的根底。

在Al合金中的Si和Fe被认为是杂质元素存在,但是在铸造和锻造Al合金中Si又是一种添加元素。

各种铸造Al合金中Si的含量从5~22%〔重量比〕不等。

Al具有重量轻、优良的机械性能、独特的防腐性、消费本钱适中和易于成型等特性,所以具有广泛的商业应用价值。

Al的密度大约是2.7 g/cm33) 和Be(密度约1.85 g/cm3)。

但是Al及其合金由于其本钱低于Mg 或Be 合金,故应用更为广泛。

Al和Mg合金的熔点范围非常接近,它们的熔点范围分别为:铸造Al合金约为565—640 °C (约1050 —1185 °F);铸造Mg合金约为593—648 °C (1100—1198 °F)。

冶金专家和金相专家对于二元相图进展了大量的研究并绘制出化学成分与相转变温度的关系曲线,但是这些研究都是在“平衡态〞下进展的。

所谓平衡态是指:金属的消费过程中加热和冷却速度都非常缓慢,但是在实际消费中加热和冷却速度都非常快这就是所谓“非平衡状态〞。

尽管如此,相图还是我们研究合金转变的根本工具。

例如:利用相图我们知道金属的熔点和凝固点、凝固过程、平衡相的形成、合金元素或杂质元素的极限溶解度和第二相的分解温度。

本篇Tech-Note主要研究Al-Si相图,这样的研究具有很重要的实际意义。

二元相图是研究复杂合金的根底。

在Al合金中的Si和Fe被认为是杂质元素存在,但是在铸造和锻造Al合金中Si又是一种添加元素。

各种铸造Al合金中Si的含量从5~22%〔重量比〕不等。

在这个范围内,Si元素可以进步Al合金的流动性铸造性能,3xx.x (Al-Si-Cu)系和4xx.x (Al-MgSi)系铸造Al合金(US Al协会编号) 具有广泛的商业应用。

过共晶合金(合金中Si含量大于12.6%,共晶成分)中包含具有进步耐磨性的初晶Si颗粒。

这样的合金被用于工程构件。

在3xx.x系列铸造Al合金中,少量的Mg 作为添加元素可以起到时效强化的效果,从而进步合金的强度。

6xxx系可锻Al合金也属于Al-Si-Mg系,这类合金可以进展时效强化处理。

但是,有些4xxx系可锻Al合金却不能进展时效强化。

其他种类的Al 合金都可以〔Mg含量0.05~2.0 重量百分比〕。

4xxx 系可锻Al合金中,含Si量大约在3.5~13.5%之间。

6xxx 系列可锻Al合金中,含Si量要更少些大约在0.2~1.8%之间。

铸造技术:Al-Si 合金可以使用各种铸造方法;最常见的铸造方法是砂型铸造、压力铸造和热压铸。

每种方法都有其各自的优点和缺点。

砂型铸造是最常见的一种铸造技术,采用这种方法可以消费大型和重型的铸件〔重量10,000kg〕。

实际上砂型铸造是低本钱消费大型零件最好的方法。

使用这种方法消费的零件的外表粗糙度最差,尺寸公差最大。

压铸是这三种铸造消费效率最高的方法之一,压铸是把熔化的金属倒入模具型腔里,然后加压到约140 MPa (~20 ksi)压力下,模具型腔是由热处理后的模具钢制成。

铸造时压力通常小于5kg (~10lbs),但是对于较大的铸件压力可能高达~50kg(~100lb.), 这取决于消费的机器,压力铸造的零件外表光滑,假如还需要后续的机械加工的话,其加工余量很少。

压铸与其他铸造方法比拟更适用于薄壁零件的消费。

硬模铸造方法更好,利用液体的自重或加压的方式把熔化的金属注入到金属模具之中。

铸件的尺寸略微大于压铸的。

铸件外表粗糙度相当好。

在压力铸造和硬模铸造消费中,铸件的凝固速度很快,这样可以获得很细的显微组织和良好的机械性能。

Si和Fe产生的金属间相假如不存在其他元素的话, Si元素添加到Al消费中变成合金,形成富Al的Si颗粒固溶体。

Si 在Al中的溶解度非常低。

普通的商业合金在精炼和熔炼过程中,通常有少量的Fe元素作为杂质存在。

当杂质Fe的含量很低时,在共晶反响发生前,大多数的Fe存在于固溶体中。

固溶于α-Al 和具有单斜晶体构造的Al3Fe 中间相〔也叫金属间化合物〕颗粒中。

假如Mn元素也存在, 根据凝固速度的不同可能Al6Fe被沉淀物取代。

Fe在纯Al中的溶解度最大为0.05 %重量比,在合金中的溶解度要更低一些,Al-Si合金中,杂质Fe可能在共晶反响中以两种金属中间相存在(共晶反响是在特定的温度下,液体冷却时转变成两种不同具有特定成分的固相,加热时那么相反)。

当合金中Si含量较低时,Fe 以Al3Fe形式存在。

当合金中Si含量较高时,Fe首先以α-Al12Fe3Si (立方系晶体构造)形式存在,当Si更高时以β-Al9Fe2Si (单斜晶系晶体构造)形式存在。

Al-Si相图最早的Al-Si二元相图是德国人Fraenkel 在1908年研究绘制。

二元相图相对简单,在室温下Si在Al中和Al在Si中的溶解度都不大。

因此在平衡态下,最终凝固状态接近纯Al或纯Si。

如今公认的相图是图1 由Murray 和McAlister1 在1984年研究绘制的。

Al和Si的熔点分别是660.45 和1414°C,共晶反响成分:12.6 % Si重量比,共晶反响温度:577 ± 1 °C。

Si在Al中的最大溶解度是在共晶温度下1.65 %重量比。

直到二十世纪50年代前,大家都认为:共晶溶解度是11.6 wt.% Si。

1920年代,发现参加少量的Na可以改变共晶点。

Na参加使得共晶点处Si的含量进步到约14wt.%, 当熔炼时Na阻碍了先共晶Si的凝固,从而进步了强度和塑性。

当然,进步凝固速度也有类似的成效,因此压铸和硬模铸造开场普及流行。

晶粒细化和共晶体弥散分布都可以进步机械性能。

过共晶的Al-Si合金,P元素更有效的改变共晶Si相并细化晶粒。

表1 所列为Al合金样品制备方法有些是可修改项。

其变化取决于样品制备的困难程度、样品切割后的情况和所需要除去剩余损伤层的情况不同而不同,例如:对于EBSD 或者纳米压痕测量的样品,可能会使用其他抛光布来取代通常目的样品制备所使用的抛光布。

表2 Tech Note中所使用的各种化学侵蚀剂的配方。

首先对高纯Al样品进展检查。

如图2 所示再结晶的晶粒构造“超纯〞Al样品,使用Barker侵蚀剂+电解侵蚀,观察偏振光+灵敏色片。

实际上,这个样品上还是有少量的杂质和可见的第二相颗粒(在显微镜下,那些点状物就是这些沉淀相颗粒)。

图2所示,再结晶的“超纯〞Al,等轴晶粒构造样品。

Barker侵蚀剂+电解侵蚀,偏振光+灵敏色片在样品上有一些杂质颗粒存在,但是使用这样的侵蚀剂,在这样的放大倍数下,不能看见(50x)。

图3. Al - 1% Si - 0.45% Mg显微组织显示:(a) 0.5% HF水溶液, (b)蓝色Si侵蚀剂; 和(c) Weck's 彩色侵蚀剂Al,显示在晶界处Si薄膜成分偏析和共晶组织(明场)。

图3 所示三个图片是Al - 1% Si- 0.45% Mg 可锻Al样品,晶界处有Si薄膜和块状的共晶的α -Al - Si,通常在晶粒的边界处有三角型存在。

侵蚀剂是0.5% HF水溶液显示第二相Si颗粒的边界。

“蓝色—Si侵蚀〞是由于Si择优取向造成色彩。

Weck's彩色侵蚀剂用于显示Al周围被腐蚀的Si相,但是其细节不能用“黑或白〞显示。

图4 显示的是Al - 7.12% Si铸造Al合金的显微组织Si-蓝色侵蚀剂和Weck's 彩色侵蚀剂用于侵蚀Al。

图4a 显示形状不规那么的Si 小颗粒,侵蚀剂:Weck's。

图4b,显示α-Al 枝晶。

在视野的中心, 我们可以见到较大的初生枝晶和许多小的二次枝晶臂,枝晶臂垂直于初生枝晶轴向。

注意侵蚀显示了枝晶内部的成分偏析,在高放大倍数下更容易分辨。

图4. Al 7.12% Si 铸造Al合金组织显示(a)共晶Si颗粒,高放大倍数,侵蚀剂:Si-蓝色。

(b)Al枝晶(在此放大倍数下共晶体太细) 侵蚀剂:Weck's (偏振光+灵敏色片)。

图5 显示的组织其Si 含量接近,但是添加了少量的0.45%Mg。

注意在这种合金中共晶颗粒的形状变得更加细长。

在使用Weck's 侵蚀剂用于显示α-Al 枝晶的形状。

为了显示这样的不同。

所以我们必须确定在每次抛光平面都是一样的,(抛光面最好是平行于枝晶生长的方向,以便于可以正确的观察到枝晶臂并正确测量枝晶间距)。

图5. 铸态Al - 7% Si - 0.45% Mg显微组织,侵蚀剂:(a)0.5% HF水溶液, (b) 蓝色Si侵蚀剂和(c) Weck's 侵蚀剂(明场下观察) 显示Al枝晶内部的成分偏析。

图6 显示接近共晶成分Al - 11.7% Si铸造Al合金的两幅显微组织照片。

在低放大倍数下可以观察到枝晶自然凝固状态的细微构造。

在高的放大倍数下,我们可以观察到细致共晶组织,α -Al 晶粒的随机取向。

图7 显示Al - 12% Si 铸造Al合金,在共晶组织中Si的长纤维。

比拟图7 和图8 在Al - 12%Si铸造Al合金中添加了少量的Na元素,其效果是显著的细化了共晶Si和初晶的α-Al。

图6 . 显示A l 1 1 . 7 % S 合金的两幅铸态枝晶组织,(Weck’s侵蚀剂) (a) 仅仅在低放大倍数下显示枝晶分布50x; 在高放大倍数下(b, 500x),显示共晶体的构造(蓝色Si 侵蚀剂)。

图7,接近共晶成分的铸态Al- 12% Si合金的组织,侵蚀剂:(a) 0.5% HF 和(b)蓝色Si blue 侵蚀剂。

图8. 显示Na变质处理后,铸造Al - 12% Si合金,侵蚀剂:(a) 0.5% HF, (b) 蓝色Si blue侵蚀剂和(c)Weck's 侵蚀剂图9 显示:铸态Al - 13% Si - 0 0.45%Mg显微组织纤维状的共晶Si。

图10 显示:铸态的Al - 19.85% Si 显微组织大块状的初晶Si。

注意:侵蚀剂显示共晶体周围的初晶Si颗粒。

图11 显示:铸态Al - 25% Si - 1.4% Fe显微组织。

图11a, 可以观察到长针状的β-AlFeSi相。

图12 铸态Al - 50% Si显微组织。

注意大块状易碎的初晶Si颗粒, 大多数上都有裂纹存在。

图13 至16显示铸态Al - 12.9% Si 压铸件样品,图13 中的样品未处理,包含大的块状初晶Si颗粒。

与图14所显示显微组织比拟, 参加0.03% Ti进展晶粒细化;图15, 参加0.045% Sr元素与图16,参加0.05% Sr 和0.05% Ti进展细化处理。