7管壳式换热器的机械设计A

《管壳式换热器机械设计》参考资料

1前言 (1)概述 (1)换热器的类型 (1)换热器 (1)设计的目的与意义 (2)管壳式换热器的发展史 (2)管壳式换热器的国内外概况 (3)壳层强化传热 (3)管层强化传热 (3)提高管壳式换热器传热能力的措施 (4)设计思路、方法 (5)换热器管形的设计 (5)1.8.2换热器管径的设计 (5)1.8.3换热管排列方式的设计 (5)1.8.4 管、壳程分程设计 (5)1.8.5折流板的结构设计 (5)1.8.6管、壳程进、出口的设计 (6)选材方法 (6)1.9.1 管壳式换热器的选型 (6)流径的选择 (8)1.9.3流速的选择 (9)1.9.4材质的选择 (9)1.9.5 管程结构 (9)2壳体直径的确定与壳体壁厚的计算 (11)管径 (11)管子数n (11)管子排列方式,管间距的确定 (11)换热器壳体直径的确定 (11)换热器壳体壁厚计算及校核 (11)3换热器封头的选择及校核 (14)4容器法兰的选择 (15)5管板 (16)管板结构尺寸 (16)管板与壳体的连接 (16)管板厚度 (16)6管子拉脱力的计算 (18)7计算是否安装膨胀节 (20)8折流板设计 (22)9开孔补强 (25)10支座 (27)群座的设计 (27)基础环设计 (29)地角圈的设计 (30)符号说明 (32)参考文献 (34)小结 (35)2 壳体直径的确定与壳体壁厚的计算管径换热器中最常用的管径有φ19mm ×2mm 和φ25mm ×。

小直径的管子可以承受更大的压力,而且管壁较薄;同时,对于相同的壳径,可排列较多的管子,因此单位体积的传热面积更大,单位传热面积的金属耗量更少。

所以,在管程结垢不很严重以及允许压力降较高的情况下,采用φ19mm ×2mm 直径的管子更为合理。

如果管程走的是易结垢的流体,则应常用较大直径的管子。

标准管子的长度常用的有1500mm ,2000mm ,2500mm ,3000m,4500,5000,6000m,7500mm,9000m 等。

管壳式换热器的工作原理及结构

3 . u型管 式换热 器 u型 管式换 热 器仅有 一块 管板 。 它 是将 管子 弯成 u型 ,管子 两端 固定 在 同一 块管 板上 。由于 壳体 和管 子分 开 ,管束可 以 自由伸缩 ,不 会 因管壁 、壳壁 之间 的温 度差 而 产生 热应 力 ,热 补偿 性 能好 。管 程为

双管 程 ,流 程较 长 ,流速 较 高 ,传热 性能 好 ,承压 能力 强 。u型管 式 换热 器 ,一 般使 用高 温高 压 的情况 下 。尤其 在压 力较 高 的情况 下 ,在 弯管 段壁厚要 加厚 ,以弥 补弯 管后管壁 的减薄 。 如 壳程 需要 经常 清 洗 的管束 ,则要求 采 用正 方形排 列 ,一 般情 况 下都按 三 角形排 列 ,管程 为偶数 。

PPT-7-管壳式换热器设计计算实例

t fi t f 0

所以,只要 o 1 就可以起到强化换热的效果。 由于β值常常远大于1,而使η0β的值总是远大于1,这就

使肋化侧的热阻显著减小,从而增大传热系数的值。

32

ln( d o d i ) 2 l

28

上面三式相加

l t fi t fo

do 1 1 1 ln hi d i 2 d i ho d o

对外侧面积而言得传热系数的定义式由下式表示:

k ko 1 do d d 1 o ln o hi di 2 di ho

10

1 构造和工作原理

翅片管热交换器可以仅由一根或若干根翅片管组成,如室内取 暖用翅片管散热器;也可再配以外壳、风机等组成空冷器型式 的热交换器。

11

主要换热元件是翅片管,由基管和翅片组成。

翅片管的类型和选择

对翅片管的要求:良好的传 热性能、耐温性能、耐热冲 击能力(如介质热负荷不稳 定)及耐腐蚀能力,易于清 除尘垢,压降较低。

13

常见的翅片管形式

•

14

翅片管因制造方法不同而使其在传热性能、机械性能等方面有一定的 差异。按制造方法分有整体翅片、焊接翅片、高频焊翅片和机械连接 翅片。

整体翅片:由铸造、机械加工或轧制而成,翅片与管子一体,无接触 热阻,强度高,但要求翅片与管子同种材料。如低压锅炉的省煤器就 是采用整体翅片。 焊接翅片:用钎焊或氩弧焊等工艺制造,可使用与管子不一样的材料。 由于它制造简单、经济且具有较好的传热和机械性能,故已广泛应用, 主要问题是焊接工艺的质量。 高频焊翅片:利用高频发生器产生的高频电感应,使管子表面与翅片 接触处产生高温而部分熔化,同通过加压翅片与管子连成一体而成。 这种连接方法无焊剂、焊料,制造简单,性能优良。

管壳式换热器标准

管壳式换热器标准

管壳式换热器是一种常见的热交换设备,用于加热或冷却流体。

在设计、制造和安装管壳式换热器时,可能需要遵循一系列标准和规范。

以下是一些可能涉及到管壳式换热器的标准:

1. ASME标准:美国机械工程师协会制定的压力容器标准,其中包括了管壳式换热器的设计、制造和检验要求,如ASME VIII-1(压力容器设计)、ASME VIII-2(压力容器曲线边板)、ASME B16.5(法兰标准)等。

2. API标准:美国石油学会制定的行业标准,涉及石油和天然气行业,可能包含一些适用于换热器的标准,如API 660(空冷器、热交换器和冷却器)、API 661(空冷器和冷却器)等。

3. 国际标准:国际上也有一些标准适用于换热器,比如ISO标准,例如ISO 9001(质量管理系统)、ISO 3834(焊接质量要求)、ISO 15547(冷却器和空冷器)等。

4. 欧洲标准:比如EN 10204(金属材料检测证明)、EN 13445(压力容器)等欧洲标准,可能也适用于管壳式换热器。

这些标准涵盖了从设计、制造到安装和运行管壳式换热器的一系列要求和规定。

具体适用的标准可能取决于换热器的用途、材料、工作条件和地理位置等因素。

在设计和使用管壳式换热器时,应该遵循适用的标准以确保设备的质量、安全和性能。

管壳式换热器毕业设计简介

管壳式换热器(过热蒸汽0.65MPa,295℃;水0.8MPa,50℃)摘要本设计说明书是关于固定管板是换热器的设计,设计依照GB151-1999《钢制管壳式换热器》进行,设计中对换热器进行化工计算、结构设计、强度计算。

设计第一步是对换热器进行化工计算,主要根据给定的设计条件估算换热面积,初定换热器尺寸,然后核算传热系数,计算实际换热面积,最后进行阻力损失计算。

设计第二步是对换热器进行结构设计,主要是根据第一步计算的结果对换热器的各零部件进行设计,包括管箱、定距管、折流板等。

设计第三步是对换热器进行强度计算,并用软件SW6进行校核。

最后,设计结果通过图表现出来。

关键词:换热器,固定管板,化工计算,结构设计,强度计算。

AbtractThe design statement is about the fixed tube sheet heat exchanger .In the design of the heat exchanger ,the chemical calculation,the structure design and the strength calculation must according to GB151-1999“Steel System Type Heat exchanger ”.The first step of the design is the chemical calculation .Mainly according to the given design conditions to estimate the heat exchanger area and select heat exchanger size.Then check the heat transfer coefficient, calculate the actual heat transfer area,and finally calculate the resistance loss.The second step of the design of heat exchanger is the structural design of the heat exchanger. The design of heat exchanger parts mainly according to the first step of calculation.such as tube boxes , the distance control tube, baffled plates .The third step of the design of heat exchanger is the strength calculation and using SW6 software to check. Finally, the design results are shown in figures.Key words: heat changer, fixed tude plate, chemical calculation,structure design, strength calculation.一、前言管壳式换热器是目前应用最广的换热设备,它具有结构坚固、可靠性高、适用性强、选材广泛等优点。

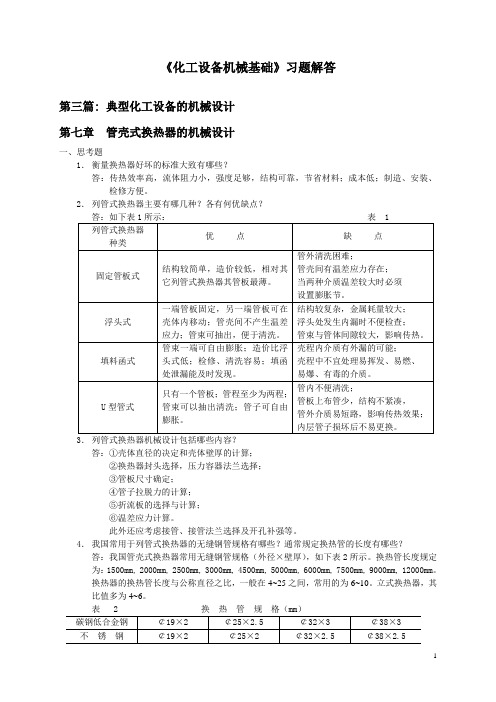

化工设备机械基础第七章习题解答

《化工设备机械基础》习题解答第三篇: 典型化工设备的机械设计第七章管壳式换热器的机械设计一、思考题1.衡量换热器好坏的标准大致有哪些?答:传热效率高,流体阻力小,强度足够,结构可靠,节省材料;成本低;制造、安装、检修方便。

2.列管式换热器主要有哪几种?各有何优缺点?3.列管式换热器机械设计包括哪些内容?答:①壳体直径的决定和壳体壁厚的计算;②换热器封头选择,压力容器法兰选择;③管板尺寸确定;④管子拉脱力的计算;⑤折流板的选择与计算;⑥温差应力计算。

此外还应考虑接管、接管法兰选择及开孔补强等。

4.我国常用于列管式换热器的无缝钢管规格有哪些?通常规定换热管的长度有哪些?答:我国管壳式换热器常用无缝钢管规格(外径×壁厚),如下表2所示。

换热管长度规定为:1500mm, 2000mm, 2500mm, 3000mm, 4500mm, 5000mm, 6000mm, 7500mm, 9000mm, 12000mm。

换热器的换热管长度与公称直径之比,一般在4~25之间,常用的为6~10。

立式换热器,其比值多为4~6。

表 2 换热管规格(mm)5.换热管在管板上有哪几种固定方式?各适用范围如何?答:固定方式有三种:胀接、焊接、胀焊结合。

胀接:一般用在换热管为碳素钢,管板为碳素钢或低合金钢,设计压力不超过4.0MPa,设计温度在350℃以下,且无特殊要求的场合。

焊接:一般用在温度压强都较高的情况下,并且对管板孔加工要求不高时。

胀焊结合:适用于高温高压下,连接接头在反复的热冲击、热变形、热腐蚀及介质压力作用,工作环境极其苛刻,容易发生破坏,无法克服焊接的“间隙腐蚀”和“应力腐蚀”的情况下。

6.换热管胀接于管板上时应注意什么?胀接长度如何确定?答:采用胀接时,管板硬度应比管端硬度高,以保证胀接质量。

这样可避免在胀接时管板产生塑性变形,影响胀接的紧密性。

如达不到这个要求时,可将管端进行退火处理,降低硬度后再进行胀接。

管壳式换热器

第十七章管壳式换热器(shellandtubeheatexchange)本章重点讲解内容:(1)熟悉管壳式换热器的整体结构及其类型;(2)熟悉主要零部件的作用及适用场合;(3)熟悉膨胀节的功能及其设置条件。

第一节总体结构管壳式换热器又称列管式换热器,是一种通用的标准换热设备。

它具有结构简单、坚固耐用、造价低廉、用材广泛、清洗方便、适应性强等优点,应用最为广泛,在换热设备中占据主导地位。

管壳式换热器是把换热管束与管板连接后,再用筒体与管箱包起来,形成两个独立的空间。

管内的通道及与其相贯通的管箱称为管程(tube-side);管外的通道及与其相贯通的部分称为壳程(shell-side)。

一种流体在管内流动,而另一种流体在壳与管束之间从管外表面流过,为了保证壳程流体能够横向流过管束,以形成较高的传热速率,在外壳上装有许多挡板。

以下结合不同类型的管壳式换热器介绍其相应的总体结构。

1、固定管板换热器其由壳体、管束、封头、管板、折流挡板、接管等部件组成。

结构特点为:两块管板分别焊于壳体的两端,管束两端固定在管板上。

换热管束可做成单程、双程或多程。

它适用于壳体与管子温差小的场合。

图1固定管板换热器结构示意图优点:结构简单、紧凑。

在相同的壳体直径内,排管数最多,旁路最少;每根换热管都可以进行更换,且管内清洗方便。

缺点:壳程不能进行机械清洗;当换热管与壳体的温差较大(大于50°C)时产生温差应力,需在壳体上设置膨胀节,因而壳程压力受膨胀节强度的限制不能太高。

固定管板式换热器适用于壳方流体清洁且不易结垢,两流体温差不大或温差较大但壳程压力不高的场合。

2、浮头式换热器浮头式换热器适用于壳体和管束壁温差较大或壳程介质易结垢的场合。

结构特点是两端管板之一不与壳体固定连接,可在壳体内沿轴向自由伸缩,称为浮头。

图2浮头式换热器结构示意图优点:当换热管与壳体有温差存在,壳体或换热管膨胀时,互不约束,不会产生温差应力;管束可从壳体内抽出,便于管内和管间的清洗。

管壳式热交换器设计常见问题全面浅析

一、不同结构型式换热器特点

●U形管式换热器

U形管式换热器的型式见下图:

它是在换热器中是唯一适用于高温、高压和高温差的换热器,特点如下: a)以U形换热管尾端的自由浮动解决温差应力,可用于高温差; b)只有一块管板,加之法兰的数量也少,故结构简单而且泄漏点少; c)可以进行抽芯清洗(管程走清洁流体),便于清洗换热管外壁; d)由于弯管Rmim的限制,分程间距宽,故比固定管板换热器排管略少。 e)管程流速太高时,将会对U形弯管段产生严重的冲蚀,影响寿命。 f)换热管泄漏时,除外圈U形管外,不能更换,只能堵管。

参照GB/T151-2014附录B中B3.4 结构参数(P115)

二、管壳式换热器设计参数确定

注意:

固定管板式换热器的计算,在SW6程序中需要输入沿筒体长度 平均温差和换热管沿长度平均温差,这两项为金属壁温。

设计院做工艺计算时会有很详细的计算过程,这两个数据并不难 得到,但对于一般的制造厂,并不具备工艺计算的能力,所以,我 们常采用GB/T151附录B中给出的金属壁温计算方法。

但采用该方法时,需要管壳程两侧流体相关的物性参数,如对流 传热系数,污垢系数等数据,但往往因用户提供的数据有限,用公 式计算会遇到很大的麻烦。

管壳式热交换器 设计常见问题全面浅析

主要内容

管壳式热交换器是工业中应用最为广泛的一种换热器 ,而设计是其质量保证的首要环节,故提高换热器的设 计质量,对于行业发展来说至关重要。

针对管壳式热交换器设计过程中,以下五个方面的常 见问题及注意事项,在此与在座各位同仁进行交流和探 讨。

一、不同结构型式换热器特点

GB/T151-2014给出了管壳式热交换器数据表(表B.1)P116。 设计条件应由委托方以正式书面形式提出,并应有条件提出方的签署。

管壳式换热器设计-课程设计

一、课程设计题目管壳式换热器的设计二、课程设计内容1.管壳式换热器的结构设计包括:管子数n,管子排列方式,管间距的确定,壳体尺寸计算,换热器封头选择,容器法兰的选择,管板尺寸确定塔盘结构,人孔数量及位置,仪表接管选择、工艺接管管径计算等等。

2. 壳体及封头壁厚计算及其强度、稳定性校核(1)根据设计压力初定壁厚;(2)确定管板结构、尺寸及拉脱力、温差应力;(3)计算是否安装膨胀节;(4)确定壳体的壁厚、封头的选择及壁厚,并进行强度和稳定性校核。

3. 筒体和支座水压试验应力校核4. 支座结构设计及强度校核包括:裙座体(采用裙座)、基础环、地脚螺栓5. 换热器各主要组成部分选材,参数确定。

6. 编写设计说明书一份7. 绘制2号装配图一张,Auto CAD绘3号图一张(塔设备的)。

三、设计条件气体工作压力管程:半水煤气0.75MPa壳程:变换气 0.68 MPa壳、管壁温差55℃,tt >ts壳程介质温度为220-400℃,管程介质温度为180-370℃。

由工艺计算求得换热面积为140m2,每组增加10 m2。

四、基本要求1.学生要按照任务书要求,独立完成塔设备的机械设计;2.设计说明书一律采用电子版,2号图纸一律采用徒手绘制;3.各班长负责组织借用绘图仪器、图板、丁字尺;学生自备图纸、橡皮与铅笔;4.画图结束后,将图纸按照统一要求折叠,同设计说明书统一在答辩那一天早上8:30前,由班长负责统一交到HF508。

5.根据设计说明书、图纸、平时表现及答辩综合评分。

五、设计安排六、说明书的内容1.符号说明2.前言(1)设计条件;(2)设计依据;(3)设备结构形式概述。

3.材料选择(1)选择材料的原则;(2)确定各零、部件的材质;(3)确定焊接材料。

4.绘制结构草图(1)换热器装配图(2)确定支座、接管、人孔、控制点接口及附件、内部主要零部件的轴向及环向位置,以单线图表示;(3)标注形位尺寸。

(4)写出图纸上的技术要求、技术特性表、接管表、标题明细表等5.壳体、封头壁厚设计(1)筒体、封头及支座壁厚设计;(2)焊接接头设计;(3)压力试验验算;6.标准化零、部件选择及补强计算:(1)接管及法兰选择:根据结构草图统一编制表格。

管壳式换热器设计参数的选择

管壳式换热器设计参数的选择摘要:文章探讨了管壳式换热器设计过程中管箱、壳体、管束、折流板和防冲板等参数的选择,提出了对设计过程中常见问题的解决方案,可以为此类换热器的设计提供参考。

关键词:管壳式换热器,管箱,壳体,管束,折流板,防冲板,设计Parameters Determine in Shell-Tube Heat Exchanger DesigningZhou Hai-ge*, SUN Ai-jun(China Textile Industry Engineering Institute, Beijing 100037)Abstract: Parameters determine of tube box, shell, bundle, baffle and impingement in shell-tube heat exchanger designing is discussed in this article. Propose the solution to ordinary question in designing. It is can be the reference for this type exchanger designing.Keywords: shell-tube heat exchanger, tube box, shell, bundle, baffle, impingement, design引言管壳式换热器是石化行业中应用最广泛的间壁式传热型换热器,适用范围从真空到超高压(超过100MPa),从低温到高温(超过1100℃),约占市场多于65%的份额[1],因此对于工程设计人员来说,管壳式换热器的设计十分重要。

管壳式换热器的主要组合部件包括壳体、前端管箱和后端结构(含管束)三部分。

管箱、壳体、管束、折流板、防冲板等设计参数决定了换热器的类型、规格及性能特点。

1. 管箱1.1 前端管箱的选择原则GB151中分别列出了A、B、C、N、D五种前端管箱型式[2]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一节 概论 第二节 管子的选用及管板的连接 第三节 管板结构 第四节 折流板、支承板、旁路挡板及拦液板的作用 第五节 温差应力 第六节 管箱与壳程接管 第七节 管壳式换热器的机械设计举例

第一节 概论

第七章 管壳式换热器

概述:

(1)换热器是许多工业部门广泛应用的通用工艺设备。 在化工厂的建设中,换热器约占总投资的11%~ 40% 。

2、浮头式换热器

第七章 管壳式换热器

结构特点:管板一为固定,一可在壳体内移动。

优点:管、壳间没有温差应力,便于清洗。

缺点:结构胶复杂,金属耗量较大,内漏不便检查,管

束与壳体间隙较大,影响传热。

浮头式换热器

一、管壳式换热器的分类

3、U形管式换热器

第七章 管壳式换热器

结构特点 只有一块管板,结构简单,换热管呈U形

填料函式密封

填料函式换热器

列管式换热

器

优点

缺点

种类

固定管板式

结构较 对其它 最薄。

简 列

单, 管式

造 换

价 热

较低 器其

, 管

相 板

管外清洗困难; 管壳间有温差应力存在; 当两种介质温差较大时必须 设置膨胀节。

一端管板固定,另一端管板 结构较复杂,金属耗量较大;

浮头式

可在壳体内移动;管壳间不 浮头处发生内漏时不便检查; 产 生 温 差 应 力 ; 管 束 可 抽 出 ,管束与管体间隙较大,影响传

第二节 管子的选用及其与管扳的连接

一般对清洁流体用小直径管子,粘性较大的或污染的流体采用 大直径管子。

我国管壳式换热器常用换热管为:

长度规格:1、1.5、2.0、2.5、3.0、4.5、6.0、7.5、 9.0、12.0m,

第二节 管子的选用及其与管扳的连接

二、管子与管板的连接

管子与管板的连接方法有:胀接、焊接、胀焊接结合等。

列管式换热器虽在传热效率、紧凑性、金属消耗量等 方面均不如板式换热器,但其结构坚固、可靠程度高、适 应性强、材料范围广。

第七章 管壳式换热器

一、管壳式换热器的结构及主要零部件

管壳式换热器是把换热管束与管板连接后,再用筒体与管箱包 起来,形成两个独立的空间:管内通道及与其相贯通的管箱,称为 管程空间;换热管外的通道及与其贯通的部分,称为壳程空间。

一、管壳式换热器的分类

1、固定管板式换热器

第七章 管壳式换热器

固定管板式换热器

带膨胀节的固定管板式换热器

膨胀节的作用:减少热应力,吸收热膨胀差。

一、管壳式换热器的分类

第七章 管壳式换热器

补偿圈补偿-----固定管板式换热器

当壳体和管子之间的温差较大(60∽70℃ )且壳体 承受压力不太高时,可采用补偿圈(膨胀节)。

U型管式换热器结构图

3、U形管式换热器

第七章 管壳式换热器

2)适用场合:特别适用于管内走清洁而不易结垢的高温、高 压、腐蚀性大的物料。

U型管式换热管箱器 结构图

U型换热管结构图

一、管壳式换热器的分类

第七章 管壳式换热器

4、填料函式换热器

1)、结构特点:该换热器的结构与浮头式换热器的结构相似, 只是浮头伸到了壳体外,浮头与壳体之间采取填料函密封。

要求:管板硬度>管子 硬度,否则将管端退火后 再胀接。

液压胀管器

二、管子与管板的连接

第二节 管子的选用及其与管扳的连接

1、胀接

二、管子与管板的连接

固定管板式换热器

从结构上分

浮头式换热器 U形管式换热器

填料函式换热器

一、管壳式换热器的分类

第七章 管壳式换热器

1、固定管板式换热器

1)、结构特点:两块管板均与壳体相焊接(加入了热补偿 原件——膨胀节)。 2)、适用场合:适用于壳程介质清洁,不易结垢,管程需清

洗以及温差不大或温差虽大但是壳程压力不大的场合。 3)、优点:结构比较简单,造价较低。 4)、缺点:管外清洗困难,管、壳间有温差应力。

进行机械设计。

①壳体直径的决定和壳体壁厚的计算;

②换热器封头选择,压力容器法兰选择; ③管板尺寸确定;

④管子拉脱力的计算;

⑤折流板的选择与计算;

⑥温差应力计算。

此外还应考虑接管、接管法兰选择及开孔补强等。

第七章 管壳式换热器

第二节 管子的选用及其与管扳的连接

1、换热管的尺寸、规)根据不同的目的,换热器可以是热交换器、加热器、 冷却器、蒸发器、冷凝器等。

(3)衡量一台换热器好坏的标准:传热效率高,流体阻 力小,强度足够,结构可靠,节省材料,成本低,制造、 安装、检修方便。

(4)任何一种换热器不可能十全十美。

第一节 概论

第七章 管壳式换热器

概述:

板式换热器传热效率高、金属消耗量低,但流体阻力 大、强度和刚度差,制造、维修困难。

1、胀接 利用胀管器挤压伸入管板孔中的管子端部,使管端发生塑性 变形,管板孔同时产生弹性变形,取去胀管器后,管板与管 子产生一定的挤压力,贴在一起达到密封紧固连接的目的。

(a)胀管前

(b)胀管后

胀管前后示意图

第二节 管子的选用及其与管扳的连接

二、管子与管板的连接 1、胀接

适用范围:换热管为碳素钢,管板为碳素钢或低合金钢, 设计压力≤4MPa,设计温度≤300℃,管外径>14mm且无特 殊要求的场合。

便于清洗。

热。

管束一端可自由膨胀;造价 壳程内介质有外漏的可能; 填料函式 比浮头式低;检修、清洗容 壳程中不宜处理易挥发、易燃、

易 ; 填 函 处 泄 漏 能 及 时 发 现 。易爆、有毒的介质。

U型管式

只有一个管板 两程;

管束可以抽出 自由膨胀。

; 清

管 洗

程至 ;管

少 子

为 可

管内不便清洗; 管板上布管少,结构不紧凑,

1 列管式换热器的主要结构:

第七章 管壳式换热器

横 向 壳体、管板、管束、顶盖(封头)、挡板 纵 向

1 列管式换热器的主要结构:

第七章 管壳式换热器

2 列管式换热器的工作原理:

第七章 管壳式换热器

T1

t0(环境)

Tw

T

tw

t

t1

t2

T2

列管式

列管式换热器

一、管壳式换热器的分类

第七章 管壳式换热器

管外介质易短路,影响传热效 果; 内层管子损坏后不易更换。

三、管壳式换热器机械设计内容

第七章 管壳式换热器

设计一个比较完善的换热器,除满足传热方面的要求,还应该是传

热效率高、体积小、重量轻、消耗材料少,制造成本低,清洗、维护方便

和操作安全等。 管壳式换热器的设计,首先根据生产工艺条件确定换热

器的传热面积,同时选择管径、管长、决定管数、管程数和壳程数,然后