活性染料浸染棉织

活性染料染棉的工艺流程

活性染料染棉的工艺流程英文回答:The process of dyeing cotton with reactive dyesinvolves several steps. Firstly, the cotton fabric is prepared by scouring and bleaching to remove any impurities and improve the dye absorption. This is done by treatingthe fabric with a mixture of chemicals and washing it thoroughly. Once the fabric is ready, it is then immersedin a dye bath containing the reactive dye.The dye bath is prepared by dissolving the reactive dye in water along with a suitable amount of salt and alkali. The salt helps to increase the dye absorption by the fabric, while the alkali helps to create an alkaline environmentthat promotes the reaction between the dye and the fabric. The dye bath is heated to a specific temperature, usually around 50-60 degrees Celsius, to ensure optimal dye absorption.Once the fabric is immersed in the dye bath, it is agitated continuously to ensure even dye distribution. The fabric is usually left in the dye bath for a specific duration, typically around 30-60 minutes, to allow sufficient time for the dye to react with the fabric. During this time, the reactive dye forms covalent bonds with the cellulose fibers of the cotton fabric, resulting in a permanent coloration.After the dyeing process, the fabric is rinsed thoroughly to remove any excess dye and chemicals. This is done by washing the fabric in water multiple times until the rinse water runs clear. The rinsing process helps to remove any unreacted dye molecules and ensures that the fabric is free from any residual chemicals.Finally, the dyed fabric is dried either by air drying or using a drying machine. Once dried, the fabric is ready for further processing, such as finishing or garment production.中文回答:活性染料染棉的工艺流程包括以下几个步骤。

活性染料染全棉织物中常见疵病及预防措施

活性染料染全棉织物中常见疵病及预防措施1前言棉织物尤其是高档针织物用活性染料染色十分广阔,从目前形式看高质量、低成本、快速交货是工厂赖以生存的基础,因此如何减少棉织物的病疵,是我们的首要考虑因素。

然而要减少疵病的产生,不仅要考虑棉织物的质量,活性染料的好坏还必须要考虑到助剂、温度、PH值等多重因素。

本文对活性染料染棉织物常出现的病庛进行分析,并由此提出措施和方法[1]。

1.1活性染料的特点活性染料是在化学结构上带反应性基团的水溶性染料,在染色过程中,染料与纤维发生反应,最终生成共价键(酯和醚键),活性染料具有水溶性和直接性,根据结构不同又可分为X型、K型、KN型等,特点如下:(1)吸湿性能优良、手感柔软、穿着舒服(2)湿态强度大于干态强度,但整体上坚牢耐用(3)染色性能好,光泽柔和,有自然美感(4)耐碱,耐高温(5)抗皱性差,缩水率大1.2棉织物的特点棉织物是指以棉纱或棉型化纤混纺纱线织成的纺织品,特点如下:(1) 吸湿性能强,缩水率比较大,约为4%~10%(2)耐酸,织物对无机酸很不稳定,即使较弱的酸也会使棉织物受到破坏,但有机酸对棉织物作用微弱,几乎起不到破坏作用。

棉织物比较耐碱,一般弱碱在常温下对棉布不发生作用,但强碱作用后,棉布强度会下降。

常利用20%的烧碱液处理棉布,可得到“丝光”棉布。

(3)耐热性能一般,在阳光与大气中棉织物会缓慢地被氧化,使强力下降。

长期高温作用会使棉织物遭受破坏,但棉织物可以耐受125℃~150℃短暂高温处理。

(4)微生物对棉织物有破坏作用,表现在棉织物不耐霉菌。

1.3活性染料的染色理论染料之所以在较短时间内会如此快速的上染,是因为在活性染料中存在可与纤维发生反应的活性基。

活性染料的结构有别于其他染料,它们的结构可用下面的通式表示:S-D-B-R式中:S是水溶性基团;D为染料母体;B为桥基;R为活性基。

活性基是活性染料的核心,染色通过它与纤维发生化学键合,这一部分决定了活性染料的反应活性、固色率、色牢度和应用条件。

纯棉织物敏感色的活性染料轧染工艺

纯棉织物敏感色的活性染料轧染工

艺

纯棉织物敏感色的活性染料轧染工艺是一种特殊的活性染料应用,它主要用于棉类织物上,可以制作出多种颜色。

其原理是,将染料和染料固化剂混合,将混合物加入热水中,然后将织物浸泡在染料溶液中浸泡,使染料和织物紧密结合,最终形成固定颜色。

该工艺的优点在于可以制作出不同的颜色,还可以达到耐洗、耐磨的效果,织物也可以保持其原有的弹性和光泽。

但是,由于染料的使用,织物的透气性可能会受到影响。

另外,在染色过程中应尽量避免接触酸性物质,以免损坏染料,影响染色效果。

实验五活性染料浸染工艺实验(温度影响)

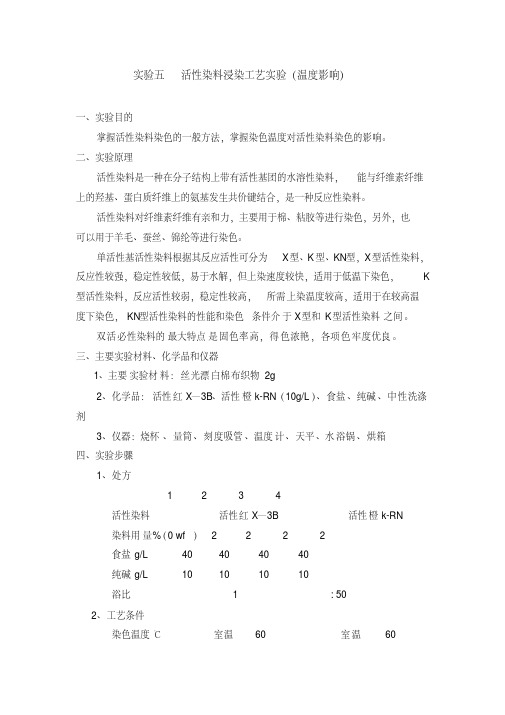

实验五活性染料浸染工艺实验(温度影响)一、实验目的掌握活性染料染色的一般方法,掌握染色温度对活性染料染色的影响。

二、实验原理活性染料是一种在分子结构上带有活性基团的水溶性染料,能与纤维素纤维上的羟基、蛋白质纤维上的氨基发生共价键结合,是一种反应性染料。

活性染料对纤维素纤维有亲和力,主要用于棉、粘胶等进行染色,另外,也可以用于羊毛、蚕丝、锦纶等进行染色。

单活性基活性染料根据其反应活性可分为X型、K型、KN型,X型活性染料,反应性较强,稳定性较低,易于水解,但上染速度较快,适用于低温下染色,K 型活性染料,反应活性较弱,稳定性较高,所需上染温度较高,适用于在较高温度下染色,KN型活性染料的性能和染色条件介于X型和K型活性染料之间。

双活必性染料的最大特点是固色率高,得色浓艳,各项色牢度优良。

三、主要实验材料、化学品和仪器1、主要实验材料:丝光漂白棉布织物2g2、化学品:活性红X—3B、活性橙k-RN(10g/L)、食盐、纯碱、中性洗涤剂3、仪器:烧杯、量筒、刻度吸管、温度计、天平、水浴锅、烘箱四、实验步骤1、处方1 2 3 4活性染料活性红X—3B 活性橙k-RN染料用量%(0 wf ) 2 2 2 2食盐g/L 40 40 40 40纯碱g/L 10 10 10 10浴比 1:502、工艺条件染色温度℃室温 60 室温 60染色时间 min 30 30 30 30固色温度℃室温 90 室温 90固色时间min 30 30 30 303、工艺曲线①活性红X—3B染色入染 NaCl NaCO3室温 15min 15min 30min 水洗、皂煮(中性洗涤剂2g/LNaCO32g/L)95℃、10min 浴比1:30 水洗、烘干图 7-1 活性红X—3B染色工艺曲线②活性橙k-RN染色纯碱90℃ 30 min入染食盐水洗、皂煮60℃ 15min 15min 水洗烘干图7-2 活性橙k-RN染色工艺曲线五、注意事项1、用水配制染料溶液,先将染料用少量水调和,再加蒸馏水溶解,必要时可加热来加快溶解。

活性染料染棉PPT

洗,水洗,烘干)

注:1.皂洗的目的是为了去除浮色染料,否 则牢度不佳。 2.固色一般用:纯碱。

(2)工艺配方:

(促染) (固色)

活性染料: x% 元明粉: 10-50g/L 纯碱: 5-25g/L

(3) 工艺条件 织物:2.00g , 浴比:1:40

2.余色原理

橙色与蓝色互为余色 绿色与红色互为余色 紫色与黄色互为余色

注:光线刚好相反。

3.用余色原理来调色

① 实验室操作,需要一块蓝紫色的棉织物颜色调 暗一点,需加入什么颜色?

加少量黄色染料。 ② 大生产中染缸里的织物颜色偏红,则如何调色? 加少量的蓝色和黄色染料。

(“宁少勿多”原则,加1%起)

T上染=60 ℃ t =20-30min T固色=60 ℃ t =30-40min

二、工艺计算

1、染小样计算

ቤተ መጻሕፍቲ ባይዱ

例题:活性染料浸染棉织物配方如下:

活性红B-3BF

0.7%

活性兰 B-2GLN 0.8%

元明粉

20g/L 试计算配方中各组分的

纯碱

10g/L 实际用量(织物2.00g,

浴比1:40)

解:活性红B-3BF的用量为: 2×0.7%=0.014 g

谢谢光临

从以上两个方面分析:用小样配方来放大样需要进行 修改。

一般要乘以95%-98%

[难点分析]

1.三原色拼色情况 红色+ 蓝色 → 紫色 红色+ 黄色 → 橙色 蓝色+ 黄色 → 绿色 红色:黄色:蓝色= 1:1:1 → 灰色(或黑色) 红色:黄色:蓝色= 2:1:1 → 红灰(咖啡) 红色:黄色:蓝色= 1:2:1 → 黄灰(棕色) 红色:黄色:蓝色= 1:1:2 → 蓝灰(橄榄)

活性染料浸染棉织物单色来样打样

活性染料浸染棉织物单色来样打样来样打样,即仿色打样,是织物染色大生产前的先锋实验。

其目的是通过小样实验,找出能够达到客户质量要求,并且质量稳定、经济性又好的最佳染色用料、染色工艺和染色配方,将其作为大样投产时的工艺依据。

实践证明,仿色小样的成功是大样染色成功的前提与保证。

来样打样过程必须根据加工对象选择染料和助剂,制定合适的染色工艺,确定准确的染色配方。

仿色打样是印染厂的基础性工作,直接关系到大生产的综合效果。

作为仿色打样人员应具有一定的配色理论知识,掌握打样的基本流程和工艺。

活性染料对纯棉织物来样打样,是根据塔式样卡中的颜色的变化趋势,染色中用同种染料的不同颜色以一定比例进行混合进行拼色。

通过简单的实验了解仿色打样的基本知识,通过对色三角的认识,以及对来样的分析就能打出符合标准的样品。

1、单色样布蓝色黄色红色2、根据单色样色卡,初步确定染色配方配方初步为:活性红 2.1%元明粉 40g/L纯碱 20g/L3、染色操作根据染色工艺,染出小样(具体见任务2)4、对色染色结束后,将染好的小样经水洗后处理烘干后,与来样进行对色,为了保证对色结果的一致性,在视觉评定颜色时,必须在客户指定的光源下对色,以避免因光源不标准或光源不同而造成视觉上的差异。

标准灯箱应正确放置,使用时先将窗帘拉上隔离所有光源,将小样与来样并列在同位置对色,位置在箱子中间以90度放置,对色距离随颜色深浅在0cm—25cm做适度调整,对色角度以不反光为原则,箱内不可多放其它布料,并保持滤镜玻璃光亮,标准灯箱先用UV光源检查布块是否带荧光。

常用的标准光源有:D65; TL84、 CWF等,选用合适的对色角度:光源角度 45 度,视角 0 度。

对色后,做好记录。

确定是否来样打样成功。

如不成功,则修改配方,重新进行来样打样。

干货活性染料染棉色泽较深较暗,色泽不亮,碱剂、氧漂、氯漂减色处理技术工艺

干货活性染料染棉色泽较深较暗,色泽不亮,碱剂、氧漂、氯漂减色处理技术工艺棉织物经活性染料染色后,倘若色泽较深、较暗或光头较足,直接“加色”修色会导致色泽更深。

所以,只能采用先“减色”再加色的方法进行修色。

即先将色泽减浅,再根据需要加色修色。

1碱剂减色法此法是将准备修色的织物,在纯碱或烧碱的沸温溶液中进行处理。

1、碱剂减色原理活性染料与棉纤维之间在染色过程中形成的化学结合键,在高温碱性浴中会发生不同程度的水解断键,原本固着在纤维上的染料会脱落下来,而产生减色(变浅)效果。

有些活性染料在高温碱性浴中,不仅发生断键落色,染料母体中的发色团也会产生破坏而消色。

染料-纤维结合键的耐酸碱稳定性(表1)表1 活性染料-纤维素纤维结合键的耐酸碱稳定性注:① 染料用量1%(owf);② 处理条件:浴比l:60,红外线染样机;100℃处理60min,水洗,二次高温皂洗、水洗、烘干;Datacolor SF 600X测色仪测染色物的相对得色深度。

③ pH值以冰醋酸和烧碱液调整。

结果分析:❶在常用中温型活性染料中,无论是带乙烯砜活性基的染料,或带一氯均三嗪活性基的染料,还是带异双活性基的染料,其耐酸稳定性都远远高于耐碱稳定性。

❷活性艳蓝KN-R、活性翠蓝B-BGFN等乙烯砜型染料和活性红M-3BE等异双活性基染料,在碱性条件下处理,染色物的表面色深会严重变浅,而处理残液的色泽也相应变深。

这表明,这两种类型的染料在碱性条件下所发生的化学变化,主要是染料.纤维结合键水解断裂,从而导致大量染料溶落。

❸以B-6GLN为代表的活性嫩黄却与众不同。

在以上酸性条件下处理,染色物的表面色深几乎不下降。

而在以上碱性条件下处理,染色物的表面色深下降严重,而相应的处理残液的色泽却很淡,几乎是无色。

这表明活性嫩黄色染料,在以上碱性条件下所发生的化学反应,主要是染料母体结构中的发色体系遭到破坏而消色,并非只是染料-纤维结合键断裂而落色。

这里有两点值得注意:第一,碱剂减色率的高低,随处理条件(如碱性的强弱、处理温度的高低、处理时间的长短等)的不同而不同。

活性染料浸染染棉实验讲解

活性染料浸染染棉实验讲解2掌握了解活性染料浸染染棉工艺重点:一浴二步法浸染工艺难点:一浴二步法浸染工艺讲授活性染料浸染染棉工艺一浴二步法:(一)工艺流程(二)工艺处方(三)工艺条件(四)计算(五)皂洗1、写出一个活性染料一浴二步法浸染棉的工艺2、活性染料浸染棉纱线配方如下:活性红3BS 0.6% 活性黄3RS 0.8%活性兰B-2GLN1.2% Na2SO430 g/lNa2CO315 g/l(纱线重300千克,浴比1:15)试计算各组分实际用量。

介绍这学期的新课内容 新课: 第一课时活性染料浸染染棉工艺 一、一浴二步法: (一)工艺流程织物准备→染色→固色→水洗→皂洗→水洗→烘干 (二)工艺处方活性染料 X %(0.05%、0.1%、0.4%、0.8%、1.2%、1.5%、2.0%、3.0%) Na 2SO 4 15-50 g/l Na 2CO 3 8-20 g/l (三)工艺条件 织物:2克 浴比:1:40染色温度:60 ℃(烧杯内) 染色时间: 30 min 固色温度:60℃(烧杯内) 固色时间:30min (四)计算1、移液管移取的染液量:染液量=织物重(g )*染料用量(%)*1000/母液浓度(g/l ) 例:染料用量1%,母液浓度2g/l ,织物重2g 2*1%*1000/2=10ml 同理可得:0.05%――――0.5ml0.4%---------4ml (依次类推)第二课时2、助剂量求体积:浴比=1:40=2:V V =80ml =0.08LNa 2SO 4 15-50 g/l 称取:15*0.08=1.2g ;50*0.08=4g Na 2CO 3 8-20 g/l 称取:8*0.08=0.64g ;20*0.08=1.6g 染料用量<0.05%,用助剂10 g/l助剂化料浓度为10%(100 g/l )分别吸取: Na 2SO 4 12-40ml Na 2CO 3 6.4-16ml 3、染料,助剂的用量(五)皂煮肥皂 2 g/l 织物 1g/块 T 95 ℃t 5 min浴比1:40 小结:作业:。

棉针织物活性染料染色工艺设计探讨

要想得到好的染色质量,除

会降低色泽鲜艳度和染料溶解

验,合乎纯净的质量要求。

选用合乎要求的染料外,还需有

度。电解质的质量影响得色量及

碱的强度和加碱量的测定,

合乎染色要求的水质、染化助剂、

染色重现性。染色用电解质质量

加碱10 min后检测DH值,固色

坯帮≮设备,这样才能使设计的工

要求不含Ca、Mg离子,溶液呈中

色过程中染料与纤维的反应性2染色工艺程序设计反应速率染料在纤维上的固色审查定单中染色产品的质量要求一确定染色牢度和其他质量技术指标一前处理工艺设计一染料选用一染机选用一染色小样试验一染色中样试验一对色样色牢度及各项物理指标测试一设计大样染色工艺一大样染色试验一核对色光牢度等指标一确定正式率决定染色加工的性质和条件并与染料的溶解度直接性扩散性稳定性有关由于活性基在活性染料结构中占有决定性的地的要求各染料公司推出的采用金属络合为母体的染料色泽鲜位所以研究活性基的性质对于掌握染色机理设计合理的工艺艳

二氟一-氯嘧啶 乙烯砜基

二氯喹恶啉

在三氯嘧啶的基础上引人不同的取代基能改变活性基的反应性,从而改进它的一系列性能,如在2、4氯的 位置上用更活泼的氟来取代,形成=氟一氯嘧啶的活性基(Drimarene K),使它具有中等的反应活泼性,而有较 高的固色率,更重要的是它与纤维的结合键有很好的耐酸和耐碱的水解稳定性。嘧啶基活性染料活性好,键稳 定但价格贵,适合于高档针织物染色。

均三嗪和乙烯砜复合型的活性染料适于高档针织品染色的结论。

叙词 棉纱 针织物 二氯均三嗪活性染料 染色 探讨

1前言

染色工艺、审批后同标准色样一

中的作用见表2。

由于科技的飞速发展,生产

起下达、批量生产。

4不同染料母体与活性染料性

活性染料对棉针织物进行染色时必须注意的问题

活性染料对棉针织物进行染色时必须注意的问题

活性染料对棉针织物进行染色时必须注意的问题

活性染料是棉针织物染色的最佳染料。

一般采用吸尽法与冷堆法。

前处理∶由于在编织棉针织品时使用编织油,为此精练、漂白处理时,在去除棉所含杂质的同时,还必须充分去除编织油。

使用助剂∶为了防止褶皱定形以及渗透不匀,并用浴中柔软剂是非常有效的。

此外,使用硬水染色时,有可能降低染料的溶解稳定性。

使用金属螯合剂能有效防止上述现象的发生。

染色配方∶与所使用的染料对应的最佳温度、pH条件有关,为此,请参照染料生产商推荐的配方。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 2 羟基可以和活性染料中的活性基反应,形

成共价键,因此棉织物染色后色牢度好。

• 3 棉织物本身牢度不够,易脆损。要防止风

干脆损。

• 4 棉织物怕酸不怕碱,因此染色条件必须在

碱性条件下进行。

三 染色原理

• 1 直接性:(浸染时,上染纤维的能力) • 活性染料结构简单,则直接性小 • 范德华力和氢键小,未能使大部分染料上

作业

• 1 计算当活性染料浓度为0.7%时,须移取

染液多少毫升,加元明粉和纯碱各几克?

• 2 简述活性染料浸染棉织物染色原理。

谢谢光临

Thanks for your coming!

五 ቤተ መጻሕፍቲ ባይዱ艺分析

• 1 工艺配方计算

• 例如: 活性染料: 0.5 % → 5ml

•

Na2SO4: 10 g/L → 1 g

•

Na2CO3: 5 g/L → 0.5g

•

水: →

95ml

•

100ml

2 配方中各助剂的作用

• 元明粉的作用:促染 • 促染: 将染液中的染料加速上染到纤维上

去。

• 纯碱的作用:固色 • 固色:在碱性条件下,使活性基和羟基反

活性染料浸染棉织物

主讲人:王国栋老师

一 活性染料

• 1 定义:

结构简单,含有活性基团,水溶性,阴离子染料。

• 2 应用及特点:

广泛应用于棉织物染色和印花。 色泽鲜艳,色谱齐全,色牢度强

• 3 分类:

X型活性染料 K型活性染料(适合印花) KN型活性染料 M型活性染料(目前常用)

二 棉织物的性能

• 1 分子结构中含有大量的羟基(—OH),

应形成共价键。

3 拼色分析

• 红色+ 蓝色 → 紫色 • 红色+ 黄色 → 橙色 • 蓝色+ 黄色 → 绿色 • 红色:黄色:蓝色= 1:1:1 → 灰色(黑色) • 红色:黄色:蓝色= 2:1:1 → 红灰(咖啡) • 红色:黄色:蓝色= 1:2:1 → 黄灰(棕色) • 红色:黄色:蓝色= 1:1:2 → 蓝灰(橄榄)

染,

• 必须加元明粉促染。 • 2 结合力 (染料与纤维之间) • 在碱性(加纯碱)条件下,活性基 和 羟

基(—OH)反应形成共价键(牢度强)。

四 染色工艺

• 1 工艺流程: • 织物 → 染色 → 后处理 • 2 工艺配方: • 活性染料: x% • Na2SO4: 10—50 g/L • Na2CO3: 5—25 g/L • 3 工艺条件: • 织物 2 g , 浴比: 1:50 • T 上染= 60℃, t上染= 20—30 min • T 固色= 60℃, t固色= 30—40 min

小结及注意点

• 1 活性染料在碱性条件下,与棉纤维上的羟基反

应,形成共价键,同时也会产生部分染料水解 (水H2O——H—OH)。使染料利用率下降。

• 2 在实际生产中浴比要比打小样的时小的多,一

般为1:15到1:20,水少加了,匀染性有一定影 响。

• 3 活性染料浸染棉针织物,棉纱,棉散纤维,对

于机织物主要用轧染染色。