氧化焙烧与硫酸化焙烧

焙烧试验2

(四)投笼

投笼要分批进行,每批可相隔2小时左右,一般笼子在炉内留时间约 6~9小时,投笼后5小时就要做好收笼准备。投笼地点在炉顶装料口处。

(五)收笼

收笼地点在炉下两侧搬出机上,投笼5小时后,派专人在搬出机处值 班,每班需2~3人。值班人员对于收笼要特别注意,以避免丢失,已经 破裂的笼子亦需拣出,核对投笼和收笼数量。冬季搬出周围水汽弥漫, 观察矿笼不便,可用管引煤气点燃,以驱散水汽。 (六)试验记录 出炉的每个笼子均需贴上标签,注明出炉时间,以便检查不同焙烧 时间的焙烧矿质量。

也就是说理论上焙烧矿还原度为42.8%时 质量最佳。如R值大于42.8%,说明矿石过还 原,小于42.8%则欠还原。无论是过还原还是 欠还原,矿石的磁性均降低。 据实践得知,不同类型和不同粒度的矿 石,其最佳还原度并不一致。如对于鞍山赤 铁石英岩的焙烧,当矿石粒度为75%~10毫米 时,还原度达52%左右时选别效果较好。

在焙烧试验时,尚需注意以下事项:

1、焙烧矿样必须放在炉内高温带; 2、热电偶插放位置要恰当,不能太深,也不 能太浅; 3、经常检查瓷管,如坏了漏气,必须马上更 换; 4、如矿样含结晶水高,应先预热,去掉水份, 并使物料较疏松有利于还原。

四、实验室还原焙烧试验结果应用于工业生 产的有关问 题

1、试验室焙烧试验结果,可以说明这种铁矿石磁化焙 烧的可能性及指标,所得到的适宜焙烧条件,可供工业焙 烧炉设计参考。 2、影响磁化焙烧的因素很多,只能抓住温度和时间、 矿石粒度、热工制度等,小型试验与大型试验就有很大差 距,在试验室条件下,只能抓住温度和时间、还原剂种类 和用量这几个主要矛盾进行试验。试验室焙烧试验结束后, 必须进行扩大试验,将来生产上用什么样炉型结构,扩大试验 就在什么样炉型结构上进行。

硫化锌精矿中各个组分在焙烧时的行为

式(3)反应为可逆反应,在温度低于500℃时反应向右进行,温度高于6 00℃时反应向左进行,故在沸腾焙烧过程中焙烧温度均在850℃以上,实际上气相中的三氧化硫是很少的。

反应式(4)表明,当气相中有SO3存在时,氧化锌才生成为硫酸锌,而硫酸锌在高温时又分解为氧化锌和三氧化硫,温度在800℃以上时分解十分剧烈。

硫酸锌生成的条件及数量,取决于焙烧温度及气相成分,即温度低、SO3浓度高时,形成的硫酸锌就多,当温度高、SO3浓度低时,硫酸锌发生分解,趋向于形成氧化锌。

由上述硫酸锌与氧化锌生成的条件可知,氧化焙烧与硫酸化焙烧在操作上的基本区别是:(1)硫酸化焙烧的温度(850℃~900℃)比氧化焙烧的温度(1050℃~l100℃)要低;(2)硫酸化焙烧所产生的炉气中,SO3的浓度要比氧化焙烧时高,所以硫酸化焙烧时要求供给较大的过剩空气量,以强化焙烧过程;(3)硫酸化焙烧要求炉气与炉料接触良好,并要求炉料在炉内停留时间较长。

总之,硫化锌在850℃~900℃的温度下进行焙烧,大部分生成氧化锌(Zn O)和少量的硫酸锌(ZnSO4)、硅酸锌(ZnO·SiO2)、铁酸锌(ZnO·Fe2O3),还有少量的硫化锌未被氧化。

2.3.5.2硫化铅铅在锌精矿中主要以硫化铅(PbS)形态存在,硫化铅又叫方铅矿,它在焙烧时按下列反应式进行反应。

PbS+2O2 ==PbSO43PbSO4+PbS ==4PbO+4SO2PbO+SO3==PbSO4硫化铅在焙烧过程的行为与硫化锌相似,所形成的硫酸铅在800℃以上时大量分解为氧化铅。

硫化铅的熔点约为l 120℃,熔化后具有很好的流动性,进入炉子的砖缝中。

硫化铅在600℃时开始挥发,800℃时大量挥发,当PbS挥发到炉子上部及炉气管道中时又被氧化成氧化铅。

而氧化铅要在900℃时才大量挥发,所以硫酸化焙烧脱铅率低。

氧化铅是一种很好的助熔剂,它能与许多金属氧化物形成低熔点共晶化合物,如硅酸铅(PbO·SiO2)、铁酸铅(PbO·Fe2O3)、铅酸钙(CaO·PbO6)、铅酸镁(MgPbO6),这些低熔点共晶化合物是极为有害的,它在800℃时就开始熔化,严重时引起炉料在沸腾炉中结块和在烟道中结块的现象,从而使操作恶化,焙烧脱硫不完全,因此要求配料时混合锌精矿含铅不超过2%。

化工工艺学——名词解析

名词解释:1. 焙烧:将矿石、精矿与空气、氯气、氢气、甲烷、CO、CO2等气体或加入添加剂反应,加热至低于炉料的熔点,发生氧化、还原或其他化学反应的单元过程。

目的是改变其化学组成或物理性质。

分类:氧化焙烧,硫酸化焙烧,挥发焙烧,氯化焙烧,还原焙烧,氧化钠化焙烧。

2. 锻烧:在低于熔点的适当温度下,加热物料,使其分解,并除去所含结晶水、二氧化碳或三氧化硫等挥发性物质的过程。

即为不加添加剂的焙烧。

作用:分解矿石,活化矿石,脱除杂质,晶型转化。

3. 烧结:在高于炉料熔点下,配加还原剂、助熔剂的化学转化过程。

4. 浸取:应用溶剂将固体原料中可溶组分提取出来的单元过程。

分类:酸浸取,碱浸取,水浸取,盐浸取。

5. 复分解(沉淀/结晶):在钾肥、复肥、无机盐工业中,不同离子的两种盐在液相或液-固中进行离子交换,生成另外两种盐的反应过程。

分类: 熔融结晶,过饱和结晶。

6. 裂解(裂化):有机化合物受热分解和缩合生成相对分子质量不同的产品的过程。

7. 氯化: 在有机化合物分子中引入一个或多个氯原子的反应。

分类: 取代,加成,氧氯化,裂解。

8. 烷基化:在有机化合物分子中的氮、氧、碳、金属或非金属硅、硫等原子上引入烷基R-或芳烃基的反应。

分类: 热烷基化,催化烷基化9. 水解:无机或有机化合物与水作用起反应的过程。

水合(水化):将水分子加入反应物分子内的过程。

10. 羰基合成(OXO):在有机化合物中引入羰基(>C=O)的反应。

11. 甲基叔丁基醚(MTBE)在汽油中添加醚类,不仅可以提高汽油的辛烷值,还能改善汽车的行车性能,减少CO的排放。

12. 煤的干馏(热分解):煤在隔绝空气条件下加热至较高温度时,所发生的一系列物理变化和化学变化的复杂过程。

阶段:第一阶段(25℃-300℃)脱水,脱气(CH4,CO2,N2);第二阶段(300℃-600℃)半焦,煤气,焦油;第三阶段(600℃-1000℃)半焦形成焦炭,缩合反应为主13. 低温干馏: 煤在终温为500℃-700℃的干馏过程。

化学选矿复习题

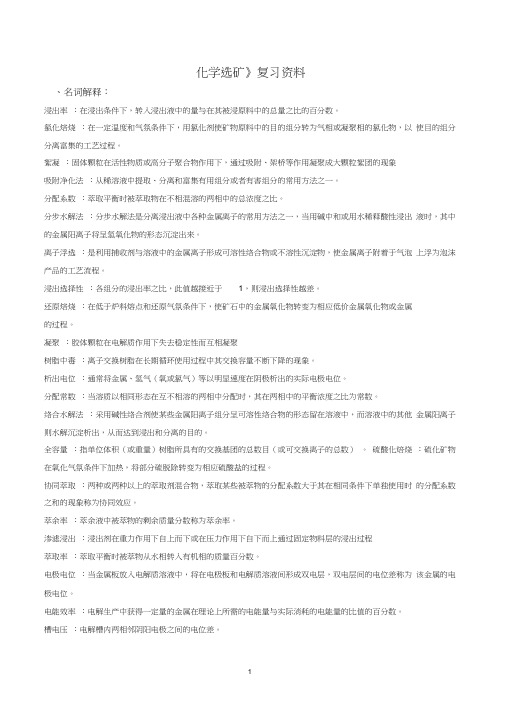

化学选矿》复习资料、名词解释:浸出率:在浸出条件下,转入浸出液中的量与在其被浸原料中的总量之比的百分数。

氯化焙烧:在一定温度和气氛条件下,用氯化剂使矿物原料中的目的组分转为气相或凝聚相的氯化物,以使目的组分分离富集的工艺过程。

絮凝:固体颗粒在活性物质或高分子聚合物作用下,通过吸附、架桥等作用凝聚成大颗粒絮团的现象吸附净化法:从稀溶液中提取、分离和富集有用组分或者有害组分的常用方法之一。

分配系数:萃取平衡时被萃取物在不相混溶的两相中的总浓度之比。

分步水解法:分步水解法是分离浸出液中各种金属离子的常用方法之一,当用碱中和或用水稀释酸性浸出液时,其中的金属阳离子将呈氢氧化物的形态沉淀出来。

离子浮选:是利用捕收剂与溶液中的金属离子形成可溶性络合物或不溶性沉淀物,使金属离子附着于气泡上浮为泡沫产品的工艺流程。

浸出选择性:各组分的浸出率之比,此值越接近于1,则浸出选择性越差。

还原焙烧:在低于炉料熔点和还原气氛条件下,使矿石中的金属氧化物转变为相应低价金属氧化物或金属的过程。

凝聚:胶体颗粒在电解质作用下失去稳定性而互相凝聚树脂中毒:离子交换树脂在长期循环使用过程中其交换容量不断下降的现象。

析出电位:通常将金属、氢气(氧或氯气)等以明显速度在阴极析出的实际电极电位。

分配常数:当溶质以相同形态在互不相溶的两相中分配时,其在两相中的平衡浓度之比为常数。

络合水解法:采用碱性络合剂使某些金属阳离子组分呈可溶性络合物的形态留在溶液中,而溶液中的其他金属阳离子则水解沉淀析出,从而达到浸出和分离的目的。

全容量:指单位体积(或重量)树脂所具有的交换基团的总数目(或可交换离子的总数)。

硫酸化焙烧:硫化矿物在氧化气氛条件下加热,将部分硫脱除转变为相应硫酸盐的过程。

协同萃取:两种或两种以上的萃取剂混合物,萃取某些被萃物的分配系数大于其在相同条件下单独使用时的分配系数之和的现象称为协同效应。

萃余率:萃余液中被萃物的剩余质量分数称为萃余率。

焙烧

焙烧焙烧与煅烧是两种常用的化工单元工艺。

焙烧是将矿石、精矿在空气、氯气、氢气、甲烷和氧化碳等气流中不加或配加一定的物料,加热至低于炉料的熔点,发生氧化、还原或其他化学变化的单元过程,常用于无机盐工业的原料处理中,其目的是改变物料的化学组成与物理性质,便于下一步处理或制取原料气。

煅烧是在低于熔点的适当温度下,加热物料,使其分解,并除去所含结晶水、二氧化碳或三氧化硫等挥发性物质的过程。

两者的共同点是都在低于炉料熔点的高温下进行,不同点前者是原料与空气、氯气等气体以及添加剂发生化学反应,后者是物料发生分解反应,失去结晶水或挥发组分。

烧结也是一种化工单元工艺。

烧结与焙烧不同,焙烧在低于固相炉料的熔点下进行反应,而烧结需在高于炉内物料的熔点下进行反应。

烧结也与煅烧不同,煅烧是固相物料在高温下的分解过程,而烧结是物料配加还原剂、助熔剂的化学转化过程。

烧结、焙烧、煅烧虽然都是高温反应过程,但烧结是在物料熔融状态下的化学转化,这是它与焙烧、煅烧的不同之处。

焙烧1. 焙烧的分类与工业应用矿石、精矿在低于熔点的高温下,与空气、氯气、氢气等气体或添加剂起反应,改变其化学组成与物理性质的过程称为焙烧。

在无机盐工业中它是矿石处理或产品加工的一种重要方法。

焙烧过程根据反应性质可分为以下六类,每类都有许多实际工业应用。

(1) 氧化焙烧硫化精矿在低于其熔点的温度下氧化,使矿石中部分或全部的金属硫化物变为氧化物,同时除去易于挥发的砷、锑、硒、碲等杂质。

硫酸生产中硫铁矿的焙烧是最典型的应用实例。

硫化铜、硫化锌矿的火法冶炼也用氧化焙烧。

硫铁矿(FeS2)焙烧的反应式为:4FeS2+11O2=2Fe2O3+8SO2↑ 3FeS2+8O2=Fe3O4+6SO2↑生成的SO2就是硫酸生产的原料,而矿渣中Fe2O3与Fe3O4都存在,到底那一个比例大,要视焙烧时空气过剩量和炉温等因素而定。

一般工厂,空气过剩系数大,含Fe2O3较多;若温度高,空气过剩系数较小,渣成黑色,且残硫高,渣中Fe3O4多。

金矿铁矿化学选矿方法

金矿、铁矿选矿厂化学选矿方法一、化学选矿化学选矿法是利用化学作用将矿石中有用成分提取出来的方法。

它包括各种形式的焙烧、浸出、溶剂萃取、离子交换、沉淀、电沉积、离子浮选等等。

下面作简单介绍:1、焙烧法除前面系列介绍的弱磁性铁矿石的磁化焙烧外,这里再介绍几种其它形式的焙烧法。

(1)氧化焙烧辉钼矿的焙烧氨浸可以作为氧化焙烧的例子。

辉钼矿经氧化焙烧后生成三氧化钼,用氨浸出时生成钼酸铵进入溶液,与不溶物加以分离。

溶液经浓缩结晶得到钼酸铵晶体,或加酸酸化生成钼酸沉淀,从而与可溶性杂质分离,二者经焙烧后都生成纯净的三氧化钼,然后用氢还原法生成金属钼。

(2)硫酸化焙烧硫酸化焙烧指的是金属硫化矿经氧化焙烧生成硫酸盐,然后用水浸出的分离过程。

金属硫酸盐在高温下易分解成金属氧化物和三氧化硫。

但各种金属硫酸盐分解温度不同,如铁的硫酸盐约在550℃发生分解,而铜、钴、镍的硫酸盐则需在700℃以上才发生分解。

通常利用这种差别可以从含铜、钴、镍的黄铁矿中分别提取铜、钴、镍。

这时需将黄铁矿的氧化焙烧温度控制在700℃以下。

焙烧生成的气体产物的二氧化硫(与部分三氧化硫)用于制造硫酸。

焙烧残渣则用水浸出。

其中的硫酸铜、钴或镍进入溶液后,再作进一步分离。

(3)酸性焙烧酸性焙烧指用浓硫酸、硫酸氢钠等作酸性溶剂,与矿石一起焙烧,从而使其中的有用成成分生成生成可溶性的硫酸盐的过程。

生成的硫酸盐用水浸出,作进一步处理。

例如,用浓硫酸分解氟碳铈精矿的过程就是酸性焙烧的过程。

(4)碱性焙烧碱性焙烧是指用碳酸钠、硫酸钠等作碱性溶剂与矿石一起焙烧,使其中有价成分生成水溶性的钠盐的过程。

随后钠盐用水浸出,作进一步的处理。

例如,含钒磁铁矿加碳酸钠(或硫酸钠)制成球团,在竖炉中焙烧生成钒酸钠,用水浸出后,加酸沉淀为偏钒酸,过滤后回收之。

(5)氯化焙烧氯化焙烧是在高温下用氯化剂与矿物发生化学作用,使其中的元素生成氯化物,再利用各种元素氯化物挥发温度的不同,而将其分离的过程。

酸化焙烧法

酸化焙烧法

酸化焙烧法是一种处理含金属硫化矿的方法,主要用于提取金、银等贵金属。

该方法包括两个主要步骤:酸化和焙烧。

在酸化过程中,矿石与硫酸或盐酸等酸性物质混合,使矿石中的硫化物转化为相应的硫酸盐或氯化物。

这一过程可以有效地破坏矿石的结构,使金属矿物暴露出来,便于后续的提取。

焙烧过程是在高温下对酸化后的矿石进行热处理。

这一过程可以进一步破坏矿石的结构,使金属矿物更加集中。

同时,焙烧过程中产生的二氧化硫等气体可以被回收利用,减少环境污染。

酸化焙烧法具有处理能力强、回收率高、环保性能好等优点。

但是,该方法也存在一些问题,如酸化过程中可能产生有毒气体,焙烧过程中能耗较高等。

因此,对于不同的矿石性质和环境保护要求,需要选择适当的处理方法。

4各种硫化物焙烧在冶金中的用途和特点(精)

5.1.4 各种硫化物焙烧在冶金中的用途和特点 氧化焙烧产物多用于火法冶炼,而硫酸化焙烧产物多用于湿 法浸出。 在以上各种焙烧过程中,所用氧化剂都是空气或富氧空气。 因为任何此类型的焙烧过程都是固相与气相间的多相反应过 程。另外,硫化物的焙烧是放热过程,因此,焙烧一般可以在不 加外热或加很少外热的条件下自动进行。这后一点与吸热的 离解和煅烧过程是不同的。几乎所有金属硫化物的氧化焙烧 反应和硫酸化焙烧反应的标准吉布斯自由能都是一个很大的 负值。因此从热力学角度看,金属硫化物的这些反应在工业 焙烧条件下都能自动进行。果不同金属硫化物处于同一焙 烧体系中,那么它们氧化过程的先后次序为:吉布斯自由能 负值大的反应优先进行。与上述两类应不同,在焙烧条件下, 只有极少数金属硫化物的氧化还原焙烧反应能自动进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

立志当早,存高远

氧化焙烧与硫酸化焙烧

硫化矿物在氧化气氛条件下加热,将全部(或部分)硫脱除而转变为相

应的金属氧化物(或硫酸盐)的过程,称为氧化焙烧(或硫酸化焙烧)。

硫化

矿物在空气中加热时是进行部分硫酸化焙烧还是全氧化焙烧,全取决于焙烧条件。

在焙烧条件下,金属硫化矿物发生的主要反应为:2MS+3O2=2MO+2SO2 2SO2+O2===2SO3 MO+SO3===MSO4 式中MS——金属硫化物;MO——金

属氧化物;MSO4——金属硫酸盐。

氧化焙烧时,金属硫化物转变为金属氧

化物和二氧化硫的反应是不可逆的,其他的反应上可逆的。

上述各反应式的平

衡常数分别为:

式中Pso2——炉气中二氧化硫的分压;Po2——炉气中氧气的分压;

Pso3——炉气中三氧化硫的分压;Pso3(MSO4)——金属硫酸盐的分解压。

[next]

焙烧时炉气中Pso3 和Pso3(MSO4),与温度的关系如图1 所示。

图中曲线可知,当温度较低和炉气中有较高的三氧化硫浓度时,金属硫化物将转变为相

应的金属硫酸盐。

当温度升至700~900℃时,硫化物将氧化为相应的金属氧化物。

由于各种金属硫酸盐的分解温度和分解自由能不同,控制焙烧温度和炉气

成分即可控制焙烧产物的组成,以达到选择性硫酸化焙烧的目的。

如680℃时

的Cu-Co-S-O 系的状态图如图2 所示,图中实线为Co-S-O 系,虚线为Cu-S-O 系,若炉气组成为8%SO2、4%O2,则铜钴硫化物均转变为相应的硫酸盐,可产出97%的可溶铜和93.5%的可溶钴。

若焙烧条件控制在A 区,则只产出可溶性硫酸钴和不溶于水的氧化铜。