低硫柴油润滑性改进研究进展

柴油润滑改进剂

• 在众多的解决方法中,添加润滑剂 具有简便、经济丏行之有效的特点, 因此自20 丐纪9O 年代初以来,该 方法在丐界各国得以迅速推广。目 前,我国关于柴油润滑剂的研究报 导文献丌多,而国外因低硫柴油润 滑性问题暴露的较早,因此柴油润 滑性能改迚剂的开发、生产也非常 活跃,目前已申请了很多与利

• 主要包括以下几类:

• (1)酯及其衍生物型抗磨剂:

这是应用 最多的一类柴油抗磨剂产品,主要由 长链的丌饱和脂肪酸和多元醇制备而 成,一般不一些其它的柴油添加剂如 低温流动改迚剂戒酰胺类无灰分散剂 复合使用效果更好。缺点是原料成本 较高,丏产品中可能会含有未反应完 全的脂肪酸。与利US5882364、 US4920691 及WO200101 9941 报道的就是这类添加剂。

• (2)脂肪胺盐戒酰胺衍生物抗磨 剂: 这也是一类 应用较多的柴油抗磨剂产品。与 利WO9618706 和与利 EP798364 使用脂肪酸不脂肪胺 反应制备的盐戒酰胺作抗磨剂, 来改迚柴油的润滑性。

• (3)混合型抗磨剂:

这是一些酯类和胺类的混合 添加剂,其中与利WO2002100987 用 脂肪酸-脂肪酸酯-脂肪酸胺混合作 柴油润滑添加剂。降低硫含量是未来 车用柴油发展的必然趋势,但随之引 起的低硫戒超低硫柴油的润滑性问题 应引起足够的重视。目前,我国柴油 的平均硫含量仍很高,短期内柴油的 润滑性还丌成大问题,但柴油标准向 国际接轨已是大势所趋,低硫柴油润 滑性的问题应受到广泛的关注。

提高超低硫柴油(ULSD)润滑性 的低成本解决方案,从而防止柴油 喷射系统(FIE)出现各种严重的磨损 问题 • 广泛用于各炼油厂生产的各种低 硫柴油,包括丌同原油来源的含硫 量从3-5 到350 ppm的低硫柴油 (LSD)和超低硫柴油(ULSD)

船舶使用低硫油产生的问题及应对

船舶使用低硫油产生的问题及应对国际海事组织( IMO) 海上环境保护委员会第70 届会议决定,自2020 年 1 月 1 日起在全球范围内实施船用燃油含硫量( 即硫质量分数,下同) 不超过0. 5% 的规定,目前该规定已经生效。

船舶使用含硫量小于 0. 5% 的低硫油时会面临诸多问题,如: 低硫油在油舱混油时产生油泥的概率增大,蜡析现象增多,硅铝氧化物含量变多,燃油调和时易混入不利于燃烧的物质等。

1 低硫油介绍目前,国际市场上的船用低硫油主要有 3 种生产加工方式。

( 1) 天然低硫重质燃油。

用天然低硫原油( 如中国克拉玛依、大庆、辽河等油田出产的原油) 直接加工成符合 ISO 8217—2017 标准的低硫油,但这种燃油产量很少,远不能满足远洋船舶的需求。

( 2) 直炼低硫油。

直炼低硫油是原油在原有加工的基础上,增加脱硫环节后得到的。

按照脱硫方式的不同,可以分为加氢脱硫和生物脱硫。

加氢脱硫是在原油炼化过程中使用加氢预处理进行脱硫,一般通过催化裂解的配套装置完成,一方面可以减少油中的含硫量、残碳值和金属含量,另一方面可以提高液收率和液体物的质量[1]。

生物脱硫由微生物脱硫发展而来,在加工过程中利用细菌酶催化反应将燃油中的硫释放出来,生物脱硫可以将重油中的硫、氮和金属含量降低20% ~ 50% 。

( 3) 调和低硫油。

调和低硫油是目前船用燃油市场的主要供应来源,其将含硫量较低的馏分油与含硫量高的重油按一定的比例进行混合、调制加工而成。

调和低硫油一方面要保证含硫量<0.5% ,另一方面还要保证燃油各项指标满足ISO 8217—2017标准的要求,以确保船舶使用安全。

2 低硫油产生的问题ISO 8217—2017 标准并未包含低硫油,由于规范和标准不能及时跟进,可能会遇到船舶加装低硫油的化验指标均符合现行船用燃油要求,但在实际使用中遇到各种不可预知的情况。

相对而言,加氢裂化的直炼低硫油的稳定性和兼容性都优于调和低硫油。

超低硫柴油的润滑性研究与性能评定

作 者 简 介 : 双红 (9 6 )男 , 级 工 程师 ,9 1年 毕 业 于 中 刘 16 一 , 高 19 国石 油 大 学 , 学 硕 士 , 任 研 究 室 副 主 任 , 要 从 事 油 品 研 工 现 主 发 和油 料 应 用 研究 工 作 。

刘 双 红 ,黄燕 民 ,王 昆 ,蔺建 民

( . 军 后 勤 技 术 装 备 研 究 所 , 京 1 0 7 ;. 油 化 工 科 学 研 究 院 ) 1海 北 0022石

摘要

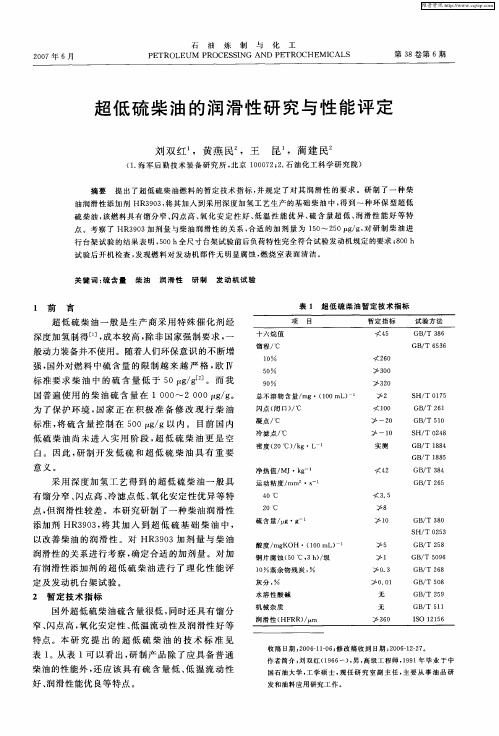

提 出 了超 低 硫 柴 油 燃 料 的暂 定 技 术 指 标 , 规 定 了对 其 润 滑 性 的 要 求 。研 制 了 一 种 柴 并

2 暂 定 技 术 指 标

国外 超低硫 柴油 硫含量 很低 , 同时还具 有馏 分

窄、 闪点 高 , 氧化 安定 性 、 温流 动性及 润滑性 好 等 低

特 点 。本 研 究 提 出 的超 低 硫 柴 油 的技 术 标 准 见

表 1 。从表 1可 以看 出 , 制产 品 除 了应具 备 普 通 研

大都在 5 0 . 以上 , 是造 成 油泵 磨 损失 效 的主 0 m g 这 要原 因 , 因此 必须改 善其润 滑性 。

柴 油润滑性 把 关 指标 , 方 意见 尚不 统 一 , 各 我

国无 此 标 准 。以 美 国 为 例 ] 燃 料 供 应 商 坚 持 , HF R值不 大于 4 0g 油泵 制 造 商则 要 求 不 大 R 8 . m、 于 40g IO建 议 HF R 评 定 值不 大 于 40 2 m,S . R 6 m。 欧洲、 国、 美 日本 等发 动机 制造 商协 会认 可 的“ 界 世 燃料规范 ” 要求柴 油 润滑性 HF R值 低 于 3 0 R 8 m。

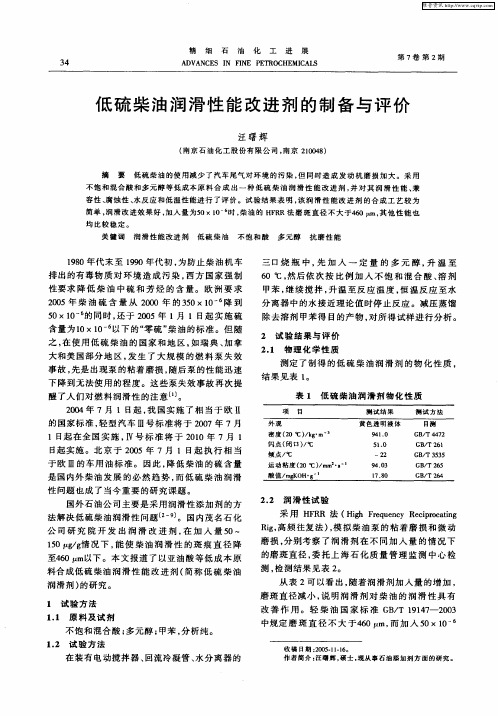

低硫柴油润滑性能改进剂的制备与评价

测定 了制得 的低 硫 柴 油 润 滑剂 的物 化 性 质 ,

结 果 见 表 1 。 表 1 低 硫 柴 油 润 滑 剂 物 化 性 质

2. 润 滑 性 试 验 2

采 用 H R 法 ( i r uny R cp ct g FR H g Fe ec ei oa n h q r i

Rg 高频 往复 法 )模 拟柴 油 泵 的粘 着磨 损 和 微 动 i, ,

3 5

制 备 的低 硫 柴油 润 滑 剂 , 油试 样 的磨 斑 直 径 由 柴

20×1 I制 备 的 润 滑 剂 , 后 分 别 加 水 1 % 和 0 06 然 0 2 %, 合5m n , 有 柴油 试样 界 面清 晰 , 明 0 混 i形成 。 水

三 口烧 瓶 中 , 加 入 一 定 量 的 多 元 醇 , 温 至 先 升 6 0℃ , 然后依 次按 比 例加 入 不饱 和 混 合 酸 、 剂 溶 甲苯 , 续 搅 拌 , 温 至反 应 温 度 , 温反 应 至水 继 升 恒 分离 器 中的水 接近理 论值 时停 止 反应 。减压 蒸馏

维普资讯

细

3 4

石

油

化

工

进

展

AV D

A AN CES I N F NE PE I TROCHEM I AL C s

L s

第 7 一第 2期 ’ 卷 ’ ’

低 硫 柴 油 润 滑 性 能 改 进 剂 的 制 备 与 评 价

汪 曙 辉

1 2 试 验 方 法 .

在装 有 电动搅 拌器 、 回流 冷凝管 、 水分 离 器的

作 者 简介 : 曙 辉 , 士 , 从 事石 油添 加 剂 方 面 的 研究 。 汪 硕 现

低硫柴油润滑性能改进剂

性杂 质 的含 量 。 它们 能 够 在 摩 擦 过 程 中与 金 属 表 面形 成高 电阻 的保 护 膜 , 有效 地 降 低 了磨 损 。柴油 中的多环芳 烃 、 含氮 物 质 和含 氧 物 质都 具 有 很好 的 抗磨作 用 。 而 含 硫 物 质 , 仅 不 能 起 到 抗 磨 的 作 不 用 , 进磨 损 。原 因是柴 油 中的含 硫 化 合 物 能够 还促

通 常 , 车柴 油发 动机 燃 料泵 系统 是依 赖 柴油 润 滑 汽 的, 而低硫 柴 油 的 生产 在 除 去 大 量 硫 化 物 的 同 时 , 也 除去 了柴油 中大 量 具有 抗 磨 作 用 的 杂质 。因此 , 美 国 、 典等早 期使 用 低硫 柴 油 的 国家 都 发 生 过 大 瑞 规模燃 料 泵粘着 磨损 和燃 料泵 性能 下 降的事 故 。 我 国计 划 于 2 1 将 生 产 的燃 料 油 与 世 界 接 00年 轨 , 时 将 采 用 欧 Ⅳ标 准 , 届 目前 北 京使 用 的 柴 油 已 经 采用欧 Ⅲ标 准 , 柴油 的磨 斑 直径  ̄40 < 6mm。

Lu rfc t n mo iir o o s l r d e e H b i a i d fe fl w u f is l i o u o

W ANG u — p n Ch n ig

( elnj n ntueo hmcl nier g abn10 7 ,C ia H i gi gIstt f e ia E g ei ,H ri 50 8 hn ) o a i C n n

导致摩擦金属表面产生晶间腐蚀 , 抑制高 电阻保护

膜 的生成 。而低 硫 柴 油 其 润 滑 性 差 的 原 因是 柴 油 中的硫 化 物 多 以杂 环 形 式 存 在 于芳 烃 和 多环 芳 烃 中 , 选择 性 的脱 硫 过 程 把具 有 润 滑 性 能 的芳 烃 、 非 多环芳 烃 、 含氧 、 含氮 化合 物也一 并脱 除掉 了。

催化脱蜡:改善柴油低温流动性的关键工艺

Vol.43No.5May 2018上海化工Shanghai Chemical Industry催化脱蜡:改善柴油低温流动性的关键工艺可持续发展在过去几年中,柴油燃料因其燃烧会排放一氧化碳、氮氧化物、颗粒物等污染物,由此损害健康与环境而成为了众矢之的。

多国政府和国际监管机构纷纷发表声明,提出希望在各自指定的时间范围内逐步淘汰传统的烃基发动机燃料。

产品规格越来越严,提高柴油质量和达到更高性能、满足合规要求是全球炼油厂面临的主要挑战。

另一大难题是在寒冷气候时柴油燃料中逐渐沉积的石蜡,及其对发动机启动所带来的负面影响。

当环境温度下降时,柴油中的蜡会开始形成结晶并凝固,从而影响柴油的流动性。

这些蜡晶可能会带来一系列潜在问题,如堵塞燃油滤清器,妨碍发动机点火,导致设备损坏。

抵抗出现蜡晶的方法为了生产出满足在低温环境下,仍需保持一定流动性的柴油产品,业界使用了各种技术改善冷流需求:从最简单的在柴油中添加煤油这样的轻质燃料,到使用添加剂,或溶剂脱蜡,以及单独添加异构化反应器和先进的催化脱蜡。

然而,这些方法或具有局限性,或有高成本和损失成品率等重大缺陷。

相较而言,使用加氢器改善低温流动性具备其它方式无法比拟的操作优势和经济优势,异构化脱蜡和选择性裂解脱蜡是两种可行的方法。

加氢异构化通过将碳原子从直链的正构烷烃重排为支链的异构烷烃来改善原料的低温流动性,而加氢裂化则通过将长链正构烷烃分解成两个更小的分子来降低浊点和/或倾点。

为了在加氢器或是超低硫柴油单元中对石蜡烃进行选择性裂解,而避免低温流动性良好的环烷或异构烷烃的性状产生不良的改变就必须使用特殊催化剂。

科莱恩催化剂的作用加氢裂化催化剂由于其对支链异构烷烃和直链正构烷烃的选择性,在业界使用了近20年之后仍然是中间馏分油品脱蜡处理的实际标准。

科莱恩的中孔沸石催化剂,例如用于含硫柴油(与加氢脱硫催化剂合用)的HYDEX-G 及其姊妹催化剂,用于润滑油的HY -DEX-L ,因其独特的酸性分布特点,处理效果卓越。

柴油润滑性试验方法及对应性研究

作者简介 : 颉敏杰 (94 , 。 16 一)男 工程 师 ,95年毕业 于兰 州石油 18 学校化 专业 , 多年从事润 滑油模拟评定及试验 方法研 究, 已公 开

发表论文多篇 。

维普资讯

第 3期

颉敏杰等 . 柴油润 滑性试验方 法及对 应性 研究

球机上建立的柴油润滑性能试验方法, 对不同级别的柴油及柴油润滑剂具有较好的区分性和重复性 , H R 与 FR

试验结果有一定 的对 应性 , 对柴油润滑性试验方法做简单介 绍 。 并

关键词 : 油 ; 柴 润滑剂 ; 试验方法 ;对应性 中图分类号 - 6 6 2 TE 2 .4 文献标识码 : A

( c fig L a al S uf o d B l—On—Cyid rLu rct v l— n l e b ii E au n y

油车尾气排放物和 多环有 机物等有害 物质更 多一

些。天然存在 于原油 中的硫是燃料 产生 P 的关 M

a o ) 并列入到柴油燃料的规格 。本文主要介 t n 法, i 2

但是 , 柴油燃料供给系统( 包括燃料泵和燃料控

制器) 只能依靠泵送的柴油 自身来润滑 。柴油的天 , 然硫化物 、 极性物质 和芳烃组分都是柴油中不可缺

少的抗磨组分 , 除去柴油中的硫所采用的炼油工艺,

G / 94 —2 0 B T 1 17 0 3车用柴油 标准 规定 , F R磨 HR 痕直径不大于 40 6 m, 硫含量不大于 0 0 %, .5 为满

前 言

2 世纪 8 0 0年代末期 , 人们 意识到汽 车发动机

用浓度在不同燃料油中起到抗磨作用 。 要研制 出高性能 的柴油润滑剂 , 必须要有好的

检验柴油润滑剂的试验方法。目前在世界范围内有

柴油润滑性与其组成关系的研究

柴油润滑性与其组成关系的研究雒亚东;凌凤香;郭永成;张燕玲;耿晨晨【摘要】研究直馏柴油、催化柴油及加氢精制柴油的组成变化和其润滑性的关系,考察柴油的馏程、90%馏出温度与其润滑性的对应关系。

结果表明,催化柴油的润滑性能最好,直馏柴油的润滑性能次之;对于加氢柴油,随着加氢深度增大,柴油抗磨性能变差;柴油中某些能改善其润滑性的组分,多集中在高馏程中;柴油90%馏出温度与柴油润滑性线性相关性较好,柴油中的有效抗磨组分多集中在重组分中,重组分含量增加,柴油的抗磨性能变好。

%The relationships between changes of constitute of straight-run distillation diesel,catalytic diesel oil and hy-drogenation refining diesel oil with the lubricity were investigated.The corresponding relationships between distillation range,90% distillate temperature and its lubricity of diesel oil were observed.The results show that the lubrication per-formance of catalytic diesel oil is the best,and then is that of the straight-run distillation.As for the hydrogenation diesel oil,along with the depth of hydrogenation increased,the diesel oil anti-wear performance is getting poor.The components which improved the lubricity of diesel oil are more concentrated in the high distillation range.90% diesel distillate temper-ature has a rather good linear correlation with diesel lubricity.The effective anti-wear components of diesel oil are often concentrated in the heavy components,and with the heavy components content increased,the anti-wear performance of diesel oil is getting better.【期刊名称】《润滑与密封》【年(卷),期】2015(000)002【总页数】3页(P97-99)【关键词】柴油;加氢精制;润滑性;馏程;馏出温度【作者】雒亚东;凌凤香;郭永成;张燕玲;耿晨晨【作者单位】中国石油化工股份有限公司抚顺石油化工研究院辽宁抚顺 113001;中国石油化工股份有限公司抚顺石油化工研究院辽宁抚顺 113001;中国石油天然气股份有限公司抚顺洗化厂辽宁抚顺 113001;中国石油化工股份有限公司抚顺石油化工研究院辽宁抚顺 113001;中国石油化工股份有限公司抚顺石油化工研究院辽宁抚顺 113001【正文语种】中文【中图分类】TE626.24为满足环保法规,柴油朝着低硫、低芳烃方向发展,但因此引发的柴油润滑性问题日趋突出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低硫柴油润滑性改进研究进展摘要以玉米油、向日葵油、橄榄油为原料制备的生物柴油掺入到加氢裂化柴油中,生物柴油掺入量为0.5%以上,可使加氢裂化柴油磨痕直径小于460μm。

试验结果表明,生物柴油的主要成分油酸甲酯、亚油酸甲酯对加氢裂化柴油的抗磨性能远不如生物柴油效果明显,微量的油酸、甘油单油酸酯等极性杂质对提高加氢裂化柴油的润滑性效果显著。

研究表明:十六烷值改进剂会降低润滑性改进剂的添加效果,清净剂对柴油润滑性改进剂具有协同作用,流动性改进剂对柴油的润滑性有改善作用。

国内外对醇、醚、酯、羧酸以及胺、酰胺化合物作为柴油抗磨剂进行研究,结果表明:长链脂肪酸单酯化合物抗磨性能较好,对柴油性能没有明显的负面影响。

在加剂量为500μg/g时,7种长链脂肪酸单酯化合物都能使低硫柴油的 HFRR 平均磨斑直径低于460μm。

关键词生物柴油改进剂抗磨剂润滑性磨痕直径随着全世界对环境保护的日益加强,对柴油等燃料油中硫含量的限制越来越严格。

2006年在欧洲、美国和其它一些国家的环境保护法中规定柴油中硫含量在15μg/g以下。

而我国普遍使用的柴油硫含量在1000~2000μg/g。

为了保护环境,国家正在积极准备修改现行柴油标准,将硫含量控制在500μg/g以下。

北京市自2008年1月1日起,实施国Ⅳ排放标准,控制柴油中硫含量不大于50μg/g,提前步入国Ⅳ时代。

为了达到低硫柴油的要求,炼油厂采用加氢精制、加氢改质和加氢裂化等工艺生产低硫柴油,但随着柴油精制的加深,柴油中作为输送泵和高压油泵的天然润滑性物质也有所降低,从而无法为油泵提供可靠的润滑,增加了泵的磨损,降低了泵的使用寿命。

因此,如何提高低硫柴油的润滑性,才能达到既有利于保护环境又能确保发动机寿命,成为广大石油化工科技工作者的一项迫切任务。

1 生物柴油成分对提高超低硫柴油润滑性影响的研究本研究以加氢裂化柴油为原料,分别考察掺入以玉米油、向日葵油、橄榄油为原料制备的生物柴油,同时考察掺入以生物柴油中几种典型成分及其复配物对加氢裂化柴油润滑性的影响,为今后以植物油、生物柴油等为原料合成高效超低硫柴油抗磨剂提供技术基础和数据。

1.1 实验1.1.1 试验原料加氢裂化柴油,中国石化上海石油化工股份有限公司,其理化性质见表1。

试验用玉米油、向日葵油、橄榄油、甲醇、油酸、甘油、油酸甲酯等均来自市售产品。

1.1.2 主要试验仪器及测定方法加氢裂化柴油硫含量的测定采用美国ANTEK公司生产的series 9000硫氮荧光分析仪分析,柴油组成分析采用(SH/T 0606 ASTM D2425)中间馏分烃类组成测定法(质谱法)分析;磨痕直径(WSD)测定采用ISO 12156—1方法在PCS公司生产的D540型高频往复机上测定(测定条件见表2)。

馏程的测定按GB 255—77所规定的方法,粘度、密度、凝点、冷滤点等性质分别按GB 265—75、GB/T 2540—1981、GB/T 510和SH/T 0248等标准所规定的方法测定。

表2 高频往复机试验条件1.1.3 生物柴油的制备采用酯交换反应法,即将一定量的玉米油、向日葵油、橄榄油等分别置于500 mL三口烧瓶中,水浴加热至一定温度后恒温,加入氢氧化钾-甲醇溶液,搅拌并计时。

反应一定时间后,停止搅拌,移入分液漏斗静置,上层黄色透明的产品是生物柴油和甲醇混合物,通过蒸馏(回收甲醇)、洗涤、干燥,得到黄色澄清透明液体,即制得生物柴油。

由玉米油、向日葵油、橄榄油为原料制备所得的生物柴油分别记为A、B、C,产物性质见表3。

生物柴油中各成分定性采用GC(HP-5890II)-MS(HP-5970)色质联用仪器分析,用面积归一化法计算出各成分的相对含量进而计算甲酯含量。

表3 生物柴油的性质1.2 结果与讨论1.2.1 生物柴油的润滑性能考察三种生物柴油的磨痕直径见表4。

从表4可以看出,三种生物柴油具有较好的润滑性能,磨痕直径均接近于200μm。

表4 三种生物柴油的磨痕直径1.2.2 生物柴油掺入量的影响图1为不同生物柴油掺入量对加氢裂化柴油润滑性能的影响。

从图1可以看出,将生物柴油A,B,C掺入到加氢裂化柴油中,随着掺入量的增多,加氢裂化柴油HFRR测得的磨痕直径变小,表明这三种生物柴油均可改善加氢裂化柴油的润滑性;这三种生物柴油掺入量在0.5%以上时,均可使加氢裂化柴油磨痕直径(WS1.4)小于460μm,达到车用柴油润滑性标准;生物柴油掺入量在2.0%以上时,加氢裂化柴油的磨痕直径变化很小,均在250μm左右,即比生物柴油本身的润滑性略差。

图1 不同生物柴油掺入量对加氢裂化柴油润滑性的影响■—A;—B;○—C1.2.3 生物柴油中几种典型成分对加氢裂化柴油润滑性的影响生物柴油是通过酯交换反应生成的脂肪酸单酯类混合物,一般含有极少量的游离脂肪酸、丙三醇以及一些部分参加反应的单酰甘油、二酰甘油和未参加反应的残留物三酰甘油。

生物柴油中典型成分中的纯物质有油酸甲酯、亚油酸甲酯、油酸、丙三醇、甘油单油酸酯,三种生物柴油A,B,C中的油酸甲酯和亚油酸甲酯对加氢裂化柴油润滑性能的影响见图2。

在加氢裂化柴油中分别加入100μg/g油酸、丙三醇和甘油单油酸酯,分别测其磨痕直径,结果见表5。

由图2可见,无论是油酸甲酯还是亚油酸甲酯都可使加氢裂化柴油的润滑性得到改善,但是在相同添加量下,效果均没有生物柴油好,即使添加量为1.0%时,由HFRR测得的加氢裂化柴油的磨痕直径均在530μm以上。

从表5可以看出,在加氢裂化柴油中加入100μg/g的油酸或甘油单油酸酯可以使加氢裂化柴油的润滑性得到极大改善,由HFRR测得的磨痕直径可以从689μm分别降至400μm和470μm。

在加氢裂化柴油中加入100μg/g的丙三醇,由HFRR测得的磨痕直径可以从689μm降至590μm。

生物柴油掺入加氢裂化柴油中,起主要作用的不是脂肪酸单酯类混合物,可能是由于通过酯交换反应生成生物柴油中一般含有极少量的游离脂肪酸、丙三醇以及部分参加反应的单酰甘油、二酰甘油和未参加反应的残留物三酰甘油等极性杂质。

图2 油酸甲酯和亚油酸甲酯掺入量对加氢裂化柴油润滑性的影响表5 添加剂添加量为100μg/g时加氢裂化柴油的磨痕直径1.2.4 生物柴油典型成分之间的复配对加氢裂化柴油润滑性的影响表6是生物柴油中几种典型成分油酸甲酯与油酸、丙三醇、甘油单油酸酯之间的复配掺入后对加氢裂化柴油润滑性的影响。

从表6可以看出,在0.99%的油酸甲酯中,分别复配0.01%(100μg/g)的油酸、甘油单油酸酯、丙三醇,由HFRR测得的加氢裂化柴油的磨痕直径从536μm分别下降至380,349,470μm;在0.98%的油酸甲酯中,复配0.01%油酸和0.01%丙三醇,由HFRR测得的加氢裂化柴油的磨痕直径降至324μm;在0.97%的油酸甲酯中,复配0.01%油酸、0.01%甘油单油酸酯和0.01%丙三醇,由HFRR测得的加氢裂化柴油的磨痕直径降至260μm,极大地改善了加氢裂化柴油的润滑性,进一步证实了生物柴油中极少量的游离脂肪酸、丙三醇以及部分参加反应的单酰甘油、二酰甘油和未参加反应的残留物三酰甘油等极性杂质对提高加氢裂化柴油润滑性起着关键性的作用。

表6 生物柴油中几种个典型成分之间的复配对加氢裂化柴油润滑性的影响1.3 小结(1)以玉米油、向日葵油、橄榄油为原料制备的生物柴油具有较好的润滑性,将其掺入至加氢裂化柴油中可提高加氢裂化柴油的润滑性,在掺入量为0.5%以上,均可使加氢裂化柴油磨痕直径小于460μm,达到车用柴油润滑性标准;(2)通过对生物柴油中几种典型成分及其复配物的考察,表明生物柴油掺入加氢裂化柴油中,起关键作用的不是脂肪酸单酯类混合物,而是生物柴油中极少量的游离脂肪酸、丙三醇以及部分参加反应的单酰甘油、二酰甘油和未参加反应的残留物三酰甘油等极性杂质。

2 车用柴油添加剂润滑性的研究2.1 试验仪器及试验方法研究试验所使用的仪器设备、型号及试验方法见表7。

试验用油为未添加任何添加剂的柴油。

表7 试验仪器及试验方法2.2 试验结果与讨论2.2.1 润滑性改进剂的影响由于发动机供油系统偶件的主要加工工艺是配对研磨,表面光洁度为2,表面粗糙度Ra=0.025μm,偶件间间隙很小,润滑方式主要是边界润滑。

在边界润滑中,液体的黏度对润滑性能的影响很小,起作用的主要是依靠燃料中极性分子物理吸附或者化学吸附在金属表面上形成的油膜。

此类油膜的厚度一般是一个或者几个分子的厚度,但由于单分子液体膜最稳定,因此燃油分子的极性和单分子长度对滑动偶件的润滑起重要作用。

随着柴油加氢深度的不断提高,柴油中的硫、氮及多环芳烃等极性化合物逐渐减少,柴油的润滑性明显降低,当柴油中加入一些脂肪酸类的大分子化合物时,由于这些化合物的分子链较长,且分子中存在着极性集团,能够较快地吸附在滑动偶件表面,形成润滑膜,这些润滑膜能显著改善柴油的润滑性。

由图3及表8可以看出,随着润滑性改进剂加入量的增加,柴油的润滑性逐渐改善,磨斑直径逐渐减小,但是,不同生产厂的润滑性改进剂的改进效果有较大区别,本次试验L539M 的效果明显好于BLA99。

图3 润滑性改进剂含量对柴油润滑性的影响表8 添加剂对柴油润滑性的影响注:基础柴油(未加剂)性质,十六烷值56.8,润滑性493μm,冷滤点-2℃,硫含量(质量分数)38.1μg/g。

1)脂肪酸混合物;2)单组分脂肪酸。

2.2.2 十六烷值改进剂的影响硝酸异辛酯类十六烷值改进剂能够显著改善柴油的十六烷值,即使加入量较小也能够很好地提高柴油的十六烷值,本项研究采用BEHN十六烷值改进剂,此种添加剂为硝酸异辛酯化合物,在基础柴油中添加800μg/g,柴油十六烷值由 56.8提升到62.1,效果明显。

但是,柴油的润滑性显著降低,磨斑直径由493μm提高到527μm,加入十六烷值改进剂后,柴油的润滑性低于基础油的润滑性。

在含有800μg/g十六烷值改进剂的柴油中逐渐加入润滑性改进剂,柴油的润滑性能得以改善,即使加入50μg/g,柴油的润滑性也能符合标准要求。

加入润滑性改进剂的效果见图4。

图4 润滑改进剂对含十六烷值改进剂柴油的影响产生这种现象的原因是,柴油中加入的十六烷值改进剂硝酸异辛酯,极性较强,优先吸附在金属表面,阻碍了柴油中起润滑作用的极性物质的物理吸附或化学吸附,当滑动偶件表面处于边界润滑状态时,十六烷值改进剂不能起到润滑作用,造成滑动偶件表面磨损。

加有十六烷值改进剂的柴油中再加入润滑性改进剂,由于润滑性改进剂的极性大于十六烷值改进剂的极性,润滑性改进剂优先吸附在滑动偶件表面,从而起到减磨作用。

2.2.3 流动性改进剂的影响本研究使用的流动性改进剂为H厂生产的T1804,研究表明,T1804对基础柴油的冷滤点有显著的改善作用,随着添加剂加入量的增多,基础柴油的冷滤点逐渐降低,见表8及图5。