生产自行车车架的主要工艺

SCOTT碳纤维车架制作详细流程(图文)

SCOTT碳纤维车架制作详细流程(图文)2013-04-01 18:36:31出处:SCOTT作者:|自行车网点击:12329 次SCOTT是最早开始使用碳纤维作为车架材料的几个自行车品牌之一。

从开始致力于研发碳纤维技术起,SCOTT便坚持创造更轻更坚固更耐用的产品。

因为有这样的理念,SCOTT在碳纤维技术发展中一直处于领导地位,不断追寻着高超的制造工艺,尽可能重复利用原料,并减少浪费。

SCOTT的工程师一直都与独立的测试实验室及工程大学合作,不止为了保持SCOTT在碳纤维制品上坚如磐石的品质,更是为了培养我们在碳纤维领域的技术优势和专业素养。

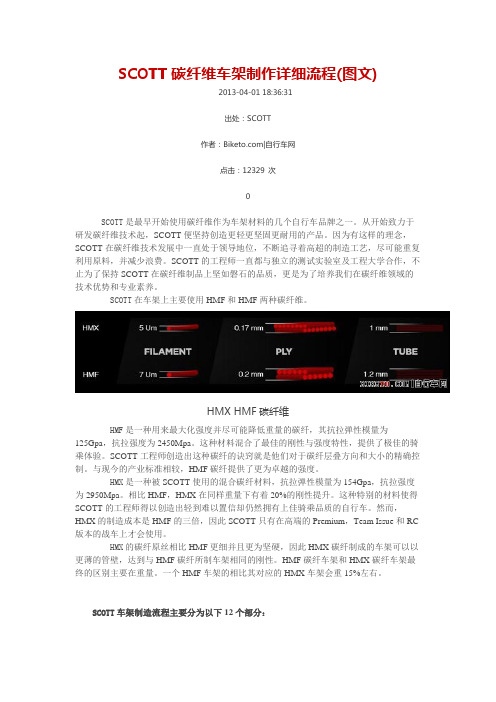

SCOTT在车架上主要使用HMF和HMF两种碳纤维。

HMX HMF碳纤维HMF是一种用来最大化强度并尽可能降低重量的碳纤,其抗拉弹性模量为125Gpa,抗拉强度为2450Mpa。

这种材料混合了最佳的刚性与强度特性,提供了极佳的骑乘体验。

SCOTT工程师创造出这种碳纤的诀窍就是他们对于碳纤层叠方向和大小的精确控制。

与现今的产业标准相较,HMF碳纤提供了更为卓越的强度。

HMX是一种被SCOTT使用的混合碳纤材料,抗拉弹性模量为154Gpa,抗拉强度为2950Mpa。

相比HMF,HMX在同样重量下有着20%的刚性提升。

这种特别的材料使得SCOTT的工程师得以创造出轻到难以置信却仍然拥有上佳骑乘品质的自行车。

然而,HMX的制造成本是HMF的三倍,因此SCOTT只有在高端的Premium,Team Issue和RC 版本的战车上才会使用。

HMX的碳纤原丝相比HMF更细并且更为坚硬,因此HMX碳纤制成的车架可以以更薄的管壁,达到与HMF碳纤所制车架相同的刚性。

HMF碳纤车架和HMX碳纤车架最终的区别主要在重量。

一个HMF车架的相比其对应的HMX车架会重15%左右。

SCOTT车架制造流程主要分为以下12个部分:(详细参考:http://carbonexperts.scott-/cn/index.html#resultsTab3)1. 设计与工程技术这是一个来自于SCOTT最伟大的思想者们通力合作后的概念。

车架制作流程1

车架制作流程1车架制作流程1、钢管:轮断、锯断2、前三⾓备料上管拍扁(打弯)—冲弧—点⽌栓,中管缩管—冲弧—点⽌栓—打消⽔孔—切沟,下管拍扁(缩管)—冲弧—⽔壶孔—点⽌栓,头管:消⽔孔3、后三⾓备料L:缩管、折弯—冲弧—打消⽔孔—置⼊后铁4、前后三⾓校正、清洗、组⽴、焊接(先点后焊)5、校正—绞孔6、后段加⼯7、抛光:震动、抛太阳花、上⾦油8、装箱⽑坏检测量具:卷尺、游标卡尺、、刹车座平⾏规、车架中⼼规(俗称写规),车架偏⼼规、⾓度规、拉线法测量中⼼线⼀、车架、前叉1、管材标⽰:⼀般⽤外径、厚度、长度表⽰,T、L单位MM常⽤管材:12.7,15.9,19.05,22.2,25.4,28.6,31.8,40,42.0,44.5,60.0,70.0常⽤铁管厚度:1.2T, 1.4T, 1.6T, 1.8T, 2.0T铬钼钢CR-MO管材厚度有:0.8T,0.9T,1.0T,1.2T,1.4T常⽤座管:22.2,25.4,27.52,28.6,30.2,31.8中管外径:25.4,29.6,31.8,34.9车架各部分的名称:上、中、下管、五通管、后上、下叉、头管、后勾⽖、座管束(夹)、刹车座、脚刹取付、磨电灯取付、避震取付、⽔壶孔、吊线架、⽌栓、链盖取付、上桥⽚(管)、下桥⽚(管)、消⽔孔焊接⽅式:氩焊(平焊、鱼鳞焊),⼆氧化碳焊,铜焊(⼀般⽤于车架上附件和接头式焊接:强度趋弱)车架名称代号:头管H/T,上管T/T,中管S/T,下管D/T,五通B/B勾⽖END,刹车座PIVOT,⽔滴管AERO导线⾖:⼭型全通⾖、半通⾖、开⼝半通、⼆合⼀⽌栓、三合⼀⽌栓、⼭型半通、全通⾖焊接⽅式:氩焊、铀焊座管夹(束):补强型、马蹄束、快拆焊接:L氩焊开⼝与中管切槽⼀致须与中管端⾯打平AC-08座管束双螺丝,AC-10座管束单螺丝后吊线架:⽤于中拉夹器宽度:31W 36W 41W 46W 51W 56W分为:焊接式:焊接于后上叉桥管上端活动式:装在座管螺丝上后刹车滑轮:作⽤于⼥车中拉夹器,活动式装在座管上快拆型座管螺丝:⼀般为M8×60MM后勾⽖种类:以圆满⼯恰好:冲压式、仿锻式、锻造式以型式分:⽔平式、垂直式、⾮⽔平垂直焊接:氩焊、铜焊上桥管装侧拉夹器,夹器孔须与上桥管垂直下桥⽚的内宽是停车架的外宽(32MM)⽔壶孔撞距:64±1MM刹车座的中⼼对中⼼距离78/80/82±1MM,碟刹取付间距为51MM避震车架的避震取付厚4MM(铁)5*6MM(铝)3MM五通种类:1、⼤五通:内表⾯⽆⽛、五通管外径56.5MM(铁),60MM(铝),内径:51.5,长度66-682、中五通:内表⾯⽆⽛、五通管外径47MM(铁),60MM(铝),内径:43MM,长度65MM3、⼩五通:内表⾯⽆⽛、五通管外径40MM(铁),44(铝),内径:34MM,长度68-70MM;左⽛碗为右⽛纹,⽛纹标准:1.37*24T4、假五通内表⾯⽆⽛纹,⽆珠槽(巢)五通下⾯两端有缺⼝,便于装连体曲杆,外径39MM,内径:35MM长65-70(⽆轴承)辨认车台型号:1、车架RC的距离2、刹车座到勾⽖中⼼的距离3、上桥管到勾⽖中⼼的距离4、磨电灯取付到后勾⽖距离,焊在车架上后上叉⼯/右边,前充满上左/右边5、货架⾖⼦到后勾⽖中⼼距离RC的长度:12〞BMX 童车235mm 全链盖:26.5 mm16〞BMX 295mm 全链盖:305mm16〞BMX 315mm20〞BMX ⼥车45mm 常⽤349mm男车355mm 常⽤360mmMTB男/⼥成车400mmFIS 374 mm 如:8531-99(44T+18T,90⽬)Y型车380 mm 如:8534-99(44T+16T,90⽬)铝合⾦车台395 mm 如:8533-35(43T+16T,92⽬)回转器、脚踏杆393 mm 如:8534-01(44T+16T,92⽬)24〞MTB 短车台405 mm 长车台:420mm26〞MTB 短车台430mm 长车台:450mmSTEEL车种380mm 如8534-49,8533-21(44T+16T,92⽬)五驱逐下打孔培育变速导线⽚M5×0.8P螺丝,离右边28/29 mm 中管后焊变速滑轮孔M5孔中⼼,离五通中⼼,40/45/50/60 mm 前变速⾛上线:⽤下拉变速器,中管装滑轮前变速⾛下线:⽤下拉变速器,五通下装导线板五通下、头管或中管后⽅打车架号码(共11位)M 00 05 257185永祺年份⽉份流⽔号码上桥管中⼼到后轮距离12〞176mm 22〞307mm14〞210mm 24〞335mm16〞231mm 26〞360mm17〞255mm 700C 378mm20〞284mm刹车座轴⾄后轮中⼼距离:14〞125mm 24〞225mm18〞150mm 26〞252mm20〞172mm 700C 281mm 22〞200mm不同车架规格的刹车座⾼与轮消位之尺⼨前叉⽐车架⾼2M/M齿盘齿数与CL(千捺)及半径的关系OFFSET:⾸管的中⼼线与前HUB中⼼的垂直距离SA:中管中⼼线与WB的夹⾓CL:车架中⼼线与⼤齿盘中⼼线交点之间的距离C-TO-T:指管材中⼼线交点⾄管材端⾯之间的距离C-TO-C:指管材中⼼线交点之间的距离上管SLOPPING:指上管往上倾斜之现象(与WB作⽐较)20〞24〞26〞车架焊接及检验尺⼨A:为五通中⼼⾄第⼀个⽔壶孔中⼼距B1:上管下缘⾄线⾖之距B2:上管下缘⾄线⾖之距C1:下管下缘⾄变速线之距C2:后轮轴⾄后下叉变速⾖之距D1:刹车座中⼼⾄前轮轴⼼之距D2:刹车座中⼼⾄后轮轴⼼之距E1:夹器孔中⼼⾄前轮轴⼼之距E2:桥管中⼼⾄后轮轴⼼之距F:吊线架与刹车座间距必须在155 m/m以上(73m/m吊线)注:(1)20〞(884夹器)E1=282,E2=279,U型夹器H=245(2)刹车器以726S为计算基准V型夹器依上述尺⼨减减去4m/m(3)E1,E2之尺⼨以1000S为计算基准,884夹器⽤上述尺⼨减去5m/m (4)刹车座中⼼间距为80±1m/m(5)以上数据公差±⼀、辨认车架型号的⽅法有:A、车架RC距离;B、刹车座中⼼到后勾⽖中⼼距离;C、上桥管中⼼到后勾⽖中⼼距离;D、磨电灯取付到后勾⽖中⼼距离:E、货架⾖⼦中⼼到后勾⽖中⼼距离⼀般车架以上数据如下:单位:m/m⼆、前叉⽴管的计算⽅法有⽛⽴管长度=头管长+前叉碗组⽴⾼度-2/3MM(其中)2或3为1#碗与⽴管需保持的间隙,此⽅法不含灯架厚度)⽆⽛⽴管长度=头管长+前叉碗组⽴⾼度(包括铝垫圈⾼)+⽴管⾼-2MM三、轮圈外径=(轮圈⼤⼩“-4〞”+5/8〞)*25.4 m/m即:12〞=12〞-4〞+5/8〞)*25.4 m/m=219 m/m16〞=16〞-4〞+5/8〞)*25.4 m/m=312 m/m20〞=20〞-4〞+5/8〞)*25.4 m/m=422 m/m24〞=24〞-4〞+5/8〞)*25.4 m/m=524 m/m26〞=26〞-4〞+5/8〞)*25.4 m/m=575 m/m四、五通的分类:单位m/m刹车座轴⾄后轮中⼼距离16″125mm 24″225mm18″150mm 26″252mm20″172mm 700c 281mm22″200mm前叉:直管、套管、束管、叉⽖直管长度:头管长度+前叉碗组合⾼度34mm-2mm⽆⽛纹前叉直管长度:头管长度+前叉碗组合⾼度+⽴管的厚度-2mm前叉直管⽛纹>40mm切沟⽐⽛纹短5mm⾸管的内径是⽴管的外径。

车架制作工艺

c) φ14铆钉一般不用于纵梁 上下翼面,因上下翼面铆钉需 用悬挂铆铆接,悬挂铆一般达 不到φ14铆钉压力要求,特别需 要时配套厂家需制作专用铆钳.

一、车架及相关零部件的工艺性

d) 纵梁腹面铆钉直径应尽量统一,同一区域铆钉直径尽量一致,减少铆接时 更换铆模的次数,如下图,后簧前支架铆钉直径若能统一,可用同一铆模将 加强板上的铆钉一次 铆完,同时加强板上 的所有孔位在钻孔时 操作者可用同一钻头 一次性将所有孔位钻 完,其它零部件横梁 等若减少孔的品种, 同样可以减少操作者 更换钻头的次数,有利 于提高劳动生产率

一、车架及相关零部件的工艺性

2、孔

a)采用大冲孔模生产纵梁时,应注意使所有纵梁的绝大多数孔保持通 用,并注意使某些纵梁的专用孔与这些通用孔保持适当的距离,以便使这 些孔的冲头和凹模镶块可装在一套通用模上,这样当不生产该纵梁时,只 需拔去掉该块换冲头即可。对于那些于强度无影响的孔,也可任其冲出。 如某纵梁的专用孔和通用孔过近或孔径不同时,通过更换镶块虽可冲出, 但较麻烦,最好少用,也可采用补钻、补冲的方法加工出某些专用孔。

三、典型零部件的加工工艺 1046E6-2801121前簧前支架

1、剪板下长料 2、落料 3、冲两孔 4、压型

落料模采用图中红线所示样式,要求设计人员板簧支架圆弧尽量设计 为一致,便于模具通用,长度可变化,也可以先压型再用钻模钻孔

三、典型零部件的加工工艺 1104328000563后板减震器横梁

一、车架及相关零部件的工艺性

c)零件外形尽量不要向里凹,不便于剪板下料

d)如下图:粉红色双点划线部分为纵梁下料外形,为提高材料利用率, 上端外形线不能高出展开尺寸

碳纤维自行车车架生产工艺流程

碳纤维自行车车架生产工艺流程引言自行车作为一种环保、健康的交通工具,受到越来越多人的喜爱。

而碳纤维自行车车架由于其轻质、高强度的特点,成为了自行车制造领域的热门材料。

本文将深入探讨碳纤维自行车车架的生产工艺流程。

选择合适的碳纤维材料1.确定使用的碳纤维纤维束:根据碳纤维的性能和成本,选择合适的碳纤维纤维束。

常见的碳纤维纤维束有T700、T800等。

2.确定碳纤维纤维束的层数和方向:根据车架的设计要求和力学性能,确定碳纤维纤维束的层数和方向。

一般来说,碳纤维车架会采用多层纤维束,以增加强度和刚度。

制备碳纤维布料1.确定布料的纤维方向:根据车架的设计要求,确定碳纤维布料的纤维方向。

不同的方向可以使车架在不同的力作用下具有不同的性能。

2.喷涂分散剂:在碳纤维纱线上喷涂分散剂,使纱线更易于分散。

3.切割纤维束:将碳纤维纱线切割成合适的长度,以备后续使用。

4.布料叠层:将切割好的碳纤维纱线按照设计要求进行叠层,确保纤维方向和层数的一致性。

碳纤维布料预浸料制备1.准备树脂:根据设计要求,选择合适的树脂,并按照一定的比例进行混合。

2.涂覆树脂:将混合好的树脂均匀地涂覆在碳纤维布料上,使其充分浸透。

3.压实:将涂覆好树脂的碳纤维布料放入压实机中,通过热压或真空压实等方式,使树脂固化,形成预浸料。

车架成型1.制定成型方案:根据车架的设计要求,制定合适的成型方案。

常见的成型方式有手工层压、自动化层压和充气成型等。

2.准备模具:根据成型方案,制作相应的模具,并进行表面处理,以便于脱模。

3.布料放置:将预浸料放置在模具中,按照设计要求进行布料的放置和定位。

4.成型:通过热压、真空吸附等方式,将预浸料进行成型。

同时,根据车架的形状和结构,采用合适的成型工艺,如闭模成型、开模成型等。

5.固化:将成型后的车架放入烘箱或采用其他固化方式,使树脂充分固化,形成坚固的车架。

后续加工1.去除模具:将固化好的车架从模具中取出,并进行表面清理,去除多余的树脂和杂质。

自行车各个零件的成型工艺

自行车各个零件的成型工艺自行车是一种常见的交通工具,由许多零部件组成。

每个零件都有其特定的成型工艺,下面将为大家介绍自行车各个零件的成型工艺。

一、车架成型工艺车架是自行车的骨架,一般由铝合金、碳纤维等材料制成。

铝合金车架的成型工艺一般采用挤压成型或焊接成型。

挤压成型是将铝合金管材通过模具挤压成型,然后进行焊接,最后进行表面处理。

碳纤维车架的成型工艺主要是将碳纤维布料放入模具中,通过热压或真空吸塑的方式将其成型。

二、车轮成型工艺车轮是自行车的重要组成部分,一般由轮辋、轮毂和轮胎构成。

轮辋的成型工艺主要有铆接、焊接和铸造等。

铆接是将轮辋上的脚钉与轮毂连接起来,使其固定在一起。

焊接是将轮辋的两端通过焊接工艺连接起来。

铸造是将液态金属倒入轮辋模具中,经过冷却凝固后得到轮辋。

轮毂的成型工艺主要有冷锻、铸造和CNC加工等。

轮胎的成型工艺主要是通过模具将橡胶制成的轮胎进行压制成型。

三、传动系统成型工艺传动系统包括链条、链轮等零部件。

链条的成型工艺主要是通过模具将金属片冲压成型,然后进行热处理和表面处理。

链轮的成型工艺主要有铸造和机加工两种。

铸造是将液态金属倒入链轮模具中,经过冷却凝固后得到链轮。

机加工是将链轮加工成所需的形状和尺寸。

四、刹车系统成型工艺刹车系统包括刹车把手、刹车器等零部件。

刹车把手的成型工艺一般是通过塑料注塑成型,然后进行装配。

刹车器的成型工艺主要有铸造和机加工两种。

铸造是将液态金属倒入刹车器模具中,经过冷却凝固后得到刹车器。

机加工是将刹车器加工成所需的形状和尺寸。

五、座椅成型工艺座椅是自行车的一个重要部件,一般由塑料、皮革等材料制成。

塑料座椅的成型工艺主要是通过注塑成型,然后进行装配。

皮革座椅的成型工艺主要是将皮革材料经过剪裁、缝制等工艺制成座椅。

六、踏板成型工艺踏板是自行车的一个关键部件,一般由塑料、金属等材料制成。

塑料踏板的成型工艺主要是通过注塑成型,然后进行装配。

金属踏板的成型工艺主要是通过冲压、焊接等工艺制成。

车架生产工艺流程

车架生产工艺流程每台车架出来前一定是先有设计,数据图纸等作为依据。

每一台批量生产的车架,都要先做样品,震动强度测试,组装整车测试,以达到每台成品车架的完美。

一.进料:大部分工厂在车架的头管后钩过线管补强片等配件,都是外购,因为有单独做这些小配件的工厂。

就像重庆的摩托车行业,摩托车车架厂的很多小配件都是外购来的。

自行车工厂进料的就是管材。

二.备料:(备料的前提就是一切以图纸数据为准)管材进来后根据车架图纸要求的各管材长度、口径进行下料分类放置和标识备料一般就是两个部门,一个前三角备料,一个后三角备料,这样的工作都是各负其责。

比如前三角备料,有对管材管型加工的,就是根据图纸要求对管材进行加工(比如拍扁压弯等)。

有冲弧的,就是焊口加工,这道工序是比较重要的,也是比较有技术含量的,因为涉及到要调试模具,所以这个工作一般员工是做不了的,都由专业的技术人员完成。

还有就是焊口的好坏直接影响焊接工艺的好坏。

还有碰焊的,看看我们所骑车架上的过线管,也是在备料过程中完成的,碰完焊后氧焊组会把过线管经过氧焊加固(包括水壶螺母一样)。

过线管也有进行焊接的。

后三角同样如此。

在这些工作过程中,会有检验人员对各工艺工序进行检验。

三.前三角组立前三角组立有专门的组立台,可以根据车架的形状进行随意的调节,在组立模具调试好后,会试点焊一台样品出来,先根据图纸进行角度、数据的对比,然后上平台进行中心线的测试,如果偏差不在公差范围内,就还要对组立模具进行调节,直到标准为止。

有的工厂会对每一台组立的前三角都要进行检验,以减少不良品的产生。

(如果在焊接完后再发现不良品,整个前三角基本就报废了)前三角焊接前三角组立好后就是对前三角的焊接了,焊接一般是5-6个人为一条流水线,各焊各的工序,大家水平都相当。

如果这中间有一个焊工中间出状况,就会堆积产品而导致流水作业不顺畅。

前三角焊接完毕后,会有检验人员对其焊接质量的检验,比如什么焊道不顺畅、漏焊、假性焊接等。

自行车车架焊接工艺设计说明书

自行车车架焊接工艺设计说明书成控0708班070201214高浩天1 拟用的焊接方式某车辆厂长久以来主要采用液化石油气焊从事自行车前叉、车架等的生产,积累了一定的经验,但产品成本较高且焊接质量有时不够稳定。

近年来,随着生产的发展先后开发了BMX一20轻便自行车、人力三轮车和电动车车架等新产品,为了降低产品成本,提高生产效率,企业考虑改用其他焊接方法。

首先考虑采用手工电弧焊,但因其飞溅多、电流易击穿管壁,焊接质量不能保证而被放弃。

然后选用了CO2 气体保护焊,并首先在BMX一20轻便车车架上应用。

2 BMX一20自行车车架构件及其焊接要求2.1 车架构件及焊缝BMX一20自行车车架如图1所示。

它由10种13件管、板类零件构成,其配套零件见表1。

需拼装施焊的计有33条焊缝(直缝、环缝和曲线焊缝),多数是“无接头”(焊缝无堆起现象)的焊接结构。

2.2 对施焊的主要要求(1)焊缝要有足够的强度,用250YPM 偏心度250的凸轮,经4次冲击后,各焊接部位不得有裂纹、断裂和脱焊现象。

(2)焊缝要均匀美观,无明显缺陷。

(3)焊后车架变形要小,能保证各零件与主管的几何位置和相关尺寸公差;在施焊后免予校正或减少校正工作量。

3 BMX一20自行车车架CO2气体保护焊的应用方案3.1 拟用的焊接设备及辅助装置主要设备由焊机(包括焊接电源、控制系统等)、送丝机构、焊枪、供气装置等几部分组成。

(1)焊机NBC一200型,其技术数据符合产品要求。

其中电源用硅整流式直流电源,它和旋转式电源相比具有性能好、无噪声、结构简单等优点。

电源的技术数据如表2所示。

表 2 电源技术参数控制系统主要是对供气、送丝和供电等实施控制。

控制程序如下:(2)送丝机构采用等速送丝系统,送丝方式为推丝式。

根据所选的焊丝直径(φ0.8 mm),选用弹簧钢丝软管,内径为φ1.5 mm,长度取2.5 m左右。

(3)焊枪选用手枪式焊枪。

使用前在喷嘴的内外表面涂以硅油,以便于清除飞溅物。

碳纤维自行车车架生产工艺流程

碳纤维自行车车架生产工艺流程一、前言碳纤维自行车车架是目前市场上最轻、最坚固的自行车车架,因此备受消费者喜爱。

本文将详细介绍碳纤维自行车车架的生产工艺流程,包括材料准备、预制件制作、成型、后处理等环节。

二、材料准备1. 碳纤维布料选购:选购合适的碳纤维布料是制作碳纤维自行车车架的第一步。

常用的碳纤维布料有平纹布、斜纹布和简单克服线(UD)布等。

2. 树脂及固化剂:选择合适的树脂及固化剂对于制作高质量的碳纤维自行车车架非常重要。

3. 车架模具:根据设计图纸,制作出相应形状和尺寸的模具,用于成型时将碳纤维材料放入其中。

三、预制件制作1. 碳纤维裁切:根据模具形状和尺寸,将碳纤维布料进行裁切,并按照设计图案进行排列。

2. 预浸胶处理:将裁切好的碳纤维布料放入预浸胶中,使其充分浸润,以提高后续成型过程中的粘合性。

3. 预制件成型:将浸润好的碳纤维布料放入模具中,按照设计图案进行压实和热处理,形成预制件。

四、成型1. 压缩成型:将预制件放入成型模具中,在高温高压下进行压缩成型。

这一步骤可以将碳纤维材料牢固地粘合在一起,并形成车架的初步形态。

2. 热处理:将车架在高温下进行热处理,使其达到最佳硬度和强度。

这一步骤需要控制温度和时间,以避免过度加热或加热不足导致车架质量下降。

五、后处理1. 粗加工:将车架表面进行打磨和修整,使其达到平滑光滑的效果。

2. 涂装:根据消费者需求和设计要求进行涂装。

通常采用喷漆或喷塑等方式进行。

3. 装配:将车架与其他零部件如轮组、刹车、变速器等进行组装,形成完整的自行车。

六、总结碳纤维自行车车架的生产工艺流程需要经过多个环节,包括材料准备、预制件制作、成型和后处理等。

每个环节都需要严格控制质量,并进行精细化操作,以确保最终产品的品质和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生产自行车车架的主要工艺

生产自行车车架的主要工艺包括以下几个步骤:

1. 材料准备:选择优质的金属材料,如铝合金、碳纤维等,进行切割和预处理。

2. 熔炼成型:将金属材料放入特定的炉膛中,加热至高温熔化后倒入模具中,根据设计要求进行成型。

3. 热处理:热处理是车架制作过程中不可或缺的一步,可以提高车架的强度和耐久性。

通过加热或冷却等方式改变车架材料的组织结构,使其具有更好的物理和机械性能。

4. 机械加工:在车架成型后,需要进行精细加工,包括钻孔、切割、铣削等,以确保车架符合设计要求。

5. 表面处理:通过打磨、抛光、阳极氧化等方式对车架表面进行处理,提高其外观和耐腐蚀性能。

6. 组装调试:将各个部件进行组合安装,进行整车调试和测试,确保车架符合使用要求。