第四章 单相合金与多相 合金的凝固

机械工程材料习题答案

第六章 钢的热处理

2、何谓本质细晶粒钢?本质细晶粒钢的奥氏体晶粒是否一定比本质粗晶粒钢的细?

答: wC0.45%碳钢属于低碳钢,室温平衡组织为F+P,其中F和P相对含量分别为:

wF%0.77 0. 77 0.4542%

硬因度此和,伸该长碳率钢等的性硬能度指为标:符合加w合P法%则。 00..747558%

伸长率为:

H 4 5H PV P % H FV F % 1 8 0 5 8 % 8 4 2 % 1 0 4 .4 3 .3 6 1 0 7 .7 6

增加,材料硬度增加、塑性下降,强度在~ wC0.90% 时最高,之后下降。

因此,Rm( σb): wC0.20%< wC1.20%< wC0.77% HBW: wC0.20%< wC0.77%< wC1.20% A: wC1.20%< wC0.77%< wC0.20%

4、计算碳含量为wC0.20%的碳钢的在室温时珠光体和铁素体的相对含量。

B 将( α+β )II 视为一种组织构成项:

WαI=

W(α+β)II=

61.9-30 61.9-19 30-19 61.9-19

=74.36% =25.64%

WαI= W(α+β)II=

61.9-30 61.9-19 30-19 61.9-19

=74.36% =25.64%

则在( α+β )II中含有多少α和多少β相?

2、试述固溶强化、加工硬化和弥散强化的强化原理,并说明三者的区别。

答: 固溶强化:溶质原子溶入后,要引起溶剂金属的晶格产生畸变,进而位错运动时受到阻力增大。 弥散强化:金属化合物本身有很高的硬度,因此合金中以固溶体为基体再有适量的金属间化合物均 匀细小弥散分布时,会提高合金的强度、硬度及耐磨性。这种用金属间化合物来强化合金的方式为 弥散强化。 加工强化:通过产生塑性变形来增大位错密度,从而增大位错运动阻力,引起塑性变形抗力的增加, 提高合金的强度和硬度。 区别:固溶强化和弥散强化都是利用合金的组成相来强化合金,固溶强化是通过产生晶格畸变,使 位错运动阻力增大来强化合金;弥散强化是利用金属化合物本身的高强度和硬度来强化合金;而加 工强化是通过力的作用产生塑性变形,增大位错密度以增大位错运动阻力来强化合金;三者相比, 通过固溶强化得到的强度、硬度最低,但塑性、韧性最好,加工强化得到的强度、硬度最高,但塑 韧性最差,弥散强化介于两者之间。

铸件成形原理第4章 单相合金凝固

4.1.1 溶质平衡分配系数

1.K0的定义及其意义 2.液-固界面局部平衡假设

1.K0的定义及其意义

图4-1

2.液-固界面局部平衡假设

在实际凝固过程中,溶质原子在固、液两相中的扩散速度有限, 在界面两侧两相大范围内的成分不可能达到均匀。因此,随着 温度下降,C*S及C*L也不可能按平衡相图的液相线及固相线变 化,故凝固过程的实际溶质分配系数与K0有较大差别。而且, 凝固速度随着冷却速率的增大而增大,这种差别也会随之更显 著。尽管如此,凝固理论认为,在通常凝固条件下(在冷却速率 处于103℃/s范围内的非“快速凝固”情况[1]),界面处液、 固两相的成分始终处于局部平衡状态,也就是说,对于给定合 金,无论界面前沿溶质富集的程度如何,两侧的C*S及C*L值仍 符合相应平衡相图,且C*S及C*L的比值在任一瞬时仍等于溶质 平衡分配系数K0,此即凝固界面的“局部平衡假设”。这一假 设是本节讨论溶质再分配的前提,也是以后一系列常规凝固过 程研究工作及其理论计算的基础。

4.3.1 热过冷对纯物质液-固界面形态的影响

图4-12 纯物质液相正温度梯度

4.3.1 热过冷对纯物质液-固界面形态的影响

图4-13 纯物质在正温度梯度下维持平面生长

4.3.1 热过冷对纯物质液-固界面形态的影响

(吴国华)《材料加工原理》复习题

材料加工原理(液态成型部分)复习题:名词解释:1、自发形核在不借助任何外来界面的均匀熔体中形核的过程。

2、非自发形核在不均匀熔体中,依靠外来杂质界面或各种衬底形核的过程。

3、气孔为梨形、圆形、椭圆形的孔洞,表面较光滑,一般不在铸件表面露出,大孔独立存在,小孔则成群出现。

4、非金属夹杂物在炼钢过程中,少量炉渣、耐火材料及冶炼中反应产物可能进入钢液,形成非金属夹杂物。

5、残余应力产生应力原因消除后,铸件中仍然存在的应力。

6、充型能力液态金属充满铸型型腔,获得尺寸精确、轮廓清晰的成型件的能力。

7、缩孔指铸件在冷凝过程中收缩而产生的孔洞,形状不规则,孔壁粗糙。

8、缩松铸件断面上出现的分散而细小的缩孔。

9、铸造应力铸件在发生体积膨胀或收缩时,往往受到外界的约束或铸件各部分之间的相互制约而不能自由地进行,于是在变形的同时产生应力10、单相合金凝固过程中只析出一个固相的合金 (固溶体,金属间化合物,纯金属)11、多相合金凝固过程中同时析出两个以上新相的合金(共晶、包晶、偏晶转变的合金)12、溶质再分配合金在凝固时,随着温度不同,液固相成分发生改变,且由于固相成分与液相原始成分不同,排出溶质在液-固界面前沿富集,并形成浓度梯度,从而造成溶质在液、固两相重新分布,这种现象称之为“溶质再分配”现象。

13、平衡凝固在接近平衡凝固温度的低过冷度下进行的凝固过程。

14、溶质分配系数一定温度下,处于平衡状态时,组分在固定相中的浓度和在流动相中的浓度之比15、动力学过冷度物体实际结晶温度与理论结晶温度的差。

液态成型理论基础:1、纯金属和实际合金的液态结构有何不同?举例说明。

答:(1)纯金属的液态结构是由原子集团、游离原子、空穴或裂纹组成。

原子集团的空穴或裂纹内分布着排列无规则的游离原子,这样的结构处于瞬息万变的状态,液体内部存在着能量起伏。

实际的液态合金是由各种成分的原子集团、游离原子、空穴、裂纹、杂质气泡组成的鱼目混珠的“混浊”液体,也就是说,实际的液态合金除了存在能量起伏外,还存在结构起伏、成分起伏。

几种材料的凝固

( k 0 1 ) /( 1 2 k 0 )

式中α为无量纲的溶质扩散因子,可表示为

1 1 2 k 0 Tm T Tm TL

1 2 k 0 k 0 1

DSt f / L

2

将与Cs*相对应的相图上的温度T代入前式可得:

fS [1 ( ) ]

5

式中TL是合金的液相线温度;Tm是纯溶剂的熔点温度。

3

长度为L的单元体内单向凝固时的溶质分布

南航材料学院

王寅岗

11.1

单相合金的凝固

②求解: 由固液界面处质量守恒可得

(C

L

C S ) L df

S

L (1 f S ) dC

L

1 2

S dC

S

式 中 Ldfs=dyi , δs 为 固 相 内 溶 质 反 扩 散 的 边 界 层 厚 度 , δs=2Ds/v,其中v是固-液界面推进速度。式中等式左边代表 在某一温度时凝固 dyi 合金排出的溶质量 ( 图中的面积 A1) ; 等式右边第一项代表液相中溶质的增量(图中的面积A2),第 二项代表溶质向固相中反扩散的量,近似地用高为 δs 底为 dCs*的三角形面积表示。

单相合金的凝固

) exp( v DL x ' )]

(3)、稳定区

液相溶质分布方程:

1 k0 k0

L

随着v的改变,CL改变,导致CS改变。若推进速度v的变化, v2→v1→v2(v2>v1),固相中成分发生如图的变化,说明在稳 定凝固时凝固速度的减小,将会使固相中局部区域溶质贫 乏; v 增大,则相反。此外,富集区中溶质的最大含量随 凝固速度变化的增大而增大。

王寅岗

凝固过程的基本原理

当恒压下金属有多种晶体结构时, 各自在其对应的熔点温度下与液 相平衡Δ无熔点只能由气相形成. 热力学上,只有α相能在平衡温度 下形成而βγ不能.但是在连续冷 却条件下的较低温度下是析出稳 定相α,还是介稳相Β,γ将取决 于体积自有能,界面能和异质形核 的条件. .

10

2. 压力、曲率对熔点的影响

4

二、晶体生长的热力学与动力学 (一)晶体生长的热力学 (二)均质形核 (三)非均质形核

5

(一)晶体生长的热力学 1. 相变驱动力 2. 压力、曲率对熔点的影响 3. 溶质平衡分配系数

6

1. 相变驱动力

系统的自由能随温度的变化关系: 系统的自由焓(G)可表示为: G=H-TS H----热焓,S----熵,T----绝对温度 自由焓 G也称等压位,而对应的为自由能F,也称等容位, F = u- TS,又:G = H-TS = u + PV- TS, 当pV很小时,G =u –TS=F,故有时粗略地将自由焓称为自由能 由G= u+PV-TS 可得:dG = du-TdS -SdT+ PdV + VdP du =δ q -δ A q:系统从外界吸收的热量,A: 系统对外界所做的功。 恒温下:δ q = TdS,而只有膨胀功时,δ A = PdV 故 du=TdS-PdV 则有: dG=-TdS +VdP dG S 在恒压条件下dp=0,故:dG=-SdT ,即:

1 1 GS VS r r 2 1 S S Tr

设k为平均界面曲率: 固液两相平衡时:

1 1 1 k 2 r 1 r2

GS 2VS k S S Tr

Tr 2VS k 2TmVS k S m H m

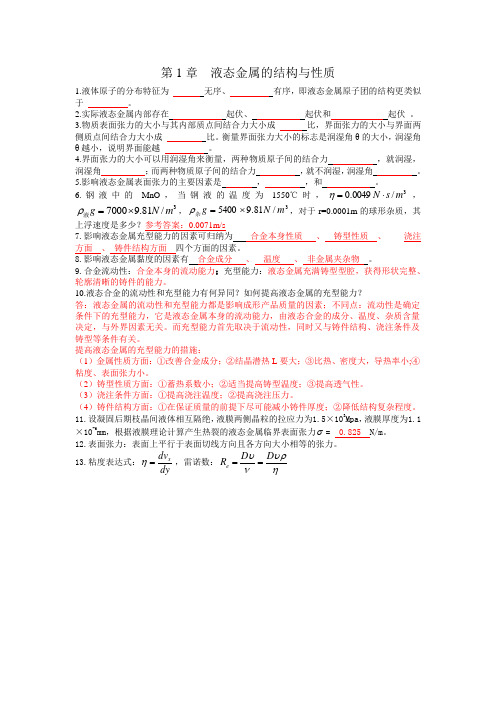

材料成型理论基础练习题上解读

第1章 液态金属的结构与性质1.液体原子的分布特征为 无序、 有序,即液态金属原子团的结构更类似于 。

2.实际液态金属内部存在 起伏、 起伏和 起伏 。

3.物质表面张力的大小与其内部质点间结合力大小成 比,界面张力的大小与界面两侧质点间结合力大小成 比。

衡量界面张力大小的标志是润湿角θ的大小,润湿角θ越小,说明界面能越 。

4.界面张力的大小可以用润湿角来衡量,两种物质原子间的结合力 ,就润湿,润湿角 ;而两种物质原子间的结合力 ,就不润湿,润湿角 。

5.影响液态金属表面张力的主要因素是 , ,和 。

6.钢液中的MnO ,当钢液的温度为1550℃时,3/0049.0m s N⋅=η,3/81.97000m N g ⨯=液ρ,3/81.95400m N g ⨯=杂ρ,对于r=0.0001m 的球形杂质,其上浮速度是多少?参考答案:0.0071m/s7.影响液态金属充型能力的因素可归纳为 合金本身性质 、 铸型性质 、 浇注方面 、 铸件结构方面 四个方面的因素。

8.影响液态金属黏度的因素有 合金成分 、 温度 、 非金属夹杂物 。

9.合金流动性:合金本身的流动能力;充型能力:液态金属充满铸型型腔,获得形状完整、轮廓清晰的铸件的能力。

10.液态合金的流动性和充型能力有何异同?如何提高液态金属的充型能力?答:液态金属的流动性和充型能力都是影响成形产品质量的因素;不同点:流动性是确定条件下的充型能力,它是液态金属本身的流动能力,由液态合金的成分、温度、杂质含量决定,与外界因素无关。

而充型能力首先取决于流动性,同时又与铸件结构、浇注条件及铸型等条件有关。

提高液态金属的充型能力的措施:(1)金属性质方面:①改善合金成分;②结晶潜热L 要大;③比热、密度大,导热率小;④粘度、表面张力小。

(2)铸型性质方面:①蓄热系数小;②适当提高铸型温度;③提高透气性。

(3)浇注条件方面:①提高浇注温度;②提高浇注压力。

(4)铸件结构方面:①在保证质量的前提下尽可能减小铸件厚度;②降低结构复杂程度。

《金属凝固》---多相合金凝固

5-12

定向凝固(G>0) 扩大了共晶共 生区

共晶共生区

5-13

21

1.2 非平衡凝固条件下的共晶共生区

• 确定某共晶合金体系的共晶共生区,首先需要确定初生相 确定某共晶合金体系的 α、β及共晶相α-β各自的界面温度(界面过冷度),并根据 界面温度最高(界面过冷度最小)的相优先生长的原则 • 界面过冷度ΔT与生长速度R ,及温度梯度G 之间的关系: ΔTnf相 = G⋅DL/R + K1R1/2; ΔTf相 = G⋅DL/R + K2Rw (如对铸铁:w=0.35,K2=9.32);

•

• 多相凝固时,不同相竞争生长必须遵循的基本原则:最高界面温度原则---具有最高界面温度的相优先生长(界面过冷度最小原则)≌在茂密森林

中,长得高的树可以吸收更多的阳光

•

共晶共生区的形状和范围与凝固过程中的温度梯度G,初生相的性质,以 及共晶生长速度R及结晶温度过冷度ΔT之间密切相关,图5-13;

18

• 结果分析

* 级数解的每一项均含三项:幅值项、沿界面(y)方向 的成分周期变化项和沿生长方向(x’方向)的成分指数 衰减项。 * CL(x’,y) 的分布图形

(可见CL在x’和y方向上变化均在 λ = 2( Sα + S β ) 的数量级范围内)

30

CL ( x ', y ) − CE = ∑ [

V=1 μm/s

V=10 μm/s

24

深过冷 快速凝 固条件 下非共 晶成分 合金获 得全共 晶组织

25

1.3 金属-金属(nf-nf)共晶凝固 • 片状共晶

• • • • 形核与生长机理 共晶生长界面前沿液相溶质分布解析 共晶层片间距的选择 第三组元(杂质元素)的影响等

金属凝固原理复习大纲

金属凝固原理复习大纲绪论1、凝固定义宏观上:物质从液态转变成固态的过程.微观上:激烈运动的液体原子回复到规则排列的过程。

2、液态金属凝固的实质:原子由近程有序状态过渡为长程有序状态的过程液态金属的结构特征:“近程有序”、“远程无序”组成:液态金属是由游动的原子团、空穴或裂纹构成3、液态金属的性质:粘度和表面张力粘度的物理意义:单位接触面积,单位速度梯度下两层液体间的内摩擦力粘度的本质上是原子间的结合力影响液体金属粘度的主要因素是:化学成分、温度和夹杂物表面张力的物理意义:作用于表面单位长度上与表面相切的力,单位N/m影响液体金属表面张力的主要因素是:熔点、温度和溶质元素。

取决于质点间的作用力4、液体结构的特性:近程有序和远程无序晶体:凡是原子在空间呈规则的周期性重复排列的物质称为晶体。

单晶体:在晶体中所有原子排列位向相同者称为单晶体多晶体:大多数金属通常是由位向不同的小单晶(晶粒)组成,属于多晶体。

吸附是液体或气体中某种物质在相界面上产生浓度增高或降低的现象。

金属从液态过渡为固体晶态的转变称为一次结晶金属从一种固态过渡为另一种固体晶态的转变称为二次结晶当向溶液中加入某种溶质后,使溶液表面自由能降低,并且表面层溶质的浓度大于溶液内部深度,则称该溶质为表面活性物质(或表面活性剂),这样的吸附称为正吸附.反之,如果加入溶质后,使溶液的表面自由能升高,并且表面层的溶质浓度小于液体内部的浓度,则称该溶质为非表面活性物质(或非表面活性剂),这样的吸附为负吸附第一章凝固过程的传热1、凝固过程的传热特点:“一热、二迁、三传”“一热”指热量的传输是第一重要;“二迁”指存在两个界面,即固-液相间界面和金属-铸型间界面。

“三传”指动量传输、质量传输和热量传输的三传耦合的三维热物理过程。

2、金属型特点:具有很高的导热性能;非金属型铸造特点:与金属相比具有非常小热导率,故凝固速度主要取决于铸型的传热性能。

铸型外表面温度变化不大,故可把铸型看成是半无限厚的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 扩散边界层δ内溶质扩散场可用下式描述:

DL

d2CL dx2

R dCL dx

0

通解CL

A

B exp(

R DL

x)

δ

•将边界条件代入,得到:

A

CL*

1

CL* C0

exp(

R DL

)

B CL* C0

1

exp(

R DL

)

CL

————夏尔(Scheil)公式 非平衡(近平衡)杠杆定律

2、固相无扩散,液相只有有限扩散而无对流

起始瞬态

稳定态

终止瞬态

凝固开始,同平衡态凝固,固相溶质kC0,液相

中溶质浓度C0

(1)起始瞬态

固-液界面两相局域平衡,Cs﹡/ CL﹡=k,远离界面

液相成分保持C0

C C 时,C C k

凝固过程:金属的结晶、体积的收缩、成分的重新分配

凝固过程中的传质基本原理

传质控制方程:

菲克第一定律:

jA

D d A

dz

D

dwA dz

JA

D dcA dz

Dc dxA dz

jA—体系中A物质的质量通量密度,kg/(m2.s)

JA--体系中A物质的摩尔通量密度,mol/(m2.s)

纯金属凝固:热过冷 合金:过冷状态由界面前方的实际温度(即局部温 度分布)和熔体内的液相线温度分布两者共同决定

成分过冷:凝固时由于溶质再分配造成固液界面前 沿溶质浓度变化,引起理论凝固温度的改变而在液 固界面前液相内形成的过冷。

即:只要熔体某处的实际温度T(x’)低于同一地点 的液相线温度(平衡液相温度,即理论凝固温度 TL(x’)),即在熔体中获得过冷。

T T xTx

c

L

固-液界面前方液相温度

T x T m C x

L

m

LL

实际温度分布

T x T G x

i

L

Cx

C0

1

1

k0 k0

exp

R DL

x

TC

mLC0 (1 k0 ) [1 exp( k0

——平衡凝固时溶质再分配的数学模型

代入初始条件:开始凝固时,fS 0, fL 1 , 则CS C0k,CL C0 ;凝固将结束时,fS 1, fL 0 则 CS C0 ,CL C0 / k

平衡凝固时溶质的再分配仅决定于热力学参数k, 而与动力学无关。即此时的动力学条件是充分的。 凝固进行虽然存在溶质的再分配,但最终凝固结 束时,固相的成分为液态合金原始成分C0。

注:接近凝固结束时此定律无效。 因为:未到凝固结束,液相中溶质含量就达到共

晶成分而进行共晶凝固,超出了单相凝固条件。

• 随着固相分数(fS)增加,

凝固界面上固、液相中的溶 质含量均增加,因此已经凝 固固相的平均成分比平衡的 要低。

• 当温度达到平衡的固相线时, 势必仍保留一定的液相(杠 杆原理),甚至达到共晶温

这种由溶质再分配导致界面前方熔体成分及其凝) TL(x ’)

成分过冷度:平衡液相温度(即理论凝固温

度)TL(x’)与实际温度T(x’)之

差

T T xTx

c

L

T(x’)

TL(x’)

产生“成分过冷”必须具备两个条件: 一、固-液界面前沿溶质的富集引起成分再分配; 二、固-液界面前方液相的实际温度分布,或温度分布

凝固最后,溶质扩散受到单元体末端边界的 阻碍,溶质无法扩散。此时固-液界面处 CS和 CL同时升高,进入凝固终止瞬态阶段。但终止 瞬态区很窄,整个液相区内溶质分布可认为是 均匀的。因此其数学模型可近似地用Scheil公 式(4-9)和式(4-10)表示。

实际上,总是希望扩大稳态区而缩小二个过渡 区,以获得无偏析的材质或成形产品。

T0

mC0 (1 k0

k0 )

T1

0

x=∞时,Tx T0

G理

T(x

’)

TL(x ’)

成分过冷的条件:

GL

dTL (x) dx'

x0

1k

T T mC (

e ) 0

Rx / DL

L

0

k 0

0

G L

mC 0

1 k

RD k

L

——“成分过冷”判据

2、“成分过冷”的过冷度

但合金在正的温度梯度时,合金晶体的生长方式还会 由于溶质再分配而产生多样性:当稍有成分过冷时为胞 状生长,随着成分过冷的增大(即温度梯度的减小), 晶体由胞状晶变为柱状晶、柱状枝晶和自由树枝晶(等 轴枝晶)。

1、无成分过冷的平面生长 平面生长的条件:

T1

GL mLC0 1 k R DL k

二、平衡凝固时溶质的再分配

固相与液相中溶质 扩散充分进行。

平衡凝固时溶质浓度:

CS fS CL fL C0

k CS CL

fS fL 1

CS

1

C0k fs (1 k)

CL

k

C0 fL (1 k)

CS

1

C0k fS (1 k)

CL

k

C0 fL (1 k)

第四章 单相合金与多相 合金的凝固

Chapter 4 Solidification of singlephase and multi-phase alloys

单相合金:凝固过程中只析出一个固相的合金 (固溶体,金属间化合物,纯金属)

多相合金:凝固过程中同时析出两个以上新相的合金 (共晶、包晶、偏晶转变的合金)

s

0

L

0

起始瞬态结束,进入稳定凝固阶段。

CS

C0[1 (1 k) exp(

kR DL

x)]

张承甫

达到稳态时的距离取决于R/DL和k 特征距离:DL/Rk

即在此距离处固相成分上升到最大值的(1-1/e)倍

(2)稳态

将坐标原点设在界面处。CL(x)=f(x), CL(x)取决于两个因素的综合作用。

x

0

T T m(C C )

L

0

x

0

TL为成分Cx对应的液相线温度

T T m(C C )

L

0

x

0

液相中只有扩散时:

Cx

C0

1

1

k0 k0

exp

R DL

x

T T mC (1kk e ) L

0

0

0

Rx / DL

x=0时,Tx0

菲克第二定律: (非稳态)

一维扩散:

cA t

DAB

(

2cA x 2

2cA y 2

2cA z 2

)

C A

2C

D

A

t

x 2

§4-1 单相合金的凝固

一、 凝固过程中的溶质再分配 溶质再分配的产生

1)在结晶区间内任一点,共存两相具有不同 的成分,导致结晶过程界面处固液两相成分的 分离

R DL

x)] GL x

TCm a x

mLC0 (1 k0

k0 )

GL DL R

[1

ln

RmLC0 (1 k0 ) ] GL DLk0

GL mLC0 1 k R DL k

影响成分过冷区宽度和过冷度大小的因素:

• 液相中温度梯度小(G L小) • 晶体生长速度快,R大

• 如果液相容积有限,则溶质富集层δ以外的 液相成分,在凝固过程中将不再维持原始合金 成分C0值不变而是逐渐提高。

• 用 CL 表示溶质富集层δ以外的液相平均溶质 浓度,则

CL

CL

1

1

exp(

R DL

x)

CL* CL

1

exp(

R DL

)

(4-17)

x

0处:

C

* S

k CL*

梯度GL必须达到一定的值。

G理

T(x

’)

TL(x ’)

当GL(界面前沿液相的实际温度梯度)小于液 相线的斜率时,即:

dT (x' )

G

L

L

dx'

x' 0

出现“成分过冷” 。

G理

T(x’)

TL(x’)

G理

T(x’)

TL(x’)

合金原始成分C0,平衡结晶温度T0,液相线斜率m

T T

0

L m

C C

度TE时仍有液相存在。这些

保留下来的液相在共晶温度 下将在凝固末端形成部分共 晶组织。

溶质分配系数:

CS

1

C0k fS (1 k)

k ws CS

wL

CL

CL

k

C0 fL (1 k)

——平衡凝固时溶质再分配的数学模型

CS* k C0 (1 fS )k1

CL*

C0

f k 1 L

2)传质

溶质再分配(Solute redistribution): 从形核开 始到凝固结束,在整个结晶过程中固液两相内 部将不断进行着溶质元素的重新分布过程。

起因:同一温度下的固相与液相溶质的溶解度不同。

溶质分配系数: k ws CS

wL

CL

C0

合金的熔点随溶质浓度增加而降低,Cs< CL,k <1 合金的熔点随溶质浓度增加而升高,Cs> CL,k >1