abaqus帮助文档中轮胎的例子

基于Abaqus软件的轮胎有限元模型建立及仿真分析

表1 305/75R24. 5全钢载重子午线轮胎各橡胶

部件胶料的Rivlin系数

MPa

橡胶部件 胎面胶

C10 0. 603 5

E-mail:754318973@qq. com

的制高点。国内轮胎企业以及高校和科研院所应 加大相关技术研发力度。

本 工 作 基 于Abaqus软 件 建 立 轮 胎 有 限 元 模 型,对305/75R24. 5全钢载重子午线轮胎的外缘尺 寸、胎 肩 应 力、带 束 层 应 力 分 布、胎 圈 与 轮 辋 接 触 应力分布进行预测分析,以期确保305/75R24. 5全 钢载重子午线轮胎设计的可靠性。

欧 盟 标 签 法 出 台 后,欧 盟 国 家 禁 止 进 口 和 销 售 不 符 合 该 法 规 的 轮 胎。 近 年 来,西 方 发 达 国 家纷纷对中国轮胎企业征收反倾销税和反补贴 税[7-11]。与此同时,美国正斥巨资建立国家轮胎研 究 中 心,欧 盟 第 七 框 架 研 究 计 划 设 立 轮 胎 力 学 和 道路安全项目。这些都表明发达国家正通过提高 技术门槛和加强贸易保护力图继续控制轮胎技术

图1 单轴拉伸试验试样

2 二维ቤተ መጻሕፍቲ ባይዱ气状态及静负荷状态有限元模型的建 立和仿真模拟过程

2. 1 有限元分析前处理 有限元分析的前处理是把几何模型转化为

有限元模型的过程,主要包括材料分布图的简化、 单 元 集 合 的 建 立 和 网 格 划 分 等。 本 研 究 利 用 浩 辰CAD建 立 的305/75R24. 5载 重 子 午 线 轮 胎 的 几 何 模 型,即 材 料 分 布 图,将 模 型 的 轮 廓 曲 线(除 去 尺 寸 线 等 注 释 线)导 入 hypermesh 软 件,即 首 先 将CAD中 的 材 料 分 布 图 处 理 成 以x轴 为 中 线 的 轴 对 称 分 布 图,再 利 用hypermesh软 件 对 其 进 行 二维有限元网格划分。建模时保留了轮胎花纹, 305/75R24. 5载重子午线轮胎的有限元网格划分 如图2所示。

abaqus 轮胎建模教程

Abaqus 轮胎建模教程简介Abaqus是一种强大的有限元分析软件,常用于模拟复杂的结构力学问题。

在这个教程中,我们将介绍如何使用Abaqus进行轮胎建模和分析。

轮胎是车辆中至关重要的部件之一,建立准确的轮胎模型可以帮助我们更好地理解轮胎的性能和行为。

步骤1:创建轮胎几何模型在Abaqus中,我们可以使用多种方法来创建几何模型。

在这个教程中,我们将使用简单的方法来创建轮胎的二维轮廓。

首先,打开Abaqus软件并创建一个新的模型。

接下来,选择创建几何模型的方法。

我们可以使用Abaqus 提供的绘图工具,也可以导入已经准备好的CAD模型。

在这个教程中,我们将使用绘图工具来创建轮胎几何模型。

创建几何模型的关键是确定轮胎的基本形状,例如总体尺寸、轮胎壁厚、胎纹等。

我们可以根据实际需求和数据来定义这些参数。

在实际应用中,通常需要使用更复杂的方法来获取轮胎几何参数。

完成轮胎几何模型的创建后,我们可以对其进行进一步的编辑和调整,以确保其符合设计要求。

在Abaqus中,我们可以使用各种编辑工具来修改几何模型的各个方面。

步骤2:设置轮胎材料属性完成轮胎几何模型的创建后,我们需要为轮胎指定材料属性。

Abaqus提供了许多预定义的材料模型,我们可以根据实际材料的力学性质来选择合适的材料模型。

在设定材料属性时,我们需要指定材料的弹性模量、泊松比、密度等参数。

这些值通常可以从实验数据或文献中获取。

Abaqus还允许我们定义材料的非线性行为,例如超弹性和塑性行为。

步骤3:创建轮胎网格完成轮胎几何模型和材料属性的设置后,我们需要对轮胎进行网格划分。

网格划分决定了模型在有限元分析中的精度和计算效率。

Abaqus提供了多种网格划分方法,例如等尺度划分和非等尺度划分。

我们可以根据实际需求和计算资源来选择合适的网格划分方法。

在网格划分过程中,我们还可以调整网格的密度和形状,以进一步优化有限元模型的精度和计算效率。

步骤4:定义轮胎加载条件在进行轮胎分析之前,我们需要定义轮胎的加载条件。

22992807_基于Abaqus的全钢轮胎接地印痕仿真分析

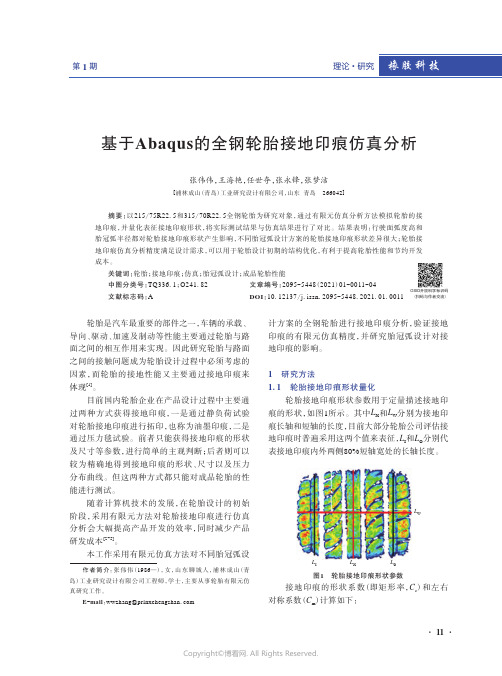

基于Abaqus的全钢轮胎接地印痕仿真分析张伟伟,王海艳,任世夺,张永锋,张梦洁[浦林成山(青岛)工业研究设计有限公司,山东青岛266042]摘要:以215/75R22.5和315/70R22.5全钢轮胎为研究对象,通过有限元仿真分析方法模拟轮胎的接地印痕,并量化表征接地印痕形状,将实际测试结果与仿真结果进行了对比。

结果表明:行驶面弧度高和胎冠弧半径都对轮胎接地印痕形状产生影响,不同胎冠弧设计方案的轮胎接地印痕形状差异很大;轮胎接地印痕仿真分析精度满足设计需求,可以用于轮胎设计初期的结构优化,有利于提高轮胎性能和节约开发成本。

关键词:轮胎;接地印痕;仿真;胎冠弧设计;成品轮胎性能中图分类号:TQ336.1;O241.82 文章编号:2095-5448(2021)01-0011-04文献标志码:A DOI:10.12137/j.issn.2095-5448.2021.01.0011轮胎是汽车最重要的部件之一,车辆的承载、导向、驱动、加速及制动等性能主要通过轮胎与路面之间的相互作用来实现。

因此研究轮胎与路面之间的接触问题成为轮胎设计过程中必须考虑的因素,而轮胎的接地性能又主要通过接地印痕来体现[1]。

目前国内轮胎企业在产品设计过程中主要通过两种方式获得接地印痕,一是通过静负荷试验对轮胎接地印痕进行拓印,也称为油墨印痕,二是通过压力毯试验。

前者只能获得接地印痕的形状及尺寸等参数,进行简单的主观判断;后者则可以较为精确地得到接地印痕的形状、尺寸以及压力分布曲线。

但这两种方式都只能对成品轮胎的性能进行测试。

随着计算机技术的发展,在轮胎设计的初始阶段,采用有限元方法对轮胎接地印痕进行仿真分析会大幅提高产品开发的效率,同时减少产品研发成本[2-5]。

本工作采用有限元仿真方法对不同胎冠弧设计方案的全钢轮胎进行接地印痕分析,验证接地印痕的有限元仿真精度,并研究胎冠弧设计对接地印痕的影响。

1 研究方法1.1 轮胎接地印痕形状量化轮胎接地印痕形状参数用于定量描述接地印痕的形状,如图1所示。

基于abaqus的汽车轮毂模态分析

0引言轮毂是轮胎内支撑轮胎的中心装在轴上的金属部件,其不仅需要承受车辆自重及载重作用压力,还需承受车辆在行驶过程中由于转向和路面状况等不同情况下带来的不同方向的作用力。

轮毂结构比较复杂受力情况以及轮毂的结构形状给研究工作带来很多困难[1]。

模态分析可以用作分析结构强度以及振动特性,它是动力学分析的基础,也是验证结构设计合理性非常重要的一个组成部分[2]。

模态分析是机械结构振动特性分析的有效手段,它通过分析结构的动特性建立结构在已知激励条件下的响应预测模型,进而预测结构在实际工作状态下的动力学特性。

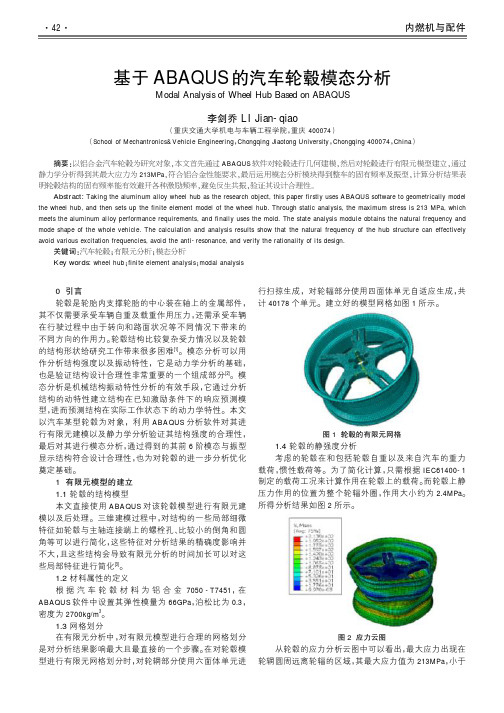

本文以汽车某型轮毂为对象,利用ABAQUS分析软件对其进行有限元建模以及静力学分析验证其结构强度的合理性,最后对其进行模态分析,通过得到的其前6阶模态与振型显示结构符合设计合理性,也为对轮毂的进一步分析优化奠定基础。

1有限元模型的建立1.1轮毂的结构模型本文直接使用ABAQUS对该轮毂模型进行有限元建模以及后处理。

三维建模过程中,对结构的一些局部细微特征如轮毂与主轴连接端上的螺栓孔、比较小的倒角和圆角等可以进行简化,这些特征对分析结果的精确度影响并不大,且这些结构会导致有限元分析的时间加长可以对这些局部特征进行简化[3]。

1.2材料属性的定义根据汽车轮毂材料为铝合金7050-T7451,在ABAQUS软件中设置其弹性模量为66GPa,泊松比为0.3,密度为2700kg/m3。

1.3网格划分在有限元分析中,对有限元模型进行合理的网格划分是对分析结果影响最大且最直接的一个步骤。

在对轮毂模型进行有限元网格划分时,对轮辋部分使用六面体单元进行扫掠生成,对轮辐部分使用四面体单元自适应生成,共计40178个单元。

建立好的模型网格如图1所示。

图1轮毂的有限元网格1.4轮毂的静强度分析考虑的轮毂在和包括轮毂自重以及来自汽车的重力载荷,惯性载荷等。

为了简化计算,只需根据IEC61400-1制定的载荷工况来计算作用在轮毂上的载荷。

基于Abaqus显式算法的铸铝车轮碰撞模拟

基于Abaqus显式算法的铸铝车轮碰撞模拟郑玉卿;刘建峰【摘要】A numerical procedure using Abaqus/Explicit is presented to predict the impact performance of wheel during its impact test conducted as per the provisions in SAE J175.In an effort to savecomputation time, the striker is assigned an equivalent initial impact velocity to represent its end state of free-fall process, with a mass scaling method also adopted.The equivalent plastic strain is used as the damage indicator to judge whether the wheel should pass the impact test.The simulation result is verified in a real case and it shows that the plastic deformation of wheel tends to be concentrated at around the spoke-to-hub junction area.%介绍了一种基于Abaqus显式算法的计算方案来预测车轮在按SAE J175的规定进行车轮冲击试验过程中的车轮碰撞性能.为节省计算时间,赋予碰撞体一个撞击初速度代表其自由下落过程的最终状态,并采用了质量缩放法.以等效塑性应变作为损坏指标判定车轮是否通过动态冲击测试标准.仿真结果得到实例的验证,并表明车轮的塑性变形主要集中于轮毂与辐条连接的区域.【期刊名称】《汽车工程》【年(卷),期】2011(033)002【总页数】5页(P152-155,161)【关键词】车轮;碰撞;质量缩放;等效塑性应变;有限元模拟【作者】郑玉卿;刘建峰【作者单位】湖州师范学院信息与工程学院,湖州,313000;浙江大学计算机辅助设计及图学研究所,杭州,310027【正文语种】中文前言铸铝车轮的碰撞性能对于车辆行驶安全和驱动性能的提升至关重要。

ABAQUS在轮胎研发中的应用_2006年会

Vertical Load (N)

静负荷特性曲线

接地面积与负荷关系曲线

佳通轮胎

谢谢!

佳通轮胎

应用实例: 胎肩部应力分布优化

初始设计:

最大应力为 1.4MPa

优化设计:

最大应力为 1.0MPa.

佳通轮胎

应用实例: 轮廓优化

Max.=1.09MPa

Max.=0.78MPa

佳通轮胎

Strain Energy of whole model (J)

佳通轮胎

ห้องสมุดไป่ตู้

有限元模拟的接地压力 分布与实测结果的对比

佳通轮胎

利用轮廓优化来改变接地形状和压力分布特征,以达到不同的设计目 标。例如:

相对优点:舒适 性好,噪音低, 排水性能好 相对缺点:操纵 性欠佳,易磨耗

相对优点:操纵 性好,磨耗性能 好 相对缺点:舒适 性、噪音、排水 性能欠佳

兼备两者优 点,综合性 能最佳

LLM M M M SSLSSSSSSLLLLLSM M M SSSM LLLLM M M M LSLLLSSSSSM SSSSLLLLSSSLM M LM M SSSSLLM M M M M M SSSSSSSLLLLSSSSSSLM M M M M M M LSSLSSSSM LLLSSSSM M M LM M SSM M M M M M M LSSSSM LLLLLM M LSSSSSSM LLLSSSSSSSLLLLLLM SSLSSSSM M M M M M

Experience Design Optimal Design

40 30 20 10 0 0.0

优化轮廓

0.2

0.4

0.6

0.8

Inflated Pressure (MPa)

ABAQUS帮助文档轮胎磨损例子翻译_New

ABAQUS帮助文档轮胎磨损例子翻译_NewABAQUS帮助文档轮胎磨损例子翻译外胎是由胎体、缓冲层(或称带束层)、胎面、胎侧和胎圈组成1、Bead:胎唇部;2、sidewall:胎侧;3、tread:胎面;4belt:缓冲层;5、carcass:胎体帘布层。

3.1.8 Tread wear simulation using adaptive meshing in Abaqus/Standard 3.1.8使用自适应网格在Abaqus/Standard中进行轮胎磨损仿真分析软件:Abaqus/Standard这个例子在Abaqus/Standard中使用自适应网格技术对稳态滚动的轮胎进行建模。

这次分析使用类似“Steady-state rolling analysis of a tire”Section 3.1.2来建立稳态滚动轮胎的接地印迹和状态。

接着,进行稳态传输分析来计算和推测持续分析步,在稳态过程中产生一个近似瞬态磨损解。

问题描述和建模轮胎描述和有限元建模和“Import of asteady-state rolling tire,”Section 3.1.6一样,但是有一些不一样,在这里需要指出。

由于这次分析的中心是轮胎磨损,所以胎面建模需要更加精细。

另外台面使用线性弹性材料模型来避免超弹性材料在网格自适应过程中不收敛。

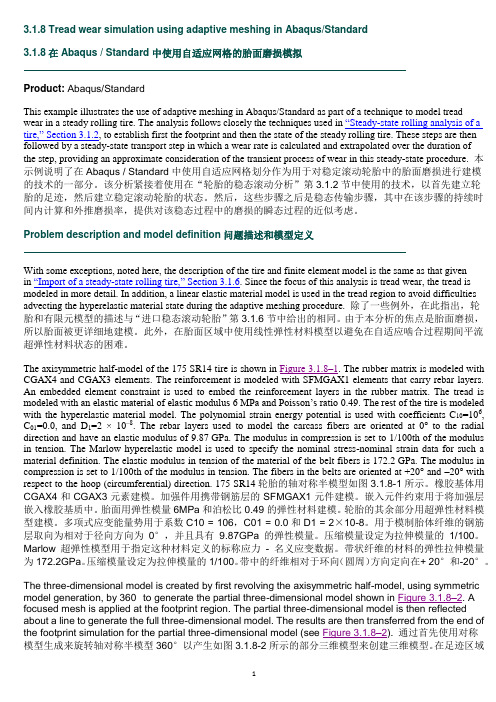

图1所示的是轴对称175SR14轮胎的一半模型。

橡胶层用CGAX4和 CGAX3单元建模。

加强层使用带有rebar层的SFMGAX1单元模拟。

橡胶层和加强层之间潜入单元约束。

橡胶层的弹性模量为6Mpa,泊松比为0.49。

剩下的轮胎部分用超弹性材料模型模拟。

多应变能使用系数C10=10^6,C01=0和D1=2*10^8。

用来模拟骨架纤维的刚性层和径向成0°,弹性模量为9.87Gpa。

压缩系数设置成受拉系数的百分之一。

名义应力应变数据用马洛超弹性模型定义材料本构关系。

3.1.8在Abaqus-tandard中使用自适应网格的胎面磨损模拟

3.1.8 Tread wear simulation using adaptive meshing in Abaqus/Standard3.1.8在Abaqus / Standard中使用自适应网格的胎面磨损模拟Product: Abaqus/StandardThis example illustrates the use of adaptive meshing in Abaqus/Standard as part of a technique to model treadwear in a steady rolling tire. The analysis follows closely the techniques used in “Steady-state rolling analysis of a tire,” Section 3.1.2, to establish first the footprint and then the state of the steady rolling tire. These steps are then followed by a steady-state transport step in which a wear rate is calculated and extrapolated over the duration ofthe step, providing an approximate consideration of the transient process of wear in this steady-state procedure.本示例说明了在Abaqus / Standard中使用自适应网格划分作为用于对稳定滚动轮胎中的胎面磨损进行建模的技术的一部分。

该分析紧接着使用在“轮胎的稳态滚动分析”第3.1.2节中使用的技术,以首先建立轮胎的足迹,然后建立稳定滚动轮胎的状态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

外胎是由胎体、缓冲层(或称带束层)、胎面、胎侧和胎圈组成1、Bead:胎唇部;2、sidewall:胎侧;3、tread:胎面;4belt:缓冲层;5、carcass:胎体帘布层。

3.1.8 Treadwear simulation using adaptive meshingin ABAQUS/Standard3.1.8使用自适应网格在Abaqus/Standard中进行轮胎磨损仿真分析软件:Abaqus/Standard这个例子在Abaqus/Standard中使用自适应网格技术对稳态滚动的轮胎进行建模。

这次分析使用类似“Steady-state rolling analysis of a tire”Section 3.1.2来建立稳态滚动轮胎的接地印迹和状态。

接着,进行稳态传输分析来计算和推测持续分析步,在稳态过程中产生一个近似瞬态磨损解。

问题描述和建模轮胎描述和有限元建模和“Import of asteady-state rolling tire,”Section 3.1.6一样,但是有一些不一样,在这里需要指出。

由于这次分析的中心是轮胎磨损,所以胎面建模需要更加精细。

另外台面使用线性弹性材料模型来避免超弹性材料在网格自适应过程中不收敛。

图1所示的是轴对称175SR14轮胎的一半模型。

橡胶层用CGAX4和 CGAX3单元建模。

加强层使用带有rebar层的SFMGAX1单元模拟。

橡胶层和加强层之间潜入单元约束。

橡胶层的弹性模量为6Mpa,泊松比为0.49。

剩下的轮胎部分用超弹性材料模型模拟。

多应变能使用系数C10=10^6,C01=0和D1=2*10^8。

用来模拟骨架纤维的刚性层和径向成0°,弹性模量为9.87Gpa。

压缩系数设置成受拉系数的百分之一。

名义应力应变数据用马洛超弹性模型定义材料本构关系。

Belt fibers材料的拉伸弹性模量为172.2Gpa。

压缩系数设置成拉伸系数的的百分之一。

Belt的纤维走向在轴向±20°内。

旋转前面的轴对称一半模型可得到局部三位模型,如图2所示。

我们关注轮胎印迹区域的网格。

将局部模型镜像后可得到完整的三维模型。

自适应网格在轮胎磨损计算中的局限性在这个例子中使用自适应网格必须严格遵守以下条件:1、圆柱网格不支持自适应网格并且在本例子也没有使用2、由于梯度状态变量的变形错误严重,自适应网格使用超弹性材料时表现很差。

因此胎面用弹性材料定义3、在自适应网格的范围内不能用包含刚性层的嵌入网格。

4、自适应网格通过网格几何特征来决定自适应网格在自由面光滑的方向,网格几何的特征通常不容易和描述的磨损方向一致。

因此,下面将讨论到,通常你需要做额外的工作来明确地描述磨损的方向。

加载分析分为5个阶段,用轴对称模型开始,以使用symmetric model generation生成的完整三维模型结束。

前4阶段和“Steady-state rolling analysis ofa tire,” Section 3.1.2和类似。

1、对称充气:轮胎内部施加200kpa的压力,中间平面使用对称条件。

2、一半三维接地印迹分析:轴对称模型沿着对称轴旋转。

3、完整的三维模型接地印迹分析:一半三维模型镜像生成完整的三维模型4、稳态滚动:在稳定速度32km/h车速进行完整模型分析,这是轮胎的滚动速度为25rad/s。

这些条件符合制动工况,本次分析考虑惯性和迟滞作用。

5、胎面磨损分析:胎面磨损分析在最后一步进行,本次分析轮胎速度保持为一定值,考虑轮胎表面的磨损,使用损耗的摩擦能来计算磨损。

惯性和迟滞同样是本次分析中的考虑因素。

本次分析在车速32km/h的情况下,持续进行3.6*10^6秒,轮胎前进32000公里。

最后的分析为磨损分析,来预测磨损或者面消融,根据稳态侧倾轮胎得到评估。

我们关注由磨损评估结果得到的轮胎外形的改变;因此我们需要介绍在稳态过程中允许瞬态效果的建模假设。

基本的假设是用当前实时持续的滚动角速度来解释稳态前进分析步。

我们认为在任何时候轮胎滚动时轮胎的磨损造成的轮胎外形变化仅仅有很小的效果。

因此在整个分析步的每一步稳态的结果都是合适的。

有了这些假设,我们就能同时考虑两个不同时间范围的效果:短的轮胎转动时间范围和长的轮胎寿命时间范围。

磨损模型为了举例说明磨损的过程,假设磨损率是局部接触压力和滑移率的线性函数,进行一个简单的磨损例子。

尽管我们能计算这些工程量,由于在稳态移动状态下使用欧拉公式,他们必须应用于胎面流线来模拟轮胎周长磨损。

磨损率计算磨损模型如下:q是体积损失量或者磨损量;k是无量纲磨损系数;H是材料硬度;P是接触压力;A是接触面积;Y是接触滑移率。

在这里我们可以认为用PAy描述摩擦耗损率。

对于轮胎橡胶,我们假设磨损系数k=10^-3,材料硬度H=2GPa。

下面开发的目标是材料的磨损表达式能应用于磨损分析的节点上。

首先,考虑用一条带状物围绕着轮胎,带状物的中心用包含胎面花纹的有序节点来定义。

这条中心线是以和每个节点联系的辅助面的任意一边作为边界。

这样的带状物包含轮胎与路面接触的所有面。

我们认为发生在带状物上的磨损是均匀的;因此我们用下式表达整个带状物的磨损率,其中t是时间,x是当前配置位置。

因为我们使用欧拉稳态传输处理,现在表达式可以表示为只依赖于时间的方程,其中S是沿着流线的位置,T(s)是带状物在S位置的宽度。

我们也可以见表达式q写成局部材料衰减率的函数,在整个带状物的离散化方程的处理的结果相等,得到其中h是节点的消融速度,A是节点的接触区域。

这个方程表明沿着带状物h是不均匀的,推导出的结论是带状物进入和离开接地印迹的宽度是不一样的。

然而,因为我们为了维持一个合理的轮胎磨损后的结构,我们假定节点消融的速度是均匀的。

设个假定使得如下表达式成立:再次假定沿着带状物宽度方向的变化可以忽略,既Ti=T,同时认为节点接触区域,则表达式可以简化为没有接地面积的方程:磨损过程实现用曲面消融速度的磨损量方程,现在我们可以在稳态移动分析中应用磨损分析了。

用户子程序UMESHMOTION用来指定轮胎外表面节点的磨损速度向量。

UMESHMOTION用来定义自适应网格约束速度和用来连接自适应网格,每个收敛的增量步之后使用网格光滑技术。

通过子程序指定胎面节点的消融速度,自适应网格技术用来调整橡胶层内部的节点来保持好的网格网格形状。

为了积累沿着每个胎面花纹的磨损量,必须在子程序中记录沿着花纹的节点编号。

使用一个公共模块变量记录,公共模块记录属于集合NADAPT(图4)的节点和那些在整个模型横截面(0°)的参照点。

普通模块变量同时也包括将模型旋转和镜像后节点的编号方式,和参考截面一起,完整地描述了轮胎表面的节点编号。

如下的变量需要在外部公共模块中定义:1、 nStreamlines:轮胎磨损分析中整个参考截面的节点数。

2、 nGenElem:在模型中沿着带状物体网格划分的数目。

3、 nRevOffset:通过*SYMMETRIC MODELGENERATION, REVOLVE指定节点偏移。

4、 nReflOffset:通过*SYMMETRIC MODELGENERATION, REFLECT指定节点偏移。

(如果模型不用镜像,这个参数设置为0)。

5、 jslnodes:在参考截面下所有可能发生磨损的节点的节点信息数组。

这个数组的大小为(2,nStreamlines)。

每个流线的第一个分量是“根节点”的节点编号(节点a在下面讨论),根节点是指在参考截面上细化流线部分的节点。

第二个分量是指提供磨损方向的节点(节点b在下面讨论)。

第二个分量仅仅在胎面的拐角处需要,将他设置成等于在参考截面的节点编号来定义磨损的方向。

对于不在胎面拐角处的节点,第二个分量设置等于0。

那些远离胎面拐角的节点将沿着局部坐标系的3方向进行磨损。

磨损表达式的变量通过函数GETVRN和GETVRMAVGATNODE从分析数据库中获得。

P从变量CSTRESS中获得;y从变量CDISP中获得;由带状物的节点坐标决定,从变量COORD中获得。

磨损运动的方向磨损速率h是网格约束矢量变量ULOCAL的分量。

这个变量通过在局部坐标系ALOCAL中定义的默认网格光滑运动传递到用户子程序中,这个局部坐标系测量出当前节点在曲面的法向。

3的方向根据在节点附近网格表面法向的平均值定义为外法向的方向。

在绝大部分情况下,这个法向方向对于描述和这个方向相反的消融和节点衰减的磨损结果是足够的。

然而,在胎面拐角的区域,这个平均的法向方向不能准确的描述磨损的方向。

这种情况下的法向应该像Figure3.1.8–5所示,它计算如下:假设a是胎面拐角的节点。

就有可能辨认出在胎面边上的节点b。

在这种情况下,磨损的方向就是矢量ab。

因为知道节点a和节点b的坐标,磨损方向就能通过整体坐标系计算得到,也就能转化为局部坐标系(ALOCAL)的方向。

结果和讨论轮胎模型仿真分析持续进行3.6×106s或者1000小时,等价于在32km/h下行驶32000公里。

下图表示的是轮胎磨损效果的轮廓结果。

下面第二个图片表示的是新轮胎和磨损后轮胎接地印迹分布的情况。

3.1.2 Steady-staterolling analysis of a tire3.1.2 轮胎稳态转动分析产品:Abaqus/Standard本例子在abaqus中使用*STEADYSTATE TRANSPORT来建立转动轮胎和刚性平面之间的稳定动态接触模型。

稳态运动分析使用局部参考坐标系,在这个局部参考坐标系中使用欧拉方法来描述刚性体的旋转运动,用拉格朗方法描述变形。

这个运动学描述将稳态的移动接触问题转化为一个纯粹的依赖于空间的仿真。

因此,仅仅需要在接触的区域建立精确的网格——稳态运动通过网格传输材料。

在*STEADY STATETRANSPORT分析中考虑的因素有:摩擦、惯性和累积效果。

本次分析的目的是获得在地面速度10.0km/h(2.7778m/s)时,相对于平面刚性面不用的侧偏角时轮胎175SR14自由转动的平衡解决方案。

侧偏角是指轮胎前进方向和轮胎中心平面的夹角。

在侧偏角为0°时,轮胎直线行驶。

为了对比测试,我们也进行轮胎在直径在1.5m的刚性圆柱上旋转的分析。

圆柱以3.7 rad/s的速度旋转,也就是圆柱表面的瞬时速度为10km/h(2.7778m/s)。

另外一个工况是在轮胎自由转动的情况下检测由轮胎外倾角引起地外倾推力。

本工况允许我们计算外倾推力刚度。

施加到轮胎中心轴的扭矩为0时的平衡状态被称为自由转动状态。

轮胎中心轴的扭矩不为0是的平衡状态被称为驱动或者制动状态。

制动状态:轮胎的角速度足够小以至于轮胎和路面之间的所有或者部分的接触点发生滑动,同时作用在轮胎上的总扭矩与轮胎自由转动的角速度方向相反。