热处理有哪些种类

钢的五种热处理工艺

钢的五种热处理工艺热处理工艺——表面淬火、退火、正火、回火、调质工艺:1、把金属材料加热到相变温度(700度)以下,保温一段时间后再在空气中冷却叫回火。

2、把金属材料加热到相变温度(800度)以上,保温一段时间后再在炉中缓慢冷却叫退火。

3、把金属材料加热到相变温度(800度)以上,保温一段时间后再在特定介质中(水或油)快速冷却叫淬火。

◆表面淬火•钢的表面淬火有些零件在工件时在受扭转和弯曲等交变负荷、冲击负荷的作用下,它的表面层承受着比心部更高的应力。

在受摩擦的场合,表面层还不断地被磨损,因此对一些零件表面层提出高强度、高硬度、高耐磨性和高疲劳极限等要求,只有表面强化才能满足上述要求。

由于表面淬火具有变形小、生产率高等优点,因此在生产中应用极为广泛。

根据供热方式不同,表面淬火主要有感应加热表面淬火、火焰加热表面淬火、电接触加热表面淬火等。

感应表面淬火后的性能:1.表面硬度:经高、中频感应加热表面淬火的工件,其表面硬度往往比普通淬火高2~3单位(HRC)。

2.耐磨性:高频淬火后的工件耐磨性比普通淬火要高。

这主要是由于淬硬层马氏体晶粒细小,碳化物弥散度高,以及硬度比较高,表面的高的压应力等综合的结果。

3.疲劳强度:高、中频表面淬火使疲劳强度大为提高,缺口敏感性下降。

对同样材料的工件,硬化层深度在一定范围内,随硬化层深度增加而疲劳强度增加,但硬化层深度过深时表层是压应力,因而硬化层深度增打疲劳强度反而下降,并使工件脆性增加。

一般硬化层深δ=(10~20)%D。

较为合适,其中D。

为工件的有效直径。

◆退火工艺退火是将金属和合金加热到适当温度,保持一定时间,然后缓慢冷却的热处理工艺。

退火后组织亚共析钢是铁素体加片状珠光体;共析钢或过共析钢则是粒状珠光体。

总之退火组织是接近平衡状态的组织。

•退火的目的①降低钢的硬度,提高塑性,以利于切削加工及冷变形加工。

②细化晶粒,消除因铸、锻、焊引起的组织缺陷,均匀钢的组织和成分,改善钢的性能或为以后的热处理作组织准备。

各种热处理工艺介绍

第4章热处理工艺热处理工艺种类很多,大体上可分为普通热处理(或叫整体热处理),表面热处理,化学热处理,特殊热处理等。

4.1钢的普通热处理4.1.1退火将金属或合金加热到适当温度,保温一定时间,然后缓慢冷却(一般为随炉冷却),的热处理工艺叫做退火。

退火的实质是将钢加热到奥氏体化后进行珠光体转变,退火后的组织是接近平衡后的组织。

退火的目的:z降低钢的硬度,提高塑性,便于机加工和冷变形加工;z均匀钢的化学成分及组织,细化晶粒,改善钢的性能或为淬火作组织准备;z消除内应力和加工硬化,以防变形和开裂。

退火和正火主要用于预备热处理,对于受力不大、性能要求不高的零件,退火和正火也可作为最终热处理。

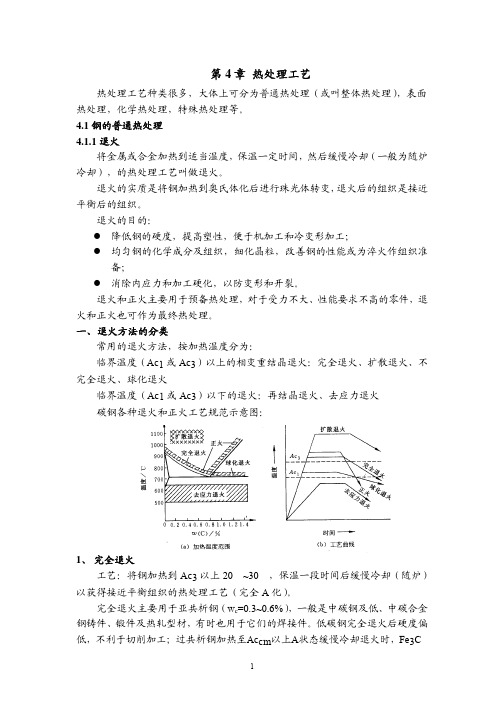

一、退火方法的分类常用的退火方法,按加热温度分为:临界温度(Ac1或Ac3)以上的相变重结晶退火:完全退火、扩散退火、不完全退火、球化退火临界温度(Ac1或Ac3)以下的退火:再结晶退火、去应力退火碳钢各种退火和正火工艺规范示意图:1、完全退火工艺:将钢加热到Ac3以上20~30℃℃,保温一段时间后缓慢冷却(随炉)以获得接近平衡组织的热处理工艺(完全A化)。

完全退火主要用于亚共析钢(w c=0.3~0.6%),一般是中碳钢及低、中碳合金钢铸件、锻件及热轧型材,有时也用于它们的焊接件。

低碳钢完全退火后硬度偏低,不利于切削加工;过共析钢加热至Ac cm以上A状态缓慢冷却退火时,Fe3CⅡ会以网状沿A晶界析出,使钢的强度、硬度、塑性和韧性显著降低,给最终热处理留下隐患。

目的:细化晶粒、均匀组织、消除内应力、降低硬度和改善钢的切削加工性。

亚共析钢完全退火后的组织为F+P。

实际生产中,为提高生产率,退火冷却至500℃左右即出炉空冷。

2、等温退火完全退火需要的时间长,尤其是过冷A比较稳定的合金钢。

如将A化后的钢较快地冷至稍低于Ar1温度等温,是A转变为P,再空冷至室温,可大大缩短退火时间,这种退火方法叫等温退火。

工艺:将钢加热到高于Ac3(或Ac1)的温度,保温适当时间后,较快冷却到珠光体区的某一温度,并等温保持,使AÆP然后空冷至室温的热处理工艺。

热处理 方式 介绍

热处理开放分类:工艺、机械、冶金、金属材料、材料加工热处理是将材料放在一定的介质内加热、保温、冷却,通过改变材料表面或内部的组织结构,来控制其性能的一种综合工艺过程。

热处理名词:金属:具有不透明、金属光泽良好的导热和导电性并且其导电能力随温度的增高而减小,富有延性和展性等特性的物质。

金属内部原子具有规律性排列的固体(即晶体)。

合金:由两种或两种以上金属或金属与非金属组成,具有金属特性的物质。

相:合金中成份、结构、性能相同的组成部分。

固溶体:是一个(或几个)组元的原子(化合物)溶入另一个组元的晶格中,而仍保持另一组元的晶格类型的固态金属晶体,固溶体分间隙固溶体和置换固溶体两种。

固溶强化:由于溶质原子进入溶剂晶格的间隙或结点,使晶格发生畸变,使固溶体硬度和强度升高,这种现象叫固溶强化现象。

化合物:合金组元间发生化合作用,生成一种具有金属性能的新的晶体固态结构。

机械混合物:由两种晶体结构而组成的合金组成物,虽然是两面种晶体,却是一种组成成分,具有独立的机械性能。

铁素体:碳在a-Fe(体心立方结构的铁)中的间隙固溶体。

奥氏体:碳在g-Fe(面心立方结构的铁)中的间隙固溶体。

渗碳体:碳和铁形成的稳定化合物(Fe3c)。

珠光体:铁素体和渗碳体组成的机械混合物(F+Fe3c 含碳0.8%)莱氏体:渗碳体和奥氏体组成的机械混合物(含碳4.3%)金属热处理是机械制造中的重要工艺之一,与其他加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。

其特点是改善工件的内在质量,而这一般不是肉眼所能看到的。

为使金属工件具有所需要的力学性能、物理性能和化学性能,除合理选用材料和各种成形工艺外,热处理工艺往往是必不可少的。

钢铁是机械工业中应用最广的材料,钢铁显微组织复杂,可以通过热处理予以控制,所以钢铁的热处理是金属热处理的主要内容。

另外,铝、铜、镁、钛等及其合金也都可以通过热处理改变其力学、物理和化学性能,以获得不同的使用性能。

1简述常用的热处理的方法及时效处理

1简述常用的热处理的方法及时效处理。

答:常用热处理方法:退火,正火,淬火,回火,渗碳,渗氮,碳氮共渗,渗硼。

时效处理有人工时效处理,自然时效处理。

退火,将工件加热至Ac3以上30~50度,保温一定时间后,随炉缓慢冷却至500度一下在空间中冷却。

正火,将钢件加热至Ac3或Acm以上,保温后从炉中取出在空气中冷却的一种操作。

淬火,将钢件加热至Ac3或Ac1以上,保温后在水或油等冷却液中快速冷却,已获得不稳定的组织。

回火,将淬火后的钢重新加热到Ac1以下的温度,保温后冷却至室温的热处理工艺。

自然时效处理,将工件放置在室温或自然条件下长时间存放而发生的时效现象,称为自然时效处理。

人工时效处理,采用将工件加热到较高温度,并较短时间进行时效处理的时效处理工艺,叫人工时效处理。

2简述钢回火的目的答:回火又称配火。

将经过淬火的工件重新加热到低于下临界温度的适当温度,保温一段时间后在空气或水、油等介质中冷却的金属热处理。

或将淬火后的合金工件加热到适当温度,保温若干时间,然后缓慢或快速冷却。

目的:一般用以减低或消除淬火钢件中的内应力,或降低其硬度和强度,以提高其延性或韧性。

根据不同的要求可采用低温回火、中温回火或高温回火。

通常随着回火温度的升高,硬度和强度降低,延性或韧性逐渐增高。

3简述钢的表面淬火的作用及分类。

答:有些零件在工件时在受扭转和弯曲等交变负荷、冲击负荷的作用下,它的表面层承受着比心部更高的应力。

在受摩擦的场合,表面层还不断地被磨损,因此对一些零件表面层提出高强度、高硬度、高耐磨性和高疲劳极限等要求,只有表面强化才能满足上述要求。

由于表面淬火具有变形小、生产率高等优点,因此在生产中应用极为广泛。

根据供热方式不同,表面淬火主要有感应加热表面淬火、火焰加热表面淬火、电接触加热表面淬火等。

4简述感应热处理技术的工作原理及特点。

简述超音频感应淬火的工作频率及频率和淬硬层厚度的关系。

答:基本原理将工件放入感应器(线圈)内,当感应器中通入一定频率的交变电流时,周围即产生交变磁场。

碳钢整体热处理的种类特点及应用

碳钢整体热处理是指将碳钢零件加热到一定温度后保持一段时间,然后在适当的冷却速度下使其具有一定的组织和性能。

整体热处理是提高碳钢零件的硬度、强度和耐磨性的重要方法之一。

下面就碳钢整体热处理的种类特点及应用进行详细介绍。

一、普通碳钢的整体热处理种类1. 调质处理:调质处理是指将碳钢零件加热到980-1050℃,保温一定时间后进行适当速度冷却的整体热处理工艺。

调质处理的主要目的是消除材料中的残余应力,提高塑性和韧性,调整碳钢的组织结构,提高其强度和硬度。

2. 热轧工艺:热轧工艺是碳钢生产中的一种整体热处理方法,它通过连续加热、轧制和冷却使碳钢的晶粒得到变细,提高了碳钢的强度和硬度。

3. 淬火处理:淬火处理是将碳钢零件加热到临界温度以上,然后迅速冷却到介质中进行的整体热处理过程。

淬火后的碳钢具有高硬度和强韧性,广泛用于制造工程钢、工具钢和机械零件等。

二、碳钢整体热处理的特点1. 温度范围广:碳钢整体热处理的温度范围较宽,可以根据不同的碳钢种类和要求进行调控,适用性广。

2. 冷却速度影响大:冷却速度对碳钢整体热处理的效果影响较大,不同冷却速度将产生不同的组织和性能。

3. 耗能较大:碳钢整体热处理需要较高的加热能量和冷却介质,耗能较大。

三、碳钢整体热处理的应用1. 制造业:碳钢整体热处理广泛应用于制造业,如汽车制造、航空航天、机械制造等领域,用于生产汽车零部件、航空发动机零件、机械轴承等。

2. 工具制造:碳钢整体热处理在工具制造中也有重要的应用,如刀具、模具、钻头、刨刀等工具的生产过程中经常需要进行整体热处理,以提高工具的硬度和耐磨性。

3. 钢铁冶炼:碳钢整体热处理是钢铁冶炼过程中的重要环节,可以提高钢材的强度和耐磨性,改善其力学性能。

碳钢整体热处理是提高碳钢零件硬度、强度和耐磨性的重要方法之一,具有广泛的应用前景。

随着工业技术的不断发展,碳钢整体热处理技术也将不断完善和创新,为碳钢制品的生产提供更加可靠的技朧支持。

钢的热处理

二、钢的热处理金属材料在固体范围内进行加热、保温和冷却,以改变其内部组织,获得所需性能的一种方法称热处理。

热处理的种类很多,根据其目的、加热和冷却方法的不同,可以分为:普通热处理、表面热处理及其他热处理方法。

普通热处理有退火、正火、淬火、回火;表面热处理有表面淬火(感应加热、火焰加热等)、化学热处理(渗碳、渗氮等);其他热处理有真空热处理、变形热处理和激光热处理等。

热处理方法虽然很多,但都是由加热、保温和冷却三个阶段组成的,通常用热处理工艺曲线表示。

图1-34热处理工艺曲线示意图一、钢的普通热处理根据加热及冷却的方法不同,获得金属材料的组织及性能也不同。

普通热处理可分为退火、正火、淬火和回火四种。

普通热处理是钢制零件制造过程中非常重要的工序。

退火1.退火工艺及其目的退火是将工件加热到适当温度,保温一定时间,然后缓慢冷却的热处理工艺,实际生产中常采取随炉冷却的方式。

退火的主要目的:①降低硬度,改善钢的成形和切削加工性能;②均匀钢的化学成分和组织;③消除内应力。

2.常用退火工艺方法根据处理的目的和要求的不同,钢的退火可分为完全退火、球化退火和去应力退火等。

表1-4为主要退火工艺方法及其应用。

表1-4常用退火方法的工艺、目的与应用正火1. 正火工艺及其目的)以上30~50℃,保温一定时间,出炉后在空气中冷却正火是将钢加热到Ac3(或Accm的热处理工艺。

对于含有V、Ti、Nb等碳化物形成元素的合金钢,可采用更高的加热温度(Ac3+100~150℃),为了消除过共析钢的网状碳化物,亦可酌情提高加热温度,让碳化物充分溶解。

其主要目的是:(1)对力学性能要求不高的结构、零件,可用正火作为最终热处理,以提高其强度、硬度和韧性。

(2)对低、中碳素钢,可用正火作为预备热处理,以调整硬度,改善切削加工性(3)对于过共析钢,正火可抑制渗碳体网的形成,为球化退火作好组织准备2. 退火与正火的选用正火与退火的主要差别是,前者冷却速度较快,得到的组织比较细小,强度和硬度也稍高一些。

四种热处理方法

钢的热处理种类分为整体热处理和表面热处理两大类。

常用的整体热处理有退火,正火、淬火和回火;表面热处理可分为表面淬火与化学热处理两类。

正火又称常化,是将工件加热至Ac3(Ac₃是指加热时自由铁素体全部转变为奥氏体的终了温度)或Accm(Accm是实际加热中过共析钢完全奥氏体化的临界温度线 )以上30~50℃,保温一段时间后,从炉中取出在空气中或喷水、喷雾或吹风冷却的金属热处理工艺。

其目的是在于使晶粒细化和碳化物分布均匀化。

正火与退火的不同点是正火冷却速度比退火冷却速度稍快,因而正火组织要比退火组织更细一些,其机械性能也有所提高。

另外,正火炉外冷却不占用设备,生产率较高,因此生产中尽可能采用正火来代替退火。

正火的主要应用范围有:①用于低碳钢,正火后硬度略高于退火,韧性也较好,可作为切削加工的预处理。

②用于中碳钢,可代替调质处理作为最后热处理,也可作为用感应加热方法进行表面淬火前的预备处理。

③用于工具钢、轴承钢、渗碳钢等,可以消降或抑制网状碳化物的形成,从而得到球化退火所需的良好组织。

④用于铸钢件,可以细化铸态组织,改善切削加工性能。

⑤用于大型锻件,可作为最后热处理,从而避免淬火时较大的开裂倾向。

⑥用于球墨铸铁,使硬度、强度、耐磨性得到提高,如用于制造汽车、拖拉机、柴油机的曲轴、连杆等重要零件。

⑦过共析钢球化退火前进行一次正火,可消除网状二次渗碳体,以保证球化退火时渗碳体全部球粒化。

正火后的组织:亚共析钢为F+S,共析钢为S,过共析钢为S+二次渗碳体,且为不连续。

正火主要用于钢铁工件。

一般钢铁正火与退火相似,但冷却速度稍大,组织较细。

有些临界冷却速度(见淬火)很小的钢,在空气中冷却就可以使奥氏体转变为马氏体,这种处理不属于正火性质,而称为空冷淬火。

与此相反,一些用临界冷却速度较大的钢制作的大截面工件,即使在水中淬火也不能得到马氏体,淬火的效果接近正火。

钢正火后的硬度比退火高。

正火时不必像退火那样使工件随炉冷却,占用炉子时间短,生产效率高,所以在生产中一般尽可能用正火代替退火。

热处理的基本方法

影响淬透性的因素主要是C曲线的位置,C曲线右移,淬火临界冷却速度减 小,淬透性提高。

.钢的淬火缺陷

(1).氧化与脱碳: a.含义及产生原因:钢在加热时,氧与钢表面作用,形成脆皮称为氧化 脱碳:碳与气体介质作用逸出,使含碳量降低。

b.后果:降低表面硬度,影响尺寸 c.防止与补救:隔绝空气加热

(2)过热与过烧: a.含义及产生原因:加热温度过高晶粒粗化成为过热,加热温度过高出现氧

其淬火温度为770--790℃; 合金钢由于合金元素的影响,加热温度比碳钢高,具体情况可以 查阅热处理手册。

2.淬火介质:

①水及水溶液 在650℃~400℃相对冷却速度较大,常用作碳钢的淬火。

②油 在300℃~200℃间冷却速度比水小,用于

合金钢的淬火。

3.淬火方法

(1)单液淬火 ——形状简单的碳钢件在水中淬火,合金钢和 小尺寸碳 钢件在油中淬火

1.淬火工艺参数

为了获得好的淬火效果,就必须制定正确的淬火工艺参数。

加热温度 根据钢的成分确定,亚共析钢加热到Ac3+30--50℃,共析、过共析钢加 热到Ac1+30--50℃;

(根据铁碳相图进行解释)

例如,45钢的A3=780℃, 其淬火温度为840--860℃ T8、T12钢的Ac1=737℃,

(2)双液淬火——形状复杂的高碳钢工件和尺寸 较大的合金钢件

(3)分级淬火——尺寸较小、形状复杂工件的淬火

(4)等温淬火——形状复杂,尺寸要求较精确,强韧性要求较高的 小型工模具及弹簧等的淬火

3、淬透性与淬硬性

淬硬性是钢在理想条件下淬火硬化所能达到的最高硬度。 取决于M中C%,C%↑→淬硬性↑

❖ 淬透性是指在规定条件下,决定钢淬硬深度 ❖ 和硬度分布的特性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

吴江华力热处理设备厂

热处理有哪些种类

热处理的种类很多,就以轴承钢的整个流程简单介绍各种热处理方法吧:冶炼好的钢锭要锻造,这是为了成型,成型完了如果有网状碳化物,为了消除它使碳化物更加均匀,使组织更加细化,需要先正火,正火完了要球化退火(球化退火是轴承钢所能达到的最低硬度),因为后续要更加精确的车加工成型,正火后硬度太高,球化退火也为后续的淬火做充分准备,车加工完毕就是淬火了,淬火是为了得到马氏体,达到轴承使用的高强度高耐磨性,但马氏体组织脆性大,组织不稳定,淬火后要回火,回火完了基本就是成品了。

除了以上的整体淬火,还有表面处理的,像渗碳,碳氮共渗,高中频,也有高频退火的,太多了,在这不用一一赘述,希望大家有机会共同交流。