塑胶件螺母埋置工艺和结构

塑料件镶入螺母的设计,你会吗?

塑料件镶入螺母的设计,你会吗?一、螺母的埋入方式热熔螺母热熔埋置是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

注塑螺母注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

超声螺母超声埋置是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

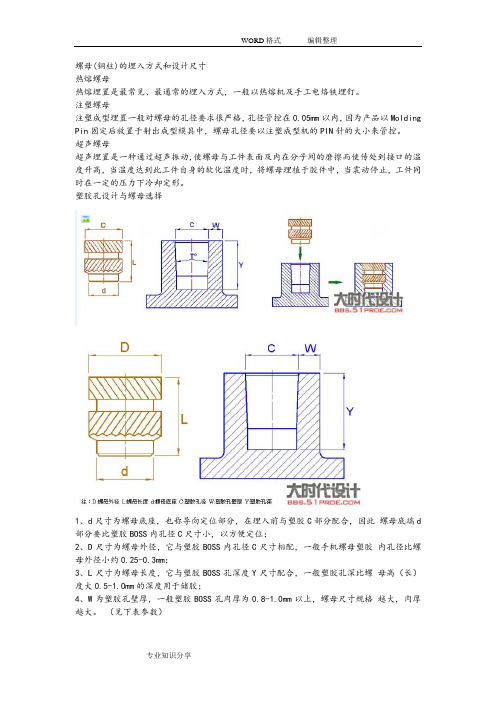

二、塑胶孔设计与螺母选择图1 螺母基本尺寸图2 塑胶基本尺寸注:D:螺母外径 L:螺母长度 d:螺母底座 C:塑胶孔径 W:塑胶孔壁厚Y:塑胶孔深三、塑胶孔与螺母的选择参数1、d尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C部分配合,因此螺母底端d部分要比塑胶BOSS内孔径C尺寸小,以方便定位;2、D尺寸为螺母外径,它与塑胶BOSS内孔径C尺寸相配,一般手机螺母塑胶内孔径比螺母外径小约0.25-0.3mm;3、L尺寸为螺母长度,它与塑胶BOSS孔深度Y尺寸配合,一般塑胶孔深比螺母高(长)度大0.5-1.0mm的深度用于储胶;4、W为塑胶孔壁厚,一般塑胶BOSS孔肉厚为0.8-1.0mm以上,螺母尺寸规格越大,肉厚越大。

(见下表参数)四、塑胶BOSS孔尺寸开立大小的影响若:塑胶与螺母选择上无问题,螺母埋入塑胶后标准状态如图(一)所示若:螺母尺寸太小,塑胶BOSS孔太大,螺母埋入塑胶后吃不到胶,会产生扭拉力不足现象如图(二)所示若:螺母尺寸太大,BOSS孔太小,会产生溢胶或者爆裂现象如图(三)所示如螺母尺寸与塑胶尺寸都没有问题,还有异常现象发生,那我们通常会考虑通过一些优化设计来改善;例1、塑胶BOSS孔深较浅,会产生扭拉力不足由于BOSS孔深度较浅,如选择双斜纹的螺母,在螺母各尺寸比例调配下,特别是压花上,压花段差较短,这样的螺母埋入塑胶后,压花吃胶面的塑胶太少,会产生扭拉力不足现象,所以一般建议,将BOSS孔深设在2.5mm以上,螺母尺寸长度一般建议做2.0mm以上。

结构设计-螺母埋入

一、螺母概述1.螺母:螺母有钻石花和斜花纹两种,钻石花不适合热熔但在超声波工艺中表现良好;斜花纹埋植时有自我导向功能,扭拉力综合性能良好。

最好选滚花之间有沟槽的螺母,上下端滚花方向相反,沟槽可以容纳塑料,此结构抗拉抗扭性能较好。

在我们使用的对尖角敏感的无定型塑料(PC、ABS)不要使用花纹太尖的螺母。

螺母材质主要有三种:1.标准黄铜C3604/H59;2.低铅铜/青铜CuZn38Pb2,符合欧盟ROHS环保标准;3.不锈钢。

一般情况下螺母不需要做表面处理,特殊的情况下可以电镀。

螺母的埋入方式热熔螺母热熔埋置是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

热压质量较好,已有专用热压设备,设备价格低。

注塑螺母注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

超声螺母超声埋置是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

不建议采用超声压接,超声压接设备很贵。

塑胶孔设计与螺母选择螺母基本尺寸塑胶基本尺寸注:D:螺母外径L:螺母长度d:螺母底座C:塑胶孔径W:塑胶孔壁厚Y:塑胶孔深塑胶孔与螺母的选择参数d尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C部分配合,因此螺母底端d部分要比塑胶BOSS内孔径C尺寸小,以方便定位;D尺寸为螺母外径,它与塑胶BOSS内孔径C尺寸相配,一般手机螺母塑胶内孔径比螺母外径小约;即单边过盈~.L尺寸为螺母长度,它与塑胶BOSS孔深度Y尺寸配合,一般塑胶孔深比螺母高(长)度大-1.0m的深度用于储胶;W为塑胶孔壁厚,一般塑胶BOSS孔肉厚为-1.0m以上,螺母尺寸规格越大,肉厚越大。

(见下表参数)螺牙Thread外径D长度L 塑胶孔径塑胶肉厚W 直径C深度Y* * * * *备注:以上皆为建议数据,如有其它所需尺寸将可另行制作!Insert/Nut热熔在螺柱里后要能承受的扭力和15Kg的拉力。

结构设计-螺母埋入

一、螺母概述1.螺母:螺母有钻石花和斜花纹两种,钻石花不适合热熔但在超声波工艺中表现良好;斜花纹埋植时有自我导向功能,扭拉力综合性能良好。

2.最好选滚花之间有沟槽的螺母,上下端滚花方向相反,沟槽可以容纳塑料,此结构抗拉抗扭性能较好。

3.在我们使用的对尖角敏感的无定型塑料(PC、ABS)不要使用花纹太尖的螺母。

4.螺母材质主要有三种:1.标准黄铜C3604/H59;2.低铅铜/青铜 CuZn38Pb2,符合欧盟ROHS环保标准;3.不锈钢。

一般情况下螺母不需要做表面处理,特殊的情况下可以电镀。

二、螺母的埋入方式1.热熔螺母热熔埋置是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

热压质量较好,已有专用热压设备,设备价格低。

2.注塑螺母注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

3.超声螺母超声埋置是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

不建议采用超声压接,超声压接设备很贵。

三、塑胶孔设计与螺母选择螺母基本尺寸塑胶基本尺寸注:D:螺母外径 L:螺母长度 d:螺母底座 C:塑胶孔径 W:塑胶孔壁厚 Y:塑胶孔深1.塑胶孔与螺母的选择参数i.d尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C部分配合,因此螺母底端d部分要比塑胶BOSS内孔径C尺寸小,以方便定位;ii.D尺寸为螺母外径,它与塑胶BOSS内孔径C尺寸相配,一般手机螺母塑胶内孔径比螺母外径小约0.3-0.4mm;即单边过盈0.15~0.2mm.iii.L尺寸为螺母长度,它与塑胶BOSS孔深度Y尺寸配合,一般塑胶孔深比螺母高(长)度大0.5-1.0mm的深度用于储胶;iv.W为塑胶孔壁厚,一般塑胶BOSS孔肉厚为0.8-1.0mm以上,螺母尺寸规格越大,肉厚越大。

塑胶专用螺母的使用说明

Bing Yi

结合线

2.塑胶孔设计

塑孔位置,应尽量不要设 置在结合线处,避免因应 力的存在,导致塑孔破裂

上海秉谊电子有限公司

Bing Yi

应用

A

带头螺母的运用

杠杆原理

B

带头螺母的运用

上海秉谊电子有限公司

Bing Yi

四.螺母埋植

1.埋植方法(热熔,超声波,模内成型) 2.螺母性能测试

材 质: 黄铜 埋入方式:

* 请注意

1. 品名的读法:1 8 6 0 0 2 0 X 2.5 型号 公制螺牙 长度

2. 塑胶孔径之直径C值为成型后下限值,再模具上开PIN时,请将塑胶料缩水值计算PIN的直径C值小于下限, 造成螺母埋入后温胶

加热,超音波

3. 以上各尺寸INSERT皆适用于超音波,热溶,和模具上直接射出成型等埋入方式.

1.埋植方法

--模内成型

模内成型埋植特别注意:

1.为提高螺母内孔精度,所有螺模内成型的螺母内孔公差 必须符合旧版ISO螺纹孔规标准 2.与螺母内孔配合的模具顶针公差须严格控制,具体参 数,请参考旧版ISO螺纹孔规标准(应低于孔径下限0.010.03mm) 3.模具结构上得注意进胶点的选择,以避免塑胶流动造成 螺母位移

上海秉谊电子有限公司

Bing Yi

3.塑料与螺母的关系

1.结晶性塑料对应力相对不敏感,各种螺母都能 适用

2.非结晶塑料对应力非常敏感,在选择螺母型号 时,应避免锋利的滚花。对那些需要作屏蔽电镀 的塑件,应该特别小心,埋有螺母的塑件酸洗会 造成严重的龟裂现象,最好是先电镀,再埋植螺 母

3.热固性塑料不适用热熔和超声波埋植螺母,在 必要时,可以选择精密而尖锐的滚花螺母直接压 入

塑胶件中金属螺纹嵌件的类型及埋入方法

塑胶件中⾦属螺纹嵌件的类型及埋⼊⽅法⾦属螺纹嵌件,可分为:外螺纹嵌件和内螺纹嵌件,本⽂主要介绍内螺纹嵌件,简称螺母,内螺纹嵌件按材质可分为:铜螺母(C3604黄铜或⽆铅铜),不锈钢螺母(SUS303),碳钢螺母(12L14或12L15)。

因铜材质具有较好的导热性以及易加⼯性,实际产品中,铜螺母的应⽤最为⼴泛,所以下⾯主要围绕铜螺母进⾏介绍。

铜螺母的分类⼀、按外圈纹路可分为:1. 直纹:易加⼯,成本低,能提供最⼤扭矩,不过拉出⼒较⼩,纹路中间的凹槽⽬的是增加拉出⼒。

2. 斜纹:平衡了两个⽅向(旋转⽅向和轴线⽅向)的阻⼒,即平衡了拉出⼒和扭矩性能。

1)螺旋纹,与直滚花相⽐,螺旋滚花具有较低的扭矩阻⼒,但轴向拉出阻⼒得到了增加,(注意:螺旋⽅向⼀般为右旋,可以防⽌螺钉在旋紧的过程中出现松脱)。

2)双斜纹(⼋字花),具备左右⽅向的斜纹,可以防⽌螺钉在旋紧或拧开的过程中出现松脱。

3)⽹纹(菱形纹),同样平衡了拉出⼒和扭矩性能。

3. 组合纹路,两种纹路组合,如直纹+斜纹。

⼆、按埋⼊⽅式可分为:1. 热熔/超声波型热熔埋⼊是最常⽤的⼀种埋⼊⽅式,⼀般以热熔机及⼿⼯电烙铁埋⼊,其原理是通过加热压头,并与铜螺母接触,使铜螺母温度升⾼,当温度达到此塑胶⾃⾝的软化温度时,将螺母埋植于胶件中,退出压头,冷却后铜螺母与塑胶件热熔成⼀体。

超声波埋⼊是⼀种通过超声振动,使螺母与塑胶表⾯及内在分⼦间的磨擦⽽使传处到接⼝的温度升⾼,当温度达到此塑胶⾃⾝的软化温度时,将螺母埋植于胶件中,当震动停⽌,⼯件同时在⼀定的压⼒下冷却定形。

从上述原理可以看出,热熔埋⼊和超声波埋⼊的原理和过程其实都差不多,区别在于加热的⽅式不同,所以这两种⽅式所⽤的螺母类型可以归为⼀类,塑胶件的预留孔也可以通⽤。

唯⼀的区别是,热熔埋⼊型常常选⽤铜螺母,因为铜的导热性较好,⽽超声波型可不限定铜材质的螺母,不锈钢或碳钢都可。

由于热熔/超声波型螺母最终还得靠外⼒的作⽤下压⼊,所以螺母的最前端⼀般有导向结构以利于压⼊埋置于塑胶预留孔。

注塑预埋用铁螺母的方法

注塑预埋用铁螺母的方法如下:

1. 在塑料模具上精确画出螺母的位置和形状。

可以使用锉刀或砂纸在塑料模具上制作出相应的位置。

注意要确保螺母的位置准确并且牢固,以避免在注塑过程中发生移动。

2. 准备相应的塑料原料,可以是热塑性塑料,如聚乙烯、聚丙烯等。

将塑料原料加热到熔融状态,以便于操作。

3. 将熔融状态的塑料通过注塑机注入到模具中,将塑料充满型腔,形成一个完整的塑料件。

4. 在已经放置了铁螺母位置的塑料件上钻一个小孔,以便于安装铁螺母。

注意要确保孔的大小与铁螺母相匹配。

5. 将铁螺母用力旋入小孔,直至到达预定位置。

6. 固定铁螺母的位置,可以使用塑料焊缝或者螺丝等手段进行固定。

确保铁螺母在注塑件中牢固可靠。

完成以上步骤后,注塑预埋用铁螺母的过程就完成了。

需要注意的是,在操作过程中要确保所有的工具和设备都处于良好状态,避免在操作过程中发生意外。

同时,要遵循所有的安全规定,避免受伤或发生其他安全事故。

此外,对于不同的塑料材料和不同的铁螺母,可能还需要进行一些调整或优化。

例如,如果塑料件和铁螺母的膨胀系数不同,可能需要采取一些措施来防止变形或松动。

对于一些重要的应用场合,可能需要采用更高级的固定方法,如焊接等。

总的来说,注塑预埋用铁螺母的方法需要细致和耐心,才能保证铁螺母在注塑件中的可靠性和稳定性。

在操作过程中,不断试验和调整也是非常重要的,以找到最适合自己情况和工件的方法。

螺母(铜柱)的埋入方式和设计尺寸

螺母(铜柱)的埋入方式和设计尺寸热熔螺母热熔埋置是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

注塑螺母注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

超声螺母超声埋置是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

塑胶孔设计与螺母选择1、d尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C部分配合,因此螺母底端d 部分要比塑胶BOSS内孔径C尺寸小,以方便定位;2、D尺寸为螺母外径,它与塑胶BOSS内孔径C尺寸相配,一般手机螺母塑胶内孔径比螺母外径小约0.25-0.3mm;3、L尺寸为螺母长度,它与塑胶BOSS孔深度Y尺寸配合,一般塑胶孔深比螺母高(长)度大0.5-1.0mm的深度用于储胶;4、W为塑胶孔壁厚,一般塑胶BOSS孔肉厚为0.8-1.0mm以上,螺母尺寸规格越大,肉厚越大。

(见下表参数)塑胶BOSS孔尺寸开立大小的影响3.JPG (56.23 KB)2009-2-5 14:29若:塑胶与螺母选择上无问题,螺母埋入塑胶后标准状态如图(一)所示:若:螺母尺寸太小,塑胶BOSS孔太大,螺母埋入塑胶后吃不到胶,会产生扭拉力不足现象如图(二)所示:若:螺母尺寸太大,BOSS孔太小,会产生溢胶或者爆裂现象如图(三)所示:如螺母尺寸与塑胶尺寸都没有问题,还有异常现象发生,那我们通常会考虑通过一些优化设计来改善;例1、塑胶BOSS孔深较浅,会产生扭拉力不足4.GIF (10.34 KB)2009-2-5 14:29由于BOSS孔深度较浅,如选择双斜纹的螺母,在螺母各尺寸比例调配下,特别是压花上,压花段差较短,这样的螺母埋入塑胶后,压花吃胶面的塑胶太少,会产生扭拉力不足现象,所以一般建议,将BOSS孔深设在2.5mm以上,螺母尺寸长度一般建议做2.0mm以上。

结构设计-螺母埋入

一、螺母概述1.螺母:螺母有钻石花与斜花纹两种,钻石花不适合热熔但在超声波工艺中表现良好;斜花纹埋植时有自我导向功能,扭拉力综合性能良好。

2.最好选滚花之间有沟槽的螺母,上下端滚花方向相反,沟槽可以容纳塑料,此结构抗拉抗扭性能较好。

3.在我们使用的对尖角敏感的无定型塑料(PC、ABS)不要使用花纹太尖的螺母。

4.螺母材质主要有三种:1、标准黄铜C3604/H59;2、低铅铜/青铜CuZn38Pb2,符合欧盟ROHS环保标准;3、不锈钢。

一般情况下螺母不需要做表面处理,特殊的情况下可以电镀。

二、螺母的埋入方式1.热熔螺母热熔埋置就是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

热压质量较好,已有专用热压设备,设备价格低。

2.注塑螺母注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

3.超声螺母超声埋置就是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

不建议采用超声压接,超声压接设备很贵。

三、塑胶孔设计与螺母选择螺母基本尺寸塑胶基本尺寸注:D:螺母外径L:螺母长度d:螺母底座C:塑胶孔径W:塑胶孔壁厚Y:塑胶孔深1.塑胶孔与螺母的选择参数i.d尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C部分配合,因此螺母底端d部分要比塑胶BOSS内孔径C尺寸小,以方便定位;ii.D尺寸为螺母外径,它与塑胶BOSS内孔径C尺寸相配,一般手机螺母塑胶内孔径比螺母外径小约0、3-0、4mm;即单边过盈0、15~0、2mm、iii.L尺寸为螺母长度,它与塑胶BOSS孔深度Y尺寸配合,一般塑胶孔深比螺母高(长)度大0、5-1.0mm的深度用于储胶;iv.W为塑胶孔壁厚,一般塑胶BOSS孔肉厚为0、8-1.0mm以上,螺母尺寸规格越大,肉厚越大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑胶件螺母埋置工艺和结构

引言:

塑胶件螺母是一种常用的连接元件,用于将螺纹连接到塑胶件中。

在塑胶件的制造过程中,螺母的埋置工艺和结构设计是非常重要的。

本文将介绍塑胶件螺母的埋置工艺和结构设计的相关内容。

一、塑胶件螺母埋置工艺

1. 埋置工艺的选择

塑胶件螺母的埋置工艺有多种选择,常用的有熔融埋置法、热压埋置法和冷压埋置法等。

具体选择哪种工艺需要考虑塑胶件的材料、形状和尺寸等因素,以及生产效率和成本等因素。

2. 埋置工艺的步骤

(1)准备工作:确定螺母的埋置位置和数量,选择合适的埋置工具和设备。

(2)预处理:对塑胶件进行清洁处理,去除表面的灰尘和油脂等杂质,保证埋置的质量。

(3)埋置:根据埋置工艺的要求,使用埋置工具将螺母嵌入到塑胶件中,注意控制埋置力度和深度,以避免塑胶件的损坏。

(4)固化:根据螺母的材料和埋置工艺的要求,对塑胶件进行固化处理,使螺母与塑胶件紧密结合。

3. 埋置工艺的优缺点

(1)熔融埋置法:适用于大批量生产,但可能会对塑胶件产生热变形,需要控制好温度和时间。

(2)热压埋置法:能够保证埋置的质量,但工艺复杂,设备投资较大。

(3)冷压埋置法:简单易行,但对塑胶件的要求较高,容易产生裂纹或破损。

二、塑胶件螺母的结构设计

1. 螺母的形状和尺寸

塑胶件螺母的形状和尺寸应根据具体需求进行设计,一般采用六角形状,尺寸要与螺纹匹配,以保证连接的牢固性。

2. 螺母的材料选择

塑胶件螺母的材料选择要考虑其与塑胶件的相容性和使用环境的要求,常用的材料有塑料、铝合金和不锈钢等。

3. 螺母的固定方式

塑胶件螺母的固定方式有多种,常用的有自锁螺母、胶粘固定和螺纹锁紧剂等。

选择合适的固定方式可以提高连接的可靠性和耐久性。

4. 螺母的表面处理

塑胶件螺母的表面处理可以采用镀锌、镀铬或喷涂等方法,以提高其防腐性和美观性。

结论:

塑胶件螺母的埋置工艺和结构设计对于塑胶件的质量和性能具有重要影响。

正确选择埋置工艺,合理设计螺母的形状和尺寸,以及选择合适的固定方式和表面处理方法,可以提高塑胶件螺母的连接效果和使用寿命。

希望本文介绍的内容能对相关领域的从业人员和研究者提供一定的参考和借鉴。