产品可追溯记录表

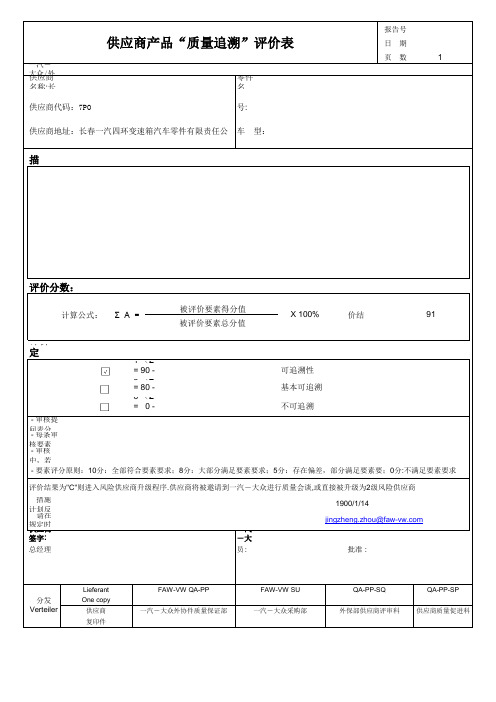

供应商产品质量追溯评价表

报告号

日 期页 数

1

一汽-大众/外供应商

名称:长

零件名零件号:

问题描

评价结

评价定

1 (Σ= 90 -可追溯性3 (Σ= 80 -基本可追溯6 (Σ= 0 -

不可追溯

- 审核提问表分 - 每条审核要素 - 审核中,若

措施计划反 请在规定时供应商签字:一汽-大供应商总经理

评审员:

批准 :

复印件

供应商一汽-大众外协件质量保证部

一汽-大众采购部

外保部供应商评审科

供应商质量促进科

分发

Verteiler

One copy Lieferant FAW-VW QA-PP FAW-VW SU QA-PP-SQ QA-PP-SP 91

- 要素评分原则:10分:全部符合要素要求;8分:大部分满足要素要求;5分:存在偏差,部分满足要素要;0分:不满足要素要求1900/1/14

jingzheng.zhou@

评价结果为"C"则进入风险供应商升级程序.供应商将被邀请到一汽-大众进行质量会谈,或直接被升级为2级风险供应商

供应商地址:长春一汽四环变速箱汽车零件有限责任公司

车 型:

评价分数:

供应商代码:7PO 供应商产品“质量追溯”评价表

计算公式:

Σ A =

被评价要素得分值被评价要素总分值

X 100%。

产品追溯记录(标准版)

水处理开机点检表

热线制程开机点检表 热线制程品质监控表 生产配料点检表

□ 请查水线

□ 2010年1月14日夜班 正确 □ 2010年1月16日 8:30第22份 调配正确 □ 茶粉YT 20090625 茶粉BT 第7份 茶粉DRB 20091030 柠檬酸 第7份 柠檬酸钠 第7份 20091201 20091201 20080801 □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ 潍坊英轩 确认正确 潍坊英轩 确认正确 北京宝德瑞 确认正确 浙江茗皇 确认正确 上海欣融 确认正确

0306-02-03-101-01 0306-02-02-101-04 0306-02-02-101-01

柠檬香精SN609244 红茶香精F-1630 红茶香精B-4327-12 配料室日报表 □ 盘点正确

20091214 20090902 20090728

□ □ □ □ □ □

20091221入货国际香料20091214批420KG。 确认正确 2009011入货上海芳精20090902批160KG;20090903批20KG。 确认正确 20090817入货厦门津美20090728批160KG。 确认正确 0306-02-03-101-02

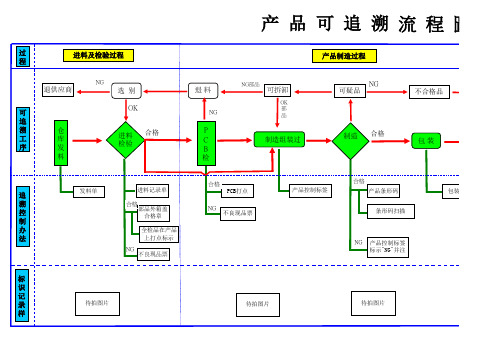

产品追溯流程

原料到货记录 □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ 名称 维生素C 保鲜素 三氯蔗糖 柠檬香精F1420 柠檬香精SN609244 红茶香精F-1630 红茶香精B-4327-12 茶粉YT 茶粉BT 茶粉DRB 柠檬酸 柠檬酸钠 白砂糖 瓶盖 标签 纸箱 生产日期 20091127 20090721 20091202 20090706 20091214 20090902 20090728 20090625 20080801 20091030 20091201 20091201 20090102 □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ 领用记录

产品可追溯流程图图

过 程 进料及检验过程 产品制造过程

NG

退供应商 可 追 溯 工 序

选 别 OK

退料

NG

NG部品

可拆卸

OK 部 品

可疑品

N

不合格品

仓库不

仓 库 发 料

合 进料

P C B 检

制造组装过

制造

合

包装

Q A 检 验

合格

合格 PCB打点

产品控制标签

追 溯 控 制 办 法

发料单

进料记录单 合格 部品外箱盖 合格章 全检品在产品 上打点标示 NG 不良现品票 NG

产品条形码 条形码扫描

包装记录表

不良现品票

NG

产品控制标签 标示"NG"并注

标 识 记 录 样待拍Βιβλιοθήκη 片待拍图片待拍图片

QA检验过程

包装交货过程

仓库不合格

Q A 检 验

合

入 库

合 OQC

装 箱 交 货

包装记录表 NG

产品盖"NG"

入库记录

出货检验

待拍图片

待拍图片

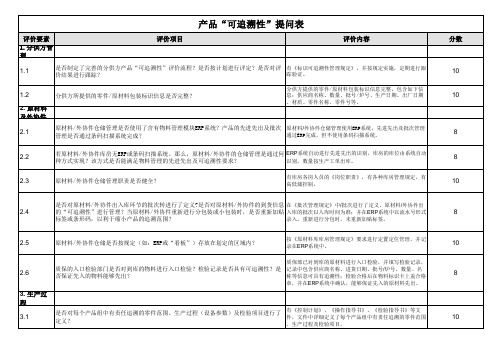

产品可追溯性评价检查表

8

3.9

是否保证了“三包”及“召回”产品检验记录及供货文件的正确标识,从而确保产品生 在《标识可追溯性管理规定》中已明确在产品检验记录集供

产条件和制造时间都具有可追溯性?

货文件上做好标识。

8

3.10

生产过程中的批次信息、质量记录、过程数据是否被完整的记录和保存?

3.11

产品全过程文件资料的存档方式是否满足日后产品相关质量信息的快速查找?

来实现的,以保证产品“可追溯性”最小范围原则?

追溯性。

8

3.4

生产过程中,对于一汽-大众BZD系统中定义的TLD“零件”是否通过“生产管理系统”

(MES)或条码扫描系统进行精确追溯的?

NB

3.5

对于图纸或PDM图中规定的需要逐一追溯的零件,是否依靠“生产管理系统”(MES)实 现精确追溯?

NB

3.6

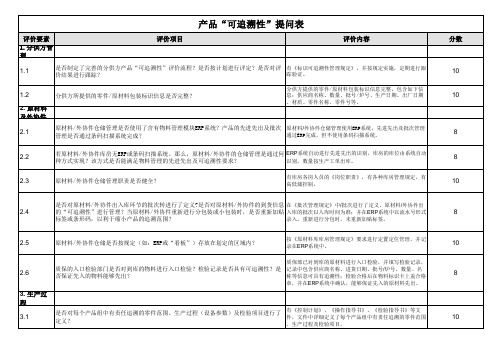

产品“可追溯性”提问表

评价要素 1.分供方管 理

评价项目

评价内容

1.1

是否制定了完善的分供方产品“可追溯性”评价流程?是否按计划进行评定?是否对评 有《标识可追溯性管理规定》,并按规定实施,定期进行跟

价结果进行跟踪?

踪验证。

1.2 2. 原材料 及外协件

2.1

分供方所提供的零件/原材料包装标识信息是否完整?

在《流转卡管理规定》中明确了在制品及半成品的标识卡及 流转卡的填写方法,此方法能够保证制品或半成品批次与“ 标识卡”或“流转卡”信息的一一对应。

8

3.8

是否定义了产品生产批次划分及转换方法?此方法是否能保证产品在任何情况下都能追 溯到前面的过程?

在《批次管理规定》中定义了产品生产批次划分及转换方 法,此方法能保证产品在任何情况下都能追溯到前面的过程 。

食品生产企业各种可追溯生产记录表格模板

号

产品名称

原辅料名称

使用量

产品

产量

生产批号

生产日期

检验结论

检验报告编号

备注

表4食品质量安全档案编号:质量责任人:

食品生产企业关键工艺、关键工序质量控制记录

*******编制

二〇一二年

食品生产企业关键工艺、关键工序质量控制记录

工序名称

质量控制点

质量要求

控制措施

生产班次

责任人

质量控制

运行情况

异常情况

记录

*******编制

二0一二年

食品生产企业产品销售台帐

序

号

产 品 名 称

生产批号

生产日期

执行标准

检验

结论

产量

(单位)

销量

(单位)

销售

日期

销往地区

及企业名称

单证编号

备 注

表1食品质量安全档案编号:质量责任人:

食品生产企业原辅材料供方评价登记表

*******编制

二〇一二年

食品生产企业原辅材料供方评价登记表

表6食品质量安全档案编号:质量责任人:

食品生产企业包装材料使用记录

*******编制

二〇一二年

食品生产企业包装材料使用记录

序

号

产品名称

包装材料名称

生产厂家

生产日期、生产批号

检验证书编号

检验结论

使用量

备注

表11食品质量安全档案编号:质量责任人:

食品生产企业主要负责人员、工程技术人员一览表

*******编制

二〇一二年

食品生产企业主要负责人员、工程技术人员一览表

序

号

姓名

标识和可追溯性控制程序表格格式

编写: 审核: 批准:日期: 日期: 日期:1. 目的明确规范本公司产品的标识,以及当有追溯需要时,如何执行追溯的方式。

2. 范围适用于从原材料进厂到成品出货整个产供销过程的产品标识和可追溯性作业。

3. 定义:无4. 职责4.1. 标识:各部门4.2. 追溯:品管部4.3. 检验状态标识:品管部、生产部5. 内容5.2.1. 物料进厂时,仓管员负责将其放置于待检区或标识待检,于本身未做产品标识或标识不清的物料,需用标签注明物品名称、编号、规格、数量、进货日期等(明显一眼即可辨认的可以不用予以标识,有可能造成工作人员无法辨认的须加以标识)。

5.2.2. 由仓管员检查是否有贴标签,看是否有品名、规格等标识,若当时的进货无标识,仓管员应用物料卡进行标识,以避免误用。

5.2.3. 经品管部检验合格的物料,可办理入库。

置于合格区,需要时仓管员在物料卡上标明物品的数量、进仓时间等信息,并贴于合格物料上。

5.2.4. 检验不合格的物料保持原有产品标识,放置于不合格品区或贴上不合格标签后,按《不合格品控制程序》办理。

5.3. 生产过程中的标识:5.3.1. 生产过程中的半成品、成品及其各工序的检验状态,在填写生产记录和各项检验、试验记录的相应栏目中反映。

5.3.2. 破碎料的标识:由破碎人员在塑料片上写明破碎料成分、来源、破碎时间,放在破碎料上面。

5.3.3. 对于生产过程中的合格品、废品应划分专门区域存放,并作明确标识,不得混用。

标识应注明品名数量、生产单位、生产日期、订单号码等。

5.3.4. 对于合格品,需放置于合格区,或由品管员标识合格后,方可办理入5.3.5. 对于不合格品应放置于不合格区或废品区,或由品管员加上不合格标识,并按《不合格品控制程序》执行。

5.4. 仓库中产品的标识:在仓库中的产品应利用物料卡、储位、标识牌等方式标识。

5.5. 标识的管理:5.5.1. 由品管部、生产部负责所有标识的制作,并对其有效性进行监控。

产品可追溯性模拟演练(原料-成品)记录

产品可追溯性模拟演练记录(原材料--成品)2020年8月6日,品管部针对公司原材料进行一次产品可追溯性模拟测试,从原材料追溯至客户的订单,以验证公司产品的可追溯性。

演练时间:9:00-11:30 演练人员:周怡君黄巧燕巫金兰王阿梅1.目的:当销售的产品存在危害性或潜在危害时,能够迅速有效的做出判断,找到发生问题的关键点。

2.职责2.1品管部全面负责。

2.2其它各部门全面配合。

3.演练3.1追溯流程,从原材料采购单开始追溯:原材料采购单→来料检验记录→第三方检测报告→原材料入库单→生产任务单→原材料领用单→投料记录表→烤炉数据记录表→生产现场各种相关记录表(生产车间各区域消毒记录、包材消毒记录、个人卫生检查表、消毒水配制记录、洗手消毒记录、涂抹记录、生产车间易碎品检查记录、车间温湿度表、金属探测仪检测记录、工衣清洗消毒记录)→生产巡检表→首件记录表→成品入库→产品出厂检验(包装重量抽查记录、水分原始记录、微生物检测原始记录、)→成品出库→客户的订单。

3.2追溯源及相关信息:3.2.1 9:30随机找到饼干车间一张原材料申购单3.2.2来料检验记录: 3.2.3 第三方检测报告:3.2.4原材料入库单: 3.2.5生产任务单: 3.2.5原材料领用单:3.23.2.7投料记录表: 3.2.7烤炉数据记录表:3.2.8生产现场的各种相关记录表:3.2.8.1生产车间各区域消毒记录: 3.2.8.2包材消毒记录:3.2.8.3个人卫生检查表: 3.2.8.4消毒水配制记录:3.2.8.5洗手消毒记录:3.2.8.6涂抹记录:3.2.8.7生产车间易碎品检查记录: 3.2.8.8生产车间温湿度表:3.2.8.9金属探测仪检测记录: 3.2.8.10 工衣清洗消毒记录表:3.2.9生产巡查记录: 3.2.10首件记录:3.2.11成品入库:3.2.12 产品出厂检验报告:3.2.12.1包装重量抽查记录: 3.2.12.2水分原始记录: 3.2.12.3微生物检测原始记录:3.2.13成品出库:3.2.14客户订单:4.从生产投料记录表投料生料合计为1250kg;成品入库单合计132件(210g*36罐)为997.92kg;追溯率核算:该批次(成品入库数997.92kg+库存数0kg)÷投料1250kg×100%=79.83%总结:这次模拟追溯是从一批原料批追溯到成品批,11:30追溯结束总共用了2小时30分钟,符合追溯的时间要求,追溯率生料79.83%,公司标准生产过程,生料25%以内;通过这次的模拟追溯,符合质量管理体系规定的追溯要求,证明追溯的有效性。

产品可追溯性评价检查表

有库房各岗人员的《岗位职责》,有各种库房管理规定,有 高低储控制。

是否对原材料/外协件出入库环节的批次转进行了定义?是否对原材料/外协件的到货信息 在《批次管理规定》中/批次进行了定义,原材料/外协件出

2.4Βιβλιοθήκη 的“可追溯性”进行管理?当原材料/外协件重新进行分包装或小包装时,是否重新加贴 入库的批次以入库时间为准;并在ERP系统中以流水号形式

质保部已对到库的原材料进行入口检验,并填写检验记录, 记录中包含供应商名称、进货日期、批号/炉号、数量、名 称等信息可具有追溯性;检验合格后在物料标识卡上盖合格 章,并在ERP系统中确认,能够保证先入的原材料先出。

是否对每个产品组中有责任追溯的零件范围、生产过程(设备参数)及检验项目进行了 定义?

有《控制计划》、《操作指导书》、《检验指导书》等文 件,文件中详细定义了每个产品组中有责任追溯的零件范围 、生产过程及检验项目。

来实现的,以保证产品“可追溯性”最小范围原则?

追溯性。

8

3.4

生产过程中,对于一汽-大众BZD系统中定义的TLD“零件”是否通过“生产管理系统”

(MES)或条码扫描系统进行精确追溯的?

NB

3.5

对于图纸或PDM图中规定的需要逐一追溯的零件,是否依靠“生产管理系统”(MES)实 现精确追溯?

NB

3.6

10

的快速查找。

现成品、半成品及自制件的入库均录入ERP系统进行管理, 并通过条形码扫描,能够保证产品可追溯性要求。

10

4.2

一汽-大众BZD系统的TLD清单上产品或产品外包装条形码是否满足VW 01064和VW 80125 要求?

产品外包装条形码能够满足标准要求。

10