螺杆泵最佳洗井方法研究

热洗清蜡法在螺杆泵井中的应用研究

热洗清蜡法在螺杆泵井中的应用研究摘要:随着螺杆泵采油技术在油田大范围推广应用,螺杆泵井在原油产量和生产成本所占比重逐年提高,其管理水平的高低,对确保超额完成原油生产任务及成本节余具有重要的意义。

而在实际生产中,螺杆泵面临着很大的一个问题,那就是结蜡问题,做好螺杆泵采油中的清防蜡技术是提高油井产量、延长检泵周期及减低油井躺井率的无疑是一种最有效的方式。

螺杆泵清防蜡方法有很多种,热洗清蜡是最常用的一种,并在现场洗井实践中取得了较好的效果。

基于此,本文结合生产实际,就热洗清蜡法在螺杆泵井中的应用进行了详细研究,并就如何提高螺杆泵井热洗质量进行了阐述。

关键词:螺杆泵采油;热洗清蜡;检泵周期;热洗质量前言油井的清蜡方式基本为热洗清蜡,但由于螺杆泵的工作原理不同于柱塞泵抽汲原理,在螺杆泵井管理中,热洗质量的好坏是关键环节,不仅影响螺杆泵井的有效生产时率,而且决定着螺杆泵井检泵率的高低。

因此,摸索一套提高螺杆泵井热洗质量的管理方法,对提高螺杆泵井管理水平及油田生产经济效益意义重大。

1.螺杆泵生产基本原理与特点1.1螺杆泵生产基本原理螺杆泵由转子和定子组成,沿着螺杆泵的全长,在转子外表面与定子橡胶衬套内表面间形成多个密封腔室;随着转子的转动,在吸入端转子与定子橡胶衬套内表面间会不断形成密封腔室,并向排出端推移,最后在排出端消失,油液在吸入端压差的作用下被吸入,并由吸入端推挤到排出端,压力不断升高,流量非常均匀。

螺杆泵工作的过程也就是密封腔室不断形成、推移和消失的过程。

1.2螺杆泵特点(1)螺杆泵综合了柱塞泵和离心泵的优点:在不同的压力条件下流量改变很小,而且流量非常均匀;(2)无阀,对气的适应性好,不会产生“气锁”现象(柱塞泵)和”气蚀”现象(离心泵); (3)对砂、蜡的适应性好,能够在高粘原油中以较高的效率工作;(4)螺杆泵的各种优点是相对而言的,对于一些特殊介质,也会对螺杆泵的水力特性产生一定程度的影响,但相对而言,敏感性小。

洗井方式

洗井方式1)正循环洗井:泵从出僵持中将洗井液压入钻杆直达工作面冲洗刀具,冲洗井底,洗井液与钻屑混合后,沿着井孔上升排到地面,净化后的洗井液又回到贮浆池。

优点:由于洗井液的流速高,压力大,冲洗能力强,对刀具、井底均能有较好的冲洗效果,可减少钻屑被重复破碎的机会,而且还可以兼作动力源,使钻具旋转。

缺点:只能适用于小直径钻井。

主要原因是因为洗井液上返速度问题,钻井直径越大,上返速度越慢,往往是呈现层流状态,不能懈怠较大颗粒的钻屑。

2)反循环洗井:反循环钻井分为气举反循环、空气反循环、泵吸反循环等。

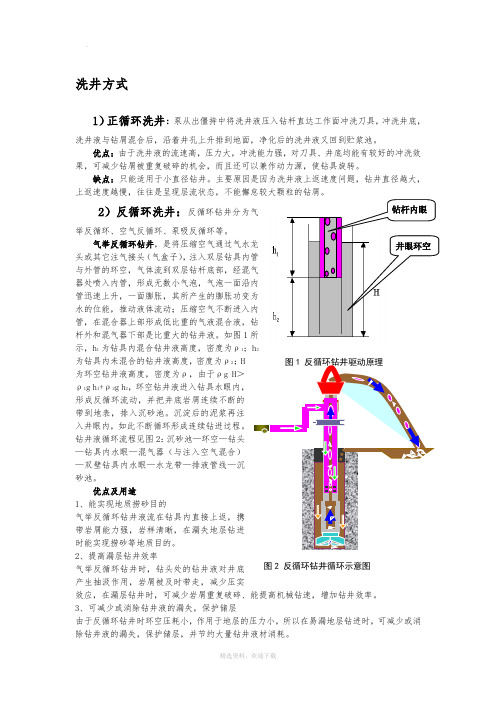

气举反循环钻井,是将压缩空气通过气水龙头或其它注气接头(气盒子),注入双层钻具内管与外管的环空,气体流到双层钻杆底部,经混气器处喷入内管,形成无数小气泡,气泡一面沿内管迅速上升,一面膨胀,其所产生的膨胀功变为水的位能,推动液体流动;压缩空气不断进入内管,在混合器上部形成低比重的气液混合液,钻杆外和混气器下部是比重大的钻井液。

如图1所示,h 1为钻具内混合钻井液高度,密度为ρ1;h 2为钻具内未混合的钻井液高度,密度为ρ2;H 为环空钻井液高度,密度为ρ,由于ρg H >ρ1g h 1+ρ2g h 2,环空钻井液进入钻具水眼内,形成反循环流动,并把井底岩屑连续不断的带到地表,排入沉砂池。

沉淀后的泥浆再注入井眼内,如此不断循环形成连续钻进过程。

钻井液循环流程见图2:沉砂池—环空—钻头—钻具内水眼—混气器(与注入空气混合)—双壁钻具内水眼—水龙带—排液管线—沉砂池。

优点及用途1、能实现地质捞砂目的气举反循环钻井液流在钻具内直接上返,携带岩屑能力强,岩样清晰,在漏失地层钻进时能实现捞砂等地质目的。

2、提高漏层钻井效率气举反循环钻井时,钻头处的钻井液对井底产生抽汲作用,岩屑被及时带走,减少压实效应,在漏层钻井时,可减少岩屑重复破碎、能提高机械钻速,增加钻井效率。

3、可减少或消除钻井液的漏失,保护储层由于反循环钻井时环空压耗小,作用于地层的压力小,所以在易漏地层钻进时,可减少或消除钻井液的漏失,保护储层,并节约大量钻井液材消耗。

空心转子螺杆泵洗井工艺技术

图1 空 心 转 子 与 单 流 阀转 接 方 式

现场2 O 0 余 井次 的应 用 ,成 功 率 1 0 0 % ,实现 了螺杆 泵 洗 井工 艺 的重 大 突破 ,提 高 了单 井有 效 时 率和 原油 产量 。 关键词 机 采井 空心转 子 螺杆 泵 洗井

D 0I : 1 0. 3 9 6 9 / i . i s s n . 2 0 9 5 - 1 4 9 3. 2 0 1 4. 0 0 6. 0 0 4

到 井 口。实 际使 用 时 井下 也 不 需要 安 装 泄 油 装 置 ,

泵 洗 井 单 流 阀 打 开 ,洗 井 介 质 从 油 套 环 空 进 入 , 经 螺杆 泵 空心转 子 、单 流 阀从 油管 与实 心抽 油杆 之

因 为螺 杆泵 转子 一旦 脱 离泵 筒 ,油 套管 之 间便相 互

形 成 、 运 移 和 消 失 ,原 油 便 不 断 地 充 满 、挤 压 和 排 杆 、 空 心 转 子 旋 转 ,原 油 从 螺 杆 泵 的 进 液 口 采 出 。 出 ,从 而 把 井 中 的 原 油 不 断 地 吸 入 ,通 过 油 管 举 升 洗 井 时 , 当 泵 车 压 力 达 到 5 ~7 MP a 时 , 空 心 螺 杆

连通 ,起 到 了泄 油 的作 用 。螺杆 泵 具有 连续 而稳 定 的压 力 “ 窗 口”而 成为 稠油 冷采 举 升设 备在 国 内外

有 过许 多成 功 的报 道 。但在 生产 过 程 中 ,停 电不可

避免 地 发生 ,油 井 需要 洗井 恢复 ,这 时需要 用 吊车

将转 子 提 出定子 工作 筒 才能 完成 热洗 ,但 存 在很 大

五 采 油 厂 ,0 5 2 3 6 0 。 基 金 项 目 :中 国石 油 华 北 油 田科 技 重 大 专 项 “ 华 北 油 田采 油 采 气 工艺技术研究 ” ,项 目编 号 :2 0 1 3 - HB — Z 0 8 0 7 。 1 ( )l WWW. s y s h j n. C O n r

螺杆泵井热洗周期的讨论

C O S ——功率因数 尉嘞 矩N ・ i n

—

r r — 剽

r / m i n

2 0 x / 3 Mn

1 1 —— 豸擞 率

_= 一

钟提档 , 洗入 2 1 方水后压力降到 8 M P a , 8 0 分种洗 ^3 0 方水, 温度返 回, 压力下降至6 5 - MP a o热洗后, 油井各项参数很 恢复正常, 由此确定该井 热洗周期为 1 3 1 d 。 从中可以看出, 在井结蜡的过程中, 电流变化并不明显, 而有功功率, 功率功率因数 、 输出扭矩参数变比却E 犬。 从热洗前后电流变化隋况看,利用电流变化来制定热洗周期很难实

2工作电 流判 断

通过螺杆泵井的输 人 功率、 光扦功率, 可推导出螺杆泵工作电流与扭 矩间的关系式。

P 一 些

输 1 0 0 0

=丽 Mn

P光 杆 = P输 入

式中: P辕 _—螺杆泵井的输入功率 K W I 卜—— 实测电压值 V

卜—吨 流 A

此不能采用该方法。 3 工作有功功率及扭矩判断 统计螺扦泵 2 0口, 其中 1 2口直驱螺杆泵均采用变频生产 , 这1 2口 井电流较小 , 如果月 j 电流法元法准确判断该井结蜡f 靓 。因此对于这些井 我 式着通趔 办力率及输出扭矩与蜗 的结蜡 关系。 x井在第一次洗井后 , 定期进行产液、 动液面 , 电流、 功率等参数的跟 踪测试 , 当螺汗泵连续运行 1 3 1 d时, 日产液下降, 扭矩 匕 升, 有功功率上 升, 功率因数也 匕 升, 可以判断井筒结蜡 比较严重 , 已经到了应该再次热 洗的时间, 对该井用水泥车进行冼井, 洗井时压力 3 分钟达到 1 3 MP a 压 力, 后用 4 档继续洗 , 3 5 分钟后压力程下降趋势, 压力降到 1 0 M P a o 5 7 分

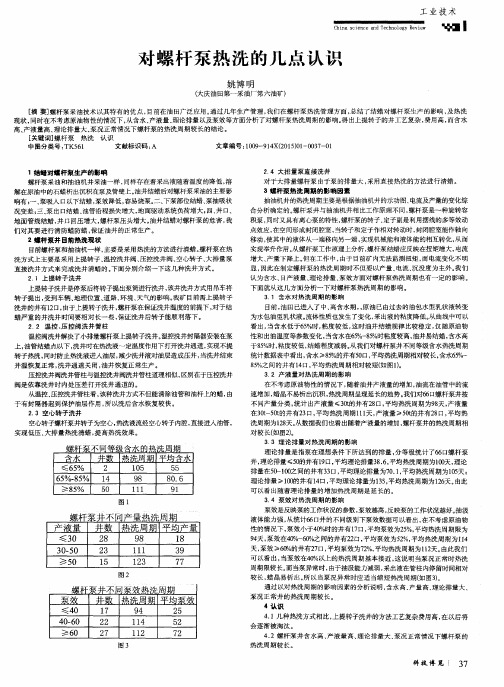

对螺杆泵热洗的几点认识

洗井 的井有 1 2 I : 3, 由于上提 转子洗 井 , 螺 杆泵 在保证洗 井温 度的前提 下 , 对于 结 蜡 严重 的井 洗井 时 间要相 对 长一 些 , 保 证 洗井 后转 子能顺 利 落下 。 2 2 温 控 、 压 控阀 洗 井管柱 温控 阀洗井解 决 了小 排量螺 杆泵上提 转子洗 井。 温控 洗井封 隔器安 装在泵

况变差 ; 三、 泵出E l结 蜡 、 油管沿程 损 失增大 , 地面驱 动系 统负荷 增大 ; 四、 井 口、

对 于 大排量 螺 杆泵 由于 泵 的排量 大 , 采用 直接 热洗 的方 法进 行清 蜡 。 3螺 杆泵 热 洗周 期的 影响 因素

抽油机井 的热洗 周期主要 是根据 抽油机 井的示功 图、 电流及产量 的变化 综 合分 析 确定 的。 螺杆泵 井与 抽油 机井相 比工 作原理 不 同 , 螺 杆泵 是~ 种旋转 容 积泵 , 同时又具 有离 一 l f , 泵 的特 性 , 螺杆泵 的转子 , 定子 副是利 用摆线 的多等 效动 点效 应 , 在空 间形成封 闭腔 室 , 当转子和 定子作相 对转动 时 , 封闭腔 室能作轴 向 移动 , 使 其 中的液体 从一端移 向另 一端 , 实现机械 能和 液体能 的相互转 化 , 从而 实现 举升 作用 。 从螺杆 泵工作 原理上 分析 , 螺杆泵 结蜡 应反映在 扭矩增 大 , 电流

8 5 %之 间的井有 1 4 1 7 1 , 平 均 热洗周 期 相对较 短 ( 如 图1 ) 。 3 2 产液 量对 热洗 周期 的影 响 在 不考虑 原油 物性 的情 况下 , 随着 油井产 液量 的增加 , 油 流在 油管 中的流 速增加 , 蜡 晶不易析 出沉 积 , 热洗周期 呈现 延长的趋 势 。 我们对6 6 口螺 杆泵 井按 不 同产量 分类 , 统 计 出产 液量 ≤3 0 1 : 的井有2 8 口, 平均 热洗 周期 为9 8 天, 产液量

提高油井热洗质量的措施及效果

2016年9月提高油井热洗质量的措施及效果高原(大庆油田第四采油厂第四油矿,黑龙江大庆163511)摘要:热洗是油井清防蜡的有效手段,随着油田的发展,热洗工作难度日较增大。

本文针对XX队投产以来,热洗工作面临井数多掺水用量大影响热洗质量、螺杆泵多热洗效果差、挂线井多热洗效果差的三方面问题,通过采取五项有效的措施,从根本上提高XX队热洗质量、降低卡泵率和油井载荷。

关键词:热洗;螺杆泵;抽油机热洗是油井最基础的工作,热洗与生产息息相关。

热洗质量的高低,直接影响油井生产状况。

所以,提高热洗质量是控制作业费用、降低作业指标的有效途径。

1XX队概况及热洗存在问题XX队投产于2012年8月,管辖面积9.625km2,管辖中转站1座、计量间4座、油井214口。

1.1XX队基本概况XX队共有水驱油井59口、聚驱油井155口;抽油机178口、螺杆泵36口;210口井挂线,2口井挂线66组、3口井挂线26组;4座计量间平均管辖井数53口,平均集输半径1173m。

XX队中转站共有掺水泵3台、热洗泵2台、二合一3台、外输炉2台。

1.2热洗存在问题XX队214口油井全部执行常规热洗,自2012年10月开始热洗,采用“单炉-单罐-单间”的热洗方式,初期摸索阶段平均单井热洗周期78天,主要存在以下三点问题:1.2.1单间管线井数多,用水量大由于单个计量间所管线井数较多,单间热洗时掺水量和热洗水量最多达到45m3/h,此时二合一出口温度只能维持在70℃,无法达到热洗要求的温度75℃,冬季此现象更为严重。

以8-1#计量间为例:共60口井,按周期同时洗2口井,热洗水量达到18m3/h,剩余58口井掺水量26.2m3/h,总用水量达到44.2m3/h,已超出加热炉能力范围,二合一负荷高达110万大卡/时,负荷表进入黄色警示区,加热炉出口温度仅为70℃,无法达到热洗要求。

1.2.2螺杆泵多,热洗效果差XX队共投产78口螺杆泵,占油井总数的36.4%。

螺杆泵井热洗提效技术

螺杆泵采油井内由杆、管、泵等构成工艺管柱。

一般的,由于深度变化,温度随之改变,导致举升井液中石蜡的结晶析出并挂在油管内壁和抽油杆外壁,此时螺杆泵举升载荷增大,产量降低[1-3]。

依据现场需求,需要定期洗井,生产中常常面临洗井温度低、化蜡效果不好,井筒排量小、排蜡效果差问题,因此,针对温度和排量进行分析并采取措施,将有利于螺杆泵井洗井效果的改善。

1温度控制目前油田对于螺杆泵井主要采用水洗的方式完成清蜡工作[4-7]。

水源采用掺水和罐车拉运。

掺水源水温度只能达到70~80℃,温度较低,且流量较小,注入套管换热后融蜡效果较差[8-11];罐车洗井,源水虽能达到90~100℃,泵车也能实现较大螺杆泵井热洗提效技术吴宇滢(大庆油田有限责任公司第三采油厂)摘要:针对螺杆泵井洗井温度低,化蜡效果不好;井筒排量小,排蜡效果差问题,提出了以温度控制和排量控制为目的的提效思路。

主要采用了超导洗井、SJ-Ⅱ型洗井阀和优化杆管配合措施,分析了油管内温度变化规律,形成了热交换时间变化图,测算了洗井耗油量;讨论了SJ-Ⅱ型洗井阀和ϕ22mm 抽油杆和ϕ76mm 油管配合对提高油管“进液和排液”能力的优势。

超导洗井含水恢复期缩短1.2d,单井折合效益0.9万元;SJ-Ⅱ型洗井阀和优化杆管配合后,洗井排量提高了3.6m 3/h,洗井时间缩短了0.5h。

成果的实施能取得可观的经济和社会效益,对螺杆泵井热洗提效工作有积极促进作用。

关键词:洗井;螺杆泵;超导;温度DOI :10.3969/j.issn.2095-1493.2022.12.008Technology of the thermal cleaning efficiency improvement of screw pump wellWU YuyingNo.3Oil Production Plant of Daqing Oilfield Co.,Ltd.Abstract:In view of the low washing temperature of screw pump wells,the wax melting effect is not good.Hence,for the problem of small wellbore displacement and poor wax removal effect,the idea of improving efficiency for the purpose of temperature control and displacement control is put forward.It is mainly adopted superconducting well flushing,SJ-II well flushing valve and optimized rod tube co-ordination measures,analyzed the temperature change law in tubing,formed a heat exchange time change diagram and calculated the well flushing oil consumption.Discussing SJ-II well flushing valve,ϕ22mm sucker rod and ϕ76mm tubing matching has the advantage of improving the "liquid inlet and discharge"ability of tubing.The water cut recovery period of superconducting well flushing is shortened by 1.2d,and the equivalent benefit of single well is 0.9×104million yuan.After SJ-II well flushing valve is matched with optimized rod and pipe,the well flushing displacement is increased by 3.6m 3/h and the well flushing time is shortened by 0.5h.The implementation of the results can achieve considerable economic and social benefits,and play a positive role in promoting the thermal cleaning efficiency improvement of screw pump well.Keywords:well washing;screw pump;superconducting;temperature 作者简介:吴宇滢,工程师,2012年毕业于哈尔滨石油学院(石油工程专业),从事机采管理工作,188****0181,****************,黑龙江省大庆市大庆油田第三采油厂工艺研究所,163000。

某油田A区螺杆泵井清蜡效果研究

内蒙 古石 油化 工

2 0 1 5 年第 3 期

某油 田 A 区螺杆泵 井清蜡效 果研究

徐 万莉

( 大 庆 油 田 第 匹采 油 厂 第 五 油 矿 机 关 , 黑龙江 大庆 1 6 3 5 1 1 )

摘

要: 本 文共 分析 了 4种 影响 螺杆 泵 井 清蜡 效果 的原 因 , 根 据 现 场情 况 , 研 究 出 4种 不 同的对 策 ,

4 提 高 清蜡 效果 的 对策 针 对 上述 影 响 生 产 管 理 的问 题 , 我 们 进 行 了对

策研 究并 投 人实 验 。

4 . 1 改 变 洗 井 方 式

一ห้องสมุดไป่ตู้

变频 器 , 实现 了 0到 工频 之 间 的任 意级别 调换 , 打破 了必 须换 皮 带轮 实施 调参 的传统方 法 。 洗井后 . 融 化 的蜡堆 积 在 井 筒 内 , 受 泵 效 限制 不 能 迅速 地排 出井筒 , 影响清蜡 效果 , 如 果 通 过 变 频 器将 转 数 调 快, 增加 了理 论 排 量 , 提 高 了 泵效 . 加 大 了融化 蜡 的

最 好 。但 是 大排量 螺 杆泵 井 , 受 杆柱设 计 限制 , 杆 柱

重 量 超过 吊 车起重 能 力 , 不 能实 现 吊车 上提杆 柱 , 进 行 彻 底洗井 。 如: 某 1井 , 泵深 1 0 3 8 m, 杆径 3 8 am, r 泵 径1 2 0 0 ml , 试 计算 杆 柱重 量 P: 根据计 算 公式

延 长 洗井 周期 。

4 . 3 使 用 变频 器 , 改 变 泵 排 量

1 4 7

量 增加 , 同时结垢 使定 子容 腔 变小 , 泵 排 量下 降 。如

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺杆泵最佳洗井方法研究

发表时间:2014-05-09T16:35:12.653Z 来源:《中国科技教育·理论版》2014年第3期供稿作者:靳云鹏祁伟

[导读] v对于最大排量小于72方/日的井,必须在洗井最后2个小时把转子提出泵筒,进行大排量排蜡。

靳云鹏祁伟大庆油田第一采油厂第三油矿 163000

摘要洗井是油井管理中的重要一环。

目前现行的热洗制度都是针对抽油机井制定的,在螺杆泵上应用抽油机井的热洗方法存在很大不适应性。

主要由于螺杆泵是一种容积泵,在正常抽汲过程中,不会出现抽带喷的现象。

在热洗过程中,化蜡、排蜡、巩固各个阶段要求的排量都远大于大部分螺杆泵井的理论排量,这样在热洗过程中热洗液会有很大一部分洗入地下,一方面造成洗井液的热量浪费,另一方面洗井液大量压入地层,造成含水恢复时间大幅度延长,影响了洗井质量。

因此摸索最佳螺杆泵洗井参数,尽量减少因洗井液控制不好对单井造成的负面影响势在必行。

关键词热洗排量洗井时间

1 前言

截止2014年3月,大庆油田采油一厂第三油矿共有螺杆泵井241口,145口为空心转子小泵井。

为了解决螺杆泵井热洗过程中的问题,相关技术部们和厂家,陆续试验了多种洗井装置,在实验过程中,压控洗井器、温控洗井器由于存在部分问题,目前大部分已被淘汰,目前在用的主要为空心转子。

但空心转子技术没有对能够达到的热洗排量设置相应的指标和数据。

这就导致我们在进行螺杆泵井热洗时,无法做到合理的排量控制。

另一方面,对于转排量800和800以上的螺杆泵,由于没有空心转子的存在,导致洗井过程中最大抽汲液量不会超过理论排量,这部分井在热洗时采用怎样的参数才能达到热洗的要求,也成为了螺杆泵井热洗工作中一个迫切需要解决的问题。

2 洗井实验跟踪总结

第三油矿利用2个月对21口井进行洗井实验,分别对不同洗井方式(车洗或站洗)、不同泵型、不同沉没度、不同产液量的井进行洗井试验,记录站、计量间、洗井现场的相关数据。

2.1液量的变化规律

中81-P016井基本参数如下:

泵型KGLB400-20,转数46n/min,理论排量26.5m3/d,泵效84.01%,日产液量22 m3/d,沉没度160.76m,油压0.49MPa ,套压0.38MPa。

进行5小时热洗实验,热洗温度82度。

该井热洗过程中量油变化可以分为四个部分:

第一部分为40分钟地面替液阶段,该阶段量油与转油站计量数值基本相同。

第二部分为60分钟导入地下阶段,由于油套环空中液面的存在,导致洗入地下的水,不能够及时被螺杆泵抽出,使计量间量油产量逐步上升,直到达到该井理论排量加上空心转子水量。

第三部分为30分钟化蜡、排蜡阶段,该阶段导入地下水量和采出液量变化均不明显,热洗液在井筒中循环,将热场向井下推动,直到结蜡点附近达到化蜡温度,井筒内的蜡开始融化并随采出液抽汲到地面。

第四部分为90分钟巩固阶段,该阶段井筒内蜡基本融化,由于流动阻力下降,导致导入地下水量小幅度增加,而采出液量由于达到最大值,所以仍然保持稳定。

通过中81-P016井的采出液量变化情况,可以看到该井空心转子在热洗过程中能够起到增加洗井液返回井筒内的速度,增加采出液化蜡能力,减少含水恢复时间的作用。

为此,第三油矿又对12口空心转子井和8口非空心转子洗井过程中洗井液排量和采出液量变化进行计量。

可以初步估算出不同泵型的井建议洗井排量。

如表1所示。

表1 不同泵径洗井排量建议值

2.2压力的变化规律

压力变化选取中81-P016井进行分析,该井套压压力变化可以分为三个部分:

第一部分时长100分钟,开始向油套环空导入热洗液,热洗液在井筒中循环,将热场向井下推动,直到结蜡点附近达到化蜡温度。

所以压力波动较大。

第二部分时长180分钟,该阶段井筒内的蜡开始融化并随采出液抽汲到地面。

压略有升高,且比较稳定。

第三部分时长60分钟,该阶段井筒内蜡基本融化,由于流动阻力下降,导致压力再次下降,并保持稳定。

通过以上论述可以看出,正常洗井过程中压力保证在2.0兆帕以上即可以达到正常洗井要求。

3 更换洗井方法后的效果分析

为验证上述洗井方式是否符合生产实际,第三油矿对20口井热洗进行跟踪,并录取洗井前后主要数据进行对比,分析热洗效果。