梳棉工艺设计及生条质量控制教学教材

现代纺纱技术课程教案——梳棉

编码:01 制订日期:2007.8项目三梳棉第一节梳棉概述梳棉工序任务、梳棉机工艺流程、针齿间作用分析一、梳棉工序的任务分梳/除杂/混和/均匀成条二、梳棉机工艺过程三、针齿间作用分析(一)分梳作用产生分梳作用的条件:1、两针面平行配置2、彼此以本身的针尖迎着对方的针尖相对运动;3、两针面间的隔距小。

(二)剥取作用产生剥取作用的条件:1、两针面交叉配置;2、一个针面的针尖沿着另一针面针齿的倾斜方向运动,则前一针面从后一针面的针齿上剥取纤维;3、针面间隔距小。

(三)提升作用产生提升作用的条件:1、两针面平行配置2、一个针面的针背从另一个针面的针背上超越;3、3、两针面见间有较小的隔距。

梳棉机回转元件之间的作用1、刺辊~锡林之间——剥取作用2、锡林~盖板之间——分梳作用4、锡林~道夫之间——分梳作用编码:01 制订日期:2007.8第二节梳棉机的机构一、给棉刺辊部分主要机构:棉卷罗拉、给棉板、给棉罗拉、分梳板、刺辊、除尘刀、小漏底等作用:(1)给棉握持(2)刺辊分梳(3)除杂二、锡林盖板道夫部分机构1、主要机构(1)锡林、道夫:由滚筒和针布组成(2)盖板:由盖板铁骨和盖板针布组成,盖板两端扁平部搁在曲轨上。

(3)前后固定盖板:FA201安装有前四后三固定盖板,每块固定盖板上包有金属针布。

(4)盖板清洁装置、前后罩板等2、主要作用(1)锡林、盖板对纤维细致分梳,使之成为单纤维。

(2)除去部分短绒和细小结杂(3)道夫凝聚纤维(4)均匀混合三、剥棉圈条部分(一)剥棉装置1、剥棉装置的工艺要求(1)能顺利剥取纤维层,并保持其结构均匀,不破坏纤维的伸直平行度,不增加棉结;(2)对原料、工艺及温湿度的适应性好;(3)机构简单,使用和维修方便。

2、作用将凝聚在道夫表面的纤维剥下形成棉网。

3、常见剥棉装置形式(1)四罗拉剥棉装置(A186D)(2)三罗拉剥棉装置(A186F、FA201、FA201B)(二)成条和圈条机构及作用1、成条①喇叭口口径:对棉条紧密度影响较大,应与生条定量相适应。

梳棉工艺设计及生条质量控制(续完)

梳棉工艺设计及生条质量控制(续完)宋如勤【期刊名称】《棉纺织技术》【年(卷),期】2011(39)4【摘要】Carding processing design and card sliver quality control method were discussed. Carding processing line,card clothing selection, carding processing configuration, card sliver quality test and carding quality control in practical production were introduced and analyzed. It is pointed out the core of carding processing is deal well contradiction of full carding and short fiber content control. Processing line of proper carding and transfer, coordinating neps & impurity & short fiber content should be controlled accurately. Card sliver weight per unit,machine speed,carding gauge and output of each machine should be selected properly through combining enterprise actual production. Test method should be improved and card sliver quality should be controlled well. Equipment maintenance should be enhanced, machine state should be kept well, processing should be selected strictly and carding machine should kept in better production state.Cotton quality should be paid attention to. In heavy weight per unit processing, technology and management measures should be adopted accordingly, finally the quality of sliver quality could be controlled and finish yarn quality could be stabled and improved.%探讨梳棉工艺设计及生条质量控制途径.对梳理工艺路线、针布选型、梳理工艺参数配置、生条质量测试以及实际生产中梳棉质量控制问题进行了论述与分析.指出:梳理工艺的核心是处理好充分梳理与控制短绒这对矛盾.应准确把握"梳理转移适度、结杂短绒兼顾"的工艺路线,结合企业实际,合理配置梳棉机生条定量、速度、梳理隔距及单产水平.健全必要的测试手段控制好梳棉生条质量,加强设备维护,保持良好的机械状态,严格工艺上车,解决好梳棉机落后机台问题;同时关注棉花质量对梳棉质量的影响,在重定量工艺中采取有针对性的技术与管理措施,从而达到控制生条质量、稳定和提高成纱质量的目的.【总页数】4页(P26-29)【作者】宋如勤【作者单位】全国棉纺织科技信息中心【正文语种】中文【中图分类】TS104.2+3【相关文献】1.梳棉生条外观疵点类型及产生原因 [J], 刘玉刚;沙国倩2.梳棉工艺设计及生条质量控制(待续) [J], 宋如勤3.梳棉机刺辊落棉和生条质量对比分析 [J], 邵英海;张明光;于学智4.改善FA221型梳棉机生条质量的几项措施 [J], 王殿武5.提高FA203A型梳棉机生条质量的几项措施 [J],因版权原因,仅展示原文概要,查看原文内容请购买。

第三章 梳棉

第一节 梳棉工序概述

一、梳棉工序的任务

梳理:使棉束单纤维(锡林、盖板作用)

除杂:清除杂疵、短绒 混和:进行单纤维间的混和 成条:制成均匀的棉条

2

二、梳棉机的发展

时间

1950 19601980

19912000

2005

机型 1181

锡林转速 (r/min) 280

27

(3)刺辊车肚的气流与除杂

A附面层形成点: 第一落杂区气流增厚,给棉板下需补入气流,托持纤维;少量纤维和杂质随 刀背下落;

第二落杂区气流增厚,被小漏底分割,补入气流回收纤维;

第三落杂区,气流、短绒尘屑溢出网眼。

采用刺辊吸尘罩盖: 降低落棉。

B

g

28

(二)影响刺辊落棉的因素

1. 刺辊速度 高,落棉多,纤维损伤也多。 2. 刺辊直径↑,有利于除杂区分梳除杂附件的安排,使吸尘点增

S

式中:

Vc-锡林表面线速度;

Vt-刺辊表面线速度;

S-转移区长度;

L-纤维长度。

棉纺时常1.5~1.8;化纤取1.9~2.2

后罩板 45

(2)锡林与刺辊间的隔距 宜小不宜大(0.15-0.3mm)

(3)锡林与刺辊锯齿规格

锡林齿密>刺辊齿密,

锡林工作角<刺辊工作角

46

(二)锡林与盖板间(大分梳区) 1. 作用性质:分梳作用(针齿配置?) 2. 分梳过程

4.前后罩板、抄针门、大漏底

罩住纤维,以免飞散

37

后固定盖板:预分梳 前固定盖板:整理分梳(补充分梳)

38

大漏底:FA系列等梳棉机的锡林下部有大漏底,其分为前 后两段,中部为尘棒,前后两端为平滑弧形板。主要用来 托持纤维,部分短绒和杂质通过尘棒下落。

梳棉

三、梳棉机的工艺过程

其他典型机型:

FA201B: DK903: (FA225, JWF1205)

特吕茨勒DK788型高产梳棉机结构示意图(FA221系列)

1—棉箱 2—给棉罗拉 3—开棉罗拉 4—喂棉罗拉 5—刺辊

6—盖板 7—锡林 8—道夫

5

(1)FBK喂棉箱 (2)给棉刺辊部分 (3)锡林、盖板、

30

(2)道夫电机控制

在锡林正常运行后,操作人员要进行调整, 便于生头和接头,道夫先要慢速启动。

按下SB4,KM3得电,M2慢速启动,同时 KA2得电,为快速做准备。

要从慢速变为快速,可以手动操作。 按下SB5,KM3失电,KM4得电,HL3亮, M2道夫电动机快速运行。

31

为了处理生产中出现的问题,让道夫速 度自然降下来,要将快速变为慢速,可以手 动和自动同时完成。

出现故障时,KA1得电,HL4和HL5亮。

QS1:双向开关; SB1:总停按钮; HL1:只要QS1合上,就会亮。

34

2005

TC-03

600

140 金属针布

3

国内外主要梳棉机制造厂商

德国特吕茨勒:DK803、DK903、 TC-03 瑞士立达:C51、C60 英国克劳斯罗尔:MK5、MK5D 马佐里(东台):C501 青岛宏大:FA231A、FA232A 郑州宏大:FA225B、FA221D 金坛纺机:JFA226 江阴机械:FA212B 东佳集团:FA208

29

2.控制电路分析

(1)锡林电机启动和运行

按下SB2,KM1得电 ,风机M3和锡林电 动机M1启动(FR1未接入)。

拉动摩擦片离合器手柄,SQ1闭合, KT1得电,开始计时,当时间到(速度达到 额定转速),KM2得电,HL2亮,KM1和 KT1失电,风机M3和锡林电动机M1接FR1 正常运行,另外KM2(103-113)闭合,为 道夫工作做准备。

梳棉工艺设计及生条质量控制教学教材

梳棉工艺设计及生条质量控制1 梳棉在纺纱工程中作用和地位(1)“清、钢、浆”历来被认为棉纺工程中是三个最关键的工序,特别是梳棉工序。

(2)“梳棉是纺织厂的心脏”“梳得怎样就纺得怎样”是长期生产实践形成的共识。

(3)梳棉是形成并奠定半成品结构的基础,是影响后工序生产及成纱质量最主要的工序之一。

2 梳棉工序质量控制目标(1)纤维分离度,即将纤维束分解成单纤维状态;------顺利实现牵伸的基础;------纤维与结杂的充分分离是去除结杂的基础;-----纤维以单纤维状态实现更充分混合(2)尽可能去除棉结与杂质------普梳工艺基本上是除杂的最后一道关口;------精梳品种还与精梳工序有关,这是清梳联短绒率较高对精梳品种的影响精梳小于普梳的原因所在。

但对于减轻精梳负担,实现高效能精梳关系也十分密切。

(3)控制短绒增长率----短绒率与成纱质量密切相关:短绒增加,条干恶化,常发性纱疵增加,飞花增多,粘缠挂堵多,使短粗节纱疵增加(10万米纱疵),有人认为,短绒每增加3%,条干CV 恶化1%。

----随着高产梳棉机产量的提高,短绒增加导致质量下降的问题日渐突出。

梳棉工序质量控制还应包括生条条干、生条重量、落棉控制等等问题,限于时间关系,此处不再赘述。

主要是以上3个方面3 梳棉工艺路线(1)过去一种比较典型的说法是:“紧隔距、强分梳、好转移”这条工艺路线是以提高梳棉机分梳、除杂能力为核心的,虽然也提到转移问题,但不够突出,“好转移”的目标不够明确。

这条工艺路线在提高梳棉机分梳质量。

清除结杂,提升梳棉机单产方面发挥了很大的作用。

(2)近年来(2007年全国梳理质量会议)提出的工艺路线是“梳理转移适度、结杂短绒兼顾”。

这条工艺路线应该说是对近年来高产梳棉机工艺实践的总结,比较全面的提出了正确处理梳理与转移、结杂与短绒关系,合理解决充分梳理与短绒控制这对矛盾的原则。

比较全面的反映了对梳理工艺核心的认识。

(3)梳棉机的梳理度并非越大越好,转移率过大或大小也会对质量造成不利影响,同时兼顾短绒增加带来的负面影响。

第三章梳棉

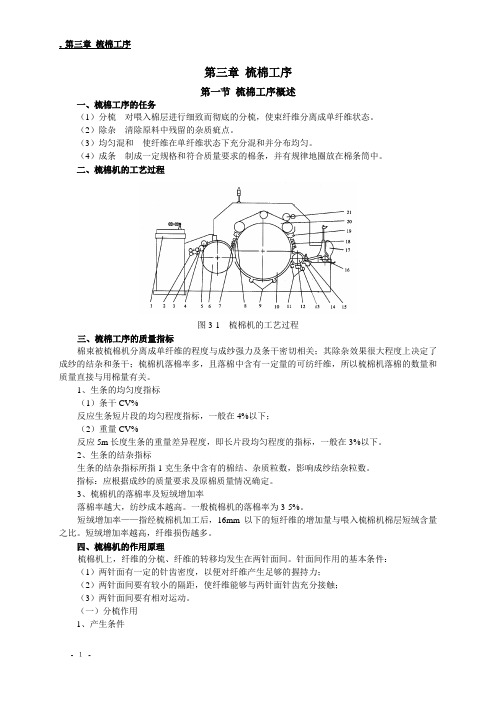

第三章梳棉工序第一节梳棉工序概述一、梳棉工序的任务(1)分梳对喂入棉层进行细致而彻底的分梳,使束纤维分离成单纤维状态。

(2)除杂清除原料中残留的杂质疵点。

(3)均匀混和使纤维在单纤维状态下充分混和并分布均匀。

(4)成条制成一定规格和符合质量要求的棉条,并有规律地圈放在棉条筒中。

二、梳棉机的工艺过程图3-1 梳棉机的工艺过程三、梳棉工序的质量指标棉束被梳棉机分离成单纤维的程度与成纱强力及条干密切相关;其除杂效果很大程度上决定了成纱的结杂和条干;梳棉机落棉率多,且落棉中含有一定量的可纺纤维,所以梳棉机落棉的数量和质量直接与用棉量有关。

1、生条的均匀度指标(1)条干CV%反应生条短片段的均匀程度指标,一般在4%以下;(2)重量CV%反应5m长度生条的重量差异程度,即长片段均匀程度的指标,一般在3%以下。

2、生条的结杂指标生条的结杂指标所指1克生条中含有的棉结、杂质粒数,影响成纱结杂粒数。

指标:应根据成纱的质量要求及原棉质量情况确定。

3、梳棉机的落棉率及短绒增加率落棉率越大,纺纱成本越高。

一般梳棉机的落棉率为3-5%。

短绒增加率——指经梳棉机加工后,16mm以下的短纤维的增加量与喂入梳棉机棉层短绒含量之比。

短绒增加率越高,纤维损伤越多。

四、梳棉机的作用原理梳棉机上,纤维的分梳、纤维的转移均发生在两针面间。

针面间作用的基本条件:(1)两针面有一定的针齿密度,以便对纤维产生足够的握持力;(2)两针面间要有较小的隔距,使纤维能够与两针面针齿充分接触;(3)两针面间要有相对运动。

(一)分梳作用1、产生条件(1)两针面的针齿相互平行配置;(2)具有相对运动,B针面的针尖迎着A针面的针尖相对运动(V2>V1)。

2、受力分析3、结论(1)两个针面都有握持纤维的能力,从而使纤维有可能在两针面间受到梳理;(2)具有混和作用。

纤维转移,纤维从握持力弱的针面向握持力强的针面转移。

4、举例梳棉机锡林~盖板间;锡林~道夫间;梳毛机锡林与工作辊间等。

第一章第二节梳棉

5

二、工艺参数设计

生条定量(单位 单位: ㈠生条定量 单位:g/5m) 定量轻,梳理效果好。但过轻对梳理、 定量轻,梳理效果好。但过轻对梳理、条干会 有恶化作用。 有恶化作用。 可根据产量,牵伸分配要求,合理掌握。 可根据产量,牵伸分配要求,合理掌握。 一般质量要求高、原料细长, 一般质量要求高、原料细长,原料含杂大可轻 量掌握,反之较重。在保证质量的前提下, 量掌握,反之较重。在保证质量的前提下,偏重 掌握。 掌握。 也可根据设备特点,合理选择。 也可根据设备特点,合理选择。 见P21表1-6,表1-7。 表 , 。

4

㈤清梳除杂的合理分工 掌握后车多落,抄斩花少落的原则。 掌握后车多落,抄斩花少落的原则。 ㈥合理选择针布

总之,遵循以质量为核心,兼顾成本、产量、 总之,遵循以质量为核心,兼顾成本、产量、 操作等各因素。 操作等各因素。 工艺技术的完善,非一朝一夕之功, 工艺技术的完善,非一朝一夕之功,需要循序 渐进,日积月累。 渐进,日积月累。

15

㈣生条短绒率 生条短绒率应控制在合理的范围内, 生条短绒率应控制在合理的范围内,过低的短 绒率会增加成本,过高则影响成纱质量。 绒率会增加成本,过高则影响成纱质量。 短绒率与分梳作用有关, 短绒率与分梳作用有关,可通过降低分梳作用 来降低短绒率。 来降低短绒率。

16

㈤落棉数量与质量 不同部位,分别分析(刺辊花 盖板花、吸尘花); 刺辊花、 不同部位,分别分析 刺辊花、盖板花、吸尘花 ; 既考察其数量,又分析其内容; 既考察其数量,又分析其内容; 不能忽略机台间的差异。 不能忽略机台间的差异。

11

11、锡林 前、后罩板 、锡林-前 后罩板的工艺作用包括控制锡林表面的纤维、 前、后罩板的工艺作用包括控制锡林表面的纤维、 控制锡林各部分的气流等作用,对控制梳理, 控制锡林各部分的气流等作用,对控制梳理,防 止产生棉结有作用。 止产生棉结有作用。 12、锡林-道夫 、锡林 道夫 锡林-道夫两者间属分梳作用 其隔距应偏小掌握。 道夫两者间属分梳作用, 锡林 道夫两者间属分梳作用,其隔距应偏小掌握。 以利于纤维的梳理及转移。 以利于纤维的梳理及转移。

梳棉工艺设计及生条质量控制.共34页PPT

谢谢!

51、 天 下 之 事 常成 于困约 ,而败 于奢靡 。——陆 游 52、 生 命 不 等 于是呼 吸,生 命是活 动。——卢 梭

53、 伟 大 的 事 业,需 要决心 ,能力 ,组织 和责任 感。 ——易 卜 生 54、 唯 书 籍 不 朽。——乔 特

梳棉工艺设计及生条质 量控制.

6、纪律是自由的第一条件。——黑格 尔 7、纪律是集体的面貌,集体的声音, 集体的 动作, 集体的 表情, 集体的 信念。 ——马 卡连柯

8、我们现在必须完全保持党的纪律, 否则一 切都会 陷入污 泥中。 ——马 克思 9、学校没有纪律便如磨坊没有水。— —夸美 纽斯

10、一个人应该:活泼而守纪律,天 真而不 幼稚, 勇敢而 鲁莽, 倔强而 有原则 ,热情 而不冲 动,乐 观而不 盲目。 ——马 克思

55、 为 中 华 之 崛起而 读ቤተ መጻሕፍቲ ባይዱ。 ——周 恩来

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

梳棉工艺设计及生条质量控制1 梳棉在纺纱工程中作用和地位(1)“清、钢、浆”历来被认为棉纺工程中是三个最关键的工序,特别是梳棉工序。

(2)“梳棉是纺织厂的心脏”“梳得怎样就纺得怎样”是长期生产实践形成的共识。

(3)梳棉是形成并奠定半成品结构的基础,是影响后工序生产及成纱质量最主要的工序之一。

2 梳棉工序质量控制目标(1)纤维分离度,即将纤维束分解成单纤维状态;------顺利实现牵伸的基础;------纤维与结杂的充分分离是去除结杂的基础;----- 纤维以单纤维状态实现更充分混合(2)尽可能去除棉结与杂质------普梳工艺基本上是除杂的最后一道关口;------精梳品种还与精梳工序有关,这是清梳联短绒率较高对精梳品种的影响精梳小于普梳的原因所在。

但对于减轻精梳负担,实现高效能精梳关系也十分密切。

(3)控制短绒增长率----短绒率与成纱质量密切相关:短绒增加,条干恶化,常发性纱疵增加,飞花增多,粘缠挂堵多,使短粗节纱疵增加(10万米纱疵),有人认为,短绒每增加3%,条干CV恶化1%。

----随着高产梳棉机产量的提高,短绒增加导致质量下降的问题日渐突出。

梳棉工序质量控制还应包括生条条干、生条重量、落棉控制等等问题,限于时间关系,此处不再赘述。

主要是以上3个方面3 梳棉工艺路线(1)过去一种比较典型的说法是:“紧隔距、强分梳、好转移”这条工艺路线是以提高梳棉机分梳、除杂能力为核心的,虽然也提到转移问题,但不够突出,“好转移”的目标不够明确。

这条工艺路线在提高梳棉机分梳质量。

清除结杂,提升梳棉机单产方面发挥了很大的作用。

(2)近年来(2007年全国梳理质量会议)提出的工艺路线是“梳理转移适度、结杂短绒兼顾”。

这条工艺路线应该说是对近年来高产梳棉机工艺实践的总结,比较全面的提出了正确处理梳理与转移、结杂与短绒关系,合理解决充分梳理与短绒控制这对矛盾的原则。

比较全面的反映了对梳理工艺核心的认识。

(3)梳棉机的梳理度并非越大越好,转移率过大或大小也会对质量造成不利影响,必须适中掌握。

在充分梳理、排除结杂的同时,同时兼顾短绒增加带来的负面影响。

因此,梳理工艺的核心是处理好充分梳理与控制短绒这对矛盾、合理配置工艺参数,寻找两者较佳的结合点。

4 合理配置梳棉工艺、控制生条质量控制梳棉质量是一项系统工程,包括设备、工艺、运转操作等多方面的内容,设备是基础,工艺是核心,操作时关键。

其中工艺配置包括针布选用、定量、速度、隔距、牵伸、后部工艺等等。

限于时间关系仅就针布选型,定量、速度、隔距等几个主要问题加以阐述。

4.1 针布选用梳棉机针布的改进是提高梳棉质量最重要的手段之一,在当代高产梳棉机的发展中发挥了巨大的作用。

合理配置梳棉工艺首先要解决好针布选型问题。

(1)针布型号的含义:过去针布生产型号繁杂、命名各异。

新的命名法做了统一命名规定(可查3版棉纺手册)。

举例如下:上述针布标识的含义:棉纺锡林针布,齿高1.8mm,工作角75°,齿间距1.3mm,齿基厚度0.65mm。

其针齿密度25.42/(1.8×0.65)=645.16/(1.8×0.65)=551齿/(25.4mm)2。

棉纺道夫针布:AD 4030×01890棉纺刺辊针布:AT 5610×05611(英文字母后的数字含义与锡林相同)上述盖板针布标识含义:梳棉盖板针布,植针形式横密型,针齿密度360齿/(25.4mm)2,执行产品标准FZ93019。

锡林、道夫、刺辊针布常简要表示为前4为数字,如锡林2525针布;道夫4030针布。

盖板常用针密表示,如:29、36、42盖板针布等。

(2)新型针布的基本特点:“矮、浅、小、尖、薄、密”矮: 齿高(h1)小,针齿磨损主要集中在靠齿尖0.3mm以内,齿矮有利于提高防轧性能;浅:齿深(h6)小,纤维不易沉入齿底,有利于纤维转移、分梳;小:工作角小,握持梳理能力提高;尖:齿顶面积小(齿顶横向宽度b3与纵向长度l的乘积),利于穿刺,提高锐度;薄:齿基厚度(b1),可加大横向密度;利于针布包卷,提高园整度;密:针齿密度(N)大,提高梳理度。

(3)针布选配。

梳棉针布通常是按加工纤维种类及所纺纱号划分的,与梳棉机产量有关。

工厂通常要充分考虑针布的通用性,往往按区域按排针布,以利于生产安排和-品种翻改。

选用针布是应注意针布的“四配套”,即以锡林针布为中心,综合考虑道夫、刺辊、盖板针布的配合选用(有的还包括刺辊预分梳版、前后固定盖板配合选用)纯棉针布:纯棉中粗号纱:配棉一般,含杂较高,梳棉机速度与单产较高,宜选用矮、浅、工作角较小、齿密适中的针布。

如:锡林选AC2525×01360型,(或AC2525×01550)齿高2.5mm,工作角65°,齿密827齿/(25.4mm)2,道夫针布可选AD4030×01890型,齿高4.5mm,工作角60°,齿密398齿/(25.4mm)2,刺辊选AT5610×05611型,齿高5.6mm,齿密36齿/(25.4mm)2。

盖板配MCC 29型,齿密290齿/(25.4mm)2。

纯棉细号纱:配棉较好、长度较长,细度较细,梳棉机单产较低。

锡林针布应将工作角适当减小,齿密加大。

如选AC2530×01550(或AC2525×01550型),工作角60°,齿密860齿。

道夫针布可选AD4030×01890型;刺辊选AT5610×05611型,盖板配弯膝MCC 36型或MCC42 型,齿密360齿/(25.4mm)2或420齿/(25.4mm)2。

化纤针布:化学纤维含杂低,纤维较蓬松,与金属摩擦系数较高、宜缠绕,易充塞。

故工作角宜加大为70°~75°。

原来的28系列的锡林针布使用仍较普遍,如AC2815×01865型,单产较高时可选用AC2520×01660型,齿密较纯棉低,分别为551齿/(25.4mm)2、672齿/(25.4mm)2。

道夫针布通用性较强,可仍选用AD4030×01890型,或AD4030×01880型,盖板可在MCZ18~MCZ29型(直膝截切型)间选择。

(4)近年来几种特殊纤维的针布选用细特(细旦)涤纶:细特涤纶纤维细度只有0.89dtex(0.8旦),纤维根数增多,比表面积增大,在梳棉加工中易出现绕花、棉结多、纤维较易损伤问题。

细特涤纶织物布面风格平滑细腻,对条干、棉结及小竹节等疵点要求很高,用普通加工涤纶的针布很难达到质量要求(如梳棉棉网棉结≤0.5粒/g,成纱黑板棉结≤1粒,千米棉结≤10粒)。

因此,针布的选用显得格外重要。

----锡林针布由一般纺涤纶的2810×01665型改为2515×01660或2520×01660型,齿高由2.8mm降为2.5mm,工作角由80°降为75°或70°(还可带负角,降低齿深),通过增加横向密度,使总针齿密度由620齿/(25.4mm)2增加到672齿/(25.4mm)2。

起到了既增加梳理效果,又不易绕花的作用;----道夫针布由4030×01890型改为4532×02090型,齿高由4.0mm增加到4.5mm,工作角由60°减小为58°,针齿密度由398齿/(25.4mm)2降为358齿/(25.4mm)2,虽齿密有所下降,但齿高增加,工作角减小,总的效果使道夫转移率提高,对减少棉结十分有利;----盖板针布采用MCZH24或MCZH29型配套,针齿排列前稀后密,实现逐步细致分梳。

----刺辊针布由传统的AT5815×05611改为AT5605×05011,齿高由5.8mm减为5.6mm,工作角由75增加为85,齿密由36 齿/(25.4mm)2增加为41齿/(25.4mm)2,减轻了纤维损伤,提高了梳理质量。

通过实践,上述针布配套取得了较好的纺纱效果。

长绒棉:采用全长绒棉纺7.3tex、5.9tex或更细的特细号纱时。

长绒棉长度长、细度细,应尽可能充分梳理并注意减少纤维损伤。

除适当调整速度、隔距、垫高给棉板外。

在锡林针布的选择上,应选用更矮、更浅的针布,工作角65°不宜再减小。

如由选用2025×01550型,道夫针布为4030×01590,盖板密度增大,宜由42变为45型或50型。

在少损伤纤维的前提下,实现细致分梳。

竹浆纤维:竹浆纤维强力对于普通粘胶纤维,梳棉加工时应注意减少纤维损伤,又要充分梳理。

有的采用化纤针布配置,有的采用棉型针布配置。

经试验采用2525×01560棉型针布配置质量优于2810型的化纤针布配置,盖板宜由纺化纤的29型改为36型,可提高梳理质量。

但应注意适当降低锡林速度,提高锡林~刺辊速比。

4.2 生条定量(1)生条定量与产质量关系密切:由梳棉机理论产量计算公式可知,理论产量实际是计算常数、生条定量、出条速度三者的乘积。

生条定量或出条速度的增加都会使理论产量增加。

然而梳棉定量或速度的增加对质量的影响远大于纺部其他工序。

它不仅关系到生条半成品的供应量,而且与质量息息相关。

必须慎重对待。

(2)生条定量设计:传统生条定量一般多在16g/5m~20g/5m的范围,质量要求较低的粗粗号纱或转杯纱、付牌纱可在20g/5m~25g/5m范围选择。

有的化纤较蓬松,易堵圈条斜管,可适当偏轻掌握。

近年来,推广重定量工艺,生条定量有所提高,一般品种可达到20g/5m~25g/5m,但质量要求较高的细号、特细号纱定量仍多在20g/5m以内。

4.3 速度(1)锡林速度随着梳棉机的技术创新和新机型的出现,锡林速度由50年代的180r/min~250r/min增加到60年代的360r/min~420r/min,90年代以后的第4代梳棉机,锡林速度又有所提高,较高的可达到450r/min~550r/min。

有人对45种各类高产梳棉机锡林实用速度做过统计,一般在280r/min~460r/min,平均速度394r/min。

多年来,锡林高速一直是高产梳棉机提高分梳质量的重要手段之一。

但过高的锡林速度会引起生条短绒有所增加。

因此,对与单纤维强力较低的低等级棉,往往采取梳棉机整体降速的方法,将锡林速度控制在280r/min~300r/min左右。

(2)刺辊速度及锡林刺辊速比梳棉机对短绒影响最大的是刺辊部位,包括刺辊速度、刺辊与给棉板隔距、给棉板分梳工艺长度以及刺辊与锡林速比。

过去,人们对短绒问题有所忽视,早期的A186型梳棉机刺辊皮带盘只有110mm一档,刺辊设计速度1327r/min。