南八深冷装置中硫腐蚀的若干问题探讨

硫磺回收装置急冷水腐蚀泄漏分析及对策

| 149膜,但由于膜的脆性,随着厚度的加大和流体的冲刷,这层保护膜可能就会脱落,因此新的金属表面重新暴露在腐蚀介质中。

该环境中的腐蚀反应机理可以表示为:H 2S =H+ +HS -HS -=H+ +S 2-阳极反应 Fe =Fe 2++2e Fe 2+ + HS - =FeS + H +Fe 2+ + S 2-=FeS 阴极反应 2H + +2e =2[H]2[H]渗入金属内部总反应Fe +H 2S =FeS+ H 2由于氢原子不断渗入硫化物的垢层,导致垢层疏松多孔,使H 2S 介质不断扩散渗透,造成溶解在钢中的氢原子溶度增大而使受弯头硫化氢应力腐蚀开裂。

硫磺回收装置尾气系统也存在一定的CO 2腐蚀,因为溶液中少量未脱除的CO 2在有水的条件下会形成CO 2腐蚀,因为二氧化碳溶入水后对金属材料有极强的腐蚀性,在相同的pH 值下,由于二氧化碳的总酸度比盐酸高,因此,它对钢铁的腐蚀比盐酸还严重。

实验表明,当温度<60℃时,二氧化碳对碳钢的腐蚀速率随着温度的升高而增加,当温度>60℃后腐蚀速率反而降低,在60℃时出现最大值,这是因为温度的升高能加速化学反应速率,而随着温度的升高,腐蚀产物(FeCO 3)的溶解度逐渐下降,促使腐蚀产物在碳钢表面形成保护膜,从而降低了腐蚀速率。

而为了保障冷却吸收效果,急冷水温度一般控制在30~45℃。

1 概述新特能源股份有限公司10kt/a 硫磺回收装置由常规Claus 制硫、尾气处理SSR 、硫磺成型3个部分组成,其中尾气处理采用加氢还原吸收工艺,日常运行状态下急冷塔是对加氢后的尾气进行冷却、水洗的场所。

其主要作用是降低加氢尾气的温度,使之达到理想的吸收温度。

同时通过水洗去除杂质,保护后续胺液吸收系统。

醇胺吸收硫化氢的最佳温度是40~45℃。

因此,加氢尾气经过急冷塔后,被迫降低至40℃或更低。

加氢尾气自塔底进入,与塔顶来的急冷水逆流接触,在塔内填料间完成传热。

换热后的急冷水自塔底流出,经急冷水泵加压,过滤器去除杂质,再经水冷却器降至更低的温度,重新返回急冷塔内作用于尾气。

硫磺冷却器的腐蚀原因及对策-薛光亭

硫磺冷却器的腐蚀原因及对策薛光亭(齐鲁石化公司胜利炼油厂,淄博,255434) 摘 要 分析了硫磺冷却器腐蚀损坏的原因,提出了减轻和防止腐蚀损坏的对策并加以实施,解决了长期困扰生产的硫磺冷却器的腐蚀问题。

为硫磺冷却器今后的设计、安装、选材以及停工期间的保护提供了有益的经验。

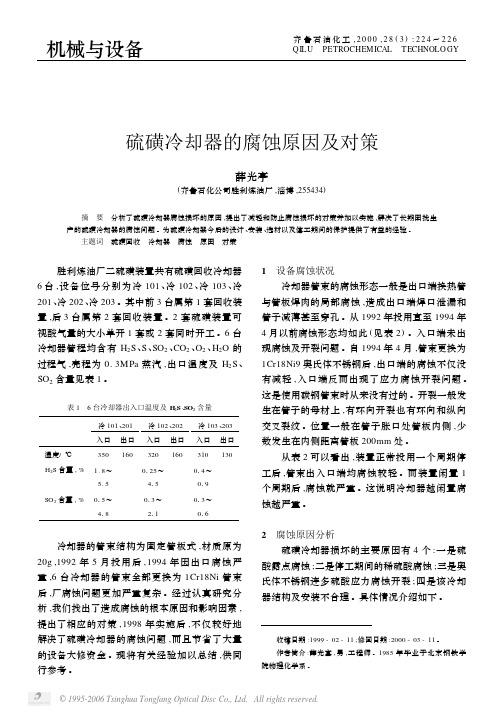

主题词 硫磺回收 冷却器 腐蚀 原因 对策 胜利炼油厂二硫磺装置共有硫磺回收冷却器6台,设备位号分别为冷101、冷102、冷103、冷201、冷202、冷203。

其中前3台属第1套回收装置,后3台属第2套回收装置。

2套硫磺装置可视酸气量的大小单开1套或2套同时开工。

6台冷却器管程均含有H2S、S、SO2、CO2、O2、H2O的过程气,壳程为0.3MPa蒸汽,出口温度及H2S、SO2含量见表1。

表1 6台冷却器出入口温度及H2S、SO2含量冷101、201入口出口冷102、202入口出口冷103、203入口出口温度/℃350160320160310130H2S含量,% 1.8~5.50125~415014~019SO2含量,% 015~418013~211013~016冷却器的管束结构为固定管板式,材质原为20g,1992年5月投用后,1994年因出口腐蚀严重,6台冷却器的管束全部更换为1Cr18Ni管束后,厂腐蚀问题更加严重复杂。

经过认真研究分析,我们找出了造成腐蚀的根本原因和影响因素,提出了相应的对策,1998年实施后,不仅较好地解决了硫磺冷却器的腐蚀问题,而且节省了大量的设备大修资金。

现将有关经验加以总结,供同行参考。

1 设备腐蚀状况冷却器管束的腐蚀形态一般是出口端换热管与管板焊肉的局部腐蚀,造成出口端焊口泄漏和管子减薄甚至穿孔。

从1992年投用直至1994年4月以前腐蚀形态均如此(见表2)。

入口端未出现腐蚀及开裂问题。

自1994年4月,管束更换为1Cr18Ni9奥氏体不锈钢后,出口端的腐蚀不仅没有减轻,入口端反而出现了应力腐蚀开裂问题。

硫磺回收装置冷凝冷却器(E-102)的腐蚀问题

硫磺回收装置冷凝冷却器(E-102)的腐蚀问题葛小平 张述旺 李健齐鲁石化公司胜利炼油厂设计院(山东省淄博市255434)摘要:由硫化氢引起的硫酸露点腐蚀和由连多硫酸引起的应力腐蚀开裂是造成硫磺回收装置冷凝冷却器腐蚀失效的主要原因。

文章对改进设计、合理选材和加强工艺管理等预防措施进行了详细介绍。

关键词:冷凝冷却器 腐蚀 防护 胜利炼油厂第三硫磺回收装置于1991年12月底建成投用。

规模为2×20kt/a硫回收及尾气处理装置,分Ⅰ、Ⅱ两套装置。

二级冷凝冷却器(E -102)自装置建成投用后,一直无法长周期安全运行。

两套装置在酸性气量较小时,只开一套,另一套停用。

当酸性气量大或运行装置出现问题需停工检修时,开停用装置。

当投用停用装置时,发现已停用的二级冷凝冷却器(E-102)出现换热管腐蚀穿透、拉杆断裂及管板与管子连接角焊缝开裂、少数角焊缝完全被腐蚀掉。

而该设备在停用时已经过水压试验,这说明设备在停用期间仍然产生腐蚀问题。

自装置建成投用以来,已3次因腐蚀更换设备,管束材质也由最初的碳钢改为不锈钢,但效果并不好,不锈钢管束使用6个月后也出现泄漏。

由于腐蚀严重,该设备多次停工抢修或更换,严重影响了装置的安全平稳生产和装置废气的达标排放,给全厂的环保达标带来了困难。

该设备的主要操作参数见表1。

表1 设备的主要操作参数项 目壳 程管 程操作压力/MPa 0.50.07操作温度/℃ 90~160320~170介质除氧水、蒸汽酸性气(H2S,S O2)1 原因分析 (1)酸性气来自炼油厂各加工装置中的污水和废气,组分中腐蚀性介质易造成设备腐蚀。

由于酸性气量不稳,流量或大或小,当酸性气量过低时,气体出口温度低于硫化氢露点温度(150℃),从而造成硫化氢低温露点腐蚀。

同时,管程出口气体温度过低会产生连多硫酸,在残余应力作用下,会产生连多硫酸应力腐蚀开裂。

(2)装置间断性运行使设备时停时开,残留于设备中的腐蚀介质继续产生腐蚀作用。

硫磺回收装置腐蚀原因及防护措施

一

H 一 H +S一 S一 其 次 , 属 在 HS水溶 液 中发 生 电 化学 反 应 , 金

金 属 中 的碳 作 为 电极 , e失去 电 子 , 电极 上 F H 在 接 受 电 子生成 H , 体反 应 如下 : 具 阳极 反应 : e F +2 F— e

套 07X1 / 磺 回收 装 置 , 法 满 足 新 增硫 . 0 f a硫 无 回收装 置 。 因此 , 何 解决 硫 磺 回 收装 置 的设 备腐 如

2中 石 油 安 伞 技 术 研 究 所 , 宁 大 连 辽

摘 要

针 对 国 内硫 磺 回 收 装 置 实 际 生 产 中

低 温 湿 H S腐蚀 主要 发 生 在 装置 中温 度 较 低

存 在 的设 备 腐蚀 问题 ,根 据 不 同的 腐 蚀机 理 进 行 了腐 蚀 分类 ,分析 了腐蚀 原 因并提 出 了具体 的 防 护措 施 。

阴极 反 应 :H +2 — H f 2 e 二 次 反应 :e +s F ! 一 FS e 总 反应 : +HS— s+H: f 从 以上 反 应 可 以看 出 ,金属 在 Hs水 溶液 中 南于 阳极 反 应 产生 FS 引起 设 备 的均 匀 腐 蚀 ; e, 阴 极 反 应生 成 的 H: 以渗 透 到 金 属 的缺 陷处 , 可 引起

关键 词 1 概 述 硫磺 回收 硫 腐蚀 腐 蚀 类型

的地 方 , 原 料 气 管线 、 料 气分 液 罐 、 冷 凝 器 如 原 硫 出 口 、 气捕 集 器 、 冷 水 系统 和再 生 塔 顶 回 流罐 尾 急 等部 位 :

硫磺回收装置急冷水泵腐蚀原因及预防措施

硫磺回收装置急冷水泵腐蚀原因及预防措施发布时间:2022-07-30T05:26:41.935Z 来源:《工程建设标准化》2022年37卷3月6期作者:孙浩[导读] :急冷水系统是硫磺装置的关键系统设备 ,如果对腐蚀机制不够了解,防腐对策、材质选择不够合理,则导致急冷水系统出现腐蚀问题,对装置生产造成明显负面作用。

孙浩中国石油锦州石化公司化工二联合车间,辽宁锦州 121000摘要:急冷水系统是硫磺装置的关键系统设备 ,如果对腐蚀机制不够了解,防腐对策、材质选择不够合理,则导致急冷水系统出现腐蚀问题,对装置生产造成明显负面作用。

因此,文章结合实际情况,研究分析急冷水泵腐蚀机制,再贡献具体的防腐对策, 确保急冷水系统的功能性与可靠性,满足生产工艺的基本需求。

关键词:急冷水泵电化学腐蚀酸性腐蚀预防措施1、1.5万吨/年硫磺装置概况锦州石化公司1.5万吨/年硫磺回收装置,由洛阳石油设计院设计。

本装置于2007年8月建设,2008年11月投产。

装置制硫单元采用部分燃烧法(其中燃烧炉内主要反应为:H2S + 3/2 O2 → H2O + SO2)、外掺合两级转化克劳斯一、二反应器制硫工艺(主要反应为:2H2S + SO2 → 3/n Sn + 2H2O)将酸性气中的硫化氢转化为固体硫磺。

尾气处理采用外补氢气在加氢反应器内发生加氢反应和水解反应把未转化的硫转化成硫化氢,然后利用尾气回收系统回收净化,净化的尾气采用热焚烧后经80米烟囱排空。

2、1.5万吨/年硫磺装置尾气处理系统流程简介经捕集器(V3502)出来后的制硫尾气与加氢反应器出口过程气通过气/气换热器(E3507)换热,再进入电加热器(E3506)加热至180-280℃左右与外补氢气混合后进入加氢反应器(R3503)。

在加氢催化剂的作用下,SO2、COS、CS2及气态硫等均被转化为H2S ,其中一个反应方程式:SO2 + 3H2 → H2S + 2H2O。

焦化装置硫腐蚀危害及对策

焦化装置硫腐蚀危害及对策茂名石化延迟焦化装置建于1971年,原设计能力为30×104t/a,设计原料为胜利渣油。

经过多年的技术改造,装置由原单炉双塔流程改为双炉四塔流程,处理能力也提高为60×104t/a。

随着进口含硫、高含硫原油比例的逐年增加,焦化装置面临的腐蚀环境不断恶化,设备、管道故障增加,腐蚀泄漏造成的各类事故也有上升的趋势,形势十分严峻。

因此,解决焦化硫腐蚀问题对装置的影响尤为重要。

本文报道了茂名石化公司延迟焦化装置在加工高含硫原料过程中的硫腐蚀危害、硫腐蚀原因分析,以及所采取的减少硫腐蚀的防范措施等。

1焦化装置原料含硫量及其危害1.1原料含硫情况茂名石化公司近几年加工高含硫原油数量不断增加,且含硫量不断升高,炼制高(含)硫原油比例超过80%,年处理量超过1×104t。

延迟焦化装置是使减压渣油裂解,生成轻质油、中间馏分油和焦炭的一个重要装置。

由于该装置是将重质油在管式炉中加热,采用高的流速(炉子注水或注气)及高的热强度(炉出口温度500℃),使油品在加热炉中短时间内达到焦化反应所需的温度,然后迅速离开加热炉,进入焦炭塔,从而使焦化反应不在加热炉中进行,而延迟到焦炭塔中进行,而被称为延迟焦化。

茂名分公司焦化装置的原料以蒸馏减底渣油为主,均为高含硫渣油,2001年含硫情况见表1。

表14套蒸馏装置减压馏分硫分布情况质量分数,% 装置原料减顶减一减二减三减四减五减底一蒸馏2.04-2.012.482.502.66-3.92二蒸馏1.60-1.451.581.802.22-2.90三蒸馏2.4-2.212.542.552.90-4.55四蒸馏2.41.222.312.572.673.242.764.48 焦化装置原料设计含硫为不大于3.5%,由表1可以看出,2001年装置原料平均含硫3.96%,最高含硫达到4.55%。

1.2焦化装置硫腐蚀的危害由于加工高含硫原油的数量不断增加,90年代中期以来,装置处在满负荷、高含硫条件下长周期运行,设备管线介质含硫高、流速快,腐蚀加重,尤其是高温硫化物腐蚀更为了严重。

硫回收装置硫冷器腐蚀分析及解决办法

硫回收装置硫冷器腐蚀分析及解决办法Modified by JACK on the afternoon of December 26, 2020硫回收装置硫冷器腐蚀分析及解决办法张成祥(兖矿国宏化工有限责任公司,山东邹城 273500)摘要:介绍了硫回收原理及流程,分析了导致硫冷器腐蚀的原因,并提出了解决办法关键词:硫回收硫冷器腐蚀露点腐蚀0 引言近年来,随着国家对环保的重视和环保标准的提高,国内化工行业陆续建造了多套硫回收装置,工艺路线多采用克劳斯、超级克劳斯、超优克劳斯等,但这些装置硫冷器的腐蚀问题一直困扰着生产组织者和设计者。

腐蚀不仅使硫回收装置增加了检修工作量和大量的维修费用,并且由硫冷器内漏带来的装置非计划停工也严重影响了硫回收装置的长周期运转,同时为了维持全厂的正常生产,不得不把该送至硫回收装置处理的酸性气排放至火炬焚烧后放空,既损失了硫磺又对环境造成了严重污染。

本文通过对兖矿国宏硫回收装置的工艺优化和改造,提高了装置运行周期,对同行业具有很好的借鉴作用。

1硫回收工艺原理及流程简介我公司采用采用三级克劳斯工艺处理含有HS的酸性气体,其反应机2理如下:H 2S+SO 2+H 2O +Q (1) 2H 2S+SO 2 (3/X )Sx+2H 2O +Q (2)其中反应(1)和(2)是在高温燃烧炉中进行的,在催化反应区(低于538℃)除了发生反应(2),还进行下列有机硫化物的水解反应:CS 2+H 2OCOS+H 2S +Q (3) COS+H 2O H 2S+CO 2 +Q (4)酸性气中的H 2S 转化为元素硫是酸性气在燃烧炉内的高温燃烧反应和在反应器内的低温催化反应共同完成的。

在燃烧炉内,H 2S 氧化为元素硫的高温燃烧反应分两步进行,其中1/3的H 2S 参与反应(1)所示的第一步反应,与化学计量的空气在900—1300℃之间进行燃烧,经过自由火焰部分氧化后,H 2S 被转化成为S02和H 20,剩余2/3的H 2S 再与S02进行反应(2)所示的第二步反应生成硫和水。

硫磺冷却器的腐蚀原因及对策

连多硫酸一般在设备停工期间产生。冷却器的人 口端 运行 中一 般 温 度 在 30 以上 , 质 中 又 有 大 量 0℃ 介

的 S和活性 s 很 容易生 成 F s , e。这 些 Fs在 装置 停 e

内 § 开裂 出口端管子焊 口

打唐 补焊

开裂部位在脓口内侧 ,

I蚀严重 膏 出日端焊肉I蚀 严重 爵 9 ^口蛸瞥子多处开采 89 开裂 出 口 端管 子有 5 根 出日端管子焊 口腐蚀 部 位一般在胀 管丑管板 内侧 揖 口腐蚀 严重世露 严重有 6 根蔼 , 盅 无{ 出口端揖 内亚管 子腐蚀 严重 .^ 口端蕾子胀 口矬 再 用 多数管子 }露 . I 无法补揖 } 开裂 6 墙管已 根

1 设 备腐蚀 状 况

低于设计值 , 使硫磺冷却器管程出 口端 的介质及温度 正 好是硫 酸形成 的露点 环境 。尤 其是开 工和停 工 过程

中, 因此产生 了露点 腐蚀 。 碳钢冷却器管束的腐蚀形态一般是出口端换热管 . 与管板焊肉的局 部腐蚀 , 造成 出 口端焊 口泄露和管子 22 停工 期 间的稀硫 酸腐 蚀 受催化 酸性 气 量太小 , 锅炉脱 氧水 中断 , 以及 制硫 减薄 甚 至 穿 孔 : 口端 未 出 现 腐 蚀 及 开 裂 问 题 。 自 人 操作工操作失误, 致使余热锅炉干锅 , 误上水炉管爆裂 19 年 6月 , 束更 换为 1 r8 O i 氏体不锈 钢后 , 95 管 ClN T 奥 的影响。1 6 9 年制硫装置非计划停工 3 , 9 次 最长时间 出 口端 的腐 蚀 不仅 没 有 减轻 , 口端 反 而 出现 了应 力 人 停工 4 月 , 个 由于频繁 的停 工 , 使冷却 器 内的 温度低 致 腐 蚀 开裂 问题 ( 表 1 。这 是 使用 碳 钢管束 从 来 没有 见 ) 于正常 的操 作温度 (2 17~30C)频繁 的 停 工 降温 , 2 ̄ , 又 过的 。开裂一 般 发生 在 管 子 的母 材 上 , 有环 向开 裂也 吹扫不于净, 过程气中的 S 2S s O 、O 及空气 中的水会在 有环 向和纵 向交 叉裂 纹 。 管壁上生成硫酸酸液 , 因此加重了冷却器焊 口及管壁 裹 1 硫 磺 冷却 器腐 蚀 状 况 一 览 裹 的腐蚀 。由于冷 却器 的安 装是 出 口端 向下倾 斜 3~ 。 5, 格 x 啦 ) 玲 12 0 玲 瑚 这就使 出 口管壁 及焊 口易 产生腐蚀 ( 表 1。 见 ) 9 56出口墙揖 口多处I蚀疆 爵 23 奥 氏体不锈 钢的 连多硫 酸应力 腐蚀 开裂 . 已无法再 用, 更新管柬为 同玲 ll 0 同持 ll 0

石油炼化装置硫腐蚀原因及防治措施

石油炼化装置硫腐蚀原因及防治措施摘要:近年来,石油炼化厂腐蚀泄漏事故频繁发生,造成装置停运、人员损伤等危害,对生产安全性、稳定性产生负面影响。

因此,需采用科学合理的手段进行防治。

由于石油炼化厂出现腐蚀泄漏事故的原因多为炼化装置遭受硫腐蚀,所以本文就其原因和防治措施进行深入研究,以期实现硫腐蚀的有效控制,降低腐蚀泄漏事故发生率,进而为石油炼化装置安全稳定的运行提供保障,并营造安全生产环境,确保工作人员的人身安全。

关键词:石油炼化装置;硫腐蚀;腐蚀泄漏引言:硫以无机硫、有机硫的形式存在于原油中。

由于原油在精炼过程中会发生热分解、加氢裂化反应,并产生活性硫,而活性硫可对石油炼化装置产生腐蚀,所以在原油加工中极易出现材料破损、腐蚀溢流等问题。

由于防治硫腐蚀的前提是了解其原因,所以下列进行深入分析,以期为相关工作人员带来启发,采用科学合理的手段对硫腐蚀进行防治,在降低事故发生率的同时确保石油炼化装置可正常运行。

1.石油炼化装置硫腐蚀的原因石油炼化装置硫腐蚀的原因有二,一为低温硫化氢腐蚀,二为高温硫化物腐蚀,下列进行了详细分析。

1.1低温硫化氢腐蚀低温硫化氢腐蚀通常发生于复杂环境腐蚀中。

复杂环境腐蚀是原油与各腐蚀介质中的硫化合物、硫化氢分解而成的。

当硫化氢水溶液中的PH值在一定区间内时(4.5~7.0),便会腐蚀钛钢、低合金钢。

若设备为碳钢设备,且处于湿硫化氢环境下,其极易因均匀腐蚀、碳化氢应力腐蚀而形成裂缝腐蚀。

且其主要影响因素有五,即硫化氢含量、温度、酸碱值、流速、氧含量,具体如下:(1)当复杂环境中的硫化氢浓度较大时,设备便会产生腐蚀现象,且腐蚀程度与硫化氢浓度成正比。

当其小于2%(wt)时,水溶液的腐蚀性较小。

(2)若设备处于低温运行状态下,温度便会对其腐蚀造成影响。

具体表现为温度越高,腐蚀越严重。

(3)硫化氢的PH值小于4.5时,说明水溶液酸性较强,可对合金钢、碳钢造成严重腐蚀,且300系列、400系列的不锈钢的抗腐蚀性会失效。

南八天然气处理厂危险有害因素分析

第 3 卷第 8 (0 10 ) ( 0 期 21. 8 工程 管 理) 可 能造 成 对设 备 和管 道 的腐蚀 ;另一 方 面硫 化氢 是 下受 压 飞 出 ,也 会 给操作 人 员造成 物体 打击 伤 害 。 强 烈 的神 经毒 物 ,对 神经 、呼吸 道和 眼 黏膜具 有 明 显 刺激 作用 。 ()灼烫 。工程 中导 热 油加 热炉 、分 子筛 吸 附 6

烷 等 组 成 ,爆 炸 极 限 < 0 ,属 甲 A类 液 态 烃 ,为 l% 无 色有 特 味 液 体 ,易 燃 ,有 低 毒 。 轻 烃 一 旦泄 漏

会 立 即气化 ,顺 风飘 散 ,遇 火 源 、高温 及氧 化剂 有 混 合 物 ,属 甲 B类 易燃 气体 。如果 出现泄 漏 ,能无 燃 烧 、爆 炸 危 险 ,遇 明火 回燃 。 高 浓 度 轻 烃 可 致 限制地扩散 ,易与空气形成爆炸性混合物 ,而且能 人 胸 闷 、气 短 ,重 者可 致肺 炎 、肺水 肿 ,长 期接 触 顺 风 飘 散 ,形 成 火 灾爆 炸 和 蔓延 扩 散 的 重要 条 件 , 遇 明火 回燃 ,是 窒息性 气 体 。

可 致肝 、肾损 害 。大 量泄 漏 时可导 致人 员 冻伤 。

( )天然 气 。 主要 成 分 是 以 C 为 主 的烷 烃类 1

( )硫 化 氢 。南 八 天然 气处 理 厂原 料天 然气 中 3

( )轻 烃 。轻烃 主要 由乙烷 、丙 烷 、丁烷 及戊 硫 化 氢 含 量 为 16mgm ,硫 化氢 的 危 害 一 方 面 是 2 0 / 。

加 的 温度 载 荷 ,存 在 超压 物理 爆 炸的危 险 。

关键 词 :物料 ;生 产过 程 ;自然 环境 ;危 险性 ;有 害 因素

d i O 9 9jsn1 0 — 8 62 1 _. 5 o: . 6 /i . 6 6 9 . 1 0 l3 .s 0 0 8 5

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

南八深冷装置中硫腐蚀的若干问题探讨

作者:张丹

来源:《硅谷》2014年第05期

摘要通过硫和硫化氢腐蚀机理的分析,针对南八深冷装置出现的若干腐蚀问题,探讨腐蚀的原因,提出可行的处理办法,以便提高装置运行的平稳性,提高维修维护风险辨识,确保安全操作、安全施工。

关键词硫;硫化氢;腐蚀

中图分类号:TE88 文献标识码:A 文章编号:1671-7597(2014)05-0184-02

硫和硫化物对石油化工装置设备的腐蚀造成了非常严重的后果,近几年来受到了国内外石油行业的高度关注。

由于大庆油田原油及伴生气中含有硫和硫化物,这样不可避免的天然气初加工装置设备中均不同程度的受到了硫腐蚀。

在南八深冷装置中,硫腐蚀已在不同单元有不同程度的体现,给装置的维修维护带来了新的问题。

南八深冷装置于2010年8施工建设,2011年11月投产运行。

通过装置的运行和两次检修,分别在集配气单元天然气净化器、再生气分水罐、二次闪蒸罐、污水管线等设备和管线中发现有硫和硫化物的残留。

1 硫和硫化物的来源和特点

1)来源。

硫和硫化氢的来源主要来自油田伴生气,通过对天然气分公司各个气装置气源化验数据可知硫和硫化氢分布在各个装置中。

分公司14套气装置进口气中硫和硫化氢的含量比出口气高,入口气含量在60 mg/m³~110 mg/m³,出口气含量在38 mg/m³~90 mg/m³南八深冷装置总硫含量约为72 mg/m³,硫化氢含量约为45 mg/m³,出口气中含量降低,在14套装处于中等含量。

2)特点。

油田伴生气中硫的总含量与腐蚀性之间无精确的对应关系,主要取决于含硫化合物的种类、含量和稳定性。

如果非活性硫转化成为活性硫,即使硫含量很低,也将对设备造成严重的腐蚀。

硫腐蚀不是孤立存在的,硫和水、氨等其它腐蚀性介质共同作用,形成了多种复杂的腐蚀环境,对油气初加工装置中的16MnR材质腐蚀尤为严重,在装置检修中经常可以看到容器内壁出现大量疏松、多孔、易脱落的金属皮状物,多数为硫腐蚀的产物。

2 硫腐蚀出现的问题和对策

1)低温硫化氢的腐蚀。

Fe+H2S=FeS+H2

这种介质的腐蚀是非常严重的,造成碳钢均匀的减薄。

在南八深冷装置中主要集中在集配气单元,天然气净化器中。

天然气净化装置中,内填充中空纤维滤料,将天然气中硫化物充分的过滤,增加了硫化物与容器的反应速度。

同时在伴生气输送过程中,腐蚀后的产物FeS被过滤在中空纤维中,在天然气除尘装置中聚集大量的FeS。

危害1:增加更换滤料的危险程度,原因是硫化亚铁自燃,即4FeS+7O2=2Fe2O3+4SO2

当容器内部发生硫化氢腐蚀后,在检修期间,硫化亚铁遇氧气会发生自燃,给检修作业带来隐患。

危害2:增加容器壁的腐蚀速率,增加容器内碳钢附件及紧固件的腐蚀速率,降低设备的使用寿命。

在2012年2013年两次检修过程中,容器内壁和碳钢支撑骨架及紧固螺栓表面均出现了大量疏松、多孔、性脆而易脱落的化合物,而内层则紧密细致。

外层为金属硫化物和金属氧化物的混合物。

危害3:缩短了滤料的使用寿命,在滤料中过滤了大量的固体硫化物,增加了滤料的压差,降低了过滤的效果。

对策1:在更换滤料时,采取先用蒸汽置换,将硫化物蒸发,在打开人孔后将滤料用水浸湿,避免引起自燃。

对策2:对天然气净化装置容器内壁检测周期应缩短为2年,增加在线检测手段,通过声发射等检测手段,找到容器的薄弱点;更换容器内附件及紧固件的材质,更换为白钢材质,减缓腐蚀速率。

对策3:由于中空纤维滤料再生效果不好,为了避免硫化物对下游进行腐蚀,年度检修时,对滤料进行更换。

2)高温硫腐蚀。

油田伴生气中的硫是以无机或有机形式存在的,随着加工温度的逐渐升高,发生分解反应而产生活性较强的元素硫、H2S、硫醇等,这些分解产物通常称为活性硫,在230℃~400℃温度区间反应剧烈,不但能直接与金属铁作用,还能与FeS反应,加剧设备的腐蚀。

在南八深冷装置中高温硫腐蚀主要集中在分子筛吸附塔中。

在吸附过程中,分子筛将增压后的湿气中硫化物吸附在分子筛内,在分子筛再生过程中,再生气温度为240℃~250℃,这样构成了高温硫腐蚀的环境,对吸附塔造成了腐蚀。

危害:容器内壁的腐蚀速率加快,寿命减少。

对策:选用合适的钢材,白钢0Cr18Ni9或16MnR-HIC;增加腐蚀余量,增加容器内壁厚度。

南八深冷分子筛系统采用的此种方法,在设计过程中已经考虑。

3)湿硫化氢腐蚀。

硫化氢在没有液态水是对管线和设备腐蚀很轻,但在遇到水时,极易水解,在水中发生的电离式为:

H2S→H++HS-

HS-→H++S2-

湿硫化氢腐蚀主要体现在再生气分水罐、污水管线、二次闪蒸罐。

在对再生气分水罐、二次闪蒸罐检修时,在蒸汽置换结束后,容器底部附着部分黄色硫化物晶体,并伴随着硫的刺鼻的味道。

这主要原因是在分子筛中吸附了大量的硫化物,在再生过程中聚集到了再生气分水罐,通过污水管线流入二次闪蒸罐。

危害1:对容器内壁造成减薄腐蚀,降低使用寿命。

危害2:对管线造成腐蚀,排污管线尤其严重。

对策1:对容器内壁进行年度检修时,彻底清除容器中残留的硫,增加清洗剂对容器进行清洗,对容器进行定期检测。

对策2:对排污管线进行清洗及检测,重点检测一次排污管线的焊口处。

对策3:选择适当的材质。

再生气分水罐选用的是16MnR-HIC,抗硫腐蚀性能较好,经历两次检修都容器内壁均无腐蚀痕迹。

3 高压H2S腐蚀

在一定的温度或较低温度下,腐蚀速率随着H2S分压的增大而增大。

在对南八深冷装置原料气压缩机三段入口管线检修时,一段入口管线内壁非常光滑,无腐蚀痕迹;二段入口管线内壁可见轻微腐蚀痕迹;三段入口管线可见大量的腐蚀痕迹和腐蚀物。

在过滤分离器内壁腐蚀尤为严重,内壁大量脱落,容器内捕雾网紧固螺栓丝扣已经大部分腐蚀。

危害1:对原料气压缩机二段、三段以后的工艺管线和设备造成腐蚀。

危害2:腐蚀后的硫化物脱落后进入叶轮,附着在叶轮上对机组造成损害,影响机组平稳运行。

对策1:定期清洗压缩机二段、三段管线,并做吹扫爆破处理;更换过滤分离器内附件为白钢材质。

对策2:定期对机组入口管线过滤器进行清洗或更换,定期对转子进行清洗,确保动平衡合格。

对策3:增加抗硫和硫腐蚀的缓蚀剂,减缓腐蚀的速率。

在南八深冷装置一级分离器、二级分离器处加注缓蚀剂。

4 结论

硫和硫化物对设备和管线的腐蚀是十分严重的,为了降低对装置的危害,可以通过两种途径,一是从气源上进行脱硫处理,改变气源;在无法改变原料气的情况下,只有把装置的防腐做的更细、更好,比如加入一些抗硫腐蚀缓蚀剂,或者关键部位采取材质升级的措施,降低腐蚀;增加测厚监测的频率等措施。

及时发现和消除腐蚀事故隐患,保证装置安全平稳生产。

参考文献

[1]杜一俭.石油化工装置中硫腐蚀机理分析[J].科技创新与应用,2012(13).

[2]何逍.天然气离心压缩机硫腐蚀的防治措施研究[J].科技视界,2013(5).

作者简介

张丹(1980-),女,辽宁辽中人,机械专业工程师,2003年毕业于大庆石油学院机械系,现就职于天然气分公司培训办。